基于PLC的枕式包裝機速度控制系統設計

李松濤,吳素珍

(1.許昌電氣職業學院,許昌 461000;2.河南工程學院,鄭州 450000)

0 引言

當前市場包裝形式多樣,自動分裝包裝的工作模式,得到包裝行業的重點關注,但大部分機械操作不能滿足標準要求,包裝材料運行速度不穩定,食品包裝存在漏氣和褶皺,因此,設計包裝機械速度控制系統,控制食品包裝速度恒定,保證封邊整齊,具有重要意義[1]。

文獻[2]注重機械性能的柔軟性,采用螺桿下料的物料充填方式,設計伺服馬達驅動的包裝機械,利用光電感應技術,形成機械速度和包裝工藝的配套體系,配備有可調速驅動馬達,恒定包裝速度在100包/min,但該系統制定的基礎元器件可靠性標準,未達到正常要求,導致食品包裝偏移量較大。文獻[3]將自動化程序,應用在包裝控制系統中,融合激光掃描技術、納米技術、機電一體化,把上位機、儀表、設備集機、觸摸屏控制在一體,配備防靜電裝置和光電傳感器,實時采集包裝機械數據,人機交互包裝速度,但該方法輸送包裝材料時,轉動慣量變化較大,袋膜偏移量同樣較大。針對這一問題,結合以上理論,設計基于PLC的負壓式生鮮食品包裝機械速度控制系統設計。

1 基于PLC的負壓式生鮮食品包裝機械速度控制系統設計

1.1 系統硬件設計

1.1.1 設計控制系統結構框架

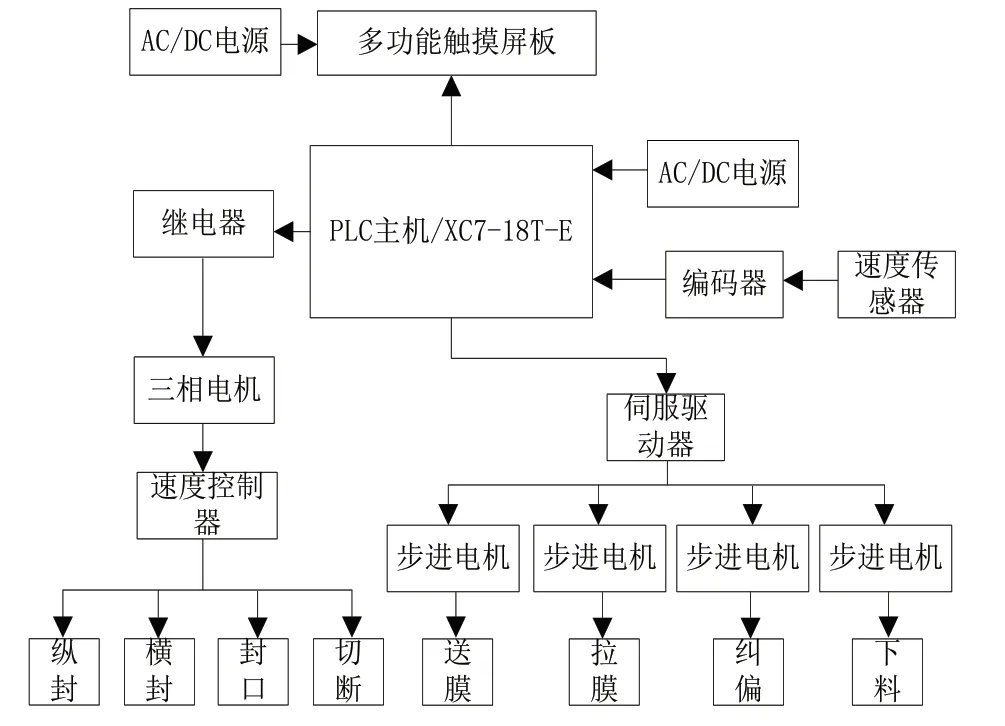

選擇PLC控制器、加速機、減速機和伺服電機等,作為系統硬件設備,設計系統結構框架。硬件配置如圖1所示。

圖1 控制系統硬件配置

編碼器型號選擇R266S型,通過內存與總線,讀取傳感器采集數據,匹配支持度高的電脈沖,將轉速信號、袋膜位置信號等,轉化為PLC控制器對應的脈沖信號[4]。根據PLC控制器的邏輯關系,自動循環檢測PLC輸入/輸出點狀態,不斷更新包裝速度的采樣頻率,把包裝機械運行狀態,實時反映在觸摸顯示屏上[5]。配套使用電機和驅動器,選擇110型三相電機和TD-268A8H型驅動器,通過伺服驅動器控制電機啟停,利用撥位開關的1~5位,設定電機的運行步數,利用7~10位,設定交流供電的最大輸出電流[6]。至此完成控制系統結構框架的設計。

1.1.2 設計PLC速度控制器

定義PLC速度控制器端口,優化輸入/輸出電路,輸出包裝速度控制指令。PLC控制器選擇FX2N-32M型號,該PLC控制器具有速度模擬量輸入模塊,定義輸入/輸出點,控制并反饋包裝速度,具體如表1所示。

表1 PLC控制器輸入/輸出端口定義

優化PLC輸入/輸出電路,利用輸入電路,對采集信號進行濾波處理,把采集數據傳遞給PLC控制器的輸出點,放大輸出信號功率,帶動包裝機械的工控元件[7]。優化電路如圖2所示。

圖2 PLC控制器輸入/輸出電路

將袋膜位置檢測、拉膜送膜速度、下料轉盤速度、橫封縱封速度,作為輸入信號,PLC控制器對輸入信號進行分析[8]。然后以輸出信號的形式,把包裝速度這一工作命令,傳遞給包裝機械的執行機構,完成速度控制指令要求[9]。至此完成PLC速度控制器的設計,實現系統硬件設計。

1.2 系統軟件設計

將硬件框架中的送膜軸,作為包裝材料的運行主軸,計算包裝速度控制參數。由三相電機速度控制器的減速比,計算輸送袋膜所需的最大轉速H,公式為:

其中a為生鮮食品包裝袋長,L為包裝機械最大生產率,g為袋膜打滑補償系數,d為輸送袋膜的輥輪周長[10]。匹配送膜軸與電機軸的轉動慣量,得到包裝機械的動能表達式E:

式(2)中,s1、s2分別為電機軸、送膜軸的轉動慣量,w為伺服電機轉速[11]。由此可得s1、s2的滿足公式為:

B為慣量比參數。根據輥輪與袋膜卷之間的剛性傳動比,估算袋膜包裝的整體傳動比k,公式為:

其中r1、r2分別為輸送輥輪半徑、袋膜卷半徑[12]。計算送膜軸轉動慣量s2:

m為袋膜卷質量[13]。確定負載折算到電機軸的轉動慣量,即電機軸的折算慣量Q,公式為:

將式(3)作為限制條件,把式(4)和式(5)代入式(6),得到電機軸折算慣量表達式為:

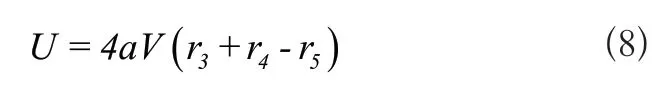

把負載正常的額定轉矩,控制在電機額定轉矩內,確保食品包裝加速減速的最大轉矩,在電機最大轉矩內,當袋膜卷的啟動轉矩達到最大時,計算臨界時刻的轉距值U,公式為:

其中a為滾動軸承的摩擦系數,V為送膜軸和袋膜卷的總質量,r3、r4、r5分別為送膜軸半徑、軸承內徑和軸承外徑[14]。計算袋膜卷的初始轉矩Z,公式為:

其中F為生鮮食品包裝速度,t為包裝機械啟動時間。采用CX-Programmer PLC編程軟件,使用邏輯梯形編程語言,設定送膜軸最大轉速、電機軸轉動慣量、袋膜卷最大轉矩、初始轉矩4個參數,自動化控制生鮮食品的整個包裝過程[15]。至此完成包裝速度參數設定,實現系統軟件設計,完成基于PLC的負壓式生鮮食品包裝機械速度控制系統設計。

2 實驗論證分析

將此次設計系統,與兩組常規負壓式生鮮食品包裝機械速度控制系統,進行對比實驗,比較三組系統控制下,機械包裝食品的袋膜偏移量。

2.1 實驗準備

試驗材料為生鮮蔬菜,包裝材料為500mm的PVC保鮮膜、以及PET包裝盒,保鮮膜柔韌性好,為聚乙烯薄膜。選擇DF-28B6型包裝機作為試驗平臺,包裝機觸摸屏為TK5100型號,含RS826和RS820通信接口,顯示食品包裝速度、縱封溫度等數值,試樣樣機如圖3所示。

圖3 包裝機械試樣樣機

調試樣機,將成卷的PVC保鮮膜和包裝盒,分別放置在送膜機構和傳輸裝置,利用可調距切紙刀,裁切包裝膜,每放入包裝膜和包裝盒,就同步運行輸送裝置和送膜機構,配合橫封裝置、切斷機構、縱封裝置,完成蔬菜的包裝過程。試驗參數如表2所示。

表2 包裝機械試驗參數

設置包裝膜的熱封時間為1.5s~1.8s,熱封壓力為150N~200N,熱封時間為120℃~150℃,利用PG82-52UY檢邊傳感器,檢測蔬菜包裝的封邊整齊度。

2.2 實驗結果

2.2.1 縱封偏移量測試

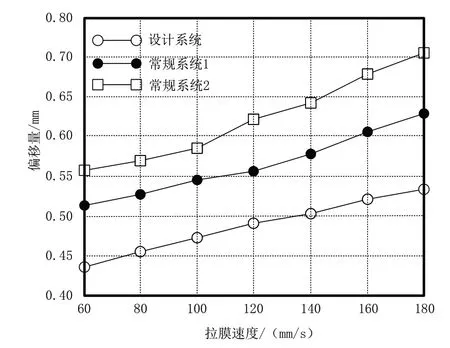

將拉膜速度作為測試條件,設定包裝速度為60mm/s~180mm/s,包裝質量為25g,包裝長度為200mm,恒速控制包裝袋材,每次試驗以包裝完成100包為止,測量三組系統縱封偏移量,測試結果如圖4所示。

圖4 縱封偏移量測試結果

由上圖可知,隨著拉膜速度的增加,縱封偏移量也隨之增加,設計系統的袋膜偏移量有效控制在0.55mm以下,平均偏移量為0.49mm,常規系統1和常規系統2的平均偏移量,分別為0.56mm和0.62mm,設計系統袋膜偏移量分別減小了0.07mm和0.13mm。

2.2.2 橫封偏移量測試

將包裝質量作為測試條件,設定包裝質量為10g~40g,包裝速度為120mm/s,包裝長度為200mm,測量三組系統橫封偏移量,測試結果如圖5所示。

圖5 橫封偏移量測試結果

由5圖可知,隨著包裝質量的增加,橫封偏移量也隨之增加,設計系統的袋膜偏移量有效控制在0.55mm以下,平均偏移量為0.48mm,常規系統1和常規系統2的平均偏移量,分別為0.54mm和0.60mm,設計系統袋膜偏移量分別減小了0.06mm和0.12mm。

2.2.3 對角偏移量測試

將包裝長度作為測試條件,設定包裝長度為50mm~350mm,包裝質量為25g,包裝速度為120mm/s,測量三組系統對角偏移量,測試結果如圖6所示。

圖6 對角偏移量測試結果

由上圖可知,包裝長度對設計系統無影響,而兩組常規系統的袋膜偏移量,仍隨著包裝長度的增加而增加,設計系統平均偏移量為0.48mm,常規系統1和常規系統2的平均偏移量,分別為0.56mm和0.61mm,設計系統袋膜偏移量分別減小了0.08mm和0.13mm。根據袋膜偏移量的標準設定值,統計三組系統控制下的食品合格率,如表3所示。

表3 袋膜包裝合格率統計結果(%)

綜上所述,設計系統相比兩組常規系統,減小了生鮮食品的袋膜偏移量,提高了包裝機械控制精度,充分保證了食品包裝的合格率,包裝效果得到明顯改善。

3 結語

此次設計系統充分發揮了PLC的技術優勢,生鮮食品袋膜包裝的偏移量,明顯小于常規系統,提高了產品包裝質量。但此次研究仍存在一定不足,在今后的研究中,會輕量化設計食品包裝機,進一步簡化系統執行機構,提高整機機構配合精度和穩定性,降低整機成本。