基于主動視覺的機械表面疲勞損傷裂紋檢測

胡代弟,李銳君

(鄭州西亞斯學院 電子信息工程學院,新鄭 451150)

0 引言

在高精度制造業領域,各種制造業相關的機械設備零件經過長時間的使用、自然磨損以及外界環境惡劣等問題,導致機械表面出現損傷裂紋,逐漸演變成表皮脫落等嚴重損傷,嚴重時會引起機械設備的特性變化。損傷裂紋是機械設備出現故障以及發生重大事故的主要原因,定期對機械設備維護是延長設備壽命的主要手段,在維護過程中積極檢測機械表面損傷裂紋,是保證機械安全的重要手段。一些相關學者提出了高精度的智能檢測方法。

魏義敏[1]等人首先根據機械實際的受力情況,分別對不同的受力情況添加裂紋模式的影響因素,以此推導出不同裂紋的局部柔度系數。其次構建不同的裂紋模式彈性波的傳遞矩陣,經過不斷訓練,得出機器人表面疲勞損傷檢測模型。在檢測模型中輸入相應數據,實現機械表面疲勞損傷裂紋檢測。余波[2]等人首先在比例邊界有限元法幫助下利用余弦得出慣性權重,以此完成數據尋優。其次通過灰狼優化算法反向學習加強優化效率,最后通過自適應閾值分割裂紋圖片,并對圖像去噪以及增強,以此實現機械表面疲勞損傷裂紋檢測。張松林[3]等人首先建立損傷裂紋模型,并綜合考慮噪聲對損傷檢測的影響,進而構建出損傷裂紋檢測模型。以預測誤差為目的計算出模型參數,最終經過訓練完成損傷裂紋檢測,實現機械表面疲勞損傷裂紋檢測。

以上三種方法在對機械表面疲勞損傷裂紋檢測的過程中,都采用的是被動視覺處理計算,導致圖像位置檢測精度不足,在增加檢測時間同時,降低了損傷裂紋的檢測精度。為了解決上述方法中存在的問題,提出基于主動視覺的機械表面疲勞損傷裂紋檢測方法。

1 機械表面圖像預處理

機械表面疲勞損傷圖像的外界環境復雜,采集圖像的設備由于存在光照角度以及光照不均等一系列問題,導致實際目標與真實圖像之間存在各種干擾和噪聲,為了加強機械表面裂紋的檢測,需要提前對圖像預處理。

1.1 圖像的增強

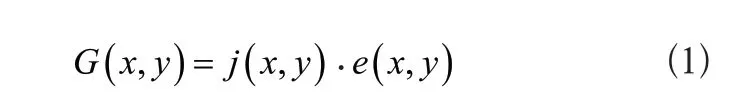

針對采集到的機械表面圖像,為解決光照等原因首先增強圖像對比度等,進而將圖像和圖像背景有效區別,假設機械表面為G(x,y),則圖像的表達式如式(1)所示。

式(1)中,j(x,y)代表圖像的入射光分量,e(x,y)代表圖像的反射光分量。

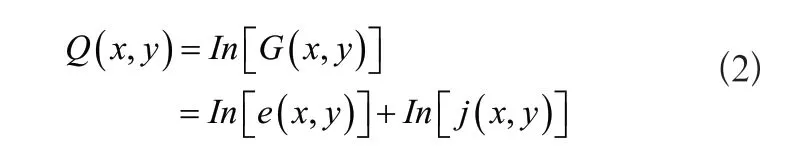

假設機械零件圖像背景為Q(x,y),其表達式如式(2)所示。

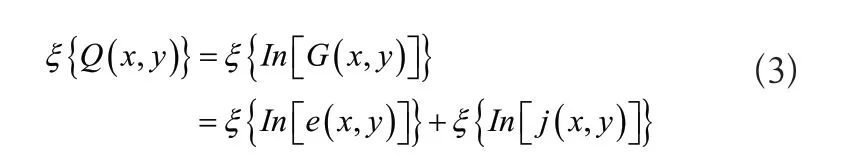

經過傅里葉變換[4]后可得出Q(x,y)的表達式如式(3)所示。

則機械圖像與圖像背景的傅里葉變換表達式如式(4)所示。

式(4)中,E(u,v)代表In[e(x,y)]的傅里葉變換,J(u,v)代表In[j(x,y)]的傅里葉變換。

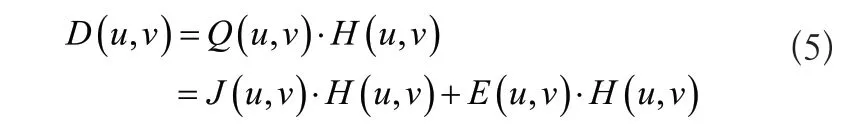

利用濾波函數處理Q(u,v),得出無噪聲的傅里葉變換,其表達式如式(5)所示。

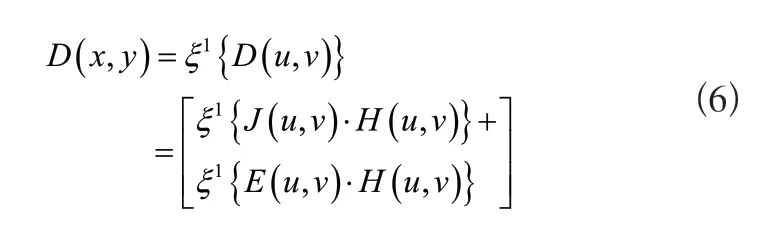

式(5)中,D(u,v)代表原始傅里葉變換經過濾波處理后的結果。將D(u,v)反變換處理后得到的表達式如式(6)所示。

在反運算的幫助下即可生成增強機械圖像,其表達式如式(7)所示。

通過控制入射分量以及反射分量最大程度的降低低頻,同時最大程度的加強高頻,保證機械圖像的增強效果。

1.2 機械圖像的二值化轉換

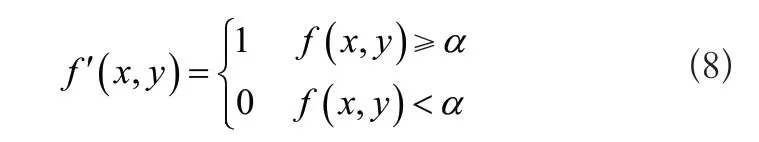

為方便裂紋的檢測,需將增強后的圖像轉換成二值化圖像,使得機械圖像僅僅利用兩種像素點的亮度值表示,在轉換過程中需要設定一個閾值,假設閾值為α,通過閾值α將機械圖像數據劃分成大于閾值α的像素群以及小于閾值α的像素群,假設增強機械圖像為f(x,y),則轉換后的機械圖像為:

式(8)中,1代表大于閾值的像素群,0代表小于閾值的像素群。

2 基于主動視覺的機械疲勞損傷裂紋檢測

主動視覺是根據人眼視物的注意力分攤方式對圖像掃描,保證每個區域可有序的被掃描,最終獲取準確的感受和判斷,利用主動視覺檢測損傷裂紋時,可隨機選取圖像的不同位置,根據注意的位置生成不同數量的掃描區域,經過掃描后,根據以往數據即可得出下一次需要注意的位置,在多次迭代的幫助下,獲取最為準確的裂紋判斷,將最終的分類結果視為最終回饋,且不斷的提取準確的目標,以此實現裂紋檢測。

2.1 基于主動視覺的機械疲勞損傷目標分類

RAM模型是基于主動視覺[5]的主要產物,利用該模型的注意力機制檢測機械圖像表面損傷裂紋特征。RAM模型實質上是建立目光感知器提取圖像中的興趣部位,興趣圖像數據與相應的位置結合后將所有結果視為輸入數據,并傳送到循環神經網絡開展訓練,最終得出關于機械表面特征的分類結果,將結果作為回饋經過不斷分割實現損傷裂紋檢測。

RAM模型主要由三部分組成,分別是感知器、處理器以及中央處理器,感知器的主要作用是訓練出需要檢測的圖像位置,其次利用處理器生成檢測位置的向量,最終在中央處理器的幫助下訓練出圖像向量的分類結果。

假設RAM模型的感知器在t時利用其自身定位獲取圖像x內的局部圖像序列,結合所有高分辨率圖像序列構成xt,此時圖像序列xt較原始圖像已縮小很多,則圖像序列xt即為t時需要注意的圖像位置,即檢測的位置。處理器通過感知器獲取圖像序列,在圖像編碼的幫助下將圖像序列xt轉換成機械表面損傷裂紋特征向量,并綜合感知器的自身位置信息得出向量kt,其表達式如式(9)所示。

式(9)中,kt代表向量,hk代表計算向量的相關函數公式,jt-1代表感知器的位置信息,εk代表圖像在編碼過程中的隱藏層神經網絡。

其中神經網絡εk的表達式如式(10)所示。

模型中的中央處理器也是循環神經網絡,即RNN網絡,該處理器是整個模型的核心,眾所周知,循環神經網絡的隱藏層通常會作為下一個階段的輸入傳送到神經網絡中,從而更新出全新的隱藏層狀態,即模型內部狀態,其表達式如式(11)所示。

根據模型內部狀態lt以及訓練位置生成下一步訓練的取值,并在分類網絡fc的幫助下生成圖像的分類,分類結果的表達式如式(12)所示。

2.2 機械表面損傷裂紋檢測

根據分類后的圖像向量完成裂紋檢測不僅保證檢測精度也加強檢測效率。

目前的像素分割方法均是根據亮度差值標準提取出高于周圍平均亮度值以及低于周圍平均亮度值的像素點,假設原始機械表面圖像為fi,j,根據以上分析得出亮度較暗的物體的動態分割表達式如式(13)所示。

式(13)中,d代表圖像的分割結果,i代表圖像內某點像素的行坐標,j代表圖像內某點像素的列坐標,gi,j代表經過中值平均處理后的背景圖像,gdiff代表原始圖像與背景圖像之間的差值。

得到分割結果后,即可完全突出圖像中的暗像素點,連接起所有暗像素點即可構成暗區域。

令每個暗區域均是一個質點系,且質點系中帶有m個質點,且各個質點的質量均為1,則字典的坐標為(x1,y1)(x2,y2),(x1,y1),…,(xm,ym),進而得出每個質點關于旋轉軸的轉動慣量計算公式如式(14)所示。

其中,si表示第i個質點到旋轉軸之間的長度,U表示旋轉慣性。

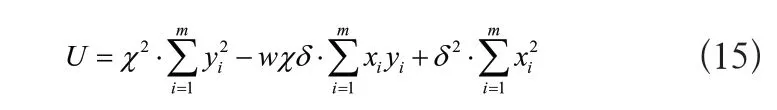

當旋轉軸經過坐標系原點,且已知前進方向的余弦,即可將旋轉慣性變換成下列表達式如式(15)所示。

式(15)中,x和δ均代表運行方向的余弦值。

假設旋轉慣性C的公式如式(16)所示。

式(16)中,C代表質點在x軸的旋轉慣性。

旋轉慣性D的公式如式(17)所示。

式(17)中,D代表質點在y軸的旋轉慣性。

旋轉慣性K的公式如式(18)所示。

將特殊含義C、D和K代入式(15)后,得到全新的旋轉慣性公式如式(19)所示。

根據幾何原理可知曲面的表達式如式(20)所示。

式(20)中,F、G、P均代表曲面的各項系數。

假設曲面原點為中心,根據式(19)和(20)即可得出公式如式(21)所示。

式(21)中,L代表常數項。

令原點到曲線內的某點為τ,在余弦的幫助下推導出下列L的計算公式如式(22)所示。

將式(19)、式(22)對比后發現,質點轉動慣性和橢圓方程的形式相同,所以橢圓參數可直接描述圖像裂紋區域,且由于裂紋帶有方向性,通過橢圓參數縮小損傷裂紋區域,根據裂紋的方向以及橢圓參數確定裂紋的具體位置和區域,以此完成損傷裂紋檢測。綜上所述,得出機械表面疲勞損傷裂紋檢測的流程圖,如圖1所示。

圖1 機械表面疲勞損傷裂紋檢測的流程圖

3 實驗結果與分析

為了驗證基于主動視覺的機械表面疲勞損傷裂紋檢測方法的整體有效性,現對所提方法、文獻[1]方法和文獻[2]方法開展檢測時間、檢測效果以及檢測準確率測試,測試結果如下所示。

3.1 檢測時間

對機械設備表面損傷裂紋檢測過程中,為比較出檢測方法的優劣程度,可選取部分評價指標對其實驗,對比不同方法的實驗結果,選取出實驗結果最突出的方法即得出每種檢測方法的優劣。

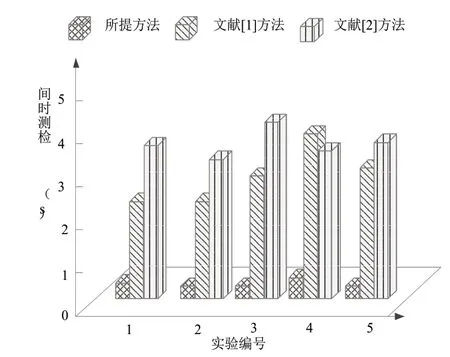

現選取檢測時間作為評價三種損傷裂紋檢測的優劣指標,在同一環境下選擇完全不同的若干組樣本,利用三種方法檢測機械表面的損傷裂紋,得出每種方法所需的檢測時間,實驗結果如圖2所示。

圖2 三種方法的檢測時間

根據結果可知,在每組實驗中所提方法均是檢測用時最短的方法,其余兩種方法所需的檢測時間都是所提方法的幾倍,這就說明所提方法的檢測效率最高,從而加強所提方法的檢測性能。

這是因為所提方法在對機械表面疲勞損傷裂紋檢測過程中提前對機械表面圖像實施預處理,圖像經過增強以及去噪等預處理后使得圖像信息更加清晰,降低檢測計算量,加強機械表面損傷裂紋檢測能力,以此減少檢測時間。

3.2 檢測效果

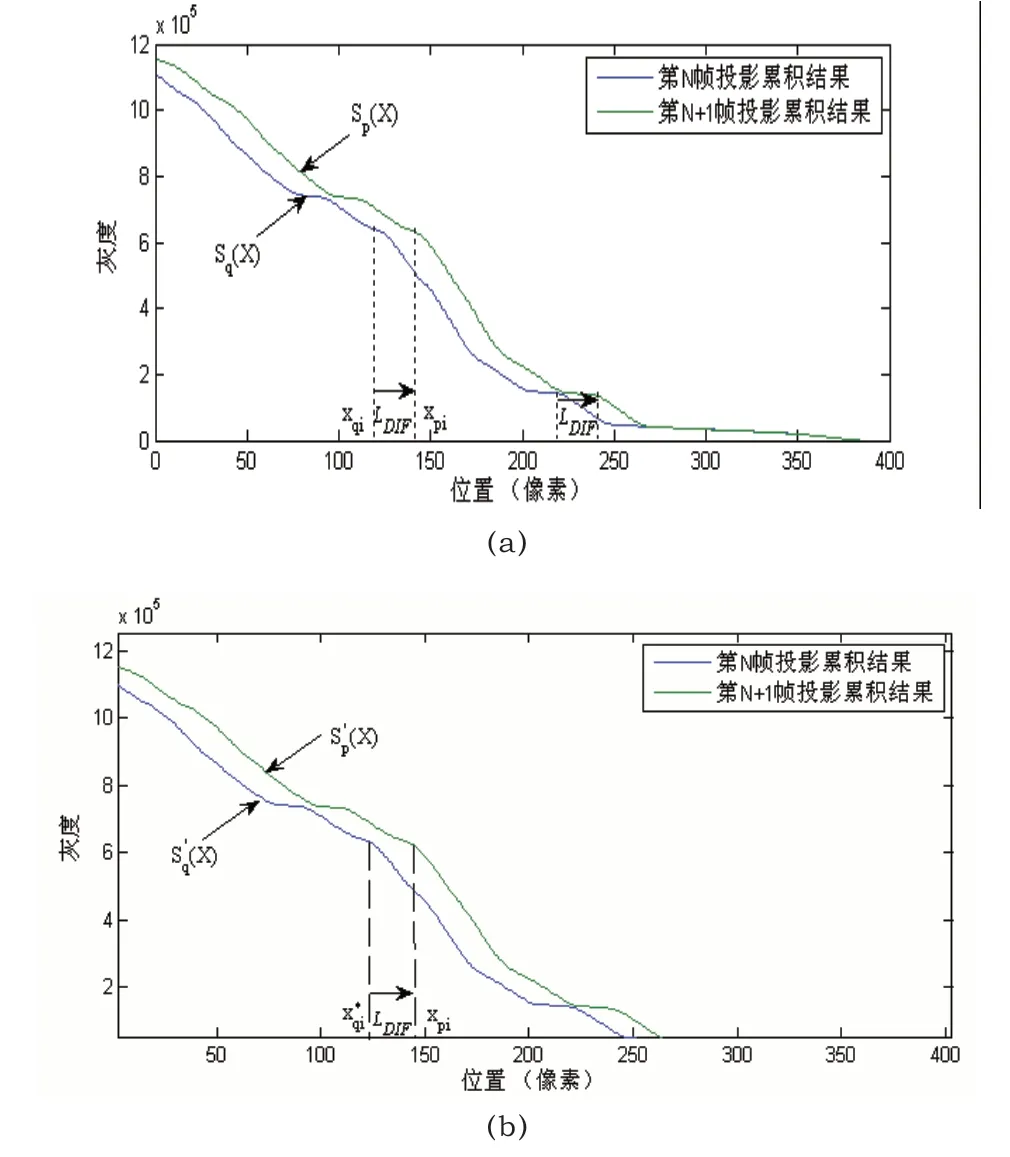

驗證所提方法最直接的指標就是選取不同的檢測方法,獲取每種方法針對機械表面損傷裂紋檢測結果,將其和所提方法的實驗結果對比,從而驗證所提方法的好壞。圖2為灰度積累的結果:

圖2 單向投影累積曲線示意

為加強實驗的可信度,隨機選取一機械表面圖像,在實驗過程中保證所有方法所處的實驗環境相同,忽略其余影響實驗的因素,僅僅對比三種方法的檢測效果,得出最優檢測方法,實驗結果如圖3所示。

根據圖3可知,理想的檢測結果對機械表面裂紋的檢測十分精確,將較小損傷裂紋盡可能的縮小范圍,且嚴格描述出裂紋邊緣,嚴禁出現任何忽略較小裂紋的情況,使用所提方法的機械表面損傷裂紋檢測結果基本與理想檢測結果無異,不僅加強檢測精度,也盡可能的避免出現檢測誤差的情況,反觀文獻[1]方法得出的檢測結果,其結果雖然檢測出所有損傷裂紋,但其檢測范圍較大,十分影響裂紋的檢測效率,文獻[2]方法不僅檢測范圍大,且部分較小的裂紋無法檢測出,降低整體檢測率,因此證明所提方法是最優檢測方法。

圖3 三種方法的檢測效果

3.3 檢測準確率

為了進一步證明所提方法的機械疲勞損傷裂紋檢測性能,任選多組實驗樣本對其訓練,得出三種方法在每組樣本中檢測的準確率,對比每組實驗樣本中的檢測準確率結果,準確率最高的即為最優損傷裂紋檢測方法,實驗結果如表1所示。

表1 不同方法的檢測準確率(%)

通過對比每種實驗中的檢測準確結果可知,所提方法在每組實驗中的檢測準確率均是最高的,且十分接近于100%,文獻[1]方法較所提方法較差,但其準確率還是較高,而文獻[2]方法的檢測準確率過低,十分不利于機械表面疲勞損傷裂紋檢測能力。

從多方面對比后發現,只有所提方法是最適合檢測機械表面損傷裂紋的也是性能最高的機械面損傷裂紋檢測方法。

4 結語

機械設備的長時間運作不可避免對表面產生一些損傷,且使用時間越長,損傷的程度越大,機械表面的任何損傷都會直接影響機械性能,且嚴重時會發生重大事故,人們生活質量升高的同時,各種產品的需求量日漸上升,所有機械設備均在超負荷運行,加大了機械表面的損傷,為加強機械作業能力和安全,提出基于主動視覺的機械表面疲勞損傷裂紋檢測方法,該方法首先對機械表面圖像實施增強以及二值化等預處理,其次分類和檢測處理后的數據,最終經過裂紋識別,實現機械表面疲勞損傷裂紋檢測,解決了檢測時間長、檢測效果差以及檢測準確率低的問題,加強機械設備作業能力以及提高作業安全。