陽極氧化時間對2A12鋁合金剝落腐蝕性能的影響

肖可謀,聶偉軍,蹇海根,王業東,楊孝梅

(湖南工業大學 材料與先進制造學院,湖南 株洲 412007)

1 研究背景

2A12鋁合金具有密度小、比強度高、導電性能優、加工及焊接性能好等優點,被廣泛應用于飛機骨架、肋梁、蒙皮及隔框等航空航天領域[1-2]。

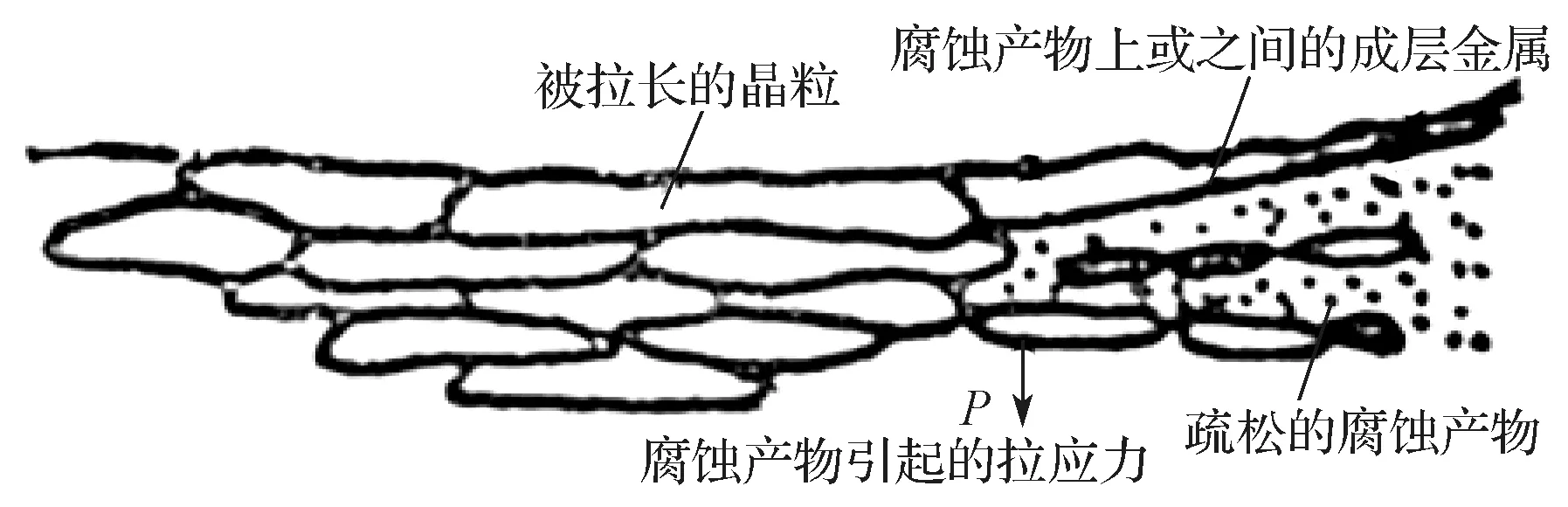

剝落腐蝕是目前對鋁合金危害性較大的一種局部腐蝕,同時也是飛機結構腐蝕的主要形式之一[3],圖1[4]為變形鋁合金的剝落腐蝕示意圖。M.J.Robinson[5]和D.J.Kelly[6]等研究認為,發生剝落腐蝕必須有兩個條件:拉長的晶粒和晶界電偶腐蝕(沉淀相/溶質貧化區)造成的腐蝕通路。對晶間腐蝕敏感的鋁合金經過壓力加工后,晶粒呈寬而長的扁平狀,發生腐蝕時,腐蝕沿平行于材料表面的平面,即呈陽極性的晶間或晶界發展[7],此時腐蝕產物體積大于消耗的金屬體積,從而產生“楔入效應”,撐起上方沒有腐蝕的金屬,引起分層和剝落[8]。

圖1 變形鋁合金的剝落腐蝕示意圖Fig.1 Exfoliation corrosion model of deformed aluminum alloys

實際服役過程,經壓力加工后的2A12鋁合金材料具有較高的剝蝕敏感性,容易造成飛機結構件的腐蝕失效,進而影響飛機的飛行安全。因此,采用適當的方法對2A12鋁合金材料表面進行處理,進一步提高其耐腐蝕性能顯得非常必要[9-16]。

目前常用陽極氧化法處理鋁合金表面,氧化過程中在鋁合金表面生成氧化膜層,可有效提高鋁合金的耐磨和耐蝕性能,但是在含有氯離子的酸性或者堿性環境中容易被腐蝕,使鋁合金陽極氧化膜失效[17-18]。為此,研究陽極氧化膜在含有氯離子的酸性環境中的剝蝕行為具有重要的現實意義。

近年來,對2A12鋁合金陽極氧化的研究主要集中在氧化工藝與添加劑等方面[19-23],而對陽極氧化膜抗剝落腐蝕行為的研究較少。為此,本文選用己二酸-硫酸為槽液,研究不同的陽極氧化時間對2A12鋁合金抗剝落腐蝕性能的影響。

2 實驗材料與方法

2.1 原材料與儀器

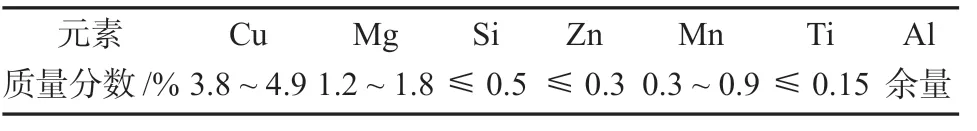

1)原材料。實驗材料選用T4態2A12鋁合金板材,由東莞市東業大拓鋼材金屬有限公司生產,合金的化學成分如表1所示。

表1 2A12鋁合金化學成分Table 1 Chemical components of 2A12 aluminum alloy

2)儀器。掃描電子顯微鏡(JSM-IT200型)、能譜儀(Oxford牛津X-MaxN型),日本電子株式會社;超聲波清洗機,KQ80型,昆山市超聲儀器有限公司;電子恒溫不銹鋼水浴鍋,HHS-2S型,上海虞龍儀器設備有限公司;DK77系列電火花數控線切割機床,Model型,泰州市長德機械制造有限公司;直流電源,DM-1552C型,鄭州市東明電子有限公司;測厚儀,Dualscope MPO型,菲希爾測試儀器有限公司。

2.2 實驗步驟

將鋁合金板材切割成20 mm×20 mm×8 mm的試樣,選擇20 mm×20 mm面作為工作面,其余面用自凝型義齒基托樹脂密封。試樣工作面采用400#、800#、1 000#和2 000#砂紙逐級打磨,打磨至粗糙度值約為0.1 μm即可,再用酒精和丙酮除油、去離子水超聲清洗干燥后置于試樣袋中備用。

陽極氧化槽液選用硫酸與己二酸混合溶液,用DM-1552C型直流電源控制電壓。陽極氧化工藝參數如下:陽極氧化電解液硫酸質量濃度為55 g/L,己二酸質量濃度為6 g/L,電壓為15 V,氧化時間分別為30, 45, 60 min。陽極氧化后,用沸騰的去離子水對試樣進行封閉處理,時間為30 min。

剝落腐蝕實驗按HB 5455—1990標準《鋁合金剝層腐蝕實驗方法》執行。腐蝕介質為EXCO(exfoliation corrosion)溶液,該體系為234 g/L氯化鈉+50 g/L硝酸鉀+6.5 mL/L硝酸,室溫下實驗,溶液面容比不小于20 mL/cm2。浸泡96 h后,取出試樣觀察腐蝕情況。為獲得腐蝕后試樣的質量變化曲線,將剝落腐蝕時間延長至240 h,每隔20 h取出試樣,用去離子水沖洗后干燥稱量,獲得其質量變化數據。

3 實驗結果與分析

3.1 試樣的制備

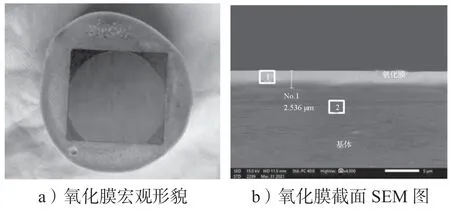

圖2為陽極氧化30 min的氧化膜宏、微觀形貌及EDS(energy dispersive spectrometer)分析結果。

圖2 陽極氧化30 min后氧化膜形貌圖及EDS分析結果Fig.2 Oxide film morphology obtained at 30 min with EDS analysis results

由圖2a可看出,鋁合金試樣氧化膜覆蓋區域和非氧化區域存在明顯的色差,陽極氧化膜覆蓋區域呈銀白色,而非氧化區域則呈現出金屬光澤。通過圖2b可看出,生成的氧化膜均勻地覆蓋在基體表面,圖中標注的膜厚為2.536 μm。與圖2d對比發現,圖2c中除含有Al和O元素外,還含有C和S元素,其中C和S主要來自陽極氧化過程中的電解溶液。

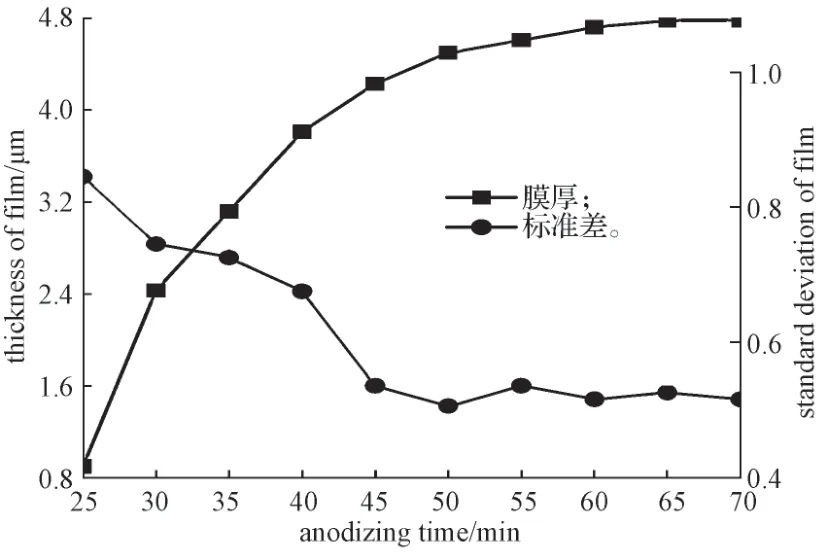

陽極氧化完成后,測量膜層厚度,每個試樣取10個測點,取其平均值,得到的陽極氧化時間與氧化膜厚度、膜厚標準差間關系曲線見圖3。

圖3 陽極氧化時間與陽極氧化膜厚度、膜厚標準差之間的關系曲線Fig.3 Relationship curves between oxidation time, oxide film thickness and the standard deviation of oxide film thickness

由圖3中的曲線可知,隨著氧化時間增加,氧化膜的厚度不斷增加,但當氧化時間超過60 min后,隨著氧化時間的延長,膜層厚度增加速率變緩。可能的原因是在陽極氧化過程中,同時進行著陽極氧化膜的生成和溶解,生成氧化膜的反應式為[24]

基體和氧化膜溶解的方程式分別如下:

陽極剛開始氧化時,氧化膜的生成速率大于溶解速率,氧化膜不斷變厚,隨著氧化時間延長,氧化膜的厚度繼續增加,與此同時其電阻增大,產熱增加,使其生成速率下降,溶解能力上升,當溶解速率和生成速率相等時,氧化膜的生成和溶解達動態平衡,此時氧化膜的厚度將達到一個穩定值。

由圖3還可知,膜厚標準差隨陽極氧化時間的增加呈下降趨勢,說明陽極氧化時間越長膜厚越均勻。

3.2 腐蝕動力學分析

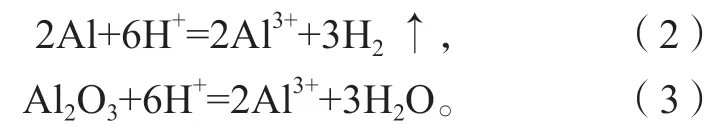

室溫下不同陽極氧化處理試樣在EXCO溶液中的質量變化與剝落腐蝕時間關系曲線如圖4所示。不同陽極氧化時間下制備的氧化膜在EXCO溶液中浸泡240 h后的宏觀腐蝕形貌如圖5所示。

圖4 試樣腐蝕質量變化與腐蝕時間的關系曲線Fig.4 Relationship curves between mass variation and corrosion time of specimens

圖5 不同氧化時間下制備的氧化膜在EXCO溶液中浸泡240 h后的宏觀腐蝕形貌Fig.5 Macroscopic corrosion morphology of oxide films prepared under different anodizing times after immersion in EXCO solution for 240 h

由圖4可以看出,陽極氧化30 min試樣的曲線最先出現變化,偏離了原本軌跡,曲線斜率向著未進行陽極氧化處理的試樣靠近,接著是陽極氧化時間為45 min的試樣,最后才是陽極氧化60 min的試樣,由此可見陽極氧化30 min的試樣膜最薄,脫落最早;而60 min的膜最厚,脫落最晚。

圖5中試樣表面除少量碎塊直接剝落,大部分翹起的金屬未徹底脫離基體,加上縫隙中殘留和表面堆積的腐蝕產物,使得試樣整體呈增重趨勢。因陽極氧化膜在EXCO溶液中不斷溶解變薄乃至脫落,失去對基底的保護作用,試樣最后的增重速率趨近一致。

試樣浸泡48 h前,腐蝕類型主要是點蝕和晶間腐蝕[25]。由于EXCO溶液為酸性氯化物溶液,故而點蝕過程是從氯離子對2A12鋁合金表面局部鈍化狀態的破壞開始[26]。當合金表面出現蝕坑后,腐蝕溶液會進入坑內與基體發生反應,生成Al3+并放出氫氣[25,27-30]。有研究[31]表明,對于Mg、Zn、Al、Fe和Ni等可發生點蝕的金屬,溶解產物MClx(M為金屬原子)會在蝕坑底部形成固體鹽層。因早期蝕坑尺寸較小,溶解產物未大量堆積,極易從試樣上自行脫落,故而基體合金在此階段會存在一定的質量損失,這便是圖4的質量變化曲線初期呈現短暫下降趨勢的主要原因。由于2xxx系鋁合金在EXCO溶液中的腐蝕屬于加速腐蝕過程,從點蝕過渡到剝蝕的速度相對較快,其腐蝕產物對腐蝕介質的阻擋作用主要表現在初期,加上后續點蝕擴大為晶間腐蝕并形成沿晶微裂紋[32],腐蝕產物沿裂紋進入試樣內部導致整體質量增加,失重速率因此降低,直至出現增重趨勢。

浸泡48 h后,腐蝕類型逐漸轉向剝蝕[25],腐蝕產物開始大量堆積在試樣表面或殘留在試樣內部的裂紋中,而其體積又大于消耗的基體金屬體積,在其楔入力影響下,裂紋上方的金屬一層一層向上翹起,試樣表面呈現出典型的鋁合金剝蝕特征[7]。

3.3 宏觀形貌觀察

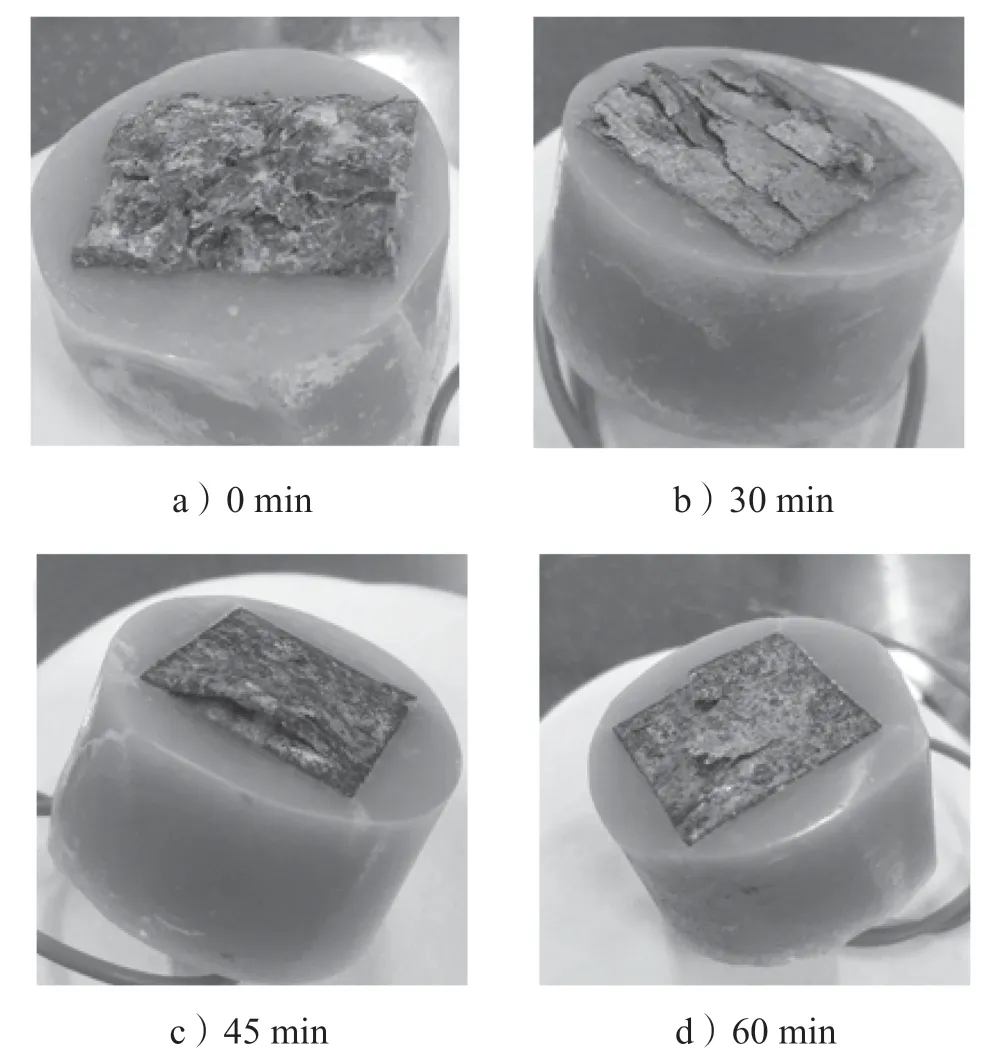

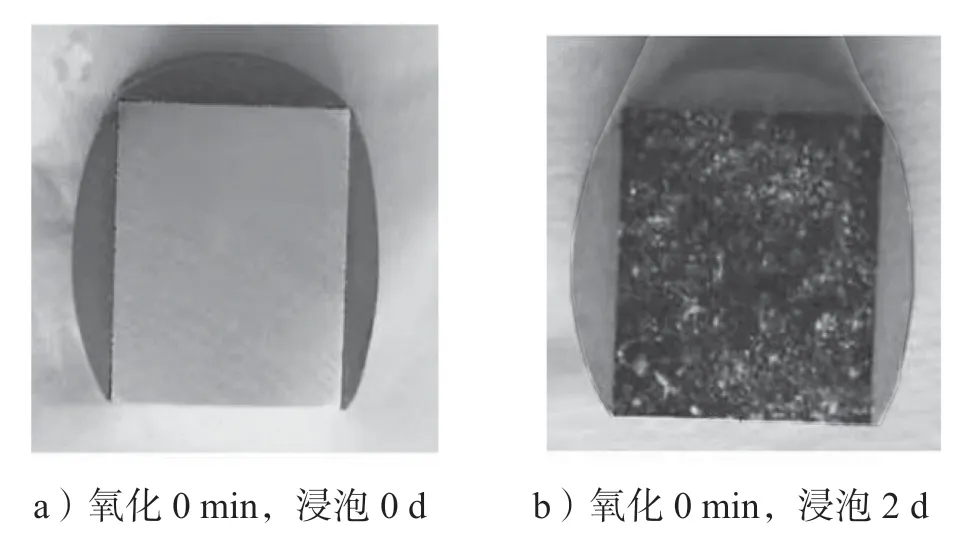

不同氧化時間下制備的陽極氧化膜在EXCO溶液中浸泡前后的宏觀腐蝕形貌如圖6所示。

圖6 不同陽極氧化時間下制備的氧化膜在EXCO溶液中浸泡不同時間后的宏觀腐蝕形貌Fig.6 Macroscopic corrosion morphology of oxide films prepared under different anodizing times after immersion in EXCO solution for different times

由圖6可知,浸泡前,氧化膜覆蓋區域呈銀白色,試樣宏觀形貌無明顯區別(如圖6d、g、j)。浸泡2 d后,未經氧化處理試樣鼓泡嚴重,顏色變黑,并覆蓋少量白色腐蝕產物(如圖6b);氧化處理30 min后,試樣表面陽極氧化膜被嚴重腐蝕并發生脫落,膜層覆蓋區域腐溶液直接接觸并腐蝕基體,膜層顏色由銀色變為黑色(如圖6e);氧化45 min的試樣表面氧化膜保存較為完整,但其他部分區域出現明顯鼓泡、起皮現象,甚至與基體發生剝離(如圖6h);氧化60 min的試樣氧化膜較完整,無明顯剝離、脫落跡象(如圖6k)。浸泡4 d后,隨著腐蝕時間延長,剝落腐蝕加重,試樣表面均出現嚴重腐蝕現象。未經氧化處理試樣鼓泡現象更嚴重,部分區域出現塊狀剝落,表面分層明顯,白色腐蝕產物增多(如圖6c);氧化30 min的試樣陽極氧化膜脫落,膜層區域基體露出并嚴重腐蝕,合金表面覆蓋大量白色腐蝕產物(如圖6f);氧化45 min的試樣氧化膜完整性被嚴重破壞,表面出現明顯鼓泡、起皮現象,部分區域膜層大塊剝離脫落致使基體裸露被腐蝕,膜對基體的保護作用失效(如圖6i);氧化60 min的試樣氧化膜雖出現明顯鼓泡、起皮現象,但并未大塊剝離脫落,其整體性保存較好,對基體仍有一定的保護作用(如圖6l)。

3.4 微觀形貌觀察與成分分析

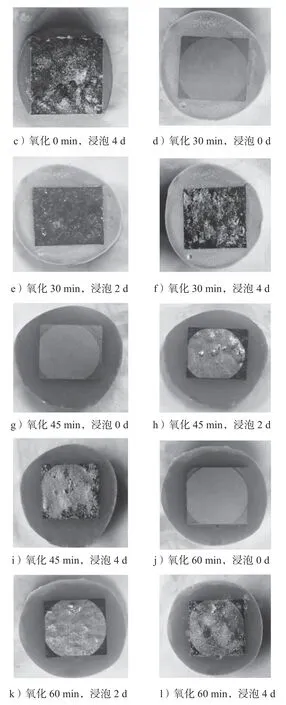

采用JSM-IT200型SEM對不同陽極氧化時間下制備的陽極氧化膜在EXCO溶液中浸泡4 d之后的微觀形貌進行表征,結果如圖7所示。

圖7 不同氧化時間下制備的陽極氧化膜在EXCO溶液中浸泡4 d后的微觀腐蝕形貌Fig.7 Micro-corrosion morphology of anodic oxide films prepared at different oxidation times after immersion in EXCO solution for 4 d

由圖7可以看出,陽極氧化處理時間不同,經EXCO溶液浸泡后,試樣表面的微觀形貌有明顯的差別。未經氧化處理的鋁合金試樣表面有大面積的塊狀剝離脫落現象,部分塊狀剝落區域相連,形成較大的腐蝕“洼地”,試樣表面分層明顯(如圖7a)。氧化處理30 min的鋁合金試樣,整個膜層表面被腐蝕成零散碎片,碎片間間距大、不相連,部分區域的氧化膜碎片出現“抱團”剝落現象,氧化膜受到嚴重腐蝕(如圖7b)。陽極氧化45 min的鋁合金試樣表面龜裂現象非常嚴重,腐蝕沿晶界進行并產生了沿晶界擴散的微裂紋,腐蝕沿晶裂紋交叉、相連,將整個膜層分成數量眾多的小塊。同時,腐蝕沿晶界向里層滲透的過程中,由于裂紋擴張產生的應力作用使得表層氧化膜與里層氧化膜剝離脫落,最終在膜層表面形成塊狀剝落現象(如圖7c)。陽極氧化60 min的鋁合金試樣表面較完整,局部腐蝕坑擴張為孔洞,出現明顯裂紋,但裂紋的寬度和長度要小于陽極氧化時間為45 min的鋁合金試樣(如圖7d)。

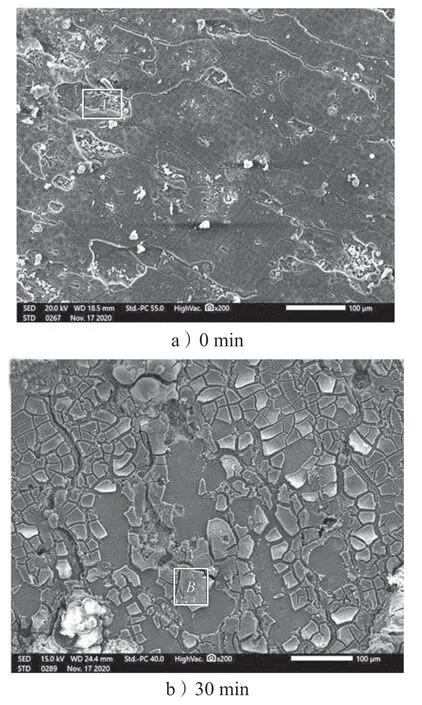

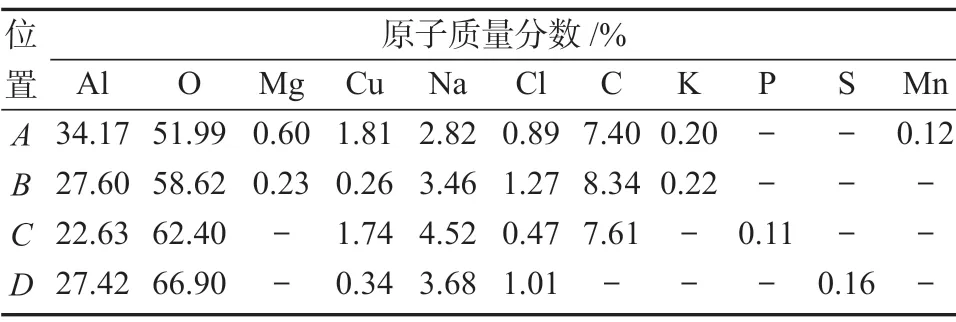

進一步對圖7a~d方框所示區域的腐蝕產物進行EDS分析,其結果如表2所示。

表2 不同氧化時間下制備的陽極氧化膜在EXCO溶液中浸泡4 d后的EDS分析結果Table 2 EDS analysis results of anodic oxide films prepared under different oxidation times after immersion in EXCO solution for 4 d

由表2EDS分析結果可知,未經氧化處理的合金試樣表面除了來自基體的Al、Cu、Mn、Mg等元素外,還含有腐蝕產物中的K、Na、Cl、O等元素。陽極氧化30 min的鋁合金試樣表面檢測到了Cu和Mg元素。這說明陽極氧化時間過短,生成的氧化膜層較薄,達不到防護效果。陽極氧化時間為45 min鋁合金試樣Al和O元素的含量低于陽極氧化60 min的鋁合金試樣,這說明氧化45 min的鋁合金試樣,表面的氧化膜遭到的破壞更嚴重。

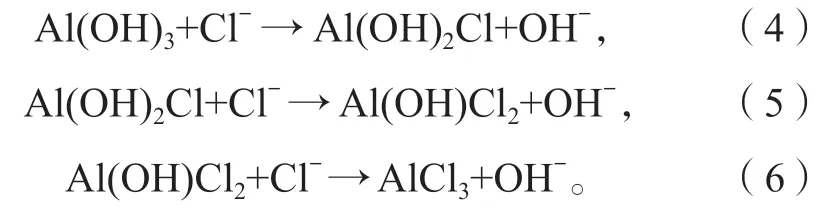

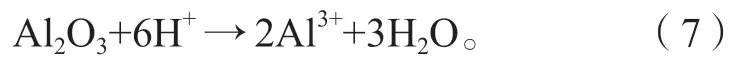

通常情況下,鋁合金氧化膜表面會形成一層Al(OH)3,而剝蝕溶液中的Cl-易吸附在氧化膜表面,并逐漸取代Al(OH)3中的OH-生成含氯的腐蝕產物,從而使氧化膜遭受破壞,主要反應過程如下[33]:

同時剝蝕溶液中的H+也會與氧化膜發生溶解反應,反應式如下[34]:

氯離子是具很強吸附能力的侵蝕性離子,是發生點蝕的主要原因[32],在含氯離子的酸性溶液中,氯離子首先吸附在陽極氧化膜的活性位置形成腐蝕源點,隨著腐蝕持續進行,點蝕發展為晶間腐蝕,并產生沿晶微裂紋,腐蝕沿晶界進行時不斷地向周邊和里層滲透,在滲透過程中由于裂紋擴張而產生的應力作用使得表層的陽極氧化膜與周邊和里層的陽極氧化膜產生剝離脫落,最終在膜層表面形成塊狀剝落。

陽極氧化時間為45 min和60 min的鋁合金試樣,其表面膜層厚度大于陽極氧化時間為30 min的鋁合金試樣,浸泡周期內,雖然表層陽極氧化膜受侵蝕脫落,但里層陽極氧化膜仍有一定的防護效果。

整體看,陽極氧化時間越長,氧化膜越厚越均勻,陽極氧化膜在EXCO溶液中的抗腐蝕性能越好。

4 結論

本文采用2A12鋁合金作為實驗材料,研究不同陽極氧化時間對其在EXCO溶液中剝落腐蝕性能的影響,得出的結論如下:

1)2A12鋁合金浸泡在EXCO溶液中初期會表現出輕微的失重趨勢。后續腐蝕產物開始在金屬表面堆積,并沿裂紋進入試樣內部,失重速率隨之降低,最終發展為增重趨勢。

2)當陽極氧化時間不超過60 min時,隨著氧化時間的延長,陽極氧化膜越厚越均勻,抗剝落腐蝕性能越好。

3)當陽極氧化時間超過60 min后,氧化膜厚度增長趨勢緩慢,膜厚標準差趨于水平值。

綜合分析表明,當陽極氧化處理時間為60 min時,合金的抗剝落腐蝕性能最好。