火電廠鍋爐受熱面失效原因及防治措施

摘?要:受熱面是鍋爐熱能轉換的關鍵構成部分,設備運作情況是與鍋爐運作安全以及穩定程度具有直接聯系的。本文主要分析了火電廠鍋爐受熱面失效的原因,再針對各項原因一一提出對應的防治方案,以期為火電廠鍋爐安全、持續、穩定運行提供有力保障。

關鍵詞:火電廠;鍋爐;受熱面;失效;原因;防治

在火電廠中,其鍋爐的受熱面管主要涵蓋了省煤器、水冷壁、過熱器以及再熱器,人們常將此四項稱作鍋爐“四管”。而“四管”發生泄漏問題是導致火電廠異常停機最常出現、最為普遍的原因之一,通常來說,在機組異常停機事故之中大約占一半以上。當鍋爐受熱面出現爆管事故之后,就會給電廠的安全作業以及經濟利潤產生嚴重影響,為此,加強對受熱面失效原因的分析與探究具有一定必要性。

1?磨損

1.1?失效現象

一般發生磨損最為嚴重的區域便是省煤器煙氣入口與出口部位,特別是錯列分布的第二和第三排管道。同時,過熱器與再熱器的煙氣入口部位彎頭,出列管道與橫向結局不均勻管道,燃燒器周圍的水冷壁管道,穿墻管樓風口等部位也容易產生磨損。從物理學角度分析,磨損的性質屬于固體粒子間的相互沖刷,主要的磨粒成分有氧化鐵、氧化硅、氧化鋁,以及飛灰中夾雜的焦炭顆粒。尤其是當管道受熱面和飛灰沖蝕角度成30°~45°之間時,產生的磨損最為嚴重。而且磨損往往表面處于較為光滑的狀態,表現為灰色,且金屬物質沒有發生變化,管徑通常也不會發生漲粗現象,管道受熱面由于磨損而變薄,直到發生泄漏[1]。

1.2?失效原因

燃煤鍋爐飛灰內夾雜的高硬度顆粒沖蝕管道表部,引起磨損。煙氣內腐蝕性較強的情況下,管道表部磨損與腐蝕作用會彼此促進,導致惡性循環。磨損率和飛灰粒子流速的3~3.5次冪成正比例相關。當煙氣速度達到每秒30~40米之時,磨損十分嚴重。管道局部煙氣速度太高是導致受熱面磨損的關鍵原因。局部結垢異常、燃燒方式所引起的煙氣流動不均、鍋爐中存在煙氣走廊與堵灰都會導致局部煙氣流速太高,從而使得管卡、固定卡等發生機械磨損。

1.3?防治措施

需控制省煤器部位的平均煙氣流速不高于每秒9~10米。對于省煤器內部結構加以合理設計,全面防范局部煙氣流速太高的問題。例如,調整為膜式省煤器;在容易磨損的位置裝設防磨罩;在煙氣走廊部位裝設均流元件;管道噴刷防磨材料。

2?焊縫泄漏

2.1?失效現象和原因

焊接是火電廠鍋爐受熱面制造安裝過程中最常見的一道流程,經過焊接措施把每個零部件連接為一體,并且受到各方面因素的影響容易使得焊接質量存在缺陷,而此時就會導致受熱面產生泄漏進而釀成安全事故。焊縫缺陷主要包括下述幾種:未焊透、咬邊、夾渣、氣孔、裂縫。造成這些缺陷的主要原因在于焊接操作不夠規范合理。例如,若是對于環節材料未進行嚴格的管理,未將其充分烘干,焊接之前未對母材表面加以清潔,就有可能引起焊接質量缺陷;對于焊接溫度以及速度未做到嚴格把控,就極易在焊縫內產生氣孔;焊接前后對于熱處理工作落實不到位,也會形成焊接裂縫;在檢修過程中若是強力對口,就會使得殘留應力太高,從而在運作期間因為膨脹不通暢而產生泄漏問題。焊縫泄漏是引起受熱面失效的一項關鍵性因素,為此必須要強化對焊縫的質量管控[2]。

2.2?防治措施

伴隨著火電廠內機組容量的持續提高,焊縫數目也隨之增多,因此提升焊縫質量極為重要。在焊接前應當做好對應的準備工作,強化對焊材的儲存保管工作,選取質量、型號適宜的焊材,且在焊接之前需要對焊材實行充分的烘干處理;提供良好的焊接施工環境,落實好防風、防雨等工作,減輕外部因素給焊接質量帶來的影響;保證每一位焊接工人均是持證上崗,而且具有豐富的工作經驗,能夠熟練、規范地完成各項焊接操作;強化焊后熱處理工作,避免殘留應力給焊縫質量帶來影響;落實好無損檢測工作,可按照具體狀況采用合適的檢測方法,便于及時發現焊接質量問題,并加以及時解決;不得在檢修環節發生強力對口的行為,對具有殘留應力的焊縫需通過合理措施加以消除。

3?短時超溫爆管

3.1?失效現象和原因

短時超溫爆管往往發生火災水冷壁內,主要形成原因是受熱不均勻,冷卻條件惡化導致管壁溫度驟然提高,在管壁溫度高于材料下臨界點之時,材料強度便會下降,而當其正好處于高溫高壓的運作環境下便會產生爆管。若是爐膛中動力場處于不夠穩定的狀態,火焰中心發生偏移,便會使得水冷壁局部熱負荷太高,從而產生短時超溫爆管的問題;在水冷壁內若是發生焊瘤、夾渣或是其他異物阻塞等問題,又或者是管中結垢太過嚴重,均會使得管中汽水無法順暢循環,當汽水分配不均勻之時便會產生短時超溫爆管的問題,鍋爐內重度缺水也是導致短時超溫爆管的一項常見原因。在爆口部位會出現明顯的塑性變形,同時管徑漲大、管壁變薄,在辨別原因時可按照管中超溫面積、數目以及位置加以確定[3]。

3.2?防治措施

改進調節鍋爐受熱面結構,保證介質可以均勻流暢分布運作;優化鍋爐內燃燒情況。基于對煤粉質量、送風參數管控等方法,改進火電廠鍋爐運作情況,避免發生火焰偏移或是貼墻等問題;強化對管道中異物的清理,定期核查受熱面下彎頭部位是否存在異物或是氧化皮等沉積物堆積情況,若有發現需立刻清理;及時核查鍋爐內的供水狀況,確保受熱面具有充足且穩定的冷卻水供應;在鍋爐運作期間,強化對受熱面管壁溫度與鍋爐中燃燒狀況的檢查,在發現問題的第一時間進行調節,防止受熱面由于短時超溫而引發爆管問題。

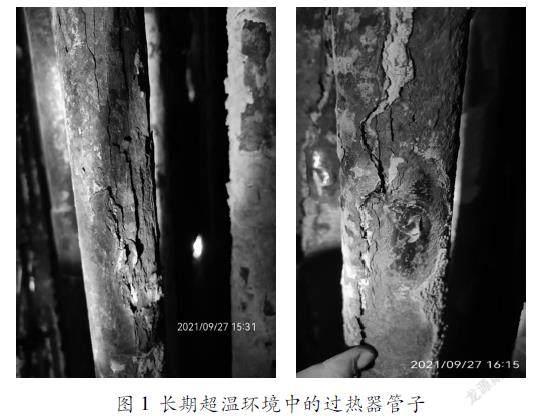

4?長時超溫爆管

4.1?失效現象和原因

按照鍋爐使用途徑與運作環境,在進行受熱面設計之時需要選取合適的材料,而且要設計好鍋爐運作的每項參數,從而保證鍋爐受熱面運作的安全性與使用年限。若是在實際運作期間受熱面管壁溫度長時間是高于設計溫度,便會導致受熱面材料力學性能下降,進而出現蠕變破裂,不但會縮短受熱面使用年限,同時還會導致鍋爐無法安全、穩定的運作。受熱面長時間超溫爆管,多是因為長期處在管材可容許溫度范圍內運作,使得管壁產生氧化應力裂縫。高溫腐蝕通常是高溫后積灰產生的內灰層中含有堿金屬,其與煙氣內含有的二氧化硫發生反應產生復合硫酸鹽,以熔化或者是半熔化的狀態凝聚在管道中,使得管壁表部氧化膜受到破壞而導致的。鍋爐高溫腐蝕可分為熔鹽腐蝕與氣相腐蝕,前者主要是管外壁粘聚的堿金屬硫酸鹽和煙氣內的氧化硫互相作用,和管壁氧化層發生反應,以此轉變成復合硫酸。復合硫酸鹽在溫度為550℃~710℃的狀態下呈現為液態,而此時其對于過熱器管壁存在較強的腐蝕效果,特別是在650℃~700℃范圍內腐蝕作用最強[4];后者則是因為煙氣內含有的氯化氫、氧化硫等各種腐蝕性氣體和金屬離子發生反應,從而形成了氯化鐵、硫化鐵,而這些物質都具有易揮發性,所以會持續隨著煙氣流動而被帶走,暴露在外的鐵元素也會和源源不斷通入的氯化氫、氯氣等發生反應,并且此種反應的速度會伴隨環境溫度的提高而增快。鍋爐中的煙風動力場處于不合理狀態也會使得爐膛出口部位的煙氣分布不均勻,在產生余旋時,就會引起末級過熱器超溫運作。在管壁蠕脹值臨近或是小于規定范圍之內時,便會使得管道爆裂,而且爆口邊緣通常比較厚,斷裂面較為粗糙、不太平整,同時在靠近火源一側內外部中會存在許多縱向裂縫。

4.2?防治措施

為降低鍋爐受熱面由于長時超溫爆管所引起的失效,可按照鍋爐燃燒環境選取組織穩定性更為優秀的材料作為受熱面材料,提升受熱面耐高溫能力;強化對燃煤的管控,嚴格依照設計規定選取煤種;做好對減溫水溫度與質量的管控,防止由于水溫太高與管壁結垢所引起的超溫問題;把控好鍋爐燃燒工況,控制好燃燒參數,保證鍋爐中煙風動力場處于穩定狀態,防止由于火焰偏移和出口煙溫太高而引起的管壁超溫問題;提高對受熱面溫度的監控,在合理的位置安裝溫度監測點,保證監測結果具有代表性以及準確性;在檢修時對鍋爐受熱面材料實行取樣檢測,如果發現材料已經老化需要立即替換[5]。

5?熱疲勞

5.1?失效現象

在管道表部形成裂縫,而且沿管壁發展。管外壁形成較多不平等的疲勞裂縫,管道內壁形成橫向裂縫,呈現為網狀;管道外壁疲勞裂縫呈現為短粗狀,而內部則為細長狀,裂縫內夾雜著腐蝕介質以及腐蝕產物;裂縫走向是穿晶型,金屬組織沒有產生變化。熱疲勞損傷出現在水冷壁管燃燒部位、蒸發沸騰部位以及過熱器管道的彎曲位置。

5.2?失效原因

鍋爐管道受到交變應力從而產生疲勞損壞;根據基本符合設計的機組調整為調峰負荷運作;爐膛吹灰可能導致管壁溫度突然發生較大變化,從而形成熱沖擊;煙氣內的腐蝕性物質(例如硫、堿、氯等)加速受損;熱負荷較高,管壁超溫使得材料疲勞強度大幅降低。

5.3?防治措施

提升吹灰器介質溫度,減少熱沖擊作用;升降負荷時降低壓力與溫度降低的變化程度;嚴格控制管壁超溫,以免因此而使得管道熱疲勞限度顯著下降。

6?氫脆

6.1?特點

氫脆爆管是因為氫原子進入金屬之后,在晶界慢慢集中,再和受熱面管內的碳物質發生反應形成CH4,進而導致鋼發生脫碳,并且在金屬內部形成應力,出現沿晶開裂爆管。通常氫脆大多出現在水冷壁近火端熱負荷偏高的部位。

6.2?預防措施

(1)選取耐氫脆鋼作為鍋爐受熱面材料,防止氫氣持續擴散開來;

(2)強化對鍋爐內水質的檢查和控制,把控好氫氣的析出量;

(3)按期對受熱面實行除垢;

(4)嚴格防范受熱面超溫運作。

7?缺水現象

7.1?原因

缺水是火電廠鍋爐在實際運作期間較常發生的一種事故,而且此項事故會在發生時引起嚴重危害。鍋爐在使用過程中,若是受熱面存在一定的缺陷問題,便會使得局部不能充分進行冷卻,這時,便會使得管子壁溫度急速攀升,從而使其抗拉強度大幅下降。管子中氣壓引起的壓力高于材料在實際運用中的各類屈服極限,這會使得管子在運用時發生鼓包、變形、爆裂等各種問題,甚至有可能使得鍋爐出現爆炸。在火電廠鍋爐運作時,由于時間不長,所以,不能及時構成一層高厚度的氧化膜,而爆破部位的管道內側也較為干凈,通常而言,會因為受到坡口的沖擊氣流的反向作用力影響,使得管道在運作過程中發生彎曲。當缺水現象較為嚴重之時,會導致受熱面管發生失效的問題,主要表現為大部分管道會在同一時間受損,或是大部分脹口均存在漏水問題,此種損傷在受熱面管的溫度最高部位情況最嚴重。另外,火電廠鍋爐內使用水位計來實行對水位的調整控制的裝置不能正常運作的情況下,或是在設計與安裝過程中存在不合理問題,或是工作人員操作不規范,均有可能引起鍋爐使用時的嚴重缺水,從而給鍋爐運作的安全性與穩定性帶來嚴重影響。

7.2?預防措施

若想讓鍋爐在運作期間受熱面可以獲得多重防護,應當積極創新,對于各種新型結構嘗試使用。比如,可運用雙重保護機制,在正常運作水量較少的狀況下,另一保護機制也可以及時加以供水,防止因為缺水而引起受熱面失效。火電廠鍋爐能夠設置自我保護機制,當鍋爐內缺水且排煙溫度比較高的情況下,可以自動地把燃料供應斷開。另外,也可以從鍋爐運作狀況著手,強化一系列管理措施,提升管理人員的專業水平,讓護爐人員具有更強的責任心,防止因為人為因素而使得缺水問題出現,導致各種安全事故的發生。需要專門安排工作人員定期對鍋爐內的水位表加以沖洗清理,而且應當對鍋爐內安裝的水位報警設備、自動供水裝置、低水位自動報警設備加以檢查,保證每一系統在運作期間功能正常以及足夠靈敏,有效防范因鍋爐缺水而引起的各種安全事故。

結語

為了避免鍋爐受熱面失效而給火電廠生產作業造成的負面影響,需要對各方面原因展開深度調查,再從設計、制造、安裝等多個流程著手,提高防范控制力度,而且需要針對鍋爐的日常運行實行全面的管理,加強維護與保養工作,提升質量檢測工作的全面性與有效性,盡可能減少由于受熱面失效而給火電廠帶來的利潤損失。

參考文獻:

[1]劉永杰.鍋爐受熱面管失效原因及防治措施[J].科學技術創新,2020(18):161162.

[2]胡杰.鍋爐受熱面爆管原因分析及防范措施[J].通訊世界,2019,26(03):285286.

[3]陳浩,張濤,田峰,田力男.火電廠鍋爐受熱面失效形式分析及預防措施[J].內蒙古電力技術,2018,36(01):7175.

[4]戴晨,紀冬梅,郭恒超,孫權.鍋爐爐管氧化皮的生成及剝落研究綜述[J].上海電力學院學報,2018,34(01):2432+65.

[5]馮瓏.火電廠鍋爐金屬氧化皮剝落問題研究及防范措施[J].世界有色金屬,2016(13):6768.

作者簡介:徐澤洋(1991—?),男,漢族,四川宜賓人,本科,助理工程師,研究方向:鍋爐受熱面結焦管壁腐蝕。