極薄鋼板高效氣淬技術開發與應用

曳彥奇, 付天亮, 王昭東, 劉光浩, 蘇 琳

(東北大學 軋制技術及連軋自動化國家重點實驗室, 沈陽 110819)

氣冷淬火是將壓縮空氣從圓孔或者狹縫型噴嘴噴射到金屬表面進行冷卻的一種熱處理方式[1].在鋼板傳統的水淬過程中,由于水會發生物態變化,在鋼板表面產生蒸汽膜,導致各位置在冷卻過程中冷卻速度不均,熱應力變大,薄鋼板會出現嚴重的板形問題[2].而氣體介質淬火因不會出現物態變化,鋼板換熱均勻,熱應力較小,在處理淬火過程中薄鋼板的板形問題上具有很大的優勢[3].

在冷軋帶鋼連續退火的生產過程中,已使用氣體作為冷卻介質.冷保護氣噴射到移動帶鋼上使其快速冷卻,可獲得馬氏體或貝氏體組織的高強鋼[4].但所使用的氣體為一般為氫氣和氮氣,危險性高,無法應用在現有的連續淬火生產線.Cademartori 等[5]將狹縫氣冷CFD 模型應用在實際鍍鋅生產線上,并與現有圓形噴嘴的氣冷效果進行了比較,發現狹縫噴嘴在鋼板橫向溫度分布上比圓形噴嘴更均勻,有更大的板形調控優勢.Buchlin 等[6]對由直縫和斜縫噴嘴組成的多射流系統中的穩態對流換熱系數分布進行了試驗和模擬研究,為帶鋼快速冷卻提供了技術參考.Pawar等[7]運用數值模擬對穩態下傾斜狹縫射流沖擊移動熱表面的換熱過程進行研究,指出在較小的沖擊角下,板速度的變化對換熱的影響較大.Koseoglu 等[8]對9 種射流噴嘴的幾何形狀進行了模擬,發現在相同的質量流量下,由于射流出口速度的降低,傳熱速率隨著矩形射流橫截面面積的增加而下降.上述文獻中的氣冷模擬大多針對穩態的換熱過程及換熱系數分布,可為氣冷噴嘴類型選擇、沖擊角度調整、狹縫寬度設定等方面提供參考,但對實際的移動鋼板冷卻這種瞬態換熱過程的研究較少.邢改蘭等[9]采用實驗方法,運用多排狹縫噴嘴研究了鋁板的穩態沖擊射流換熱過程,獲得了平均努塞爾數Nu與射流雷諾數Re、無量綱噴嘴間距Xn/S的準則關系式.可該研究同樣也只是針對穩態換熱過程,并沒有研究溫降過程.董承智等[1]使用數值模擬與試驗驗證相結合的方法,對靜態薄鋼板氣體射流的控冷結構進行研究,確定了單均風板氣體射流的控冷結構可滿足薄鋼板淬火的冷卻速度需求,且具有良好冷卻均勻性,但并沒有對該設備淬火后的鋼板組織性能及板形進行檢測.

本文中運用數值模擬技術,以常溫空氣為冷卻介質,對薄鋼板狹縫氣冷的溫降過程進行研究.基于鋼板狹縫氣冷設備的基本結構,探究雷諾數Re、無量綱高度H/D(H為狹縫高度;D為狹縫寬度)和鋼板移動速度v對氣冷淬火過程的影響,以此獲得氣冷淬火過程的關鍵參數,并進行實驗驗證,為開發新一代氣體淬火的設備和工藝提供參考依據.

1 氣淬過程數值模擬

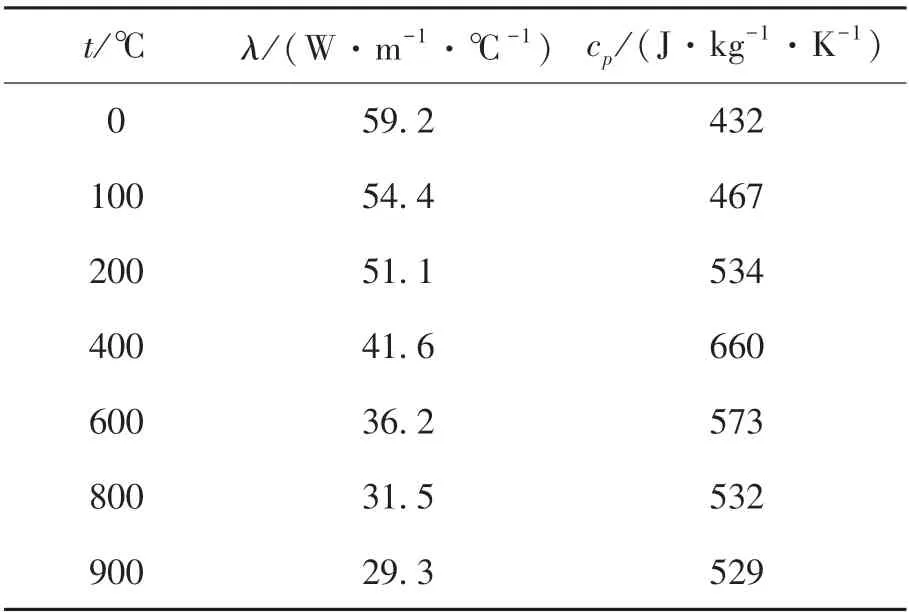

本文中以200 mm×150 mm×2 mm(長×寬×厚)的NM400 鋼板作為研究對象,鋼板的物性參數如表1 所列.

表1 NM400 鋼的熱物性參數Table 1 Thermophysical parameters of the NM400 steel

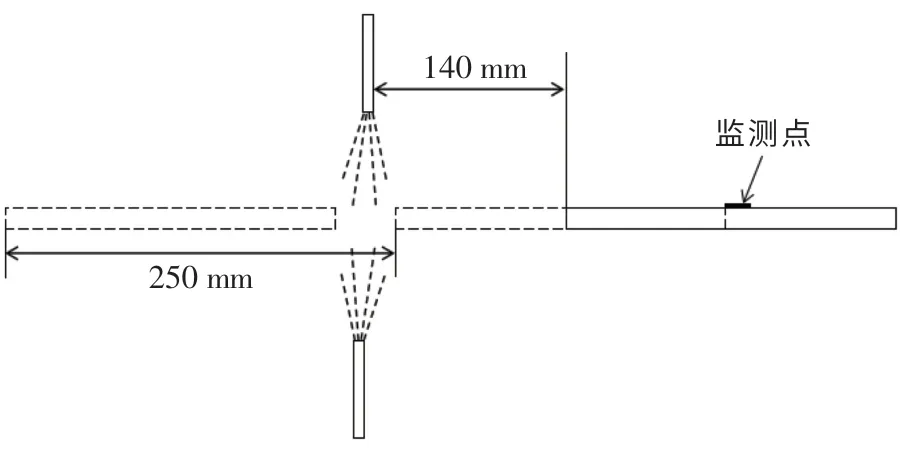

建立二維氣冷模型,狹縫噴嘴寬度0.5 mm,空氣溫度20 ℃,湍流模型采用標準k?ε模型[10],壁面模型采用標準壁面模型,輻射模型選用DO模型.由于剛出加熱爐的鋼板表層具有一層致密氧化鐵皮,因此第一道次鋼板的輻射率設為0.82[11].經過第一道次氣冷后,氧化鐵皮被打碎,鋼板表面僅剩一層薄氧化層,此時輻射率設為0.41.為達到動態冷卻的目的,對鋼板所在固體域設置動網格參數.第一道次鋼板頭部距離出風口140 mm,隨后鋼板于狹縫噴嘴下方作往復運動,每次移動的距離為250 mm.在鋼板中部表面位置設立監測點,充當實驗中熱電偶的作用,記錄溫降值.在實際淬火過程中鋼板可能會發生震動,故噴嘴高度不宜過低,本次模擬最低高度為23 mm.狹縫氣冷模型如圖1 所示.

圖1 狹縫氣冷模型示意圖Fig.1 Schematic diagram of a slot air?jet cooling model

模擬求解使用半隱式壓力速度耦合算法SIMPLE[12],擴散與對流項選用二階迎風格式[13].在鋼板初始溫度為900 ℃時,分別設置不同的射流雷諾數Re、無量綱噴嘴高度H/D和鋼板的移動速度v,研究三種參數對氣冷過程溫降的影響.

2 模擬結果分析

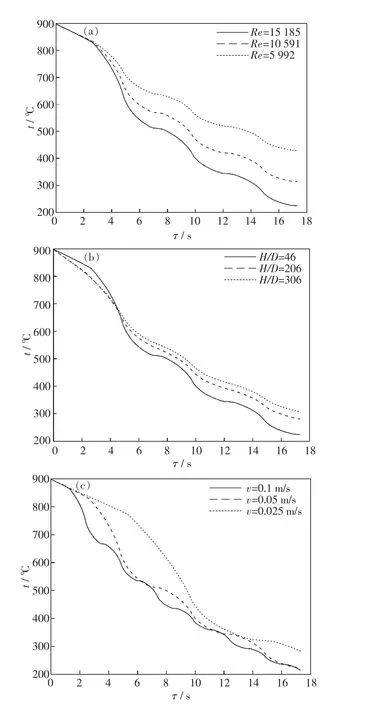

預設H/D=46,v=0.05 m/s,對Re=15 185,10 591,5 992 的溫降過程進行分析.由圖2(a)可知,3 種射流雷諾數下氣冷三道次的平均冷卻速度分別為39.1,33.9,27.3 ℃/s,鋼板的動態冷卻速度與射流雷諾數成正比,與文獻[9][10][14]中的結果一致.其原因是隨著雷諾數的增加,到達鋼板表面的射流速度增大,沖擊點的壓力升高,這使得鋼板表面的對流換熱系數增大,冷卻速度也隨之增加.

預設Re=15 185,v=0.05 m/s,對H/D=46,206,306 的溫降過程進行分析.由圖2(b)可知,3種高度下氣冷三道次的平均冷卻速度分別為39.1,35.8,34.2 ℃/s,動態冷卻速度與無量綱高度成反比,與文獻[14][15]中的結果一致.這是因為隨著噴嘴高度的增加,射流氣體到達鋼板表面的速度降低,壓力下降,導致對流換熱系數減小,冷卻速度降低.但從冷卻曲線上可看到,在初始位置至狹縫噴嘴下方的時間段內,H/D=206,306 的冷卻速度大于H/D=46 的.針對此現象,選取3 種高度下初始位置至狹縫噴嘴下方時間段內的某一時間點,觀察流速為0 ~100 m/s 的流場分布,如圖3 所示.從圖中可以看出,H/D=206,306的噴嘴高度較高,射流充分發展,當上下兩股射流氣體相遇時豎直方向速度減小,水平方向速度增大,擴展為一個預冷區,這使得鋼板未到達噴嘴下方就進行了預冷;而當H/D=46 時,噴嘴高度較低,上下射流未充分擴展,但射流速度仍較大,當相遇時豎直速度發生偏移,水平方向上卻未出現其他兩種情況的大范圍預冷區,因此在這一階段H/D=46 的冷卻速度小于其他兩種情況.

圖3 不同H/D 下的流場示意圖Fig.3 Schematic diagram of flow fields at different H/D

預設Re=15 185,H/D=46,對v=0.1,0.05,0.025 m/s 的溫降過程進行分析.由圖2(c)可知,隨著移動速度的提高,鋼板頭部由起始位置至噴嘴下方的時間縮短,開冷溫度隨之提高,冷卻曲線左移,冷卻速度增加,與文獻[16]中的結果一致.移動速度的提高會使鋼板冷卻到同一溫度所需要的冷卻道次增多,即在實際鋼板連續生產過程中需要更多的冷卻設備、更大的投入,因此移動速度應根據生產需求和工藝條件進行選取.在本文研究中,當v=0.05 m/s時,開冷溫度適當,冷卻速度較快,冷卻道次較少,此速度為本模型的最佳速度.

圖2 三種因素對溫降過程的影響Fig.2 The influence of the three factors on the cooling process

綜上所述,基于本文所建立的氣冷模型,選取Re=15 185,H/D=46,v=0.05 m/s 為最佳工藝參數.

3 實驗驗證

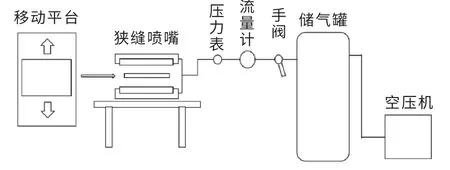

狹縫氣冷設備如圖4 所示.室溫空氣經排出壓力為0.8 MPa 的螺桿式空壓機進入容積1 m3的儲氣罐,壓縮氣體流經具有手閥、流量計和壓力表的管道,進入上下兩個狹縫寬度為0.5 mm 的長狹縫噴嘴.在狹縫噴嘴中部,設置可調節速度和位置的水平移動平臺.

圖4 狹縫氣冷設備示意圖Fig.4 Schematic diagram of the slot air?jet cooling equipment

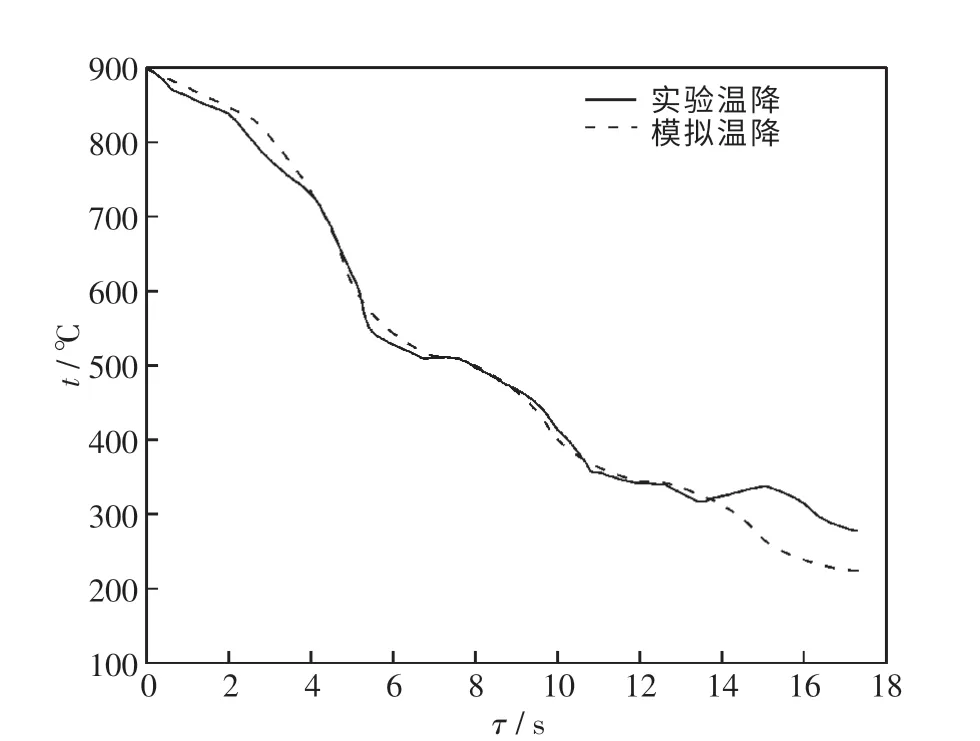

根據上文數值模擬的研究,設置射流雷諾數為15 185,無量綱噴嘴高度為46,鋼板移動速度為0.05 m/s.使用某廠提供的200 mm×150 mm×2 mm(長×寬×厚)NM400 鋼板,尺寸與上文數值模擬中一致.在鋼板中部焊接電偶絲并連接溫度記錄儀,實時監測并記錄氣冷淬火過程鋼板的溫度,結果如圖5 所示.從圖中可以看出,模擬溫降與實驗溫降基本符合.淬火溫度開冷為820 ℃,高于本鋼種Ac3溫度.在320 ℃時,發現實驗鋼板溫度上升,原因是此時到達實驗鋼的Ms點,開始發生馬氏體相變,釋放了大量的相變潛熱.經過三道次氣冷后,實驗鋼板溫度為278 ℃,平均冷卻速度為35.9 ℃/s,超過常規NM400 臨界淬火冷卻速度[17-18].這說明在上述工藝條件下,可得到馬氏體組織,獲得性能合格的2 mm 厚NM400 鋼板.

圖5 實驗溫降與模擬溫降對比Fig.5 Comparison of experimental cooling process and simulated cooling process

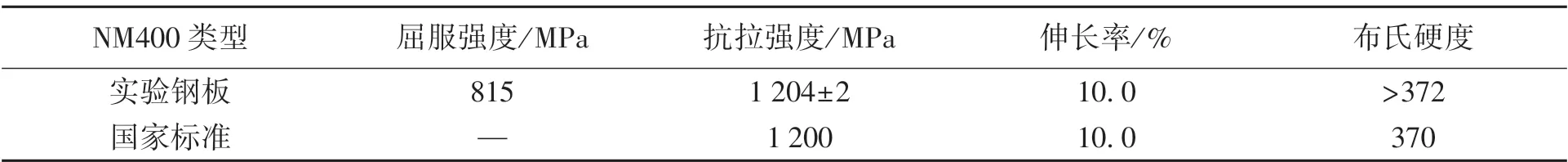

在實驗鋼板電偶絲焊點附近,切取板狀拉伸試樣和金相試樣.采用WAW?1000 型電液伺服萬能試驗機進行室溫拉伸試驗,獲得鋼板的屈服強度、抗拉強度和伸長率.由于鋼板較薄,測量布氏硬度產生的壓痕過大且準確度較低,本文中使用KB3000BURZ?SA 型宏觀硬度計進行維氏硬度測量(加載載荷為20 kg,加載時間為15 s),并根據《金屬材料硬度值的換算》(GB/T 33362—2016)中的方法換算為布氏硬度,與國家標準進行對比,結果如表2 所列.金相試樣經研磨、拋光后,再使用體積分數為4%的硝酸酒精溶液腐蝕,最后采用OLYMPUS BX53M 型正置式金相顯微鏡觀察其顯微組織,如圖6 所示.

表2 實驗鋼板力學性能Table 2 Mechanical properties of the experimental steel plate

圖6 實驗鋼板金相顯微組織Fig.6 Microstructures of the experimental steel

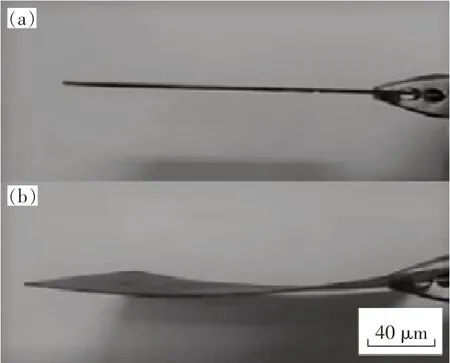

結合表2 和圖6 可知,實驗鋼板的力學性能滿足《工程機械用高強度耐磨鋼板》 (GB/T 24186—2009)的要求,經氣冷淬火后可得到馬氏體組織.同時,測量實驗鋼板的不平度,并與傳統水淬進行板形對比,結果如圖7 所示.由圖7 可明顯看出,氣冷淬火在板形控制方面有很大的優勢,鋼板整板淬火不平度≤3 mm/m.

圖7 狹縫氣冷淬火與水冷淬火板形對比Fig.7 Comparison of the shape between slot air?jet quenching and water quenching

4 結 論

(1)在H/D=46,v=0.05 m/s,Re=15 185,10 591,5 992的條件下,鋼板冷卻速度與射流雷諾數成正比;在Re=15 185,v=0.05 m/s,H/D=46,206,306 的條件下,鋼板冷卻速度與無量綱高度成反比;在Re=15185,H/D=46,v=0.1,0.05,0.025 m/s 的條件下,鋼板冷卻速度與鋼板移動速度成正比.

(2)基于本文的氣冷模型,獲得實驗條件下最佳氣淬工藝參數為Re=15 185、H/D=46、v=0.05 m/s.經工業測試,2 mm NM400 鋼板氣淬后的組織為馬氏體,其抗拉強度1 204 MPa、伸長率10.0%、布氏硬度>372,鋼板整板淬火不平度≤3 mm/m.