淺談鈞瓷的工藝性特征

張小帥

中國陶瓷歷史悠久,窯口林立,品類繁多,鈞窯能躋身宋代五大名瓷之中,與其銅紅釉的燒制成功和窯變機理及窯變的釉色玄妙、色彩繽紛有著密切關系。

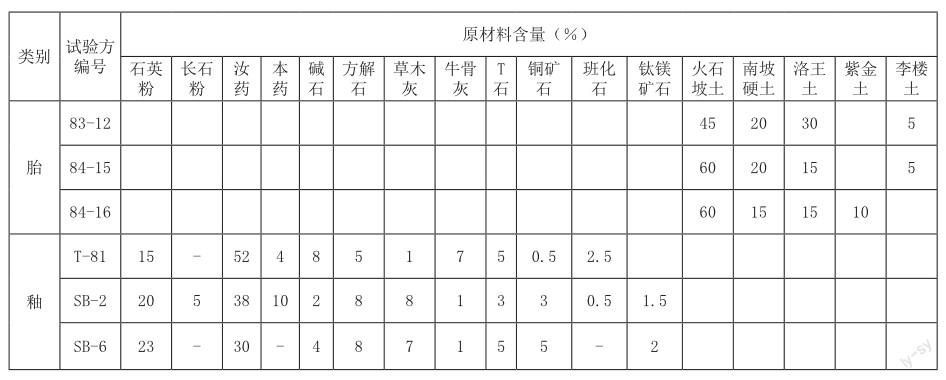

鈞瓷原料及配比

鈞瓷燒制需兩次燒成,坯體與釉所用的原料基本是就地取材,所以各窯口所用材料有所不同,胎料與釉料有明顯區別,現代鈞瓷選料更加考究,范圍僅限神垕鎮方圓5公里所屬自然資源,隨著現代科學技術發展,配料進入了化學分析時代。

1.胎體原料

長石10%,石英30%,黏土60%,是原料基本配比的參考,要達到所需不同的胎質、胎色,需要結合本地原料成分狀況,通過不斷實踐來完成。

長石類:鈞瓷坯料中長石被作為熔劑性原料存在,地殼中長石是分布較廣泛的造巖礦物,大約占地殼總量的50%,多分布于巖漿巖、主質巖及沉積巖中,化學組成中可看出長石堿金屬或者堿土金屬的鋁硅酸鹽,其主要含鈉、鉀、鈣等的鋁硅酸鹽,長石作為瘠性原料,燒成之前,它在坯體中起著降低可塑性、減少坯體收縮的作用,在燒成中,它起熔劑作用,增加陶瓷胎體的致密度和半透明度。

石英類:因地質不同,石英呈現狀態繁多,純度最高的石英被稱為水晶石,石英由于外觀不同呈乳白色、灰褐色等,在特定的溫度常壓條件中形成結晶形態,同樣作為瘠性原料,它對陶瓷坯料的可塑性起著調劑作用,防止坯體變形。

黏土類:黏土是一種重要的礦物原料,是自然界中的硅酸鹽巖石經長期風化后而形成的一種疏松式膠狀致密礦物質,自然界中黏土顏色多呈白、黃、紅、黑、灰等色,黏土礦物用水濕潤后有可塑性,在較小壓力下可以塑形并能長久保持原狀,煅燒后堅硬如石。黏土主要礦物是高嶺石類、蒙脫石類和伊利石類,在陶瓷中主要使用高嶺土,是陶瓷泥料的主要原料。

2.鈞釉原料

鈞瓷的特點為釉厚、乳濁度高,色彩復雜多變,色澤深淺不一,是一種藍色乳光釉,鈞釉的主要原料是各種天然礦石、人工制備原料等。主要有銅礦石、長石、方解石、瑪瑙石、鐵礦石等。還有一些人工制備原料,如牛骨灰、草木灰。天然原材料是鈞釉的基石,多數為鋁、硅、鐵、鈣、鉀等。如銅礦石,是含銅的一種礦石,外部呈褐黃色,起助熔和著色作用。

方解石:生礦呈黃白色,煅燒后呈白色,釉料配比中一般用10%—18%,含CaO量52%左右。

長石:分為多種含量鉀長石、鈉長石等,在高溫下互熔,外觀淡肉紅色和青白色,SiO2含量76%左右,含K2O、Na2O 6%—8%,長石在瓷器使用中起到助熔劑作用,在高溫下與瓷土和石英反應成為玻璃態熔體。

石英:呈玻璃光澤乳白色塊狀,含鐵量低,含SiO2高于98%,常用于坯料及釉料中。

瑪瑙石:外觀呈乳白色,成分為二氧化硅,主要用于釉料配比中,形成釉的玻璃狀。

草木灰:通常我們燒柴窯用的栗木灰較好,含硅、鈣和磷等多種元素。外觀顏色呈灰青色和黃灰色,用前要經過多次漂洗,清除沉渣,晾干后才能配比使用。

牛骨灰:主要成分為磷酸鈣,外部顏色呈白色,主要增加釉的乳濁感。

窯爐及燒制技藝

鈞瓷燒制窯爐使用升焰式窯爐與倒焰式窯爐居多,窯爐一般由窯室、燃燒室、排煙通道、窯門等部分組成。

1.鈞瓷升焰式窯爐俗稱“雞窩窯”,爐似桶狀,上下、內外各分為兩層,高約1米,直徑分別約為外徑1.1米、內徑80厘米,整體以圓柱形呈現,外層用窯磚砌成,高于內膛,內外相距20厘米左右。產品裝于匣缽內,以炭為燃料,一次性添炭。一窯只燒制一件作品,燒制時間短,窯爐溫度難控,完整成品率極低,故有“十窯九不成”之說。

2.倒焰式窯爐是鈞瓷燒制中常用的窯爐之一。最初以燒柴為主,后以煤為燃料,倒焰窯亦是“全倒焰窯”,是從半倒焰窯演變而來,在結構形式上與半倒焰窯爐有明顯不同。燒窯時,火焰從膛斜直噴至窯室頂部,后又全部倒入窯底,流經坯件,再由吸式孔吸入煙道,利用煙囪的拉力,將煙排出窯外,持續加柴,使窯溫升至1200℃以上。

3.傳統煤窯燒成方式過于保守,不靈巧,比較容易吸煙燜窯,前期火焰渾,氧氣進入窯體內少,煤燃燒不平均,前火燜,帶氣氛。煙囪拉力不夠,要勤添煤、少添煤,窯火升溫快,燒透起亮凈火,1040℃—1100℃轉火,傳統方法下閘板,爐內產生一氧化碳多,觀火孔催手。一般情況下,前火燒7至8個小時,后火燒11至13個小時,燒成時間在20個小時左右。“燒成工要懂火,學會和火對話”,觀火孔吸氣為負壓,催手為正壓。火走得越平穩越好,不升溫容易吃煙,升溫太快容易催手。

4. 20世紀90年代初,神垕鈞瓷人向景德鎮瓷區學習引進氣燒窯爐,大大提高了鈞瓷燒制成品率。對窯爐及燒成方式不斷進行技術改造,注重上風、氣壓、閘板三結合,在保持鈞瓷燒成制度和合理的升溫曲線的基礎上,對窯爐結構進行調整和改造,根據不同季節空氣中氧含量的差異,夏季將噴火嘴下調約2厘米,冬季將噴火嘴上調約2厘米,使窯爐上風進氧量更加適合燒制需求。閘板的位置由窯爐上部改造到中間部位,節省了部分窯爐升溫所需燃料。特別是把閘板固定在二分之一稍靠里位置,只是適當調整爐內壓力,整窯燒下來閘板基本不動或少動,在前火燒制時,由于閘板不是全部打開,從而有效地節省了燃料,前火燒制時間也由4至5個小時縮短到3個小時。對棚板間下火縫的間距進行調整,自窯門至后靠壁(背)下火縫依次縮小約2毫米,使窯內火流分布均勻,多方改進后一窯可節省燃料10%左右,燒成時間也縮短約2小時,相應也減少了窯工的勞動強度。

5.窯爐與燒制技藝,是鈞瓷燒造環節的重中之重。鈞瓷生產自古有“七十二道工序”之說,主要是講其生產工藝復雜,燒制不易,若以現代生產工序劃分,鈞瓷生產一般需經過選料、加工、造型、制模、成型、素燒、上釉、釉燒、檢選、兩次燒成,也是鈞瓷成色的關鍵,一件經多道工序制成的鈞瓷產品,其質量優劣,只有到燒成后出窯才見分曉,鈞瓷行業有句行話,叫“生在成型,死在燒成”。“生”指燒成以前的整個過程,包括加工、成型、上釉等,這時坯體若有毛病,還有修整、返工的機會;“死”指燒成過程,產品燒成后不管窯變效果如何、有無缺陷,都已經定型,坯已成瓷,無法改變,有的產品釉色變化豐富,卻出現了其他缺陷,只因沒有燒好而被淘汰,只有那些完整無瑕的產品,經過高溫的熔煉、氣氛的洗禮以及“生”與“死”的考驗,在火中得到新生,最終脫穎而出,成為人們所喜愛的具有生命力的傳世藝術珍品。