冷軋圓盤剪剪切原理及常見缺陷分析

葉亮

摘? 要:圓盤剪作為冷軋生產板帶產品的核心設備,用來剪切帶鋼邊部,并保證整個帶鋼的寬度一致,提高帶鋼的寬度精度,廣泛應用于酸洗-軋機聯合機組,是帶鋼生產過程中的重要設備。本文對圓盤剪工作原理進行介紹,并對常見缺陷進行分析控制。

關鍵詞 :圓盤剪;剪切力;間隙;重疊量

1概述

圓盤剪從傳動形式上可分為動力剪和拉剪。從剪切方式可分為對心式和偏心式。我廠圓盤剪為偏心式、無驅動類型,通過專用的電動偏心軸調整剪刃間隙及重疊量。剪刃系統會自動補償圓盤剪剪刃厚度差,剪刃修磨后,不需要進行額外校準。不需要傳動或速度控制可以對帶鋼進行高精度,全自動剪切。主要的作用是剪切熱軋原料帶鋼邊部,使其達到預設定寬度,并通過圓盤剪后部的去毛刺輥對帶鋼進行邊部去毛刺處理,同時去除帶鋼邊部缺陷,提高帶鋼在軋機時的對中精度,因此對其進行剪切原理的研究和常見缺陷的分析具有十分重要的意義。

2圓盤剪的結構

酸洗出口的切邊設備采用緊湊塔式設計,即圓盤剪和碎邊剪作為一個整體,放置于回轉臺上.在每個旋轉臺上安裝有2套圓盤剪和1套碎邊剪 (圖1),我廠在碎邊剪后又安裝了一臺卷球機,正常生產時采用卷球機進行廢料收集,當出現設備故障時,可隨時切換碎邊剪進行生產,保證生產線連續運轉,此時可以將報故障的設備進行維修。圓盤剪后配置有去毛刺裝置,它通過下部和上部的滾輪作用在帶鋼邊部,達到去毛刺的效果。

圓盤剪的剪切質量根據所剪帶鋼厚度、硬度來調節最適宜的剪刃數值。圓盤剪可在線更換備用側剪刃。圓盤剪切邊后,帶鋼可獲得一個精確的寬度值。圓盤剪機架寬度調整是通過一個變頻的齒輪馬達來進行的。

圓盤剪主要由固定底座、寬度調整裝置、機架旋轉臺、切邊剪、廢邊碎斷裝置、剪縫調整裝置等組成。除固定底座和寬度調整裝置外,其余均可分為操作側和傳動側兩個機架,兩部分的構造和功能完全相同,左右對稱。在固定底座上安裝有導軌,滑動底座安裝在導軌上面,可左右滑動對剪切寬度進行調整。機架旋轉臺安裝在滑動底座上,所有的剪刃及其剪縫調整裝置均安裝在機架旋轉臺上。

3圓盤剪的工藝參數

刀盤直徑:Ф400mm×43~25mm

使用極限:Φ400 mm×厚度27mm

剪切帶鋼厚度:1.5-6.0mm

開口度調節范圍:650~1800mm

最小切邊寬度(單邊):5mm,不小于1.5倍帶鋼厚度

最大切邊寬度(單邊):最大切邊量為40mm

切邊精度: 帶鋼寬度0~+1mm

開口度控制:開口度=軋后寬度+軋制拉窄量(0-3mm),軋制拉窄量視實測數據為準,一般情況下,軋制變形量越大,帶鋼拉窄量越大。

軋后寬度=公稱寬度+成品公差

最大工作寬度:1550mm

最小工作寬度:950mm

4圓盤剪的剪切原理及影響質量因素

圓盤剪的刀片呈圓盤狀,它的主要特點是通過一對圓盤剪刃剪切在運行中的帶鋼。為了提高連退線產品剪切質量,就要重點關注影響圓盤剪剪切力和剪切質量的要點,即圓盤剪上下剪刃的重合量、間隙、控制穩定性、精確性等。

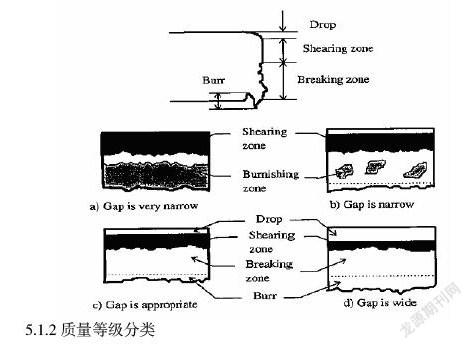

圓盤剪是由上下錯位、垂直的兩片圓形刀片組合而成的。在工作時,根據產線中帶鋼的厚度及寬度,調節兩個圓盤剪刃之間的重疊量和間隙。調整到合適的數值后,刀片會給通過剪刃間的帶鋼施以一定的剪切力,使帶鋼與刀片接觸區域發生變形。隨著咬入深度的增加,帶鋼的變形量也會隨之增加。當變形量達到一定程度時(一般為帶鋼厚度的1/4~3/4)受壓部分就從原板上斷裂。從而就能剪切帶鋼的邊部。

4.1圓盤剪間隙對斷面質量的影響

圓盤剪間隙指的是上下圓盤剪刀片的水平距離。間隙是圓盤剪剪切工藝的重要參數。間隙對帶鋼邊部主要起到一個撕扯的作用,如果控制不好,帶鋼邊部就會產生毛刺、二次剪切等缺陷。

通過整個剪切過程的分析,剪刃側間隙為撕裂層的產生提供了先決條件。若側間隙過小,上下剪刃對帶鋼形成的彎矩將小,切斷層在整個剪切斷面中所占的比例增大,有時還會出現二次剪切[3],這樣帶鋼剪切邊部的加工硬化嚴重,軋后容易出現邊裂。若側間隙過大,上下剪刃對帶鋼形成的彎矩過大,從而會形成大的塌角,較軟的材質剪后毛刺增多,撕裂層不平整,還有剪不斷帶鋼的情況出現。所以在剪切不同材質、不同厚度的帶鋼時,需要多次試驗,以獲得合適的剪刃側間隙。

根據現場經驗,間隙設定值為帶鋼厚度的 7%? ~ 11% 之間,剪切效果較好。同時也要考慮材質的影響,剪切材質較軟的帶鋼時(如IF1、SPHE),圓盤剪的側間隙要偏小,剪切材質較硬的帶鋼時,側間隙要偏大。究其原因是塑性材料比脆性材料的塑性變形區大,剪切力不易向剪切方向傳遞,所以減小側間隙能有效縮小塑性變形區,更好的傳遞剪切力,同時毛刺被拉出的現象會得以改善,因此,剪切同樣厚的板帶,軟料的側間隙要比硬料的側間隙小[4]。

4.2圓盤剪重疊量 對斷面質量的影響

圓盤剪重疊量 指的是圓盤剪上下剪刃刀片的垂直間距, 其中規定剪刃重疊時為正,反之為負,重疊量也同樣是圓盤剪剪切工藝控制的重要參數。重疊量對帶鋼邊部主要起到一個剪切的作用,如果控制不當,就會造成帶鋼邊部切不斷或刀片磨損加劇等缺陷的產生。

在剪切材料和剪刃側間隙已設定的情況下,帶鋼剪切斷面上切斷層和撕裂層的比例基本是一定的,為了獲得平整的切斷層和撕裂層,就需要調整上下剪刃的重疊量來實現。

對于偏心式的圓盤剪,在剪切過程中,隨著帶鋼不斷前進,上圓盤刀切入帶鋼,形成切斷層,切斷層的形成及產生微小裂紋的過程對剪切質量而言尤為重要,此處也是剪切帶鋼需要剪切力最大的地方。

若在這個過程中,下刀盤對帶鋼沒有支撐,上述過程將很難發生。因此,當上刀盤切入帶鋼到形成切斷層的過程中,下刀盤一定要對帶鋼很好的支撐,帶鋼要被上下刀盤壓緊。為了獲得上述的效果,對于偏心式的圓盤剪,可以通過調整圓盤剪的重疊量來實現。為了保證良好的剪切效果,應盡量保證重疊量的最小值,帶鋼越厚,重疊量越小,甚至可能出現負值。

5切邊質量缺陷分析

5.1 切邊質量判定標準

切邊質量的判定標準為:

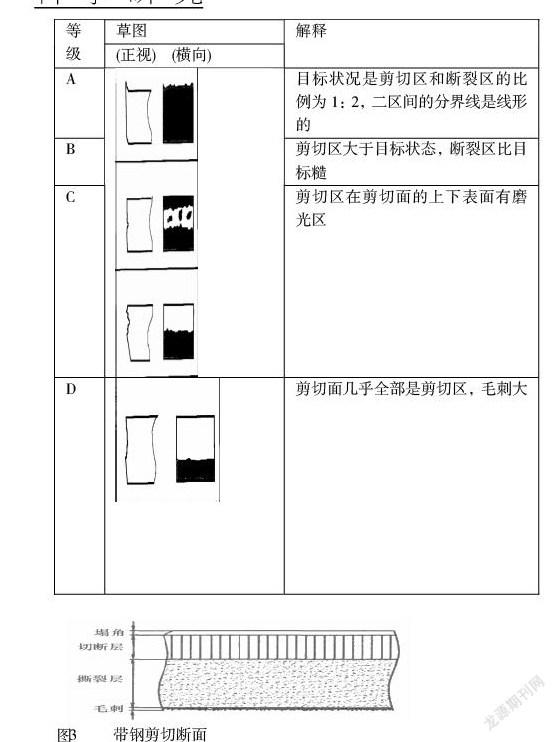

5.1.1切邊后的質量要求

通常帶鋼剪切后面的剪切區與斷裂區之比為1:2,材質越軟,剪斷面的比例越高,從剪切區到剪切層應無大的倒角,斷裂區應均勻,剪邊毛刺只允許有少量存在。

5.1.2質量等級分類

(1)切斷面約占帶鋼厚度的1/4-1/3;

(2)剪切區與撕裂區分界線連續、平直;

(3)整個剪切面平整光滑、無缺口、無大的毛刺 。

在實際生產中,高碳鋼一般為2∶8;低碳鋼一般為6∶4;在 5∶5 時帶鋼的邊部質量大部分也為良好狀態。(圖2)

5.2 缺陷分析

5.2.1 剪切區撕裂區不明顯

此種情況需停機用手觸摸帶鋼來檢查邊部質量,輕輕的劃動如果邊部是光滑的不刮手,軋機軋后都能達到合格的標準。如果手摸有刮手的感覺,這時需要調節剪刃參數,如果電腦設定值間隙0.32mm;重疊量0.35mm,可以把間隙調到0.28mm,重疊量調到0.40mm。如果調節后邊部光滑,剪切區、撕裂區分明且不刮手,說明邊部質量已調好。若還是不好,查看剪刃使用公里數,剪刃使用150000km以上,需要更換剪刃。

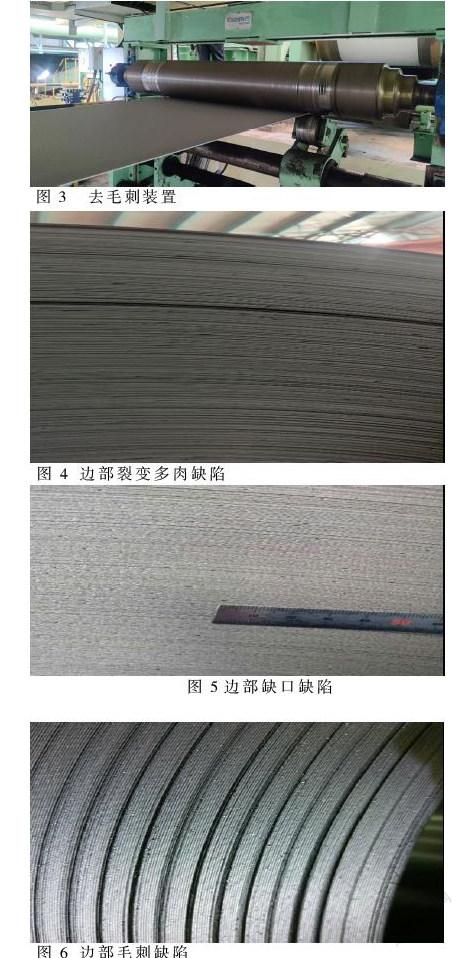

5.2.2邊部毛刺

毛刺一般是由于剪刃調節間隙過大導致形成二次剪切所致。 如果電腦畫面HMI設定值間隙0.35mm;重疊量0.35mm,可以將剪刃間隙調節為0.27mm;重疊量0.43mm,也就是將間隙往小調。如果還是有毛刺存在的話, 查看去毛刺裝置使用情況(圖3)。

5.2.3剪刃崩刀造成的缺陷

在日常生產中,剪刃崩刀是最常見的問題,如果發現剪切后的帶鋼邊部有周期性缺陷,而且缺陷的形狀和樣式都是一樣的,說明剪刃已經發生了損壞,這時就需要更換剪刃( 圖4、圖5、圖6)。

6 結束語

減少切邊缺陷及改進切邊質量是一項長期的課題。隨著冷軋酸軋機組的調試生產,我們必然會積累出更好的圓盤剪剪切工藝參數值,更深入的了解剪切原理,進而更準確的控制好切邊質量。

參考文獻

(1)吳建強,馬乙靜,王占軍,等.圓盤剪的剪切質量分析(J).鋼管,2011,:35-39.

(2)王永強,孫清泉,董凱,等.圓盤剪間隙調整及切邊質量改進(J).山東冶金,2007,(6):71-72.

(3)周建鄭.工程測量〔M〕.鄭州:黃河水利出版社,2006.8.

[3]王訓宏. 80kg 級 TRIP 鋼帶圓盤剪剪切工藝[J]. 軋鋼,2009( 3) : 71 ~ 72.

(4)陶有能. 切邊圓盤剪設計[J]. 華中科技大學學報( 城市科學版) ,2006( 增刊 2) : 77 ~ 79.