多段半固態觸變成形與半固態流變成形、半固態觸變成形工藝對Mg-Y-Gd-Zn-Zr系合金的組織性能影響研究

Mg-Y-Gd-Zn-Zr合金作為一種高性能稀土鎂合金,在秉承了傳統鎂合金材料特有的低密度和高比強度等物理特性的基礎上,由于稀土元素的加入具有更好的高溫強度和高溫硬度,能夠確保該材質制造的結構部件在高溫、高壓、高過載等惡劣的服役條件下具有良好的服役表現,進而降低了航天、航空、武器裝備的自重,有效地實現了輕量化。因此,實現Mg-Y-Gd-Zn-Zr合金結構部件生產的綠色化以及有效提高材料體積利用率和材料性能利用率是目前重大裝備制造中亟待解決的重要問題,備受國內外研究者矚目。

有關硝鹽替代物的研究已涉及不同的添加物類型,以其特異的作用方式單獨和復合替代硝鹽的不同作用,如紅曲紅、焦糖色素、亞硝基血紅蛋白色素等替代發色作用,乳酸鏈球菌素(Nisin)、天然植物提取物、乳酸菌和化學防腐劑等替代抑菌防腐作用,茶多酚、生育酚及天然植物提取物替代抗氧化作用,以及I+G、麥芽酚等替代增味作用等,但至今還未能找到更為安全、更為廉價,而又能完全達到硝鹽多功能的替代添加劑。

半固態成形技術是由美國麻省理工的Flemings等學者充分利用金屬材料在其固相線溫度和液相線溫度之間所呈現的等軸球狀微觀組織和特殊的成形性能而建立的一種先進的金屬材料近凈成形技術。該技術自發明之日起即得到了廣泛的關注,并取得了長足的發展。日本東京大學的Kiuchi等學者指出由于液相賦予了半固態坯/漿料良好的流動性,半固態成形技術可以以較低的成形載荷實現金屬材料的近凈成形。英國謝菲爾德大學的Atkinson等學者通過改變均布于液相之中的球狀固相粒子的幾何形貌和體積比實現了對半固態坯/漿料的流動性和粘性的有效控制,進而避免了半固態制件中枝晶、縮孔等鑄造缺陷的產生。北京科技大學的康永林、宋仁伯等學者指出半固態成形中均勻分布于固相粒子周圍的液相能夠充分地抑制合金成分偏析的產生。哈爾濱工業大學的杜之明、姜巨福等學者指出當金屬坯/漿料中液相體積比較小時,固相粒子在半固態加工過程中相互摩擦甚至擠壓,由此引發的組織演變能夠提高半固態成形制件的力學性能。為了同時提高重大裝備構件制造過程中Mg-Y-Gd-Zn-Zr系合金的體積利用率和性能效率,確保制件在服役中充分發揮其材料本身出色的力學性能,半固態成形技術有望在實現較小的成形載荷和較低的能耗的同時實現Mg-Y-Gd-Zn-Zr系合金復雜構件的高效近凈成形。

材料及試驗條件

材料

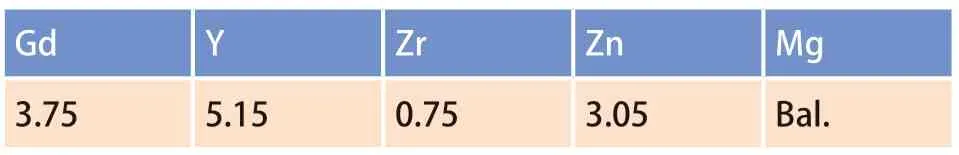

本研究中所選用的材料為擠壓態Mg-3.75Gd-5.15Y-0.75Zr棒材,原材料的直徑為100mm,其化學成分見表1。通過DSC差熱分析得出Mg-3.75Gd-5.15Y-0.75Zr合金的半固態溫度區間為503℃~595℃。

4、錄像視頻。錄制過程中,我們可以采取分段錄制的辦法,將一段內容分解細化,一是便于錄制多次,從中挑選出最佳的視頻片段,二是在錄制中,方便對一些構造和拆裝的細節進行拍攝,不至于因為連貫不停頓拍攝影響整體內容的銜接。

成形模具及工藝

杭州市富陽區國土資源行政復議訴訟情況分析與對策(王雙鋼) ...................................................................1-49

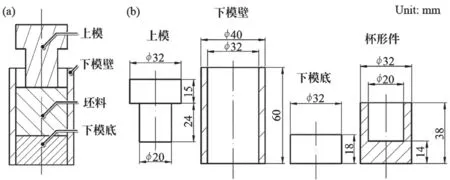

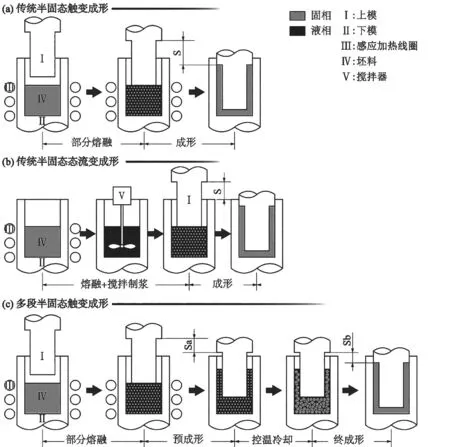

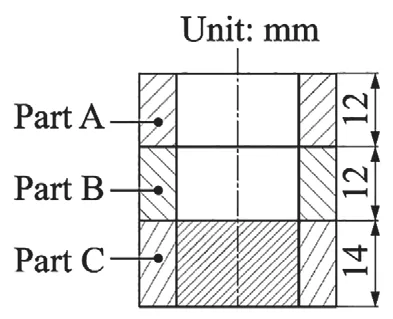

其中,半固態觸變成形前需要先將Mg-3.75Gd-5.15Y-0.75Zr合金坯料加熱至成形溫度(550℃)并保溫5分鐘,然后通過上模以1m/s的下壓速度下行24mm開展半固態流變成形獲得杯形件。半固態流變成形前需要先將Mg-3.75Gd-5.15Y-0.75Zr合金坯料加熱至高于其液相線溫度(595℃)以上的625℃,在熔融狀態下并保溫5分鐘,隨后冷卻至成形溫度(550℃)。在冷卻過程中對半固態漿料進行電磁攪拌5分鐘,然后通過上模以1m/s的下壓速度下行24mm開展半固態流變成形獲得杯形件。多段半固態成形前需要先將Mg-3.75Gd-5.15Y-0.75Zr合金坯料加熱至預成形溫度(550℃)并保溫5分鐘,再通過上模以1m/s的下壓速度下行12mm開展半固態觸變預成形,控溫冷卻至終成形溫度(510℃)并保溫2分鐘,最后通過上模以0.5m/s的下壓速度下行12mm開展半固態觸變終成形獲得杯形件,如圖3所示。

微觀組織及力學性能測試

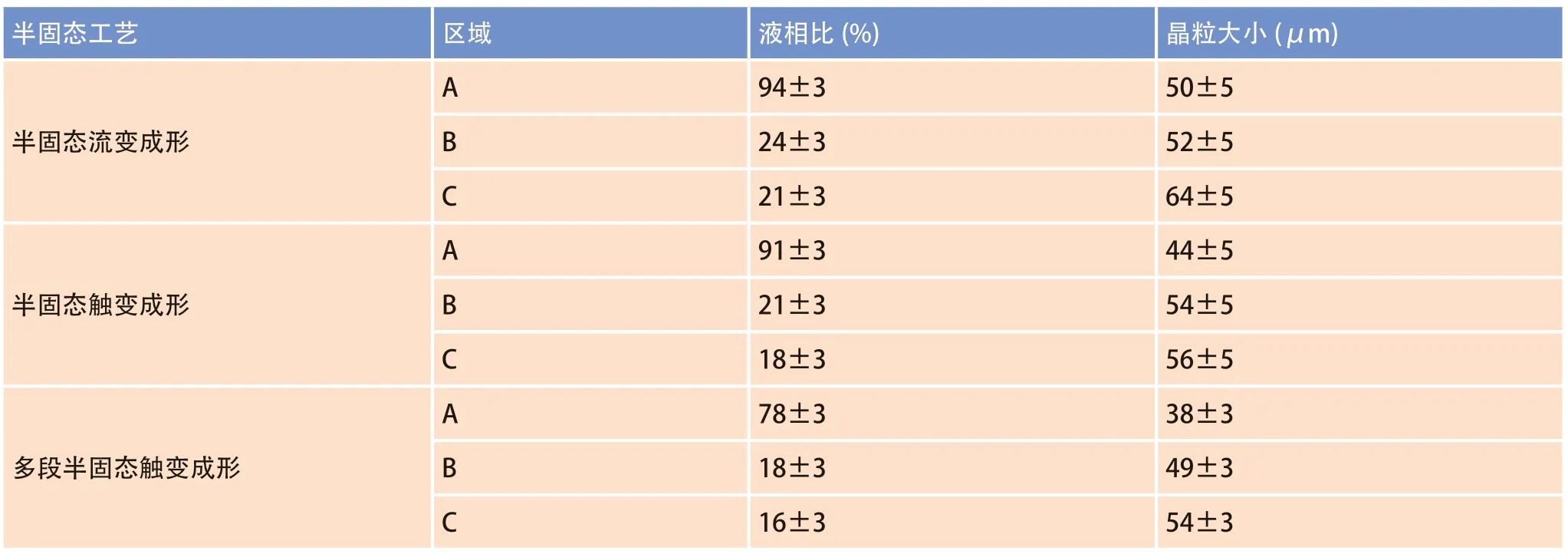

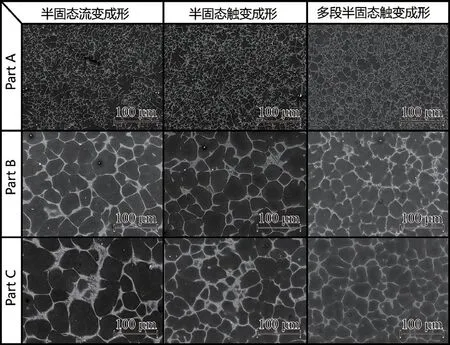

使用JOEL場發射掃描電子顯微鏡拍攝的不同成形工藝獲得的Mg-Y-Gd-Zn-Zr合金杯形件的不同區域的微觀組織照片如圖4所示。采用圖像分析軟件獲得的合金杯形件的不同區域的液相比和晶粒大小如表2所示。

本研究基于伺服液壓機和圖1所示的模具搭建Mg-3.75Gd-5.15Y-0.75Zr合金半固態成形試驗平臺。多段半固態觸變成形、半固態流變成形、半固態觸變成形實驗示意圖如圖2所示。

試驗結果及討論

試驗結果

本研究中使用JOEL場發射掃描電子顯微鏡拍攝的不同成形工藝獲得的Mg-Y-Gd-Zn-Zr合金杯形件的不同區域的微觀組織照片,各區域分割情況如圖4所示。隨后利用專業圖像分析軟件對不同成形工藝獲得的Mg-Y-Gd-Zn-Zr合金杯形件的不同區域的微觀組織進行圖像分析。圖像分析的主要目的是獲得鋼鐵材料在各半固態溫度下的液相分數、固相晶粒尺寸。本研究中使用島津維氏硬度測試儀測試不同成形工藝獲得的Mg-Y-Gd-Zn-Zr合金杯形件的不同區域的顯微硬度。

可以看出,三種不同半固態成形工藝制備的杯形件的各個區域具有較為不同的微觀組織特征,不同工藝制備的杯形件的液相分布情況都是A區域最多,B區域次之,C區域最少。大量的液相集中在杯形件的A區域并冷卻為樹枝狀鑄態組織。在杯形件的B區域和C區域也有少量液相殘留在固態等軸晶的周圍并冷卻為共晶化合物。這一現象是在半固態成形構件中比較常見的液相偏析現象。通過對比不同成形工藝制備構件中的液相偏析程度可以看出,多段半固態觸變成形制備杯形件的液相偏析程度較輕。同時,A區域的固相晶粒的尺寸大于B區域和C區域,這一趨勢在多段半固態觸變成形工藝制備的杯形件中更加明顯。

目前該領域的網絡安全威脅最主要的方面是黑客的攻擊,不法分子利用自身掌握較高的計算機技能入侵用戶的系統進行肆意破壞和惡意攻擊,使其合法用戶的權益得不到保障,破壞的程度與黑客的動機存在極大的聯系,有一部分是對現實生活的不滿,從而在網絡世界中進行報復社會,破壞國家的公共利益;另一部分是為了自身利益,通過非法手段來獲取巨大利益。黑客的非法攻擊是一種非常惡劣的行為,應采取一切保護手段共同遏制攻擊行為的發生。

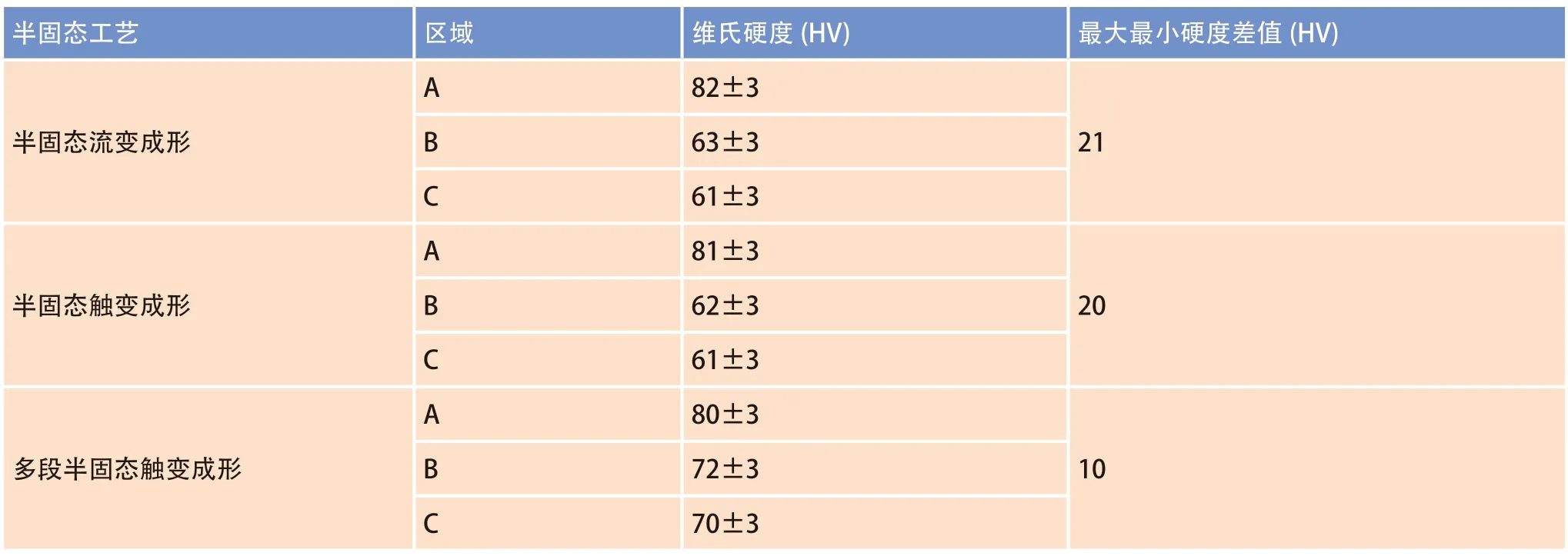

使用維氏硬度測試儀測試的不同成形工藝獲得的Mg-Y-Gd-Zn-Zr合金杯形件的不同區域的顯微硬度見表3。可以看出不同工藝制備的杯形件的硬度分布情況都是A區域最高,B區域次之,C區域最小。為了考量力學性能分布的均勻程度,同一個杯形件內部最大、最小硬度的差值在表3中得以體現。傳統半固態流變成形和半固態觸變成形制備杯形件中最大、最小硬度的差值是多段半固態觸變成形制備杯形件的2倍,說明多段半固態觸變成形制備杯形件具有更均勻的力學性能分布。

討論

在三種半固態成形過程中,Mg-Y-Gd-Zn-Zr合金的微觀組織演變行為見表4。

造成Mg-Y-Gd-Zn-Zr合金杯形構件的組織性能不均勻的主要原因是在半固態漿料或坯料流動過程中液相和固相在成形載荷作用下的變形特性不同。液相可以自由地通過固相晶粒之間的液相通道向坯料的自由表面流動,包裹在液相中的固相晶粒在在成形載荷作用下主要發生的是轉動和沿著液相通道的滑動,只有尺寸較小的固相晶粒能夠被向自由表面流動的液相裹挾著移動較遠的距離。因為大量的液相和尺寸較小的固相集中在了杯形件的A區域,造成了不同成形工藝制造的杯形件A區域都呈現了樹枝狀鑄態組織和較高的硬度。同時,大量尺寸較大的固態晶粒殘留在了杯形件C區域。使用多段半固態觸變成形制備的杯形件的組織性能均勻性優于其他兩種半固態成形制備的杯形件,其主要原因是在多段半固態觸變成形過程中發生的微觀組織演變行為。首先,部分熔融階段,采用電磁感應加熱等簡單而高效的加熱方式將坯料加熱到特定溫度以獲得理想的半固態球狀組織。在預成形階段,以較高的速度對坯料進行初段成形,一方面充分利用高液相體積比半固態坯料球狀組織良好的流動性填充模具型腔,另一方面利用較高的應變速率能夠較大程度地推遲并抑制液相偏析在這一階段發生。在冷卻保持階段,坯料內部發生部分凝固,引起微觀組織形貌變化以及液相體積比降低。最后在終成形階段,以較低的速度完成對坯料的整體成形,一方面由于液相體積比較低,固相的塑性成形在此階段占主要部分,幾乎沒有液相偏析現象發生,從而保證了制件微觀組織和力學性能的均勻性;另一方面,較低的應變速率降低了這一階段的成形載荷,進而降低了對成形設備載荷的需求。

綜上所述,多段觸變半固態成形技術使成形制造技術不僅能賦予復雜構件精確的形狀尺寸、良好而均勻的力學性能,而且能充分地發揮出半固態成形的近凈成形特點和塑性成形的高性能優勢,符合現代既要高材料質量利用率又要高材料性能利用率的綠色制造技術的發展要求。

結束語

本研究以具有較好高溫力學性能的Mg-Y-Gd-Zn-Zr系合金Mg-5.15Y-3.75Gd-3.05Zn-0.75Zr作為研究對象,基于伺服液壓機和杯形件反擠壓模具搭建半固態成形試驗平臺,充分利用伺服液壓機行程柔性可控的特點,設計并開展了Mg-Y-Gd-Zn-Zr系合金的多段半固態觸變成形、半固態流變成形、半固態觸變成形試驗,并通過掃描電子顯微鏡和顯微鏡度測試儀對上述三種半固態成形工藝成形Mg-Y-Gd-Zn-Zr系合金杯形件各個區域的微觀組織和力學性能及其分布情況進行分析測試。基于組織性能分析結果,對Mg-Y-Gd-Zn-Zr系合金在上述三種半固態成形過程中的組織演變規律展開討論,得出了觸變—塑變復合成形對Mg-Y-Gd-Zn-Zr系合金構件微觀組織的均勻性起到積極促進作用的結論。