UHPC拱肋翻轉吊裝合龍施工技術在八丘田車行天橋的應用

摘要:文章結合八丘田車行天橋工程概況,從UHPC拱肋預制、支架搭設、運輸、轉體、起吊與安裝等方面,介紹了UHPC拱肋翻轉吊裝合龍施工技術的應用工藝。工程應用實踐表明,翻轉吊裝合龍施工工藝可以優化吊裝施工順序,減低安裝風險,在工程的工期、質量、成本等各方面均取得了較好效果。

關鍵詞:超高性能混凝土;拱肋翻轉吊裝合攏;八丘田車行天橋

中圖分類號:U445.46A291093

0 引言

超高性能混凝土(UHPC)是一種新型的水泥基復合材料,具有高強度、高延性、高耐久性和高環保性等特點,還有超強的力學性能和耐久性能。八丘田車行天橋采用UHPC拱肋翻轉吊裝合龍施工技術,拱肋整體平臥澆筑,在吊裝前,需進行“臥轉豎”,然后進行支架吊裝合龍,而在具體的施工過程中,通過研究UHPC拱肋翻轉吊裝合龍技術,能解決大跨徑混凝土拱橋在翻轉、吊裝、調節中的施工問題。

1 工程概況

八丘田車行天橋是M01縣道上跨云南省昌寧至保山高速公路(簡稱昌保高速公路)主線的一座車行天橋,與昌保高速公路主線交叉樁號為K69+605.00。M01縣道是丙麻鄉至省道S312(二級路)最便捷的通道,路基寬約7 m,路面寬約6 m。

本橋沿M01縣道至丙麻鄉約4 km,為采用上承式超高性能混凝土(簡稱UHPC)的無鉸拱橋,主橋拱肋拱軸線為懸鏈線,計算跨徑L=34 m,計算矢高f=7 m,計算矢跨比f/L=1/4.86,拱軸系數m=1.543。主拱截面雙箱單室拱肋,每個箱截面高度為1.3 m,截面寬度為1.5 m。拱肋采用UHPC混凝土,其材料等級為UC150-4級,即混凝土立方體為100 mm×100 mm×100 mm,抗壓強度≥150 MPa。拱上建筑采用普通鋼筋混凝土結構。

八丘田車行天橋主拱跨徑為34 m,拱頂高7 m,橋拱為UHPC高強混凝土預制拱,單個橋拱分成3個節段在預制廠加工預制,待混凝土強度達到100%后,運至現場進行吊裝。

2 技術應用

2.1 UHPC拱肋預制

UHPC原材料包括水泥、硅灰、石灰石粉、砂、鋼纖維、減水劑和水。其中水泥、石灰石粉采用粉罐投料,砂采用配料機稱量輸送帶投料,硅灰和鋼纖維為袋裝,采用人工投料。具體操作方法為:在輸送帶上搭建一投料平臺,平臺上設置一投料漏斗,漏斗下方正對輸送帶,硅灰投料前破袋,將硅灰全部集中在一大桶中,投料時倒入漏斗,通過輸送帶投入攪拌機。鋼纖維通過分散器投料,將纖維分散器安裝在輸送帶上,下料口正對輸送帶,生產時提前將袋裝鋼纖維破袋倒入一大桶中,投料時將桶內的鋼纖維倒入纖維分散機內,鋼纖維經過分散器分散后通過輸送帶投到攪拌機內。

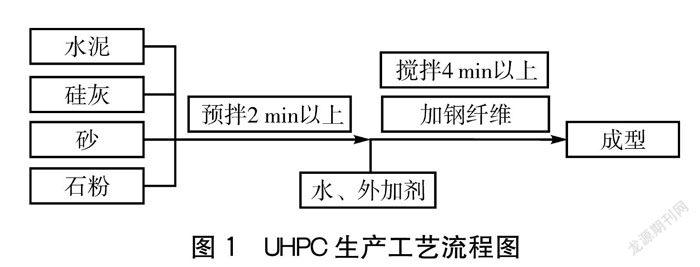

攪拌時先將水泥、石粉、砂、硅灰投入攪拌機,干拌均勻后加入水與減水劑,待物料攪拌成砂漿狀態后加入鋼纖維,持續攪拌至鋼纖維分布均勻后完成UHPC攪拌工作[1]。其生產工藝流程圖如圖1所示。

八丘田車行天橋拱肋及梁板預制均在預制廠統一進行加工,預制廠與攪拌站為一體站,場站內設置龍門吊,可供混凝土運輸。根據超高性能混凝土性能指標要求,結合場地實際情況,擬采用塔機料斗接UHPC,用龍門吊運輸卸料至混凝土泵車中,待一節拱肋所需混凝土全部拌制完成后,統一由混凝土泵車送至澆筑地點進行拱肋澆筑。

2.2 支架搭設

拱肋支架為鋼管立柱支架,鋼管采用 350 mm×10 mm,材質為Q235鋼。為了確保鋼管支架的穩定,鋼管之間采用14#的槽鋼或工字鋼連接,沿縱橋方向設置6排,每排4根鋼管立柱,立柱頂部、底部焊接500 mm×500 mm且厚度≤1 cm的鋼板,頂部鋼板根據拱肋弧度,焊接千斤頂調節頂座,垂直拱軸線預留5 cm調節距離。千斤頂采用QL50螺旋千斤頂(起重高度為15 cm,自重高度為33 cm,頂部直徑為9.7 cm,底部直徑為18.5 cm)。

2.3 拱肋運輸

2.3.1 拱肋吊點確定

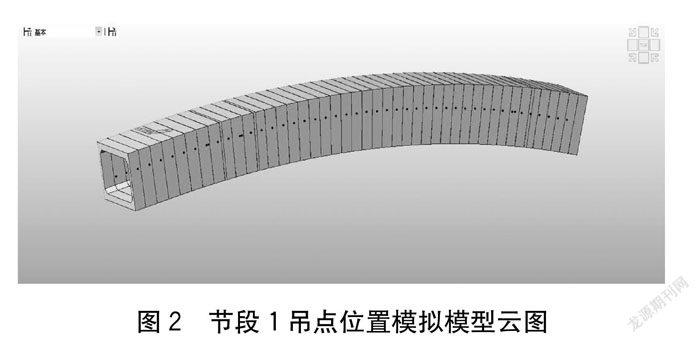

拱肋吊點的確定方法是:將拱肋節段分成三部分,以左邊與右邊節段質量相加等于中間節段質量為原則確定分界線,該分界線即為吊點位置,并且采用模擬軟件建立模型進行模擬,現場試吊試驗,驗證吊點的最終位置(見圖2)。

2.3.2 拱肋運輸

拱肋預制廠距八丘田車行天橋橋址位置約600 m,拱肋分節段澆筑,完成三個節段,即全肋澆筑,并蒸養完畢后即轉運至橋址處。因拱肋節段較短且重量相對較輕,可在預制場內采用汽車吊將拱肋吊移至13 m平板拖車上,每次裝運1節。

2.4 拱肋轉體

由于拱肋采用臥式澆筑工藝,吊裝前拱肋為臥式體位,吊裝時應將拱肋進行翻轉。拱肋轉體關鍵是避免翻轉過程對拱肋的損傷,拱肋翻轉過程難度來源于兩方面:(1)翻轉器具對拱肋的損傷;(2)拱肋轉體過程中重心瞬變易造成拱肋的碰撞損傷[2]。

針對翻轉器具損傷的問題,應對的方案是采用兩臺汽車吊作為翻轉動力,以拱肋上的吊孔為著力點,采用螺紋鋼棒等固定好鋼絲繩,防止滑移。在鋼絲繩與拱肋接觸處設置緩沖件防止損傷拱肋。

針對重心瞬變的問題,擬將拱肋在沙堆上進行翻轉,以減小對拱肋的沖擊。沙堆采用濕潤的級配碎石堆積而成,嚴禁用干料堆積。按規定尺寸堆積成型后拍實,并在用土工布覆蓋表面,防止污染拱肋表面。

轉體前將拱肋突出部分,尤其是各個角用舊輪胎綁好,然后將拱肋平移至沙堆上并放平,確保拱肋受力平衡,狀態穩定。將吊車設置于拱肋兩側,吊車用鋼絲繩分別固定于兩側吊點上,A吊車收緊吊繩,B吊車吊繩緩慢釋放,拱肋在兩臺吊車協調配合下緩慢翻轉。

2.5 拱肋起吊與安裝

拱肋翻轉成吊裝體位后,采用兩臺汽車吊進行吊裝。拱肋吊裝采用型鋼扁擔梁兜底,使用精軋螺紋鋼將扁擔梁固定于吊孔上,防止吊點滑移。每節段吊點為兩個,且吊運用鋼絲繩截面尺寸及型號必須滿足計算要求,拱肋與型鋼連接處應設置緩沖件,防止拱肋和型鋼接觸而發生磨損。拱肋在吊運安裝前,應進行試拼裝并對每節段拱肋進行編號,編號標識顯著且易于辨識[3]。

吊裝采用的鋼絲繩選用6×19型,其公稱抗拉強度為1 960 MPa,繩徑56 mm,經驗算均滿足施工要求。吊車布置水平距離拱橋位置5~6 m。拱肋節段1最高點距地面9.9 m,故起重總高度為11.7 m。而節段為兩最高點距地10.63 m,起吊高度為0.5 m,繩長按60°方向考慮,則繩子高度為1.3 m,回轉半徑控制在5.5 m內。

為確保拱肋受力均衡,拱肋安裝應先從拱腳開始,左右兩側拱肋必須對稱安裝,拱頂位置進行合龍。

拱肋跨邊節段起吊后緩慢移動,不斷調整拱肋節段姿態,使拱肋鋼板與拱座鋼板對齊,讓拱肋鋼板上的螺栓孔插入拱座地腳螺栓,最后上地腳螺栓螺帽,但暫時不擰緊螺帽。

重復以上工序完成另一跨邊節段吊裝。

(1)在吊裝過程中,對接頭位置采用經緯儀、水準儀定位和測量檢驗,控制其坐標高程。同時,進行測量監控,觀測拱肋中線位置以及接頭高程。

(2)在吊裝邊段拱肋時,拱身調整根據拱段接頭兩點設計高程,并核對與該點對應的理論數值及預留高度。

(3)預拱度使用千斤頂調整,拱肋段安裝采用兩臺吊車慢慢吊起,對接邊段拱肋下端與拱腳預埋端接頭,并用梢栓臨時連接。另外一側落在支架上,鋼管拱肋中線用全站儀、經緯儀調整,軸線偏差<5 mm,用水準儀檢測。接頭用500 kN的千斤頂進行調整,要比設計高程抬高10~20 cm。接頭最后松摘吊點,確保邊段拱肋完全落于千斤頂的支架上,兩個邊段拱肋順利完成安裝[4]。

在安裝合龍段前,要多次核對接頭高程。然后再進行合龍段的安裝。在合龍前應復核左右側拱肋線型和標高,保證合龍段連接板連接緊密,其間隙滿足設計及規范要求。

拱肋合龍是拱肋吊裝拱座的關鍵點也是難點,需將跨中節段吊裝到位,并保證預應力孔道精準對接。為解決跨中節段順利入位的為題,擬采用向跨邊節段借位的方法:兩片跨邊節段到位后,調整拱肋下的螺桿千斤頂,使拱肋沿拱軸線垂直方向向上平移,由于拱座對接面為上寬下窄的楔形結構,將跨邊拱肋節段沿對接面向上平移,則可為跨中節段騰出合龍操作空間。經過計算,若跨邊拱肋單邊向上平移10 cm(5 cm)則可為對接面提供4 cm(2 cm)空間,兩邊則可提供8 cm(4 cm)空間。由于跨中節段也是上寬下窄的楔形結構,這些空間足夠跨中節段順利入位。跨中節段吊裝到位后,放下跨邊節段,使節段間對接面貼緊[5]。

為了確保拱肋的安裝位置符合設計要求,要采用兩臺經緯儀架立在兩拱座上拱肋軸線位置,觀測合龍處4個接頭軸線點及拱頂軸線點,用水準儀控制拱肋標高并微調,使預應力管道對齊,并插入實心鋼棒定位。

3 結語

本文以八丘田車行天橋這一工程實例為背景,進行了UHPC拱肋翻轉吊裝合龍研究分析,結果表明:(1)UHPC具有高強度、高韌性、高耐久性等特點,采用UHPC建造拱橋,截面厚度得到優化,并且在減少混凝土用量的同時,減輕橋梁結構自重,適應橋梁工程輕量化、重載化以及耐久化需求,促進路橋行業產業升級;(2)UHPC拱肋翻轉吊裝合龍施工技術,對于工程的工期、質量、成本等各方面均取得了較好效果;(3)UHPC拱肋翻轉吊裝合龍施工技術可以有效解決節段架設和索力計算問題,保障拱橋的施工質量;(4)鋼管拱肋加工精度、安裝誤差、拱肋弦管焊接引起變形及環境溫度影響等方面得到有效控制,達到拱肋線形控制目標及要求,可以指導同類項目施工。

參考文獻

[1]張怡孝,劉愛榮,曾鑫彬,等.高強鋼管-超高性能混凝土拱承載能力研究[J].建筑結構學報,2021,42(S2):365-372.

[2]周志敏,房金錢.預制拼裝UHPC剛架拱橋設計施工概述[J].工程與建設,2021,35(5):957-959,962.

[3]淳 波.1~80 m下承式簡支拱拱肋制作及吊裝施工技術探討[J].工程機械與維修,2021(1):104-105.

[4]龔子松.鋼管混凝土拱橋拱肋吊裝分析與扣索索力優化[J].公路工程,2015,40(5):208-213.

[5]蔡景毅. 鋼箱—混凝土組合拱橋吊裝合攏技術研究[D].重慶:重慶交通大學,2011.

作者簡介:

張光迎(1988—),工程師,主要從事公路施工管理工作。