電致奧氏體增韌高強鋼焊接熱影響區機理

陳章蘭, 熊云峰, 李曉文, 王九龍

(1.集美大學,福建 廈門 361001; 2.廈門精悍機電設備有限公司,福建 廈門 361021)

0 前言

新一代超高強鋼具有船海結構需要的優良沖擊韌性。然而,超高強鋼焊接熱影響區(HAZ)在快速冷卻過程中,奧氏體來不及轉變形成脆性MA(Martensite-Austenite)組元[1-4],硬相馬氏體晶界應力集中而軟相奧氏體晶界位錯堆積[5-6],由Yamamoto公式可知斷裂耗能低,尺度達到1 μm2即產生微裂紋形核[7]。而工程上CO2氣體保護焊8 mm高強鋼板,熱影響區塊狀MA組元長度可達6 μm[3];微裂紋對強度的影響由Griffith理論可知,斷裂韌性急劇下降。更為嚴峻的是,MA組元在焊接拉應力作用下聚集大量C,Mn和Si等元素[8],加劇了HAZ的脆化。因此,研究HAZ離線增韌對深化超高強鋼船海工程應用具有十分重要的意義。

熱處理方法應用于消除焊接HAZ中MA組元的脆性:如延長高溫停留時間細化MA組元[9];提高奧氏體化溫度[4]或大的冷卻速度[10]消除MA組元和細化晶粒。然而,由于HAZ寬度為亞厘米量級,熱處理參數的調節難以突破熱影響超寬。

應用電脈沖強韌化鋼材研究較多,電脈沖產生焦耳熱,在急熱和急冷條件下,對工件整體電熱處理,細化鋼材晶粒[11]。電脈沖產生焦耳熱和電子風力,推動位錯運動,降低相變熱動力壁壘,提高相變形核速率,促進晶界遷移,細化晶粒[12],甚至獲得納米量級晶粒[11],極大地提高鋼材整體強韌性。但是應用于高強鋼熱影響區局域以消除高強鋼脆性MA組元,未見研究報道。

利用MA脆性組元電阻大于基體的物性差異,采用窄帶大電流脈沖作用于熱影響區,分析熱影響區斷裂韌性行為,為有限區域增韌提供一種方法。

1 試驗及其檢測

采用板厚15 mm的FH690船用鋼,主要化學成分:0.08%C,0.15%Si,1.58%Mn,2.30%的Cu+Cr+Ni+Mo,其余為Fe(質量分數,%)。焊接采用混合氣體80%CO2+20%Ar保護,I形坡口對接焊。為使焊態熱影響區組織保持一致性,方便對比,焊縫寬度取10 mm,一側熱影響區用于沖擊韌性試驗,另一側熱影響區試樣用于顯微觀察。據研究,HAZ的MA脆性組元在再加熱時形成[3],因此采用3層焊道,且去除最后焊道,將焊接接頭按照中國船級社《材料與焊接規范》(2018版)的沖擊試驗規范要求加工為10 mm×10 mm×55 mm。根據前期電脈沖試驗研究經驗,電脈沖電流密度取33×106A/m2,脈沖寬度30 ms。電極為邊長為2 mm方形鎢合金。以頻率為1 Hz連續的3次脈沖為1個序列。焊接試樣共3組,1組為焊態對比試樣。另2組進行電脈沖處理,分別進行2個序列、5個序列(間距為2 mm),序列作用頻率為0.2 Hz。

試樣進行V形缺口加工后進行-60 ℃沖擊試驗。顯微組織依照標準流程制作并采用光學顯微鏡和電子背射衍射觀察,斷口采用掃描電鏡觀察。金相顯微組織采用Lepera’s溶液腐蝕。

2 試驗結果及分析

2.1 顯微組織

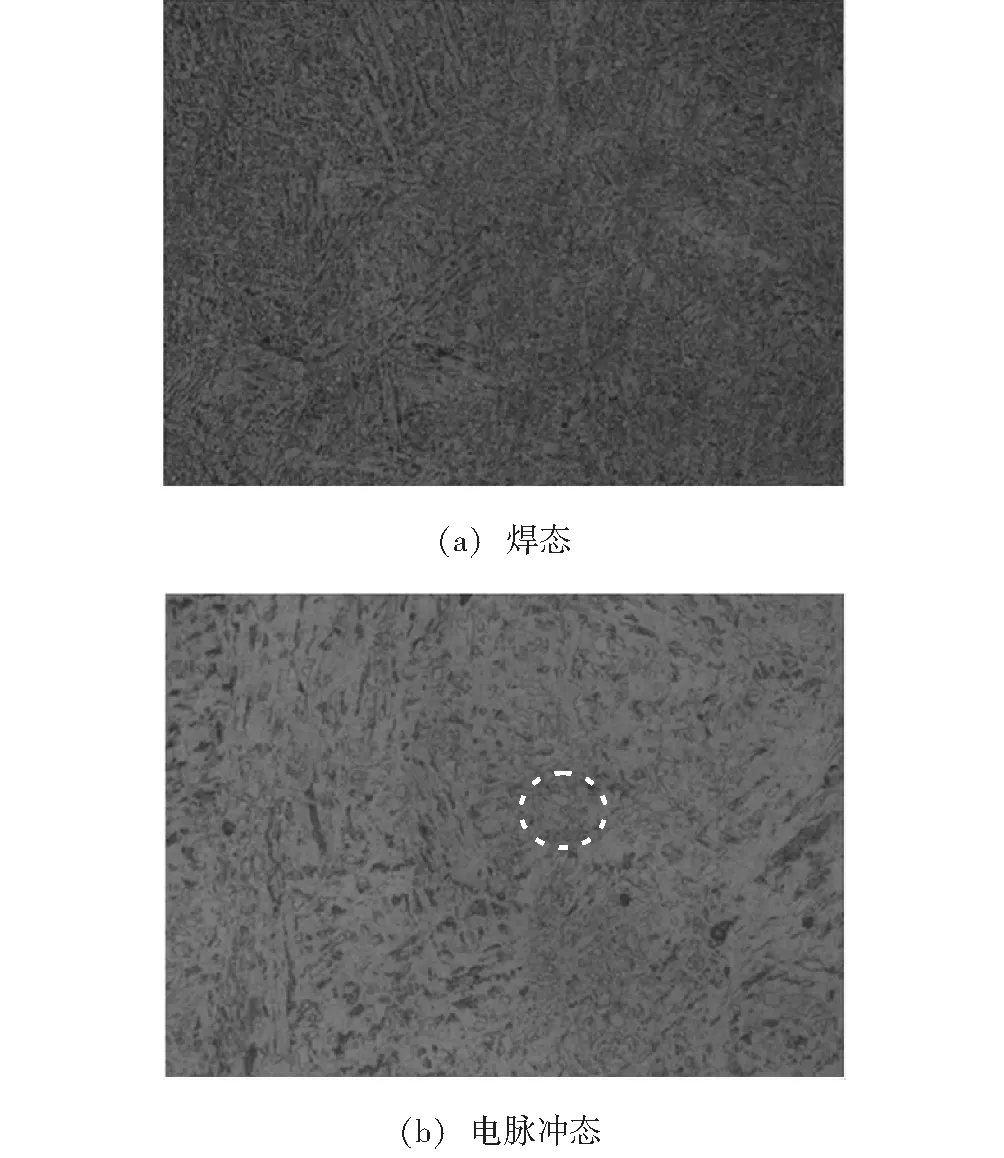

圖1為顯微組織形貌,光學顯微鏡顯示焊接熱影響區顯微組織主要為貝氏體、馬氏體和鐵素體,其中白色塊狀MA組元以小島狀分散分布,如圖1a所示。而圖1b中基本上不見塊狀MA組織,出現大塊白色晶粒,周圍密布著顆粒狀小晶粒,如白色虛線部分。

圖1 顯微組織

2.2 顯微組織晶粒分布

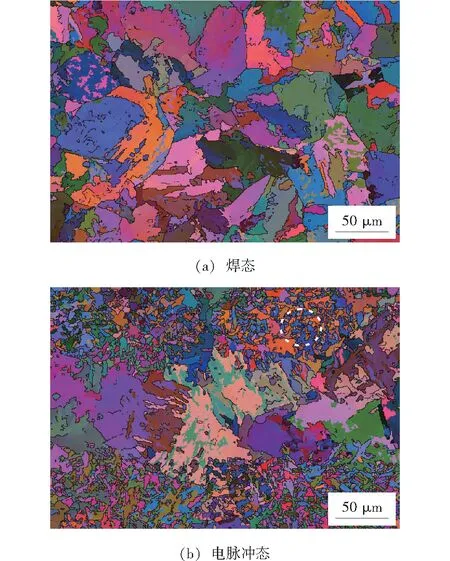

圖2為焊態和電脈沖態EBSD組織晶粒位向分布,焊態組織晶粒尺寸和位向分布較為均勻。電脈沖試樣中間部分為粗晶粒,而上下兩側密布細晶粒,分布形態與圖1b相似。

圖2 晶粒位向分布

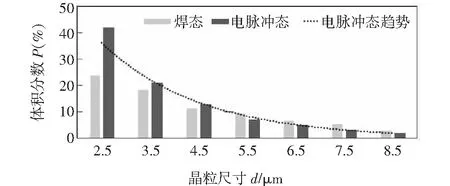

晶粒統計尺寸如圖3所示,電脈沖后細小晶粒分數明顯增加。

圖3 晶粒尺寸分布

強度與晶粒尺寸服從Hall-Petch關系,如式(1)。可見電脈沖處理使晶粒細化,可有效提高強度。

(1)

式中:σy和σ0分別是屈服強度和初始應力;ky為系數;d為晶粒尺寸。

晶粒細化對韌性影響通過降低韌轉脆溫度實現,如式(2)所示。

(2)

式中:β,B和C為常數;Tc為韌脆轉變溫度。

2.3 斷口形貌

斷口形貌如圖4所示。與圖4a的焊態脆性解理斷口形貌相比,電脈沖態試樣的脆性解理斷口中間部分出現韌窩,晶界出現撕裂棱,如圖4b所示。而周邊密集的小晶粒,與圖2b、圖1b類似。

圖4 斷口形貌

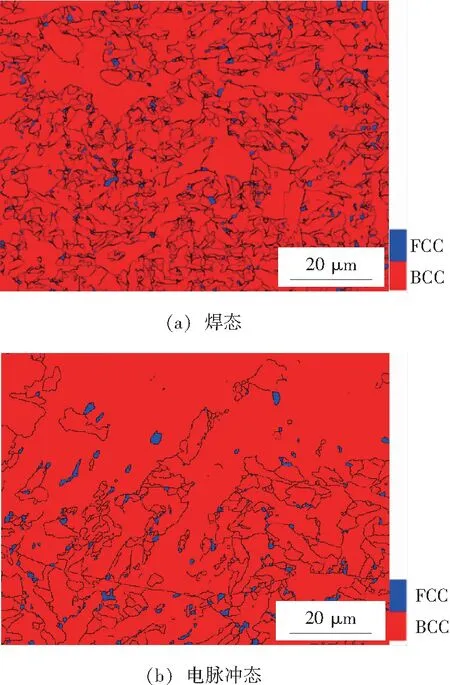

2.4 相分布

一般而言,HAZ中MA組元或粗晶斷口呈典型的脆性解理形貌,如圖4a所示,然而圖4b所示電脈沖處理后斷口呈現斷口塑性形貌。為進一步確定塑性部分的性質,對電脈沖處理后出現的“粗晶”形態(如圖1b和圖2b所示)進行相分析,如圖5所示,其中藍色為面心立方相,紅色為體心立方相,黑色線條為晶界。焊態和電脈沖態試樣的面心立方相體積分數分別為2.02%和4.62%。圖5a顯示的焊態面心立方相分布較分散,且以塊狀存在。圖5b電脈沖態的面心立方相主要分布于粗晶上下兩側。

圖5 相分布

研究表明馬氏體奧氏體晶粒尺寸對韌性影響異常敏感,奧氏體晶粒超過1 μm2即引起脆化[13]。面心立方相晶粒尺寸分布如圖6所示。電脈沖處理態面心立方相晶粒主要分布在0.05 μm,而焊態的集中在0.25 μm。電脈沖處理細化晶粒效應明顯。焊態面心立方相晶粒超過1 μm 的體積分數2.32%,而電脈沖態的為0.59%,電脈沖消減脆性組元尺寸效果明顯。晶粒細化原因除了奧氏體化的大過冷度之外,電脈沖的電能降低奧氏體形成的自由能[14],因而提高奧氏體形核率,降低奧氏體尺寸,促使晶粒細化。

圖6 面心立方相晶粒尺寸分布

2.5 沖擊韌性

焊態試樣的沖擊韌性平均為8.55 J,2個序列和5個序列脈沖處理試樣平均沖擊韌性分別為10.62 J和14.73 J,分別為焊態試樣沖擊韌性的1.24倍和1.72倍,電脈沖處理增韌效果明顯。考慮到電流作用斑點面積并未分布整體截面,按電脈沖處理面積標定后,5個序列脈沖試樣沖擊韌性對應為0.48 J/mm2,超過了母材韌性值(0.46 J/mm2)。

3 討論

3.1 電脈沖處理熱影響的亞毫域特性

顯微組織中MA脆性組元、裂紋甚至晶界等脆性因素,位錯密度大,電阻率大于基體,設為基體的4倍[14-15]。在脈沖電流導通瞬間,電流因脆性因素電阻大而產生焦耳熱集中,致使脆性因素溫度升高,由于焦耳熱產生的溫升與電阻呈線性關系,則溫升使脆性因素熔化,形成的液態覆蓋在基體晶界,顯微組織和斷口正好平行于晶界時,出現“粗晶粒”,如圖1b、圖2b和圖4b。粗晶形態與電脈沖愈合裂紋的顯微組織形態相似[16],說明該局域發生了熔化,為電脈沖作用斑點。斑點周邊密布大量細小晶粒,由于該微域電阻小,焦耳熱小,但由于傳熱作用使該微域呈點狀局部熔化,遇冷后結晶為獨立細晶。晶粒細小,無法填充滿晶界空隙。細晶的遠處基本無電流作用痕跡。因此,粗晶和周邊的細密晶粒區域即為電流作用斑點,其寬度不超過0.2 mm。結合電脈沖態組織中幾乎無塊狀呈島狀分布的脆性組元、且液態薄膜厚度極薄的現象,可以確認該電脈沖參數具有識別脆性組元并使之熔化結晶,即亞毫域熱處理的特點。

3.2 沖擊韌性增加機理

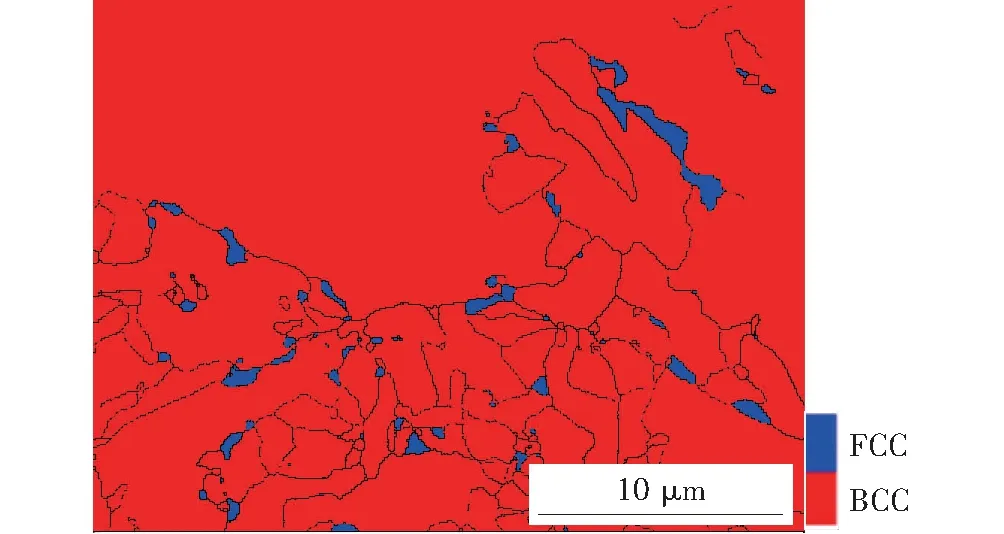

窄帶大電流電脈沖處理后快速冷卻,熔化區域的顯微組織應為馬氏體。為進一步確認增韌機理,將圖5b相分布圖放大如圖7所示。與焊態面心立方相小島狀分布不同,電脈沖態面心立方相沿晶界呈薄膜狀分布,且密布在粗晶附近。結合圖4晶界撕裂棱和脆性晶界的韌窩現象,認為晶界薄膜狀面心立方相即為圖4中塑性相。

圖7 電流斑點的相分布

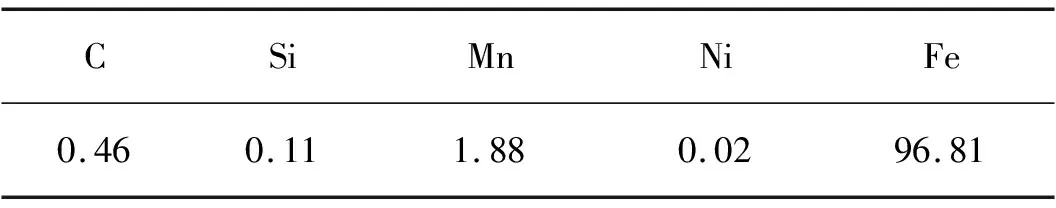

測量面心立方相化學成分見表1。可以看出,面心立方相含碳量高于基體,塑性相的高含碳量與文獻[12]測量結果一致。結合圖4b的塑性形貌和面心立方晶格結構,可以確認是沿晶界薄膜狀分布的面心立方相為奧氏體,基于與基體熱影響區組織的顯著不同,可以認為奧氏體為電脈沖作用產生。電脈沖產生奧氏體其機理在于電致焦耳熱效應和非焦耳熱效應2方面。脆性因素焦耳熱集中,形成溫度梯度。根據Boltzmann分布規律,電場作用下原子濃度D1可表示為:

表1 電流斑點的化學成分(質量分數,%)

(3)

式中:n0和k1為常數;q為每一載流子的電荷量;V是電壓;T為溫度。

由式(3)可知在溫度梯度和電位梯度驅動下產生的向脆性組元處的原子遷移DV梯度為:

(4)

在冷卻階段,雖然電場已移除,然而脆性組元與基體的晶界仍存在溫度梯度,由此產生原子遷移DT服從Boltzmann分布:

(5)

式中:D0為擴散系數;k為擴散常數;Q為激活能。

若脆性組元與基體存在100 ℃的溫度梯度,則原子向脆性組地處遷移通量高于基體3倍。

聯合式(4)和式(5)可以看出,在加熱和冷卻階段,由于脆性組元處高溫和高電位,使原子遷移產生定向性,使脆性組元晶界富碳。依據奧氏體化學成分穩定性原理,高碳含量降低了Ms點,促使奧氏體室溫穩定。

焦耳熱產生的溫度梯度,形成不平衡熱膨脹,脆性組元處因高溫屈服強度低而承受壓應力,形成應力梯度。根據奧氏體機械穩定性原理,晶界壓應力降低了馬氏體開始轉變溫度和轉變終了溫度,不僅促使奧氏體殘{JP留至室溫,并促進奧氏體以晶界薄膜狀形態存在。

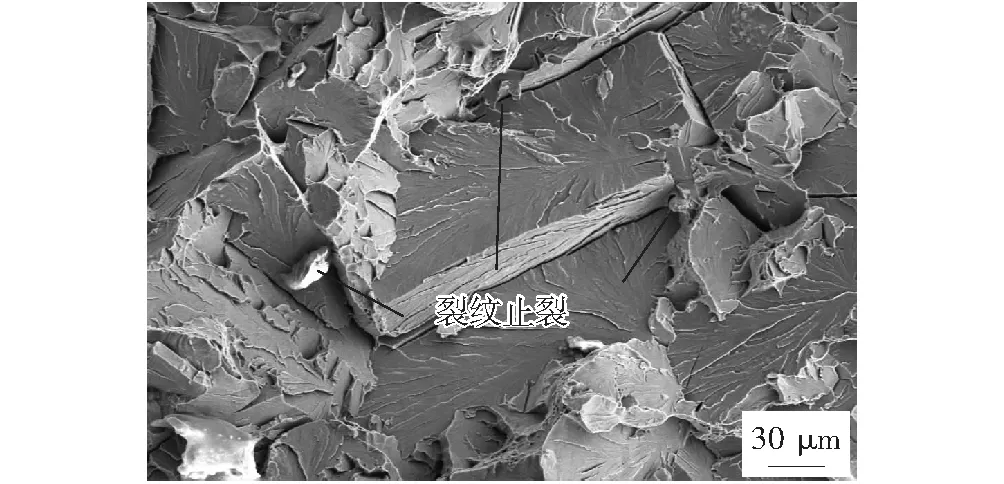

MA組元形態一般認為有3種:塊狀,長條狀和混合狀[8],其中塊狀對韌性影響最為顯著[7],而長條甚至薄膜狀有利于韌性增加。當奧氏體以薄膜狀形態存在時,與塊狀MA組元引起的解理斷口形貌相比(圖4a),薄膜狀奧氏體組元存在于晶界,奧氏體強度低會吸引裂紋,并使裂紋被晶界捕捉,裂紋擴展能消耗大。當裂紋能量不足以克服擴展能時往往出現止裂現象,典型的斷口形貌如圖8所示。該結論與長條狀奧氏體形態對韌性影響一致[17]。

圖8 裂紋在晶界止裂

4 結論

(1)窄帶大電流的電脈沖消減高強鋼焊接熱影響區脆性組元,并驅動碳原子定向擴散和壓應力集中,促進奧氏體室溫穩定,構建了高體積分數的沿晶界薄膜狀分布的奧氏體,是斷口形貌出現韌窩和撕裂棱等塑性行為的原因。

(2)窄帶大電流的電脈沖細化晶粒尺寸、消減脆性組元以及構建塑性奧氏體相,有效增加高強鋼焊接熱影響區韌性。

(3)窄帶大電流電脈沖的作用斑點窄,僅為亞毫米量級,具有局域韌化特點。