管路構件塑性變形連接技術研究進展及挑戰

劉欣,楊景超,李恒,*,張艷紅,楊智偉,谷箐菲,李光俊,黃丹

1. 西北工業大學 材料學院 凝固技術國家重點實驗室,西安 710072 2. 航空工業成都飛機工業(集團)有限責任公司, 成都 610092

航空、航天、汽車等領域高端裝備對長壽命、高功效、輕量化和高可靠等需求的日益增加,迫切要求其關鍵構件在材料上滿足輕質高強,在結構上滿足緊湊設計的需求。管路構件是各類高端裝備中不可或缺的一類關鍵構件。為了滿足液壓、燃油、環控和各種介質的傳輸需求以及作為結構框架的應用需求,需要將數量眾多的管路構件進行連接裝配組成管路系統。管路系統中的連接處往往為整個系統中最為薄弱的位置,且工作環境相當苛刻。以航空液壓管路為例,它們不僅要承受外界高低溫以及高頻振動,內部也要承受流體的脈動沖擊,且其對于連接強度、密封性與抗疲勞性均有較高要求,任意一處管路構件連接的失效將嚴重影響整體裝備的工作效率、服役性能與使用壽命。因此,發展長壽命、高可靠的先進導管端頭連接技術已經成為現代高端裝備制造的關鍵技術要求之一。管路構件塑性變形連接技術是一種精確、高效、高可靠以及環境友好的連接方式,且由于傳統焊接技術不適用于鋁與鈦合金、銅與高溫合金、金屬與復合材料等連接場合,采用管路構件塑性變形連接技術替代某些應用領域中焊接技術也是管材連接領域的發展趨勢。

對于塑性連接技術而言,接頭塑性成形、連接裝配過程與服役環境是影響管連接構件服役性能的主要因素。針對各種不同應用領域,人們提出了包括電磁變形連接、液壓變形連接與機械變形連接在內的多種不同的管路構件塑性連接方法。目前,隨著各種輕質高強難成形管路材料如高強鈦合金管的使用比例不斷增加,以及對管路連接緊湊性與服役性能要求的不斷提升,發展先進的管路構件塑性變形連接技術已經成為成形制造領域的研究熱點。

鑒于上述分析,本文分析討論了基于塑性變形的管路構件連接技術國內外研究動態。首先針對電磁變形連接、液壓變形連接與機械變形連接3類管端接頭塑性成形工藝進行了綜述與對比;然后總結了管路構件裝配工藝研究現狀,并從連接強度、密封性、抗疲勞性等方面綜述了目前對管連接構件服役性能的研究現狀;最后探討了目前管路構件塑性連接成形技術的發展趨勢與所面臨的技術挑戰。

1 管路構件塑性變形連接工藝研究進展

1.1 管路構件塑性變形連接原理

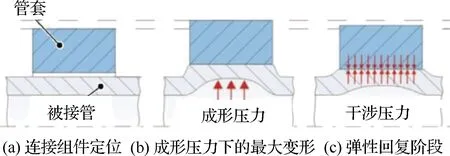

Mori等將管路構件塑性變形連接原理分為力配合連接(Force/interference-fit Joining)與形配合連接(Form-fit Joining)。力配合連接是基于兩個零件的彈性恢復的差異所產生的變形后零件之間的干涉壓力。圖1為力配合原理示意圖,在管子內部施加膨脹壓力,當壓強超過管子屈服強度時,塑性變形從管的內表面發生并向外擴展,當管子與管套相接觸后,隨著成形壓力的增加,管套與管子一起膨脹;當成形壓力釋放時,管套與管子都會發生彈性恢復;由于管子發生了塑性變形無法完全恢復,管套與管子之間將產生干涉壓力,在管套開始發生塑性變形前,管套與管子間接觸界面處將達到最佳干涉壓力。若進一步增加成形壓力,由于管套發生塑性變形,干涉壓力只能得到很小程度的提升。力配合連接的連接強度取決于連接組件之間的摩擦系數、干涉壓力和接觸面積,增加摩擦系數與干涉壓力,提升接觸面積將有效提升連接強度。對于形配合連接,其連接組件之一需要具有凹槽或凸臺等幾何元素。圖2為形配合接頭的兩種形式,通過將被接管擠入凹槽中或將凸臺嵌入被接管中能極大的提升連接強度與密封性,因此目前的各種連接工藝一般會同時采用力配合與形配合的連接原理以獲得最高的連接可靠性。對于一些大口徑薄壁具有較好塑性成形性能的管路,可以通過工模具的配合使兩根被接管材在軸向壓縮載荷的作用下同時觸發失穩,使其端頭發生卷邊配合形成連接,如圖3所示。這種連接方式不需要借助多余連接組件直接使管端發生連接,具有高效環保的優勢,能替代某些領域焊接。

圖1 力配合接頭連接原理圖[4]Fig.1 Principle of force-fit joint manufactured by expansion[4]

圖2 形配合接頭Fig.2 Form-fit joint

圖3 塑性失穩連接過程[5]Fig.3 Illustration of tube-tube end plastic joining by compression instability[5]

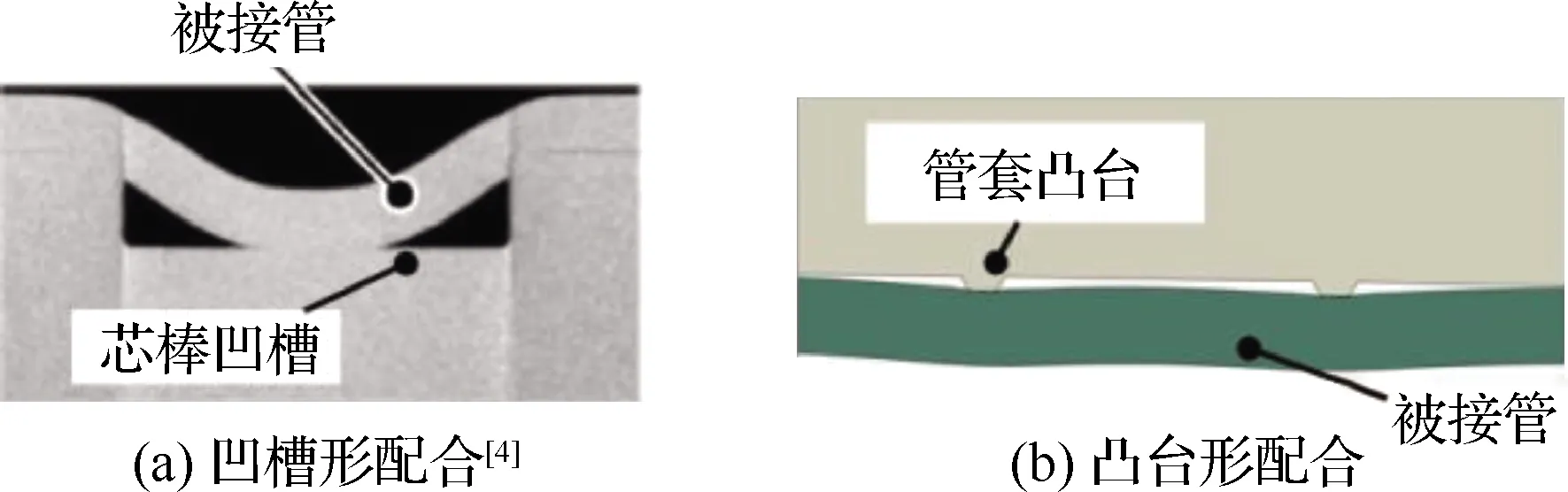

在管路構件塑性變形連接過程中,由于發生了塑性變形,材料的微觀組織與力學性能也將發生變化。圖4為Ti-3Al-2.5V管材在內徑滾壓連接前后微觀組織的變化,冷軋Ti-3Al-2.5V管的微觀結構是纖維狀的,β相分散分布在α相中,內徑滾壓過程所帶來的冷軋變形會使α相晶粒破碎,纖維組織變得致密。可見管路構件塑性變形連接過程是形性一體化成形過程,材料在這一過程中微觀組織的變化將顯著影響連接構件整體性能。

圖4 內徑滾壓過程微觀組織變化[6]Fig.4 Microstructure observation of undeformed and deformed area on transverse section of tube[6]

根據管路塑性變形連接工藝過程施加載荷方式的不同,將塑性連接工藝分為電磁成形連接、液壓成形連接與機械成形連接3大類,下面將針對這3大類工藝分別進行綜述。

1.2 電磁成形連接

電磁成形連接(Electromagnetic Forming,EMF)是傳統焊接和鉚接過程的一種可能的替代方法,可用于連接異質材料和管狀構件,不涉及采用焊接連接時溫度升高所帶來的材料畸變與強度降低的問題,且具有模具成本低,連接速度快等顯著優勢。

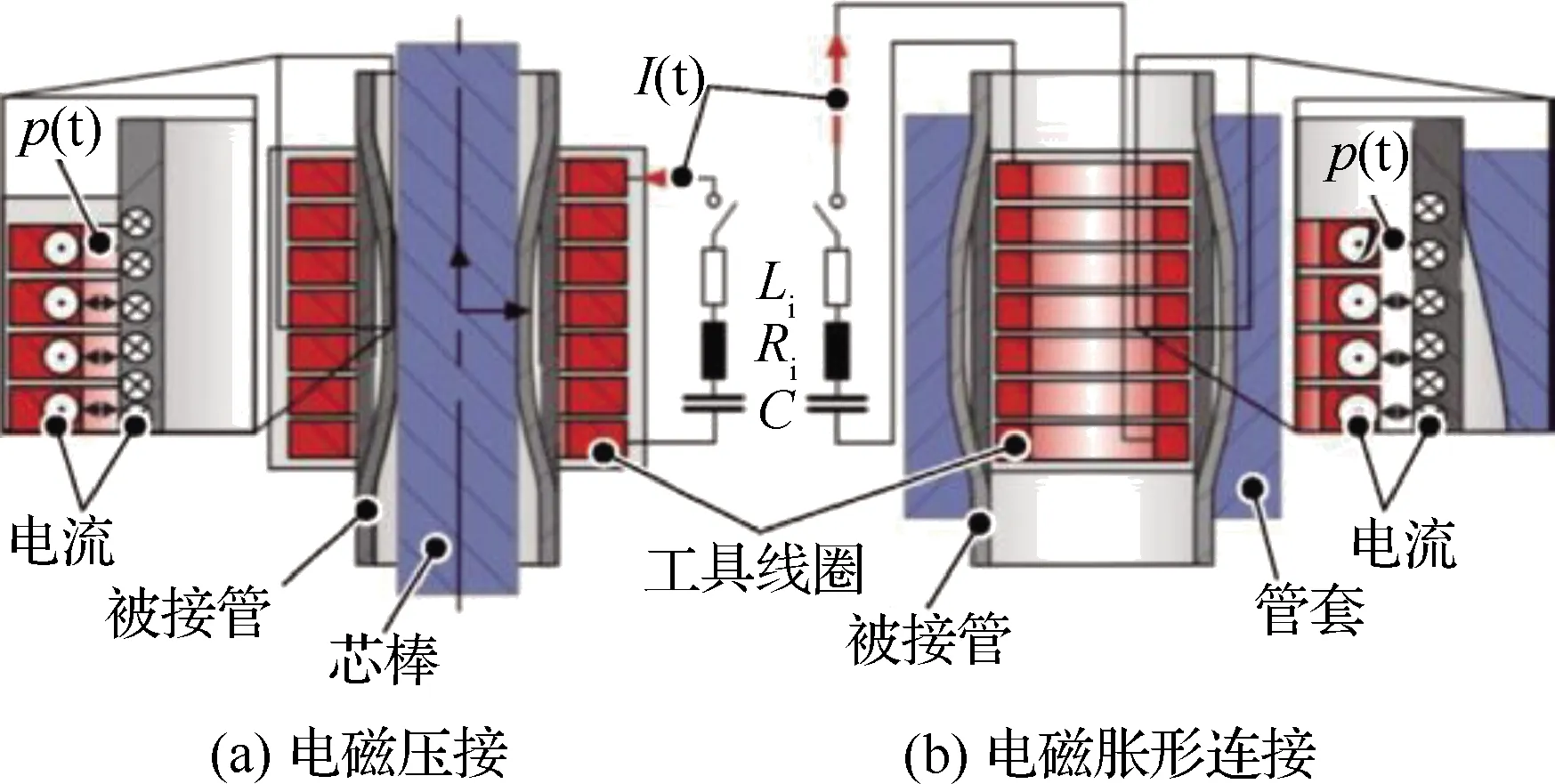

電磁成形是利用脈沖磁場成形高導電性金屬(如鋁)的高速過程。脈沖磁場的能量密度高,可用于工件的非接觸成形。如圖5所示,根據工具線圈和工件的布置,可通過電磁成形對管狀型材進行壓縮或膨脹,工業上最常用的電磁成形工藝是對管狀工件進行電磁壓縮連接。可以看出為了提升電磁連接的連接強度,連接組件中通常含有帶凹槽的芯軸或管套結構,通過將被接管壓入凹槽發生一定的塑性變形并與另一連接組件形成緊密干涉配合以提升連接強度與密封性能。Golovashchenko通過改變磁壓,預測了給定長度和深度的凹槽所需的成形壓力,且發現凹槽深度的增加和寬度的減小會導致所需成形壓力的增加,以及連接強度的提升。Park等研通過直接將電磁壓力作為輸入變量對電磁連接過程進行了有限元模擬和強度試驗研究,發現接頭中凹槽的深度與半徑,是影響接頭強度的主要因素,增加相同結構的凹槽對增加接頭強度沒有幫助,而將不同半徑或深度的凹槽組合在一起有助于提升連接強度。Weddeling等研究了3種不同的凹槽幾何形態對連接強度的影響,結果表明凹槽的結構為矩形槽時其連接強度最高,為三角形槽時連接強度最低。Hammers等研究了芯軸材料與其表面質量對連接強度的影響規律,發現通過提升芯軸的剛度和強度以及表面粗糙度能有效提升電磁成形的連接強度。可以看出目前針對電磁成形的研究多集中通過實驗方法研究連接組件的材料、結構與連接工藝參數對電磁連接強度的影響規律,缺乏能夠精確描述電磁成形過程材料快速變形特征的數值模擬研究。Psyk等認為目前阻礙電磁成形被廣泛應用的因素之一在于缺乏適用于電磁成形過程有限元軟件導致缺乏對電磁成形過程的定量模擬。

圖5 電磁成形原理示意圖[4,8]Fig.5 Process principle of electromagnetic[4,8]

1.3 液壓脹形連接

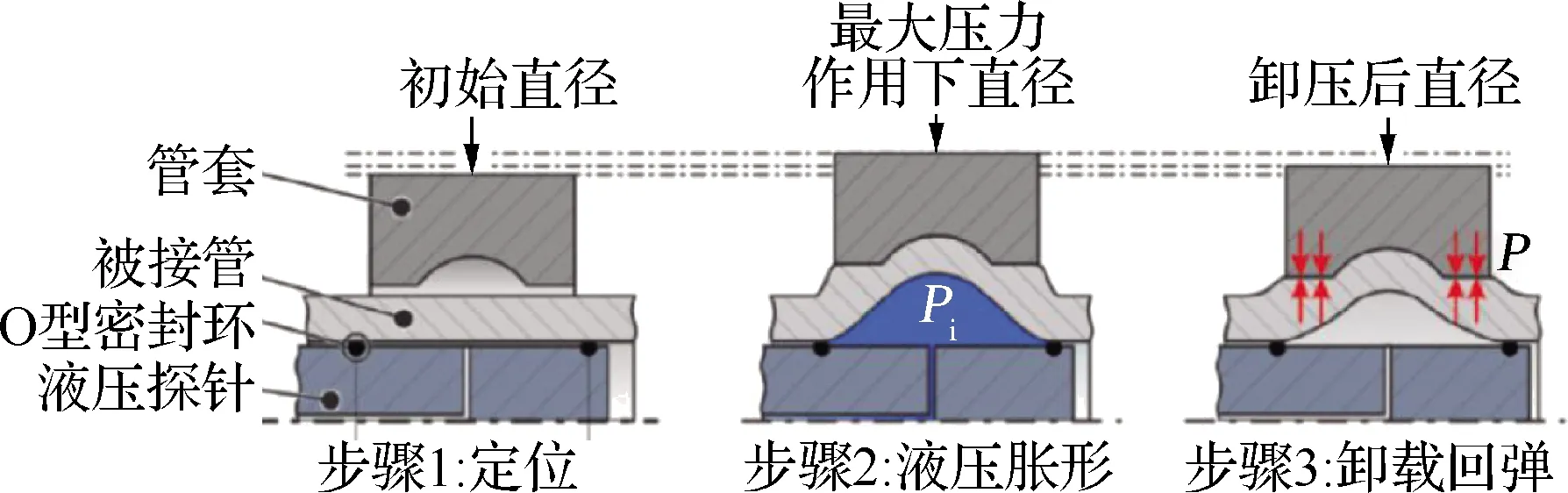

液壓脹形連接是一種基于流體的變形連接工藝,目前此工藝應用領域主要包括管束式換熱器、凸輪軸以及輕型結構框架。液壓脹形連接的成形過程可分為3個步驟,如圖6所示,首先將帶凹槽的接頭套在管子上,并將注水探針放入管中,然后通過水探針向間隙中注入加壓流體(水或其他液體媒介),當流體的壓力超過管子的屈服強度時,管壁發生塑性變形并與接頭的內壁相接觸,管壁被擠壓入接頭的凹槽中,當流體的壓力進一步增加,會導致管壁與接頭的同時膨脹,最大的流體壓力不能超過接頭的屈服強度,最后釋放流體壓力,管子與接頭同時發生回彈,由于管壁的回彈量小于接頭的回彈量,二者之間形成過盈配合。

圖6 液壓脹形連接工藝示意圖[15]Fig.6 Joining mechanisms and process sequence by die-less hydroforming[15]

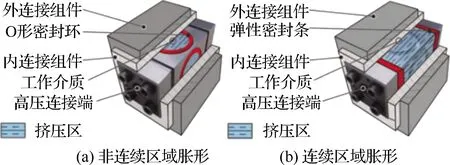

Weber等提出了一種可用于矩形管連接的液壓脹形裝置,如圖7所示,其工藝原理與旋轉對稱元件的連接原理相同,但脹形裝置中密封區域的設計不同,可分為非連續區域脹形和連續區域脹形,并建立了一種預測所需流體壓力的上下限的分析模型,并通過試驗驗證了該分析模型的有效性。Gies等提出了一種預測所需液體壓力的計算方法,分析了不同凹槽幾何形狀連接試件的凹槽填充特性。此外,通過拉伸試驗確定連接試樣的連接強度。結果表明,凹槽的坡口角度是影響連接強度的最重要因素。Weber等提出了一種液體壓接管路構件連接方法,通過對管套外表面施加向內的液壓,使管套與被接管發生力干涉連接,并利用ABAQUS建立了連接過程軸對稱有限元模型,采用數值模擬與拉脫試驗相結合的方法,研究了連接組件最大彈性應變比對接觸強度的影響規律。可以看出目前對于液壓變形連接的研究多集中于解析模型的建立與試驗研究,尚缺乏能精確描述基于流體壓力成形特征的數值模擬研究。

圖7 矩形管液壓脹形方法[16]Fig.7 Hydroforming method of rectangular tube[16]

1.4 機械變形連接

將采用機械模具裝置對管端施加載荷完成管端塑性連接成形過程的連接工藝統一歸納為機械變形連接,所涉及到的連接工藝具體包括:擴口式連接、彈性介質脹形連接、剛性瓣模脹形連接、滾壓式連接、擠壓式連接、旋鍛連接、記憶合金收縮式無擴口連接以及局部塑性失穩連接。

1.4.1 擴口式連接

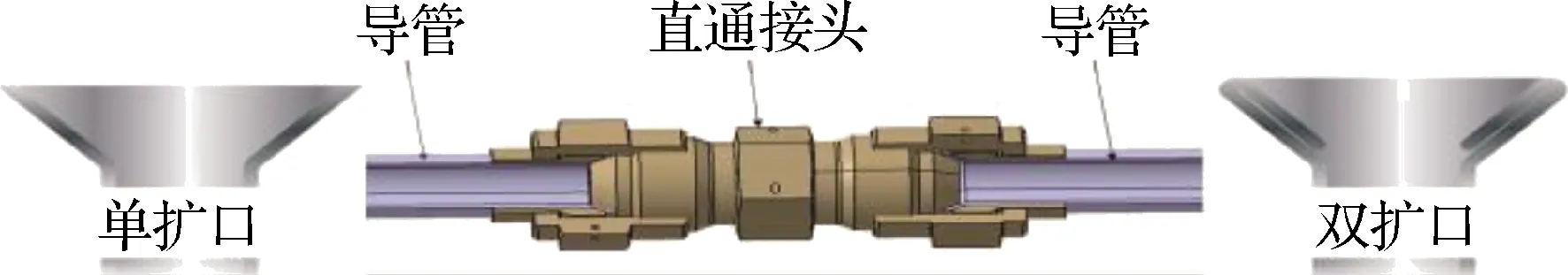

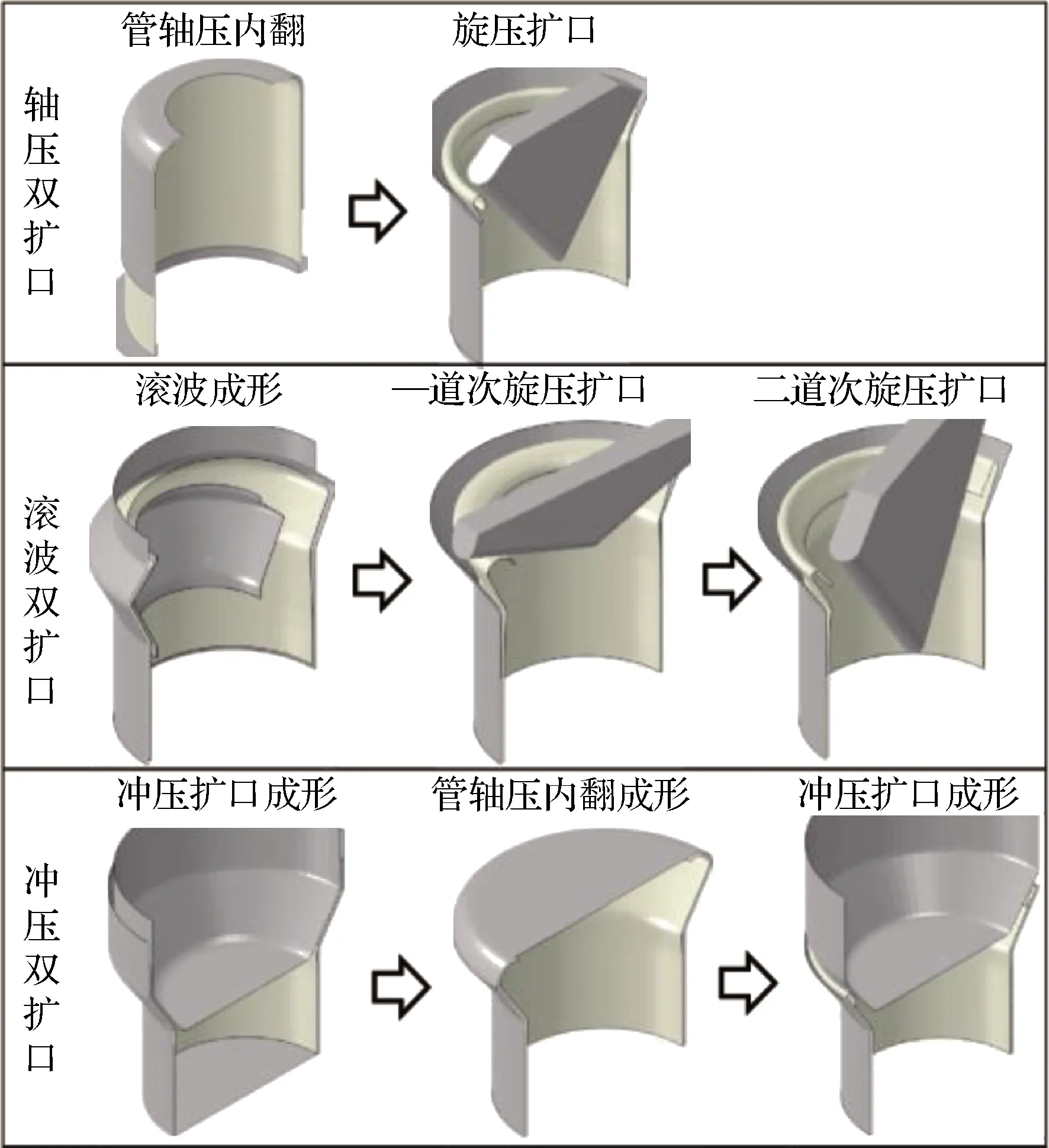

擴口式接頭是航空液壓系統里使用最廣泛的連接形式之一,最常用的是37°擴口,其他還有45°、60°和雙錐度擴口等。對管端完成擴口成形后,配合使用相應的螺母和管套,使管子擴口錐面與接頭錐面相互緊貼,形成金屬接觸面-面密封。圖8描述了單擴口和雙擴口兩種導管端頭連接結構。擴口式連接工藝最為關鍵的一步在于管端的擴口成形過程。根據擴口工藝方法的不同,擴口加工可以分為以下3類:手工工具擴口、沖壓擴口和旋壓擴口,其中手工工具擴口由于加工質量差、生產效率低一般不被采用。單擴口式管端一般采用沖壓的方法進行成形,雙擴口式管端一般需要采用多道次成形方法,具體成形工藝包括軸壓雙擴口、滾波雙擴口、沖壓雙擴口,成形過程如圖9所示。

單擴口連接是航空工業中應用最早的剛性導管連接件,現在這種導管接頭仍廣泛應用于國內外飛機的液壓、燃油和環控等管路系統。雙擴口管外形與單擴口管相似,雙擴口管在擴口段有內、外兩層,且內外兩層之間成一定夾角,雙擴口連接結構具有較大的彈性密封面,不但可保證良好的密封性,該類導管接頭處還可承受較大的軸向拉應力,提高抗震強度。但雙擴口式連接結構只適用于較軟的鋁合金管材,雖然改善了抗震和密封性能,但最高設計壓力僅為21 MPa,只能滿足環控,滅火及供氧等管路壓力較低的系統。針對擴口式連接工藝,國內外學者采用數值模擬與實驗的研究方法,從成形工藝參數、模具結構、材料變形行為等多個方面展開了深入的研究,目前國內外針對單擴口工藝的研究較為充分,但仍缺乏關于雙擴口工藝的研究。

圖8 單擴口與雙擴口連接結構示意圖Fig.8 Schematic diagram of flaring and double flaring connection

圖9 雙擴口成形工藝[20]Fig.9 Schematic diagram of double flaring process[20]

1.4.2 彈性介質脹形連接

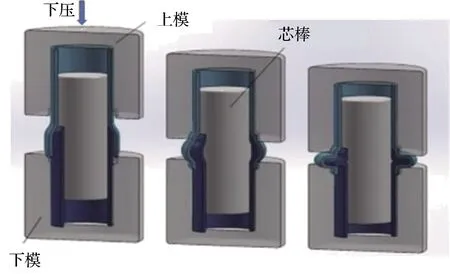

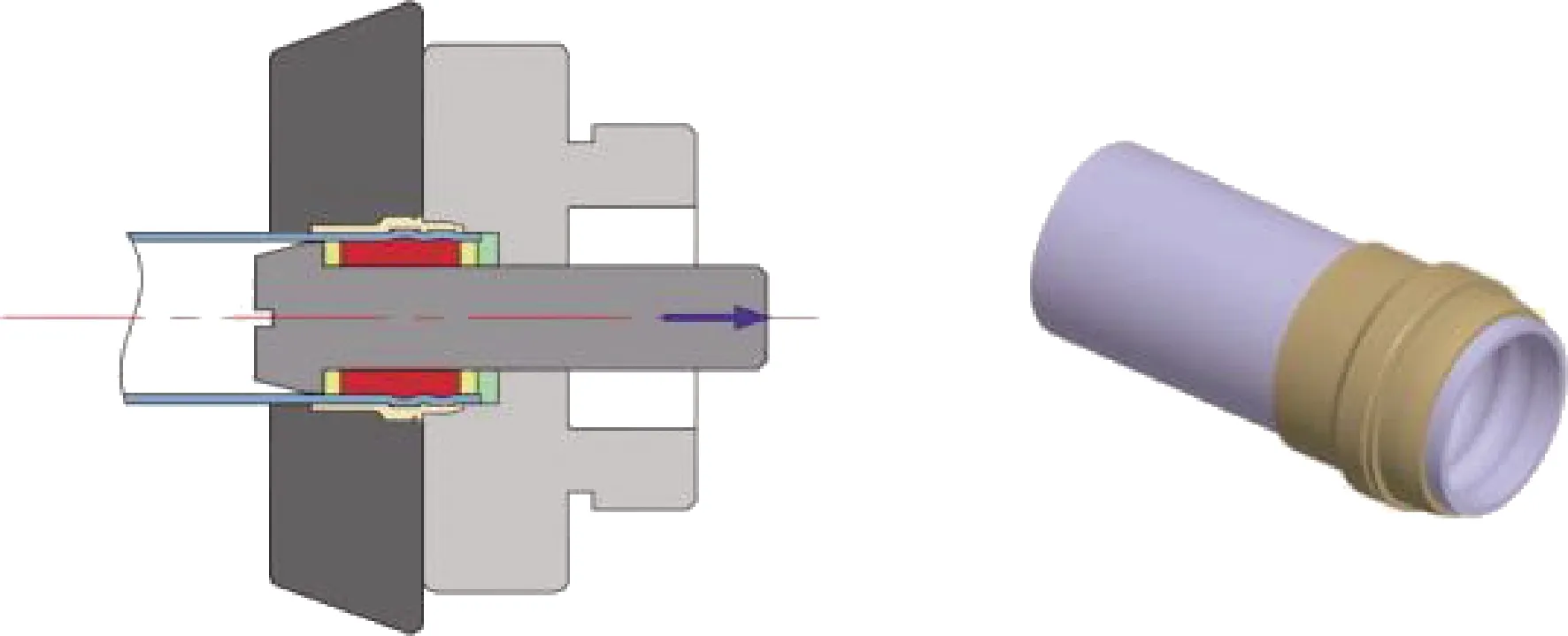

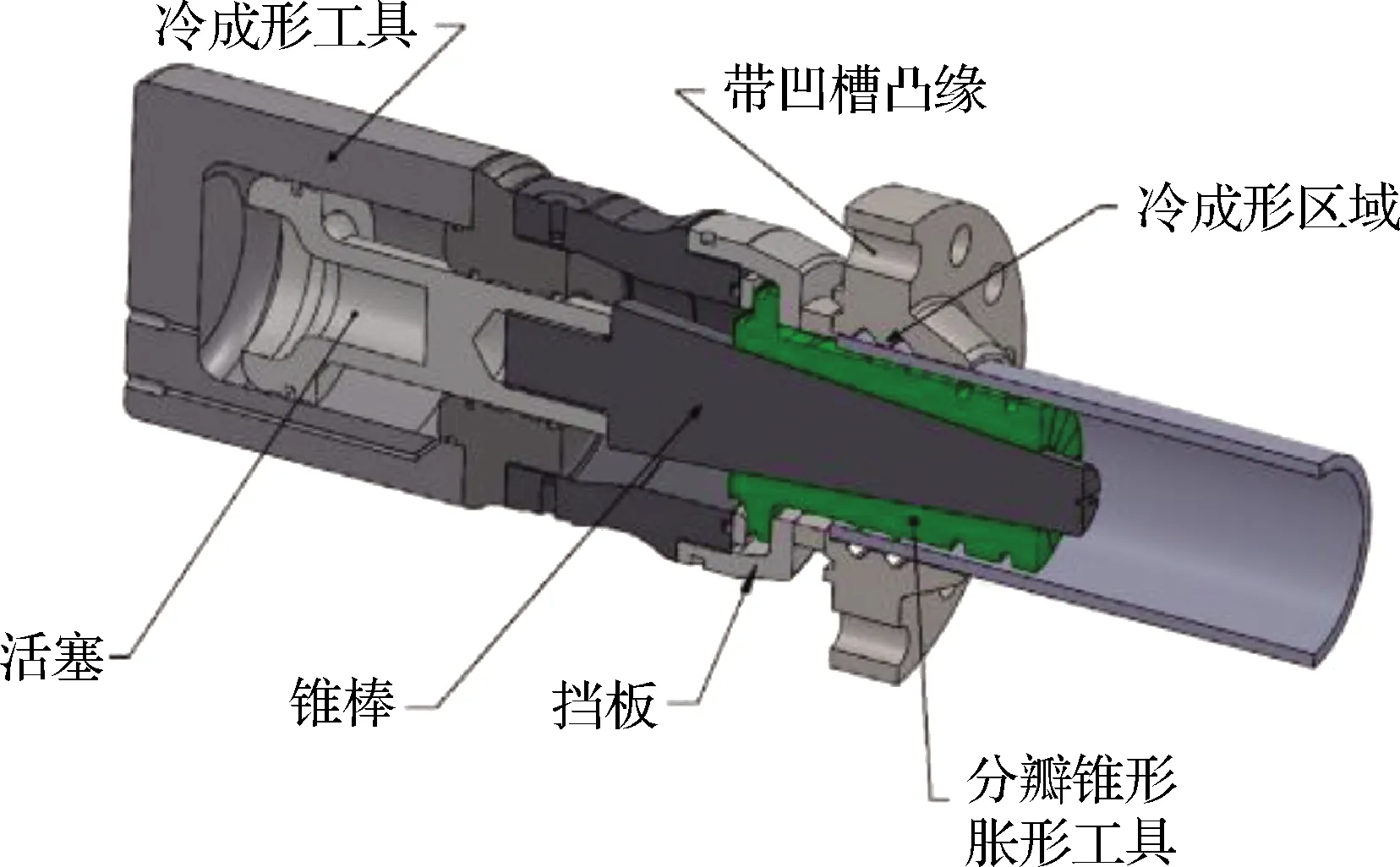

彈性介質脹形連接工藝過程如圖10所示,通過擠壓置于管材內部的橡膠等彈性介質,使之沿管材壁厚方向膨脹,從而對管壁施加沿徑向向外的壓力,使管壁發生彈塑性變形并被擠入管套中的凹槽中,同時管套也發生一定的彈性變形,卸載后管材與管套發生干涉配合連接與形連接。針對這種連接工藝,李光俊和詹梅對被連接導管材料性能和端頭成形工藝進行了工藝試驗研究,揭示了彈性介質的擠壓深度與管材壁厚、擠壓壓力的關系,確定了導管端頭成形工藝參數。Yang等采用有限元模擬與試驗驗證相結合的方法,研究了管接頭內凹槽結構對連接成形質量的影響,確定了合理凹槽結構、擠壓壓力范圍以及管材脹形高度范圍。Shirgaokar等采用數值模擬的方法,通過直接對彈性介質施加徑向壓力使管端與帶有凹槽的芯軸發生形配合,如圖11所示。通過彈性體施加壓力使管端變形的方法能使管端變形更加均勻,并能成形具有復雜幾何形狀的溝槽且能避免劃痕的形成。

圖10 軸向擠壓彈性介質脹形連接原理示意圖[33]Fig.10 Schematic presentation of clamping dies fabricating a tubular joint by elastomeric bulging process[33]

圖11 徑向彈性介質脹形連接原理示意圖[4,36]Fig.11 Process principle of hydraulic crimping[4,36]

1.4.3 剛性瓣模脹形連接

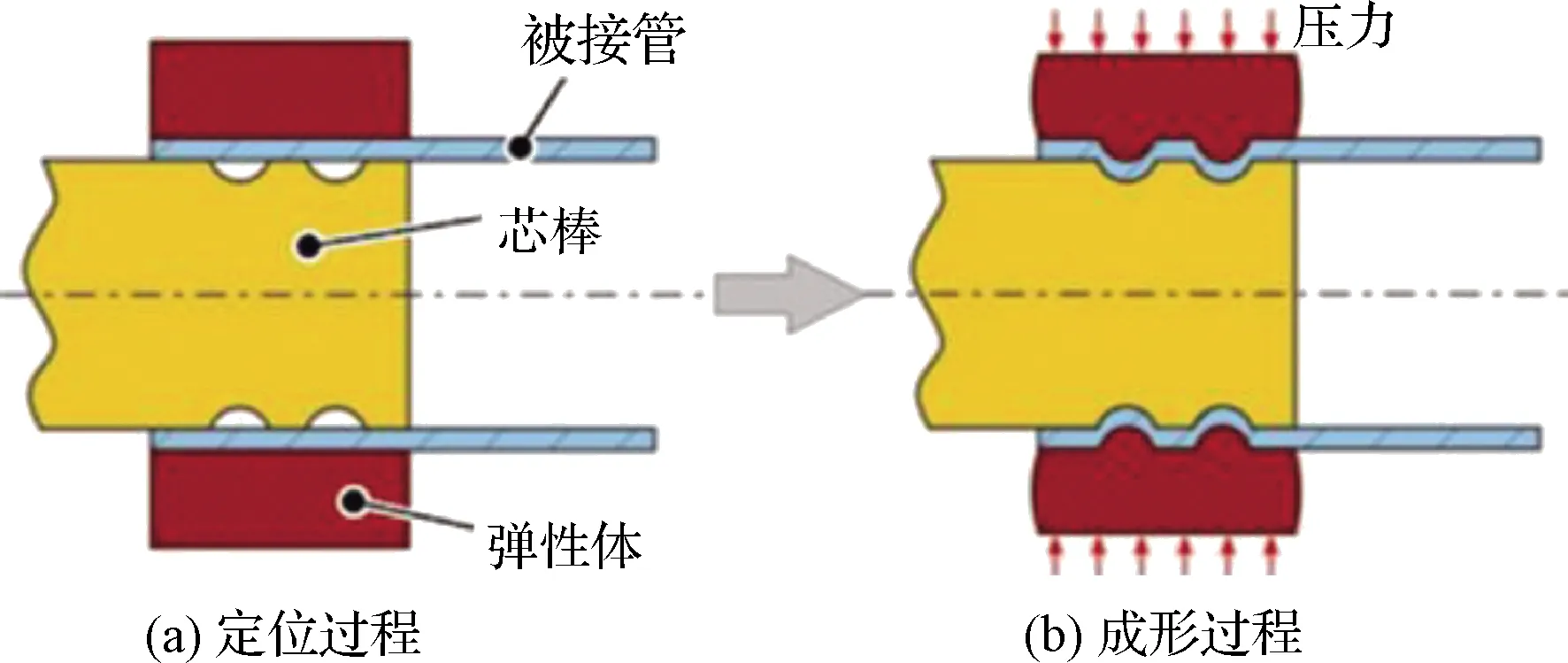

Henriksen等為了解決采用焊接工藝制備的管道-法蘭連接結構在天然氣存在的情況下進行維護時需要大量停機時間的問題,提出了一種采用冷成形工具將管子塑性膨脹變形為標準法蘭的連接工藝,所采用的脹形結構如圖12所示,冷成形工具主要部件包括擋圈、錐形分瓣膨脹工具、錐形壓頭和液壓驅動活塞。在冷脹形過程中,液壓驅動活塞壓縮,驅使分瓣的膨脹工具發生徑向分離,迫使管道冷變形至法蘭內壁的凹槽中,與法蘭形成干涉連接與形連接。這種基于管道冷變形的機械法蘭連接技術有望使管道的安裝、檢查和維護更加安全,成本更低。

圖12 剛性瓣模脹形連接原理示意圖[37]Fig.12 Main components employed in Quick flange process[37]

1.4.4 滾壓式連接

1) 內徑滾壓式連接

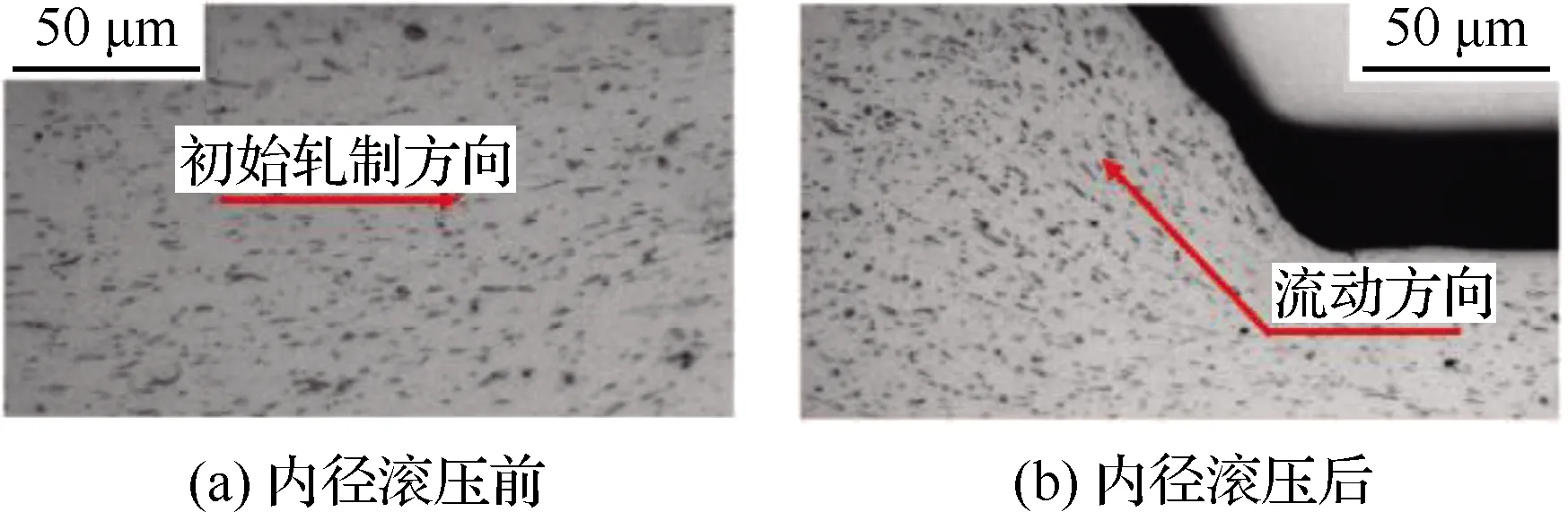

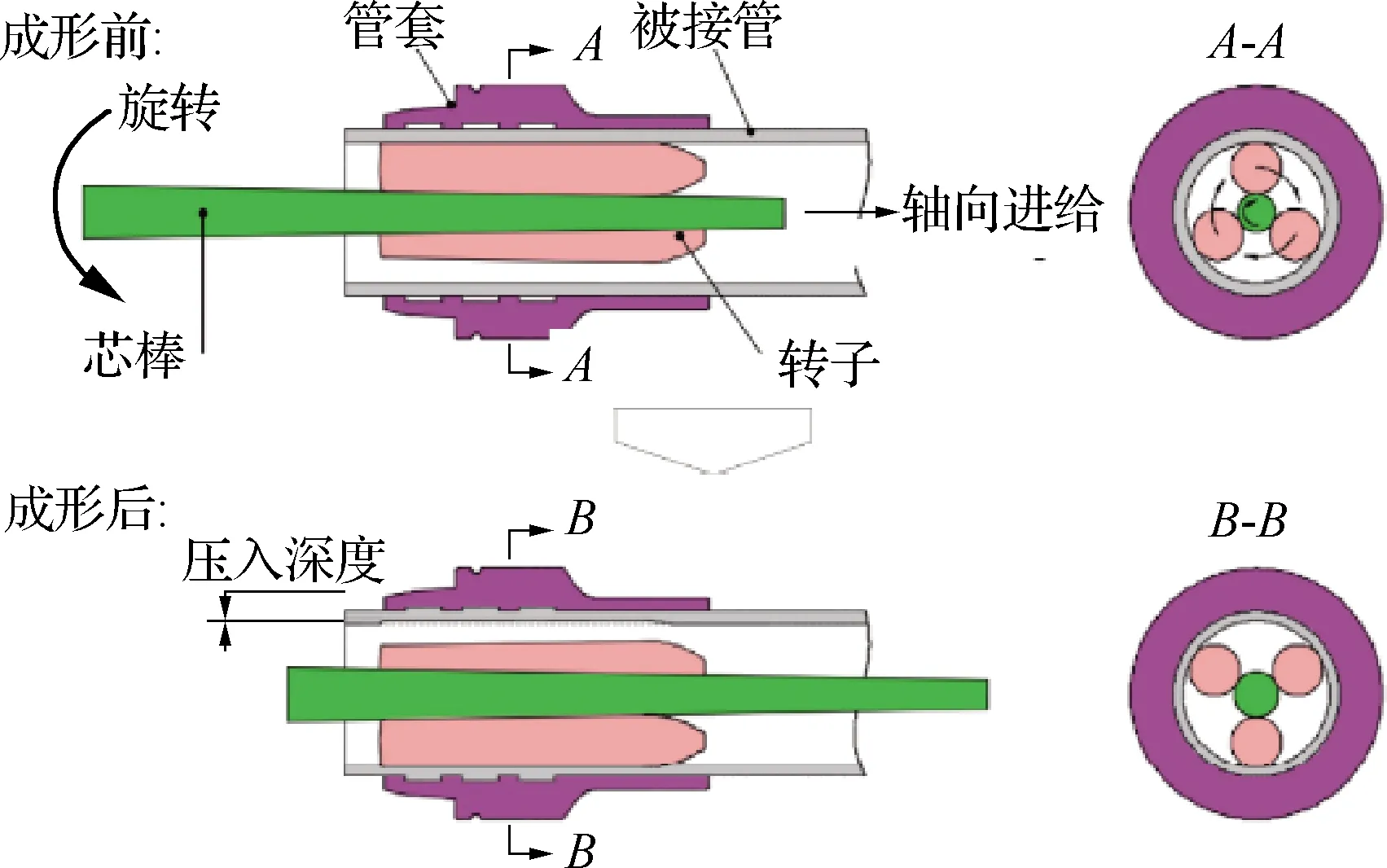

高強度鈦合金管因其優異的力學性能在液壓管道系統中得到了廣泛的應用,但它又是一種強度高塑性差的難變形材料,上述的擴口式連接與基于柔性介質的脹形連接都難以應用于這種管材的連接。內徑滾壓成形(Internal Roller Swaging,IRS)是一種旋壓工藝,具有良好的耐高壓與密封性能,是具有連接高強鈦管潛力的先進管路構件塑性變形連接技術,其連接原理如圖13所示,加載時,芯軸一邊旋轉一邊沿軸向進給,使得3個輥子在芯軸的帶動下一邊旋轉一邊沿管材壁厚方向移動,使管材被壓入管套的凹槽中發生彈塑性變形,管套發生彈性變形;卸載時,由于鈦管和管套的彈性模量不同,二者同時發生不同的回彈,導致它們之間產生干涉壓力,從而產生可靠的密封連接。Yang等采用有限元模擬結合試驗驗證的方法研究了高強鈦管在IRS成形過程中的非均勻流動變形行為。張榮霞等從材料、設備、工藝優化和性能驗證等方面介紹了國內28 MPa液壓鈦合金管路內徑滾壓連接工藝。研究結果表明,這種基于增量變形的連接工藝在制造高強鈦管連接構件方面具有明顯優勢,通過準確控制被接管的變形量可有效提高構件的連接可靠性。

圖13 內徑滾壓連接過程示意圖[6]Fig.13 Joining mechanisms of Internal roller swaging[6]

2) 外徑滾壓連接

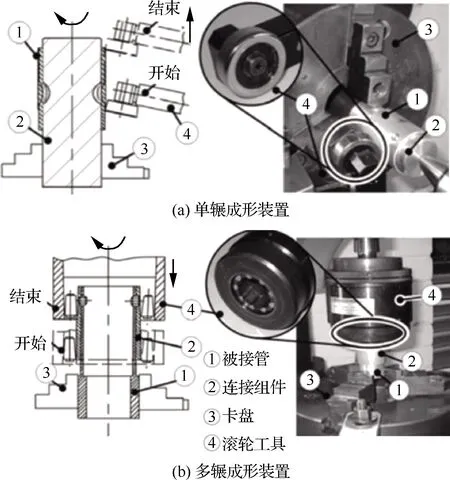

Marré等通過借鑒旋轉拋光(Rolling Burnishing)工藝的作用原理及其工具,通過采用硬質輥子在管材外壁上滾動對管子施加徑向壓縮力,使其與芯軸發生干涉連接,這種連接工藝被稱為外徑滾壓連接(Joining by Rolling),其成形裝置如圖14所示,包括單輥成形裝置與多輥成形裝置,圖中①為被接管;②為連接組件,③為卡盤,④為滾輪工具。PrZybylski等討論了成形裝置與不同芯棒表面狀態對連接強度的影響規律,其研究結果表明多輥成形裝置的連接強度比單輥的高80%,當芯棒表面存在凹槽結構時能有效提升連接強度,同時在芯棒與管材之間增加粘接劑能使連接強度更高。

圖14 外徑滾壓連接過程示意圖[39]Fig.14 Principle of joining by external rolling[39]

1.4.5 擠壓式連接

1) 徑向擠壓式連接

徑向擠壓式連接廣泛應用于各類飛機的液壓、氣動、環控和燃油等系統中,其設計壓力可達20.7~27.6 MPa(3 000~4 000 psi),設計標準主要依據SAE的AS4459、Boieng公司的27D0001/27M101/BPS-F-142,公制標準采用ISO7169。徑向擠壓的原理圖如圖15所示,通過對接頭外壁施加擠壓變形力,使接頭與管子同時發生彈塑性變形完成干涉配合連接。歐陽小平等對這種連接方式進行了綜述,但鮮見其余相關研究報道。

圖15 徑向擠壓式成原理圖[19]Fig.15 Schematic illustration of radial extrusion[19]

2) 軸向擠壓式連接

軸向擠壓式管接頭可應用于高壓鈦合金管路(5 000 psi)與低壓的鋁合金管路(1 500 psi)的連接系統,滿足SAE AS5958標準要求。軸向擠壓式連接的原理如圖16所示,管接頭由帶齒槽結構的管套與擠壓環構成,在連接過程中,使用擠壓工具將擠壓環沿著管套軸向推進,對管套和管子施加徑向壓縮力,使管套的齒槽結構嵌入管壁,形成干涉連接。軸向擠壓式管接頭具有體積小、重量輕、裝配方便等顯著優勢,僅需手持工具在少于60 s的時間內就能完成裝配過程。

圖16 軸向擠壓連接原理示意圖[41]Fig.16 Schematic diagram of axial extrusion connection[41]

1.4.6 旋鍛連接

旋鍛成形技術起源于20世紀的美國,因其成本效益高,節約材料量大,廣泛應用于汽車、航空等行業。旋鍛成形是一種增量成形工藝,它利用3個、4個或在特殊情況下多達8個鍛模圍繞工件一起排列,鍛模相對于工件在徑向和軸向同時移動,其示意圖如圖17所示。鍛模在成形過程中執行高頻徑向運動與短時沖擊,行程頻率范圍從1 500~10 000次/min,這種高頻沖壓和多向鍛造工藝有助于提高材料的塑性和變形均勻性。基于這些優點,旋鍛工藝通常用于棒材的削尖、精密管的成形和2個工件的連接等領域。通過旋轉鍛壓工藝可以將不同直徑的管件連接在一起,由于重疊部分的正聯鎖和接縫處的附加焊接效應,可以產生高強度和耐用性的接頭。與焊接工藝相比,旋轉變形連接方法與材料和界面特性無關,克服了焊接工藝連接異質管路構件困難的問題。Zhang等針對旋鍛成形工藝連接不同直徑管子的工藝過程,采用模擬與試驗研究方法,研究了成形參數對連接管件拉伸強度與連接機理的影響,研究結果表明在鋼管的重疊部位可以形成凹弧接頭,當內管端到鍛模中心的距離需要超過一定的值,搭接區域的長度應超過變形區域的長度,最大應變和最大應力發生在兩管厚度變化較小的凹形連接區域,拉脫試驗結果表明采用旋轉鍛壓法連接鋁管與銅管時其連接強度能達到鋁管拉伸強度的62%。

圖17 旋鍛連接工藝原理示意圖[41]Fig.17 Schematic diagram for rotary swaging connection method[41]

1.4.7 記憶合金收縮式無擴口連接

形狀記憶合金(Shape Memory Alloy, SMA)是20世紀60年代初發展起來的一種新型功能材料,因其能發生熱彈性馬氏體相變而具有形狀記憶效應,利用SMA的形狀記憶效應對管路構件進行連接是其最早的商業應用之一。形狀記憶合金收縮式無擴口連接技術因其高連接強度和高可靠性極具應用前景。

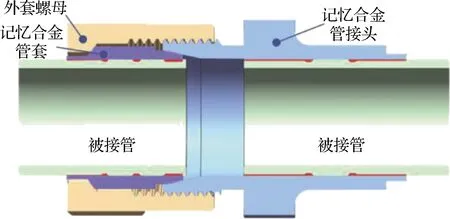

根據記憶合金管接頭結構的不同,記憶合金收縮式無擴口連接可分為永久式和可拆卸式。其中永久式連接采用一個帶內脊的SMA管套對管端進行連接,可拆卸式連接如圖18所示,采用SMA管套與SMA管接頭分別對管端進行連接,隨后用外套螺母將管套與接頭擰在一起完成裝配過程。永久式與可拆卸式的SMA管連接件對管端的連接原理在本質上相同,故連接工藝也類似,均是通過機加工獲得初始內徑小于被接管外徑的管連接件,在特定低溫條件下對連接件進行擴徑加工使其卸載回彈后的內徑大于被接管的外徑,在管端連接過程中將擴徑后的管連接件套在被接管上至指定位置,在隨后的升溫過程中管連接件會發生收縮回復從而與被接管抱緊,其內壁的內脊咬進被接管中使被接管發生塑性變形并形成線密封從而完成連接過程。目前應用于制備管接頭最為成熟的記憶合金為NiTiFe形狀記憶合金,采用這種材料制備的管接頭在低溫擴徑后需放置于液氮中儲存運輸,但裝配過程簡單便捷,只需手動裝配、室溫自然升溫后即可完成連接。后續發展起來的NiTiNb形狀記憶合金管接頭克服了需液氮儲存的問題,降低了應用成本,安裝時加熱到逆相變溫度以上即可完成形狀回復,工程應用方便。

圖18 記憶合金可拆卸式連接Fig.18 Shape memory alloy pipe joining process

由于記憶合金變形機制的復雜性以及其作為管接頭應用時所需經歷的多工序復雜熱力加載條件,該技術在國內尚未得到有效應用。針對這一應用背景,各國學者從形狀記憶合金原材料制備、形狀記憶合金的變形規律與機制、記憶合金管接頭連接工藝數值仿真與優化研究等多個方面開展了廣泛的研究,結果表明,提升記憶合金的形狀記憶效應與力學性能,優化管連接件的結構與工藝參數是發展該項連接技術的研究重點。

1.4.8 局部塑性失穩連接

局部塑性失穩連接技術是一種有望替代傳統焊接的新型薄壁管路構件連接工藝。Alves等利用軸向載荷作用下薄壁管產生平面外不穩定波的能力,提出了一種非對稱軸壓局部塑性失穩連接工藝,其具體過程、模具與樣件如圖19(a)所示,他們采用數值模擬與試驗相結合的方法確定了這種工藝的工藝流程與主要工藝參數,分析了材料的應力-應變狀態,并設計了相應的模具,證明了這種工藝的可行性。隨后Alves等采用類似的方法研究了對稱軸壓局部塑性失穩連接工藝,工藝過程如圖19(b)所示。Alves等于2017年又提出了一種類似的能保證管路構件外徑一致性的內扣型軸壓局部塑性失穩連接工藝,可應用于建筑工程中對管狀框架外觀要求較高的應用領域,工藝過程如圖19(c)所示。Yu等建立了軸向壓縮失穩工藝連接薄壁管的全過程數值仿真模型,并結合工藝試驗詳細討論了幾何參數對工藝成形性能的影響,其研究結果表明,管端軸向受壓發生失穩起皺變形是這種連接工藝的成形原理,因此在給定材料的條件下,管材自由端長度與管材半徑的比值以及管端的倒角是決定塑性連接工藝成敗的主要因素,管材的幾何參數必須滿足一定的臨界條件才能保證形成滿足要求的起皺,而且兩根管子的起皺輪廓要相互匹配才能形成具有足夠強度承受外部載荷的接頭。

圖19 塑性失穩連接工藝[55-57]Fig.19 Illustration of tube-tube end plastic joining by com-pression instability[55-57]

1.5 各連接工藝的比較

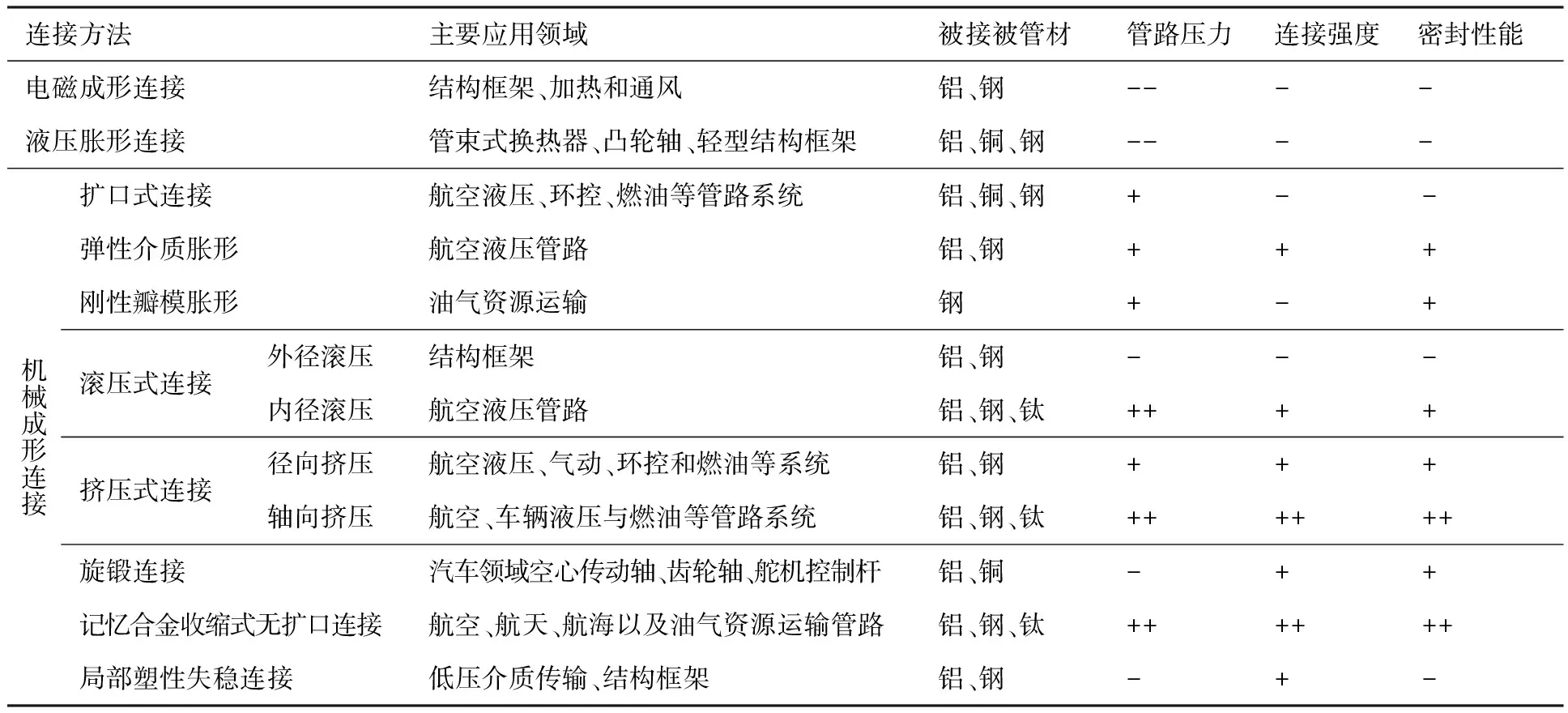

將各種塑性連接工藝歸類為電磁變形連接、液壓變形連接與機械變形連接3大類,并針對每種具體工藝進行了綜述,各種工藝的總結與對比如表1所示。可以看出由于各種連接工藝的成形原理不同,其應用領域與連接質量也不同。其中電磁變形連接、液壓變形連接、旋鍛連接以及局部塑性失穩連接一般應用于輕型結構框架、加熱或通風管路、齒輪軸等結構的連接,故對密封性與耐高壓的要求不高;在機械式連接方法中,擴口式連接的干涉力完全由螺母擰緊過程提供,管套與管端之間不存在力干涉與形干涉,故其連接強度與密封性能均不如后續發展起來同樣應用于航空領域的滾壓式連接、軸向擠壓式連接和記憶合金收縮式無擴口連接。通過進一步對比可以發現,記憶合金收縮式無擴口連接與軸向擠壓式連接的服役性能要好于其他同樣以力干涉與形干涉為連接原理的連接方式,這是因為這兩種連接方式都是通過管套的收縮對被接管施加徑向壓接力對管端進行連接,其中記憶合金式連接通過記憶合金管套與管接頭的形狀記憶效應對管端進行收縮式抱緊連接,軸向擠壓式連接是通過擠壓環的軸向強制裝配對管套施加徑向壓力完成對管端的收縮式抱緊連接,完成連接過程后兩種連接方式的被接管與管套的回彈方向相反,使得管套對被接管端具有更大的抱緊力從而提升了其耐高壓服役性能。而其余連接方式如彈性介質脹形連接、滾壓式連接、徑向擠壓式連接等,被接管管端與芯軸或管套的變形方向相同,卸載后回彈方向也相同,使得這些連接方式的最高工作壓力一般不超過28 MPa,難以滿足更高工作壓力的應用需求,且在服役過程中可能會出現高壓密封可靠而低壓發生泄漏情況。

表1 管路構件塑性變形連接方法Table 1 Tube joining by plastic deformation

2 管路構件裝配工藝研究進展

2.1 裝配定位與精度檢測

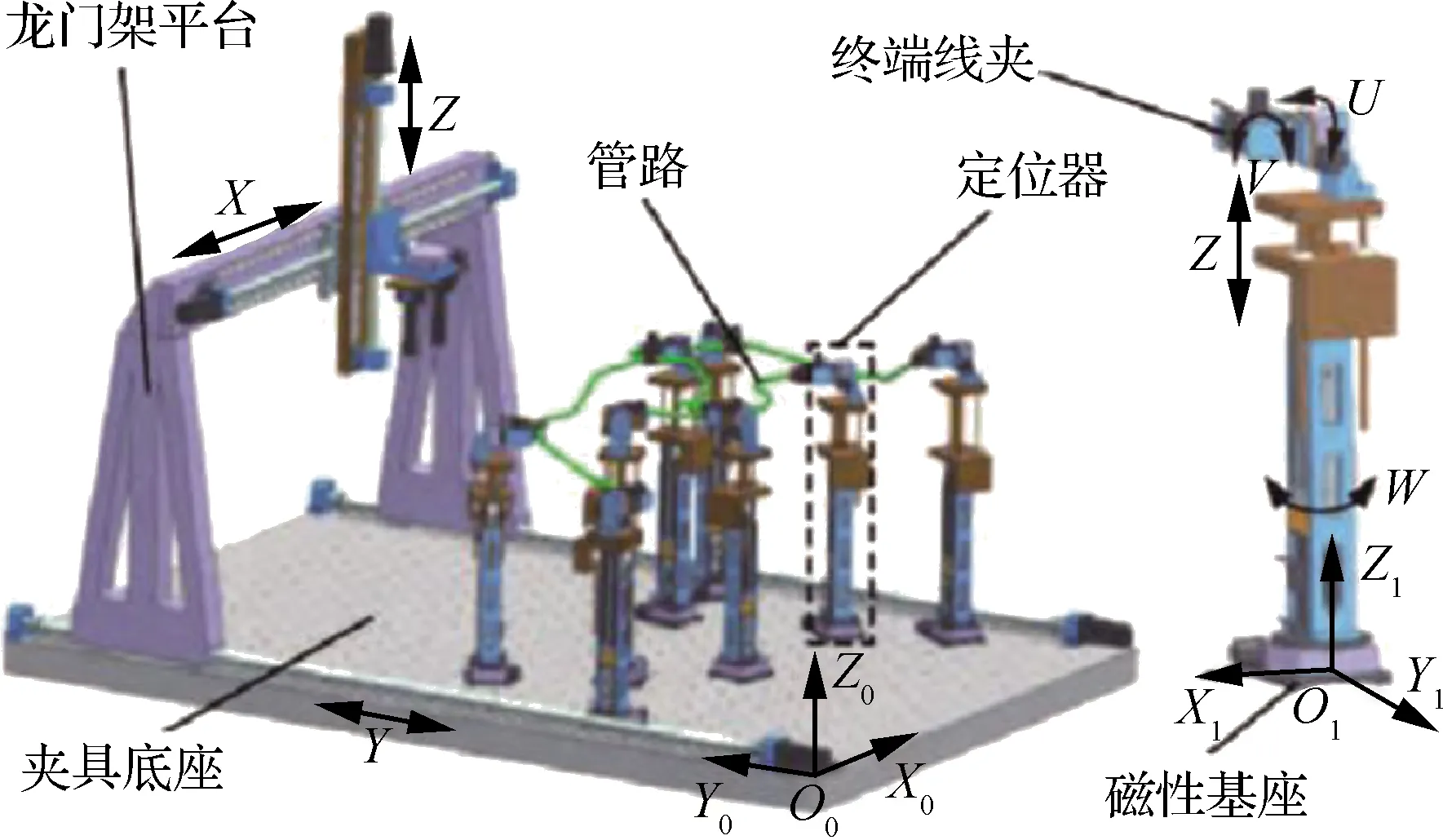

對于各類介質傳輸用途的管路構件,一般需要對其進行連接裝配組裝成管路系統。傳統的管路構件裝配工藝通過采用專用焊接夾具對管路構件進行定位,由于需要從裝備中取樣并做成樣管,然后根據樣管制備夾具,且整個裝配過程全靠人工操作,使得裝配周期長且可能需要反復修改裝配夾具,導致工作效率低且裝配管路尺寸一致性差。因此傳統的管路裝配工藝已難以滿足各先進裝備高精度、多型號、短周期的制造需求。顧城歌等針對分段安裝的管路在有制造誤差的安裝接口裝配時需要人工費時費力修配分段管件的問題,提出了在數字化虛擬空間對管件進行協調安裝再設計的方法,能夠對分三段進行安裝的空間任意走向管路進行協調求解,提供參數確定的協調指導結果;涂婉麗等針對船舶管路系統,在分析管路系統的結構和裝配工藝基礎上利用Unity3D虛擬仿真平臺設計了虛擬裝配方案,能夠對管路現場安裝階段進行調試與指導,提升了船廠的生產效率。劉江省將虛擬裝配技術應用到了管路系統的設計工作中,借助于數據手套、定位跟蹤器、立體眼鏡等虛擬設備,通過開發一系列的高效實用的算法,構建了一個面向管路裝配的虛擬裝配系統,并將其應用到了火箭發動機中。鄭聯語等設計并制備了面向管路構件裝配的自動化可重構柔性工裝系統,該系統由配置系統、控制體統和機械系統組成,通過配置系統軟件生成管路模型對應的管路工裝的實例模型和配置信息文檔,并通過控制體系生成相應的控制指令驅動機械系統完成管路構件高精度自動化裝配,其中機械體統的結構示意圖如圖20所示,主要由龍門型位移臺、管接頭定位器、管接頭末端夾持器和工裝底座平臺4部分組成,可實現對管接頭空間位置的精確調控,進而實現管路構件的自動化裝配。可見通過基于數值模擬仿真的虛擬裝配技術進行管路系統布局與結構優化,在此基礎上通過控制系統驅動柔性組合夾具進行管路構件自動定位與裝配,能有效提升整體管路的設計制造的效率與精度。

由上述研究可知,隨著虛擬裝配與數字控制技術的不斷發展,管路構件的裝配工藝已逐漸實現了自動化,裝配效率與質量顯著提升。然而對于飛機、船舶等大型裝備而言,由于其管路系統過于龐大與復雜,在大部分裝配與裝配精度檢測階段,人工裝配作業仍然占據了主要地位。為此,人們在虛擬現實(Virtual Reality, VR)技術的基礎上發展了增強現實技術(Augmented Reality, AR),可將虛擬信息疊加到現實場景中,對工人進行裝配技能培訓、裝配過程指導與裝配結果檢查,從而提升人工裝配過程的效率與質量。唐健鈞等綜述了AR技術在航空裝配領域的應用現狀并提出了一種飛機裝配作業增強現實智能引導系統,初步實現了在液壓管路裝配過程的實時引導和裝配結果的智能檢查。張秋月和安魯陵綜述了VR與AR技術在飛機裝配過程中的應用,指出將VR與AR相結合的混合現實技術(Mixed Reality, MR)可以對裝配所需的大量信息進行統一的管理,拓展了操作人員對于信息獲取的渠道和范圍,并降低了對操作人員視覺空間能力的要求,可大大減少裝配誤差的產生并提升裝配效率。張天針對大尺寸復雜彎管空間參數的測量精度難以保障、測量效率低的問題,提出一種基于多目視覺的非接觸式彎管空間參數測量方法。羅月迎等針對傳統船用彎管接觸式測量方法工作量大,精度不高,可能使管件表面變形而導致測量失真的問題,首次提出了一種新的基于機器視覺的船用彎管測量方法,設計并構建了一個雙目相機的測量系統。譚本能和唐純純以航空導管的矢量管形和增量管形規則為基礎,分析了導管的幾何特征,總結出在普通三坐標測量機上進行導管外形測量的具體方法。

圖20 管路構件自動化可重構柔性工裝系統[60,63]Fig.20 Mechanical system of pipeline fixture system[60,63]

2.2 裝配誤差與擰緊力矩

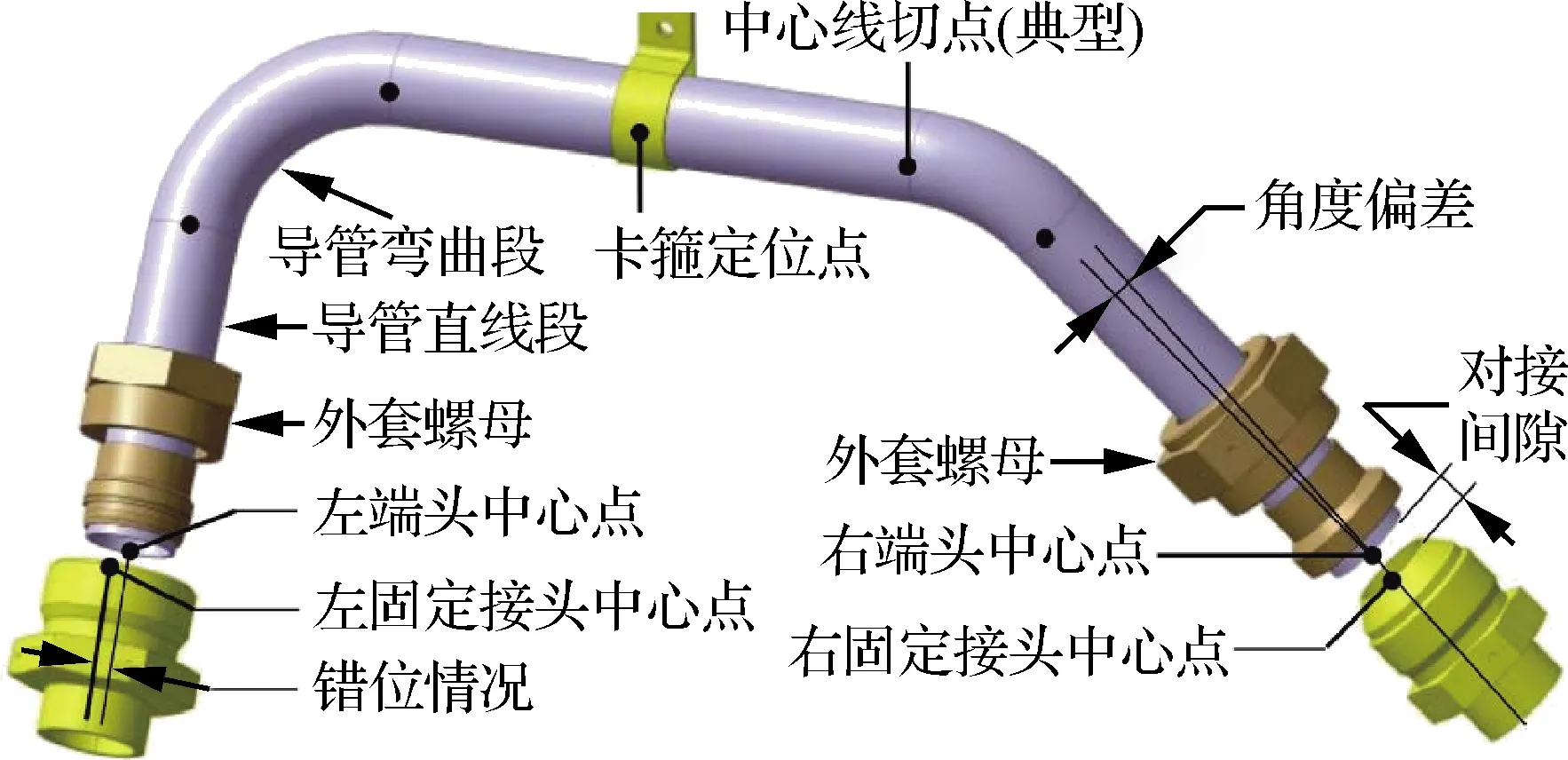

在包含眾多的直管和彎管構件的管路系統連接與定位過程中,彎管件的彎曲誤差、回彈角以及各零件的定位誤差,難以避免會造成裝配誤差,而由裝配誤差所引發裝配應力會極大的影響管路系統的服役性能。圖21為在飛機導管裝配過程中裝配誤差示意圖,飛機導管的裝配一般采用三步法,第1步,將導管的左端頭、右端頭分別與飛機上的固定接頭對齊、同心;第2步,將導管中間部位固定在卡箍定位點上;第3步,擰緊導管左、右端頭的外套螺母。可見在裝配過程中可能會出現的誤差包括導管端頭中心點與固定接頭中心點的角度偏差、對接間隙與錯位情況,需要控制這3種誤差在合理范圍內才能使導管實現可靠裝配連接。另外,對管接頭螺紋端施加的擰緊力矩也是影響導管安裝質量的因素之一。適當的擰緊力矩有利于實現導管與管接頭的充分接觸,保證管路的密封性能;而過大的擰緊力矩容易使管接頭超過其承載極限,破壞結構的完整性,造成管路系統發生滲漏。國家軍用標準GJB3054—97《飛機液壓管路系統設計、安裝要求》對導管安裝的角度偏差、徑向偏差以及長度方向的偏差都給出了具體要求。國家航空行業標準HB 7000—2008《24°無擴口導管安裝擰緊控制及試驗要求》規定了24°無擴口導管連接件在進行性能試驗時和在飛機上安裝時控制擰緊程度的要求以及重復裝配試驗的方法和要求。

圖21 飛機導管裝配誤差示意圖[70]Fig.21 Schematic illustration of assembly process of aircraft ducts[70]

裝配工藝會直接影響管路構件的服役性能,為此人們多采用數值模擬仿真的方法對裝配工藝尤其是擰緊力矩與裝配誤差對服役性能的影響規律進行研究。於為剛通過數值仿真模擬研究了擰緊力矩與裝配誤差對航空液壓擴口式管路連接件密封性能的影響規律,構建了管道安裝應力檢測實驗臺,研究了裝配應力對管道固有特性的影響規律。衡波志通過MSC. NASTRAN有限元分析了雙卡套式管接頭裝配時所需預緊力的合理范圍。周鑫等采用有限元分析的方法,對球頭-錐面連接結構在不同的安裝對中精度條件下產生的密封狀態進行了接觸分析,研究結果表明裝配對中偏差對密封性能影響較大,為安全起見,對中偏差要控制在0.2°范圍內。陳果等使用ANSYS軟件對管道初始安裝應力進行了仿真分析,其研究結果表明安裝應力會使管道的各階固有頻率發生不同程度的變化。隨后陳果等采用錘擊法對導管進行了模態試驗,驗證了安裝應力對管道固有頻率的影響規律。冉光斌等運用二階響應面設計理論,在有限元數值模擬正交試驗的基礎上,對錐頭-錐孔密封副結構分別建立了滿足密封條件的軸向預緊力和最大等效應力為響應的關于各主要設計參數的二階響應面模型,并利用遺傳算法和多目標優化方法對響應面模型進行了優化求解,得到了密封結構穩健的設計參數組合。

由上述研究現狀可以看出目前關于安裝扭矩與裝配誤差對管路服役性能的影響規律已較為清晰,但對整體管路系統的數字化自動定位裝配與精度檢測的研究尚處于初步探索階段,通過VR/AR技術對管路構件的裝配過程進行指導與精度檢測,是克服傳統人工手動裝配的缺陷,提升管路構件裝配效率與精度的關鍵。

3 管連接構件服役性能研究進展

3.1 連接強度

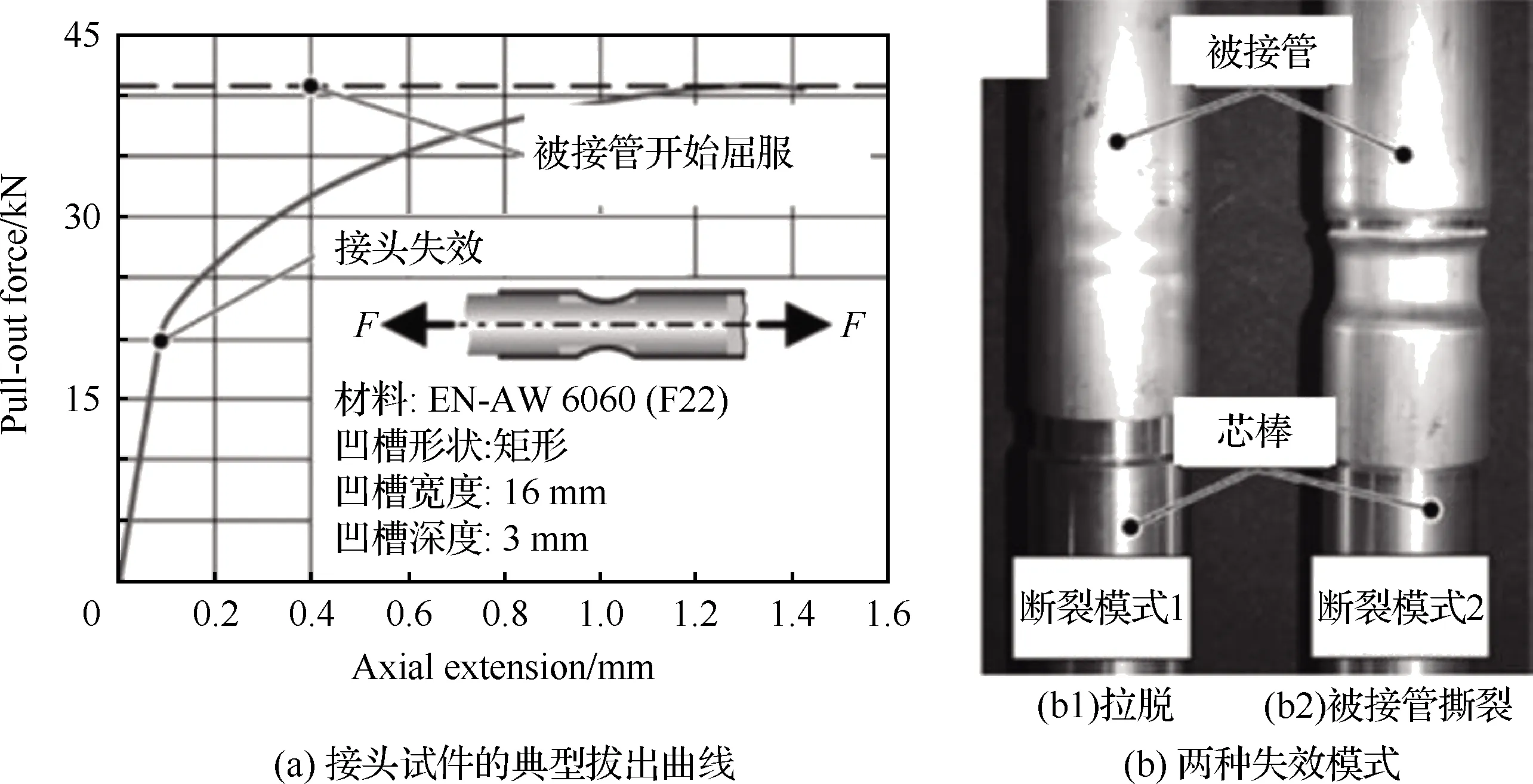

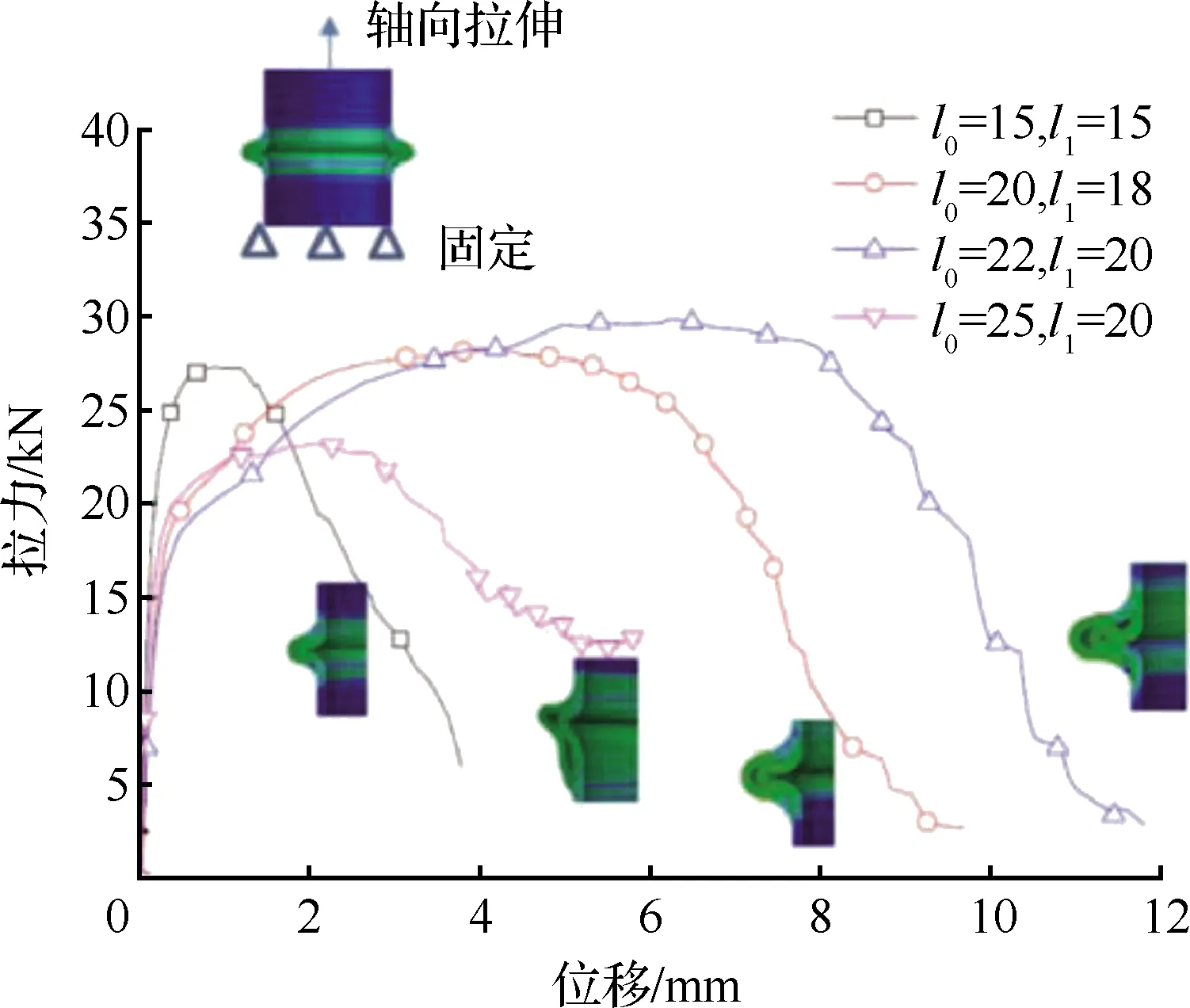

連接強度是評價各種接頭連接質量最基本的性能之一,一般采用拉脫試驗對其進行測量。Weddeling等將連接的失效準則定義為管與芯棒之間第一次相對運動時所施加的拉伸載荷,可以通過載荷-拉伸曲線斜率的變化表示,如圖22(a)所示,當曲線斜率發生變化時即表明連接失效,將電磁成形連接的拉伸失效模式分為拉脫與被接管撕裂兩種模式如圖22(b)所示。Yu等采用ABAQUS/standard對不同結構的塑性失穩連接進行了拉脫模擬,結果如圖23所示,表明不同的塑性失穩連接結構對連接強度有顯著影響。Gies等針對液壓連接,采用拉脫試驗的方法研究了不同凹槽結構對連接強度的影響規律。劉欣針對記憶合金收縮式無擴口連接,采用數值模擬的方法,研究了記憶合金管接頭的結構對拉脫力的影響規律,并通過拉脫試驗對模擬結果進行了驗證。

由上述分析可見由于測量方便,連接強度一般被作為優化連接工藝與結構以及校核數值仿真模型的指標。影響連接強度的因素包括接頭與被接管之間的力干涉、形干涉(管壁嵌入凹槽的高度或內脊嵌入管壁的深度)以及接觸表面的面積與摩擦系數。提升接頭與被接管之間力干涉與形干涉的程度,增加接觸表面的面積與摩擦系數能有效提升連接強度。

圖22 典型拉脫載荷-位移曲線與失效樣件[11]Fig.22 Typical load-displacement curves and failure samples of electromagnetic forming connection tubes[11]

圖23 局部塑性失穩連接有限元模擬拉脫過程 載荷-位移曲線[58]Fig.23 Simulated force-displacement curves of joints subjected to uniaxial tension[58]

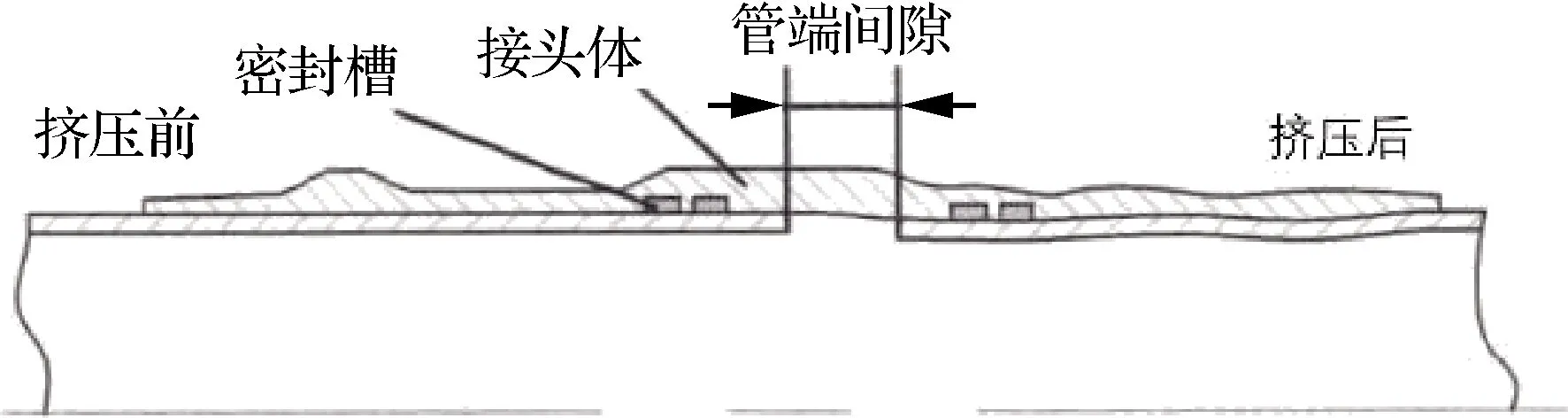

3.2 密封性能

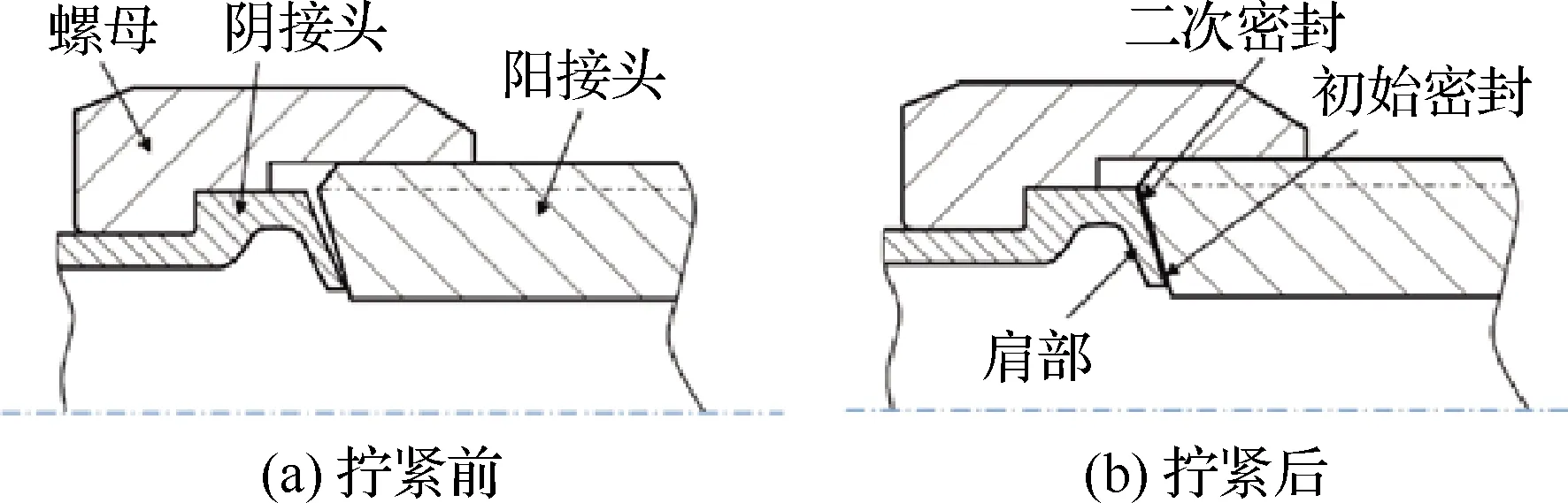

對于各種用于介質傳輸的管路系統而言,密封性能是其最為關鍵的性能之一。目前,航空管路系統中90%的“跑、冒、滴、漏”問題都與管接頭的密封特性相關。基于塑性變形管路連接技術中所涉及到的密封屬于靜密封中的接觸型密封,不需要其他密封墊或者密封圈,而是通過金屬與金屬之間的過盈配合形成可靠密封。在密封面完全光滑的理想條件下,當密封面上的接觸壓力大于內部流體壓力時,管路接頭密封可靠。但在實際中,由于加工和運輸的緣故,密封面不可避免地會出現一定的缺陷,這就使得密封面接觸配合后仍存在微小的泄漏間隙。根據流體力學,管路內部流體通過泄漏間隙時產生的局部阻力取決于間隙的橫截面積和泄漏路徑的長度,可表示為

Δ∝

(1)

式中:為間隙的橫截面積;為泄漏路徑的最小長度。當接觸面上的接觸壓力越大時,泄漏間隙的橫截面積就越小。若接觸壓力與泄漏間隙的橫截面積成正比例關系,則

Δ∝

(2)

式中:為密封面接觸壓力。所以,當氣體或液體通過間隙時,產生的阻力為

(3)

由密封泄漏的原理可知,在設計管路接頭時,為了使金屬和金屬密封結構具有良好的密封性能,應保證密封面接觸壓力盡可能大,以減小泄漏路徑的面積,并提高密封面接觸面積,以增加泄漏路徑的長度,接觸壓力與接觸面積也可以作為衡量密封性能好壞的指標。

劉言等將工程機械液壓系統管接頭常用密封形式分為平面密封和錐面密封2類,其中平面密封分為E型柱端式密封、A型柱端式密封、鉸接螺栓式密封和法蘭式密封;錐面密封分為擴口式密封、30°錐式密封、24°錐式密封(即復合密封)和卡套式密封。此外還有24°錐面-球頭密封以及最近發展起來的梁式密封等。在航空領域應用最多的密封形式為錐面密封與錐面-球頭密封,由于航空領域對于密封性能的要求最為苛刻,針對這兩種密封形式的研究較為廣泛。閔冬翌、李曉東、李玉婷和張志廣均采用數值模擬與實驗驗證的方法研究了管接頭主要結構參數、裝配參數以及密封面表面質量對管接頭密封性能的影響規律;閆洋洋基于管接頭多尺度模型研究了管接頭裝配方法以及高壓脈動對接頭密封特性影響規律;何勃提出了一種新的敏感性分析方法,對管路接頭密封性影響因素進行了重要度排序,并進行了管路接頭密封失效概率計算研究。可見管接頭的結構參數、環境因素與裝配誤差均會顯著影響管路構件連接密封性能,采用數值模擬的方法,能對密封結構的應力應變分布狀態進行定量分析,基于虛擬實驗,采用穩健性優化方法能有效提升管連接件密封性能。

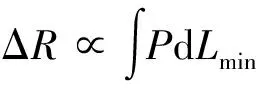

為了提升管接頭的耐力沖擊與溫度沖擊的性能,人們提出了梁式密封管接頭,其標準與規范于20世紀90年代所提出,能滿足56 MPa高壓管路構件的密封需求。梁式密封管接頭的密封結構主要包括陰接頭、陽接頭以及螺母,如圖24所示。其主要工作原理在于通過擰緊螺母使得陰接頭與陽接頭發生接觸,并在陰接頭的外邊緣與內邊緣分別形成兩次密封,由于陰接頭肩部類似于彈性懸臂梁,故這種密封形式具有自緊的特性,且能有效提升抗沖擊與抗振動的能力。陳芝來采用有限元分析的方法研究了擰緊力矩對于梁氏密封的密封范圍的影響,研究結果表明二次密封大幅提升了管連接件的密封性能和誤差補償能力,且梁式管路構件密封結構的力矩范圍非常精確,便于裝配時進行控制。Jeon和Kim通過改變梁式密封管接頭的密封傾斜角和密封厚度,進行了數值仿真分析,研究了幾何形狀的變化對密封性能的影響,并給出密封傾斜角和密封厚度的合理設計。目前,由于梁式密封技術仍處于探索階段,中國尚無梁式密封技術的相關標準。

圖24 梁式密封結構示意圖[82]Fig.24 Beam sealing joints[82]

3.3 抗疲勞性能

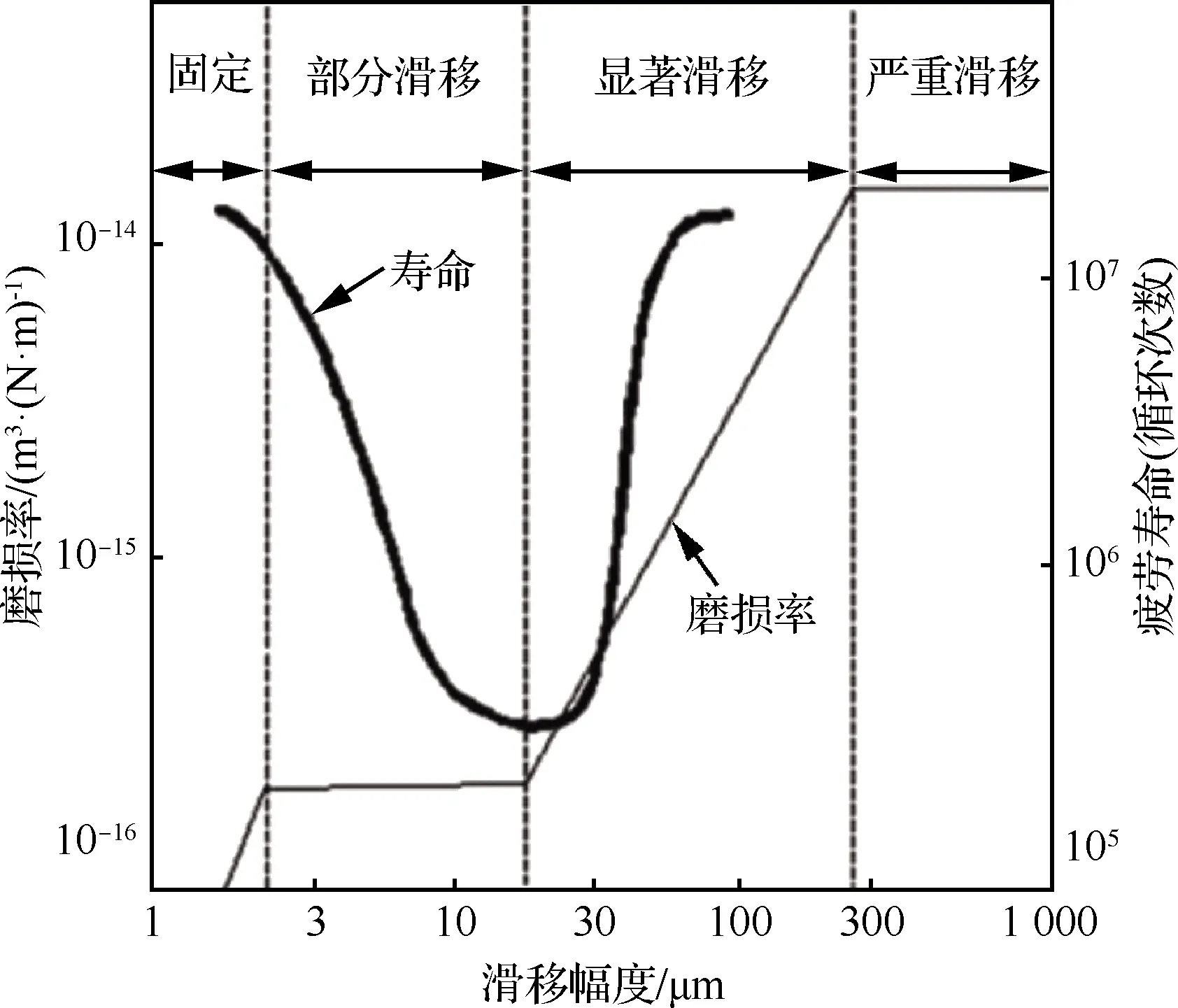

管路構件在服役過程中可能會經歷高低溫的變化與沖擊,或在腐蝕介質中工作,且難以避免會承受循環變化的載荷,這些不同的環境因素可使管路構件產生不同的疲勞破壞。最常見的疲勞有接觸疲勞、高溫疲勞、熱疲勞、腐蝕疲勞以及微動磨損疲勞和聲疲勞等。以航空液壓管路為例,其在服役過程中會在外界或內部周期性(或隨機性)機械載荷下產生受迫震動,還會由于流體和管壁的耦合作用產生自激震動,同時也會經歷高低溫沖擊以及腐蝕介質的影響,服役條件十分苛刻。疲勞損傷是導致當今工程結構失效的最常見原因之一,因此在管路構件連接技術的發展過程中疲勞分析是重要的課題之一。由管路構件塑性連接的成形原理可以看出,管路構件塑性連接件屬于干涉裝配組件,當其承受疲勞載荷時,管套與被接管之間的接觸區域在復雜的多軸應力作用下可能會出現部分滑移或分離,所產生的微動損傷(Fretting Damage)會顯著影響連接組件的疲勞壽命。Vingsbo和Soderberg認為微動損傷是微動疲勞(Fretting-fatigue)與微動磨損(Fretting-wear)2種現象之間的競爭,如圖25所示,可以看出只有當滑移振幅小于某一臨界值時才能同時獲得最長的疲勞壽命與最小的磨損量。影響微動損傷的因素主要包括接觸強度、滑移振幅與摩擦系數。然而目前針對干涉裝配組件疲勞性能的研究多集中于對軸類配合零件(軸與輪轂/齒輪)的研究,管路連接構件由于管子的空心結構且同時伴隨著工作內壓的影響,并不能完全等同于軸類配合零件,目前尚缺乏針對管路連接組件疲勞損傷機制研究。

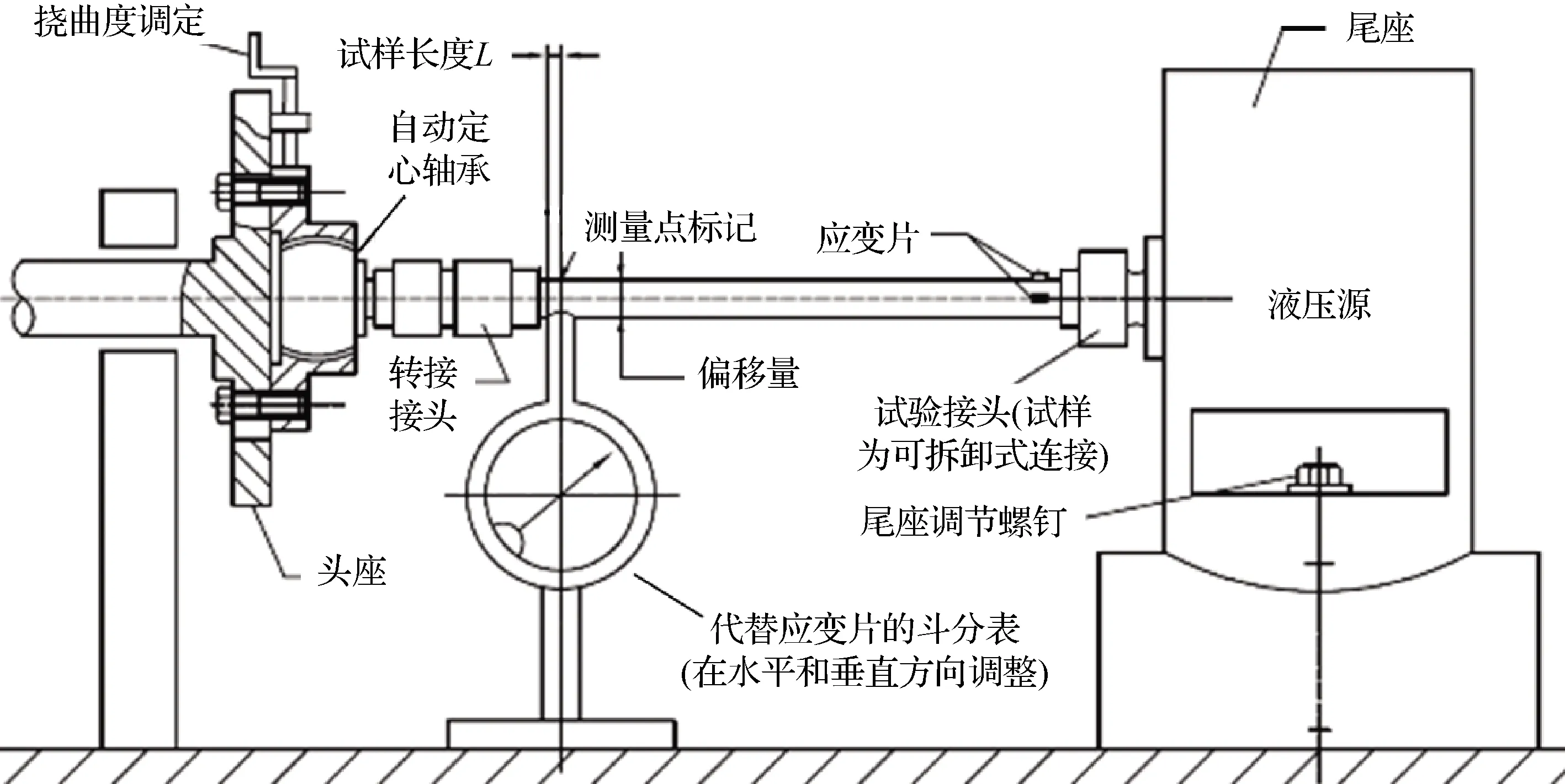

關于材料的疲勞強度的研究方法可以追溯到19世紀初,1847年,德國人沃勒用旋轉疲勞試驗機首先對疲勞現象進行了系統研究,提出了-疲勞壽命曲線以及疲勞極限的概念,奠定了疲勞破壞的經典強度理論基礎。傳統的“安全壽命設計”以裂紋萌生作為壽命的終結,未統計裂紋擴展壽命;斷裂力學的進展豐富了傳統疲勞理論的內容,促進了疲勞理論的發展。-試驗方法被研究人員廣泛應用于-試驗和疲勞壽命預測。管路構件的抗疲勞性能一般通過旋轉彎曲疲勞試驗進行測試。對于航空液壓管路,其測試規范需滿足HB 6442-90標準,測試裝置如圖26所示。陳蓄和柳進針對彎曲疲勞測試的懸臂梁試驗件長度、簡支梁試驗件長度、靜應變測量和靜應力換算以及應變片大小和位置的影響進行了理論分析,為彎曲疲勞測試方法提供了理論依據。舒送基于航空有關標準,在參考國內外其他種類旋轉彎曲疲勞試驗機的基礎上,設計了一套包含同步帶傳動機構、主軸機構、撓度調節機構、尾座管端固定機構及計數機構在內的旋轉彎曲疲勞試驗機,該設備能同時對帶內壓的六根航空無擴口連接導管組件進行不同撓度值的旋轉彎曲疲勞試驗,相比同類試驗機大大增大了試驗效率,為國內同類產品的設計起到了引領作用。程小勇對飛機導管材料進行了疲勞試驗,繪制出了-曲線,得到了材料的疲勞極限,并對導管的裝配應力進行了仿真分析,計算出了裝配應力引起的導管模態頻率的變化,研究結果表明裝配應力會影響管路的抗疲勞性能。

圖25 滑移振幅對磨損率與疲勞壽命影響規律[92]Fig.25 Effect of slip amplitude on fretting fatigue life and wear rate[92]

圖26 旋轉彎曲疲勞測試結構示意圖[101]Fig.26 Schematic diagram of fatigue test structure of rotating bending[101]

對于管路疲勞壽命預測方面,FE-SAFE、MSC.FATIGUE、NSOFT等疲勞分析軟件已經成為疲勞問題預測與控制的重要手段。劉明星等應用有限元分析軟件ABAQUS建立了軸的有限元模型,得到了軸在載荷作用下的應力分布,隨后使用疲勞分析軟件FE-SAFE讀取應力結果,分析得到了其整體壽命分布云圖及危險區域分布狀態。張淼等以熱力學為基礎,引入損傷驅動力構建分式形式的損傷演化方程,利用級數解法對擴口管路構件連接件進行了壽命預估,提供了一種用損傷力學方法來描述構件疲勞壽命的可行方法。在上述基礎上,張淼等又利用APDL語言編程對ANSYS軟件進行了開發,利用有限元模擬的方法預估了TC6鈦合金標準件疲勞裂紋萌生壽命,結果與試驗數據相吻合。徐明波等結合ABAQUS和FE-SAFE軟件對不同數值計算方法的適用性及準確性進行了比較,提出了噴丸強化40CrNi2Si2MoVA鋼的抗疲勞壽命預測經驗公式。上述研究多是針對單一零件疲勞壽命預測的研究,尚缺乏針對管路連接構件這種多零件組合且需考慮工作內壓影響的特殊組件疲勞壽命精確預測的研究。

4 面臨的挑戰

隨著航空、航天、汽車及能源等領域高端裝備的不斷發展,迫切要求管路構件成形制造朝著高性能、輕量化、高可靠、高效率以及綠色化的方向發展。而管路構件塑性變形連接技術正是一種精確、高效、高可靠以及環境友好的連接方式,發展先進的管路構件塑性變形連接技術是實現高端裝備升級換代的必須。

由于航空領域的管路構件其服役環境十分苛刻,且對于連接強度、密封性、抗疲勞性等性能指標均有嚴格要求,故航空管路構件的成形制造技術代表了管路構件成形領域的最高水平。隨著先進飛行器對耐高壓輕量化高可靠性要求的不斷提升,采用輕質高強的鈦合金管替代鋼管成為必須,然而鈦合金作為一種難變形材料,其高可靠性連接變得更加困難,因此亟待發展先進的航空管路構件連接技術。然而,目前針對航空領域管路構件連接需求發展起來的記憶合金收縮式無擴口連接、軸向擠壓式連接、內徑滾壓式連接等先進連接技術尚不成熟。尚需解決的問題主要包括:

1) 管路構件塑性變形連接材料-結構-工藝-服役性能一體化設計制造

充分獲得各不同連接組件材料性能、結構與成形工藝對于連接強度、密封性與抗疲勞性等服役性能指標影響規律與機制,以此為前提對管連接組件材料微觀組織、結構與成形工藝進行優化設計,形成系統的工藝規范,完成管路構件塑性變形連接材料-結構-工藝-服役性能一體化設計制造是實現耐高壓超常服役條件下高可靠性連接所面臨的重要挑戰。

2) 管路構件連接裝配精度控制

管路構件在進行連接裝配組成管路系統的過程中所產生的裝配誤差對于整個管路系統的服役穩定性與壽命有重要影響。如何將VR/AR等先進技術有效應用于管路構件的裝配工藝,是提升管路構件裝配精度與效率所面臨的重要挑戰。

3) 管路構件連接工藝與服役過程數值仿真技術

采用精確高效的數值模擬仿真技術對連接工藝過程進行系統的分析優化以及對服役過程進行分析預測,需要準確把握管路構件連接的塑性變形與服役失效過程的規律與機理,因此提高管路構件連接工藝與服役過程的數值仿真技術是實現管路系統生產制造過程數字化與智能化所面臨的挑戰。

5 結 論

根據管路構件塑性變形連接工藝過程施加載荷方式將管路塑性連接工藝分為電磁成形連接、液壓脹形連接與機械成形連接,在此基礎上綜述了各塑性連接工藝的研究進展,對比了各連接工藝的成形特點與連接性能,進一步綜述了管接頭裝配連接工藝與服役性能的研究進展,探討了管路構件塑性連接的發展方向與面臨的挑戰。主要結論如下:

1) 基于塑性變形的先進管路構件連接技術具有精確、高效、高可靠以及綠色環保等優勢,對于航空、航天、汽車、能源等領域高端裝備的發展具有重要意義。

2) 滿足航空領域應用需求的耐高壓超常服役條件的管路構件塑性連接成形技術包括記憶合金收縮式無擴口連接、內徑滾壓式連接和軸向擠壓式連接等目前發展尚不成熟,還需進一步研究。

3) 基于VR/AR技術的管路系統數字化自動定位裝配與精度檢測可有效提升管路構件裝配效率與精度,但相關研究目前尚處于起步階段,還需進一步研究。

4) 目前在管路構件連接服役性能研究方面主要存在以下問題:關于耐高壓高可靠的先進管接頭密封技術如梁式密封技術的研究尚不成熟;尚缺乏針對管路連接組件疲勞損傷機制與疲勞壽命預測的研究。

5) 實現管路構件塑性變形連接材料-結構-工藝-服役一體化設計制造與整體管路構件裝配過程的精確控制是管路構件塑性變形連接技術的發展方向與面臨的重要挑戰。