薄壁件銑削過程加工變形研究進展

岳彩旭,張俊濤,劉獻禮,陳志濤,Steven Y.LIANG, Lihui WANG

1. 哈爾濱理工大學 機械動力工程學院 先進制造智能化技術教育部重點實驗室,哈爾濱 150080 2. 佐治亞理工學院 喬治·W·伍德拉夫機械工程學院,亞特蘭大 30332 3. 瑞典皇家理工學院,斯德哥爾摩 25175

薄壁類零件因其質量輕、結構緊湊,在航空航天、國防科技、核電裝備、汽車制造等領域中得到廣泛應用,如整體隔框、整體翼肋、整體壁板和航空發動機的渦輪葉片等非通用性薄壁零件,其加工方式大多是以銑削工藝為主。隨著制造技術的不斷發展,推動了薄壁零件加工效率及加工精度不斷提高。由于薄壁類零件加工過程中去除率高,使成型后的工件剛度降低,在銑削過程中受到銑削力作用工件容易產生較大的加工變形,在走刀過后變形又會發生彈性恢復,進而出現讓刀現象,使得實際銑削寬度不等于名義值,導致加工精度降低,甚至加工質量難以保證。薄壁件在加工過程中出現的變形,是直接影響工件的加工精度、加工質量以及生產效率的重要因素。因此,預測和控制薄壁零件加工變形的研究具有重要的現實意義。

近年來,隨著有限元仿真技術和有限元軟件的發展,可以通過有限元軟件模擬加工狀態以及定量分析薄壁件的加工變形。針對薄壁件加工變形因素、切削力的預測模型、薄壁件加工變形量的數值預測以及控制薄壁件加工變形方法等方面取得的研究成果,對薄壁件加工過程中起到相應的指導意義。

本文基于薄壁零件分類以及工藝特點分析了薄壁零件加工變形因素,其中銑削力是影響加工變形的直接因素,闡述銑削力建模的研究現狀;簡述薄壁零件銑削過程中的預測與控制變形的方法,并對數字孿生技術在銑削薄壁零件的發展前景與應用提出展望,為薄壁件的高性能加工提供工藝參數指導。

1 薄壁件的分類及加工特點

薄壁類零件通常指壁厚與軸向或者徑向尺寸比大于1/10的零件,由于諸多薄壁類零件屬于非標準化部件,在定義薄壁類零件時,其壁厚與長度的比值也會有所差異,但薄壁件都具有相對質量低、比強度高、結構復雜和剛性弱等特點。

1.1 薄壁件的分類

薄壁件可以從形狀、材料、結構進行劃分。按形狀可分為圓環形、殼體和平板形;按材料可分為鋁合金、鈦合金以及復合材料等;按結構可分為框架類、整體壁板、梁類和曲面類,因自身的結構不同,薄壁件具有的特點也有所差異。

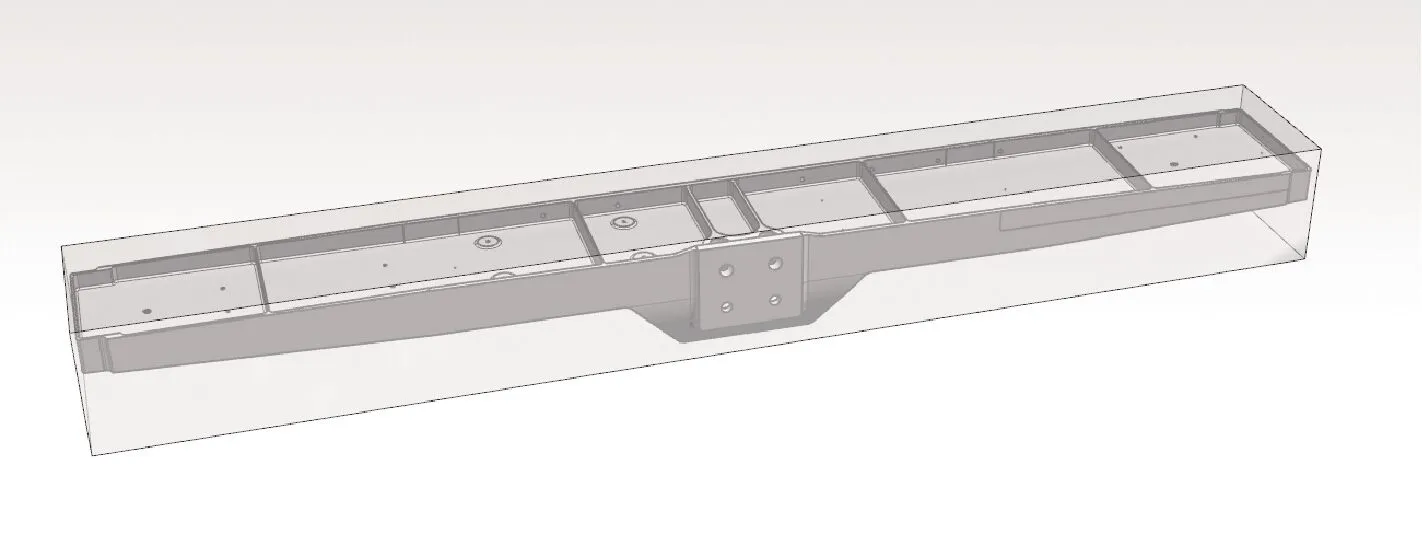

1) 框體類零件。作為航空航天飛行器機體結構的典型零件,是機體橫向結構的主要受力部件,也是構成和保證機身徑向姿態的主要結構部件。如圖1所示,其結構由工件外、內框曲面、加強筋結構的腹板組成,簡言之,框體結構就是由腹板組成,其壁厚的范圍在1.5~2.0 mm之間。框類零件的連接部位一般為結合槽口或者結合平面等,但在同一個框體零件中的腹板厚度不一。

圖1 框體類薄壁零件Fig.1 Thin-walled frame parts

2) 整體類壁板。由筋條、蒙皮和凸臺緣條等結構組成,在航空航天的承力薄壁件應用較多,如機翼、尾翼和機身的縱向結構等,如圖2所示。整體式壁板與傳統的鉚接或者螺栓聯接相比,優點是零件數量減少、減少裝配工藝,提高了表面的光順性以及零件的抗疲勞能力;缺點是整體尺寸與截面尺寸比值較大,相對剛性較差,容易產生加工變形。

圖2 整體類壁板零件Fig.2 Integral panel parts

3) 梁類零件。隨著對航空航天性能不斷提高,梁類零件不僅要求高強度與剛度,還要減輕質量,為滿足其性能要求,其構架比較復雜,根據截面形狀來劃分,可分為工字形、U字形甚至更加復雜的異形截面等,如圖3所示為一個典型的梁類零件。

圖3 梁類零件Fig.3 Beam parts

4) 復雜曲面類零件。該類零件具有形狀、結構復雜及加工精度要求高等特點,隨著航空航天飛行器不斷發展,曲面類零件越來越多,最具有代表性如葉輪、葉片,是航空發動機中的重要零件,如圖4所示。

圖4 整體式葉輪Fig.4 Integral impeller

1.2 薄壁類零件的加工特點

由于薄壁零件結構形狀的特殊性,決定了其加工特點的獨特性,主要有以下3點:

1) 結構特點:在銑削加工過程中,隨著零件壁厚不斷變薄,相對剛度越來越低,容易出現切削振動和變形,無法保證加工穩定性和加工質量。

2) 功能特點:加工出的薄壁零件既要保證較高的加工精度,也要求在接頭等部分有較高的裝配精度,才能保證零件具有合理的裝配性能,滿足使用要求。

3) 材料特性:薄壁件多為高強度鋁合金、鈦合金或者高溫合金材質,無論鋁合金等易切削材料,還是鈦合金等難切削材料,變形問題都比較突出,因此加工變形的控制成為關鍵的問題,常規的加工工藝根本無法保證加工精度,一般采用手工或機械打磨達到精度要求。

1.3 薄壁件加工變形的不良影響

薄壁零件通常具有結構復雜、體積大等特點,且對其加工精度要求高,但在制造加工過程中,由于剛性低、金屬去除率大,在切削力的作用下工件產生較大的變形,在加工過后的彈性變形恢復,導致部分材料未能切除,需要人工打磨使加工效率大大降低;在加工過程中,工件的截面尺寸與輪廓尺寸相差較大,剛性越來越低,不僅會發生彎曲扭轉的整體變形,還易引起切削振動,導致加工精度及表面質量下降,嚴重影響其使用性能,甚至造成零件報廢。因此為加工出滿足要求的零件有必要對薄壁零件變形量進行精確的預測和控制。

2 薄壁件銑削加工變形因素分析

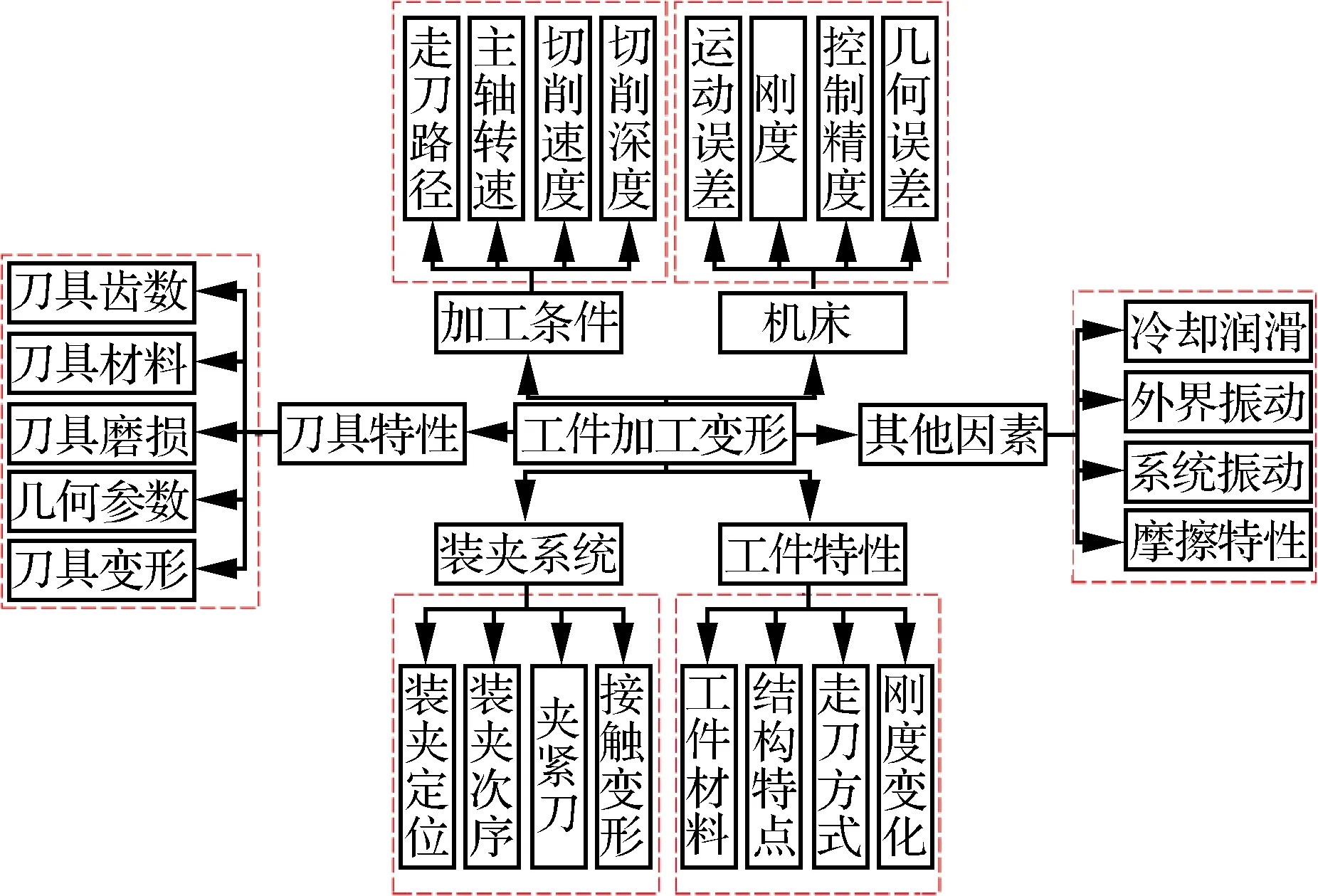

薄壁件體積大、結構復雜、剛度低、材料去除率大等特點,以上特點都不利于銑削加工,經過一系列復雜的工藝之后,很難保證其不發生變形。影響薄壁件加工變形的因素有很多,因此,對加工變形因素歸納總結,如圖5所示,其中對薄壁件加工變形影響較大的有切削力及切削熱、工件材料特性、裝夾條件、殘余應力和走刀路徑5大因素。

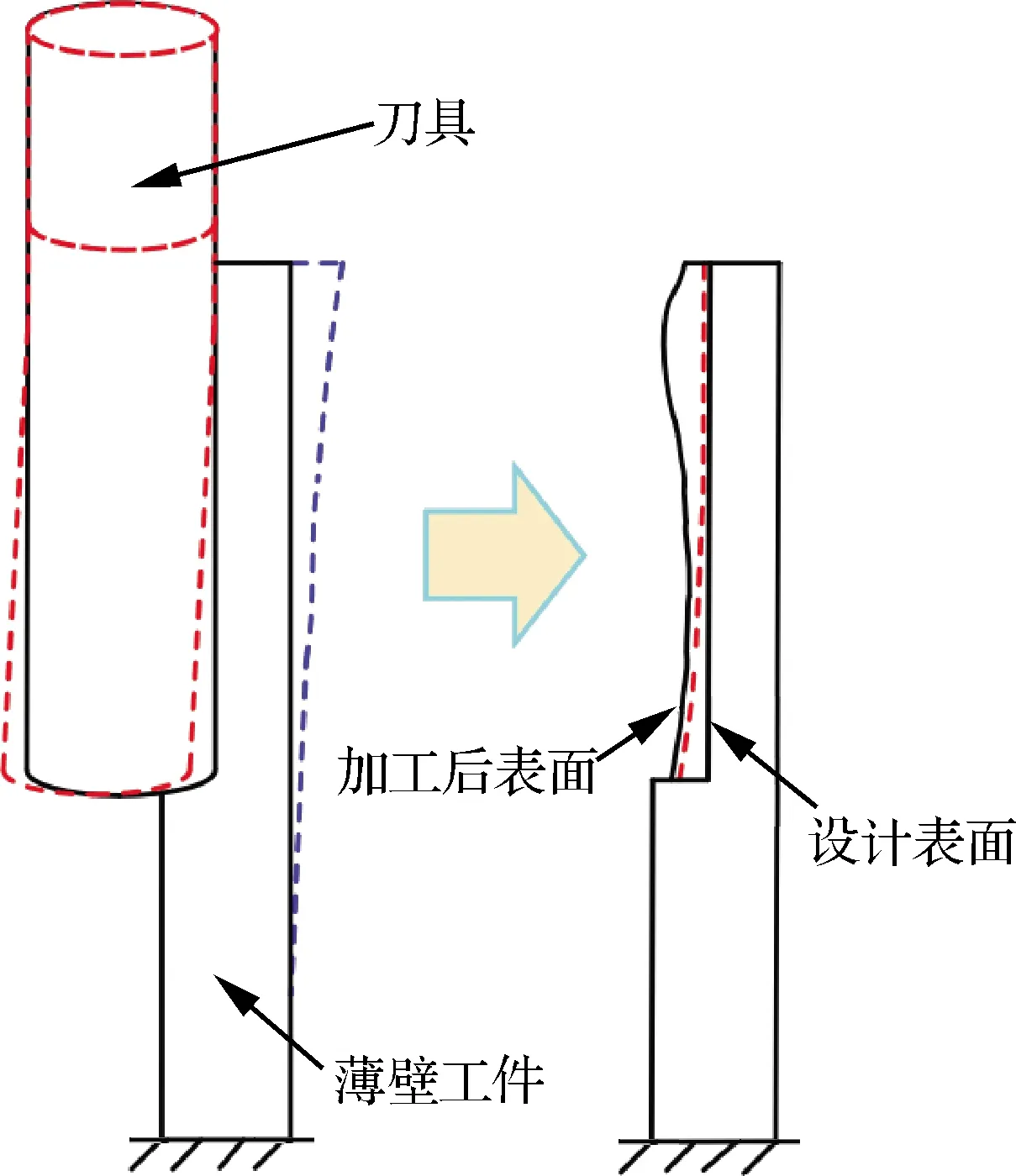

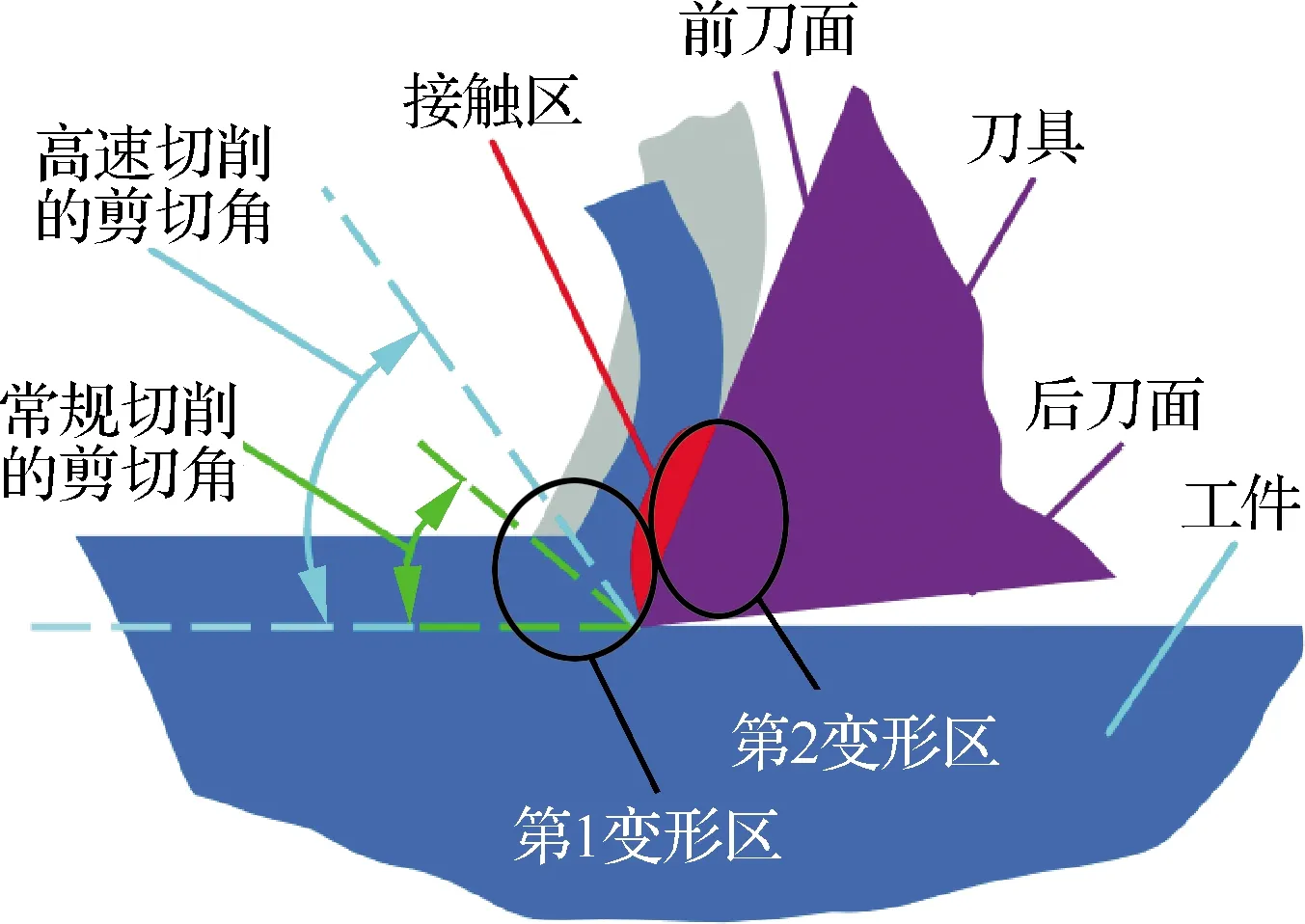

1) 切削力和切削熱:在銑削過程中,由于薄壁件剛性差,銑削力產生的變形有工件的擠壓變形、回彈變形以及刀具變形2方面構成,如圖6所示,造成的變形趨勢很難預測,而且由于切屑變形、切屑與前刀面以及后刀面與已加工表面之間的摩擦,使已加工的工件表面與次表層的溫度分布不均勻,導致表層體積膨脹的趨勢受到里層金屬的阻礙,這種阻礙使零件表層產生熱應力,在切削力和切削熱的作用下,對工件的應力分布產生了影響,加劇零件的變形,使得加工精度難以保證。

圖5 薄壁件加工變形的影響因素Fig.5 Influence factors of machining deformation of thin-walled parts

圖6 薄壁零件側銑時刀具-工件變形示意圖Fig.6 Sketch map of tool-workpiece deformation during side milling of thin-walled parts

2) 工件材料特性:薄壁工件材料一般為鋁合金、鈦合金或者高溫合金,由于材料的彈性模量小、比強度大,在加工過程中極易發生回彈,引起零件變形。同樣的材料,隨著零件尺寸增大,剛性變差,以及自身結構不對稱,會導致零件產生較大的加工變形。

3) 裝夾條件:夾具是零件和機床連接的橋梁,裝夾的作用就是定位和夾緊工件,對于薄壁件來講,因其壁薄,在夾緊力的作用下,工件發生相應彈性變形,會影響工件表面的形狀和尺寸精度。在切削過程中,夾緊力與切削力可能會有交互作用,使初始殘余應力和加工殘余應力重新分布,從而導致薄壁零件變形。

4) 殘余應力:殘余應力包括初始殘余應力和加工殘余應力2類。初始殘余應力是指毛坯在制造過程中受外力或不均勻溫度場的作用下,引起材料不均勻的彈塑性變形。加工殘余應力是在加工過程中存在于加工表面的殘余應力。由于受到切削力和切削熱的作用,打破了初始殘余應力平衡狀態,工件通過變形致使零件內部的應力再次達到平衡狀態。

5) 走刀路徑:不同的走刀路徑將導致工件內原有的殘余應力釋放的順序不同,從而造成不同的加工變形。隨著加工過程的進行,材料逐漸被切除,工件越來越薄,剛度也越來越小,在切削力和切削熱的作用下,產生加工殘余應力。由于不同的走刀路徑,原有的殘余應力和加工殘余應力的耦合順序和效果不同,在這些復雜因素共同作用下,將會導致工件不同的變形。

綜上可知,在薄壁零件的銑削加工過程中,由于薄壁零件剛度較低,受到銑削力的作用容易發生彈性變形而出現讓刀現象,導致刀具后刀面與已加工表面之間產生摩擦,不僅影響已加工表面的精度與質量,還會降低刀具壽命。隨著材料的不斷去除,工件的剛度不斷降低、殘余應力的釋放以及重新達到平衡狀態、不同的加工條件等因素,都會對工件的最終變形產生很大的影響。因此,分析薄壁件加工變形影響因素對加工變形的預測和控制具有重要研究意義。

3 銑削力建模研究現狀

銑削力是銑削加工過程中重要的物理量之一,在銑削力的預測模型中包含大量信息,如銑削深度、銑削寬度、每齒進給量、銑刀直徑、銑刀齒數以及相關的修正系數,銑削力的變化會直接影響薄壁件加工變形量,準確的銑削力模型不僅有利于優化切削參數,還可以為預測及控制加工變形提供參考依據。銑削過程是一個復雜的加工過程,除切削參數外,還有刀具顫振、溫度等因素會對銑削力的變化趨勢以及大小產生影響,因此很難建立與實際加工情況完全一致的銑削力模型。目前國內外學者對銑削力模型不斷研究與改進,已有多種銑削力模型。這些模型按照不同原理可分為經驗公式模型、解析模型、機械模型、人工智能模型和有限元模型。

3.1 經驗公式模型

對于經驗公式模型而言,需通過大量的切削試驗,建立銑削力與銑削參數及刀具幾何參數之間的關系,經過數據處理后,可求解出形如式(1)的經驗公式:

(1)

式中:為背吃刀量;為切削速度;為進給量;為修正系數;其余參數均為待定系數。

Ding等通過實驗研究銑削過程中切削參數對切削力的影響,采用四因素(切削速度、進給量、徑向切削深度和軸向切削深度)的正交試驗,建立了切削力的經驗模型。Zhao等通過硬質合金刀具銑削葉輪的高速銑削試驗,分析不同切削參數對切削力的影響,得到此條件下的切削力經驗公式系數。王立濤等利用四因素四水平的正交回歸分析法,根據切削力與切削參數之間的對應關系求出系數,構建出高速鋼立銑刀的切削力經驗公式。郭魂在經典銑削力經驗公式的此基礎上,研究銑削深度、銑削速度、進給量、銑削寬度和銑刀直徑對銑削力特性的影響,提出通用的數控銑削力模型,利用矩陣簡化的方法,建立了AL7075的數控銑削力經驗模型。秦旭達等主要考慮切削深度、切削速度和進給量三大因素,運用多元回歸分析方法,建立鈦合金插銑銑削力的數學模型。

Kim和Chu提出一種預測球端銑削加工平均切削力的新方法,利用經驗切削參數計算每個網格內的切削力密度,將計算得到的與刀具平面上網格位置相對應的力密度定義為力圖。通過對力圖中嚙合網格的切削力密度進行總結,可以很容易地計算出任意刀具接觸區域的平均切削力。

綜上所述,經驗公式模型需要大量實驗數據進行擬合求得,能滿足一定的誤差要求,但是不能揭示切削的動態特性和機理,只能表示平均銑削力,卻不能得出銑削過程中各瞬時的切削力。

3.2 解析模型

解析法模型是在金屬切削加工的力學理論基礎上建立銑削力模型,此銑削力模型預測精度高,而且能夠表達切削過程機理。

傳統的斜向切削模型有2處不足,一是它只涉及一個刀具主切削刃角為90°的加工實例,即未變形的切屑厚度等于刀具的進給量;二是不考慮刀具進給速度對合成切削速度的影響。Kattan等對不同的負側刃角、切削速度、進給速度和切削深度進行研究,并對負側刃角下的刀具幾何特性對切削參數的影響,建立出包含刀具和工件材料特性的三維斜切削的銑削力預測數學模型。Fang提出了一種改進的斜角切削模型,該模型考慮了刀具主切削刃角和刀具進給速度2個因素對加工過程的影響,此銑削力模型可精確地表示出加工過程中的相關參數,如刀具的有效前角和有效剪切角等。Wang等將總切削力的生成表示為基本切削函數、切屑寬度密度函數和齒序函數這3個切削過程分量函數的角域卷積。通過對3個分量函數的變換進行頻率相乘,將切削力的分析擴展到傅里葉域。在頻域內給出了數值模擬結果,并說明各種工藝參數的影響,通過實驗驗證解析模型的正確性。

Li HZ和Li XP在分析銑刀齒形軌跡基礎上,考慮銑削過程中的波狀表面效應,建立了動態剪切長度模型,根據工件的基本特性、刀具幾何參數和銑削參數,建立刀具轉角增量的銑削力預測模型。Tsai和Liao綜合考慮球頭銑刀未變形切屑厚度、前角、切削速度、剪切面面積和切屑流動角之間的關系,計算出剪切變形區的剪切面面積和刀具表面的有效摩擦面積,然后再利用最小能量法得到三維銑削力。Fu等通過仿真分析材料性能、刀具幾何參數和切削參數對銑削力的影響,建立動態銑削力預測模型,并通過試驗驗證此模型的有效性。

周鑫等針對飛機復雜結構件的銑削力預測,通過試驗求得剪切力系數和刃口力系數,利用該模型在側銑飛機結構件時能快速準確預測出銑削力。羅智文等將刀具沿軸向微分,將未變形切削厚度函數用摩擦角、剪切角及剪屈服應力等參數表示,再結合相關的切削參數,應用最小能量原理,擬合出基于斜角切削的銑削力模型。盧澤生和楊亮在不同的刀具前角、切削速度、切削深度及工件材料條件下,分析頻率對銑削力的影響,并建立了關于振動的銑削力模型。

綜上所述,解析法模型應用廣泛,與實際加工過程中的銑削力匹配度高。因其能夠深度地解析材料的去除機理,且建模過程與剪切屈服應力、流動應力以及剪切角、摩擦角等材料本構參數緊密相關,但這些參數難于獲得,造成實際應用比較繁瑣困難。

3.3 機械模型

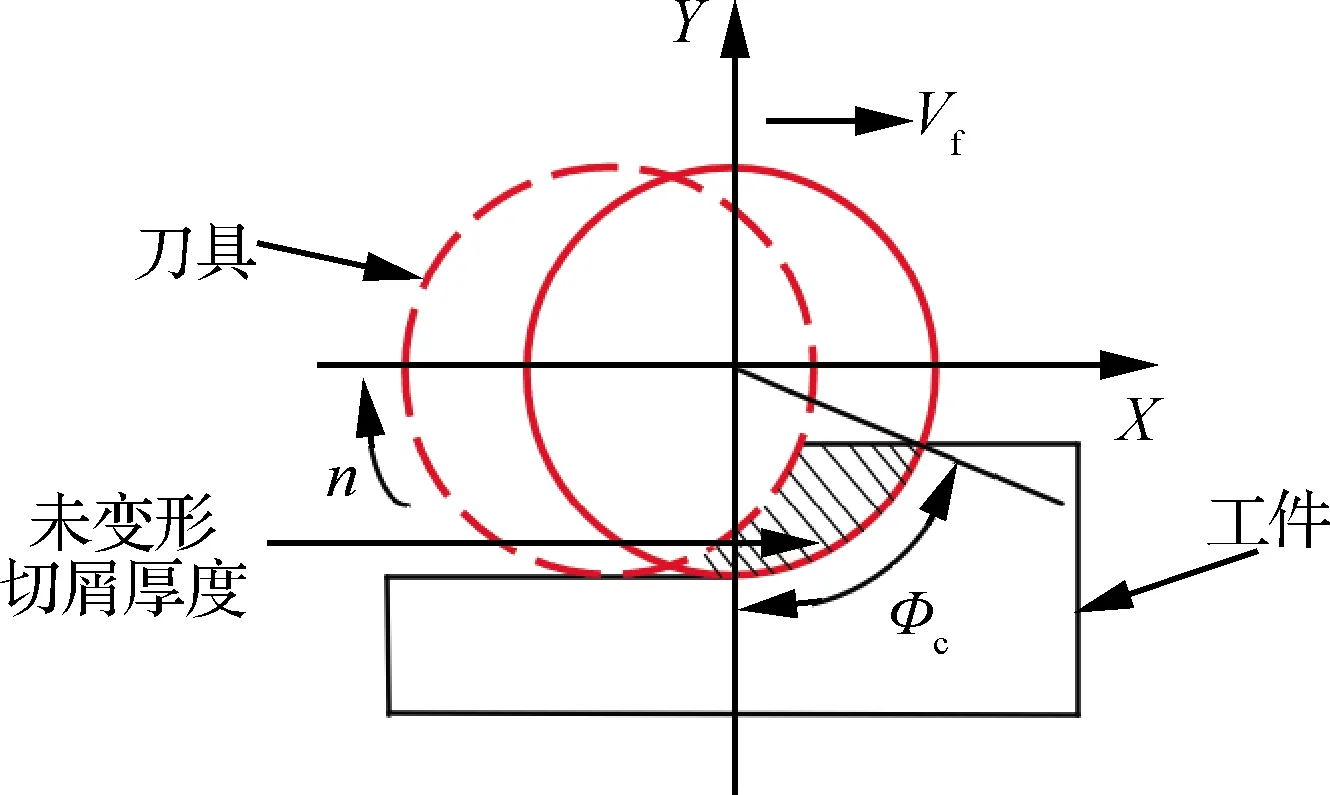

機械建模方法是目前應用廣泛、成熟的切削力建模方法,而且其具有較高的預測精度。Martellotti提出銑削力與銑削厚度成正比關系,銑削力分量可以用銑削微元面積與單位銑削力系數的乘積形式表示。當刀具的直徑遠大于每齒進給量時,銑刀的刀刃軌跡近似成圓,可簡化求解未變形切削厚度,如圖7所示。

圖7 未變形切屑厚度模型Fig.7 Undeformed chip thickness model

Fu等根據Martelloti的思想,綜合考慮刀具幾何形狀、工藝條件以及主軸的振動,建立面銑削加工的銑削力模型。王保升綜合分析刀具偏心跳動、刀具變形及進給系統的剛度對瞬時切削厚度的影響,把改進的粒子群算法引入到瞬時銑削力模型參數辨識中,建立了立銑刀瞬時銑削力模型。Lee和Altintas將螺旋槽分成微小的剪刃段,用切削刃的刃口力和前刀面的剪切力等效成銑削力,從而建立銑削力的預測模型。Altinatas等對普通形狀零件的端銑加工過程進行研究,建立了計算效率較高的銑削力預測模型,不僅可以預測平均力和峰值力,還能對瞬時銑削力進行預測,通過仿真和實驗驗證此模型的有效性。Azeem等為解決機械力學建模方法中如何精準標定切削參數的問題,提出了只需進行一次半槽切削就可以在大范圍切削條件下確定有效的經驗力系數的新方法,根據確定的系數建立了球頭銑刀的銑削力模型。

Kim等首次提出Z-map方法用來計算刀具與工件的接觸區域面積,通過建立未變形切屑厚度與刀具進給傾角之間的關系,求解出球頭銑刀的銑削力模型。張臣等基于Z-map方法,提出識別參與銑削過程中切削刃單元的方法,并分析刀具變形對瞬時切屑厚度的影響,得到瞬時銑削厚度的函數關系,建立了球頭銑刀三向銑削力模型。顧紅欣根據球頭銑刀在銑削過程中的特點,提出切入提前角和切出滯后角。綜合考慮作用在前刀面和后刀面上的正壓力與摩擦力,并給出銑削區間模型和積分限的算法,得到高速銑削加工中銑削力模型,再結合球頭銑刀刃線幾何模型和切削區間模型條件下,建立高速銑削球頭刀整體銑削力模型。Yang和Park將球頭銑刀的剪刃視為一系列無限小的單元,并分析剪刃單元的幾何結構,假設每個剪刃均為直線的前提下,計算出斜切過程中所需的參數,建立了球頭銑刀在銑削過程中的銑削力模型,以預測給定加工條件下的瞬時銑削力。

機械模型不僅精度高,還可以反映切削機理特性,大多數的瞬時切削厚度模型將銑刀刀尖軌跡簡化為圓弧或為等效厚度模型,然而實際銑削加工中軌跡為次擺線軌跡。關立文等建立銑刀次擺線軌跡模型,給出銑削過程的起始角和終止角,提出基于次擺線軌跡的銑削厚度模型,并與現有的圓弧模型和等效弧度模型對比,次擺線瞬時厚度模型具有更高的準確性。

3.4 智能預測模型

隨著智能技術的發展,將經驗公式建模方法與神經網絡方法進行結合,通過實驗數據不斷地訓練神經網絡,可以獲得比較準確的預測值,應用較多的智能建模模型有神經網絡算法、遺傳算法等。

Sharma等研究了切削參數對銑削力的影響,選擇主要因素建立銑削力的神經網絡預測模型,神經網絡預測銑削力的數值與實驗值的平均誤差為5.4%。利用神經網絡模型可以精確預測大多數的加工過程的銑削力的數值,但是神經網絡算法也可能存在過擬合現象以及收斂誤差空間局部極小等問題,因此對神經網絡算法的優化與改進研究逐漸深入,提高神經網絡算法對銑削力預測的精度和效率。Zheng等基于慣性權重線性傳遞減的粒子群優化反向傳播神經網絡來預測銑削過程中的銑削力,優化后的算法表現出良好的預測效果。Farahnakian等采用粒子群優化神經網絡算法對復合材料的銑削加工過程中對銑削力進行建模,此算法提高了銑削力的預測效率,通過對比正交試驗數據和訓練結果,分析了工藝參數對銑削力的影響。Hao等針對神經網絡易存在誤差空間內收斂到局部極小值,提出遺傳算法優化神經網絡對銑削力進行預測,提高了神經網絡切削力模型的性能。

人工智能模型可以根據不同的問題選擇合適的優化方案,無論是預測平均銑削力、瞬時銑削力預測模型,智能算法表現出優異的性能,因此越來越多的智能算法以及其優化或者改進后被應用于不同薄壁件加工過程中銑削力的預測模型。

3.5 有限元模型

隨著計算機技術的發展,利用有限元仿真可代替傳統的試切,在有限元仿真軟件中能模擬切削過程,可以獲得切削載荷、應力及應變、工件和刀具的溫度、加工變形等實驗中較難獲取的參數,建立被研究參數與銑削力間的關系。

Saffar等利用ABAQUS仿真軟件預測立銑刀銑削時的銑削力,對比仿真模型與實驗中獲得的銑削力數值有很高的吻合性,經仿真獲得的銑削力精度高于理論的力學模型。張平通過試驗獲得7055鋁合金的Johnson-Cook本構模型,采用Oxley模型對7055的材料本構進行修正,利用ABAQUS仿真軟件獲得的銑削力與實驗得到的銑削力數值具有很高的一致性。

有限元模型避免了傳統數學模型建模的繁瑣的微積分運算,更能夠考慮多方面因素,以求最大化地接近真實的實驗條件。在有限元計算結果中,可以直觀地展現銑削加工過程,快速獲得切削力的數據曲線和應力、應變以及溫度的分布情況,這是傳統數學模型所不具備的。目前,有限元建模的方法主要有拉格朗日模型、歐拉模型以及任意的拉格朗日模型。有限元建模方法具有一定的局限性,材料的本構模型和失效模型、刀屑接觸、熱傳導模型以及網格劃分對其仿真精度都有很大的影響,并且三維仿真模型的計算對計算機CPU要求很高,而且計算時間會比較長。

綜上所述,在機械加工中,常需要對銑削力進行建模。通過理論和實驗2方面來研究銑削力的規律,為機床、刀具和夾具的設計以及提高薄壁件加工質量提供可靠的科學依據。現有的研究中銑削力系數假定為固定值,無法全面地描述銑削特性。在實際銑削過程中,銑削力系數不是固定值,而是隨著銑削參數的變化而發生不斷的改變,同時也會受到機床的振動以及刀具的磨損等方面影響。

4 薄壁件銑削變形預測

薄壁件在銑削加工過程中,涉及到摩擦學、彈塑性力學、熱學及工藝學等多個學科和領域,因此薄壁件加工變形控制是一個復雜的過程。首先要了解加工變形的基本規律,才能提出有效抑制加工變形的措施,因此,對加工變形的預測分析進行研究具有重要意義。預測加工變形主要從研究薄壁件的銑削力模型,再分析銑削力與工件變形關系;另一方面基于數值模擬仿真來預測加工變形研究。彈性變形預測與銑削力模型緊密相關,在銑削加工過程中,由于薄壁件自身的結構剛度低,在銑削力的作用下發生彈性變形,導致實際銑削寬度小于理論銑削寬度,致使部分材料未被切除,在走刀過后薄壁件會發生彈性部分回彈,形成加工表面誤差。在銑削過程中,工件受到銑削力的作用,使原有的殘余應力和加工過后新產生的殘余應力為達到平衡狀態將重新分布,從而導致薄壁零件變形。

4.1 薄壁件彈塑性變形預測

Shirase和Altintas利用變齒間角刀具加工薄壁工件,研究了銑削力對變形的影響。Ratchev等綜合考慮切入及切出角與銑削深度之間的關系,建立工件彈性變形的預測模型。Ratchev等綜合考慮切削用量、材料去除率和工件剛度的變化對工件變形的影響,建立工件彈性變形預測模型。Budak和Altintas通過考慮刀具-工件的耦合變形影響,研究懸臂板的加工變形。Tsai和Liao基于Budak和Altintas的研究思路,分析銑削薄壁件曲面的靜態尺寸誤差。

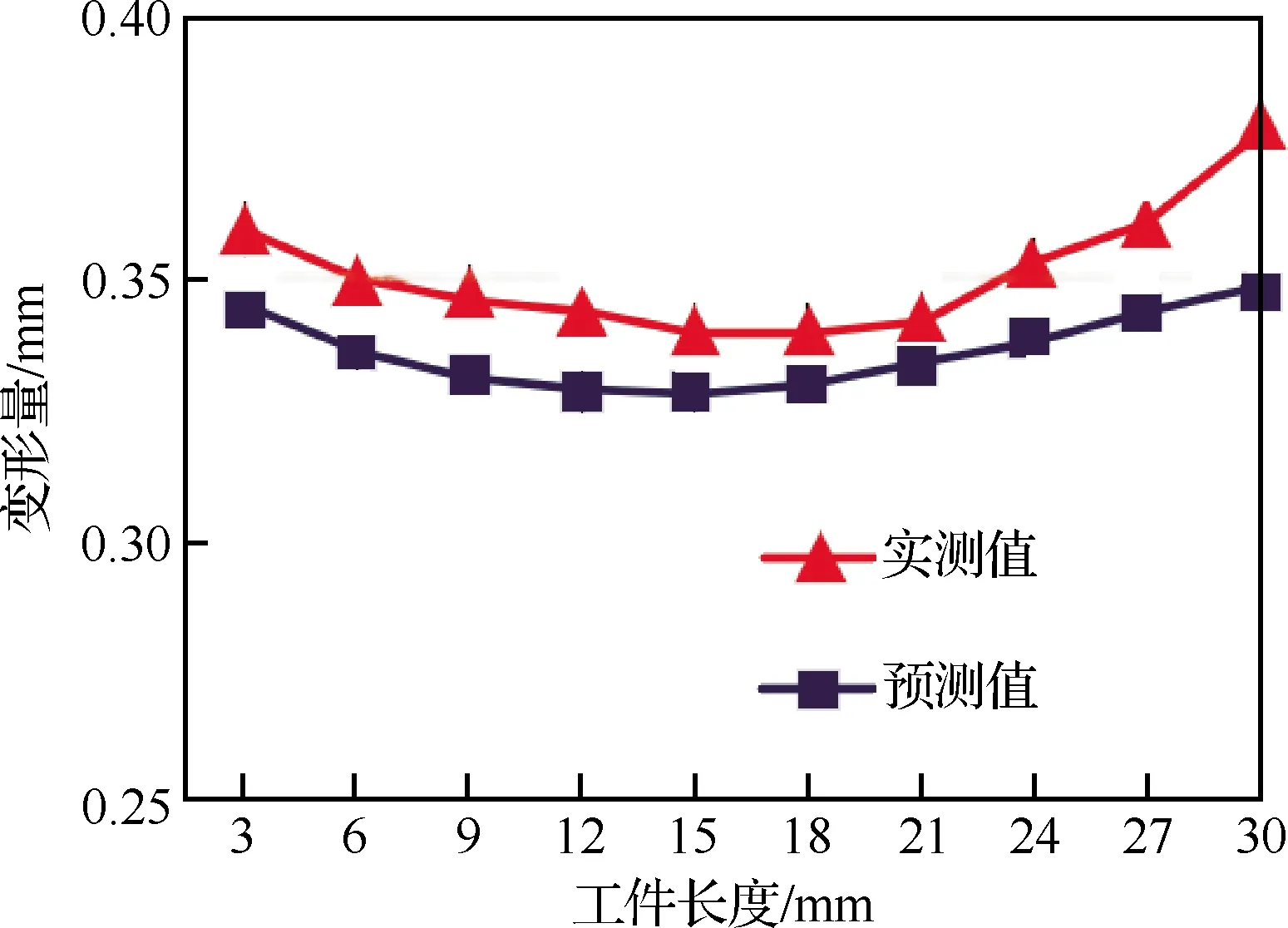

Liu等提出基于有限元法針對薄壁深腔零件的銑削變形預測方法,綜合考慮了刀具-工件系統的撓度和工件的回彈變形,建立刀具的動力學模型,通過求解關鍵參數,得到連續銑削過程中刀具上任意點的運動狀態。經試驗驗證,在相同的切削參數下,如圖8所示,預測值與實測值的最大誤差小于15%,表明此模型可以實現對薄壁深腔構件變形誤差的預測。

圖8 預測值與實測值隨工件不同位置的變化[56]Fig.8 Variation of predicted and measured values with different positions of workpiece[56]

Wu等針對薄壁件銑削加工中銑削力引起的加工變形,在不同的銑削條件下進行了一系列試驗,預測的徑向、進給和軸向銑削力與實驗值的誤差分別在14%、10%和5%以內。由于徑向力對薄壁件變形影響最大,忽略了進給和軸向切削力,把預測的力分別施加到工件初始、中間和末端位置處,研究進給位置處的變形量,通過實驗驗證得到最大變形誤差均小于20%。王志剛等假設材料只發生彈性變形,研究了銑削力對側壁彈性變形的影響。萬敏以瞬時切削力為基礎,建立了剛性模型、定剛度柔性模型及變剛度柔性加工變形模型,再根據彈性變形假設和懸臂梁理論對刀具變形進行分析,此方法提高了加工變形的計算效率。康永剛等提出了一種考慮刀具-工件變形位置的快速柔性迭代算法,建立了薄壁件加工變形預測的有限元計算模型,通過試驗驗證得出:此模型不僅計算速度快,精度還高。

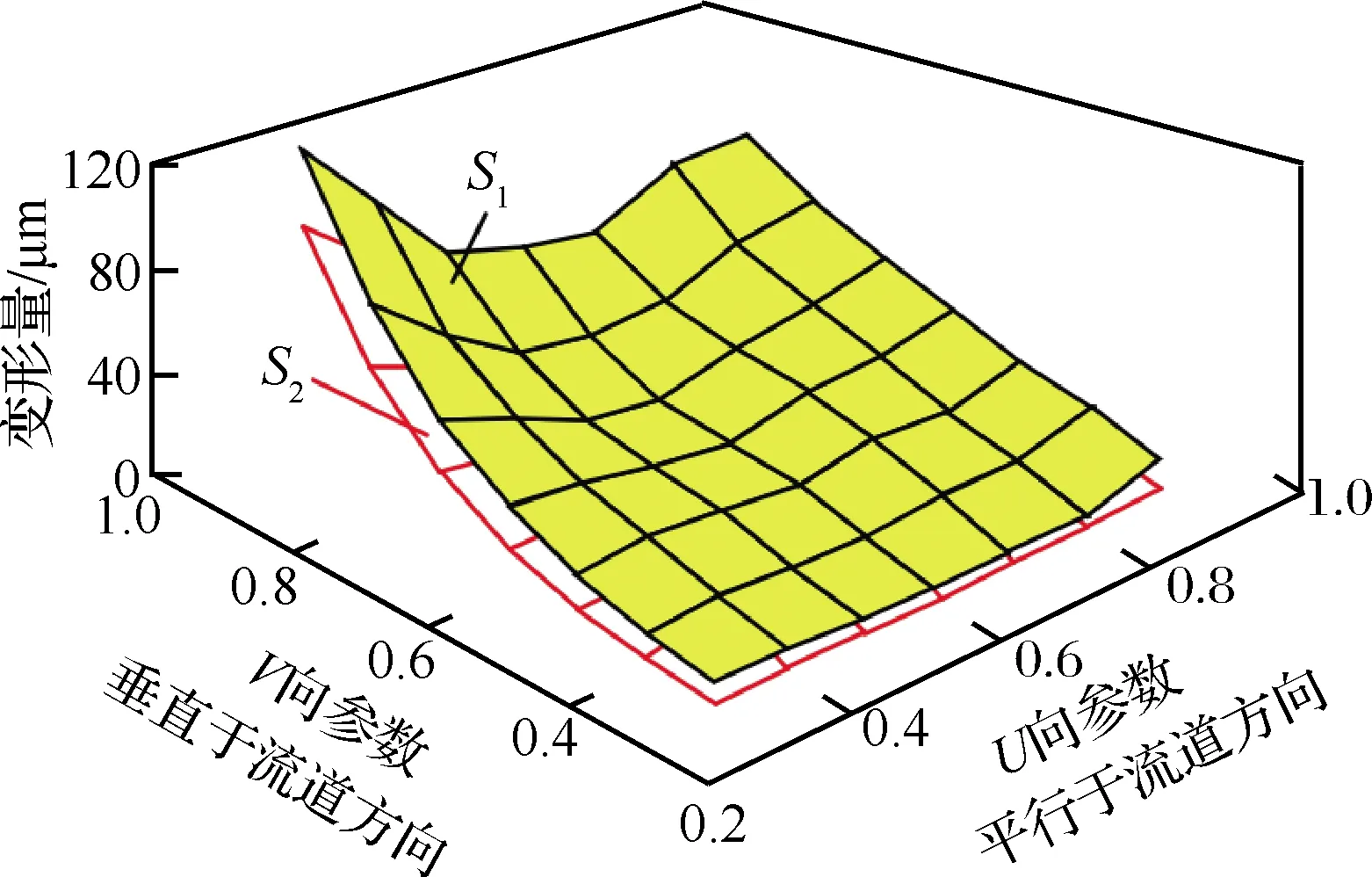

Wang等針對鋁合金葉輪的彈性變形展開研究,在AdvantEdge FEM軟件中建立零件銑削模型,設定與實際加工過程的約束完全相同,通過仿真得出銑削力、刀具溫度、刀具應力等信息,從而計算出刀具-工件接觸點處的彈性變形以及薄壁葉片的彈性變形規律。為驗證預測變形的準確性,在葉片前緣到尾緣的方向定義為方向,插入9個點;葉尖到根部的方向定義為方向,插入4的點,如圖9(a)所示。從圖9(b)中可以看出方向上的變形量最小,總體平均差值為10.154 μm,表明預測值與實際結果吻合性能較好。

圖9 葉片曲線劃分以及其彈性變形[61]Fig.9 Division of blade curve and its elastic deformation[61]

趙欣等針對薄壁葉片彈性變形,通過ABAQUS軟件模擬葉片的變形量,并分析銑削參數、刀具傾角和加工位置對變形的影響,通過線性回歸的方法,擬合出變形的預測模型。黃澤華等建立考慮刀具傾角的平均銑削力預測模型,在此基礎上考慮銑削力與彈性變形之間的耦合效應,提出了將銑削深度、銑削寬度和刀軸傾角作為復雜曲面薄壁葉片點銑加工過程中反饋變量的彈性變形量計算迭代格式,再通過MATLAB和ANSYS軟件集成實現彈性變形量的預測計算,通過試驗對比得:最大偏差為27.255 μm,最小偏差為2.001 μm,平均偏差為11.164 μm,預測結果與實際結果有較高的一致性,如圖10所示。

圖10 葉片樣件曲面加工誤差的實際值和 預測值對比[63]Fig.10 Comparison of actual and predicted machining errors of blade surface[63]

在上述學者的研究中,主要考慮刀具-工件的彈性變形,未考慮工件的塑性變形,為解決此問題,Schulz和Bimschas在仿真切削過程,通過有限元法分析工件的彈塑性變形。Ratchev等基于擴展的塑性層模型,再結合有限元模型進行了薄壁件加工變形預測。Tang和Liu基于Von Karman方程考慮了彎曲回彈對變形的影響,建立一種適用于端銑薄壁件加工變形預測的彈塑性變形模型,通過ANSYS和MATLAB軟件對薄壁件變形進行模擬分析。最后,對鋁合金薄壁件進行了銑削變形實驗,利用CMM 775儀器對變形進行測量,驗證了彈塑性變形預測模型的正確性。屈力剛等根據薄壁零件的加工路徑建立卡爾曼濾波算法(Unscented Kalman Filtering,UKF)預測模型,把在機檢測數據作為過程轉移噪聲輸入到UKF算法中,在MATLAB中實現預測薄壁件的加工軌跡并與理論模型對比,從而計算出變形量。經試驗對比得:預測變形量精度從45.7%提高到74.2%,此算法提高了薄壁件加工變形預測精度。

Liu、Cheng等基于鈦合金薄壁件的三維銑削模型,采用有限元仿真方法分析了鈦合金薄壁件的變形規律。Huang等首次將子結構分析、特殊網格劃分和結構靜剛度修正方法相結合,建立了一種新的有限元模型,此模型提高零件變形計算的效率,再通過計算薄壁零件隨時間和位置變化的變形量,以預測工件的壁厚誤差。王慶霞等利用AdvantEdge軟件,建立鋁合金薄壁框件的三維銑削模型,通過仿真結果數據擬合得到進給速度、切削力和加工變形之間的多項式模型,實現對加工變形的預測。

上述學者建立的仿真模型都具有動態特性,主要是定義材料的損傷失效準則,其仿真過程與實際銑削過程更加吻合;靜態仿真是采用單元生死技術,是按照設定好的步驟逐一“殺死”單元,完成材料的去除,仿真過程不能完全描述銑削加工過程,但是會極大地提高運算效率,也能保證結果準確性。白萬金建立整體薄壁件有限元模型,采用單元生死技術分析了走刀方式和銑削力2個因素耦合對加工變形的影響。羅宇利用單元生死技術模擬整體薄壁件的銑削加工過程,分析了銑削參數及裝夾布局對加工變形的影響規律,并對薄壁件的加工變形進行預測。利用單元生死技術,在網格上施加的力載荷是恒力,在實際銑削加工過程中,銑削力是時變函數,因此這點還需要深入研究。

綜上所述,隨著薄壁件變形預測的理論模型不斷發展,在加工變形預測方面取得明顯進展,可以為銑削加工提供一個思路,但對復雜航空薄壁件的加工指導意義有限,也很難準確地模擬出銑削加工過程中薄壁零件的實際變形情況。隨著計算機技術的發展和有限元軟件的不斷開發,對于薄壁件變形研究不僅局限于彈塑性研究,基于三維建模和有限元仿真技術,可模擬出實際的加工狀態,能有效地研究加工變形的影響因素和預測加工變形的趨勢。

4.2 薄壁件殘余應力變形預測

在導致薄壁件加工變形的眾多因素里面,毛坯材料內部的初始殘余應力以及隨著材料的不斷去除,銑削力的大小和作用位置也不斷發生變化,給已加工工件的表面引入不同的加工應力。而在復雜形狀和一些特定工藝下制造的航空結構件中,殘余應力也是引起加工變形的主要因素。

Huang、楊吟飛等通過有限元模擬和實驗研究了整體應力分布對鋁合金航空結構件變形的影響,發現材料的毛坯殘余應力是造成結構件加工變形的主要因素。Yoshiharad和Hino,Wang等、孫杰和柯映林研究毛坯初始殘余應力對薄壁零件整體加工變形影響,但未考慮銑削力對加工變形情況的影響。在其他航空結構件加工時,加工應力也會嚴重影響工件的形狀。Robinson等基于有限元方法研究鋁合金銑削加工后的殘余應力對變形的影響,并分析了加工后引起殘余應力再分布的機理。Jayanti等提出一種基于物理模型來預測加工殘余應力引起零件的變形。王立濤等以航空結構件為研究對象,分析了不同走刀路徑對加工殘余應力分布對加工變形的影響。

Bi等通過引入初始殘余應力、銑削載荷、夾具、銑削順序和刀具軌跡等影響變形的關鍵因素,揭示薄壁件加工變形趨勢,經試驗驗證最大的變形誤差為19%,此模型可用于加工變形預測。張以都和張洪偉采用有限元方法,分析了初始殘余應力、銑削力、加工路徑對工件變形的影響。廖凱等以鋁合金的力學特性為研究基礎,分析了應力分布與變形分布之間的映射關系,并構建出薄壁件的應力與加工變形的函數表達式,進而實現對加工變形的預測。姬偉在確定裝夾方案之后,采用單元生死技術對多框類薄壁件施加初始殘余應力載荷,分析變形結果得出多框類薄壁件的變形規律。

利用數值模擬方法,模擬銑削加工過程及研究銑削加工過程中多種參數之間的聯系成為可能,考慮多種因素使仿真過程更加接近于實際加工,并分析多種因素對變形的影響。銑削力、銑削溫度、裝夾布局、初始殘余應力以及加工后的殘余應力等因素對薄壁件加工變形趨勢有一定的規律,因此通過以上因素可以實現對薄壁件加工變形的預測,并對薄壁件加工工藝的制定提供了一定指導意義。

5 薄壁件銑削變形控制

為減小及控制薄壁件加工變形,國內外學者對控制薄壁零件的變形量展開大量研究,主要包括加工工藝優化、輔助支撐技術、高速切削技術和數控補償技術等。

5.1 加工工藝優化

針對加工工藝優化薄壁件變形的研究主要從裝夾布局、走刀路徑以及切削參數優化等方面展開。

5.1.1 裝夾布局優化

因薄壁零件自身剛性低,在加工過程中受到夾具的夾緊力作用,會影響工件形狀發生相應變化。若由于裝夾支撐點選擇不當,產生附加應力,使薄壁件發生明顯的變形;在銑削過程中,銑削力與夾緊力會有一定的耦合作用,使原有的殘余應力和加工過后新產生的殘余應力為達到平衡狀態將重新分布,從而導致薄壁零件變形。裝夾系統對薄壁件加工精度的影響受到國內外學者的關注。

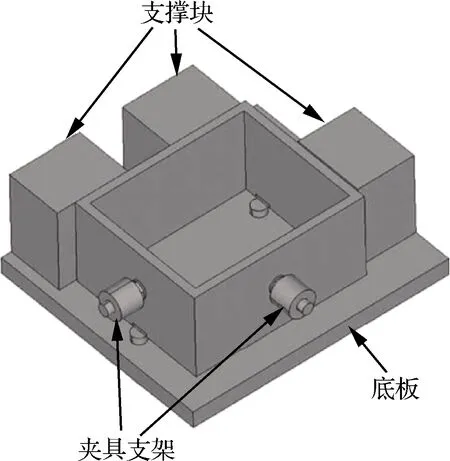

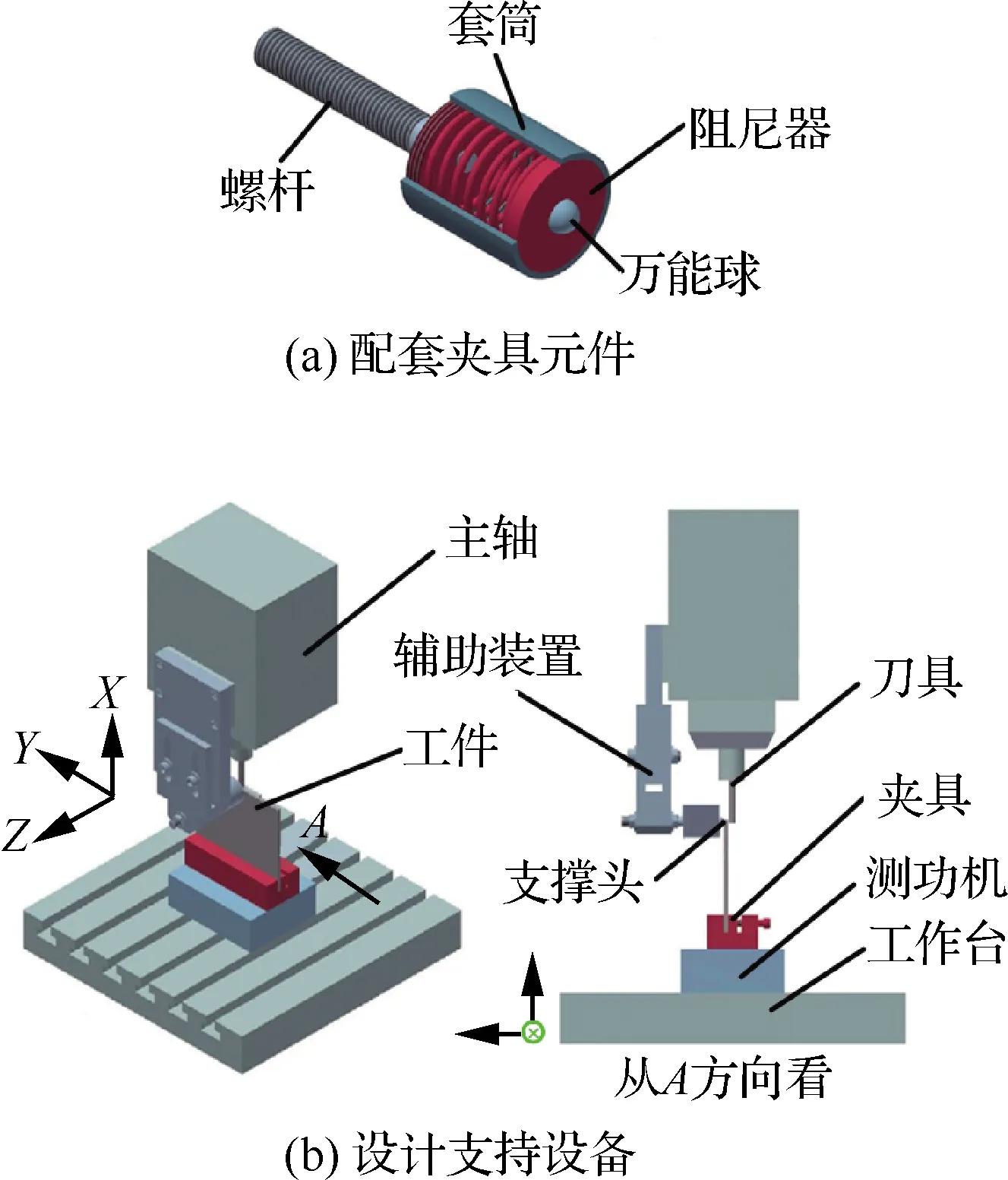

Siebenaler和Melkote使用FEM(Finite Element Method)方法研究夾具系統對薄壁件變形的影響,建立改進的整體夾具系統模型,如圖11所示,改進后的夾具能明顯降低框架類薄壁件的變形量。

圖11 夾具組件示意圖[87]Fig.11 Schematic diagram of fixture assembly[87]

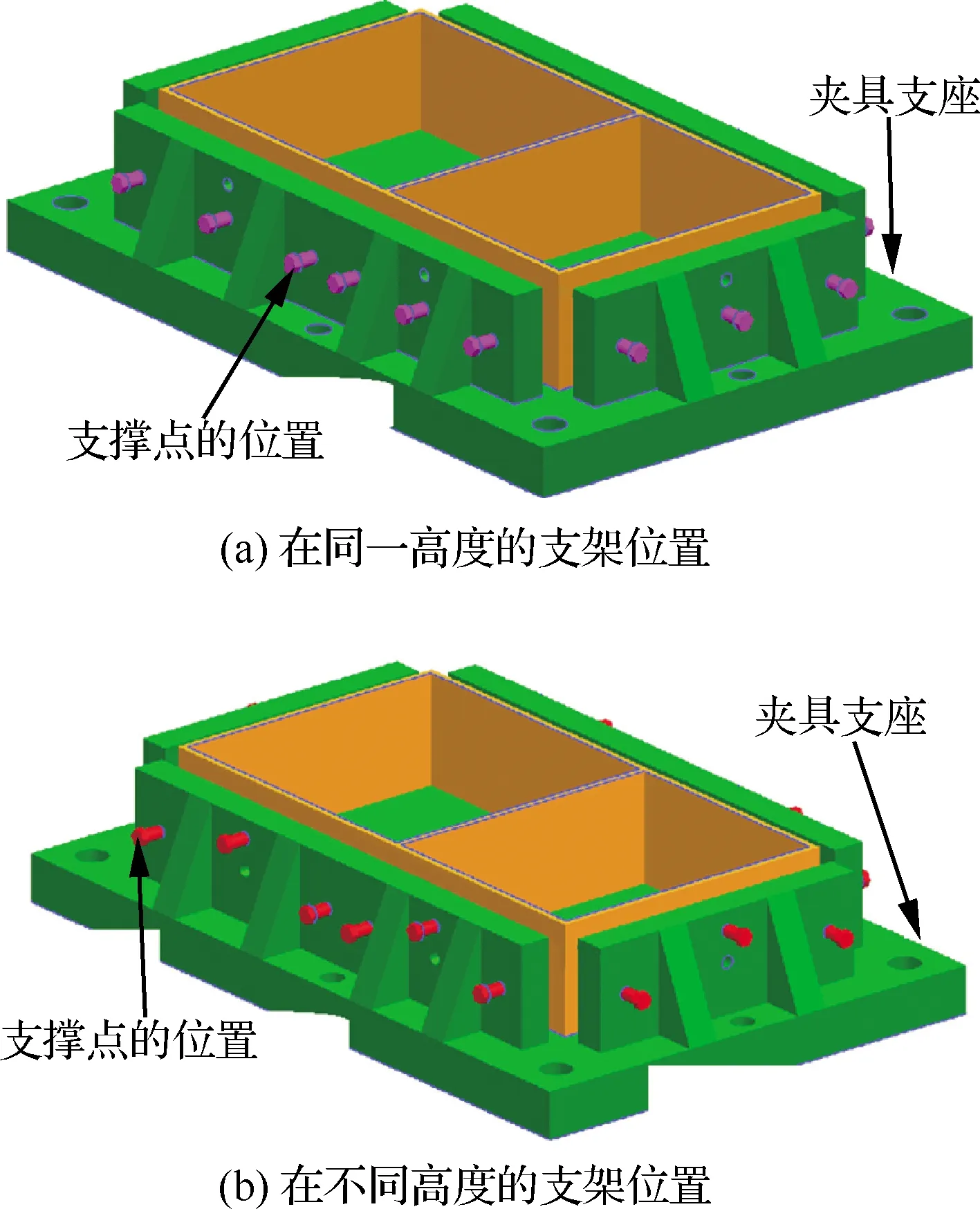

圖12 框架結構工件及其夾具設置示意圖[89]Fig.12 Schematic diagram of frame structure workpiece and its fixture setting[89]

Deng和Melkote加工過程中,通過強迫振動模型,模擬出切削載荷對夾具-工件動態特性的影響,由于材料去除對夾具-工件動態特性所需最小夾緊力有所降低,表明在加工過程中動態的改變夾緊力可以適當減小加工變形。Wan等針對薄壁多框類零件,考慮到兩側板間的耦合作用,基于拉格朗日法建立了夾具-工件系統的動力學方程,設計了2種裝夾方式,如圖12所示,經試驗驗證夾具支架在不同高度的支撐位置對減小變形量的有顯著的效果。

Fei等提出在刀具-工件接觸區的背面增加支承夾具元件的方法為控制工件加工變形,如圖13所示,在銑削過程中,夾具元件將與銑刀以相同的速度進行移動,建立了新型刀具-工件-夾具系統的動力學模型,對工件進行了變形分析。經試驗驗證,此方法可以減小薄壁件的變形量,說明提出新方法的可行性和有效性。

圖13 支承夾具元件原理圖示意圖[90]Fig.13 Schematic diagram of supporting fixture elements[90]

董躍輝和柯映林研究不同裝夾方案對薄壁框架類零件加工變形的影響,利用ABAQUS軟件對夾具支撐點位置、加載方式和裝夾順序進行模擬仿真,通過對變形量的分析,得出一種最優的裝夾方案。秦國華等研究裝夾元件的數量和夾緊順序對薄壁零件變形的影響,建立裝夾方式的數學模型,根據最小能量法得到最優裝夾方案,提高了薄壁件的加工精度。倪麗君、路冬、張婷等利用遺傳算法對框架類零件的裝夾布局和夾緊力的多目標優化,將優化后的模型,利用有限元軟件進行仿真分析,不僅有效地減小變形量,并提高了變形的均勻度。

于金和高彥梁主要針對航空薄壁件,在銑削過程中,研究多點柔性工裝布局對加工變形的影響,結合有限元技術、正交實驗理論和多元非線性回歸的方法,提出以支撐單元的布局為設計參數,再通過遺傳算法得出最優的裝夾布局。實驗結果表明:采用多點柔性工裝布局的最大變形量和平均變形量分別比均勻分布布局降低了53.0%和54.4%,比正交實驗變形的結果降低了19.0%和8.9%。

在薄壁件加工過程中,合理的裝夾布局使得加工變形在一定程度上得到改善。剛性裝夾主要靠摩擦力使工件定位,由于工件與裝夾系統的材料是固定,之間的摩擦系數相對是確定的,因此需要足夠的摩擦力時,就需要增加夾緊力,會使工件發生變形;相比之下采用柔性裝夾時,多布置支撐點,提高了夾緊力的利用率,可以減小最大的夾緊力,從而減小薄壁零件的變形量。

5.1.2 走刀路徑優化

走刀路徑是指刀具從對刀點開始運動,到加工程序結束所經過的路徑,由切削路徑及非切削空行程2部分組成。走刀路徑對工件變形是間接影響,而非直接相關的,主要包括2個方面:一是殘余應力對變形影響:由于加工路徑的不同,工件內的殘余應力釋放順序有所差異,致使工件變形也不相同。二是工件剛性對變形影響:隨著材料不斷被去除,工件剛性逐漸降低,不同的加工路徑會對整體工件剛性產生影響,從而會對變形結果有所差異。走刀路徑優化可以解決工件的殘余應力變形和彈性變形。

Huang等基于帶觸發式測頭的自動測量系統,實現在線實時測量葉片的加工變形,建立了刀具偏差路徑補償模型,形成自適應薄壁件側銑的加工方法,經實驗驗證得該方法能減小葉片的變形量,提高了其加工精度。

Li和Zhu為減少變形引起的加工誤差,采用最小區域準則將加工表面擬合到采樣點上,實現了刀具軌跡的優化定位。基于距離函數的微分性質,定量描述加工誤差在刀具軌跡調整下的變化,將補償加工變形誤差的刀具路徑優化問題,歸結為一個混合整數線性規劃問題,再利用分枝定界法解決混合整數線性規劃問題。最后,通過補償前后預測與五軸銑削葉片試驗的對比,驗證了此誤差補償模型和算法的有效性。

吳紅兵和柯烈強等利用有限元軟件建立雙面框類零件的仿真模型,研究走刀路徑和加工順序對工件變形的影響,通過分析得出:在后續的加工過程中可以通過下一步走刀路徑進行校正,對稱的加工路徑對各框加工變形影響較小。

Wang等基于有限元法建立薄壁件銑削過程模擬模型,主要研究肋條結構對薄壁件加工變形的影響。如圖14所示,從毛坯到工件的加工過程示意圖,因在加工過程中隨著工件厚度減小最大變形量逐漸增大,在半精加工時,留有肋條結構,肋條間距有20、30、40和50 mm,肋條寬度有3、4、5、6 mm,通過仿真分析得出:如圖15(a)所示,隨著肋條間距增大變形明顯增大;如圖15(b)所示,肋條寬度增加對變形影響很小。

圖14 工件的切削過程[105]Fig.14 Cutting process of workpiece[105]

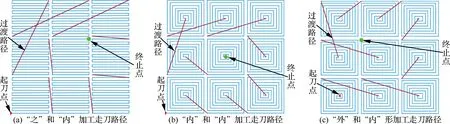

馬偉針對“九宮格”類型的腔體薄壁件,研究不同加工路徑對薄壁件加工變形的影響,如圖16所示不同的加工路徑。通過分析變形數據得在腔體內最優的加工路徑是采用“外”“內”的銑削加工方式,所加工的工件變形量是最小的,如圖17所示。

目前關于走刀路徑和加工順序的研究,大多是針對單框類零件或多框類薄壁件,通過不同走刀順序,對比加工后工件的變形量,從而得出最小變形量的走刀路徑,可以對實際加工提供一定的指導意義。目前研究的框架數量較多的是3×3,但是對于整體薄壁框架類零件如飛機蒙皮等,框架數量眾多,導致走刀路徑和加工順序呈指數增加,因此對薄壁多框架類零件更全面的最優路徑研究還有待提升。

圖15 肋條間距以及肋條寬度對變形的影響[105]Fig.15 Influence of rib spacing and rib width on deform-ation[105]

圖16 不同加工走刀路徑[14]Fig.16 Different machining paths[14]

圖17 不同走刀路徑的變形三維圖[14]Fig.17 Three dimensional deformation map of different tool paths[14]

5.1.3 加工參數優化

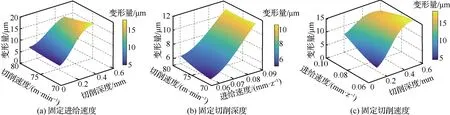

銑削速度、進給量、銑削寬度、銑削深度是銑削加工中最基本的切削參數,這些參數常常是根據加工經驗或者切削用量手冊得出,但此參數對復雜曲面的薄壁零件可能不太適用。因薄壁件加工變形量是隨著材料去除率增大而增大,為追求更高材料去除率時,但不希望薄壁件加工過程中發生更大彈性變形。通過優化后加工參數可適當的降低切削力的載荷,減少薄壁件的彈性加工變形。針對以上問題,國內外學者對銑削加工參數的優化展開研究。

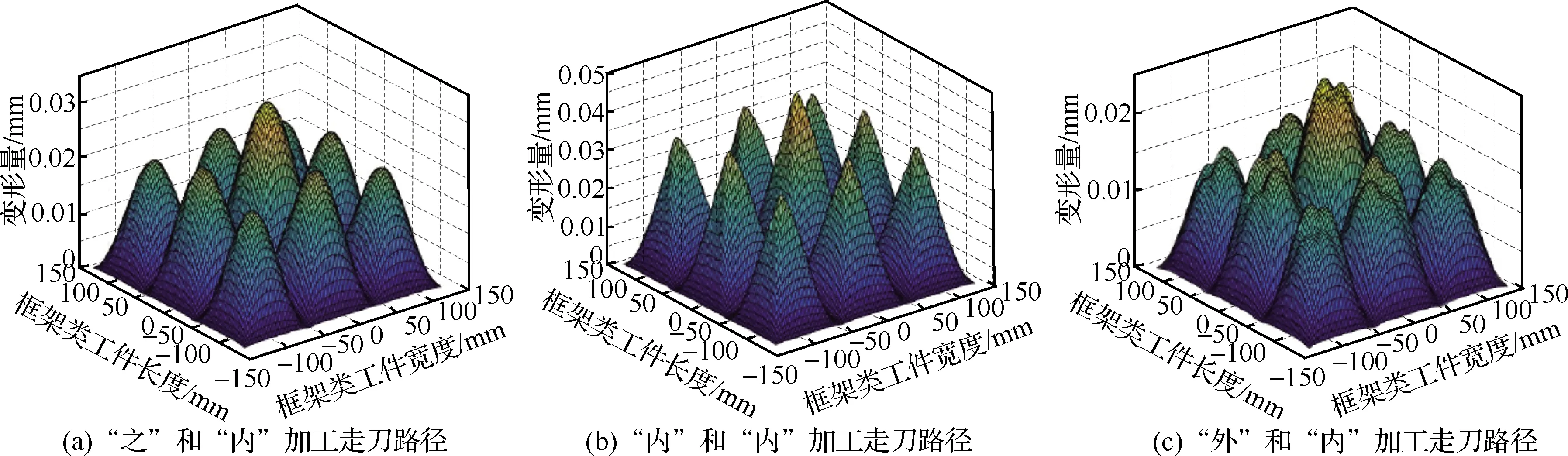

Sridhar和Babu基于正交試驗法得到影響薄壁件加工變形的重要參數及加工變形最小的加工參數組合。Li等研究不同的精加工銑削階段,采用不同的銑削深度對薄壁件加工變形的影響。以航空框架類零件為例,結果表明,在精加工過程中分別采用0.08、0.025、0.01 mm的銑削深度,能有效地控制薄壁件的變形量。Xue等提出一種基于有限元法和遺傳算法的同步優化算法,以最小變形量為目標函數,得到最佳的切削速度為97.3 m/min,進給率為0.142 mm/z。如圖18所示,通過仿真結果對比,優化后的銑削參數可以大幅度地降低薄壁件的變形量。

圖18 未優化和優化切削參數之后的變形量對比[108]Fig.18 Comparison of deformation before and after optimization of cutting parameters[108]

胡權威等提出一種有限元正交優勢分析方法,分析銑削速度、銑削深度、銑削寬度、每齒進給量對銑削加工變形的影響程度,再以減少薄壁件加工過程中的變形為目標函數,得到最優的銑削參數組合。并通過薄壁框架類零件進行驗證,運用正交優勢分析優化后的銑削參數組合,得到的最大變形量顯著減小。薛迪利用ABAQUS軟件進行靜力學仿真,將不同銑削參數下得到最大變形量的數據作為樣本,通過遺傳算法對銑削參數優化,經仿真和實驗對比,優化后的銑削參數不僅減小了最大變形量,在一定程度上提高了生產效率,對實際加工具有指導意義。

叢靖梅等提出了根據工況映射與薄殼應力貼合的殘余應力變形仿真預測方法,利用支持向量機建立殘余應力響應預測模型,然后再采用遺傳算法對銑削參數進行優化,以殘余應力變形為約束、最大加工效率為目標對進給速度、切削速度和切削深度進行優化,把銑削寬度和其他1個設計變量的優化值作為固定值時,研究其他2個設計變量,增加切削效率時對殘余應力變形的影響,如圖19所示,結果證明:通過遺傳算法得到了給定約束條件下的最優切削參數組合是:進給速度為0.059 9 mm/z;切削速度為72.562 7 m/min;銑削深度為0.109 0 mm。

在加工過程中,采用優化后的銑削參數不僅可以減小和控制薄壁件的加工變形量,滿足加工精度要求,還能提高加工效率,因此對銑削參數合理的優化對生產制造具有重要的指導意義。

5.2 輔助支撐技術

在銑削薄壁類零件時,采用輔助支撐技術主要是提高薄壁零件加工過程中的剛性,從而減小加工過程中的彈性變形量。輔助支撐技術控制薄壁零件變形的研究主要有相變材料輔助支撐和鏡像銑削加工2大類。

圖19 設計變量的切削參數對殘余應力變形的影響[111]Fig.19 Influence of cutting parameters of design variables on residual stress and deformation[111]

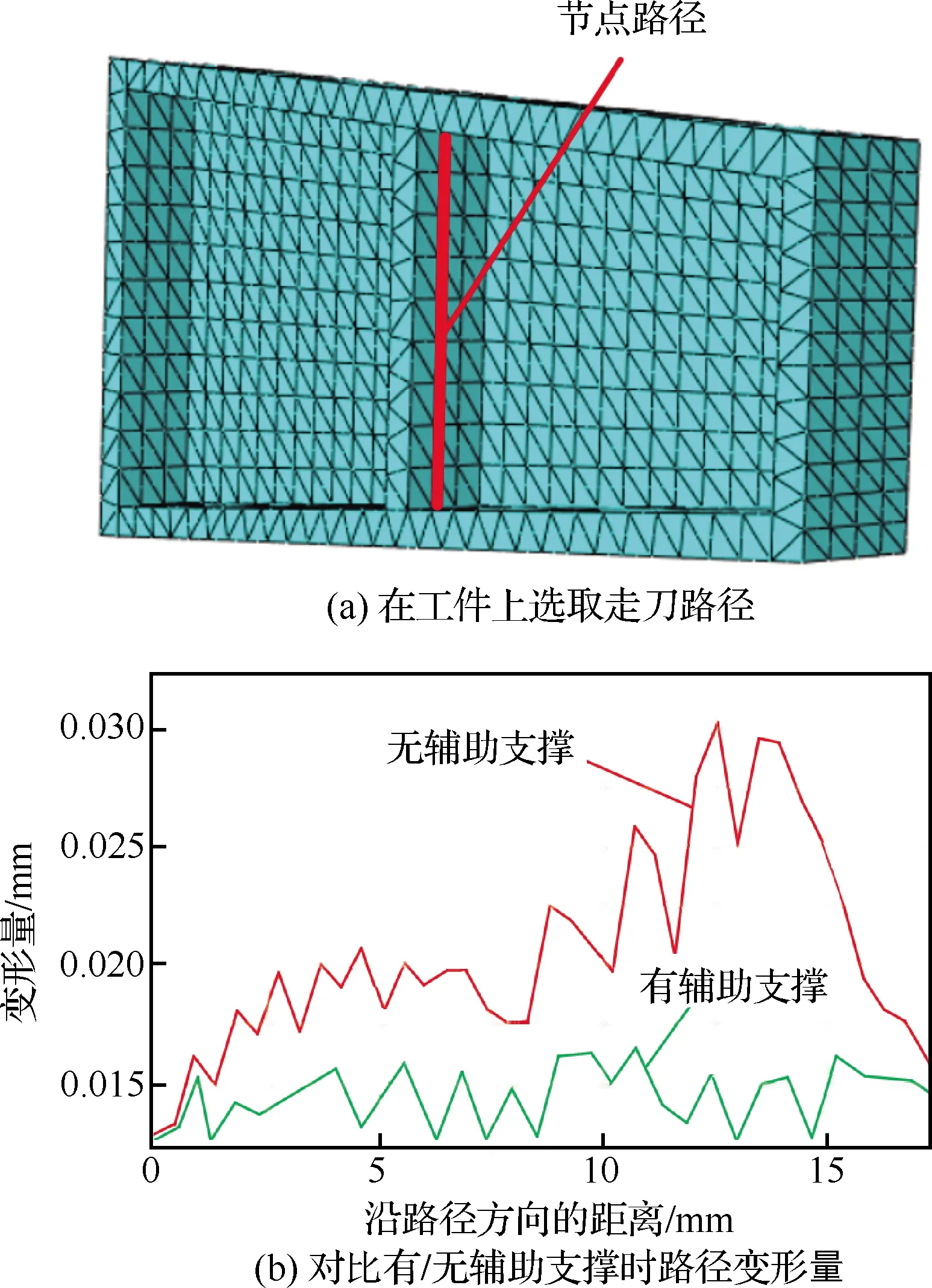

5.2.1 基于材料相變的輔助支撐

Obara和賈廣杰等為解決薄壁零件的加工變形問題,提出將低熔點材料注入結構腔內輔助銑削的方法,提高了薄壁件的剛性及加工精度。于金等利用相變輔助支撐對航空接頭處的薄壁件變形問題進行研究,利用ABAQUS仿真軟件對有、無石蠟基填充材料對工件進行模擬仿真,得出加工后零件變形結果。在工件上選取路徑,如圖20(a)所示,在工件上選取路徑,如圖20(b)所示,有輔助支撐可以有效地減小變形量。

圖20 在有/無輔助支撐情況下的變形分析[114]Fig.20 Deformation analysis with and without auxiliary support[114]

采用相變輔助支撐可以提高薄壁零件的剛性,從而提高薄壁件的加工精度,但是會增加其加工工藝步驟,在一定程度上會降低加工效率。

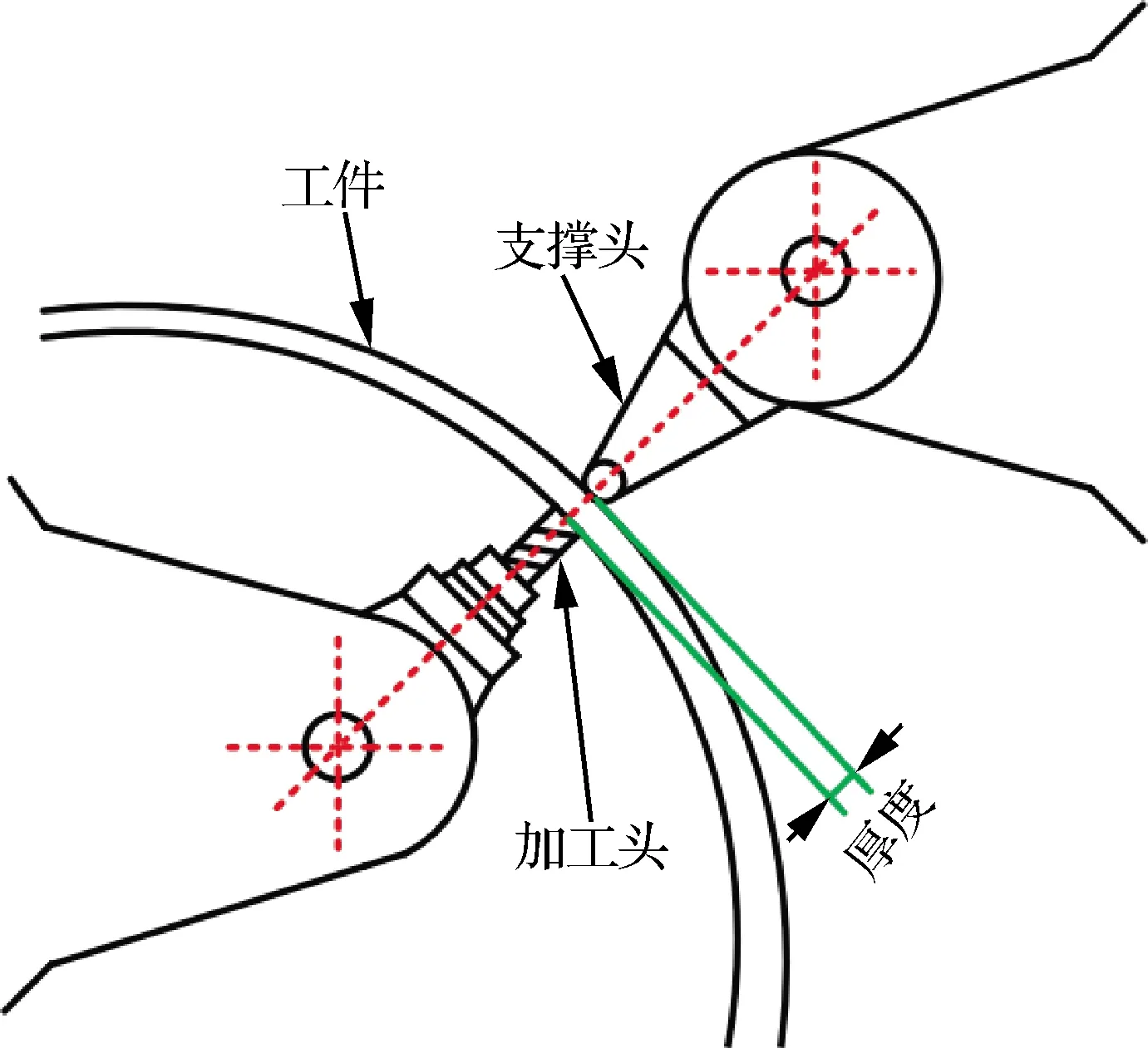

5.2.2 鏡像銑削加工

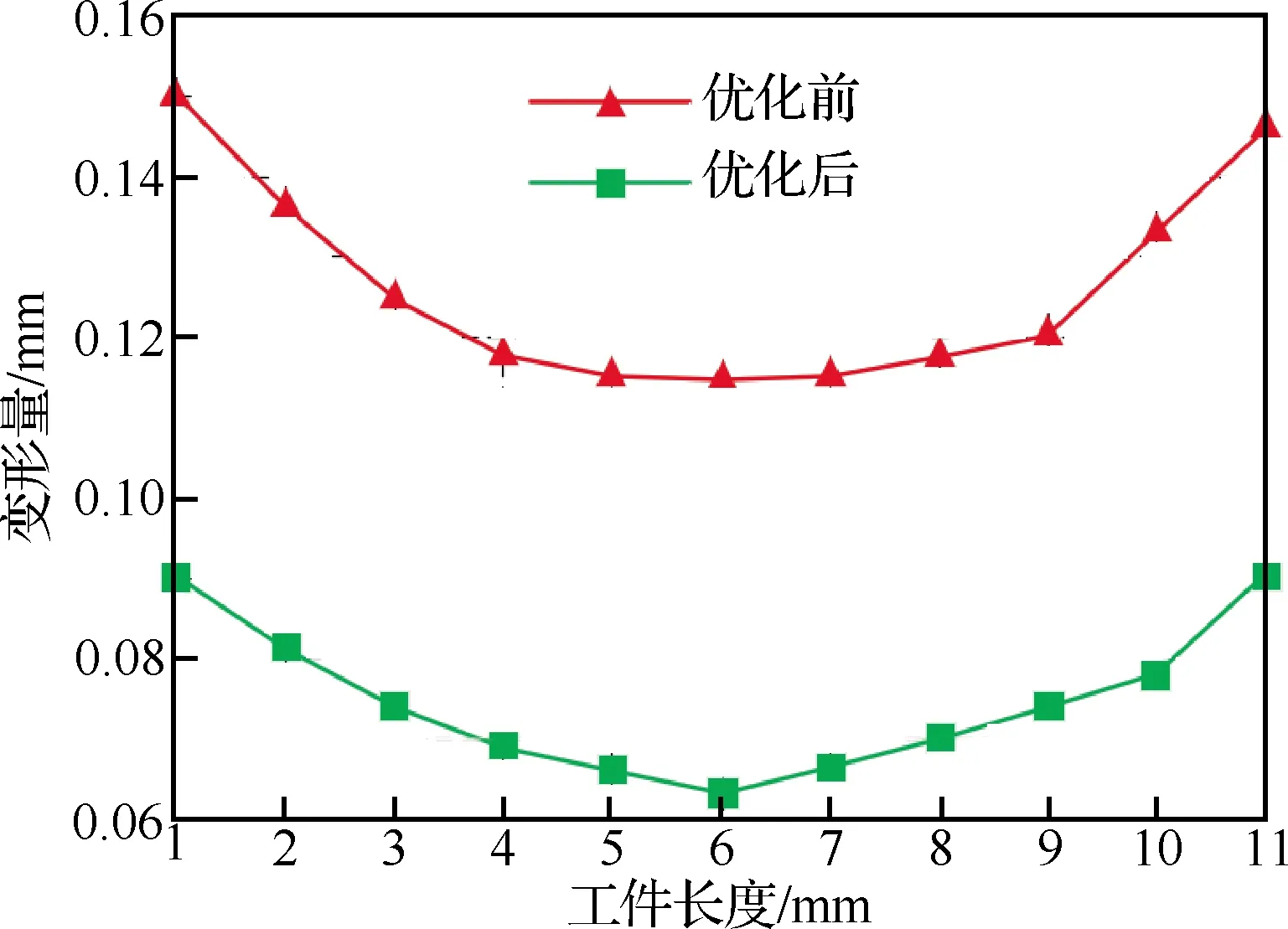

鏡像銑削加工系統是由2臺同步運動的臥式加工機床和柔性夾具組成,2臺機床的主軸頭一個是支撐頭,另一個是加工頭,二者同步運動,如同鏡像分布在加工工件的兩側,其原理如圖21所示。

圖21 鏡像銑削加工系統原理示意圖Fig.21 Schematic diagram of mirror milling system

目前,法國的Dufieux Industrue公司和西班牙M.Torrs公司是世界上生產鏡像銑削加工設備的主要廠商。由于國外關于鏡像銑削的研究成果或者技術不對外公布,國內鏡像銑削技術起步較晚,近年許多學者對鏡像銑削加工系統展開大量研究,開發了多種類型的鏡像銑削裝置。肖聚亮等提出用于鏡像銑削裝置帶有2個隨動支撐頭,2個支撐頭通過真空吸附和固定薄壁件以及交替運動。上海交通大學、南京航空航天大學等高校對鏡像加工裝置都有研究。

采用鏡像銑削加工方式可以提高薄壁件的剛度,能減小銑削加工過程中的變形量;還能避免多次裝夾導致的重復定位誤差,保證加工精度,提高加工效率。但是目前的鏡像銑削加工的零件主要是薄壁平板,對于外形復雜的薄壁件仍需要進一步研究。

5.3 高速切削技術

高速切削(High Speed Machining,HSM)的概念在1931年首先被德國物理學家Carl.J.Salomon提出;20世紀80年代Seguy等展開對高速機床、刀具以及加工工藝進行研究,對高速加工技術的發展起到重要作用。經過眾多學者的努力,使得HSM理論更加成熟和完整。該理論主要內容是:在傳統的切削速度范圍內,切削溫度和切削力隨著切削速度的增加而變大,當切削速度超過一個值時,切削溫度和切削力隨著切削速度的增加反而會降低,可以解決彈性變形和殘余應力變形。從1990年初,歐洲、美國和日本將HSM應用到工業中,經過不斷地發展,到21世紀初將HSM成功應用在航空航天薄壁類零件的制造過程中。

HSM對變形過程中的影響,如圖22所示,高速切削簡化模型,第1變形區減小,剪切角變大;第2變形區的接觸長度減小,前刀面受到載荷作用減小,所以HSM的切削力大幅下降;再由于切屑排出速度很高,切削過程中大部分的熱量被切屑帶走,降低了切削溫度。

圖22 高速切削過程簡化模型Fig.22 Simplified model of high speed cutting

從上述對HSM分析得:由于切削力降低,在加工薄壁類零件時,刀具-工件產生的變形會相應地變小,提高零件的尺寸和形位精度;因為大部分的熱量被切屑帶走,HSM相比于傳統切削,工件的溫升減緩,工件的熱變形減小。在HSM時,刀具的懸伸量一般較短,剛性好,可采用小軸向切深,大徑向切寬,切削效率高,適合用于薄壁類零件加工。因此,高速切削加工薄壁零件的精度較高,是以后制造技術的發展趨勢。

5.4 數控補償技術

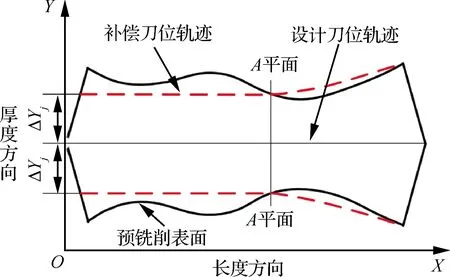

工件受到切削力的作用下,工件會發生彈塑性變形,隨著材料的不斷去除,在走刀過后,工件會有部分回彈,出現讓刀現象,從而造成薄壁件上厚下薄。按照變形程度,將刀具進行附加的偏擺去解決解決薄壁件的彈性變形。

Liu等針對切削力引起工件彈性變形的誤差補償問題,提出一種基于動態特征的實時變形誤差補償方法,建立動態特征模型,然后根據動態特征模型計算變形量,最終實現了基于功能塊的彈性變形加工誤差補償。為驗證該方法的可行性,選擇鋁合金薄板材料,其長為115 mm、高為30 mm、厚為2 mm,如圖23所示,通過對有、無彈性變形加工補償的誤差分析,變形量與加工誤差均小于10.06%。

圖23 切削力對彈性變形加工誤差的影響[124]Fig.23 Influence of cutting force on machining error of elastic deformation[124]

王志剛等利用ANSYS軟件對薄壁框體零件進行有限元仿真分析,采用數控編程方法補償讓刀量,保證薄壁件的加工精度。張攀和陳蔚芳提出了一種離線的主動補償方法,主要考慮在加工過程中,由于薄壁零件剛度低,在力的作用下產生的讓刀現象所引起的變形。通過VC++和MATLAB混合編程的方法處理數據,可生成直觀的圖形并修改刀位軌跡,如圖24所示,通過實例分析,補償之后的最大變量比補償之前的最大變形量明顯減小。

圖24 修正刀具軌跡圖[125]Fig.24 Correction of tool path[125]

為解決薄壁件上厚下薄的問題,在數控編程中,在刀具原走刀的基礎之上,按照變形程度,使刀具進行附加的偏擺,來補償因回彈產生的讓刀量,可以通過數控補償技術,一次走刀將殘余材料切除,并能保證薄壁件的加工精度。

目前,關于解決薄壁類零件變形問題,通過工藝優化、裝夾布局、輔助支撐技術、高速切削技術以及數控補償技術進行分析,從而保證薄壁件的加工精度,在特定的零件中可以達到理想的效果。由于薄壁零件的結構復雜且多變,主要是采用有限元軟件對其進行分析,為提高仿真效率,往往對薄壁件需要進行簡化,對于整體類薄壁件來講,從簡化之后的模型得出的結果,對實際的加工指導效果不佳。刀具路徑補償不僅全是刀具位置的變化就能實現補償,還需要刀具姿態發生相應的改變,若出現補償路徑不光順,則實際的加工精度會降低等問題,很難推廣到一般的應用。基于人工智能算法可以提高計算效率,但是人工智能算法需要訓練模型,訓練的模型是在特定的參數下進行的,若參數發生相應的變化,則需要重新訓練,因此人工智能算法檢測變形的應用受到一定的限制。

6 基于數字孿生的薄壁件銑削過程優化

隨著物聯網、大數據、云計算等新一代信息技術與制造業的融合與發展,借助新一代信息技術實現制造的物理世界與信息世界的互通互聯與智能化操作,進而實現智能制造。數字孿生是以數字化方式創建物理實體的虛擬模型,借助數據模擬物理實體在現實環境中的行為,通過虛實交互反饋、數據融合分析、決策迭代優化等手段,為物理實體增加或者擴展新的能力。數字孿生面向薄壁件銑削過程將充分利用數據、模型、智能等多學科的技術,提供更加實時、高效和智能的服務。

通過數字孿生理論在物理空間與虛擬空間之間建立聯系,對加工仿真、預測及控制技術對制造業有著革命性的意義,但目前關于數字孿生技術仍在探索階段。針對刀具系統故障預測精度不高的問題,Christiand和Kiswanto提出微銑削加工刀具磨損狀態監測新方法,建立模擬微銑削過程的動力學模型,利用主軸電機的電流數據預測刀具的磨損狀況,在監測刀具磨損異常方面取得良好效果,為數字孿生技術用于刀具磨損監測方面提供思路。Luo等提出基于數字孿生模型和孿生數據驅動的混合預測維修算法,通過對刀具壽命預測進行實例分析,表明此方法比單一方法具有更高的精度。Qiao等提出基于數據驅動的五維數字孿生模型以及深度學習的混合模型預測方法,建立加工刀具狀態預測的預測技術,從收集到的信號中提取特征和標簽,送入神經網絡進行訓練,得到誤差最小的訓練模型。再將后續測量數據放入訓練好的模型中,以幫助預測刀具系統的狀態。在刀具系統故障預測中得到相應的體現,但在預測與控制薄壁件加工變形中還未得到應用。

薄壁類零件在實際過程中變形的影響因素眾多,如殘余應力、刀具磨損、刀具-工件的振動、刀具-工件系統的變形反復迭代、裝夾布局、隨著材料不斷去除引起工件剛度變化、工件加工過程中的溫度變化等因素,工件產生變形的原因是由以上因素的耦合作用導致。基于切削機理方面研究,無法將以上因素綜合考慮對變形的影響;根據有限元仿真技術研究,可以比切削機理方面考慮的因素多,但是耗時較長、加工過程比較理想化。通過解析模型和有限元模型結合,成為后臺運行的程序,采用傳感器等通訊手段獲得現場的加工信息。建立一套以數字孿生為基礎的薄壁件加工變形預測與控制平臺。利用數字孿生技術模型指導與決策的方法,能夠彌補解析模型和有限元仿真模型的能力短缺,基于真實數據驅動數字孿生體更新,響應實際薄壁類零件的加工狀態以及實現對薄壁件變形預測與控制,從而降低成本、提高薄壁件的加工精度。基于此對數字孿生技術實現對薄壁類零件的變形的預測與控制進行探索。

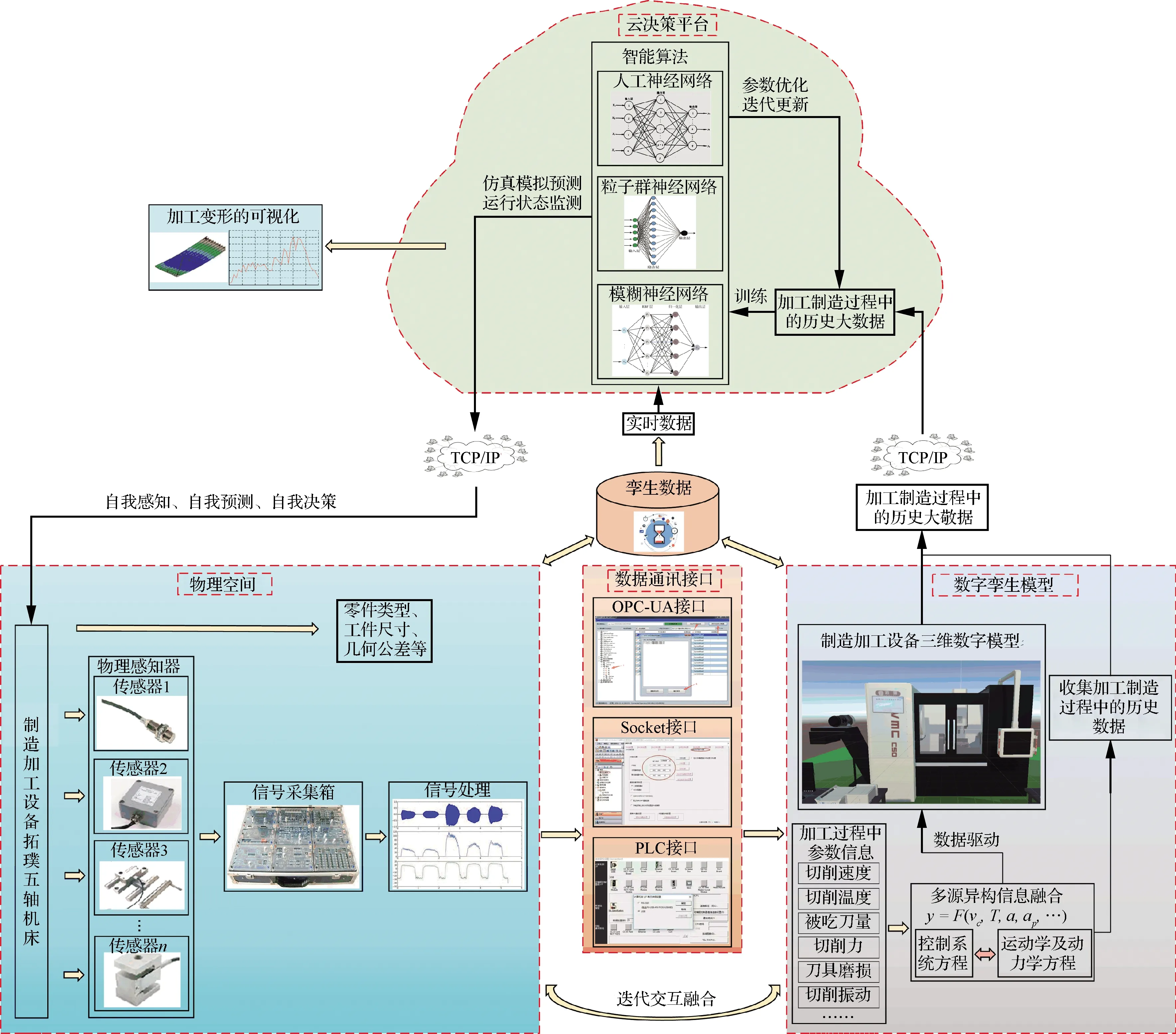

在物理實體和虛擬世界間通過數據融合搭建數字孿生模型平臺,可以大幅度地提升薄壁件變形預測速度和實時控制與優化薄壁件變形量,提高其加工精度。基于數字孿生技術,建立了銑削薄壁件加工過程的整體框架,如圖25所示,該框架主要由5個部分組成,分別為物理實體層、孿生信息層、孿生數據、云決策層以及連接。

圖25 基于數字孿生技術的銑削薄壁件加工過程整體框架Fig.25 Overall frame of milling thin-walled parts based on digital twin technology

物理實體層主要有五軸拓璞機床物理實體、傳感器以及從采集信號后的處理,采用多種特征分析的方法,分別從時域、頻域和時頻域等方面提取特征。通過通訊模塊將物理實體層采集的相關數據傳輸到孿生信息層,經在虛擬空間中處理后的信號再反饋給物理實體層,進行迭代交互融合。孿生信息層包括五軸拓璞機床虛擬模型和加工過程中參數數據。通過收集存儲加工過程中的歷史數據,可作為智能算法訓練的數據源,為云決策平臺的搭建提供支撐。數字孿生驅動為解決預測和控制薄壁件加工變形問題提供了新的思路,通過孿生數據驅動,將實時數據傳到訓練模型中,實現模擬預測和狀態監測,通過傳入的實時數據不斷的優化更新模型以及擴充加工過程中的歷史數據量。通過云決策層能實現過程的可視化,以及物理實體層實現自我感知、自我預測、自我決策的重要依據,預測和控制薄壁件加工質量。通過云決策提供重要的加工依據,面向銑削薄壁件加工過程孿生模型的不斷交融合和迭代優化,可以更加真實地反映和模擬出薄壁件的加工狀態,并且更加精確地做出預測和控制薄壁件的加工質量,使得面向銑削薄壁件數字孿生模型越來越準確。

目前,隨著數字孿生技術的不斷發展,眾多學者和企業投入到數字孿生的研究中,促進了數字孿生的應用,以數字孿生為基礎的薄壁件加工變形預測與控制,相比其他預測與控制薄壁件變形的方法,利用數字孿生技術模型指導與決策的方法具有以下優點:

1) 可以通過孿生模型對薄壁件加工過程的虛擬仿真模擬,能實時反映出薄壁件加工過程中的狀態,對薄壁件加工質量精確的預測與控制,提高銑削效率和降低成本。

2) 當物理實體層中的加工條件發生變化,在數字孿生模型中,能夠自動地對比不同薄壁件的加工策略,并把最優的策略返回物理實體層,并自動控制物理實體執行。

3) 將智能算法與數字孿生技術結合,對薄壁件加工全過程的狀態模擬、實時監控,提前虛擬驗證加工參數、工藝等,根據薄壁件加工過程中的數據找出不足,對下一次加工過程迭代優化,既能對上一步的變形量進行補償,也能降低本步的變形量;也使孿生數據、加工過程的歷史數據以及數字孿生體的迭代升級。

7 結論及展望

綜述了薄壁件銑削過程中加工變形預測與控制方法,在結合薄壁零件的結構特性及工藝特點的基礎上,對薄壁零件的變形因素進行歸納總結,并對主要變形因素做簡要分析;結合國內外研究,分別闡述了銑削力模型和建立薄壁零件變形預測與控制技術的方法;為彌補解析模型和有限元仿真模型的不足,采用傳感器等通訊手段獲得現場的加工信息。建立以數字孿生為基礎的薄壁件加工變形預測與控制系統框架,進而提高薄壁件的加工精度。通過近年的相關文獻分析,主要結論如下:

1) 通過對薄壁零件的結構特點和工藝特點進行分析,歸納出薄壁零件的變形因素,并對主要變形因素做簡要說明。由于導致加工變形的因素有很多,不能僅局限于主要的變形因素,仍需要對其它的變形因素深入研究。

2) 銑削力是銑削加工過程中重要的物理量之一,因薄壁件剛性弱、結構復雜等特點,銑削力的變化直接影響薄壁零件的加工變形,較為準確的銑削力模型不僅有利于優化切削參數,還可以為預測以及控制加工變形提供參考依據。但現有的研究中銑削力系數假定為固定值,無法全面地描述銑削特性;用等效銑削厚度模型代替瞬時銑削厚度,將銑刀刀尖軌跡簡化為圓弧,然而實際銑削加工中軌跡為次擺線軌跡,要建立與實際一致的瞬時銑削厚度模型還面臨很大的挑戰。

3) 在銑削力模型基礎上,分析銑削力對工件彈塑性變形的影響;另一方面基于數值模擬仿真預測加工變形研究,數值模擬仿真可以綜合考慮多種因素使仿真過程更加接近于實際加工狀況,進而實現對加工變形的影響進行分析及預測。但是大多數的預測變形理論模型都是基于典型的薄板矩形建立的,很難準確地模擬出復雜的航空薄壁件銑削加工過程中的實際變形情況;數字模擬仿真可以考慮多種因素,但是其時耗較長,需考量精度與效率之間的關系。

4) 工藝優化、輔助支撐技術、高速切削技術以及數控補償技術已經在控制薄壁件加工變形研究中得到應用,其作用機理主要是改善薄壁件加工過程中的物理量、殘余應力的重新分布或提高加工過程中薄壁零件的剛度,從而實現降低對加工變形量的影響。但是,根據已有的控制變形方法,實時反饋加工變形控制的研究較少,需進一步研究。

5) 搭建以數字孿生為基礎的薄壁件加工變形預測與控制平臺。在普通的數控基礎上,將刀具-工件系統、虛擬仿真加工過程再現、加工過程中的實時數據、多源異構信息融合和智能算法進行集成。利用數字孿生技術指導與決策實際加工過程,可實現對薄壁件實際加工過程的孿生及薄壁件變形預測與控制,再基于真實數據驅動數字孿生體更新迭代優化和智能算法提高了數值模型的準確性,從而保證薄壁件的加工質量。因數字孿生技術的概念研究較多,落地實踐的應用相對較少,尚待深入研究。

目前,預測與控制薄壁件加工變形是以仿真模擬的方法展開研究,與實際加工狀態相似的情況進行仿真,將仿真得出的數據應用到實際的加工過程,可以對實際加工提供一定的指導意義。然而實際加工狀況是多變的,有些實際加工狀況難以在仿真過程中實現。數字孿生的概念在21世紀初開始被提出,若數字孿生技術在切削加工過程中應用一定會帶來制造業的又一次技術革命。隨著真實數據驅動數字孿生體的不斷更新,實現實際薄壁類件的加工狀態以及薄壁件加工變形預測與控制,將大幅提高薄壁件的加工精度及加工過程的安全性。要想實現薄壁件加工過程變形預測與控制的數字孿生的應用落地,目前還存在以下難點:

1) 孿生數據不充分、不精準、和難以把物理實體數據、虛擬模型數據以及服務應用數據融合,現在基于仿真方法的薄壁件變形預測與控制的本質是“形似”而非“神似”,還無法滿足數字孿生中對孿生體模型的要求。

2) 物理實體與數字孿生體信息交互的實時性難以實現,因此對軟硬件的計算效率和精度提出更高要求。對于軟件來講,目前對于薄壁件變形預測與控制的仿真方法有所不足,在計算中經常遇到收斂性、網格的畸變會導致數據的不精確以及耗時耗力效率低等問題;對于硬件來講,海量數據的處理以及信息的傳遞需要更高性能的計算機提供支撐,才能有效地降低物理實體與孿生體之間信息交互的延遲時間。