紫外納秒脈沖激光燒蝕單晶硅表面特征創成機制

張全利,儲成龍,翟健超,王昱凱,張振,徐九華

南京航空航天大學 機電學院,南京 210016

單晶硅以其獨特的耐高溫、易摻雜等物理特性被廣泛應用于微機電系統、光伏發電系統、各類探測器件等領域,成為現代高端裝備中必不可少的基礎功能材料之一。然而單晶硅表面對電磁波的反射率很高,這對其光學性能以及探測應用有著很大的限制。表面微織構可以改變材料表面的光學吸收率和親疏水性能,同時還可在表面加工出結構色。

近年來,基于脈沖激光的硬脆材料加工技術研究方興未艾。在激光加工過程中通過高能激光作用在材料表面產生的熱效應,使得材料熔化、氣化、熱分解,從而達到去除材料的效果。目前,單晶硅表面微織構加工方法主要包括超精密車削、磨削等機械加工,化學腐蝕,高能束加工(激光、電子束)等。其中機械加工方式大多采用金剛石工具,在加工過程中由于受到機械載荷作用,導致單晶硅表面容易出現崩邊、碎屑和裂紋等缺陷;化學反應堿腐蝕的過程會產生大量的化學廢液和酸堿氣體,對環境保護造成不利影響。采用非接觸式的高能束加工等方法時,相較于電子束加工所需的高壓直流電源和高真空條件及等離子體加工需要大量的保護氣體等,激光加工具有受材料種類限制小、無工具磨損以及加工精度高等優點,越來越多地被應用在硬脆材料加工領域。通過激光誘導手段,甚至可加工出突破光學衍射極限的微納結構。

Riedel等在SF氣體存在的條件下,通過對780 nm和390 nm兩種不同波長的飛秒激光所加工硅錐的高度、基寬和平均間距的測量,證實了激光參數在光化學腐蝕過程中的重要作用。此外,在進行激光加工時,不僅要考慮短時間的熱效應和光化學反應,還要考慮長時間尺度的化學反應。Crouch等對比了飛秒和納秒激光加工出的微織構,研究發現盡管納秒激光加工出的硅錐尺寸約是飛秒激光的5倍,但兩者在光學特性和化學成分組成上非常相似。Ma等研究了不同能量密度的飛秒激光與硅片表面微織構形貌的關系,發現表面微織構的形貌不僅受到激光輻照產生的等離子體與入射激光干涉的影響,激光在微結構表面反射引起的激光能量重新分布也會影響微結構的形貌特征。Starinskiy等總結了單晶硅在不同光源激光脈沖輻照的情況下,通過研究加工參數與材料表面形貌的映射關系,制備出了超親水微結構。Mur等通過對皮秒脈沖激光加工單晶硅表面特征及晶體結構的影響進行研究,實現了通過調控激光脈沖串對表面微結構均勻化加工及晶體結構控制。

國內外的學者們針對單晶硅表面微結構脈沖激光加工技術做了很多研究,但大多是使用超短脈沖激光或者離子刻蝕等方法進行單晶硅表面微結構的加工。但是,這些方法仍存在著諸如設備昂貴、加工環境要求苛刻等問題。相較于飛秒激光器,納秒激光器具有價格便宜、加工效率高等特點。此外紫外激光與紅外相比具有焦點更小,可以加工出更小尺寸的微結構以及熱效應小等優點。盡管如此,紫外納秒激光加工過程中仍難以避免地存在著諸如熱影響區、重鑄層等缺點,紫外納秒激光能否加工出低損傷高均勻性的表面微織構仍有待研究。

本文開展了紫外納秒脈沖激光加工單晶硅表面微結構試驗研究,研究了激光輸出功率、脈沖重復頻率、光斑掃描速度以及掃描次數對單晶硅材料去除機理以及激光工藝參數對單晶硅表面微結構形貌的影響規律,獲得基于均勻化加工表面形貌特征的優化工藝參數,并采用優化的工藝參數進行了單晶硅表面微結構的加工試驗。

1 試驗條件及方法

試驗使用的材料為單晶硅片,晶面為(111)面,長寬尺寸為25 mm×25 mm,厚度為0.5 mm。硅的基本特性如表1所示。選用的單晶硅片都經過了單面拋光處理,表面粗糙度約為10 nm。在試驗加工之前使用超聲波清洗機對單晶硅片在丙酮中進行超聲清洗。

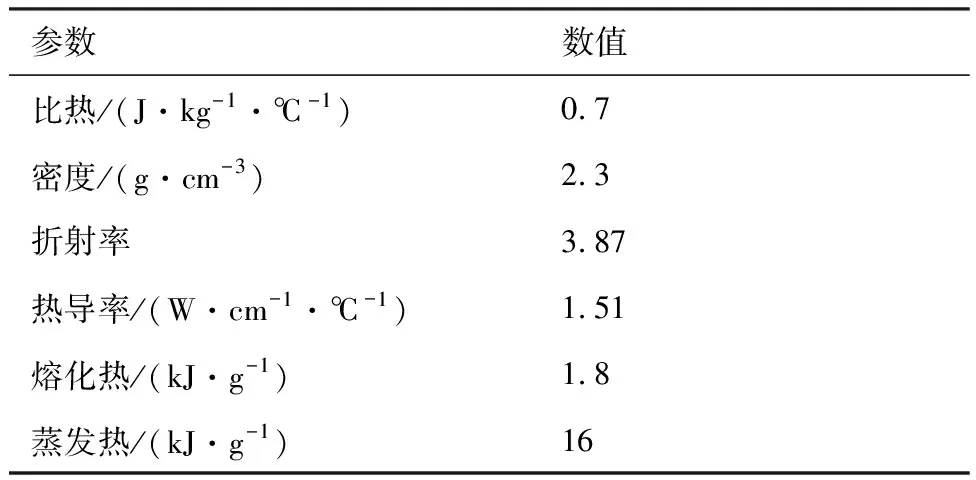

表1 硅的基本性質Table 1 Basic properties of silicon

試驗采用納秒激光設備型號為DPSS-355-3A (Sintec Optronics Pte Ltd., Singapore),使用EzCad2.12.0軟件對光束掃描路徑進行控制。激光加工設備具體參數見表2。

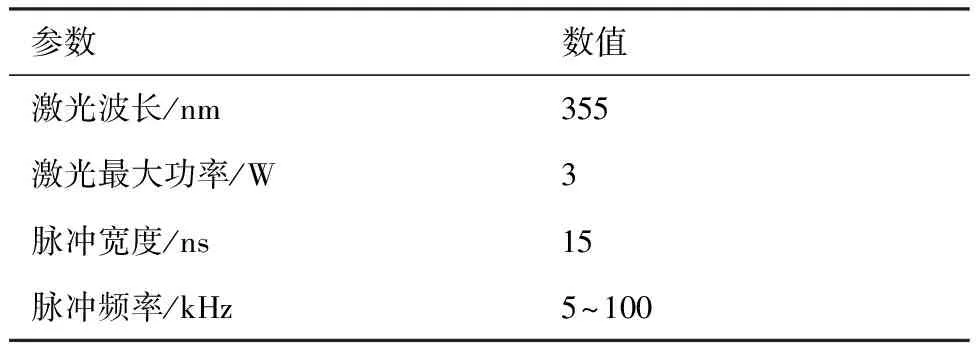

表2 納秒激光器的主要參數Table 2 Main parameters of nanosecond laser device

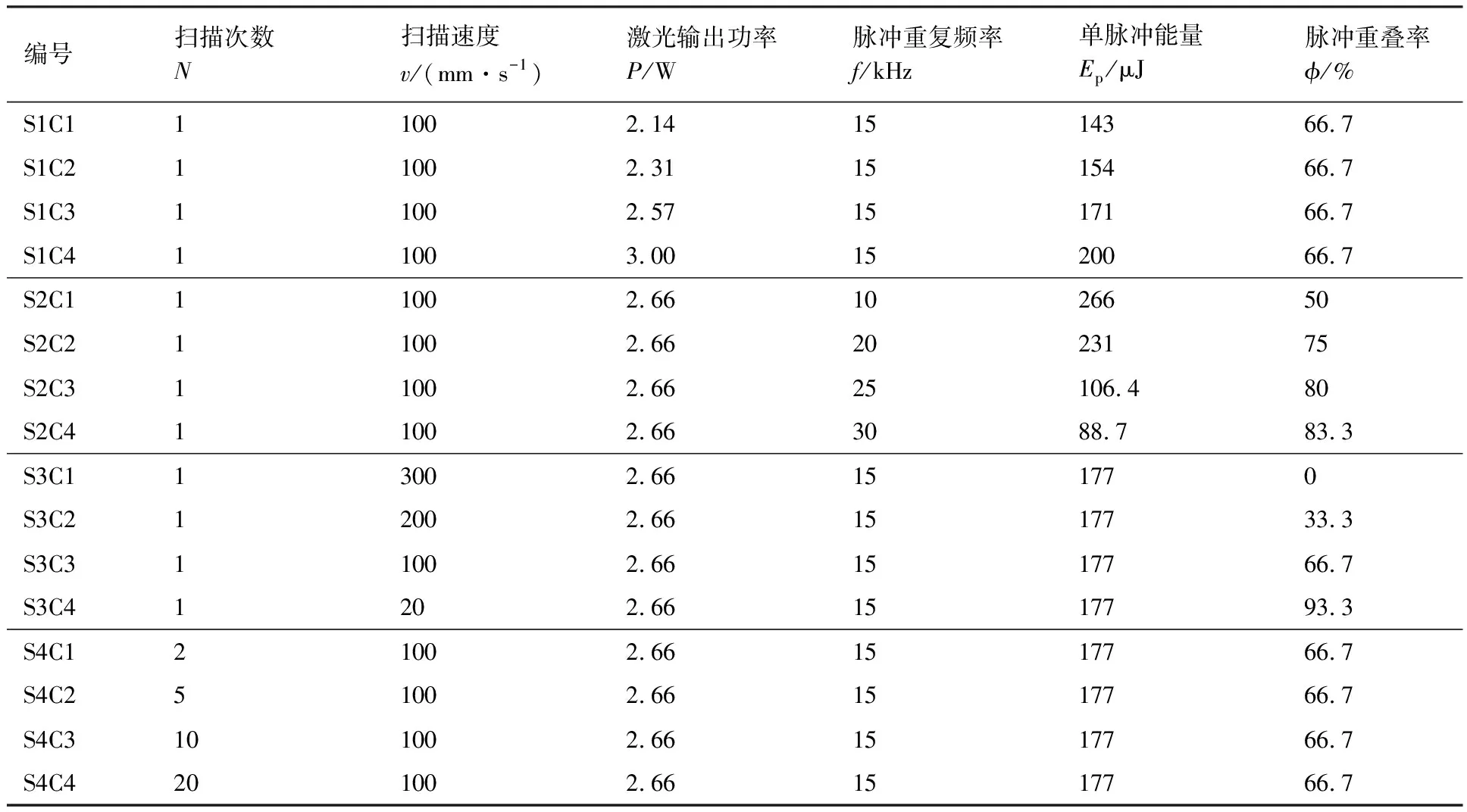

為了探究激光加工參數對于材料表面形貌的影響規律,試驗采用了單因素法制定了16組參數,見表3。通過改變激光加工過程中的激光輸出功率、激光脈沖重復頻率、激光掃描速度和掃描加工次數這4個參數來探究工藝參數對表面形貌的影響規律。加工后的單晶硅采用掃描電鏡(SEM, EM-30PLUS, COXEM, CO., Ltd., Korea)對形貌特征進行分析,采用三維非接觸式光學輪廓儀即激光共聚焦顯微鏡(S Neox 3D Optical Profiler, SENSOFAR-TECHSL, Spain)測量加工后單晶硅表面的三維形貌特征、溝槽深度和寬度等,采用高速攝像機FASTCAM Mini AX200(Photron. Ltd., Japan)對加工過程進行監測。

2 試驗結果及分析

2.1 脈沖激光加工燒蝕閾值

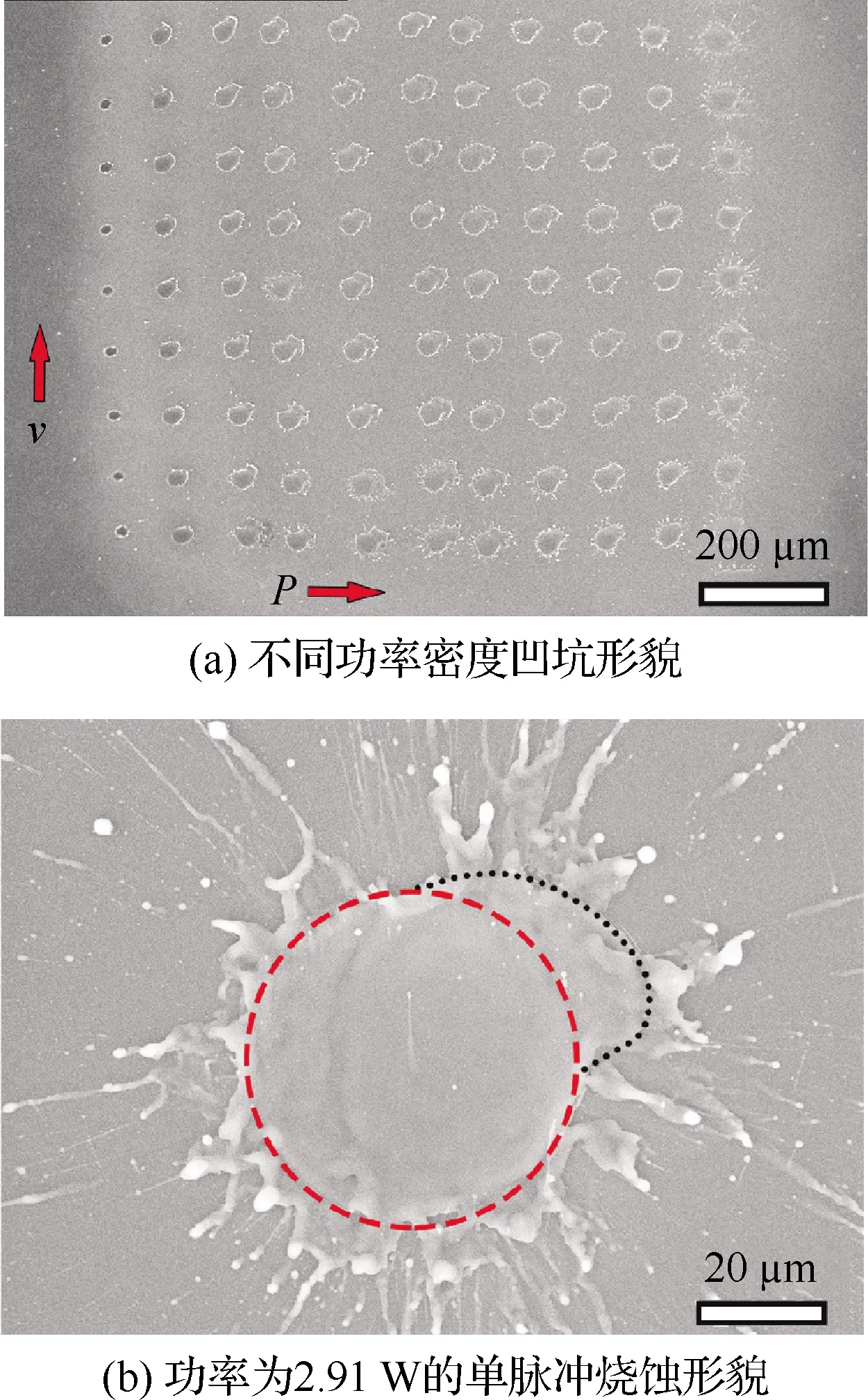

采用面積推算法計算單晶硅紫外納秒激光的燒蝕閾值。通過測量燒蝕出的凹坑面積,研究激光功率密度和燒蝕凹坑面積之間的數學關系,以此推算出燒蝕凹坑面積為0時的激光功率密度,即材料的燒蝕閾值。單晶硅納秒激光燒蝕閾值計算過程參考前期研究。圖1(a)為掃描速度為900 mm/s、脈沖重復頻率為15 kHz時,不同激光功率(從左到右依次為2.06、2.14、2.23、2.31、2.40、2.49、2.57、2.66、2.74、2.83、2.91 W)的單晶硅單脈沖燒蝕效果圖,激光束掃描方向以及功率變化方向如圖中箭頭所示。雖然由于樣品臺水平精度限制導致燒蝕凹坑形貌不規則,但從圖1(b)可以看出凹坑大部分面積呈規則的圓形,只有右上角部分形狀不規則,對于凹坑直徑的測量以規則的圓弧部分為準。隨著激光功率密度的增大,熔融物質也隨之增加,由于熔融物質向外擴散,凹坑周圍出現了流動和噴濺的現象,而且功率密度越大,噴濺程度越大。此外,由于熱傳導和熱擴散效應導致在燒蝕凹坑周圍形成了熱影響區。Zhang等的研究結果表明,激光加工熱影響區的擴展首先在激光加工期間急劇擴展,隨后在脈沖結束后5 000 ns的時間內持續演變。

表3 紫外納秒激光加工單晶硅試驗參數Table 3 Experimental processing parameters of monocrystalline silicon by UV nanosecond laser

圖1 單脈沖激光燒蝕凹坑形貌Fig.1 Surface morphology of dimples processed by single laser pulse

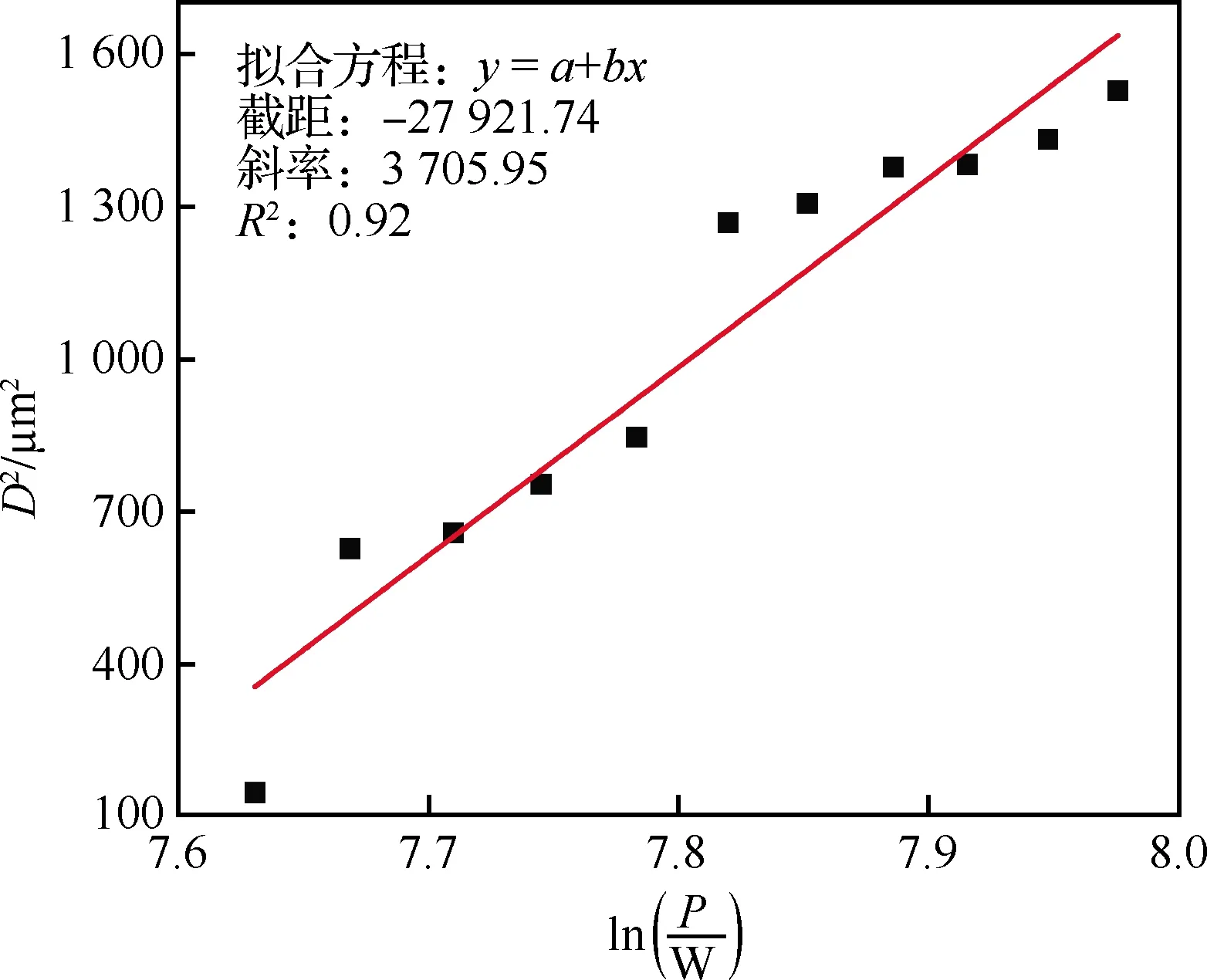

燒蝕凹坑直徑平方()與激光功率的擬合結果如圖2所示,其中=0.92,代表了擬合直線的符合程度,說明擬合結果較準確。根據擬合結果可知,當燒蝕凹坑直徑為零時,激光輸出功率為1.87 W,即單晶硅單脈沖加工時的燒蝕閾值為4.28 J/cm,這與Wang等的計算結果接近。

圖2 燒蝕凹坑直徑平方與激光功率對數的關系Fig.2 Dependence of D2 on lnP

2.2 激光輸出功率對形貌特征的影響

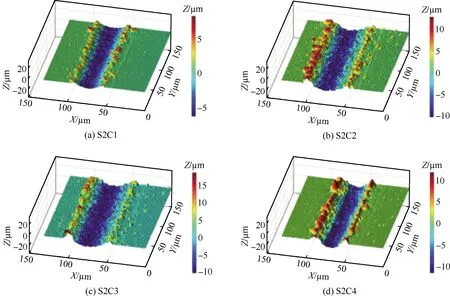

不同激光功率下納秒激光加工的單晶硅三維形貌如圖3所示。在激光加工溝槽內部及邊緣形成了明顯的重凝物顆粒,并且在溝槽邊緣處堆積的材料形成明顯的凸脊。激光加工過程中對表面特征產生明顯影響的過程是相爆炸。由于納秒脈沖激光在空間上呈高斯分布,當激光照射在單晶硅表面時,光斑中心處的溫度迅速超過熔點、氣化點以及沸點,上升到接近0.9(為熱力學臨界溫度)的程度,引起激光輻照區域材料熔化。由于單個納秒脈沖作用時間短,處于高溫液體狀態熔融的單晶硅材料受到后續脈沖輻射,超熱液體吸收足夠的激光能量,液態單晶硅就會發生劇烈的沸騰,出現沸騰性爆炸,即相爆炸。

圖3 不同激光功率加工的單晶硅的三維形貌Fig.3 Three-dimensional surface topography of monocrystalline silicon processed with different laser output powers

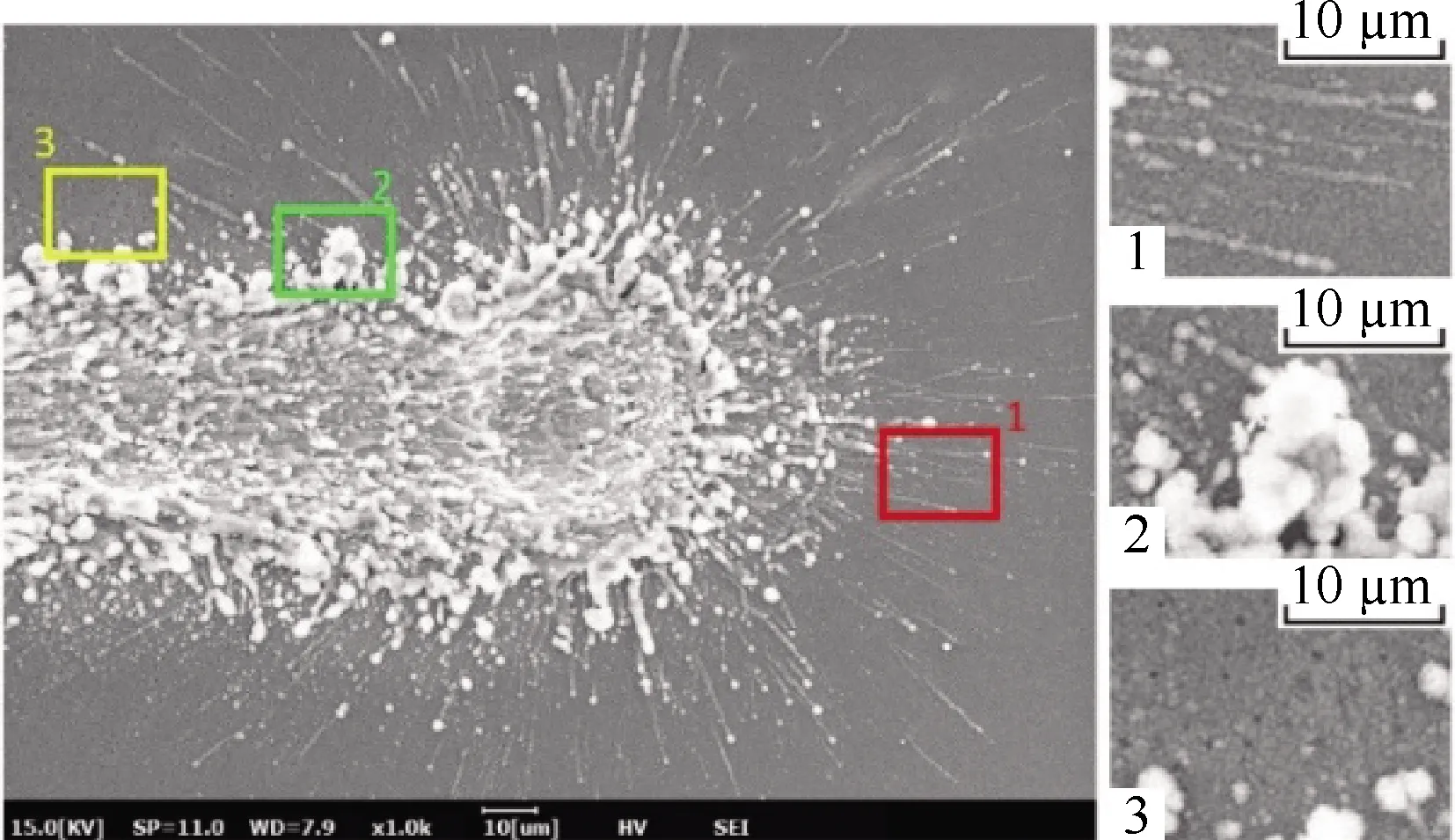

圖4為激光加工單晶硅時高速攝像機拍攝到的圖片,試驗中該攝像機的視場范圍約為400 μm×600 μm,所采用幀率為7 200 frame/s,拍攝過程中相機以向下傾斜約30°的視角監測加工過程。相爆炸的過程十分劇烈,被熔化的材料在熱應力的推動下向外膨脹,而且處于超熱狀態下的硅材料會發生劇烈的飛濺,形成燒蝕溝槽及激光斑點凹坑,而飛濺出去的硅材料則會再次冷卻。根據外濺時形態的不同,硅材料冷卻后的狀態也會發生變化:相爆炸造成的飛濺液滴冷卻后會形成放射狀條狀物,由里向外變細(如圖5紅色方框中所示);由于蒸發壓力導致的堆積在溝槽兩側的液滴冷卻后會形成直徑較大的塊狀體(如圖5綠色方框所示);氣化顆粒冷卻后形成直徑為幾百納米的球狀物(如圖5黃色方框所示),這些直徑幾百納米的冷卻粒子高密度地分布在飛濺區,形成了飛濺區顏色較深的灰色區域。

圖4 單晶硅激光加工中的高速攝像圖片Fig.4 High speed camera image in laser processing of monocrystalline silicon

圖5 相爆炸過程中飛濺物冷卻后的不同狀態(N=1,v=100 mm/s,P=2.14 W,f=15 kHz)Fig.5 Different forms of splashes after cooling during phase explosion (N=1,v=100 mm/s, P=2.14 W, f=15 kHz)

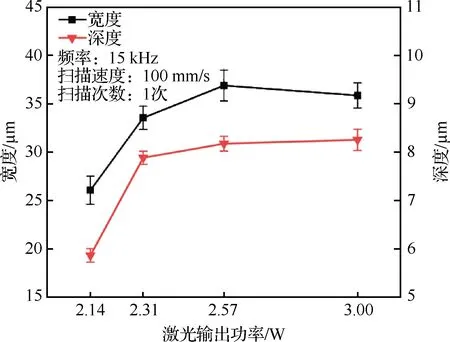

從圖3中可以看出,隨著激光輸出功率升高,凹坑周圍的熔融物質濺射程度明顯增強。這是由于激光輸出功率提高,單個脈沖的能量也隨之提高,熔融層吸收的能量也更多更快,同層外區域形成了更高的氣化壓力,熔融噴濺的情況也就更加明顯,加工時發出的微型爆炸聲音也更大。圖6為加工溝槽的寬度和深度與激光輸出功率的對應關系。當激光輸出功率從2.14 W升高到2.57 W時,燒蝕溝槽的寬度和深度都呈現出增加的趨勢。但兩者的增長率卻逐漸減小,并且當功率從2.57 W上升到3.00 W時,寬度反而減小,深度增加的也不明顯。這主要由于激光加工中激光照射材料時會產生等離子體,隨著激光輸出功率的逐漸增大,等離子體的密度也隨之增大,當其密度足夠大時,等離子體就可以吸收激光中的能量,也就是產生等離子體屏蔽效應,而且等離子體還會使激光束的焦點下移、光斑變大。此時激光能量已經不能夠完全傳遞給被加工材料,造成材料去除率趨于極限狀態。此外,納秒脈沖激光的能量呈高斯分布,在光斑中心處的激光能量是最高的,越靠近邊緣處激光能量則越低,當激光能量小于燒蝕閾值后便不能去除材料。激光功率的增加雖然可以使燒蝕區域面積增加導致溝槽變寬,但由于去除體積的增加導致大量的熔融物堆積在溝槽的內側壁,導致溝槽寬度降低。在上述兩個因素的共同作用下,溝槽寬度呈現出先增加后降低的趨勢。

但當功率增大到一定范圍,熔融物質的濺射程度與范圍會逐漸隨功率增大而縮小,直至濺射現象消失,并促使單晶硅溝槽邊緣出現破裂。這是由于激光輻照在單晶硅材料表面上,使很小的區域產生高溫,瞬間的高溫使損傷區域產生極大的溫差,從而導致熱應力的形成。沖擊波和熱應力與損傷區域邊界相互作用,使損傷面積快速擴張,產生熔融物質的噴濺。隨著能量的增大,激發出來的等離子體增多,等離子體對激光的逆韌致吸收增強;而且等離子體會對激光光束有折射影響,導致光斑尺寸變大。由于兩者對激光光束的共同作用,導致輻照到單晶硅材料表面的激光能量減少,從而使熔融物質的噴濺減弱,甚至消失。而激光能量密度增大的同時會使得單晶硅表面熱應力增強,當熱應力達到一定程度時,導致單晶硅表面出現破裂。

圖6 激光輸出功率與溝槽寬度和深度的關系Fig.6 Dependence of groove width and depth on laser output power

2.3 激光脈沖重復頻率對形貌特征的影響

脈沖重復頻率會影響光斑重疊率以及單脈沖能量,進而影響刻蝕溝槽的表面形貌和燒蝕輪廓。在不同脈沖重復頻率下加工出的單晶硅溝槽三維形貌如圖7所示。

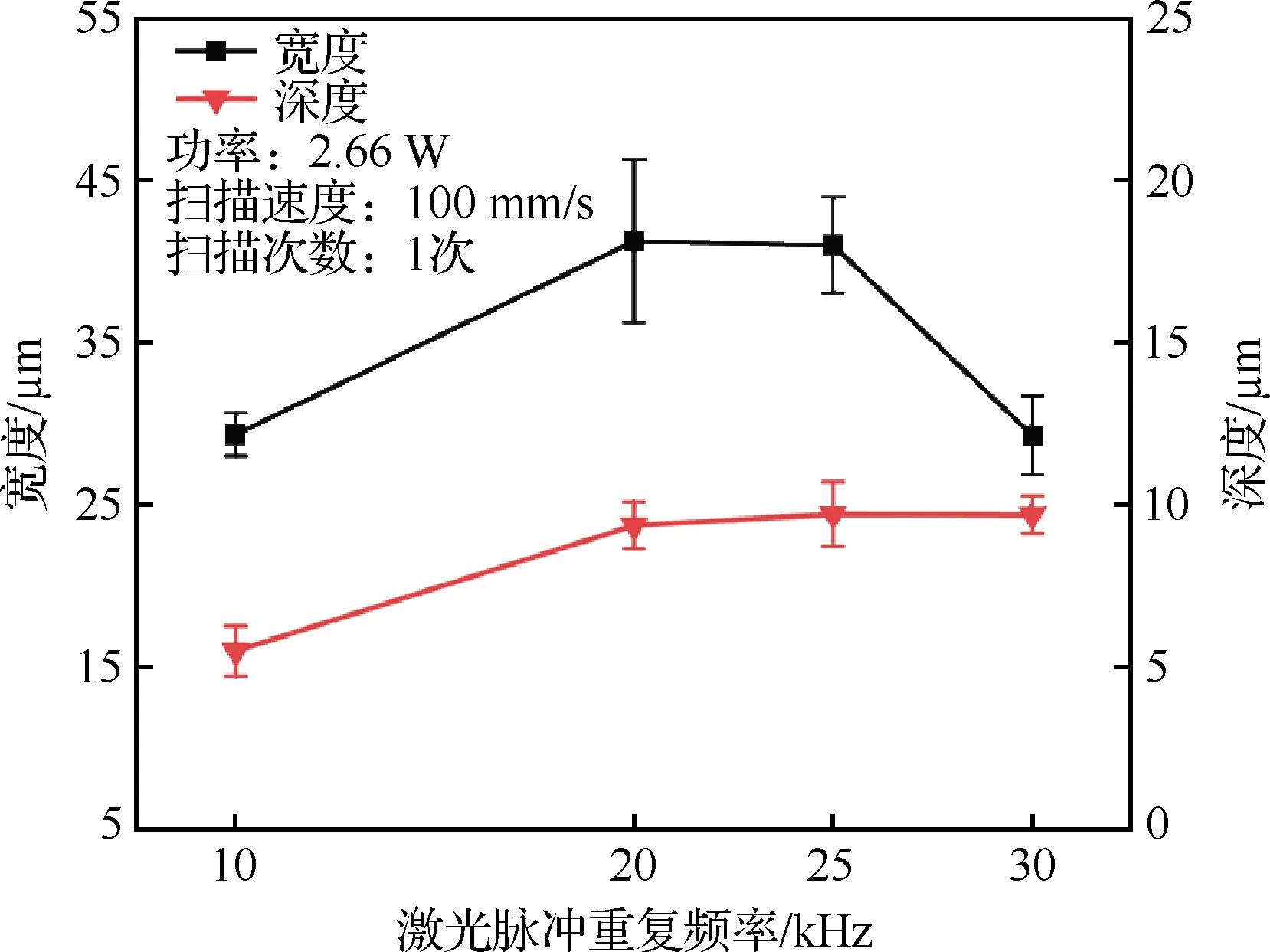

隨著脈沖重復頻率的增大,溝槽兩側的重凝層以及飛濺物明顯增多。這是由于增大了光斑重疊率,兩相鄰脈沖時間間隔降低,導致上一個脈沖產生的熔融物質,更容易吸收新的激光脈沖帶來的能量,形成更大的壓力差,使得重凝層和飛濺物顯著增多。從圖8中可以看出,當脈沖頻率從10 kHz增加到20 kHz時,溝槽的寬度和深度都有較明顯的增加。當脈沖頻率升高到25 kHz時,溝槽深度增加緩慢,而寬度呈現略微下降趨勢。

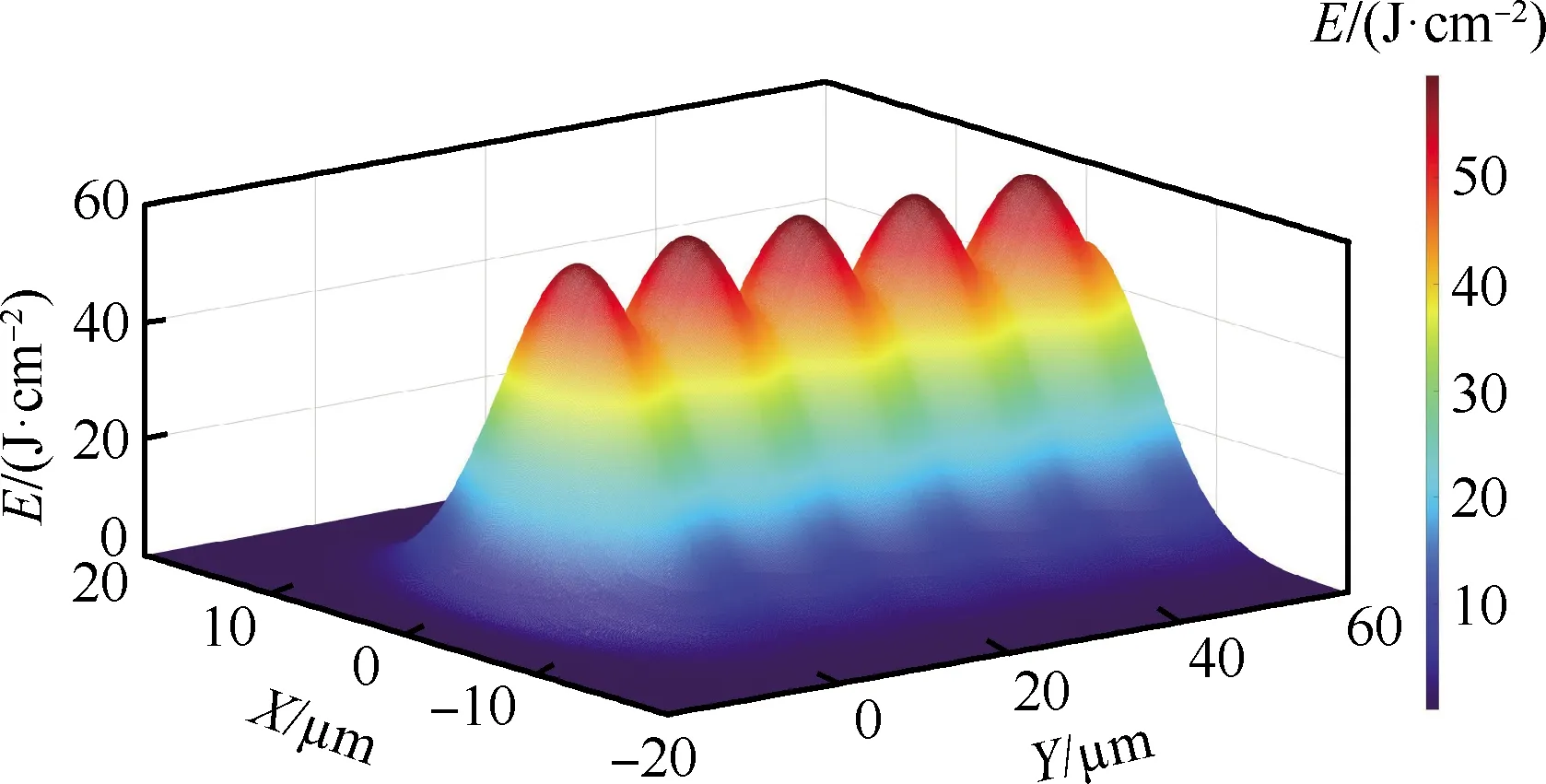

脈沖頻率的增加導致光斑重疊率增大,加工中的能量累積效應也就越明顯,即能量密度增大,如圖9所示,加強了激光對單晶硅的燒蝕能力。當保持激光輸出功率不變時,增加脈沖頻率會使得單個脈沖的能量下降,對單晶硅的燒蝕能力減弱,抵消掉了光斑重疊率增大帶來的能量增強作用,使得加工出的溝槽寬度和深度基本保持不變。但當脈沖重復頻率繼續增加時,單個脈沖能量降低帶來的影響占據了主導地位,導致加工出的溝槽寬度和深度呈現出下降的趨勢。此外,由于納秒脈沖激光主要依賴相爆炸壓力使熔融物質排出,脈沖能量的降低使得激光能量大多用來熱傳導和熔化材料,導致溝槽內壓力減小,熔融物質無法順利排出溝槽。這些熔融物質在加工溝槽底部和側面重新凝固之后,不僅會減小溝槽的加工尺寸,更會影響單晶硅的燒蝕輪廓。

圖7 不同激光脈沖重復頻率加工的單晶硅的三維形貌Fig.7 Three-dimensional surface topography of monocrystalline silicon prcessed with different laser pulse repetition frequencies

圖8 激光脈沖重復頻率與溝槽寬度和深度的關系Fig.8 Dependence of groove width and depth on laser pulse repetition frequencies

圖9 脈沖激光加工能量累積的示意圖Fig.9 Schematic illustration of energy accumulation during nanosecond pulsed laser processing

2.4 掃描速度對形貌特征的影響

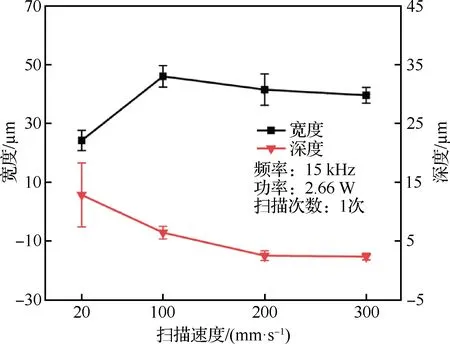

除了激光輸出功率和激光脈沖重復頻率,掃描速度也是影響單晶硅表面形貌特征的一個重要參數。不同激光光斑掃描速度會產生不同的重疊率。因此,光斑掃描速度的變化決定激光傳遞到材料的能量的多少及位置。圖10為溝槽的寬度和深度隨掃描速度變化關系。加工出的單晶硅三維形貌及典型表面形貌如圖11與圖12所示。從圖10可以看出,掃描速度對溝槽加工尺寸影響較大。當掃描速度過小時(20 mm/s),溝槽沿激光掃描方向的寬度和深度分布不均勻,溝槽兩側產生明顯破碎,燒蝕輪廓受到很大的影響。這是由于過低的掃描速度給加工區域內提供了極高的能量密度,導致等離子體、氣體和納米顆粒等產物以較大的密度從區域內濺射出,使得羽流強度過高,產生了羽流屏蔽效應。這就導致后續的激光能量不能完全傳遞給材料,材料去除率也就隨之降低。隨著光斑前移,羽流屏蔽效應減弱后,材料再次吸收大量的激光能量,激光燒蝕作用重新增強,如此反復,就造成了刻蝕效果不均勻的現象。

圖10 激光掃描速度與溝槽寬度和深度的關系Fig.10 Dependence of groove width and depth on laser scanning speed

圖11 不同掃描速度加工的單晶硅的三維形貌Fig.11 Three-dimensional surface topography of monocrystalline silicon processed with different scanning speeds

當掃描速度≥100 mm/s時,隨著掃描速度的增大,溝槽的寬度和深度都隨之減小,這是因為光斑重疊率會隨著掃描速度的增大而減小,能量疊加效應降低,導致傳遞到材料的能量或熱量減小,燒蝕溝槽的寬度和深度也減小。同時,掃描速度較大時,所刻蝕的溝槽的熱影響區域較小,重凝層和飛濺物的數量也有所下降,但是溝槽內部形成了明顯的魚鱗紋。反之,掃描速度越小,激光光斑的重疊率越高,激光作用于材料的能量密度越大,溝槽的燒蝕深度和寬度就越大。

圖12 不同掃描速度加工的單晶硅的掃描電鏡圖像Fig.12 SEM images of monocrystalline silicon processed with different scanning speeds

2.5 掃描次數對形貌特征的影響

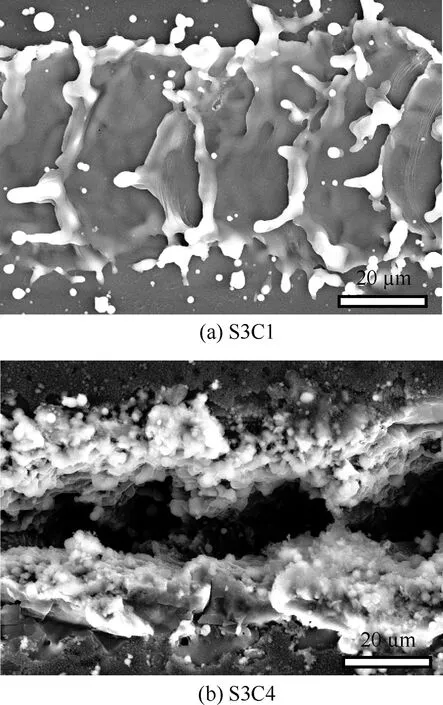

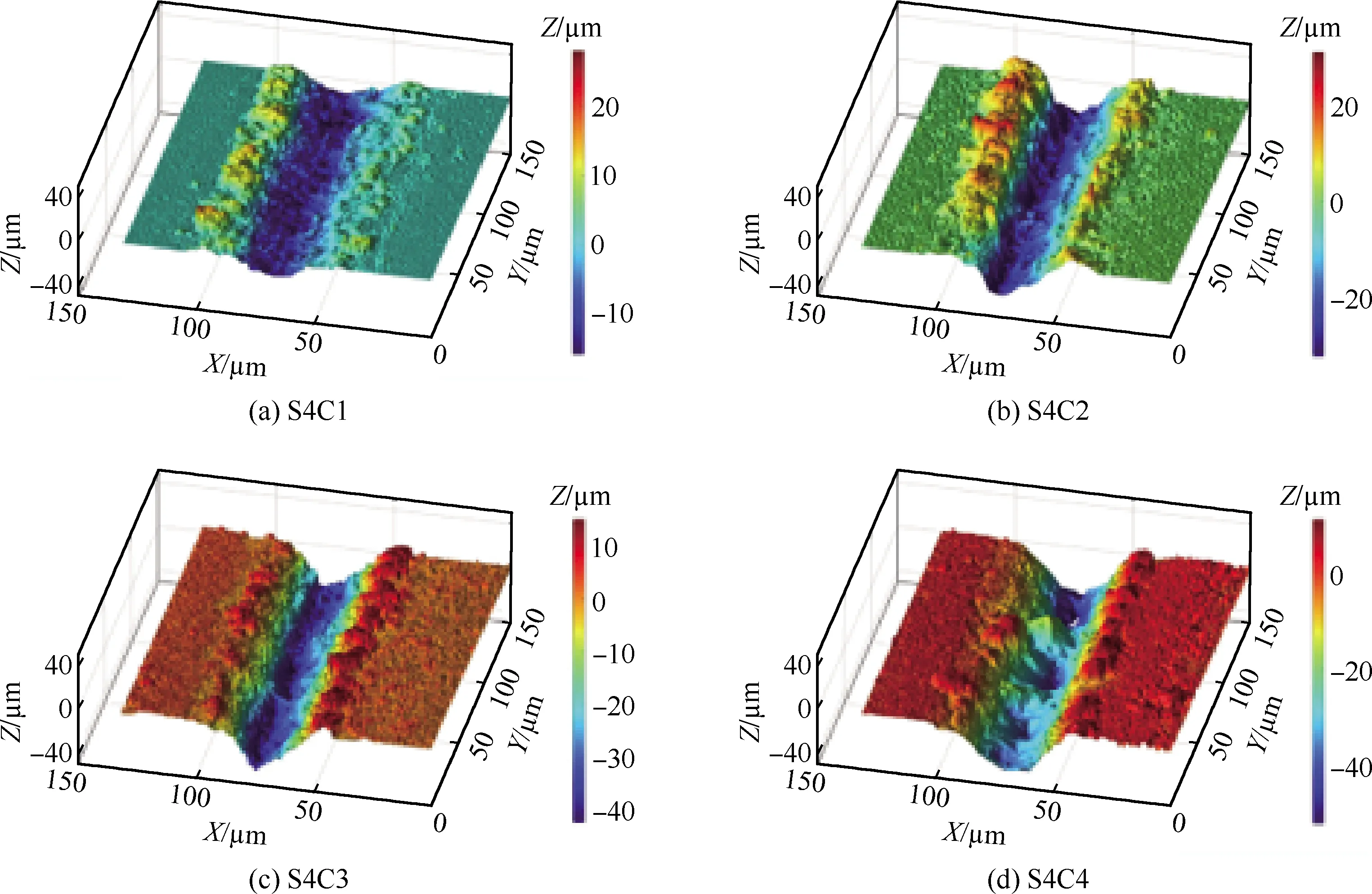

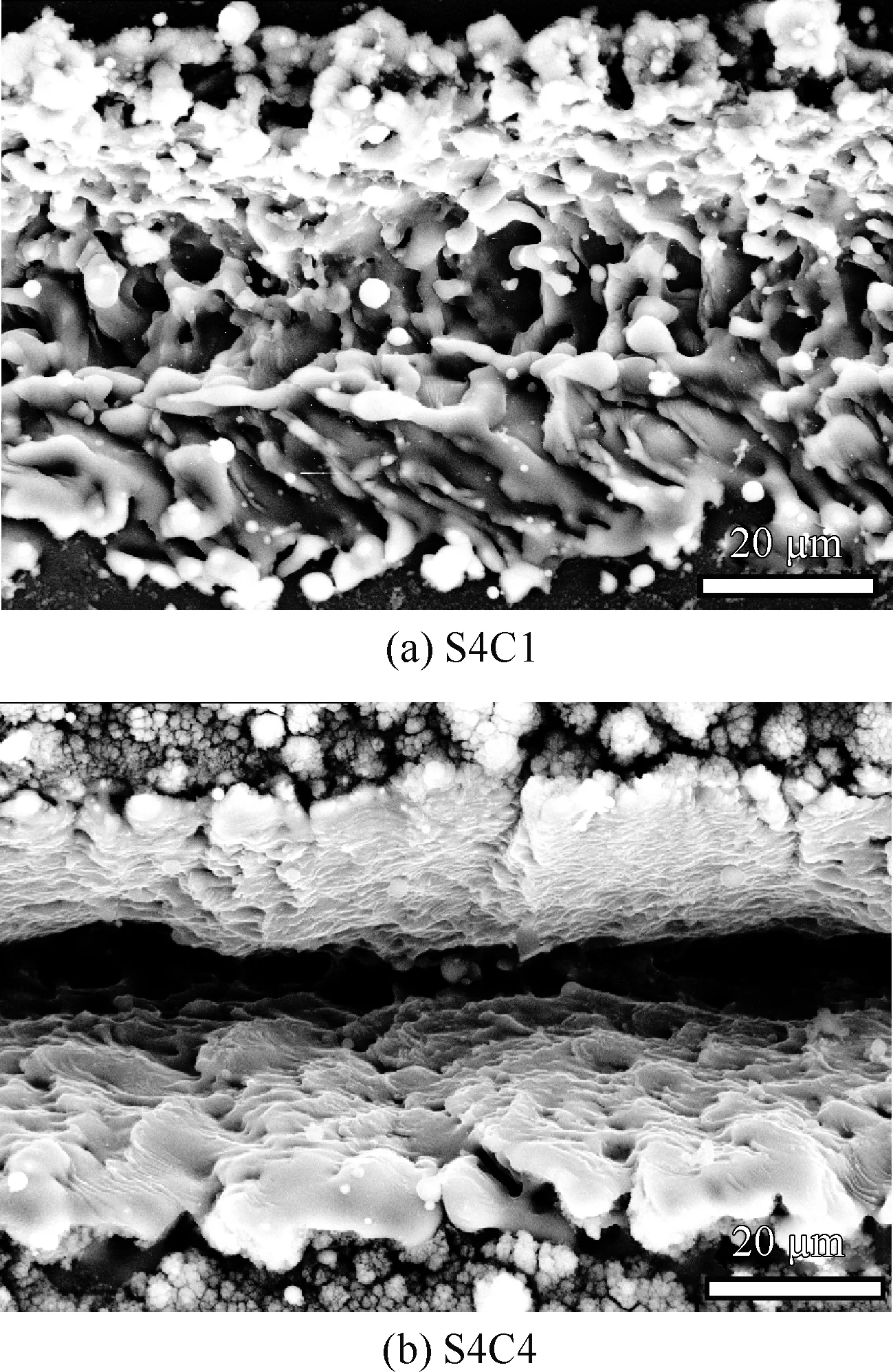

當使用較大的激光能量密度進行加工時,單個脈沖的材料去除率會增大,即加工效率得到了提高。但同時會產生更多的飛濺物和重凝層,嚴重的還會導致加工區域出現裂紋、材料剝離等現象。而當激光能量密度很小時,僅僅加工一次并不能使溝槽結構達到想要的寬度和深度。因此納秒脈沖激光加工時總要重復多次加工才能達到預期加工的效果。不同激光掃描次數下加工出的單晶硅溝槽三維形貌和表面形貌如圖13和圖14所示。

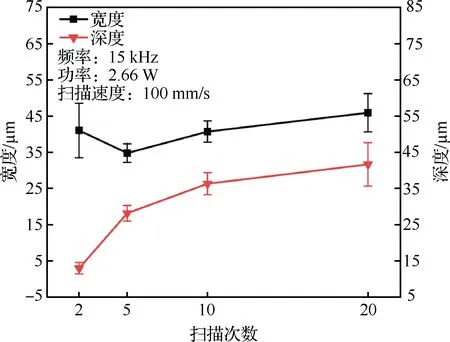

圖15為溝槽寬度和深度與掃描次數之間的關系。當掃描次數逐漸增加,溝槽的寬度先下降后增大。當掃描次數由2次增加到5次時,溝槽深度增長了約20 μm,因此大量的熔化材料難以通過蒸發、相爆炸等方式全部去除,部分材料堆積在溝槽兩側,導致溝槽寬度下降。隨著掃描次數進一步增加,由于離焦量的增大,材料去除能力顯著下降(當掃描次數由10次增長到20次時,平均單次掃描去除深度只有約0.5 μm),原先堆積的材料在后續掃描過程中逐漸去除,溝槽深度反而略有增加。

圖13 不同掃描次數加工單晶硅的三維形貌Fig.13 Three-dimensional surface topography of monocrystalline silicon processed with different scanning times

圖14 不同掃描次數加工單晶硅的掃描電鏡圖像Fig.14 SEM images of monocrystalline silicon processed with different scanning times

圖15 掃描次數與溝槽寬度和深度的關系Fig.15 Dependence of groove width and depth on scanning times

對比上述4個參數對燒蝕形貌的影響規律可以發現,每個參數都有其特定的對溝槽形貌產生顯著影響的范圍。例如激光功率在略高于燒蝕閾值時對溝槽深度和寬度有顯著影響,但隨著功率的進一步增大,由于等離子體屏蔽效應導致燒蝕速率趨于飽和狀態。而掃描次數較少時溝槽深度隨掃描次數的增加而迅速增加,但隨著離焦量增大,溝槽深度的增加也趨于穩定。

從獲得形貌均勻一致、低熱損傷表面織構的角度出發,激光加工參數應該選擇略高于閾值的激光功率、較高的重復頻率以及掃描速度以避免或者減少等離子屏蔽機制造成的燒蝕形貌不均勻。此外,如果微結構深度較深,則應分多次加工。

3 單晶硅表面微結構加工

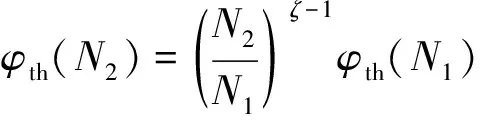

在實際加工過程中,使用高能量的激光進行刻蝕,產生的重凝層要比使用低能量激光刻蝕時明顯。多激光脈沖燒蝕閾值與單激光脈沖燒蝕閾值關系表達式為

()=(1)-1

(1)

式中:為脈沖數目;為累計因子,的大小根據材料的不同而發生變化;()為多脈沖能流閾值,(1)為單脈沖能流閾值。可以發現,單脈沖能流閾值和多脈沖能流閾值之間呈指數關系。將不同的脈沖數目、代入式(1)中可得

()=(1)-1

(2)

()=(1)-1

(3)

聯立式(2)與式(3)可得

(4)

由式(4)可以看出不同脈沖數目的能流閾值的比值是脈沖數目比值的-1次冪,而不是簡單的線性關系。因此,為了獲得表面形貌更好、精度更高的微結構,可以使用低能量密度多次重復加工。

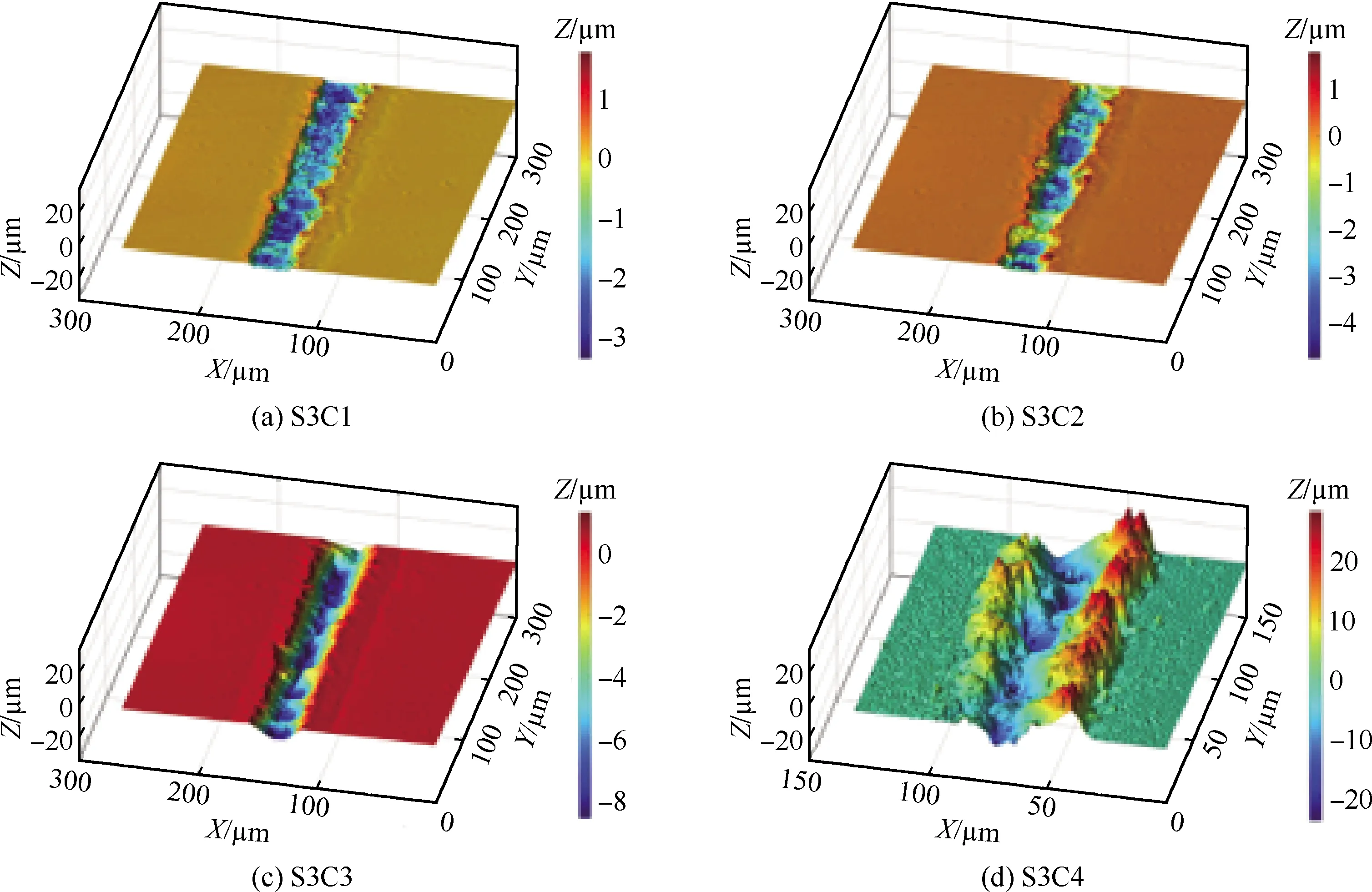

依照點、直線和曲線溝槽的結構形狀特征,提取各種微結構形狀的結構要素,本文進行了表面螺旋線結構、點陣、正弦波陣列、方形陣列和六邊形陣列的加工試驗。

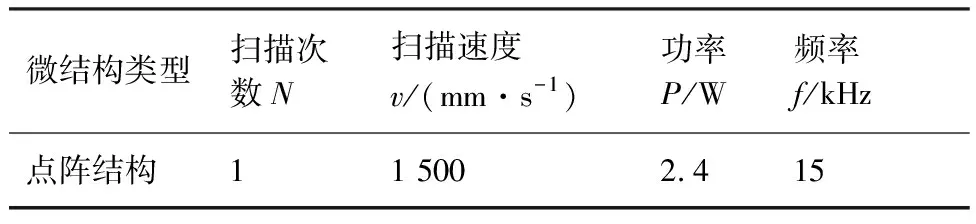

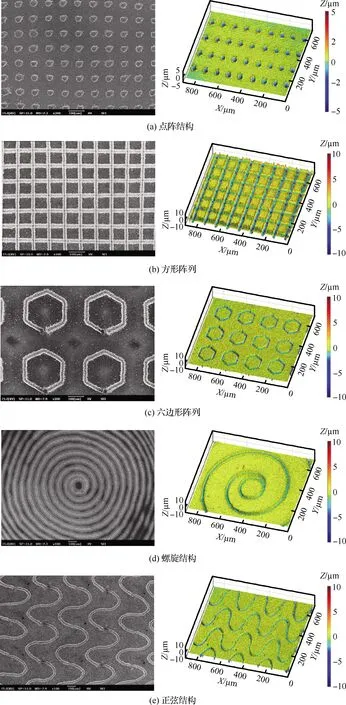

在利用紫外納秒脈沖激光在單晶硅表面加工點陣結構時,對比表3的試驗結果,需要實現脈沖分離,因此降低了激光脈沖重復頻率,并提高了光斑掃描速度。同時,因為點陣結構需要具有一定的深度,適當增大了激光輸出功率(以閾值功率為參考),具體參數見表4。

加工出的點陣結構二維以及三維形貌特征如圖16(a)所示,其分布均勻,未加工區域飛濺物較少。但燒蝕凹坑并不是嚴格的圓形,而是在圓形凹坑邊角處有一個“尾巴”似的熔融區域,這是由于精密運動平臺調平不準所導致的。

表4 點陣結構工藝參數Table 4 Processing parameters of lattice structure

圖16 所加工的單晶硅表面陣列微織構形貌及三維地貌Fig.16 SEM images and surface topographies of processed monocrystalline silicon microstructure arrays

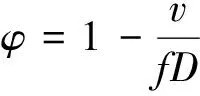

為獲得尺寸均勻、重凝層較少的直線溝槽,需要適當減小單位長度內激光線能量密度,以減小加工時的熱影響區,減少重凝層,提升加工質量。因此選擇了200~300 mm/s范圍的掃描速度。重疊率的計算公式為

(5)

式中:為燒蝕凹坑直徑。

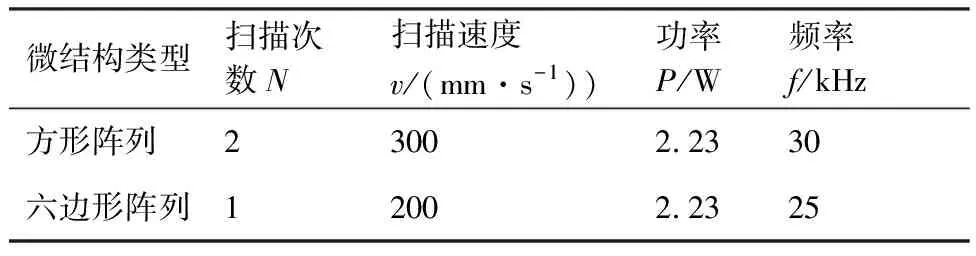

此外,由式(5)可知,雖然增加脈沖頻率不會改變線能量密度但可以改變重疊率,提高溝槽均勻性,且由于單個脈沖能量的降低,可以減少熔體噴發現象。鑒于此,最終加工參數的選取如表5和表6所示。通過控制激光掃描路徑,加工出單晶表面方形陣列和六邊形陣列,如圖16(b)和圖16(c)所示。可以看出,采用優選后的參數加工出的溝槽重凝層與飛濺物顯著減少,并可獲得均勻性好的方形陣列。此外,在溝槽交點處有明顯的凹陷,這是由于方形陣列由溝槽交叉形成,交點處被加工了兩次。

表5 方形陣列和六邊形陣列工藝參數

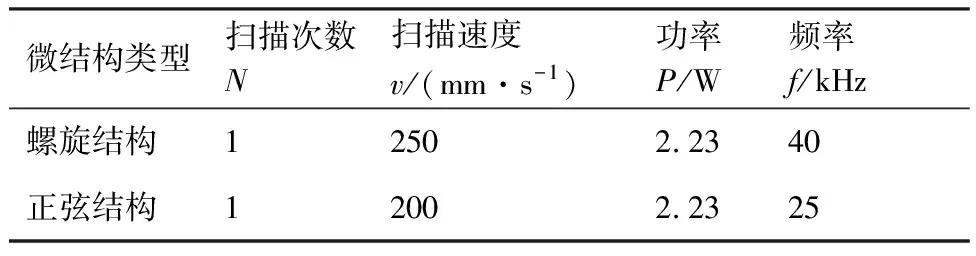

表6 正弦波序列和螺旋線結構工藝參數

所加工出的螺旋結構和正弦結構的形貌特征如圖16(d)和圖16(e)所示。從圖中可以看出,通過提高激光脈沖重復頻率,實現了單個脈沖能量的降低與光斑重疊率的增加,既保證了溝槽的均勻性,又減少了重凝層和飛濺物。

但是,從所加工的單晶硅表面陣列微結構表面形貌可以看出,由于激光束掃描路徑控制軟件EzCad分辨率低,導致所加工的六邊形結構、正弦結構中間存在斷點,螺旋結構不是規則螺旋線等問題,這也成為將來單晶硅表面微納織構高質量加工的研究重點。

4 結 論

1) 納秒脈沖激光加工單晶硅材料的去除主要依靠激光的光熱效應,去除形式主要為熔化、蒸發以及相爆炸。由于光熱反應占據主導地位,納秒脈沖激光加工單晶硅時,在單晶硅表面會形成明顯的重凝層和飛濺物,并且根據飛濺時單晶硅形態的不同,飛濺物呈現出條狀、塊狀、球狀不同的狀態。

2) 建立了激光輸出功率、激光掃描速度、激光脈沖重復頻率和激光掃描次數對燒蝕溝槽表面特征及溝槽尺寸的影響規律。由于激光能量呈高斯分布、激光脈沖能量累積效應以及等離子體屏蔽效應等原因,不同參數所加工溝槽尺寸按一定規律變化并產生一定波動,導致溝槽的寬度和深度不均勻。

3) 根據上述規律進行參數優選,在單晶硅表面加工出了點陣結構、方形陣列、六邊形陣列、螺旋線結構、正弦波陣列等微結構,并驗證了溝槽加工試驗總結出的規律。

致 謝

感謝南京航空航天大學劉嘉副教授在單晶硅脈沖激光加工過程高速攝像機在線監測中提供的指導和幫助!