掃描振鏡激光TC4鈦合金焊接性能及熔池流動行為

陳波,孟正,馬程遠,席鑫,王昕欣,檀財旺,2,宋曉國,2

1. 哈爾濱工業大學(威海)山東省特種焊接技術重點實驗室,威海 264209 2. 哈爾濱工業大學 先進焊接與連接國家重點實驗室,哈爾濱 150001 3. 倫敦大學學院 機械工程系,倫敦 SW75 NP

航空工業對抗疲勞、減質量和抗腐蝕的需求引導了在結構和機械部件中使用比強度更高的鈦合金代替不銹鋼和高溫合金的趨勢。鈦合金可通過不同焊接工藝進行連接,如鎢極氬弧焊、釬焊、電子束焊和摩擦焊,其中在單一熱源的幾類焊接方法中,電子束焊因其熱影響區窄、質量高而常被用于制造高端鈦制品。

隨著激光技術發展,民航飛機鈦合金的電子束焊接已被激光焊接代替,如A380空中客車。激光焊接具有熱影響區窄、高速深熔、無真空、殘余應力低等優點。但激光焊鈦合金易產生氣孔,特別是在接頭根部,這降低了力學性能。氣孔可分為兩類:一類是由鈦合金本身元素活潑、飽和蒸汽壓高,再加上保護氣體不純(含氧、氫或水)或母材受到污染而產生的氣孔(主要是氫氣孔),另一類則是由不穩定導致的工藝性氣孔。

近來對于掃描激光焊接的研究逐漸增多,華中科技大學王志明等研究了圓形、無窮形以及線形路徑掃描激光對5A06鋁合金的組織、氣孔及力學性能的影響,指出將掃描振鏡激光焊接技術應用于鋁合金材料中能顯著減少焊接過程中出現的氣孔問題。電子科技大學Ke等針對5A06鋁合金掃描振鏡激光焊接圓形和無窮形兩種掃描路徑下的焊接過程進行了流場模擬,指出采用無限形掃描路徑時氣孔減少,甚至完全被抑制。華中科技大學Li等采用圓形掃描激光焊接5083鋁合金,指出掃描幅度從0(無掃描)增加至3 mm的過程中氣孔現象逐漸受到抑制。哈爾濱工業大學的黃瑞生等指出單激光焊接過程等離子體羽輝波動劇烈,羽輝氣團平均存在周期較短,約為1.6 ms,當激光束以特定方式掃描運動起來后明顯增強了等離子體羽輝的穩定性,羽輝氣團平均存在周期約為18.8 ms,是常規單激光的10倍。哈爾濱工業大學的蔣振國等指出激光掃描焊接能顯著細化因瓦合金焊縫組織,在掃描幅度為2.0 mm、4.0 mm和6.0 mm的掃描激光接頭中,平均晶粒尺寸分別細化了38.0%、50.1%和54.6%。可見掃描激光對于改善焊縫成形、抑制氣孔、細化晶粒具有重要意義,但中國掃描激光的研究集中于鋁、鋼,應用于鈦合金的研究較少。

本文采用掃描振鏡激光對TC4進行焊接,將其與常規激光焊接對比,考察氣孔與性能的變化情況;分析光束掃描幅度對熔池流動及匙孔行為的影響,揭示圓形掃描激光抑制TC4激光自熔焊中匙孔型氣孔的機制。本文的工作將為理解掃描振鏡激光焊接的物理本質、實現穩定的鈦合金掃描振鏡激光焊接提供參考。

1 材料與方法

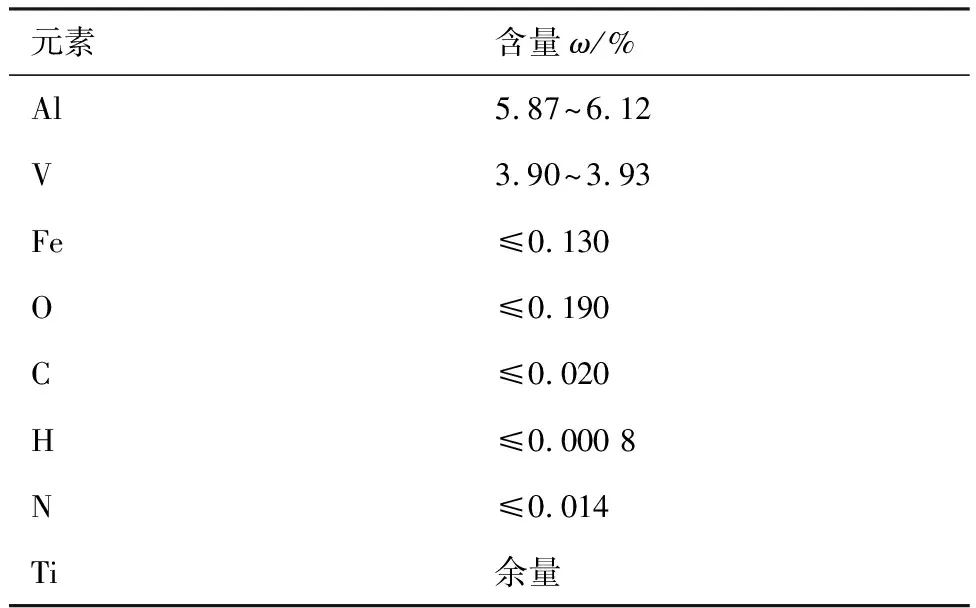

試驗母材為4 mm厚退火態TC4板材,材料性能數據由陜西華辰鈦業有限公司提供。其主要合金元素及含量如表1所示。室溫抗拉強度為1 068 MPa,屈服強度為940 MPa,斷后延伸率為11.5%。將母材加工為150 mm×80 mm×4 mm的焊接試樣,采用對接接頭形式進行自熔焊接試驗。對TC4母材進行嚴格的焊前表面預處理:機械打磨→丙酮去油→清水沖洗→酸洗→無水乙醇沖洗→烘干待焊。

焊接時激光頭位置保持不動,振鏡使光束做圓周掃描,同時工作臺帶動焊件按照設定速度移動,形成的焊接路徑如圖1所示。激光焊接系統主要包括YLS-6kW光纖激光器、振鏡裝置及三軸運動機構,圖2為設備布置圖。焊接熔池、熱影響區及背面焊透部分分別由焊接托罩與背面進行保護。同時采用IX Camera i-speed 221高速攝像記錄試驗過程,在垂直于焊接方向拍攝熔池狀態。

表1 TC4主要合金元素含量Table 1 Contents of main alloy elements in TC4

圖1 圓形掃描激光焊接路徑示意圖Fig.1 Schematic diagram of circular laser oscillating laser welding path

圖2 設備安置示意圖Fig.2 Schematic diagram of equipment placement

主要考慮掃描振鏡激光圓形掃描幅度對焊縫成形及熔池流動的影響,設置振鏡模式為逆時針圓形掃描、正面保護氣流量為20 L/min、托罩保護氣流量為10 L/min、背面保護氣流量為15 L/min,具體激光焊接參數如表2所示。

表2 TC4激光自熔對接焊工藝參數

焊后采用線切割截取接頭分析測試試樣。根據GB/T 228.1—2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》,將焊接接頭加工成如圖3所示的拉伸試樣,采用Instron 5967型萬能材料試驗機對接頭進行拉伸試驗,加載速率為1.0 mm/min。采用MERLIN Compact型場發射掃描電鏡對接頭拉伸斷口進行掃描觀察,分析接頭的斷口形貌特征。另取焊接接頭金相試樣經打磨拋光后,以2vol%氫氟酸+2vol%濃硝酸+96vol% 去離子水的腐蝕液對接頭區域進行60 s的腐蝕,使用DSX 510型光學顯微鏡對接頭不同區域的顯微組織進行觀察與分析;此外由焊縫中部截取20 mm長的焊縫縱截面試樣,使光鏡觀察截面位于焊縫中心,通過氣孔面積占焊縫面積的比例計算氣孔率。由于接頭性能的提升不僅與氣孔率相關,還與激光掃描幅度增加對晶粒大小的改變相關,所以再切取尺寸為14 mm×7 mm×4 mm的電子背散射衍射(EBSD)試樣,采用10vol%高氯酸+90vol%乙酸恒壓30 V腐蝕120 s,EBSD的測試加速電壓為20 kV,工作距離為16 mm,步長為0.5 μm。

圖3 焊接接頭拉伸試樣形狀尺寸Fig.3 Dimension of tensile sample for welded joint

2 結果及分析

2.1 接頭宏觀形貌及顯微組織分析

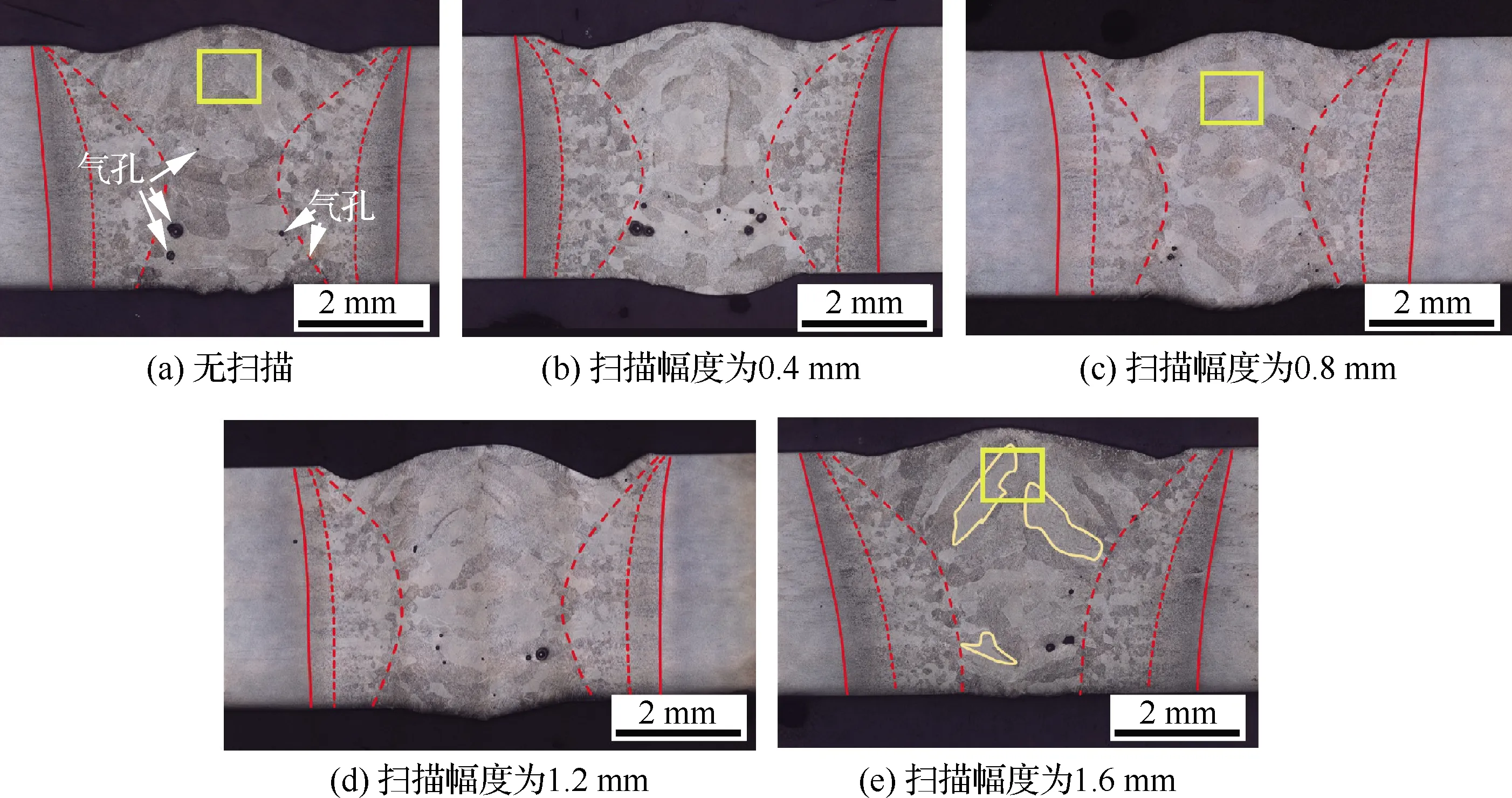

圖4為不同激光束掃描幅度及光束無掃描條件下的焊縫形貌,激光掃描的加入優化了焊縫成形,減輕甚至消除了焊縫下塌與咬邊現象。光束掃描條件下,不同掃描幅度對焊縫中氣孔抑制效果存在差異,在掃描幅度為0.8 mm時,匙孔型氣孔較少。圖4(a)和圖4(b)中存在較多氣孔,且最大氣孔的直徑達到200 μm,而圖4(c)中幾乎無氣孔,最大氣孔直徑小于80 μm。

圖4 TC4振鏡激光焊接接頭宏觀照片Fig.4 Macro photograph of TC4 galvanometer laser welded joints

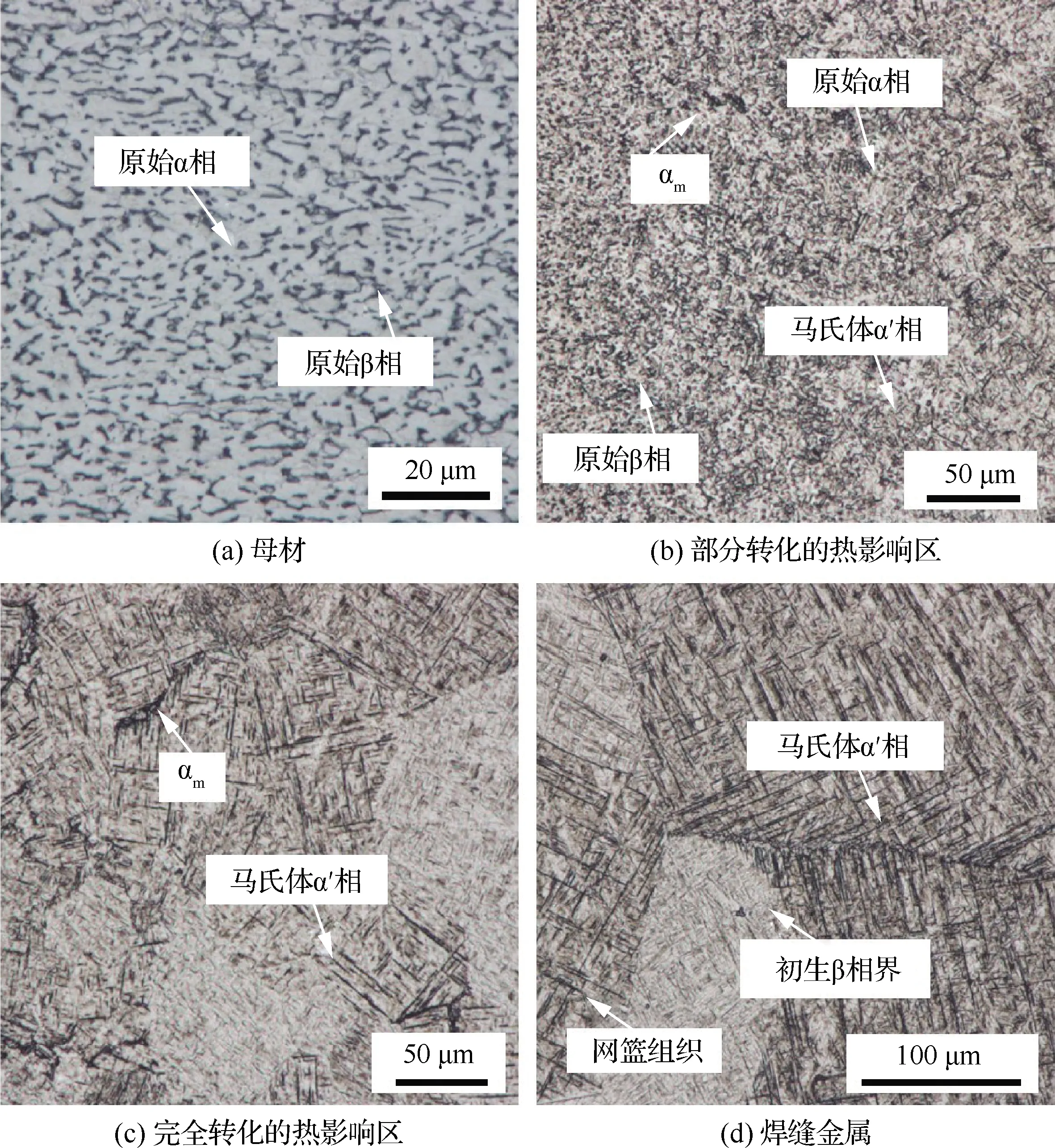

激光焊接得到的焊縫具有顯著粗大的柱狀初生β相,并一致存在向焊縫中心生長的趨勢,熔池中的溫度變化在這個方向上最快,圖4(e)中黃色曲線標出的即為初生β相界。無掃描激光焊接接頭中的金相組織如圖5所示。對于α+β雙相鈦合金TC4,在室溫下為原始α相+原始β相,如圖5(a)所示;激光熱源加載在工件上,溫度逐漸升高,原始組織全部轉化為β相,高于熔點時全部轉化為液態的β相;熱源離開后,溫度由液相線冷卻至固相線時,析出的固相均為體心β相,此時的體心β相即初生β相,由于TC4熱導率低,因此β相易于長大形成粗晶,如圖4(e)和圖5(d)所示,在長度方向上能達到2 mm。溫度繼續下降時,TC4將發生固態相變,由初生β相中析出α相,而不同的冷卻條件下將形成不同形態的α相。當冷卻速度大于410 ℃/s時,初生β相通過無擴散相變轉化為針狀馬氏體α′相,如圖5(d)所示,其在接近初生β相的界面處形成,呈針狀組織沿垂直于相界面的方向生長,鈦合金中的馬氏體并不會大幅提升材料的硬度與強度,α′相的硬度僅略高于α相;當冷卻速率低于20 ℃/s時,β相將通過擴散形成α相與β相混合而成的網籃組織,如圖5(d)所示,主要由初生α相、次生α相及殘余β相組成,其中的殘余β相在隨后的時效中可使合金顯著強化;冷卻速度介于20~410 ℃/s時初生β相將轉變為馬氏體α′相與網籃的混合組織,如圖5(c)和圖5(d)所示,此外還會形成塊狀的轉變α相。

綜上所述,按組織的不同將焊縫劃分為4個區域,如圖4(b)所示,最內側的紅色虛線代表熔合線,次內側的虛線為完全轉化的熱影響區(FTHAZ)與部分轉化的熱影響區(PTHAZ)邊界,實線則為母材與熱影響區(HAZ)的邊界。焊縫金屬(WM)組織主要為馬氏體α′相;FTHAZ接近焊縫金屬,最高溫度超過β相轉變溫度,組織形態如圖5(c)所示,主要為馬氏體α′相與塊狀α相;PTHAZ在母材附近,最高溫度低于β相變溫度,除了針狀馬氏體α′相與塊狀α相,還存在原始α相+原始β相,如圖5(b)所示。

圖5 無掃描激光焊接接頭中的金相組織Fig.5 Metallographic structures in non-oscillating laser welded joints

同時激光掃描幅度增加,使焊縫金屬中的初生β相界明顯細化,如圖4(a)~圖4(c)所示,對比之下可見初生β相隨掃描幅度增加而愈發細化,這是由于隨掃描幅度增加,熔池中的流動劇烈程度增加,從而柱狀晶減少、等軸晶增多。

此外,由于熔池中溫度梯度與晶粒競相生長現象的共同作用,初生β相界在焊縫中心出現明顯分界,同時由于雜質元素被凝固前沿推擠至相界處,初生β相界處將成為焊縫的脆弱部位,如圖4(a)所示;適當幅度的圓形掃描使焊縫中相界處的柱狀粗大β相界減少,中部的等軸狀初生β相界增多,從而對緩解偏析、增強性能有積極作用,如圖4(b)和圖4(c)所示。而過大的掃描幅度將失去細化作用,使初生β相界增大,如圖4(e)所示。

為方便定量描述氣孔率,在焊縫中部沿軸線切取縱截面金相試樣,處理后結果如圖6所示,圖6(a)~圖6(e)依次為無掃描和掃描幅度0.4、0.8、1.2、1.6 mm的縱截面氣孔金相;通過ImageJ軟件對圖片進行測量計算,得到縱截面試樣中氣孔像素數與焊縫縱截面面積像素總數之比即為氣孔率,結果如圖7所示。隨掃描幅度由0.4 mm增至1.6 mm,氣孔率整體呈現先增后減而后又增加的趨勢;在掃描幅度為0.8 mm的試樣中,氣孔率獲得最小值0.07%。對比可見隨掃描幅度增加,氣孔平均直徑減小,如圖6(a)、圖6(b)和圖6(e)所示,這與圖4所述氣孔直徑減小趨勢一致。

圖6 不同掃描幅度下焊縫中部20 mm縱截面金相Fig.6 Metallography of 20 mm longitudinal section in middle of weld at different oscillating amplitudes

圖7 掃描幅度對氣孔率的影響Fig.7 Effect of oscillating amplitude on porosity

綜合圖4和圖7考慮,氣孔率與焊縫金屬的形貌存在關聯。測量焊縫金屬的熔寬及“束腰”寬度,如圖8所示。由于掃描幅度為1.6 mm時“束腰”消失,故量取焊縫底部寬度進行對比,隨掃描幅度的增加,接頭熔寬大體呈現上升趨勢,在掃描幅度由0增加至1.2 mm的過程中,焊縫金屬呈現出不同程度的“束腰”特征,如圖4(a)~圖4(d)所示;隨掃描幅度繼續增加,“束腰”消失,如圖4(e)所示,導致這種現象的原因為掃描的加入使能量在母材上表面向掃描方向分散,降低了激光在焊縫中心位置的能量,從而增加了焊縫熔寬,在接頭底部的能量積累減少。

由于激光焊易在焊縫底部產生匙孔型氣泡,匙孔型氣泡于熔融狀態向室溫凝固過程中受“束腰”形態的熔合線阻礙,集中于“束腰”下側,如圖4(a)~圖4(d)所示,隨掃描幅度增加“束腰”特征消失,使焊縫金屬形態逐漸有利于氣泡的外逸,提供了更多的氣泡逸出路徑,這也是掃描幅度增加,氣孔隨著減少的原因之一。

圖8 掃描幅度與熔寬、“束腰”寬度的關系Fig.8 Relationship between oscillating amplitude, weld width and “girdle” width

2.2 接頭力學性能與斷口分析

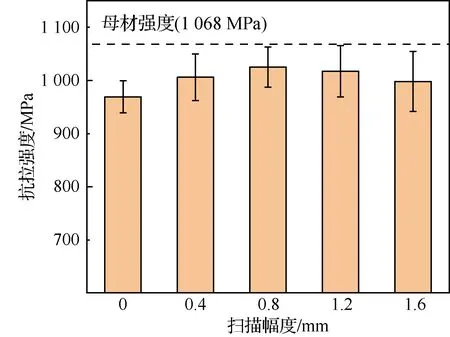

接頭中氣孔的減少、焊縫成形變化及晶粒的細化對接頭力學性能有顯著影響,進行3組平行拉伸試驗,探索掃描幅度對力學性能的影響。

光束圓形掃描路徑焊接條件下,掃描幅度為0.8 mm時抗拉強度最高,達1 025.03 MPa,為母材的96%;相比于光束無掃描時的抗拉強度(969.28 MPa)提升了5.8%,掃描幅度對焊縫抗拉強度的影響規律如圖9所示,抗拉強度的誤差棒標準差由無掃描至掃描幅度為1.6 mm時分別為6.616、7.243、3.043、7.610、11.645。

圖10為無掃描激光焊接拉伸斷口的SEM照片,圖10(b)、圖10(d)和圖10(f)分別為圖10(a)、圖10(c)、圖10(e)中框選部分的高倍率SEM照片。觀察圖10(a)和圖10(b)的斷口表面,可見存在大量細小的等軸韌窩,說明拉伸試樣在斷裂前已發生塑性變形,這是韌性斷裂的標志。

圖9 掃描幅度對接頭抗拉強度的影響Fig.9 Influence of oscillating amplitude on tensile strength of joint

圖10 無擺動激光焊接接頭拉伸斷口形貌Fig.10 Tensile fracture morphology of laser welding joint without oscillating

從圖10(c)和圖10(d)中能觀察到明顯的撕裂韌窩,說明所示區域亦為韌性斷裂;圖10(e)和圖10(f)中則出現網籃組織邊界特征,斷面上無明顯的撕裂脊與韌窩,呈現脆性斷裂特征。

綜上所述,根據觀察到的斷裂模式將無掃描激光焊接頭斷口確定為韌性與脆性混合斷裂模式,其斷裂模式印證了焊縫具有一定延展性的現象。

Chamanfar等指出焊件拉伸性能較低可歸因于微觀結構變化及氣孔、咬邊和拉伸殘余應力的存在。觀察斷口發現所有焊縫斷裂路徑均靠近WM與FTHAZ分界線,分析可能的原因有以下兩點:① 自熔焊沒有焊接材料的填充,而激光焊接過程中難以避免燒損與燒損,易在焊縫上部產生一定的咬邊,導致上邊緣存在局部不平滑區,在拉伸過程中成為應力集中點;② 觀察金相結果可知,氣孔大多分布于焊縫金屬與FTHAZ邊界(即熔合區)靠近接頭底部的區域,在氣孔位置易產生應力集中,氣孔的存在削減了拉伸件的有效橫截面積,故在氣孔處易于萌生裂紋。為驗證掃描激光對焊縫斷裂行為的影響,進行斷口形貌對比分析。

圖11為不同激光掃描幅度焊縫中部的韌窩特征,圖11(a)、圖11(b)和圖11(c)分別為無掃描、掃描幅度為0.8 mm和掃描幅度為1.6 mm的斷口SEM照片。對比之下可見無掃描激光焊接斷口韌窩呈細小而淺的等軸狀;加入圓形掃描激光后接頭中韌窩相比于無掃描的深且大;對比圖11(b)和圖11(c)易發現掃描幅度為0.8 mm時的圓形掃描韌窩比掃描幅度為1.6 mm時的更深、更大,說明掃描幅度為0.8 mm時材料的韌性相比于1.6 mm時的更優。綜合考慮圖4、圖7與圖9,猜測圓形掃描激光掃描幅度為0.8 mm時性能最優的原因是圓形掃描激光在較小掃描幅度時,光斑直徑與掃描幅度共同作用,起到了穩定并擴張匙孔的作用,且在一定范圍內隨掃描幅度增加,匙孔開口增大,匙孔也越來越穩定,從而減少氣孔、提升性能;此外,掃描幅度為0.8 mm時的接頭韌性優于抗拉強度較低的無擺動焊接試樣,考慮其原因為0.8 mm的激光掃描幅度得到了高于其他試樣的細晶強化效果。

圖11 掃描激光對拉伸斷口韌斷區韌窩的影響Fig.11 Effect of oscillating laser on dimples in stretch fracture area

可見,掃描激光對力學性能有明顯的改善作用,力學性能的提升還應從掃描激光細化晶粒和改善組織方面開展進一步的解釋。

2.3 晶粒細化與錯向角分析

圖12(a)、圖12(b)、圖12(c)分別對應圖4(a)、圖4(c)、圖4(e)黃色框選范圍內的電子背散射衍射(EBSD)反極圖圖像。由圖13可知,無掃描的焊縫平均晶粒面積為54.6 μm;掃描幅度為0.8 mm的平均晶粒面積比常規激光減小了65%,掃描幅度1.6 mm的平均晶粒面積比常規激光減小了7.1%。

圖12 基于EBSD圖像的不同振幅焊縫晶粒組織形態Fig.12 Grain morphology of welds with different amplitude based on EBSD image

圖13 掃描幅度對晶粒大小分布的影響Fig.13 Effect of oscillating amplitude on grain size distribution

圖14中可見3個強峰,Liu等指出Ti6Al4V焊接接頭中存在3種晶粒取向差,即2.00°~8.03°的亞結構,57.50°~65.76°的馬氏體、孿晶及87.5°~92.5°的、在同一初生β相內部的α相之間位向角取向差。激光掃描對馬氏體中的小角度晶界并沒有顯著影響,不考慮亞結構(即取向角小于10°)部分的影響,焊縫中57.50°~65.76°的馬氏體隨掃描幅度增加呈先減后增的趨勢,如圖14所示,反映焊縫中馬氏體在掃描幅度為0.8 mm時含量較低,即馬氏體晶粒面積減小,這將導致焊縫金屬的硬度下降。

圖14 掃描幅度對晶粒取向差分布的影響Fig.14 Effect of oscillating amplitude on grain orientation difference distribution

可見加入合適的圓形激光掃描對焊縫金屬中馬氏體的細化效果顯著,且能在一定程度上減少馬氏體的含量,但存在細化晶粒的最優參數。

2.4 熔池流動與匙孔行為分析

匙孔的穩定性為工藝匙孔型氣孔形成的關鍵因素,為研究造成氣孔率出現顯著差異的起因,對焊接過程中的熔池進行高速攝像,探究振鏡激光圓形焊接路徑條件下掃描幅度對熔池流動及匙孔行為的影響。

在焊接過程中,由于激光能量密度足夠大,使金屬材料表面部分氣化,氣化產生的蒸氣反作用力會向四周排開此區域熔融的金屬,逐步形成深熔匙孔;與此同時,分布在匙孔內外的金屬蒸氣將被高能量的激光束電離,形成光致等離子體。進行高速攝像時,為使熔池清晰可見,在熔池附近施加輔助激光光源,并在高速攝像相機鏡頭添加808 nm濾波透鏡。

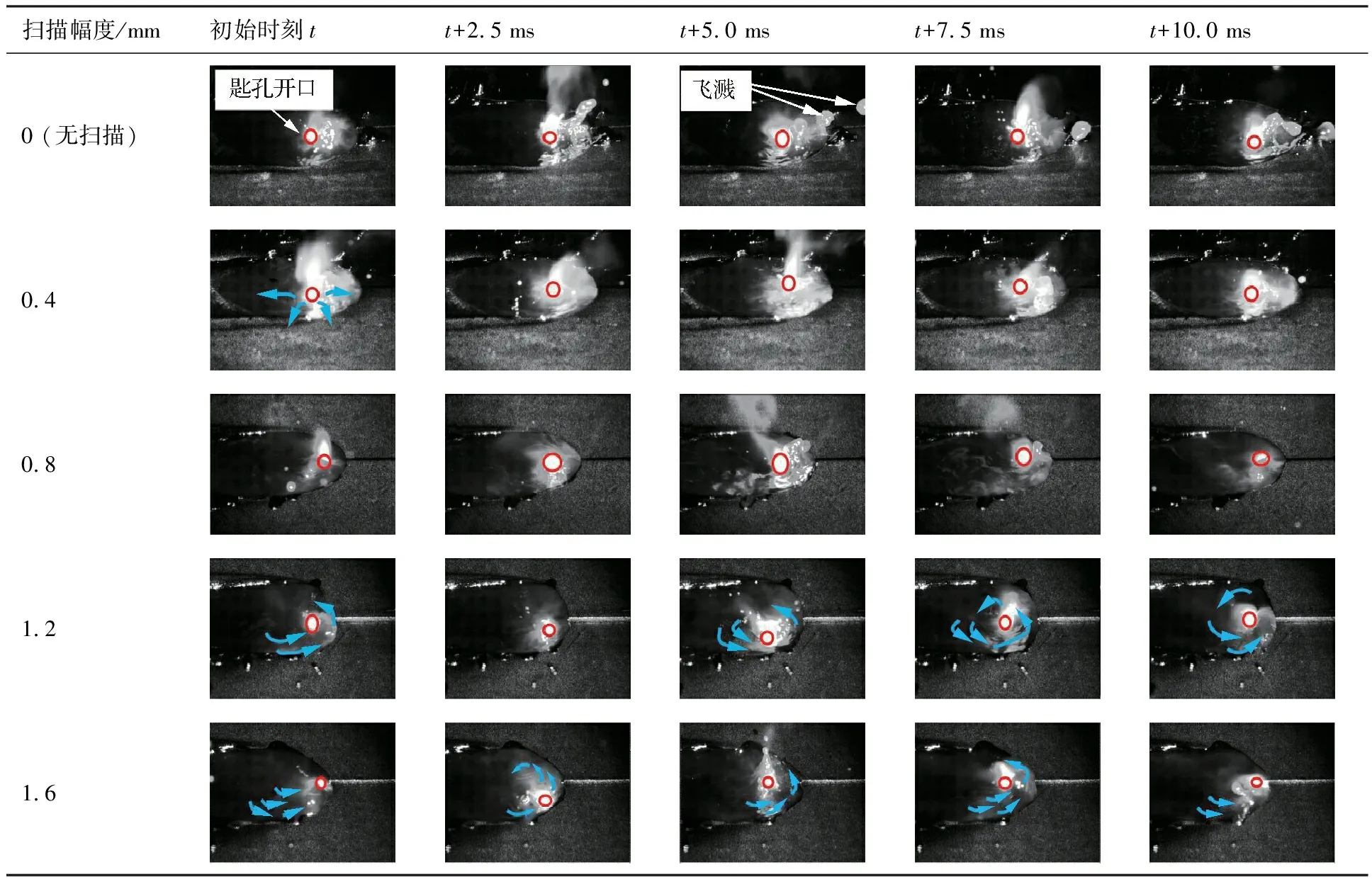

高速攝像結果如表3所示,由于掃描頻率選取為100 Hz(周期10 ms)、照片幀率為2 000張/s,于是以5張為步長,即每個周期選取4幀,每組共選取10幀的時間長度構造圖片序列。

就深熔熔透焊過程中匙孔內某一微元的受力狀態進行分析,如圖15所示,作用在匙孔內壁上的力包括金屬蒸氣的反沖壓力、彎曲金屬液面表面張力引起的壓力和重力引起的液態金屬靜水壓力,以高功率激光焊接匙孔為研究對象時,匙孔維持動態平衡和膨脹的主要驅動力是蒸氣反沖壓力,而靜水壓力和表面張力壓力是匙孔壁向外擴展的主要阻力。金屬蒸氣反沖壓力與液態金屬表面的溫度成正比,靜水壓力與鎖孔深度成比例,表面張力引起的壓力與鎖孔壁的曲率有關。由圖4易知所有試樣均為深熔熔透焊,為便于后續分析,考慮匙孔的深度相同,即忽略掃描幅度對靜水壓力的影響。

當匙孔處于準穩態時,為便于計算和分析忽略熔池旋轉時的向心壓力。考慮熔池流動時還存在氣流切向速度引起的剪切應力和表面張力梯度引起的切向應力,匙孔壁上的力應達兩個平衡:

=+

(1)

=

(2)

觀察圖4可見,接頭中氣孔并未隨掃描幅度增大而呈現單調下降趨勢,在掃描幅度大于0.8 mm時,焊縫根部的氣孔出現增多趨勢,這是由于激光光斑直徑在離焦量為0時為0.6 mm;掃描幅度不大于0.8 mm時,激光圓形掃描能起到擴大并穩定匙孔的作用,使匙孔型氣孔形成幾率減小,逸出時間增長,從而氣孔較少;而掃描幅度為1.2 mm、1.6 mm時,掃描激光引起匙孔形態與熔池流動的顯著變化。

表3 激光掃描對熔池流動及匙孔開口的影響Table 3 Effect of laser oscillating on flow and keyhole opening of molten pool

圖15 匙孔受力及圓形掃描匙孔示意圖Fig.15 Diagram of keyhole force and circular oscillating keyhole

由表3易知隨掃描幅度增加至0.8 mm,飛濺明顯減小,熔池中流動方向大抵為遠離匙孔,匙孔相比于無掃描有擴大趨勢。當激光以更大掃描幅度進行圓形路徑掃描焊接、匙孔掃描至熔池前沿時,匙孔開口與匙孔下部通道呈現如圖15(b)中①②③所示的空間相對位置;由俯視方向觀察,匙孔與焊接方向存在一夾角,記為;由于為圓形掃描,匙孔在水平面與激光掃描路徑亦存在一夾角,記為,如圖15(b)所示。隨掃描激光的幅度增加,匙孔與焊接方向夾角及與激光掃描路徑在水平面內的夾角均逐漸增加,噴發的金屬蒸氣沿匙孔運動,運動至熔池上部時對熔池上部熔融金屬產生較大的剪切應力,此區域同時受表面張力梯度與重力分量的約束與阻礙,三者合力記為;在焊接方向、豎直方向與激光掃描路徑3個方向上均存在分量,其中沿掃描路徑切向的分量使金屬熔池中產生了整體的“渦流”流動,同時匙孔在熔池中以逆時針圓形形式掃描。熔池的“渦流”流動使熔池中的熔融金屬流動狀態統一,這種有序流動有效降低了流動的熔滴進入匙孔的可能,也就提升了匙孔的穩定性。

此外掃描幅度增加時,為保證掃描頻率一致,振鏡使激光掃描速率增大,造成匙孔與焊接方向夾角減小,如圖15(b)中①②③所示,隨掃描幅度增加,來自匙孔的金屬蒸氣對熔融金屬在掃描切向上施加的分力增加,從而使熔池中的“渦流”流動現象愈加明顯,如表3所示;相同能量密度的激光掃掠過更多的面積,這同時也造成匙孔中金屬蒸氣量增加,金屬蒸氣反作用力增加,熔池流動方向性有明顯增大趨勢,如表3所示,這穩定了匙孔,使匙孔的開口時間延長,但上浮的氣泡也隨著熔融金屬流動,氣泡逸出所需經過路徑隨之延長,導致氣孔有所增加,這與圖4、圖7中氣孔率的變化趨勢一致。

3 結 論

采用掃描振鏡激光實現了4 mm厚 TC4圓形路徑的掃描激光對接自熔焊,對比分析了掃描幅度對焊縫成形、抗拉強度、晶粒細化及位向角分布、熔池流動與匙孔行為的影響與機制,得到的主要結論如下:

1) 在激光焊接過程中加入圓形掃描激光后,接頭中的氣孔受顯著抑制,根據焊縫縱截面氣孔統計結果可知,當掃描幅度為0.8 mm時,氣孔幾乎完全消失,同時接頭的咬邊與下塌現象得到明顯改善。

2) 掃描激光焊接接頭抗拉強度可由常規激光的969.28 MPa提升至1 025.03 MPa;激光功率為4 kW、焊接速度為1.2 m/min、掃描頻率為100 Hz、掃描幅度為0.8 mm時的斷口韌窩大而深,與其最優的抗拉強度對應。

3) 相比于常規激光焊接,圓形掃描幅度為0.8 mm時晶粒細化效果最顯著,平均晶粒面積減小了65%。

4) 相同工藝條件下,光束掃描幅度在小于光斑直徑范圍內增加的過程中,匙孔開口增大;掃描幅度大于光斑直徑時,熔池中形成“渦流”流動,使熔池中的流動狀態統一有序,匙孔穩定性增加,焊接過程飛濺減小,氣泡外逸時間延長。