鉀鹽選礦濃縮工藝探究

任延鵬

關鍵詞:濃縮工藝;流程循環;鉀鹽選礦

在鹽化工中,濃縮工藝是一種常見的技術。在鹽化工發展歷史上,真空制鹽的發展歷程能良好地詮釋濃縮工藝的發展史。濃縮制鹽業到現在已發展了兩千余年,根據生產方式和產能統計分析,國內外規模化的制鹽工藝起初都是利用日光攤曬固體。后來,為了提高蒸發效率,采用平鍋熬鹽蒸發制鹽。19世紀末,國外采用了單效真空技術制鹽。隨著制鹽工業的發展,美國曼里斯蒂鐵工廠(ManisteeIron Work)制成第一套多效真空蒸發罐制鹽設備,使蒸發制鹽技術出現了重大變革[1]。

在現代鹽化工行業,海鹽制取仍以攤曬蒸發為主,其他鹽化工則演變成形式多樣的濃縮工藝技術。在鉀鹽化工中,濃縮工藝更是伴隨著每道生產工序。在鉀鹽化工中所用的采礦方式主要有兩種:(1)水采,以礦漿形式采回后進行濃縮;

(2)旱采,以汽運的形式進入生產工序加工。其中,水采礦主要通過水采機等采礦設備進行采收,采收回的礦物經過濃縮機濃縮后,返回鹽田的溢流中含有部分細顆粒。濃縮后的固相經過濾除液、浮選除雜、離心干燥等工序得到成品。濃縮、過濾、浮選、離心等工序都有大量液相外排,而這些外排的液相中又含有一定量的固相,有一定的回收再利用價值。本研究主要探究濃縮設備以及選礦流程的循環問題。

1原礦采取作業

原料鹵水從地下抽取出來后通過輸鹵渠輸送[2],進入曬礦作業后,經日曬蒸發濃縮除去部分雜質。在此工序中,除雜濃縮需要注意鹽田防滲、氣溫、蒸發量變化引起的工藝控制點變化[3]。蒸發濃縮后的礦物將鹵水排干后以旱采拉運、水下作業的形式采收。兩種方式有明顯的優缺點:水采對設備的穩定性要求較高且采回礦漿要經過進一步濃縮,旱采礦物無須進一步濃縮但曬礦周期較長、成本高。一般情況下,鉀鹽選礦廠將兩種方式配合使用,既實現了礦量供應,又能規避設備運轉風險,使生產平穩進行。一般情況下,旱采礦占比30.00%左右。

2選礦加工作業中的濃縮工藝

在水下采收作業過程中,通過特制的切割破碎設備將硬質礦體打碎后與鹵水以礦漿的形式泵送至選礦加工段。采收的礦漿無法直接加工,需要先濃縮去液存固。采用的濃縮設備為濃密機,濃縮后礦漿進入下道工序,液相進入鹽田曬礦或者外排,而出于資源利用最大化的考慮,選擇繼續返回鹽田曬礦。經實驗分析,在此部分液相中,固相質量分數達到5.00%,固相中的水不溶物含量偏高,如果直接排放至鹽田,會影響水采礦礦質,易造成流程循環和不溶物富集。因此,需要進一步探究如何有效地利用此部分固相。

3濃縮固相回收工藝

在濃縮工序中,濃密機是一種較為成熟且處理量大的設備,是基于重力沉降作用的固液分離設備。目前,中心傳動耙式濃密機的最大直徑為183m,由美國一家礦物加工設備和技術公司Dorr-Oliver生產;周邊傳動濃密機最大直徑為200m,由美國的Eimeo公司生產。按照安裝方式劃分,濃密機可分為地上和地下下沉式,具體可根據實際工況條件選擇。利用濃密機內的慢速轉動耙架可將質量分數為30.00%左右的礦漿通過重力沉降濃縮為質量分數為40.00%~55.00%的底流礦漿,濃密機底流礦漿由底流泵泵送至下道工序進一步提純。濃密機的液相(溢流)由周邊的環形凹槽溢流口流出。此溢流液相要經過一定的處理后才能回收。

3.1溢流進鹽田后的流體力學分析

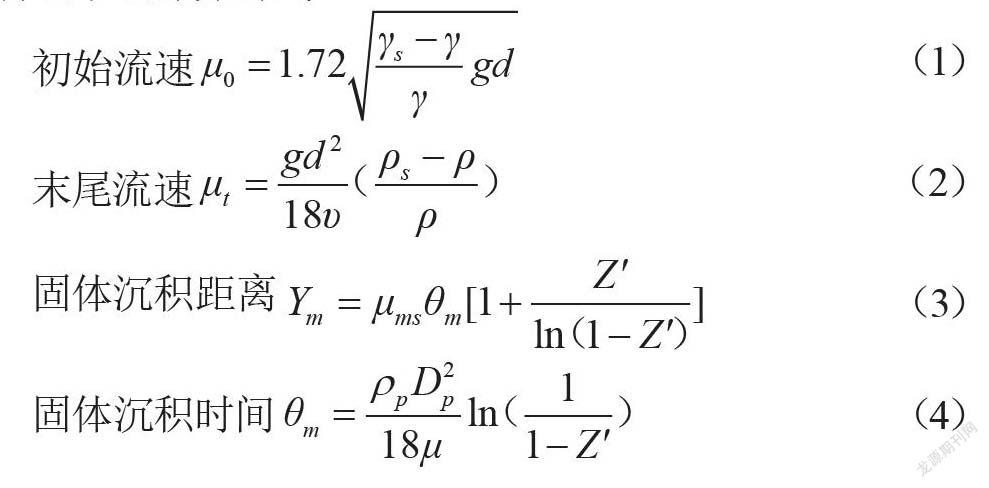

濃密機溢流至鹽田后以漫流方式存在會造成一定的曬礦區域性污染,回收區域面積及走水路線需要規劃。為了以最經濟的方式實現回收,同時將對曬礦的影響降至最低,查閱相關資料,對沉積溢流進行流體力學分析,流速和沉降時間符合下述計算公式:

在確定的初始流速條件下,沉降時間已確定,因此,規劃合理的沉降區域及路線尤為重要。由于溢流固相粒度主要在﹣160目以下,此粒徑礦物在浮選作業中選別困難,易帶出其他雜質,需要沉降后結晶形成可用粒徑礦物。

經現場實際生產驗證,同時為了避免溢流固相細顆粒污染成品鹽池礦物礦質,進一步提高礦產資源綜合利用率,在成品鹽池內新建溢流固相回收區域,溢流液相在該區域內呈折線形流動、該區域外圍呈環溝形流動,澄清鹵水回至鹽田進行曬礦。通過此方式可延長細顆粒沉降時間,確保進入曬礦區域的液相為清液。

3.2沉積固相回收使用

為了使回收后的細顆粒固相更好地用于生產,以硫酸鎂亞型鹵水制取硫酸鉀工藝為例,對濃密機溢流固相進行化驗分析,主要成分為MgSO4·7H2O和NaCl。根據牛自得水鹽體系相圖理論,主要通過一步轉化法、二步反應轉化法、部分返回母液轉化法、母液全部回收使用二步法制取硫酸鉀。其中,母液循環回收使用工藝的產率最高可達31.69%,較未循環母液產率增加25.33%。經生產驗證,母液參與循環工序后,實際產率與理論產率接近,這也屬于循環經濟的范疇,在生產中需持續推廣。

回收的細顆粒固體主要成分—瀉利鹽是一種優質礦產資源,在生產中起重要作用。經過一段時間沉積后的固體礦,晶體顆粒變大,已經不適合以水下作業的方式采收,因此,以另一種供礦模式—旱采陸運的方式進入生產系統,進系統前的必要工序是破碎。

4鹽化工中其他濃縮工藝介紹

在鹽化工中,其他的濃縮工藝技術有過濾、離心、旋流分級等。這些工藝在鉀鹽生產中已經較為成熟。通過過濾機濃縮礦漿,處理量大、設備運行穩定,需要根據不同的過濾介質選取不同的濾布。離心機在鉀鹽化工中一般用于最后一道工序的成品脫水,產品粒度對其運轉影響較大。

旋流分級在磨礦、轉化、除塵工序都有相應的應用。目前,旋流分級在鹽化工中影響生產的問題是結鹽[4],特別是在磨礦工序,為了得到符合工藝需求粒徑的供礦條件,磨礦后的二次分級顯然較為合適。但是,結鹽問題是亟待解決的難題。首先,要使用防結鹽高分子材料;其次,在生產過程中,顆粒要保持均一性占比;最后,在旋流器底流出口位置通水沖刷,進行除鹽處理,相應的水耗會增加。在上述因素的影響下,新材料的使用會是工藝創新的突破點。旋流分級另一個應用較多的工序就是除塵,在成品的末端,干燥后的成品細小顆粒易被熱風帶走,在常規的布袋除塵、水磨除塵工藝中加入旋風除塵,需要注意干燥窯尾氣降溫引起的結晶析鹽造成的堵塞問題。

5結語

鹽化工生產基本上涵蓋了物理過程的除雜、化學反應的提純。除雜過程往往對設備的依賴性較強,化學反應則要符合相應的結晶動力學規律。通過物理、化學除雜提純得到優質產品,在這些工序中,濃縮工序能否穩定運行直接關系到整個生產系統能否良性運轉。濃縮設備的創新有利于實現工藝路線的多種選擇,在兼顧量與質的前提下,能進一步提高產率、收率,使礦產資源利用率最大化。BB8A75E7-F62D-42DF-A471-72D73C5C483D