馬鋼4#3200 m3高爐主要操作制度的探索

陳 軍,劉 洋,劉 響,王志堂,錢章秀(.馬鞍山鋼鐵股份有限公司煉鐵總廠;.安徽冶金科技職業學院 安徽馬鞍山 43000)

馬鋼4#高爐2016年9月開爐投產后,高爐總體保持相對穩定的態勢,但局部爐型不穩定的局面一直沒能得到較好的解決,同時隨著外圍條件的波動尤其2018年8月份后,受到多種因素的影響,爐缸活躍性出現明顯的下降,爐況穩定程度下降,各項指標出現相應的下滑態勢。針對這種情況,4#高爐從活躍爐缸、穩定氣流、改善爐型幾個方面入手,在高爐原先的操作制度的基礎上,結合當時的原燃料條件對操作制度系統謀劃梯度控制,取得較好的效果,爐況穩定性大幅提升。

1 第一階段活躍爐缸

1.1 爐缸狀態下滑的表現

(1) 爐缸活躍性指數下降

4號爐2018年7月上旬開始爐缸活躍指數開始下降,7月8日-8月20日低于2017年下半年平均水平(5.53)次數26次,占比59%,特別是檢修過后,8月9日-20日活躍指數平均5.46,最低4.93,表明爐缸工作下降明顯。

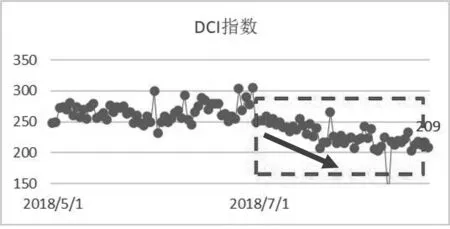

(2) 死焦堆潔凈指數(DCI)下降

從死焦堆潔凈指數變化來看,進入7月后持續呈下降趨勢,8月份降至209,表明爐缸死料堆透液性變差,爐缸活躍性下降(見圖1)。

圖1 DCI指數情況

(3) 爐芯、側壁溫度變化

爐芯溫度從6月17日開始持續呈下降趨勢,尤其是7月12日以后,爐芯溫度與側壁溫度形成一個明顯“剪刀差”,表明爐缸活躍性下降,環流增加,爐芯持續下降溫度最低269 ℃,達到歷史最低點,表明爐缸狀態下滑。

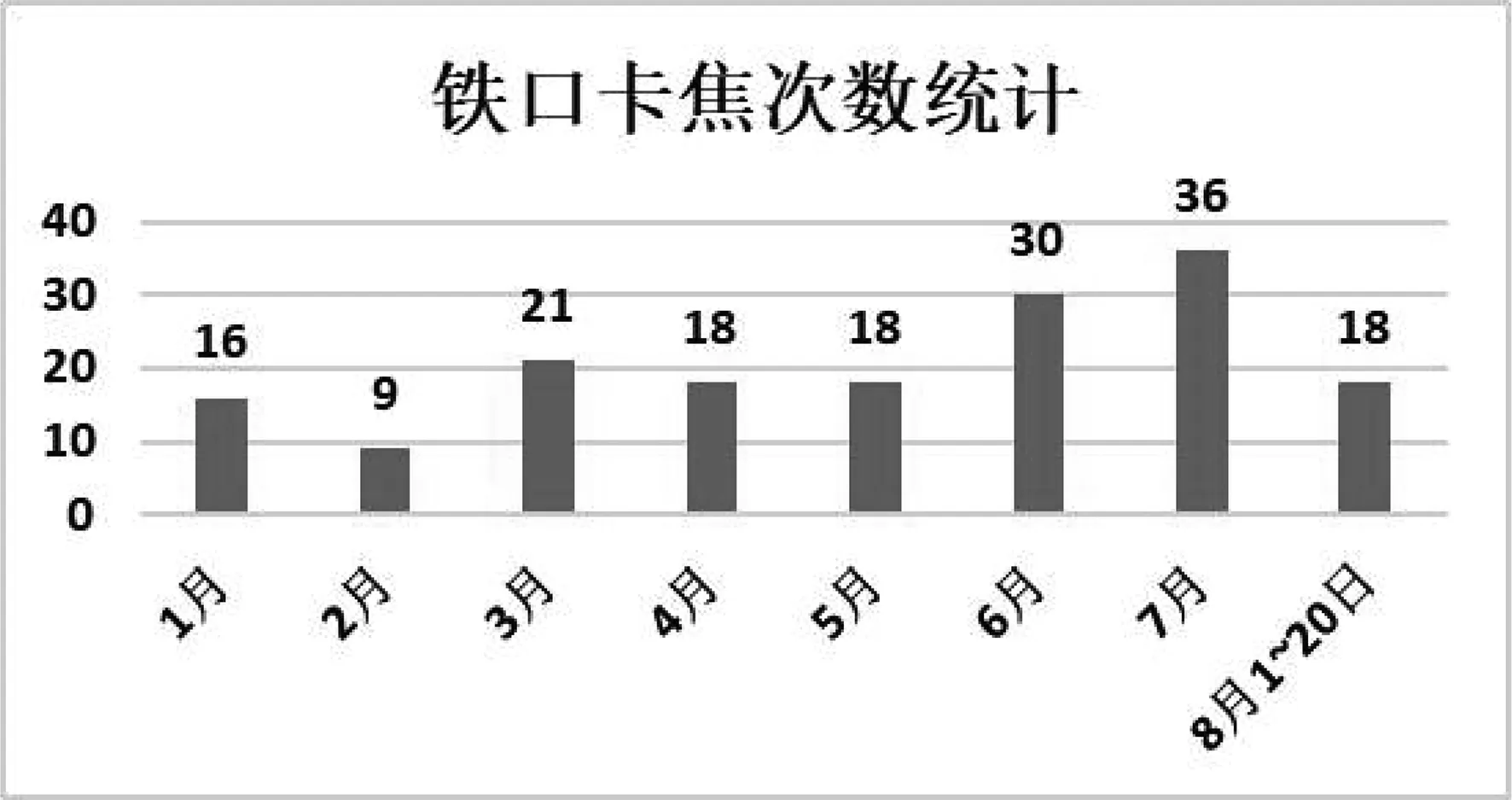

(4) 鐵口卡焦情況

從鐵口卡焦次數來看,6-8月鐵口的卡焦次數顯著增加,表明爐缸活躍性下降。

圖2 鐵口卡焦情況

(5) 主要操作參數和爐型情況

從高爐操作參數變化來看,高爐接受風量能力下降,渣皮掛不住,加風后或壓差稍高,極易出現水溫差大幅上升不可控的情況,從壁體溫度變化趨勢來看,首先是爐腹5層壁體溫度出現波動,后續逐步帶動上部壁體溫度整體波動,且持續時間長,說明加風后邊緣通氣量增加明顯,中心吹不透,表明中心死料堆偏“肥大”。

圖3 壓差和水溫差

1.2 針對措施

(1)適當負荷強度 控氧保風,提動能活躍爐缸

維持全焦負荷4.40相對能接受的退守平臺,控制氧量,在爐況能接受的基礎上逐步提升風量,提高鼓風動能,進一步吹活爐缸,減輕爐缸的工作壓力,消弱因爐缸死料柱相對肥大,爐缸工作不均勻對氣流分布不可控程度帶來的影響程度。

(2)渣鐵處理調整

結合高爐冶強實際出鐵狀態出鐵模式做相應的的優化調整:在保證鐵水流速和來渣時間的前提下,逐步將鉆桿由62.5 mm下調至為57.5 mm鉆桿,同時適當控制開口間隔。調整后,兩邊出鐵時間穩定性好轉,鐵次下降,爐前勞動強度相應下降。

(3)熱制度、造渣制度調整

爐溫控制水平由0.35%-0.55%提高至0.40%-0.60%,鐵水物理熱>1500 ℃,同時適當下調爐渣堿度,控制渣堿度1.15-1.20,保證充沛的缸溫及合適的渣鐵流動性,為活躍爐缸創造條件。

1.3 處理效果

通過以上措施的調整,各項爐缸表征指數逐步穩定,兩鐵口出鐵渣明顯改善,出鐵時間和鐵量差逐步改善。爐缸活躍性指數、DCI指數、爐芯溫度等指標穩定后于9月18日開始回升,側壁溫度下降,高爐產量逐步回升至7800t/d水平。

2 第二階段控制兩道氣流合理分配

經過第一階段措施爐缸活躍性得到改善,高爐風量能夠站穩5750 m3/min,但壁體溫度波動大現象仍未得到有效消除,同時強化冶煉困難,通過分析認為主要限制環節是布料角度偏大,中心漏斗偏大易滑料導致中心氣流穩定性差所致,需要構建更適宜的礦焦平臺和漏斗來得到合理的兩道氣流分配。

圖4 產量燃料比變化趨勢

2.1 調整方案

(1)確立調整方向:繼續保留中心加焦的布料模式,結合國內外高爐操作經驗,調整后實現平臺寬度1.5 m-1.8 m穩定平臺,邊緣形成200 mm-300 mm倒角,形成合理的兩道煤氣流分布。

(2)方案目標設定:根據邊緣形成倒角200 mm-300 mm、平臺寬度1.5 m-1.8 m選擇目標最外檔料流邊緣距離爐墻500 mm-600 mm,最內檔質心位置距爐墻1800 mm-2100 mm位置,以此為目標進行調整。

(3)調整方式選擇:一般布料矩陣角度的調整方式采用平移整體平臺角度,但存在較大的缺陷,平移平臺角度時各角度落點均發生變化,且越往中心變動量越大,不利于氣流穩定,因此此次4#爐調整采用中心加檔,邊緣減檔,保持基礎平臺的穩定的方式,平穩的實現了整體質心角度大幅調整。

2.2 具體實施調整階段

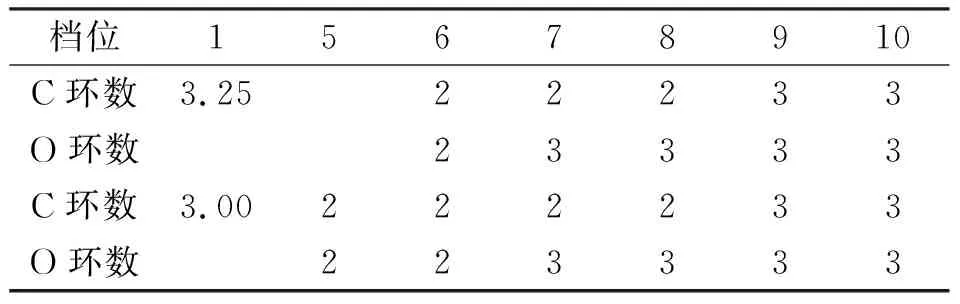

(1)根據調整方案,9月5日進行了第一次中心加檔操作,拓寬平臺,選擇第一次加檔角度30.5°,調整過后中心穩定性明顯增強(表1)。

表1 第一次加檔調整

(2)根據爐況的變化,9月23日-24日分步減掉10檔礦焦,向形成邊緣倒角過渡, 25日根據中心氣流變化,再次進行進行中心加檔操作穩定平臺漏斗,調整過后,中心氣流集中度明顯增強,前期形成中心“大餅”消除(表2)。

表2 第二次加檔調整

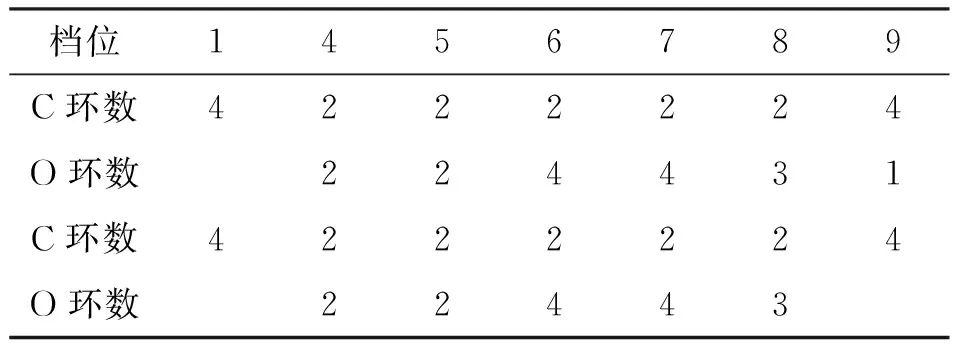

(3)優化調整階段(10月1日-17日)

經過9月份調整,氣流穩定性顯著增強,壁體溫度波動減緩,但壁體銅冷段出現水溫差偏低現象,同時壓差水平上升,因此之前的基礎上從控制合理爐型和平衡兩道氣流分布出發,對布料矩陣做了進一步優化調整。

10月1日、6日對邊緣礦焦角度進行錯檔和內移操作(維持圈數),嘗試調整邊緣倒角,疏導邊緣氣流,但效果不佳(表3)。

表3 調整邊緣倒角

為穩定中心,疏導中心、邊緣兩道氣流,10月10日中心焦比例由17.6%提高至22.2%。

10月15日、17日分步去掉9檔礦石,進一步調整邊緣倒角深度和寬度,疏導邊緣氣流,調整過后,壓差緩解,跑礦量上升基本達到方案設定目標。

(4)上部制度的基本確立

通過上述的調整過后,4號爐形成了基本的上部操作制度如下:

1.焦炭平臺角差11°左右,礦石平臺角差8.5°左右。

2.礦平臺面積分布情況:外環/平臺/漏斗的面積分布接近三等分。

3.礦石外擋布料外邊緣距爐墻600 mm,初步判斷形成倒角。

4.礦平臺寬度1.6 m。

5.整個調整過程保持料線不變,嚴格控制礦石和焦炭料流,礦石:950-1150 kg/s,焦炭:140-150 kg/s。

3 第三階段優化鞏固階段

4高爐上部制度的基本確立后,為了更好的結合高爐實際,對下部的制度作了進一步的配合調整優化。

3.1 送風參數的匹配

在上部制度的調整過程中逐漸意識到,高爐的之前的送風參數存在一定的不合理性,長期追求過高的風速,出發點是為了得到較高的風速動能,更好活化爐缸,帶動氣流的穩定。但是過高的風速也容易造成爐缸中心相對過吹,中心煤氣流出現互相擾動,反而帶來煤氣流不穩。

(1)11月中旬后逐漸對原先煤氣量做了相應的控制煤氣指數從原先65±0.5控至63±0.5水平,爐頂煤氣流速從原先的1.15-1.22,控至1.05-1.10水平,控制煤氣量后兩道氣流沒有出現相應趨弱,從氣流的表現來看,壓量水平下降,165kpa降至155kpa水平,兩道氣流更趨合理。

(2)渣鐵制度的進一步配合調整

結合爐缸實際狀態,10月鉆桿直徑穩定→57.5 mm,控制開口間隔,出鐵次數顯著下降,維持在11-12(爐/天),開口間隔-5-0(min),斷渣時間<25 min。渣鐵處理的穩定給上部制度調整帶來更大的空間。

(3)優化入爐焦炭控制, 擴大中心焦炭粒度

為了能進一步穩定中心氣流,結合4號爐焦炭品種多的問題,最大限度的削弱,多品種焦炭帶來的混合層效應,針對性調整,控制焦炭分倉打料,擴大中心位置焦炭篩網(5B:25mm→28mm;6B:22mm→25mm),同時嚴控T/H值,保證精料入爐。

4 生產效果

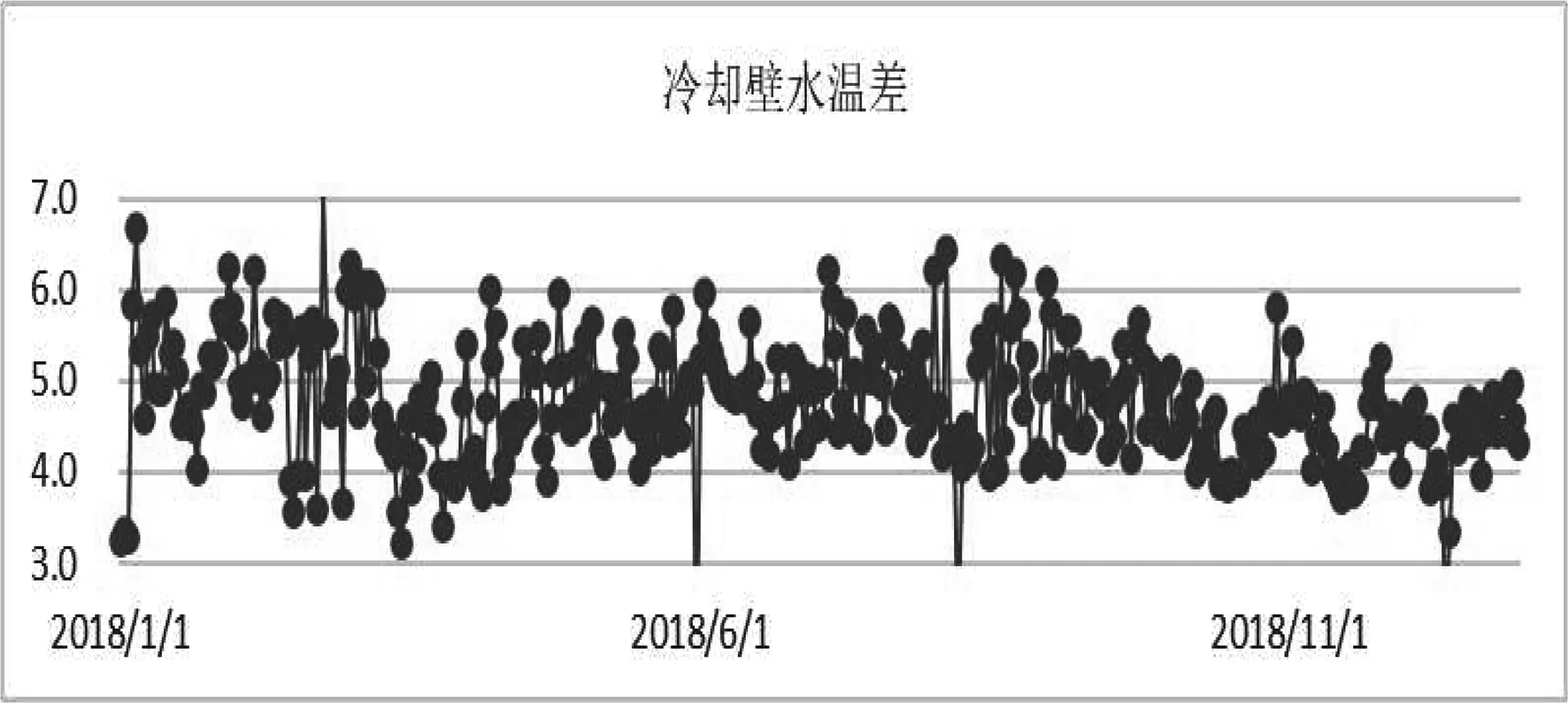

(1)爐型的穩定大幅提升,局部渣皮脫落的不穩定性現象得到較好改善,水溫差的穩定性顯著提升,見圖5:

圖5 冷卻壁水溫差變化趨勢

(2)爐溫的穩定性更加可控,硅偏差顯著的下降,σqi水平從0.12下降至0.06水平,也進一步表明氣流的相對穩定。

(3)2018年主要指標情況

日期系數全焦比煤比操作燃料比風溫ηco休風率%1月2.45349154486120647.9202月2.39370146486119748.340.323月2.393364153486119448.311.794月2.392365145488120047.5405月2.369371134490118246.762.36月2.456367137492119646.5907月2.49359140492119546.6208月2.313365141500116646.33.79月2.424377140494118146.96010月2.448382137496117646.00011月2.447383135497116845.83012月2.336387132497118246.033.2

5 結語

(1)在一定冶煉條件下,相對合適料制能很大程度的削弱原燃料等外圍波動是對爐況的干擾。

(2)爐缸狀態的的好壞是高爐穩定的基礎,爐況出現波動是一定要找準問題主要矛盾所在,有針對的調劑,才能取得預期的效果。

(3)需要較大幅度調整平臺的質心角度時,通過中心或邊緣加減檔的方式,能減少平移過程中因爐料落點位置改變,混合效應變化帶來的影響。

(4)合適風速動能能帶來最限度的氣流的改善,高爐要從自身情況出發,探索最佳的風速動能的匹配。

(5)合適渣鐵處理模式是爐況穩定基礎,也給高爐的過程控制提供更加寬松的調整空間。