基于BIM技術的大型鑄鋼節點管桁架吊裝分析

趙 鋒,甘聰穎,胡康翔,金仁才,陶清林,賈冬云(.中國十七冶集團有限公司;. 安徽工業大學 建筑工程學院 安徽馬鞍山 4300)

大跨度空間管桁架的單榀、分段吊裝和整體提升等施工技術的應用和研究,保證了施工階段的結構安裝精度[1]、[2]。大型管桁架的吊裝模擬分析,對結構的強度、溫度響應和穩定性能進行研究,查找薄弱環節,保障了施工安全[3]、[4]。BIM技術在大跨度鋼結構的虛擬仿真施工中的應用,提高了吊裝方案的合理性,豐富了BIM技術的應用理論[5]-[9]。有限元軟件在大型吊梁的仿真分析和優化設計中也起了重要作用,不僅避免吊裝失穩,也降低施工成本[6]。本文選取兩榀典型的管桁架,采用Tekla和ABAQUS軟件創建模型,引入大型鑄鋼節點的相關參數,獲取單榀管桁架的起吊中心,并進行受力分析,根據結構應力和變形情況,判斷吊點的合理性,指導現場吊裝作業,提高吊裝效率和施工安全。

1 工程概況

某大型體育場上部大懸挑鋼結構屋蓋為馬鞍型挑篷,平面投影近橢圓形,東西向最大懸挑長度為39.2 m。管桁架斷面為倒三角形,鋼管材質為Q345B,鑄鋼節點材質為G20Mn5QT。上弦規格為?351×16 mm、?450×16 mm、?550×30 mm,下弦桿規格為?351×16 mm、?325×12 mm,腹桿規格為?180×8、?219×10、?273×12每榀桁架均配有4個鑄鋼節點,節點編號見圖1。

圖1 典型單榀管桁架立體示意圖

采用500 t履帶吊,配一臺200 t履帶吊配合,位于場內順時針方向單榀吊裝。施工中采用雙根?46鋼絲繩捆綁吊點處,并以37噸卡環固定。在較大懸挑端設置2根?16鋼絲繩,穩定桁架吊裝過程中的姿態(見圖2)。

圖2 單榀管桁架起吊

2 基于BIM技術的單榀管桁架吊點位置選擇

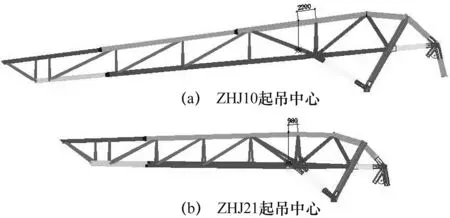

為了精確獲得單榀管桁架的重心和吊點位置,利用BIM技術建立屋蓋結構的整體模型,得到每榀桁架模型的終位形,即起吊時的初始位形,再獲取重心位置,合理選擇吊點,指導吊裝作業。本文采用Tekla和ABAQUS分別計算兩榀典型管桁架ZHJ10和ZHJ21的重心,根據重心點選擇吊點位置,并應用ABAQUS分析關鍵構件的受力狀態,確保桁架吊裝狀態接近最終設計狀態。

2.1 基于Tekla模型的起吊中心確定

Tekla Structures軟件能快速完成構件多、節點量大復雜的鋼結構模型建造和加工圖紙的繪制。應用其確定管桁架起吊中心的具體操作步驟如下:

1)確定管桁架起吊位形:根據結構設計圖建立屋蓋結構的Tekla整體模型(見圖3a),得到每榀桁架模型的終位形,即起吊時的初始位形。

2)建立鑄鋼節點模型:根據每個鑄鋼節點設計圖以及其真實重量mi和重心,調整模型中鑄鋼節點處的相關截面參數,如管壁厚度、變空心管為實心管,確保鑄鋼節點重心位置的精確性(見圖3b)。

圖3 Tekla建模

3)定位起吊中心:查詢每榀管桁架的重量即為實際加工成品重量M0;查詢其重心位置坐標,輸入同坐標系的AutoCAD三維模型中,并將重心點向上做垂線與上弦桿軸線相交,可得吊點的中心(見圖4)。

圖4 兩榀管桁架起吊中心(AutoCAD模型)

ZHJ10和ZHJ21實際重量M0見表1,起吊中心距右側豎腹桿的距離l1見圖4a和b,數據列入表2。

2.2 基于ABAQUS模型的起吊中心確定

應用ABAQUS確定管桁架起吊中心的具體操作步驟如下:

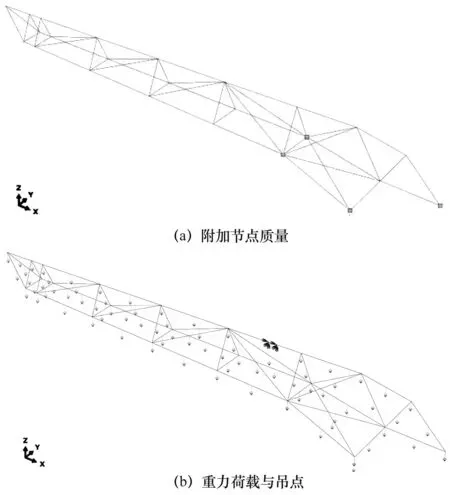

1)按照實際重量M0調整ABAQUS模型重量:將管桁架AutoCAD三維模型導出的igs文件以梁單元形式導入ABAQUS模型,定義所有構件的截面和材料方向,查詢模型初始質量M1,將各鑄鋼節點重量mi以質點形式施加到相應節點處(見圖5a),再次查詢得到模型質量M2。

圖5 管桁架ABAQUS分析模型

因為M2中節點處的重量是原相貫節點重量與鑄鋼節點之和,使得M2比Tekla模型重量M0(即是實際結構重量)大,必須將二者的差值消除,才能使ABAQUS模型的重量與實際結構一致。因此,將M2減去計算凈重M0得到節點的總附加質量差值M3,將其按各鑄鋼節點重量進行分配,得到每個鑄鋼節點的附加質量Δmi。以Δmi替換模型中的mi,得到最終模型質量M4,其值與實際質量M0相同。兩榀管桁架有限元模型重量調整過程見表1。

表1 管桁架ABAQUS模型重量調整表

2)確定管桁架重心和起吊中心:查詢質量屬性獲得管桁架重心坐標,并創建重心和通過重心的YZ平面,該平面與上弦的交點是重心沿Z軸在上弦桿的投影位置,即為起吊中心。ZHJ10和ZHJ21起吊中心距右側豎腹桿節點尺寸l2及其與Tekla模型l1的比較見表2。

表2 兩種模型的管桁架起吊中心及偏差

3)確定吊點參考位置:在起吊中心的兩側一定范圍內創建兩個吊點平面,以此平面與上弦桿相交創建兩個邊緣點,即為兩個吊點參考位置(見圖5b)。吊點的具體位置必須依據下述的有限元分析結果進行確定。

3 管桁架吊裝有限元分析

3.1 管桁架吊裝分析模型和參數

利用上述管桁架的ABAQUS模型,定義材料為Q345B熱軋無縫鋼管,容重為7850 kg/m3,彈性模量為206 GPa,泊松比為0.3,重力加速度為9.8 m/s2。鋼材本構模型采用理想線彈性本構模型。將腹桿定義為桿截面(Truss),賦予截面面積;其余桿件按照梁截面(Beam)賦予鋼管半徑和壁厚。

在每榀管桁架起吊中心的兩側一定范圍內選取兩個吊點,并設置三向約束支座模擬起吊時鋼絲繩卡環固定約束。對整個模型施加重力荷載,并按照表1數據將鑄鋼節點重量Δmi作為豎向集中力施加到相應節點上(見圖5b)。

豎腹桿和斜腹桿為T3D2桿單元,其余桿件均為B31梁單元。

3.2 管桁架吊裝分析

為了防止吊裝失穩,整個起吊、移動和就位過程緩慢,故采用靜態線性攝動分析法對兩榀管桁架的受力性能進行計算。ZHJ10和ZHJ21的吊點均選在起吊中心的±400 mm處,豎向變形和軸向應力云圖見圖6和圖7。

圖6 ZHJ10軸向應力和豎向變形云圖 圖7 ZHJ21軸向應力和豎向變形云圖

由兩榀管桁架的變形和應力情況可知:(1)所有節點的豎向變形均為向下變形,沒有出現懸臂端上翹現象,說明結構處于整體平衡狀態。最大豎向變形均出現在左懸臂端(ZHJ10的21號節點和ZHJ21的25號節點)。(2)吊點左側的上弦桿1(ZHJ10的40號桿、ZHJ21的25號桿)和右側的上弦桿2(ZHJ10的38號桿、ZHJ21的23號桿),以及左側的斜腹桿1(ZHJ10的34和46號桿、ZHJ21的20和32號桿)和右側的豎腹桿1(ZHJ10的7和37號桿、ZHJ21的7和22號桿)拉應力較大,吊點右側的斜腹桿2處(ZHJ10的41和58號桿、ZHJ21的26和34號桿)壓應力較大。

將關鍵桿件的軸向應力、豎向變形最大值列入表3。由表中數據可知:1)ZHJ10和ZHJ21最大豎向變形分別為25.25 mm和18.37 mm,均出現在左側懸臂端,分別約為懸挑長度的1/1440和1/1280,滿足變形要求;2)上、下弦桿為梁單元,桿件出現局部彎曲,上、下表面應力不同,ZHJ10和ZHJ21的最大拉應力均出現在上弦桿1的上表面,下弦桿1的下表面最大壓應力較大。3)豎腹桿和斜腹桿為桿單元,桿件僅有軸向力,豎腹桿1的拉應力較大,斜腹桿2的壓應力最大。4)桿件中的應力均小于材料的強度設計值305 MPa,滿足截面強度要求。

表3 兩榀管桁架吊裝有限元計算結果

4 結論

通過應用BIM技術建立管桁架模型,并依據大型鑄鋼節點的設計參數對模型進行修正,獲取起吊中心;應用有限元分析吊裝時管桁架的受力性能,并判斷吊點位置的合理性,得到以下結論:

(1)考慮鑄鋼節點與普通相貫節點的區別,分別采用Tekla和ABAQUS兩種軟件建模,并調整相關節點參數,得到的單榀管桁架起吊中心偏差很小,均可以作為吊點位置選取的參考數據;

(2)判斷吊點的合理性方法是:在起吊中心附近初選吊點位置,經過有限元分析所得各節點的變形均為豎向向下,保證結構的整體平衡,并且變形值滿足規范要求;關鍵構件的最不利應力值均小于材料強度設計值。

(3)按照吊裝分析方法計算所得兩榀管桁架的吊點位置合理,管桁架的受力性能滿足規范要求。