超臨界CO2連續萃取裝置不同密封結構性能比較

徐 揚 吳俊飛 王威強,2

(1.青島科技大學機電工程學院 山東青島 266100;2.山東大學機械工程學院 山東濟南 250061)

超臨界CO2連續萃取技術克服了間歇式萃取技術效率低下、能耗高、安全隱患大的缺點,極大地促進了超臨界CO2萃取技術向高效節能、安全可靠的方向發展[1]。但該技術也對動密封提出了較高要求,一方面,雖然密封件承壓下兩側壓差為8 MPa,但設備工作時最大內壓可達32 MPa,需要密封結構具有較好的承壓能力;另一方面,被萃取物多為粉體物料,在高壓環境下帶壓粉體對密封件有較大磨損,需要密封件具有較強的耐磨性[2]。

目前很多學者通過有限元分析軟件對動密封的密封性能、結構優化設計進行了一系列分析。蔡智媛等[3]針對O形圈的安裝過程對操作參數和安裝結構參數進行了優化。周立臣[4]對O形圈進行了結構改進并分析了改進后4種結構密封性能。王琦等人[5]研究了短唇傾角、唇谷高2個結構參數對Y形圈靜態密封性能的影響。汝紹鋒和劉廷嬌[6]對比分析了O形和Y形圈在預壓縮過程中的密封性能,發現Y形圈更適合壓力較高的動密封工況。陳國強等[7]分析了高壓大流量水閥用U形密封圈的失效機制,確定了失效的邊界條件。但是,現有文獻大多針對O形圈,對唇形密封圈的研究相對較少,缺乏多種密封圈在同一工況下的密封性能對比。唇形密封圈依靠自密封作用具有更好的耐壓性能和密封可靠性,更適合高壓動密封。

高低唇Y形圈兼具高壓密封與阻粉能力,現代U杯形圈作為新型密封件雖理論性能良好但鮮有分析[8]。因此本文作者選擇O形、Y形與U杯形3種密封件結構,以超臨界CO2萃取裝置中的料倉密封圈為研究對象,利用ANSYS軟件對預安裝狀態下考慮壓縮率與摩擦因數影響的密封件密封性能,以及承壓狀態下密封件的應力分布與應力變化進行了分析,對比唇型密封圈與O形圈在高壓工況下的密封表現。

1 超臨界CO2連續萃取工作分析

料倉式萃取器工作狀態可分為推入狀態與承壓工作狀態,推入包括徑向壓縮與軸向推進,建立模型時用徑向壓縮量來控制壓縮率。如圖1所示,工作狀態下料倉沿筒壁向前運動,共經過5個工作段,分別為為排空段、逐級升壓段、萃取段、逐級降壓段以及抽回段。進行萃取工作時,超臨界流體通過筒壁流體進口進入筒內,萃取過程結束后經流體出口排出[9]。

圖1 料倉工作示意

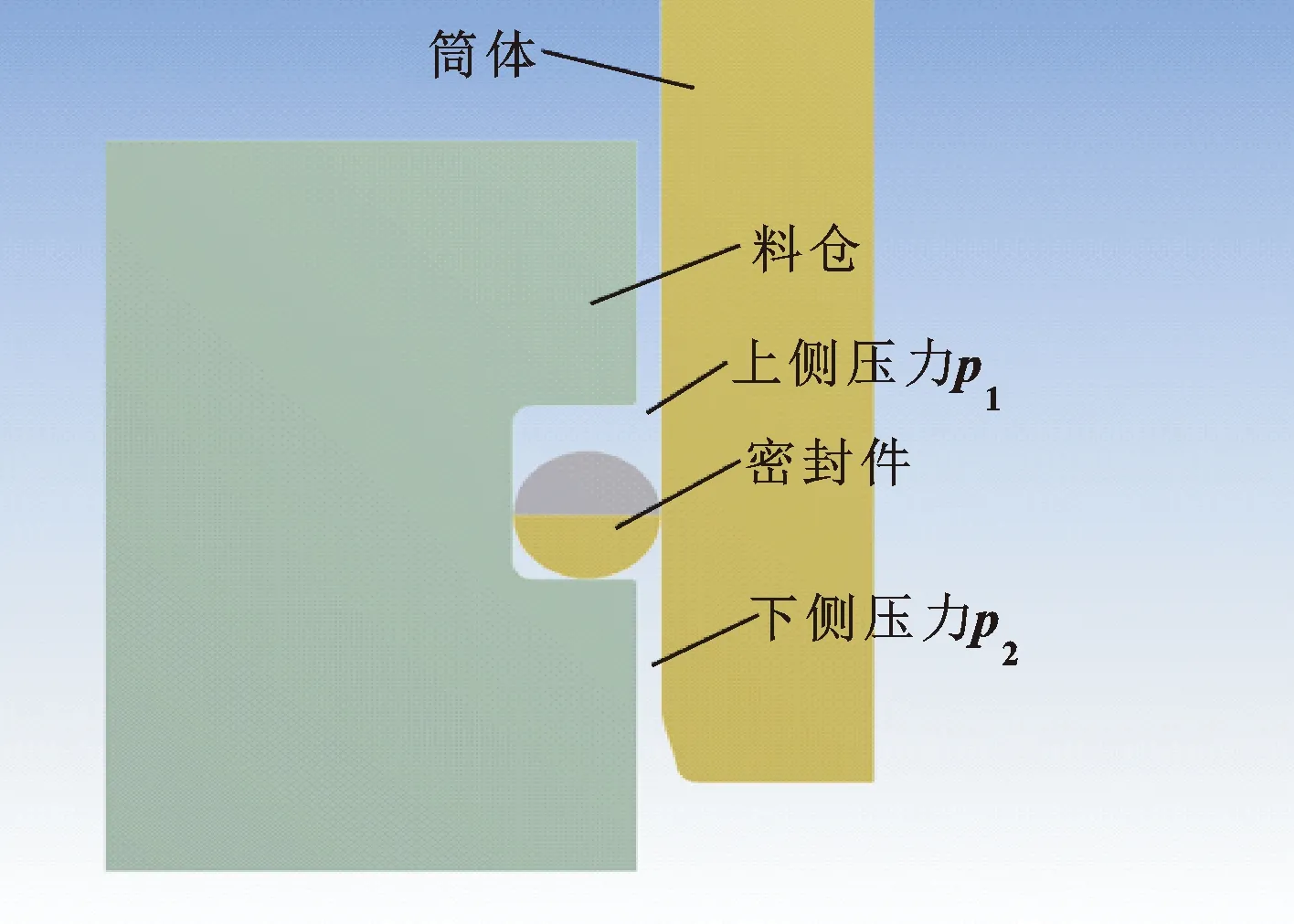

料倉承壓示意如圖2所示。料倉在承壓萃取過程中需經過4級萃取壓力,密封件兩側壓力從0-8 MPa開始,保持8 MPa壓差,逐級增長至24-32 MPa。即上側介質壓力p1初始壓力為8 MPa,逐級增長到16、24和32 MPa,下側介質壓力p2初始壓力為0,逐級增長到8、16和24 MPa。

圖2 料倉承壓示意

2 有限元分析

2.1 幾何模型建立

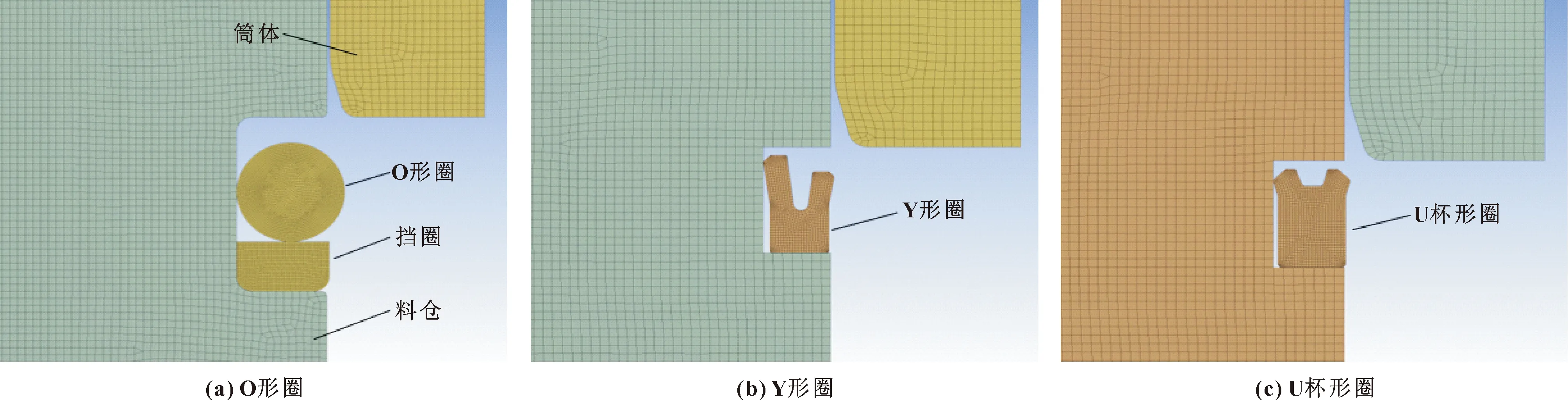

根據有限元分析原理,結構簡化后由筒體、料倉及密封圈3部分組成,如圖3所示。其中密封圈分別采用O形、Y形與U杯形。密封腔體內徑為237 mm,溝槽深度為5.85 mm,溝槽寬度為9.5 mm,引入角為20°。密封圈材料均選擇聚氨酯橡膠,擋圈材料為聚四氟乙烯[10]。

圖3 3種密封件仿真模型

2.2 材料本構模型

聚氨酯是一種近似不可壓縮、高彈性、高度非線性的超彈性體,文中采用三參數Mooney-Rivlin模型來定義材料[11],參數分別為C10=14.02 MPa,C01=-5.21 MPa,C11=-0.35 MPa。

對研究對象進行以下假設:

(1)密封圈具有確定的彈性模量與泊松比;

(2)筒體壁的剛度遠大于橡膠材料,視為密封圈的邊界約束;

(3)密封圈受到的軸向壓縮視為由筒體約束邊界的位移引起的;

(4)不考慮溫度變化對密封圈的影響。

2.3 邊界條件

對于帶擋圈的O形圈需建立5對接觸對,包括密封圈與料倉接觸對、密封圈與筒體接觸對、密封圈與擋圈接觸對、擋圈與料倉接觸對以及擋圈與筒體接觸對。Y形與U杯形圈則需設置3對接觸對,分別為密封圈唇部與筒體接觸對、密封圈底部與筒體接觸對和密封圈唇部與料倉接觸對。

具體加載步驟如下:

(1)整個過程對筒體施加全位移約束;

(2)通過設置料倉和筒體的間隙來控制密封圈壓縮率;

(3)對料倉施加X軸方向位移約束,Y軸正向位移為20 mm;

(4)受壓狀態下對密封圈兩側施加所需壓力。

3 推入過程中密封性能分析

3.1 等效應力分布

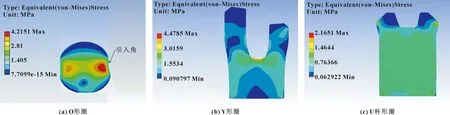

推入過程中3種密封件等效應力分布如圖4所示。O形圈最大等效應力為4.215 1 MPa;Y形圈最大等效應力為4.478 5 MPa,值最大;U杯形圈最大等效應力為2.165 1 MPa,值最小。O形圈最大應力的位置集中在引入角與密封圈接觸部位,這是由于在安裝過程中,O形圈受到引入角切入的軸向力與摩擦力共同作用所造成的材料堆積。Y形圈最大等效應力主要集中在唇口底部,此處為最容易損傷的部位。李騰等人[12]在進行Y形圈靜密封性能分析時也發現靜壓工作時Y形圈最大等效應力均出現在唇谷底部。汝紹鋒和劉廷嬌[6]在對比O形圈和Y形圈的密封性能時也發現Y形圈最大剪切應力發生在兩唇交匯處。U杯形圈等效應力則均勻分布在兩側,且應力分布均勻。Y形圈唇口相對較深窄,雙唇較長,而U杯形圈唇口較寬且呈梯形,增加了對雙唇的支撐能力。在推入時Y形圈唇口收縮,唇谷受到擠壓,由于支撐能力差更易松弛開裂。

圖4 推入過程中3種密封件等效應力分布云圖

3.2 影響推入過程的因素

3.2.1 預壓縮量

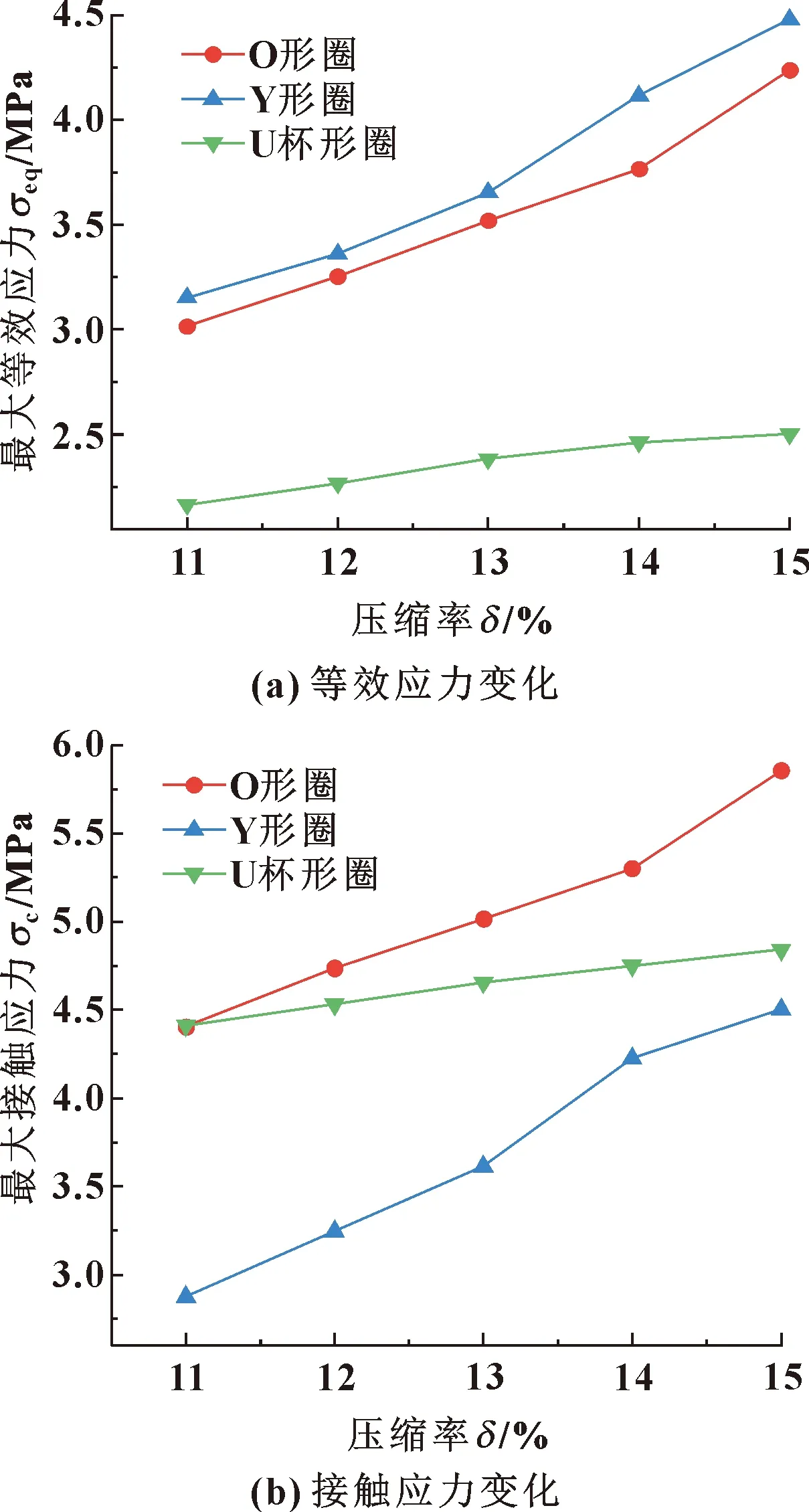

將各接觸對摩擦因數均設定為0.1,密封件壓縮率分別取11%、12%、13%、14%、15%,得到的最大等效應力與最大接觸應力變化如圖5所示。可見,密封件各應力均隨壓縮率的增大而增大。O形圈的最大應力變化趨勢與Y形圈相同,在壓縮率為11%~13%時最大應力呈線性增長,大于13%時應力增長較迅速,聚氨酯橡膠材料的非線性表現出來,因此不應選擇過大的壓縮率以免密封件受壓損壞[13]。U杯形圈最大應力隨壓縮率增大始終線性增長。因此,密封件的壓縮率選擇13%較為合適。

圖5 推入過程中應力隨壓縮率變化

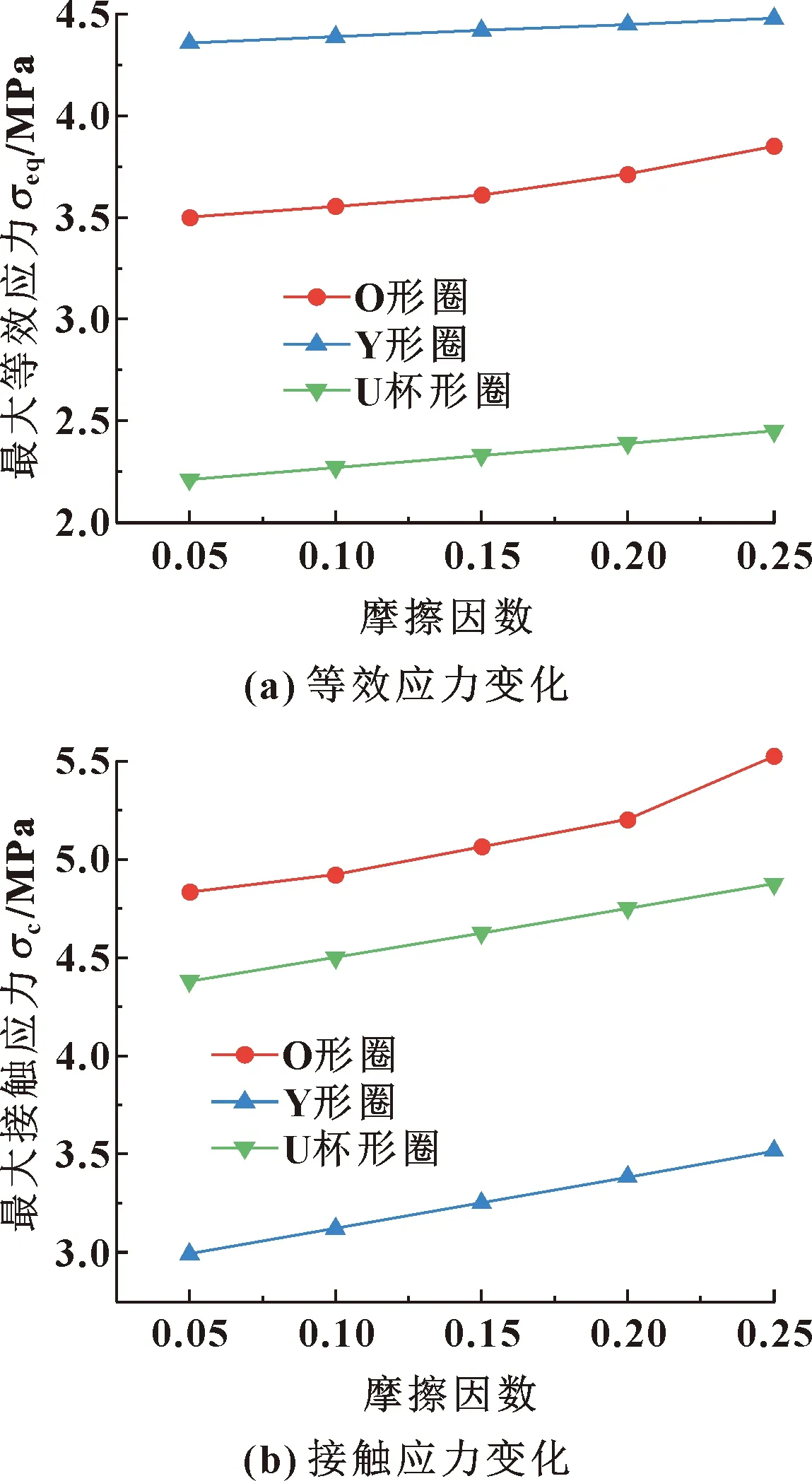

3.2.2 摩擦因數

料倉的行進速度較慢,筒體內壁的粗糙度對密封性能有較大影響。取密封件預安裝壓縮率為13%,摩擦因數分別取0.05、0.1、0.15、0.2、0.25,得到的應力隨摩擦因數的變化如圖6所示。可見,摩擦因數的增大對O形圈有較大影響,在摩擦因數為0.20時最大應力發生較大波動;Y形圈與U杯形圈的最大接觸應力隨摩擦因數增大而線性增大,最大等效應力幾乎不受摩擦因數的影響。因此,在滿足預安裝條件的同時為了避免過大摩擦力造成磨損,摩擦因數選擇0.1。

圖6 推入過程中應力隨摩擦因數變化

在推入過程中,O形圈接觸應力最大,有較好的預緊密封性能,但受引入角影響,應避免選用過大的壓縮率與摩擦因數使O形圈發生磨損和變形。Y形圈等效應力最大且集中在唇口底部,此部位更容易老化發生破壞。U杯形圈各應力線性增大,在安裝過程中具有較好的密封可靠性。

4 承壓工作狀態密封性能分析

經過預安裝模擬分析選擇密封件壓縮率為13%,密封圈與料倉和筒體的摩擦因數均為0.1。

4.1 應力分布

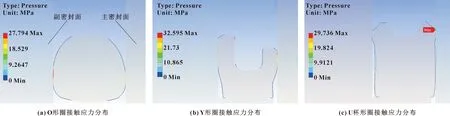

圖7展示了不同密封件在兩側介質壓力為16-24 MPa下與主、副密封面之間的接觸壓力分布,各密封件最大接觸應力均大于此時的最大內壓24 MPa,滿足密封條件。O形圈接觸應力最小,最大接觸應力分布在副密封面,密封性能較弱。Y形與U杯形圈最大接觸應力均集中在主密封面,有較大的接觸應力,說明唇型密封件在較高介質壓力下密封性能優于O形圈。Y形圈唇口受壓后擠壓兩側雙唇,使唇部與密封面之配合更緊密,與密封面之間的接觸應力與接觸長度最大,擁有更強的密封性能[14]。

圖7 承壓工作狀態下3種密封件接觸應力分布云圖

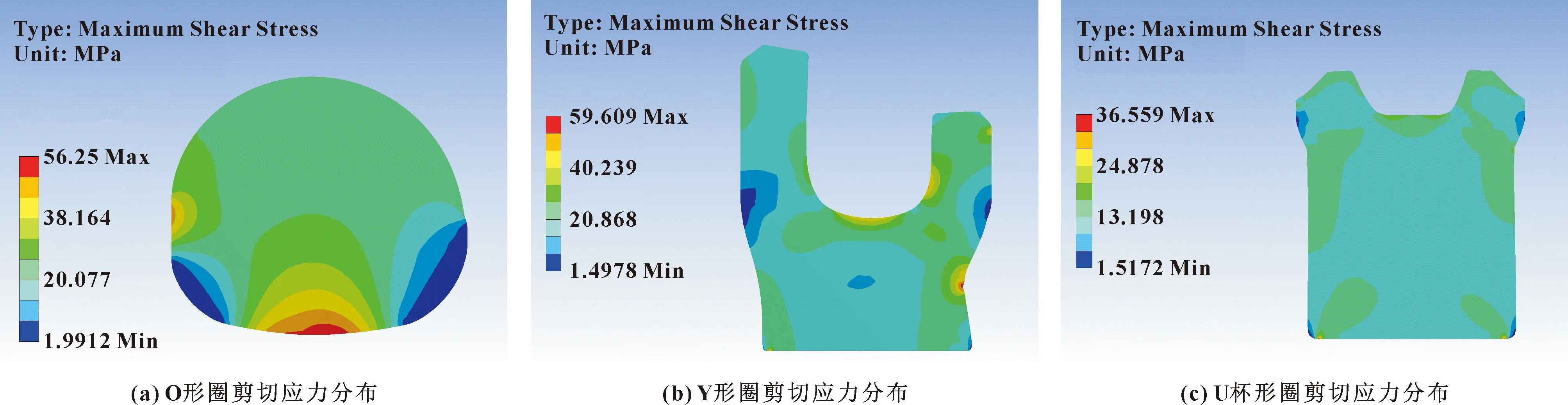

圖8給出了兩側介質壓力在24-32 MPa下不同密封件的剪切應力分布。增加擋圈后避免了O形圈的間隙擠出,其最大剪切應力主要分布在密封圈與擋圈接觸部位,此處剪切應力較大且應力集中現象明顯,極易造成剪切破壞[15]。Y形圈的剪切應力最大,最大應力集中部位為低唇唇底。王召巖等[16]在進行等高唇Y形圈受壓分析時發現位于主密封面的唇口更易受到剪切破壞,而文中選用的高低唇Y形圈中低唇口為主要密封區域,集中部位是由低唇承壓時擠壓密封件底部造成的。U杯形圈剪切應力最小,最大應力位于底部右側與密封溝槽接觸處,這是密封間隙擠出造成的。

圖8 承壓工作狀態下3種密封件剪切應力分布云圖

4.2 應力變化趨勢

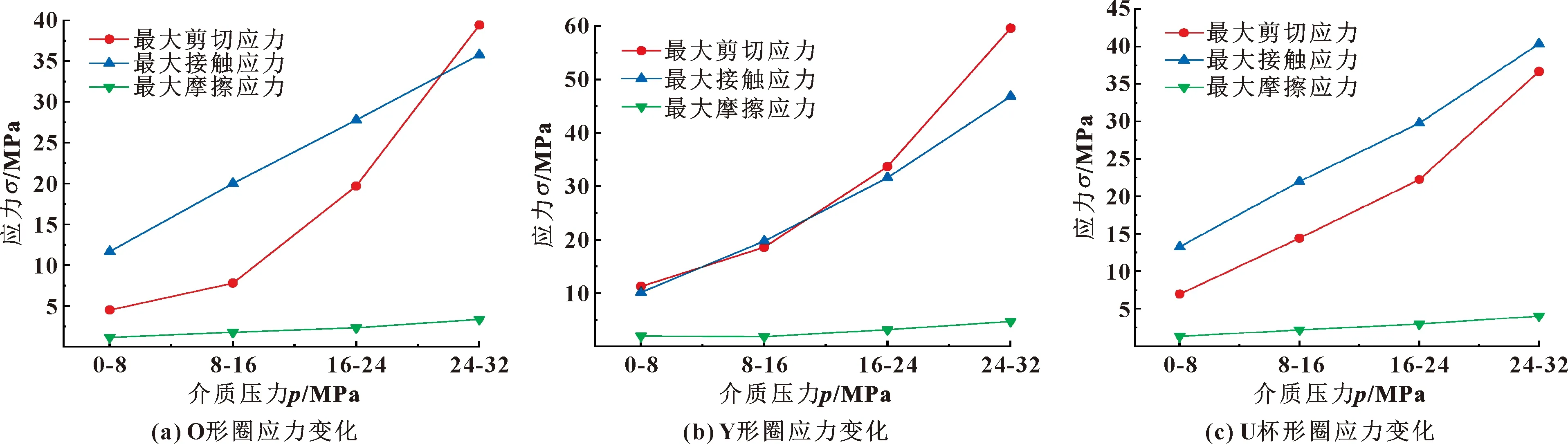

如圖9所示為承壓工作狀態下應力隨兩側介質壓力變化。

圖9 承壓狀態下3種密封件應力隨兩側介質壓力變化

由圖9可以看出,兩側介質壓力的增大對密封件摩擦應力影響較小。O形圈最大剪切應力在兩側介質壓力為8-16 MPa時突然驟增,并最終大于最大接觸壓力。增加擋圈雖然緩解了O形圈的扭轉現象,但簡單的環形截面使其在較高工作壓力下并不穩定。Y形圈在兩側介質壓力為24—32 MPa下接觸壓力最大,具有最好的密封性能,但此時剪切應力也最大,低唇底部是最容易發生剪切破壞的部位。U杯形圈最大應力增長趨勢無較大波動,始終保持接觸應力大于剪切應力,密封性能表現最穩定。在高壓動密封工況下,3種密封結構最大接觸應力力均大于此時最大內壓,滿足密封要求,可有效實現密封,唇形密封件的綜合表現優于O形圈。

5 結論

以超臨界CO2萃取裝置中的料倉密封圈為研究對象,利用ANSYS軟件研究預安裝狀態下考慮壓縮率與摩擦因數影響時O形、Y形與U杯形3種密封結構的密封性能,以及承壓狀態下密封件的應力分布與應力變化,對比高壓工況下的密封表現。主要結論如下:

(1)在推入過程中,O形與Y形圈等效應力會出現集中現象,U杯形圈的等效應力最小且應力分布均勻。

(2)隨著壓縮量與摩擦因數的增大密封件各應力也隨之增大,O形與Y形圈壓力變化會發生波動,而U杯形圈保持線性增長,具有較好的密封可靠性。最終結構參數確定為:密封件壓縮率選擇13%,摩擦因數選擇0.1。

(3)承壓工作狀態下,3種密封件均滿足密封要求,唇形密封件密封性能優于O形圈。

(4)綜合分析發現,O形圈擁有較好的預緊密封性能,Y形圈在高壓工況下密封性能最優異,但低唇底部容易發生剪切破壞,影響其使用壽命,U杯形圈密封性能表現最穩定可靠。