彈簧式衰減器的三維UDF數值模擬分析

辛 清, 張永祥, 李加偉, 張育卿

(海軍工程大學 動力工程學院,武漢 430033)

隨著現代工業的高速發展,管路被廣泛用于船舶海洋工程、大型重裝設備以及天然氣、油液等輸送管道。然而,由管路壓力脈動誘發的管路振動和噪聲不僅對管路的壽命和安全造成一定的影響,嚴重時甚至會造成巨大的財產損失和人員傷亡,因此,研究脈動衰減成為國內外學者關注的重點[1]。

為了避免管路壓力脈動帶來的危害,國內外學者不斷尋求降低壓力脈動的方法,其中,在管路系統安裝壓力脈動衰減器是比較有效的方法,并取得了一定的成果,目前普遍采用被動式的壓力脈動衰減器來降低管路的脈動[2]。H型(Helmholtz)衰減器,容腔可視為彈簧,頸部可視為質量塊,組成一個質量彈簧振動系統,通過諧振產生的反相波,來衰減一定頻率范圍內的脈動,H型衰減器結構簡單可靠,獲得了廣泛的應用。早在1871年,Baldwin[3]開始著手式壓力脈動衰減器的研究。Stein[4]利用電路原理與流體系統的類比,制成類似于換熱器中螺旋管道的通道,使流體通過此通道以獲得流體脈動的衰減,可有效衰減壓力脈動。Stewart[5-7]提出將濾波器的理論應用于壓力波動衰減器的研究,采用傳遞函數和波動法研究不同結構的衰減器衰減效果,為衰減器的研究提供了思路。Tang[8]研究發現利用錐形頸部能夠提高H型衰減器的衰減效果,且隨著錐形頸部的加長,衰減效果越來越好,但是并沒有提出了相應的聲學預測公式;為了適應頻率的變化,Little[9]提出改變頸部截面以實現調頻的半主動式共振衰減器;Lamancusa[10]則通過改變共振腔的體積實現頻率的改變,上述理論方法能夠實現對衰減器固有頻率的調節,但在實際應用中,此類調頻方法比較麻煩,在工程應用中存在困難。焦生杰等[11]對H型壓力脈動衰減器進行理論分析,建立了衰減器的動態響應模型,研究了H型液壓濾波器各參數對衰減效果的影響,研究表明,衰減器體積越大,則阻抗越小,衰減效果越好。曾祥榮等[12]運用集中參數法,研究了H型多孔同心式脈動衰減器的特性,合理選擇衰減器結構參數,能夠實現衰減給定頻率范圍內的脈動,拓寬了H型衰減的工作頻寬,章寅[13]提出負載大小以及上游管道長度都對其衰減特性有較大影響,集中參數法能夠合理求得衰減器的固有頻率,但卻無法對于衰減器的衰減效果進行量化。Kojima等[14]介紹了一種多自由度串聯H型脈動衰減器,其能工作于多個頻率范圍內,但是這種衰減器一個結構參數會同時影響多個諧振頻率,設計具有一定的困難。Selamet等[15-17]研究了不同頸部入口形式對H型衰減器衰減效果的影響,研究表明,通過調整頸部延伸長度、收縮和擴張頸部以及偏置頸部都可以調節H型衰減器的固有頻率,有助于設計出更緊湊的衰減器。Mikota等[18]設計了一種由彈簧和質量塊組成的緊湊型脈動衰減器,并推導其諧振頻率,但其忽略了彈簧運動對流體的影響。

從以往對H型脈動衰減器的研究可以看出,對衰減器的作用機理研究比較清楚,但是在研究過程中忽略了衰減器結構與流體介質的耦合作用,始終難以對衰減器的衰減性能進行定量分析,并且存在工作頻率范圍較小,體積大的問題。本文基于H型衰減器工作原理的基礎上,提出了新型彈簧式衰減器結構,將液壓油缸加裝彈簧后改裝成彈簧式壓力脈動衰減器,采用三維UDF數值方法、運用動網格技術對活塞的運動過程進行模擬,實時監測衰減器內部流場變化情況,并分析其衰減性能。

1 衰減器簡化模型與工作原理

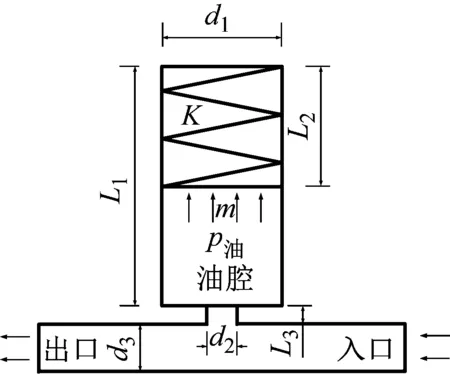

本文所研究的衰減器結構(如圖1所示)與H型衰減器結構一致,是在液壓油缸的基礎上加裝彈簧形成的。與H型衰減器相比,彈簧式衰減器用機械彈簧代替H型衰減器中的流體,機械彈簧與流體共同作用在活塞上,在實際工程應用中可以根據不同的工況,設計使用不同剛度的機械彈簧,以達到最佳的衰減效果。

圖1 彈簧式衰減器結構簡圖Fig.1 Structure diagram of spring attenuator

當壓力波傳到衰減器時,衰減器內液柱在脈動壓力的作用下,像活塞一樣往復運動,運動的液柱具有一定的質量,再加上管道的阻尼作用,削弱了管路中的壓力脈動;另外,活塞在流體壓力與彈簧彈力的共同作用做往復運動,當流體壓力高于彈簧彈力時,流體推動活塞壓縮彈簧,脈動流體多余的能量轉化為彈簧彈性勢能儲存;當流體壓力低于彈簧彈力時,彈簧對流體做功,將彈簧彈性勢能轉化為流體動能,如此以來,不僅提高了能量的利用率,而且能夠有效的降低了脈動流體的波動情況。根據衰減器的工作原理,充分考慮質量-彈簧系統的振動特性,通過選用合適的彈簧,使在其諧振頻率附近工作,利用質量-彈簧系統的諧振來增強其脈動衰減能力。

2 彈簧式衰減器三維UDF仿真分析

2.1 三維幾何模型

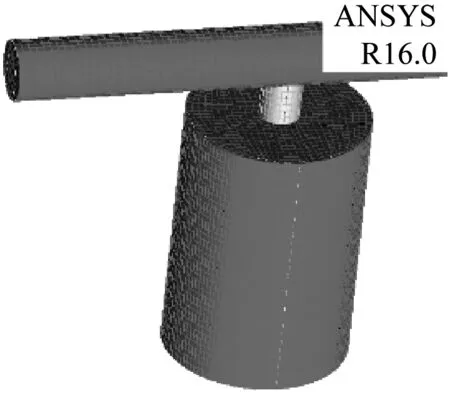

根據彈簧式衰減器的結構簡圖進行建模(如圖2所示),從建模的三維圖形可以看出,彈簧式衰減器的簡化模型相對簡單,其拓撲結構比較規則;活塞在流體與彈簧的共同作用下不斷運動,活塞周圍伴隨網格生成與銷毀,對網格質量有著較高的要求,因此采用結構網格對模型進行劃分。其優點是生成速度快、網格質量好,與實際模型更為接近,可以實現與區域邊界實現較好的擬合,并且節點定義在每一層的網格線上,數據結構簡單,節省了計算資源。在劃分網格時,為了獲得與管路以及衰減器幾何拓撲相一致的塊結構,對塊進行切分,將整體的六面體塊分成了三個部分的Block塊,并對結構中的圓弧部分進行O型剖分(O—Block), 充分考慮網格質量與計算成本的前提下,設置網格最大尺寸為4 mm,并對局部網格進行加密處理,劃分后的網格數量為62 856,局部網格如圖2所示。

(b) 局部網格圖2 衰減器三維幾何模型Fig.2 Three-dimensional geometric model of attenuator

2.2 三維UDF數值模擬

本文對彈簧式衰減器的模擬中,重點是采用動網格技術對活塞運動的模擬仿真,動網格技術中的難點是對運動區域的控制以及避免負體積的出現。從圖1可以看出,活塞的運動受到流體與彈簧的共同作用,由于流體的壓力存在脈動,并且彈簧不斷產生形變,因此活塞的受力情況比較復雜,難以采用數學表達式描述,通過編寫自定義函數(UDF)的方法,描述活塞與流體的耦合運動。運動的區域包括油缸壁與活塞,油缸壁面做變形運動,設置為Deforming,由cylinder控制其運動過程;活塞在油缸軸向方向做往復運動,Fluent提供的Six DOF模型,不僅可以對剛體在流體壓力下的運動進行模擬,而且可以定義活塞質量、彈簧剛度、彈簧預壓力,充分考慮重力、彈簧力等外部作用力的影響,可以很方便的限制剛體在某個方向上的自由度,其核心是DEFINE-DOF-MOTION宏,該宏函數的原理是釋放油缸軸向的平移自由度,約束其他方向的平移和轉動。在仿真過程中,活塞邊界會在前面定義的Six DOF模型指定的運動規律下產生剛體平移運動,所以在計算中需要在每個仿真步中根據邊界的運動情況,實時更新計算網格,網格更新方式選用動態層法,這種方式計算量較小,并且生成的網格質量高。為了避免負體積的出現導致計算失敗,首先給定彈簧一定的預緊力,這樣有效的避免了在計算開始的時候,加速度過大,導致負體積出現的問題。

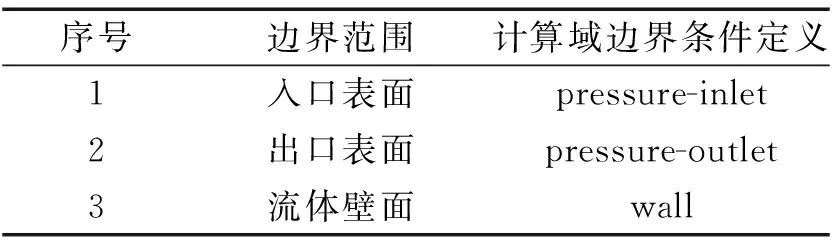

流體介質是46#潤滑油,初始溫度為40 ℃,密度860 kg/m3,運動黏度46 mm2/s,邊界條件如表1。

表1 邊界條件設置Tab.1 Boundary conditions setting

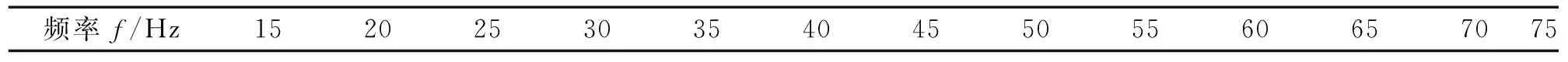

仿真的主要目的是模擬流體流經衰減器時對流體脈動的衰減作用,設置入口UDF為不同頻率(仿真頻率設置如表2)的正弦壓力信號,模擬不同頻率脈動流體,通過對比出口壓力在關閉動網格與打開動網格兩種不同狀態下的脈動率,分析衰減器在不同工況下對流體脈動的衰減作用。為準確測量壓力,待系統穩定后,通過觀察衰減器的速度矢量圖,避開流體回流區域,在出口附近布置測點P(見圖2),從而獲得衰減器在該工況下的脈動衰減率。

表2 仿真工況Tab.2 Simulation conditions

2.3 三維UDF計算模型

一般認為,無論多么復雜的湍流運動,非穩態的連續方程和Navier-Stokes方程對于湍流的瞬態運動是適用的,本文忽略流體密度的變化,速度矢量u在x、y和z方向的分量為u、v和w,湍流瞬態控制方程[19]如下

divu=0

(1)

(2)

(3)

(4)

目前數值模擬方法使用最廣泛地湍流模型是標準k-ε模型,在標準的k-ε模型中,k和ε是兩個基本未知量,與之對應的運輸方程為[20]

Gk+Gb-ρε-YM+SK

(5)

(6)

式中:ρ為流體密度;u、v、w為速度矢量在x,y,z方向上的速度分量;μ為流體動力學黏度;μt為湍流黏度;Gk、Gb為湍流能項;C1ε、C2ε、C3ε為經驗常量,取值分別為1.44,1.92,0.99;σk、σε為湍流prandtl數,取值為1.0和1.3。

2.4 仿真結果分析

為了考察不同頻率下彈簧式衰減器的脈動衰減率,本文定義脈動率和衰減率如下

(7)

(8)

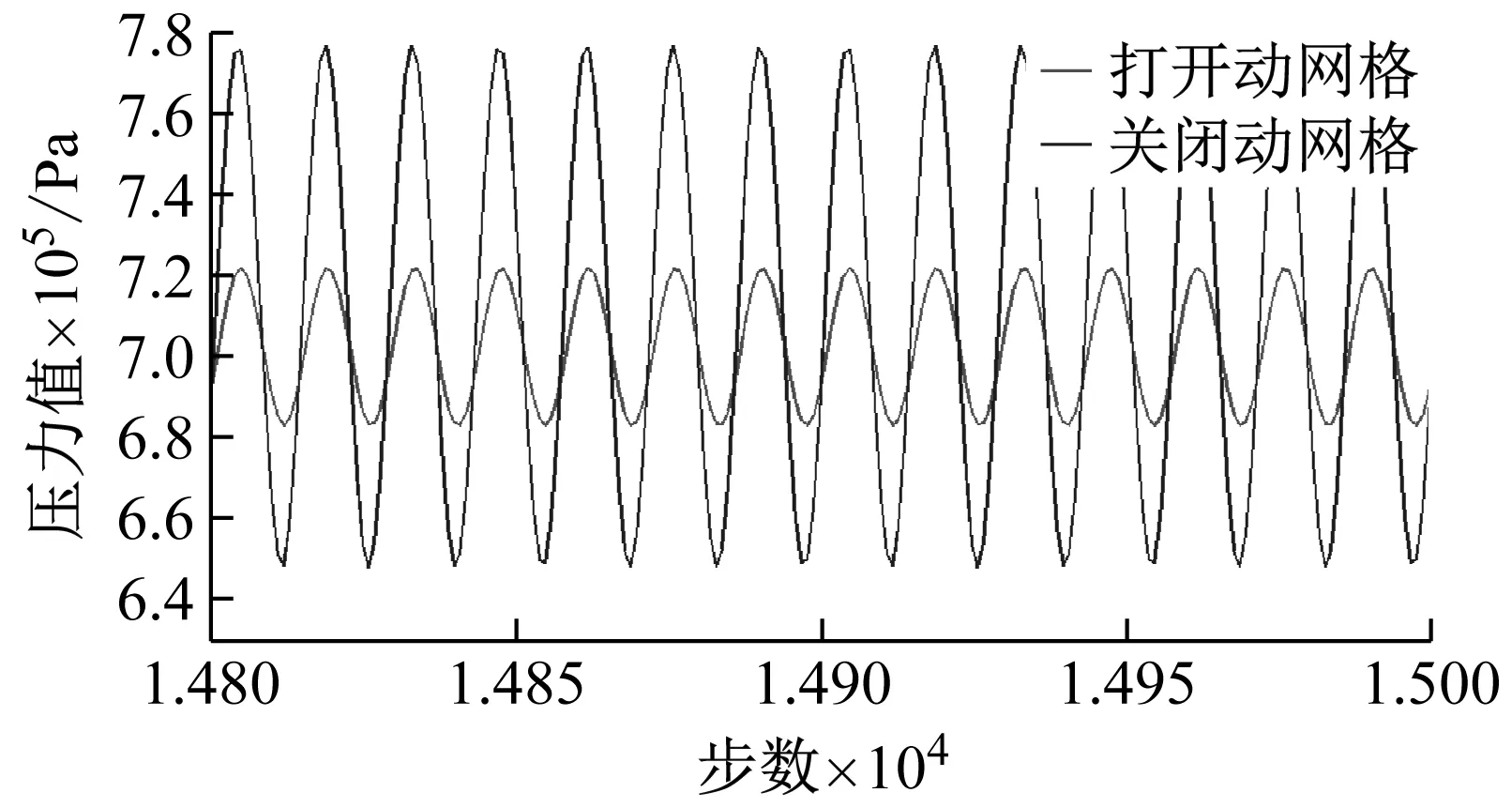

圖3顯示的是衰減器彈簧剛度設置為867 684、脈動頻率為15 Hz時仿真得到的壓力響應曲線,分析壓力響應曲線可以得出,當關閉動網格時,壓力脈動的最大值為774 kPa,壓力脈動的最小值為640 kPa,壓力脈動的平均值為707 kPa,計算獲得壓力脈動為19%;當打開動網格時,壓力脈動的最大值為744 kPa,壓力脈動的最小值為662 kPa,壓力脈動的平均值為703 kPa,計算獲得壓力脈動為11.67%,此時,衰減器的脈動衰減率為38%。同理,圖4顯示的是脈動頻率為70 Hz時仿真得到的壓力響應曲線,分析壓力響應曲線可以得出,當關閉動網格時,壓力脈動的最大值為777 kPa,壓力脈動的最小值為648 kPa,壓力脈動的平均值為712.5 kPa,計算獲得壓力脈動為18%;當打開動網格時,壓力脈動的最大值為722 kPa,壓力脈動的最小值為683 kPa,壓力脈動的平均值為702.5 kPa,計算獲得壓力脈動為5.6%,此時,衰減器的脈動衰減率為69.1%。

圖3 15 Hz時壓力響應曲線Fig.3 Pressure response curve at 15 Hz

圖4 70 Hz時壓力響應曲線Fig.4 Pressure response curve at 70 Hz

(9)

式中:ω為彈簧質量-彈簧系統的諧振頻率;k為彈簧的剛度系數;m為彈簧振子的有效質量。

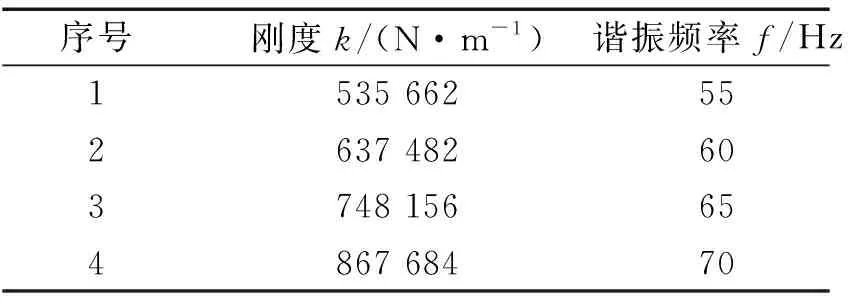

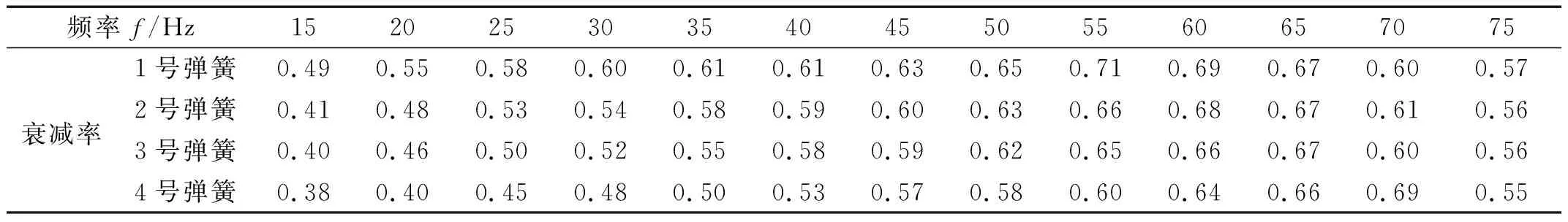

根據式(9)計算衰減器設置四種不同剛度的彈簧時的固有頻率如表3。表4顯示的是仿真四種不同彈簧剛度的彈簧,在不同頻率條件下所獲得的脈動衰減率,從表4中可以看出,彈簧剛度以及流體的脈動頻率均對衰減效果有著比較明顯的影響,其原因是改變彈簧剛度時,衰減器的固有頻率隨之改變,從而對衰減效果產生比較大的影響;當流體的脈動頻率與衰減器的固有頻率相同時,衰減器的衰減率可以達到最優,最優的衰減率可達71%,因為此時發生了共振;隨著彈簧剛度的降低,衰減谷的寬度不斷增大,且剛度減低,有助于衰減效果的提高,有助于拓寬彈簧式衰減器的工作頻帶。

表3 彈簧固有頻率Tab.3 Natural frequency of spring

表4 仿真結果Tab.4 Simulation results

3 試驗研究

3.1 試驗裝置及原理

為了驗證采用三維UDF數值方法、運用動網格技術對活塞的運動過程進行模擬,計算分析彈簧式衰減器衰減性能方法的正確性和可靠性,根據某柴油機潤滑油管路搭建試驗平臺進行試驗研究。試驗裝置與測點布置如圖5所示,該試驗平臺主要由彈簧式衰減器、雙頭螺桿泵、油箱、管路、精密壓力表以及控制箱等組成,為了準確獲得管路內部的壓力值,分別選取衰減器

(a) 試驗平臺

(b) 原理圖圖5 彈簧式衰減器試驗平臺及原理圖Fig.5 Spring attenuator test platform and schematic diagram

入口與管路系統出口為壓力測點,設置壓力傳感器進行壓力信號采集,通過分析不同工況下的壓力信號,與仿真信號進行對比,驗證本文所提出方法的正確性。

試驗原理見圖5,試驗臺工作時,關閉閘閥1,打開閘閥2,潤滑油從螺桿泵輸出,經循環后通過節流閥3回到油箱,此時,管路系統中無衰減器接入;打開閘閥1、閘閥2,潤滑油從螺桿泵輸出,油液通過衰減器,經循環后通過節流閥3回到油箱,此時,管路系統中衰減器并聯接入。調節節流閥3,使油路達到所需的油壓;由控制箱控制螺桿泵的轉速,控制潤滑油的脈動頻率;通過測點1、2壓力傳感器獲得脈動油壓的脈動情況。

3.2 試驗方案

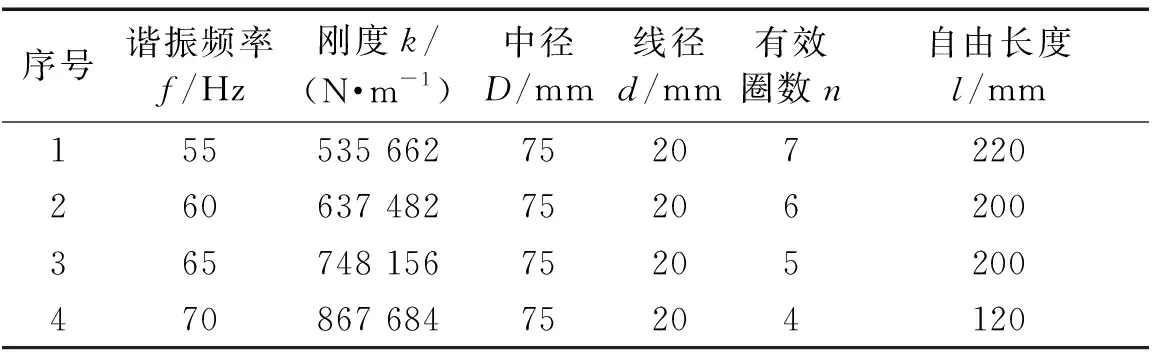

本文設計的彈簧式衰減器是在MOB 100*400型液壓油缸的基礎上加裝彈簧設計而成的,為了使彈簧式衰減器保持不同的諧振頻率,根據無阻尼自由振動系統固有頻率的計算公式(式(9))以及彈簧的剛度計算公式(式(10)),充分考慮加工工藝的前提下,設計不同型號的彈簧如表5所示。

(10)

表5 彈簧尺寸Tab.5 Spring size

式中:k為彈簧的剛度系數;G為彈簧材料的切變模量(鋼為8×104MPa);d為彈簧線徑;C為彈簧的螺旋比;n為彈簧的有效圈數。

選取與仿真模擬相同的工況進行試驗研究,工作壓力設置為0.7 MPa,管路系統油液脈動頻率是雙頭螺桿泵轉頻的兩倍,轉速設置如表6,試驗的測試系統主要是由量程為0~3 MPa的HM90-H2-3-V2-F1-W2壓力傳感器與最高采樣頻率為131 072 Hz的B&K3610-A-042數據采集器組成,壓力傳感器的輸出端連接B&K公司的PLUSE系統采集器上,傳輸至計算機,試驗時的信號采樣頻率為16 384 Hz。

表6 試驗轉速Tab.6 Test speed

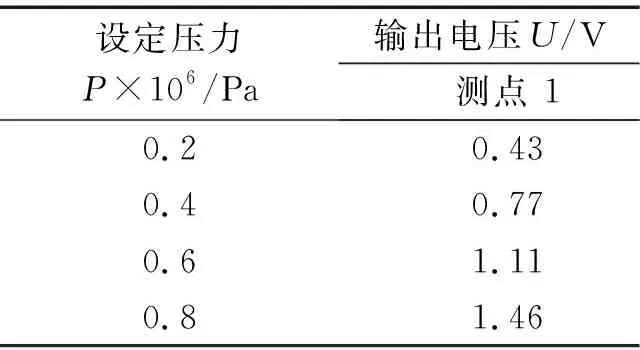

3.3 傳感器標定

壓力傳感器在使用過程中由于傳感器長時間受地域和時間影響,會產生一些漂移,因此需要對壓力傳感器進行標定,以降低測量誤差對試驗的影響。本文參照文獻[21]的方法,對測點1、2分別設定特定壓力值,并采集輸出電壓信號,對壓力傳感器進行手動標定,通過試驗建立傳感器輸入量和輸出量之間的關系,標定參數如表7。根據標定參數進行擬合后獲得測點1、2傳感器的壓力測量值與輸出電壓之間成式(11)、(12)的線性關系。

表7 傳感器標定數據Tab.7 Sensor calibration datas

Y1=585 470X1-52 459

(11)

Y2=608 640X2+8 295.3

(12)

式中:X為輸出電壓值;Y為所測壓力值。

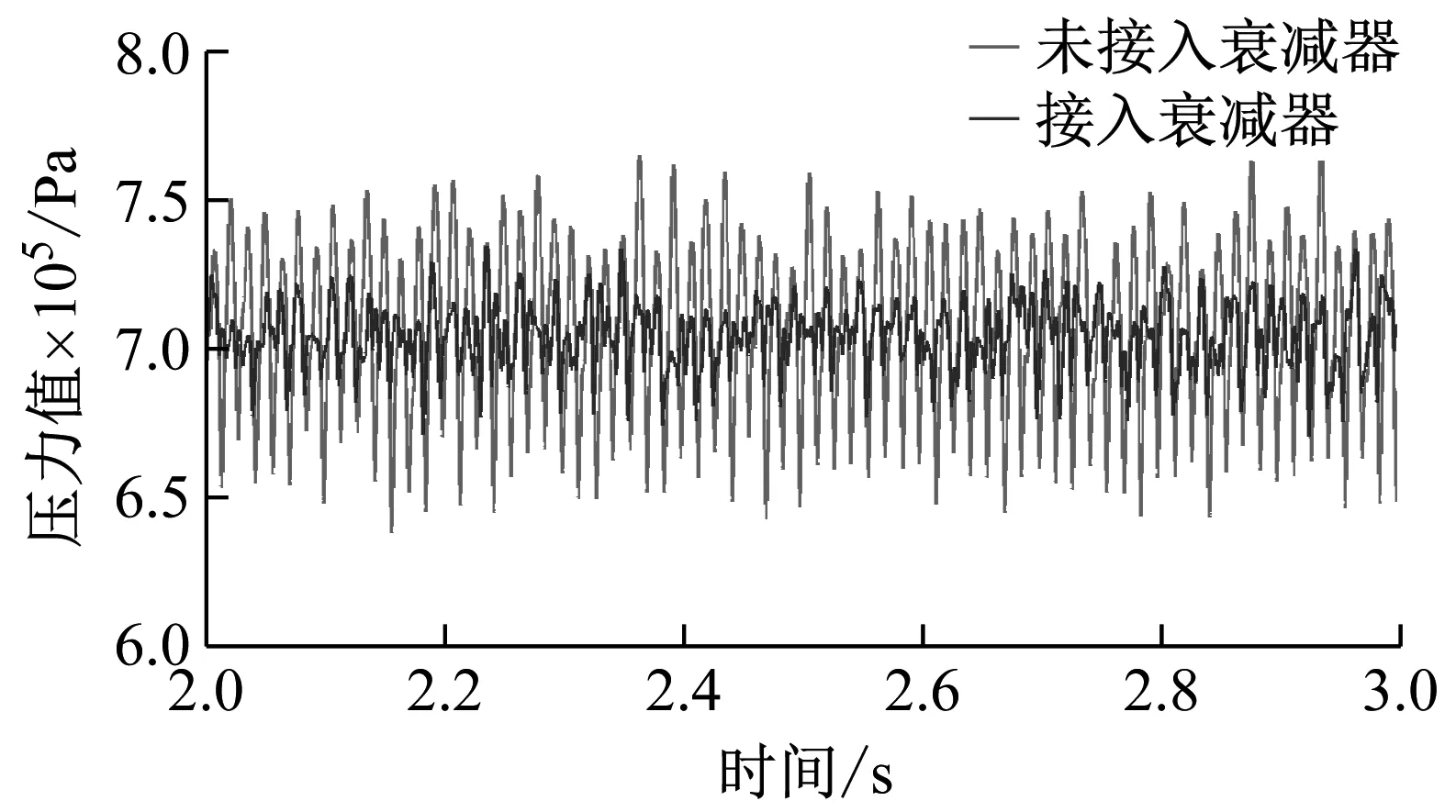

3.4 試驗結果分析

根據傳感器的標定,將試驗采集的電壓信號轉化為壓力信號,并對試驗數據進行濾波處理,獲得管路出口附近測點2的時間-壓力響應曲線。圖6顯示的是衰減器安裝4號彈簧、螺桿泵轉速為450 r/min時采集得到的壓力響應曲線,分析壓力響應曲線可以得出,不接入衰減器時,壓力脈動的最大值為794 kPa,壓力脈動的最小值為596 kPa,壓力脈動的平均值為681 kPa,計算獲得壓力脈動為29.1%;接入衰減器時,壓力脈動的最大值為750 kPa,壓力脈動的最小值為630 kPa,壓力脈動的平均值為682 kPa,計算獲得壓力脈動為17.6%,此時,衰減器的脈動衰減率為39.4%。圖7顯示的是螺桿泵轉速為2 100 r/min時采集得到的壓力響應曲線,分析壓力響應曲線可以得出,不接入衰減器時,壓力脈動的最大值為743 kPa,壓力脈動的最小值為552 kPa,壓力脈動的平均值為704 kPa,計算獲得壓力脈動為12.9%;接入衰減器時,壓力脈動的最大值為718 kPa,壓力脈動的最小值為685 kPa,壓力脈動的平均值為703 kPa,計算獲得壓力脈動為4.6%,此時,衰減器的脈動衰減率為64.4%。

圖6 450 r/min時壓力響應曲線Fig.6 Pressure response curve at 450 r/min

圖7 2 100 r/min時壓力響應曲線Fig.7 Pressure response curve at 2 100 r/min

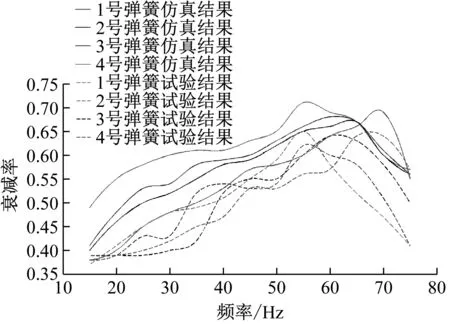

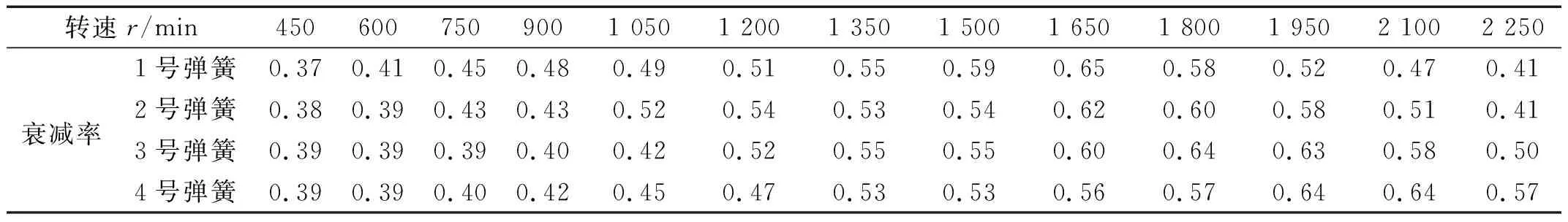

表8顯示的是衰減器安裝不同剛度的彈簧,通過試驗所獲得的衰減器在不同轉速下的脈動衰減率,從表8中可以看出,在衰減器中安裝不同剛度的彈簧,所獲得的衰減率是不同的,并且同一彈簧,在不同轉速條件下的衰減率也是不同的。由圖8可以看出,在衰減器固有頻率的附近,衰減器的衰減率可以達到最優,最優的衰減率可達65%;隨著彈簧剛度的降低,衰減谷的寬度不斷增大,因此降低彈簧剛度,有助于拓寬彈簧式衰減器的工作頻帶,但是同時也會使得衰減器工作時彈簧的伸縮量將變大,衰減器尺寸變大,將使得彈簧加工難度增加且不利于緊湊型衰減器的設計,同時,伸縮量增大,也不利于衰減器的穩定性,因此彈簧的剛度不能過小。

圖8 試驗與仿真的結果對比Fig.8 Comparison of test and simulation results

表8 試驗結果Tab.8 Test results

從試驗與仿真的結果來看,仿真得到的衰減率略高于試驗結果,其原因是試驗時活塞與油缸壁面存在摩擦,在仿真中并沒有考慮;仿真得到的最優衰減率在衰減器固有頻率處,而試驗得到最優衰減率的頻率略低于衰減器的固有頻率,原因是在試驗中,衰減器充滿油液后,導致衰減器的固有頻率有所降低。試驗結果與仿真結果的平均誤差為13%,低于20%,滿足一般工程要求,誤差在可以接受的范圍之內,因此采用三維UDF數值方法、運用動網格技術對活塞的運動過程進行模擬,計算分析彈簧式衰減器的衰減性能的方法是可行的。

4 結 論

本文提出了新型彈簧式衰減器結構,并采用三維UDF數值方法、運用動網格技術對彈簧式衰減器活塞的運動過程進行模擬,對衰減器的衰減性能進行分析研究,得到以下結論:

(1) 仿真結果與試驗結果均表明,當流體的脈動頻率與衰減器的固有頻率一致時,二者發生共振,此時,衰減器衰減效果最好,仿真得到的最優衰減率為71%,試驗得到的最優衰減率為65%。當流體的脈動頻率偏離衰減器的固有頻率時,衰減器的衰減性能下降,因此彈簧式衰減器對頻率的選擇性有著較高的要求。

(2) 仿真結果與試驗結果均表明,彈簧剛度越小,衰減效果越好,衰減器的工作頻帶越寬,但是低剛度會給彈簧制造帶來困難,彈簧尺寸變大,從而使得衰減器體積變大,不利于緊湊型衰減器的設計;低剛度時彈簧的變形量大,不利于系統的穩定。

(3) 仿真結果與試驗結果相一致,表明所建立的彈簧式衰減器模型的有效性和研究方法的可行性,為彈簧式衰減器衰減性能的定量分析提供了新方法和新思路。

(4) 通過仿真研究與試驗研究發現,本文所提出的彈簧式衰減器對管路內部流體的壓力脈動有著明顯的衰減作用,能夠有效降低管路系統的振動水平,并且可以在不停機的情況下更換彈簧,提高了衰減器的使用靈活性,所提出的彈簧式衰減器結構具有一定的工程意義。