LZ900/73-3500型連續管復合鉆機研制

張富強,劉壽軍,劉平國,梁建龍,曹 欣,顏家福,李 偉

(1.中石油江漢機械研究所有限公司,武漢 430024;2.中國石油集團川慶鉆探工程有限公司 長慶井下技術作業公司,西安 710018)

我國很多老油田已經處于開發的中后期,低產井、停產井及報廢井的數量多。老井側鉆水平井,能夠充分利用現有井場、設備及管網等資源,減少資源浪費,節約成本,有效動用剩余油氣儲藏,是油田老區塊恢復產能的主要技術手段之一[1]。國外的經驗表明,利用連續管鉆井技術進行老井側鉆水平井,具有高效、安全、環保和經濟性優勢,側鉆直徑85~101.6 mm井眼的井數占比接近90%。老井過油管側鉆定向井數占比為82%。我國在“十二五”期間,通過技術攻關,研制了單模式連續管鉆機、液力定向式鉆井工具系統,取得了階段性成果。為了進一步提升連續管鉆機的獨立作業能力,提高連續管側鉆井效率, 在“十三五” 期間開展了連續管復合鉆機的技術攻關,突破了輕量化注入頭、下沉式滾筒、三折疊液壓導向器、伸縮式門型井架、電液一體化集成控制系統等關鍵技術,完成了LZ900/73-3500型連續管復合鉆機研制。現場試驗驗證,可滿足連續管側鉆井全過程的施工要求。

1 總體方案設計

LZ900/73-3500型連續管復合鉆機的設計和研制主要針對老井側鉆井工藝,主要能實現前期井筒處理階段起下油管等常規管柱、連續管開窗側鉆、下套管固井以及井下復雜情況的處理,滿足側鉆井全過程施工要求。為保證整機技術參數、結構設計、加工制造和性能水平的先進性,總體設計時提出了車裝和橇裝2種方案。經綜合對比和評估,特別是考慮到我國的道路和井場條件,最終選擇主機采用2輛車車裝結構方案。

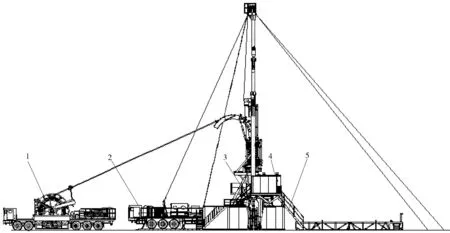

LZ900/73-3500型連續管復合鉆機主要結構型式及立面布置如圖1。主要由滾筒車、井架車、鉆臺總成、司鉆房橇和井控系統5部分組成。

1-滾筒車;2-井架車;3-井控系統;4-司鉆房橇;5-鉆臺總成。

滾筒車主要由底盤車、滾筒和連續管組成,結構如圖2所示。

1-底盤車;2-滾筒;3-連續管。

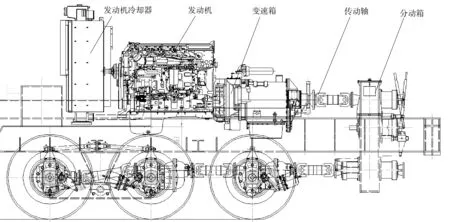

井架車主要由底盤、動力系統、小絞車、主絞車、注入頭、導向器、游車大鉤、井架、鋼絲繩、天車等組成,結構如圖3所示。

1-底盤車;2-動力系統;3-小絞車;4-主絞車;5-注入頭;6-導向器;7-游車大鉤;8-井架;9-鋼絲繩;10-天車。圖3 井架車結構

2 技術參數

該型連續管復合鉆機可適應連續管的外徑為60.3 mm(2英寸)、73.0 mm(2英寸)。注入頭設計最大提升力900 kN,最大注入力270 kN,最大起升速度35 m/min。滾筒容量為73.0 mm(2英寸)連續管3 500 m,或60.3 mm(2英寸)連續管4 500 m。井架最大鉤載1 125 kN,凈空高度26 m。鉆臺高度4.5 m。防噴系統額定工作壓力35 MPa,通徑180 mm。滾筒車(移運)外形尺寸(長×寬×高)為14.50 m×3.00 m×4.45 m,井架車(移運)外形尺寸(長×寬×高)為16.50 m×3.00 m×4.45 m。從連續管管徑和長度、注入頭配置及總體結構型式看,LZ900/73-3500型連續管復合鉆機可滿足連續管側鉆井全過程作業需要,其技術參數和性能指標與國外先進水平相當。

3 主要部件結構特點

3.1 注入頭

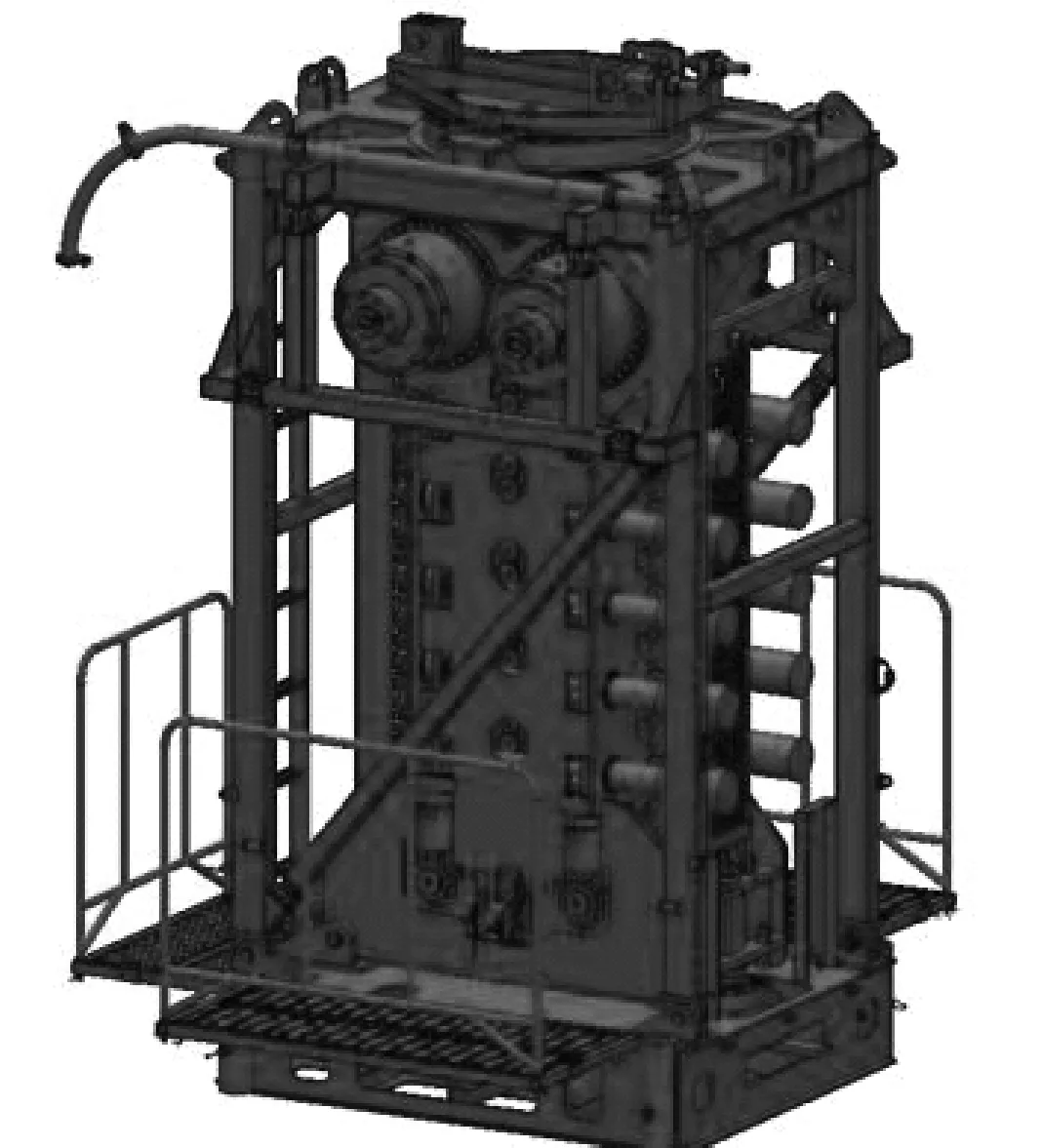

注入頭是連續管復合鉆機最為核心的關鍵部件。連續管復合鉆機由于要適應?73.0 mm(2英寸)-3 500 m 連續管,或者?60.3 mm(2英寸)-4 500 m 連續管,鉆井需要的解卡能力比在常規套管井中作業時大,因此需要大規格注入頭來滿足提升力需求。注入頭主要由底座、框架、鏈條機構、驅動機構、鏈條夾緊機構和鏈條張緊機構等部件組成[2],如圖4所示。在注入頭底部安裝雙向指重傳感器,用以顯示下入井內的連續管重力、檢查連續管下入遇阻情況、監測連續管鉆井過程中的鉆壓。在注入頭鏈條上設計有測量裝置,用于測量起下連續管的長度、速度和鉆進過程中的機械鉆速。

圖4 注入頭結構

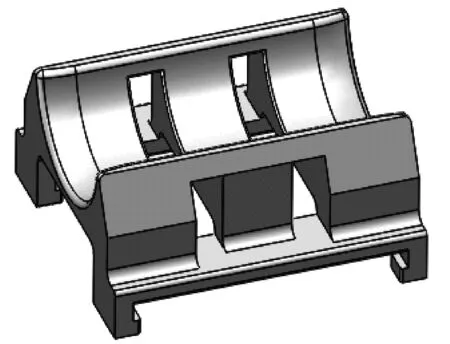

實施連續管鉆井時,注入頭主要用于起下連續管和井下鉆具組合。為了保證注入頭既不咬傷或劃傷連續管,又有足夠的夾持力和摩擦力[3],同時盡量減小注入頭的外形尺寸和質量,基于彈性夾持理論、數值模擬和試驗研究,開發了微變形夾持塊,即,彈性夾持塊。該彈性夾持塊提高了夾持塊與連續管外表面的貼合度,改變了通過連續管變形適應夾持塊的基本模式,提升夾持塊與連續管之間的接觸面積,減小接觸應力集中,增大有效正壓力,壓力總值提升了20%~39%,夾持塊當量摩擦因數提高23%~31%[4]。彈性夾持塊結構如圖5所示。由于安裝了彈性夾持塊,縮小了注入頭的外形尺寸,減輕了注入頭的質量,實現了注入頭的輕量化。

圖5 彈性夾持塊結構

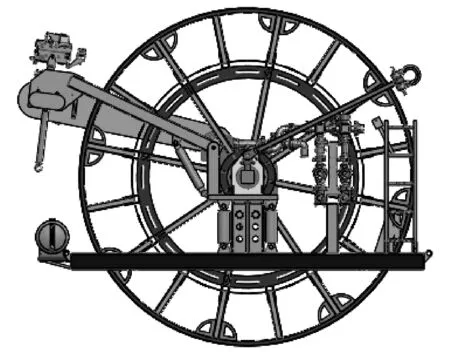

3.2 滾筒

滾筒輪緣外徑4 200 mm,內寬2 280 mm,底徑2 600 mm,滿足?73.0 mm長3 500 m連續管纏繞要求。滾筒主要由底座、筒體、驅動系統、排管器、計數器、連續管潤滑系統和內外部管匯等組成(如圖6),通過下沉方式安裝在滾筒運輸車上。驅動系統采用液壓馬達+行星減速器直接驅動型式。行星減速器具有斷油剎車裝置。排管器既可以通過鏈條傳動進行自動排管,也可通過液壓馬達進行手動強制排管。自動排管與手動排管轉換通過液壓離合器實現,避免使用摩擦離合器因摩擦面磨損而需要不斷調整的問題。

圖6 滾筒結構

為滿足有纜式連續管鉆井時鉆井液和電纜動力數據雙通道傳輸要求,將旋轉接頭和電纜滑環集成設計為一體旋轉接頭采用U型結構,內置于滾筒軸內。高壓流體通過旋轉接頭到達內外部管匯。電纜滑環集成在旋轉接頭的最小軸徑位置,利用信號屏蔽與漏電保護技術,實現旋轉過程中電液信號安全可靠的傳輸。

3.3 滾筒運輸車

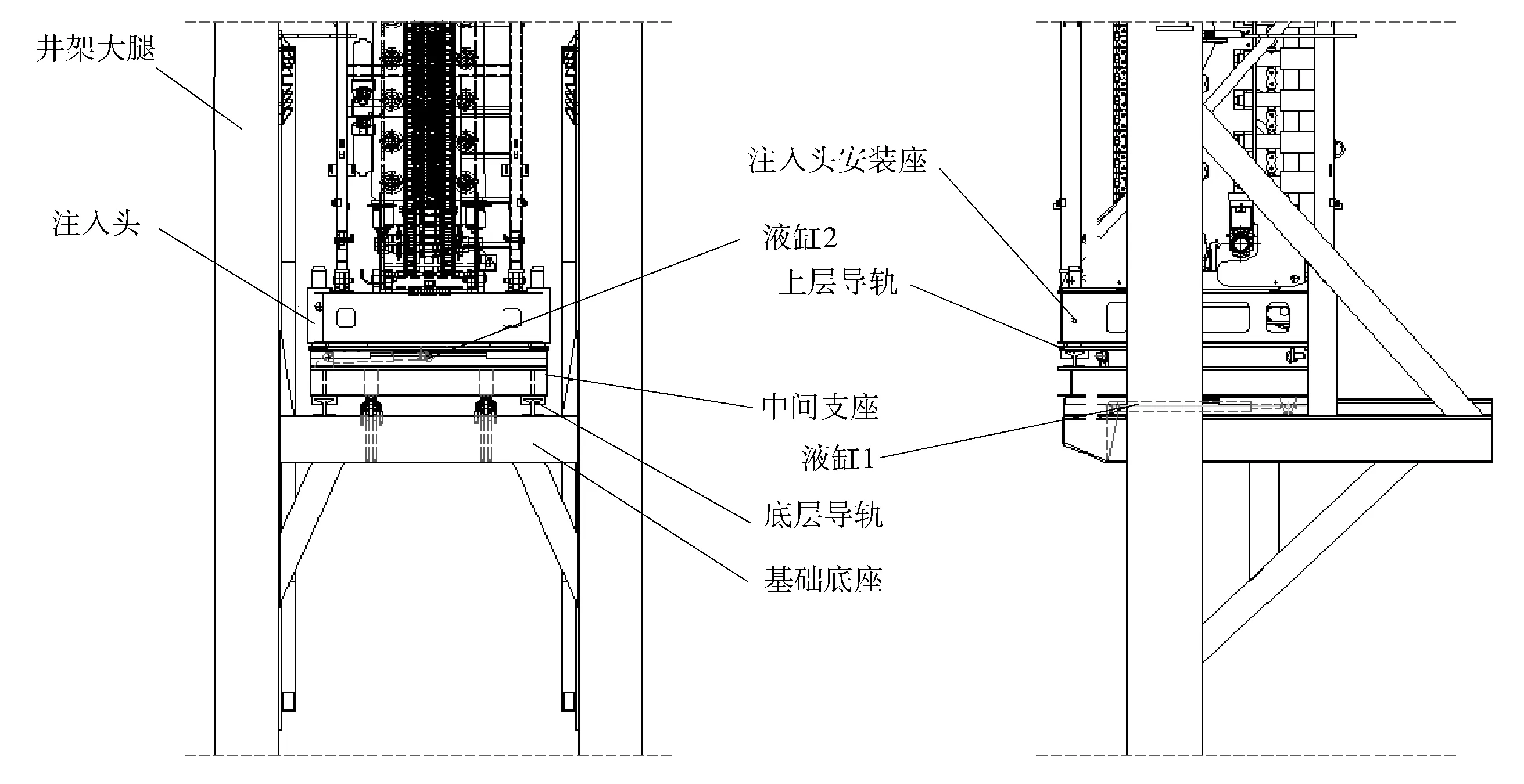

我國的涵洞、橋梁限高為4 500 mm。為了保證滾筒運輸不超高,滾筒應該有足夠的下沉量。為保證連續管復合鉆機滾筒運輸車具有良好的道路通過性能,設計的底盤采用10×6后驅的方式,發動機后置,后三橋驅動,結構如圖7所示。

圖7 滾筒運輸車結構

為進一步提高底盤適應復雜工況的能力,創造性地為該底盤設計前橋應急動力系統,當后橋部分車輪陷入泥坑而失去驅動力等工況時,可以通過前橋應急動力系統使底盤前橋獲得動力,從而迅速脫困。該技術主要是通過發動機取力器和分動箱驅動前橋的應急液壓泵,為前橋應急液壓馬達提供動力,驅動底盤車第2前橋轉動。

3.4 伸縮式門型井架

為滿足常規管柱起下、連續管鉆井與常規管柱起下快速轉換、注入頭井口支撐和我國道路運輸條件等要求,創新研制了直立伸縮式門型井架。井架最大鉤載1 125 kN,額定鉤載800 kN,井架高度26 m。

為滿足連續管鉆井與常規管柱起下轉換的便捷性,井架選用直立式結構。根據我國道路運輸條件,井架設計為兩級伸縮套裝結構。井架下體兩側大腿采用矩形結構,選用高強度鋼板折彎焊接。井架上體大腿采用工字梁結構,提高井架的抗扭性能。井架上體伸出后,采用機械鎖死的方式鎖死。井架前后設計有繃繩。井架結構如圖8所示。

圖8 伸縮式門型井架結構

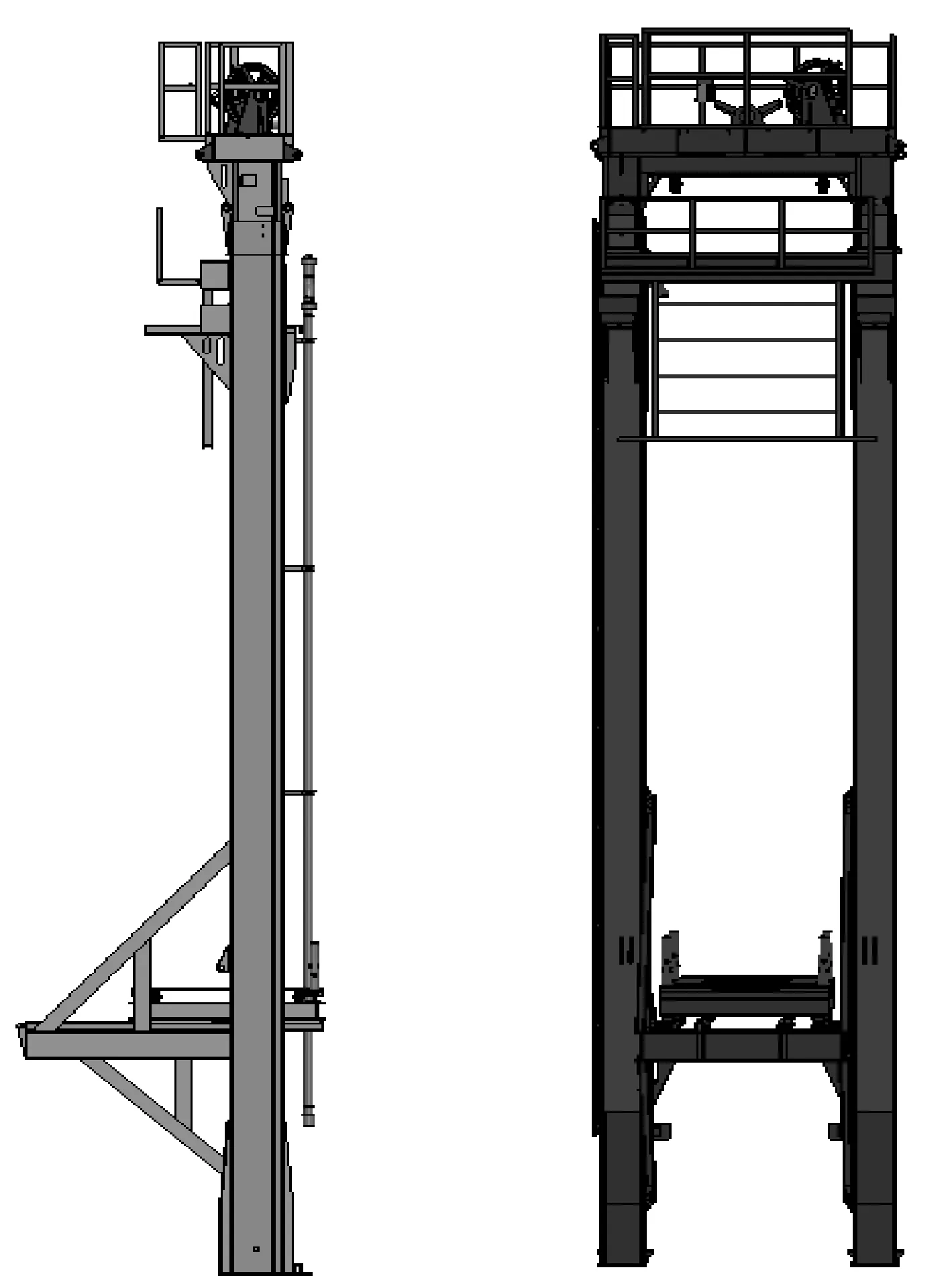

為實現連續管鉆井與常規管柱起下的轉換,在井架上焊接注入頭的移動裝置,使注入頭能夠在井架上前后、左右移動。注入頭移動裝置采用3層結構,如圖9所示。基礎底座焊接于井架內,利用液缸1推動中間支座在底層導軌上前后移動,實現連續管鉆井與常規管柱起下的轉換。當注入頭位于前部時,可實施連續管鉆井作業。注入頭位于后部時,注入頭遠離井口,可實施常規管柱起下作業。注入頭安裝座通過液缸2推動,使其在中間座上沿上層導軌左右移動,實現注入頭與井口的對中。

圖9 注入頭移動裝置

對天車結構進行了優化改進,增加天車滑輪數量,改變快繩方向,使快繩出天車滑輪后按照井架上導輪的控制方向進入絞車滾筒,避免快繩與連續管發生干擾。

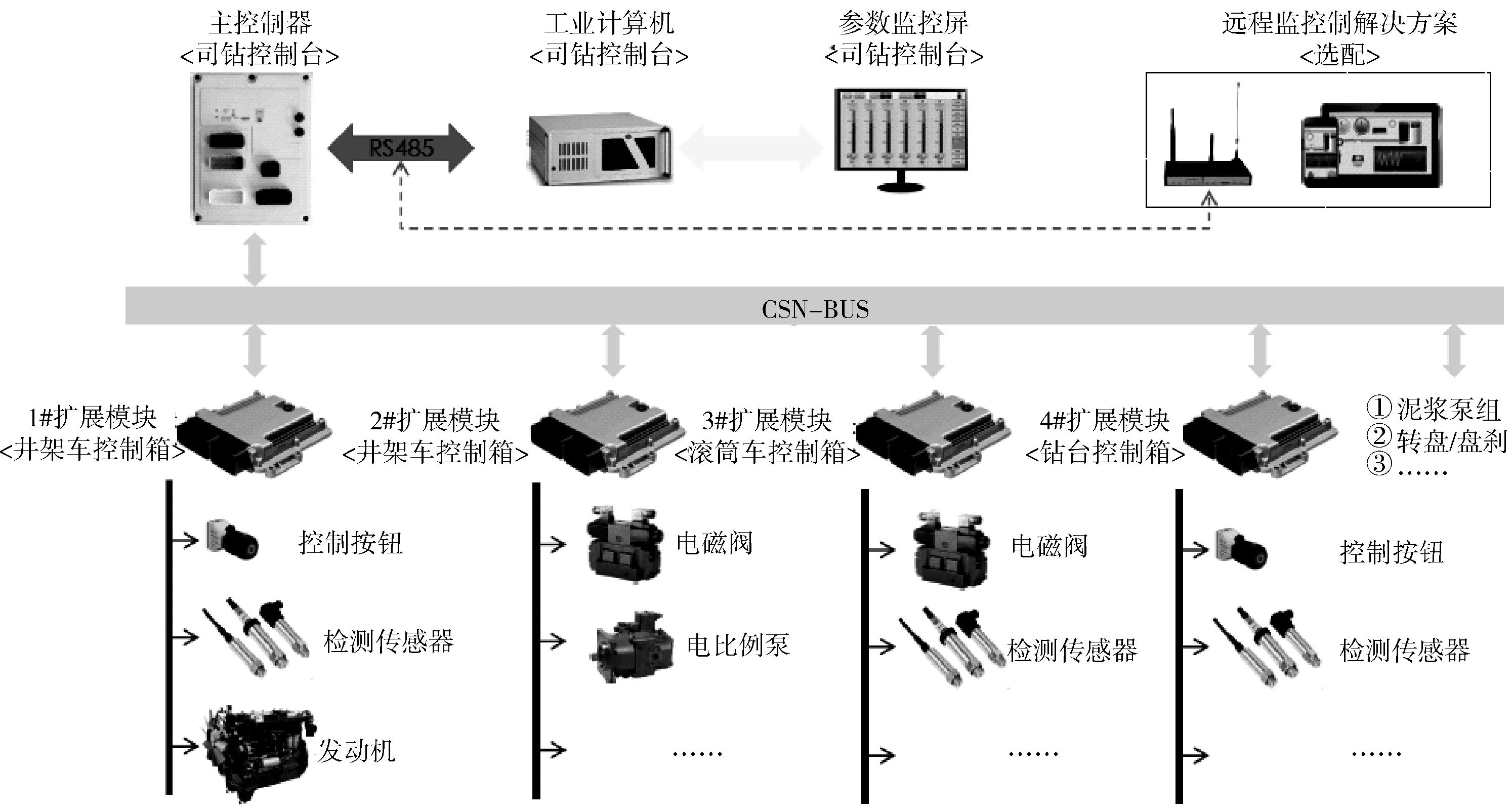

3.5 電液集成控制系統

電液集成控制系統對整機各執行部件的動作進行集中控制,實現LZ900/73-3500型連續管復合鉆機的各部件的協調動作。采用部件歸屬、反向羅列的思路,實現動力驅動系統優化共享、快速功能模式切換、鉆進速度精確控制、電液集成一體化控制和安全可靠目的,有效解決了整機驅動力復雜、精確速度控制難、執行元件繁多和動作復雜等難題。

LZ900/73-3500型連續管復合鉆機的控制系統硬件部分包括前端設備(壓力變送器、電控閥、變頻器等)、控制器(PLC CPU、功能模塊、通訊模塊等)、人機界面(指示燈、觸摸屏、開關按鈕、電位器等)以及管理后臺幾個部分。系統組成模塊如圖10所示[5]。

圖10 電液集成控制系統組成

4 創新技術

1) 針對夾持塊載荷分布不均、夾持效率低等問題,建立了夾持塊與連續管摩擦模型,進行優化分析。發明了彈性自適應高效率夾持塊和三折疊導向器。優化了注入頭結構,研制了連續管鉆井用輕量化注入頭。新研制的注入頭在外形尺寸、質量、最低速度和最大適應管徑等4個方面均優于國外同類產品。

2) 通過對連續管鉆井和常規鉆桿鉆井的研究,將連續管鉆井設備和起升系統集成,發明了連續管注入頭移動裝置,成功研制了連續管鉆井用伸縮式門型井架,實現了連續管鉆井與常規管柱處理之間的快速轉換,為完成連續管側鉆井全工藝過程奠定了基礎。

3) 突破發動機后置驅動、框架式分離大梁等關鍵技術,創新研制了滾筒運輸專用底盤車和下沉式信息化滾筒,解決了在現有道路運輸條件下鉆井用?73.0 mm(2英寸)長3 500 m連續管的運輸難題。與同樣外形尺寸車裝式連續管滾筒相比,?73.0 mm(2英寸)連續管容量增加22.5%。

4) 首次將電液控制技術在連續管鉆機上成功應用,實現了控制系統的模塊化、集成化,解決了連續管復合鉆機的部件分布點多、面廣,液壓傳輸和控制滯后等難題。采用基于人機界面的電器控制系統,最大程度地優化了司鉆臺布置。采用基于冗余備份的數據采集系統,實時記錄鉆井過程中的各種數據,完成了數據的采集、存儲、備份和恢復,提高了連續管復合鉆機的自動化水平。

5 現場試驗情況

LZ900/73-3500型連續管復合鉆機研制成功以來,在長慶油田、江漢油田等區域共開展了5口井的老井側鉆現場試驗,實施了連續管開窗、連續管定向鉆進、鉆桿開窗、鉆桿定向鉆進、鉆桿打撈、連續管注水泥等16項作業工藝,單井最大進尺1 015 m,證明該鉆機可滿足側鉆全過程作業的要求。

5.1 長慶油田WXXX井

WXXX井是2007年12月完鉆的二開直井,完鉆井深1 524 m。2014-09-04 ,因套管腐蝕嚴重而停運。2019年對該井進行修井作業,先后對1 115~1 155 m井段,610~650 m井段進行鍛銑擴眼,起出650 m以上套管后在處理井筒過程中出現復雜井況。2020-06-09,利用連續管復合鉆機、常規鉆具和無纜式連續管側鉆工具,對該井進行鉆水泥塞作業,下入139 mm套管固井后進行連續管側鉆井作業,下88.9 mm 油管完井。

本次試驗開窗點井深600 m,完鉆井深1 615 m,總鉆進進尺1 015 m,連續管復合鉆機累計運行約600 h,共起下鉆28趟,主要實施了連續管探底、通井、刮削、開窗、定向鉆進、鉆灰面、注水泥、投球丟手和鉆桿下斜向器、開窗、通井、測井、固井、射孔、下油管等15種施工工藝。獨立完成了老井井筒處理、開窗側鉆和完井全過程作業,驗證了LZ900/73-3500型連續管復合鉆機滿足老井側鉆全過程的技術要求,具有鉆完井作業一體化能力。

連續管開窗和裸眼鉆進試驗,注入頭起下連續管速度快,開窗過程低速穩定性較好(達0.01 m/min),對連續管開窗和側鉆有較好的適應性。該連續管復合鉆機起下常規管柱有較好的適應性,游動系統大鉤最高下鉆速度達1.3 m/s,每分鐘起下約20根鉆桿,更換鉆具方便。

注入頭和井架一體化設計,鉆桿起下過程中與注入頭無干涉。注入頭在井架上前后、左右移動,鉆具更換和非旋轉接頭連接方便快捷,更換時間縮短50%,同時減低了勞動強度。

5.2 江漢油田陵XXX井

2021-03-05,利用連續管復合鉆機+有纜式連續管側鉆工具在江漢油田陵XXX井開展連續管側鉆井作業。本次側鉆開窗點井深895 m,完鉆井深1 142 m,總鉆進進尺247 m。

本次側鉆,LZ900/73-3500型連續管復合鉆機累計運行807 h,起下連續管約5 400 m,設備運行穩定,可靠性和安全性再次得到驗證。再次驗證了該連續管復合鉆機既可使用連續管鉆井,也可使用游動系統起下鉆具。滾筒集流環信號能穩定可靠傳輸,電纜密封頭高壓密封的能力得到驗證。

6 結論

1) LZ900/73-3500型連續管復合鉆機具備前期井筒處理階段起下油管等常規管柱、連續管開窗側鉆、下套管固井以及井下復雜的處理能力,功能完備,滿足全過程側鉆要求。設備低速運行穩定性良好,最低穩定運行速度0.01 m/min,對連續管開窗和側鉆有較好的工藝適應性。

2) 突破了輕量化注入頭、下沉式滾筒、三折疊液壓導向器、伸縮式門型井架、電液一體化集成控制系統等關鍵技術。注入頭和井架結構一體化設計,注入頭在井架上前后、左右移動,鉆具更換和非旋轉接頭連接方便快捷,具有較好的時效性。滾筒上的旋轉接頭和電纜滑環集成設計為一體,滿足井下鉆井液、動力信息傳輸要求,穩定可靠,性能良好。

3) 該連續管復合鉆機外形尺寸較大,移運時對道路的要求較高,不適應山地和丘陵道路運輸。

4) 我國很多老油田已處于開發中后期,低產、停產及報廢井數量龐大,利用連續管實施老井側鉆,能充分利用現有井場、設備及管網等資源,減少資源浪費,提高效率,節約成本,有效動用剩余油氣,是油田老區塊恢復活力的主要技術手段之一。LZ900/73-3500型連續管復合鉆機滿足連續管側鉆全過程的施工要求,同時可實現快速高效作業,具有良好的推廣應用前景。

5) 下一步將開展連續管復合鉆機小型化、模塊化研究,提高道路適應性;同時開展自動化、智能化研究,實現地質工程一體化。