小型電動(dòng)物流車BMS的軟件設(shè)計(jì)與實(shí)現(xiàn)

程良燕

(安徽城市管理職業(yè)學(xué)院 軌道交通學(xué)院,安徽 合肥 230011)

隨著我國物流快遞行業(yè)的快速發(fā)展,小型電動(dòng)物流車應(yīng)用越來越廣泛,如何降低其成本并實(shí)現(xiàn)安全、信息化管理,是小型電動(dòng)物流車生產(chǎn)企業(yè)亟待解決的問題[1]。這就要求設(shè)計(jì)一種高性價(jià)比的智能化電池管理系統(tǒng)(battery management system,BMS),即該BMS不僅應(yīng)具有硬件成本低的特點(diǎn),還應(yīng)具有軟件開發(fā)成本低且運(yùn)行效率高的特點(diǎn)[2-3]。本文的低成本BMS自制樣機(jī)以STM32F072為主控芯片,通過設(shè)計(jì)相應(yīng)的軟件,以實(shí)現(xiàn)對小型電動(dòng)物流車鋰電池的安全和信息化管理。

1 BMS結(jié)構(gòu)與功能

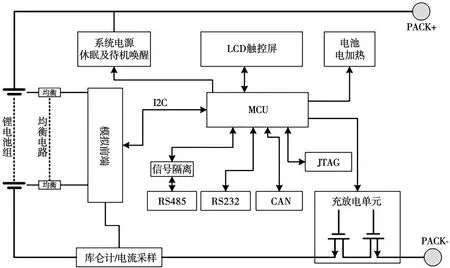

本文的BMS結(jié)構(gòu)如圖1所示,由主控單元(main control unit,MCU)、模擬前端(analog front end,AFE)、庫侖計(jì)/電流采樣單元、均衡電路、充放電單元、系統(tǒng)電源休眠及待機(jī)喚醒單元、電池電加熱單元、液晶顯示器(liquid crystal display,LCD)觸控屏單元及外圍接口單元等組成。

圖1 BMS結(jié)構(gòu)

MCU負(fù)責(zé)對系統(tǒng)所有開關(guān)量及模擬量進(jìn)行采集與計(jì)算,并結(jié)合預(yù)先標(biāo)定的參數(shù)及控制邏輯,對系統(tǒng)進(jìn)行安全管理與通信,控制電池組的充放電、均衡電路、系統(tǒng)電源休眠和待機(jī)喚醒以及系統(tǒng)荷電狀態(tài)(state of charge,SOC)的計(jì)算等。AFE實(shí)現(xiàn)對電池電壓和溫度的采集,與庫侖計(jì)/電流采樣單元共同作用以實(shí)現(xiàn)對電池電流的采集,并通過I2C與MCU進(jìn)行通信,用以實(shí)現(xiàn)對電池電壓、溫度、電流的計(jì)算及測量。均衡電路實(shí)現(xiàn)電池組的充電均衡和放電均衡,并結(jié)合均衡控制策略對電池組各串聯(lián)電壓進(jìn)行均衡,避免短板效應(yīng),從而保持電池組處于最佳狀態(tài)。電池電加熱單元可在低溫環(huán)境下提高電池能量利用效率。帶協(xié)議的RS485、CAN及LCD觸控屏與MCU通信,實(shí)現(xiàn)對系統(tǒng)所有參數(shù)和狀態(tài)的查看及設(shè)置。

2 BMS的軟件設(shè)計(jì)

2.1 開發(fā)工具與平臺(tái)

本設(shè)計(jì)采用嵌入式編程軟件MDK5為主要編程軟件平臺(tái),STM32CubeMX軟件為系統(tǒng)初始化工具平臺(tái)。MDK5軟件針對STM32F系列,具有完善的基于HAL庫的軟件包,底層程序?qū)TM32F系列芯片的兼容性好,且兼容J-Link等多種在線調(diào)試工具[4]。STM32CubeMX軟件根據(jù)功能需求及系統(tǒng)配置條件,可配置生成基于HAL庫的系統(tǒng)框架程序,其生成的工程程序文件包括內(nèi)核程序、各API函數(shù)及系統(tǒng)框架程序的初始化函數(shù),并與MKD5兼容。本設(shè)計(jì)在MDK5上通過調(diào)用基于HAL庫的API函數(shù)進(jìn)行功能算法和邏輯程序設(shè)計(jì),即可實(shí)現(xiàn)BMS的功能及算法要求。

2.2 整體程序架構(gòu)

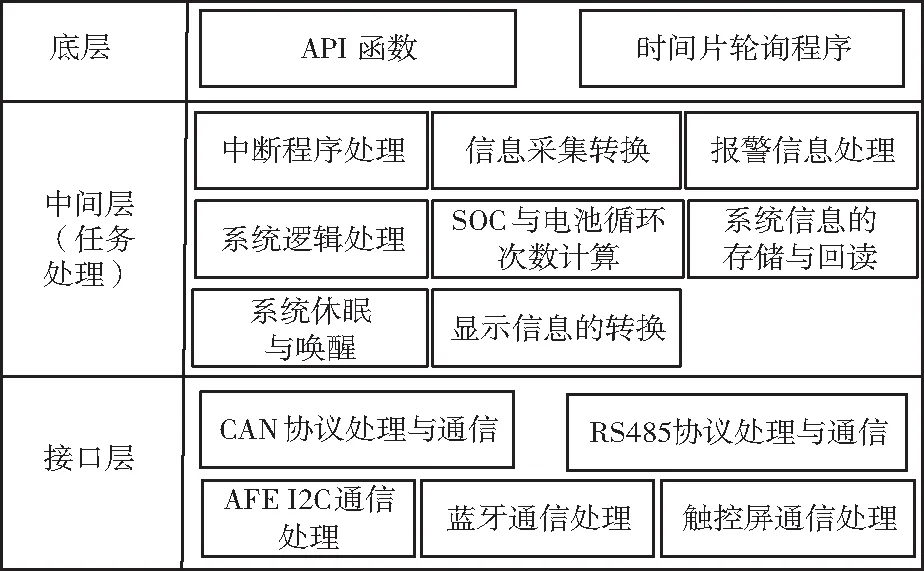

本軟件架構(gòu)可分為底層、中間層及接口層,如圖2所示。底層由API函數(shù)和時(shí)間片輪詢程序組成,其中,API函數(shù)是直接訪問硬件的接口。中間層基于底層API函數(shù)及時(shí)間片輪詢程序,實(shí)現(xiàn)BMS各功能任務(wù),包括對系統(tǒng)采集到的各種模擬量及狀態(tài)量進(jìn)行處理轉(zhuǎn)換、中斷源發(fā)生后的實(shí)時(shí)處理、各種狀態(tài)及報(bào)警指示、休眠及喚醒工作的處理、顯示屏多級菜單頁的處理、系統(tǒng)各種狀態(tài)信息的存儲(chǔ)及數(shù)據(jù)輸出、系統(tǒng)邏輯功能的實(shí)現(xiàn)及SOC的計(jì)算等。接口層主要實(shí)現(xiàn)BMS與所有外設(shè)設(shè)備通信信息的處理及轉(zhuǎn)換,從而保證BMS能夠與上位機(jī)、LCD觸控屏以及智能手機(jī)進(jìn)行通信,實(shí)現(xiàn)智能化管理。

圖2 BMS設(shè)計(jì)的整體程序架構(gòu)

2.3 底層程序設(shè)計(jì)

2.3.1 API函數(shù)

本設(shè)計(jì)使用的API函數(shù)全部由STM32 CubeMX軟件生成,API函數(shù)種類由所需的功能模塊決定,主要包括系統(tǒng)時(shí)鐘函數(shù)、I/O控制函數(shù)、ADC函數(shù)、溫度傳感器、中斷服務(wù)函數(shù)、RTC函數(shù)、2個(gè)串口函數(shù)、DMA處理函數(shù)等。

2.3.2 時(shí)間片輪詢程序

時(shí)間片輪詢程序,用以實(shí)現(xiàn)對除中斷程序及初始化程序外的所有程序模塊高效有序的組織運(yùn)行。傳統(tǒng)的順序執(zhí)行結(jié)構(gòu)具有程序簡單、硬件調(diào)試方便等特點(diǎn),但大中型嵌入式系統(tǒng)為了協(xié)調(diào)各功能函數(shù),通常會(huì)加入大量的阻塞式延時(shí)函數(shù),最終導(dǎo)致程序臃腫,執(zhí)行效率嚴(yán)重下降[5-6]。實(shí)時(shí)操作系統(tǒng),如μClinux、μC/OS-Ⅱ,可以實(shí)現(xiàn)多任務(wù)、多線程、多級軟中斷等功能,但其系統(tǒng)內(nèi)核結(jié)構(gòu)復(fù)雜,占用程序空間大,且調(diào)試過程復(fù)雜[7-8]。因時(shí)間片輪詢程序占用空間小,且可以實(shí)現(xiàn)多任務(wù)處理,系統(tǒng)調(diào)試簡單,除主程序在系統(tǒng)初始化階段會(huì)用到個(gè)別阻塞式延時(shí)程序外,其他程序中不用加入任何阻塞式延時(shí),而是通過輪詢周期實(shí)現(xiàn)延時(shí)。最終系統(tǒng)既保證了程序執(zhí)行的效率,也保證了程序代碼占用的空間在限定的范圍內(nèi),故本設(shè)計(jì)采用時(shí)間片輪詢程序結(jié)構(gòu)。

BMS的各功能任務(wù)模塊通過時(shí)間片輪詢法進(jìn)行調(diào)用,且可以根據(jù)不同的程序結(jié)構(gòu)要求初始化出多個(gè)時(shí)間片。本設(shè)計(jì)將時(shí)間片分為4種輪詢周期,分別為1 ms、10 ms、0.5 s和1 s。

1 ms時(shí)間片:主要用于各種信息和狀態(tài)的采集,將采集的數(shù)據(jù)存入系統(tǒng)的狀態(tài)寄存結(jié)構(gòu)體及臨時(shí)數(shù)組中,并不做狀態(tài)及數(shù)據(jù)處理,以保證數(shù)據(jù)及狀態(tài)的實(shí)時(shí)性。由于AFE的BQ769XX系列專用鋰電池管理芯片的數(shù)據(jù)刷新周期為250 ms[9],因此 可保證在1 ms的高刷頻率下,不會(huì)漏采數(shù)據(jù)。

10 ms時(shí)間片:主要進(jìn)行邏輯狀態(tài)的處理、通信處理、狀態(tài)和信息的指示及顯示等對實(shí)時(shí)性要求不太嚴(yán)格的任務(wù)。

0.5 s及1 s時(shí)間片:主要處理無實(shí)時(shí)性要求的任務(wù),如系統(tǒng)參數(shù)的更新、狀態(tài)信息的存儲(chǔ)、系統(tǒng)待機(jī)任務(wù)、BMS加密、刷新開門狗、時(shí)間校準(zhǔn)等。

2.4 中間層典型程序設(shè)計(jì)

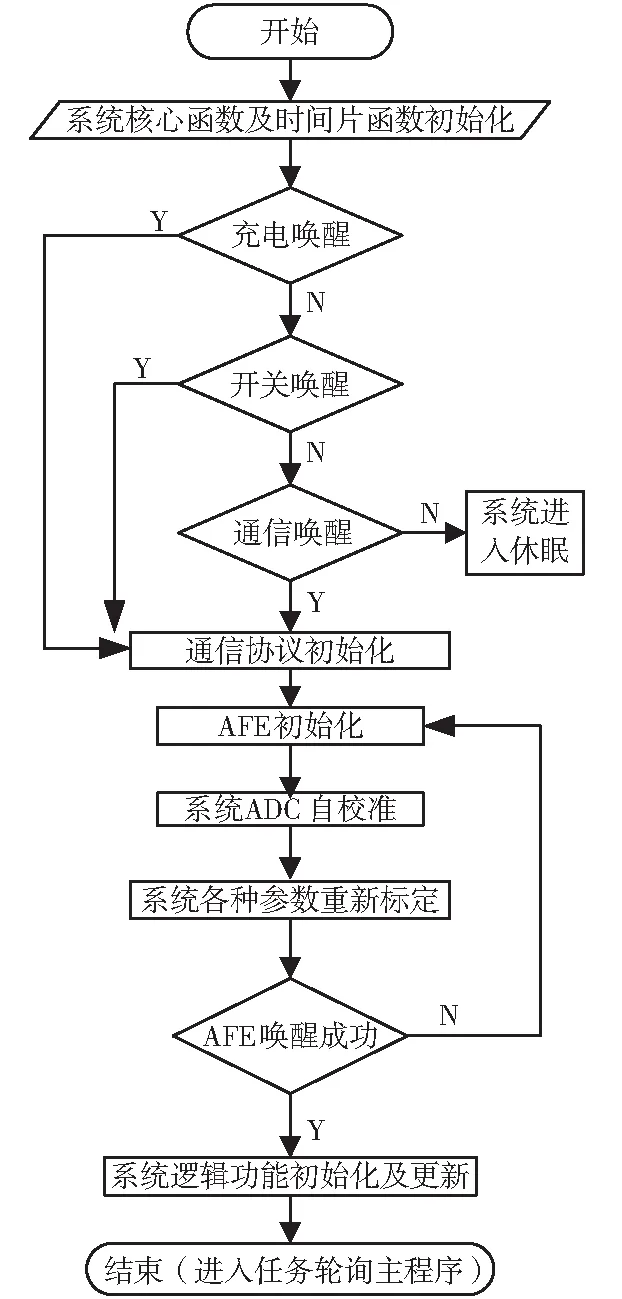

2.4.1 初始化程序

初始化程序只在第一次開機(jī)或從休眠狀態(tài)喚醒后運(yùn)行一次,流程圖如圖3所示。主要包括:(1)系統(tǒng)API函數(shù)的初始化,如STM32F 072芯片的系統(tǒng)時(shí)鐘、GPIO、DMA、串口、ADC、I2C、看門狗、RTC等;(2)用戶程序的初始化,內(nèi)容包括系統(tǒng)時(shí)間片輪詢程序初始化、對AFE芯片初始配置、將系統(tǒng)休眠前或系統(tǒng)第一次上電的各狀態(tài)標(biāo)志位對應(yīng)的數(shù)值存入寄存器、使系統(tǒng)從第一次開機(jī)或休眠狀態(tài)平順過渡到正常工作狀態(tài)。

圖3 中間層初始化程序流程圖

系統(tǒng)時(shí)間片輪詢程序初始化設(shè)計(jì)為:時(shí)間片輪詢函數(shù)的總計(jì)數(shù)器首先清零,針對1 ms、10 ms、0.5 s和1 s四個(gè)時(shí)間片,分別進(jìn)行配置,包含任務(wù)指針、是否循環(huán)、任務(wù)開始的計(jì)數(shù)數(shù)值等內(nèi)容,配置完成后使四個(gè)時(shí)間片進(jìn)入工作狀態(tài)。

AFE芯片初始化設(shè)計(jì)為:首先,MCU通過外部電路對AFE進(jìn)行硬件喚醒,喚醒成功后再通過I2C與AFE通信。其次,MCU通過判斷系統(tǒng)RTC備份存儲(chǔ)器預(yù)先設(shè)置的標(biāo)志位,將BQ769XX系列AFE芯片的初始化過程分為兩種:一是當(dāng)標(biāo)志位為1時(shí),即為系統(tǒng)第一次上電情況,MCU從系統(tǒng)的FLASH片區(qū)讀取預(yù)置的默認(rèn)參數(shù),包括充放電單體電壓的報(bào)警及保護(hù)閾值、總電壓的報(bào)警及保護(hù)閾值、電流的報(bào)警及保護(hù)閾值,溫度的報(bào)警及保護(hù)閾值等,并保持充放電回路為開路狀態(tài),置位等待第一次用戶配置的狀態(tài)位;二是當(dāng)標(biāo)志位為0時(shí),即為系統(tǒng)休眠狀態(tài)喚醒,系統(tǒng)把休眠前備份的所有標(biāo)定參數(shù),包括報(bào)警及保護(hù)閾值寫入AFE中,并查看是否有保護(hù)狀態(tài)字被置位,若沒有,則打開充放電回路。

2.4.2 數(shù)據(jù)采集程序

本設(shè)計(jì)需要采集的數(shù)據(jù)有兩大類:一類為AFE每250 ms更新一次的電池單體電壓、電池組總電壓、充放電電流、負(fù)溫度系數(shù)(negative temperature coefficient,NTC)數(shù)據(jù);另一類為MCU內(nèi)置的ADC通過DMA方式采集到的NTC數(shù)據(jù)、電池總電壓通過高精度電阻進(jìn)行分壓的數(shù)據(jù)。

設(shè)計(jì)中,系統(tǒng)在對AFE芯片初始化完成后,AFE芯片就以250 ms為周期進(jìn)行數(shù)據(jù)采集,每次采集完成后通過Alert引腳向MCU發(fā)出中斷信號(hào),MCU接收到該中斷信號(hào)后檢查報(bào)警類型,如果當(dāng)前為數(shù)據(jù)讀取就緒狀態(tài),則開始一次數(shù)據(jù)采集過程,并依次讀取所有AFE寄存器內(nèi)采集的數(shù)值并寫入指定數(shù)組中。

電池電流的采集實(shí)際上是對電流采樣電阻兩端電壓差值的讀取,然后再進(jìn)行計(jì)算處理,AFE芯片的電流采樣是一個(gè)高精度的16 bit并帶有正負(fù)符號(hào)的ADC,其最小采樣電壓范圍為±8.44 μV,若電流采樣電阻為R,采樣到的十進(jìn)制數(shù)據(jù)為N,則采樣的電流值設(shè)計(jì)為:I=N·8.44/R。

AFE芯片BQ769XX支持一定串?dāng)?shù)范圍的電池組,但對于不同串?dāng)?shù)的電池組其采集的通道并非連續(xù),從而導(dǎo)致AFE芯片內(nèi)的電池串聯(lián)電壓的數(shù)據(jù)也非連續(xù)。故設(shè)計(jì)一個(gè)函數(shù),實(shí)現(xiàn)在不同電池組串?dāng)?shù)的情況下,保持電壓采集數(shù)據(jù)數(shù)組的連續(xù)性,從而保證程序運(yùn)行高效且節(jié)約存儲(chǔ)空間。

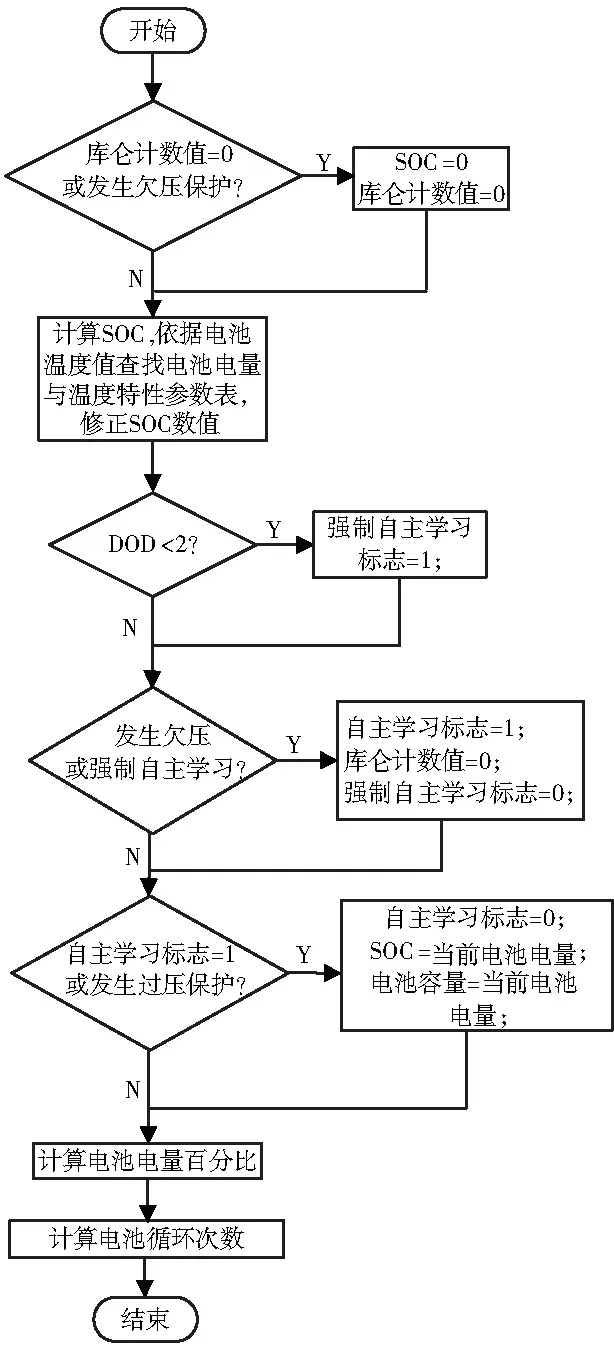

2.4.3 SOC與電池循環(huán)次數(shù)計(jì)算程序

SOC與電池循環(huán)次數(shù)計(jì)算的程序流程如圖4所示。本設(shè)計(jì)采用安時(shí)積分法結(jié)合溫度補(bǔ)償法[10-12]對SOC進(jìn)行計(jì)算。設(shè)計(jì)中,通過自主學(xué)習(xí)獲得電池組實(shí)際容量,以確保其準(zhǔn)確性。當(dāng)系統(tǒng)第一次開機(jī)或強(qiáng)制進(jìn)行自主學(xué)習(xí)時(shí),通過對電池組進(jìn)行一次完全的充放電循環(huán),實(shí)現(xiàn)電池組的容量自主學(xué)習(xí)。該循環(huán)過程為:觸發(fā)電池組或單體電池欠壓保護(hù),之后觸發(fā)電池組或單體電池的過壓保護(hù),再次觸發(fā)電池組或單體電池的欠壓保護(hù)。

圖4 SOC與電池循環(huán)次數(shù)計(jì)算流程圖

鋰電池的性能隨著工作時(shí)間及次數(shù)的增加而逐漸下降[13],對其進(jìn)行實(shí)時(shí)的剩余壽命預(yù)測[14],對提高小型電動(dòng)物流車的可靠性具有重要意義。本設(shè)計(jì)通過計(jì)算電池充放電的循環(huán)次數(shù),來預(yù)測電池的剩余壽命。需要注意的是,電池組容量自主學(xué)習(xí)完成之后,一次充放電循環(huán)過程定義為:當(dāng)電池組電量低于10%時(shí),通過充電達(dá)到80%以上,再通過放電回到10%以下。

2.4.4 報(bào)警及保護(hù)程序

(1)各種系統(tǒng)報(bào)警及保護(hù)狀態(tài)位的設(shè)置

各種系統(tǒng)報(bào)警及保護(hù)狀態(tài)位的設(shè)計(jì)對應(yīng)程序狀態(tài)數(shù)組的各個(gè)數(shù)據(jù)位,在程序中以結(jié)構(gòu)體結(jié)合共同體的形式體現(xiàn),該數(shù)組各狀態(tài)位的設(shè)置處理程序位于1 ms時(shí)間片內(nèi),以實(shí)現(xiàn)快速的設(shè)置處理。

在AFE數(shù)據(jù)采集完成或預(yù)設(shè)的報(bào)警閾值被觸發(fā)時(shí),觸發(fā)AFE芯片BQ769XX的Alert變?yōu)楦唠娖剑⑾騇CU發(fā)出中斷信號(hào),MCU收到中斷信號(hào)后,程序中的總故障位置位,從而使1 ms時(shí)間片內(nèi)的系統(tǒng)狀態(tài)及AFE數(shù)據(jù)采集程序被激活。此時(shí)MCU通過I2C總線與AFE進(jìn)行通信,讀取AFE轉(zhuǎn)換完成的各串電池的電壓數(shù)據(jù)并存入電池串臨時(shí)數(shù)組中,同時(shí)采集AFE的所有狀態(tài)寄存器并檢查、更新各種報(bào)警及保護(hù)狀態(tài)位。若任意保護(hù)或報(bào)警狀態(tài)發(fā)生,則總故障位都被置位為1,反之,則清零。

(2)系統(tǒng)各種狀態(tài)的邏輯處理

系統(tǒng)邏輯處理程序設(shè)計(jì)主要實(shí)現(xiàn)系統(tǒng)的報(bào)警及保護(hù)處理功能,其位于10 ms時(shí)間片內(nèi)。若狀態(tài)數(shù)組內(nèi)相應(yīng)的位被置為1,則進(jìn)入系統(tǒng)邏輯處理程序,而后檢查是否發(fā)生了置位,如果發(fā)生則按照報(bào)警及保護(hù)的優(yōu)先級逐個(gè)檢查,檢查過程中如果發(fā)生報(bào)警或保護(hù),則立即進(jìn)入相應(yīng)的報(bào)警或保護(hù)處理程序,同時(shí)置位對應(yīng)的報(bào)警及保護(hù)狀態(tài)位,并對聲光報(bào)警處理函數(shù)置位,實(shí)現(xiàn)聲光報(bào)警。檢查的優(yōu)先級由高到低設(shè)計(jì)為:短路、放電過電流、充電過電流、電池掉線、過電壓、欠壓、溫度保護(hù)及報(bào)警等。

各報(bào)警及保護(hù)發(fā)生后的處理程序不盡相同,但基本的處理過程設(shè)計(jì)為:先斷開充電或放電回路,置位記錄當(dāng)前信息位,延時(shí)一段時(shí)間后,再次檢測置位狀態(tài)是否還存在,若存在則繼續(xù)進(jìn)行報(bào)警或保護(hù),若不存在則打開放電或充電回路,返回正常工作狀態(tài)。

2.5 接口層程序設(shè)計(jì)

接口層程序主要為通信處理程序。上位機(jī)與BMS通信主要實(shí)現(xiàn)數(shù)據(jù)監(jiān)測和非實(shí)時(shí)性控制,因其通信過程頻繁,設(shè)定為正常監(jiān)測時(shí)每秒傳輸一次數(shù)據(jù),使用半雙工UART和RS485,以小端方式傳輸,應(yīng)答機(jī)制為:上位機(jī)發(fā)出詢問指令后,從機(jī)應(yīng)答指令要求的內(nèi)容。

設(shè)計(jì)中,BMS與上位機(jī)通信采用的是RS485半雙工隔離模式[15],其協(xié)議為狀態(tài)機(jī)方式的幀通信。設(shè)定BMS工作在從機(jī)狀態(tài),當(dāng)收到上位機(jī)發(fā)出的命令幀后,系統(tǒng)解析命令幀的命令,并根據(jù)命令類型及系統(tǒng)采集的數(shù)據(jù),組合成正確的數(shù)據(jù)幀或應(yīng)答指令,再發(fā)送回上位機(jī)。

BMS與LCD觸控屏通信采用的是全雙工模式[16]。設(shè)計(jì)中,MCU每0.5 s發(fā)送一次數(shù)據(jù)至LCD觸控屏,以實(shí)現(xiàn)數(shù)據(jù)的更新,同時(shí)MCU的串口接收中斷,處于打開狀態(tài),等待來自LCD屏的觸控操作命令幀。

BMS與手機(jī)端通信采用的是串口藍(lán)牙透傳方式,將其設(shè)計(jì)成與上位機(jī)通信相同的模式及幀結(jié)構(gòu)。

3 試驗(yàn)測試

所設(shè)計(jì)的軟件經(jīng)調(diào)試驗(yàn)證完成后,下載到自制的BMS試驗(yàn)樣機(jī),在實(shí)驗(yàn)室環(huán)境下,驗(yàn)證BMS的性能。測試平臺(tái)采用3并15串16 Ah的磷酸鐵鋰電池組和100 V/50 A的電池測試柜,測試工具含高精度數(shù)字萬用表和鉗形交直流電流表。

測試過程:

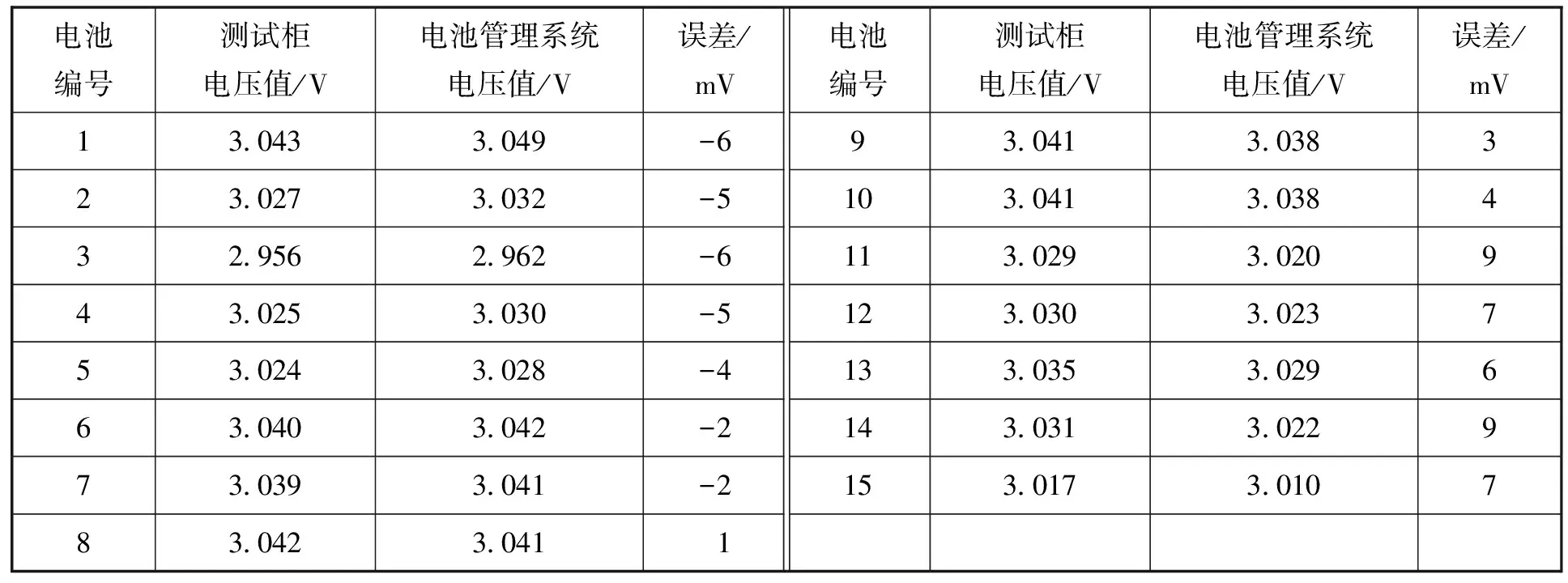

(1)對所有單體電池的電壓模擬量、溫度模擬量、電流模擬量的采集功能進(jìn)行測試。BMS電壓采集數(shù)據(jù)結(jié)果如表1所列。由表1可看出,電池單體電壓測量誤差在±10 mV以內(nèi),滿足設(shè)計(jì)要求。

表1 BMS電壓采集數(shù)據(jù)表

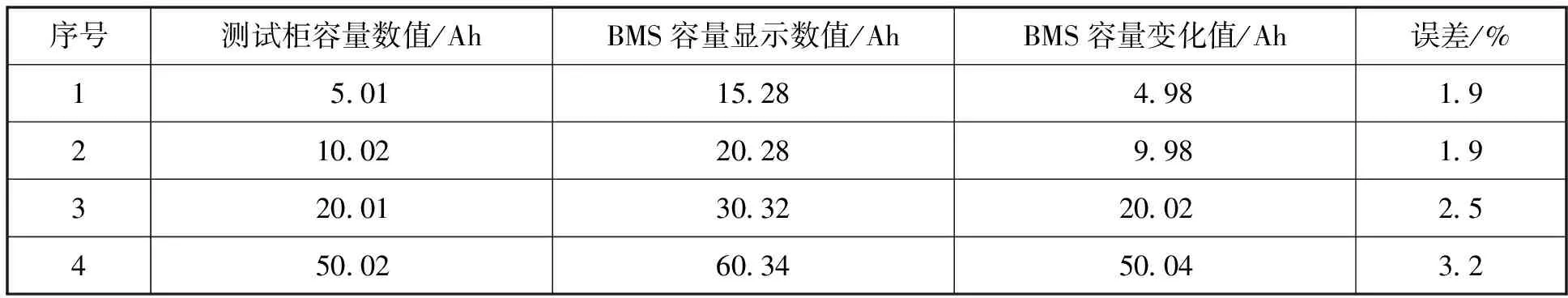

(2)對SOC計(jì)算功能進(jìn)行測試,所得數(shù)據(jù)如表2所示,誤差小于4%,滿足SOC計(jì)算精度要求。

表2 BMS荷電狀態(tài)測試數(shù)據(jù)(充電模式下BMS原始容量值為10.3 Ah)

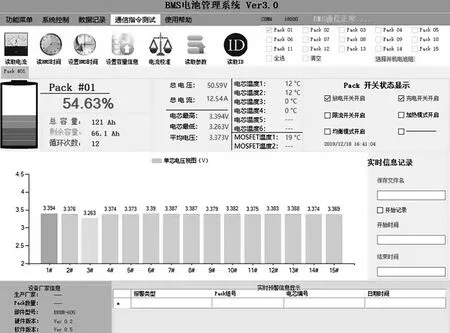

(3)分別進(jìn)行與上位機(jī)的通信功能測試、與手機(jī)App的通信功能測試、與觸控LCD屏的通信功能及驅(qū)動(dòng)功能測試,以驗(yàn)證其智能化。基于Qt開發(fā)平臺(tái)的BMS上位機(jī)界面如圖5所示,可通過此界面設(shè)置相關(guān)參數(shù),并監(jiān)測電池的各種狀態(tài),滿足功能要求。

圖5 BMS上位機(jī)界面

(4)對回路的通斷能力測試,對過壓、欠壓、過流、短路及充放電過溫等情況下的報(bào)警及保護(hù)功能進(jìn)行測試,均滿足設(shè)計(jì)要求。

4 結(jié)論

本文介紹了以STM32F072為主控芯片的BMS結(jié)構(gòu)與功能,在此硬件平臺(tái)上,結(jié)合時(shí)間片輪詢法,設(shè)計(jì)了BMS軟件架構(gòu)、系統(tǒng)初始化程序、數(shù)據(jù)采集程序、SOC與電池循環(huán)次數(shù)計(jì)算程序、報(bào)警及保護(hù)程序、通信程序,并給出了部分程序流程圖。以3并15串16 Ah的磷酸鐵鋰電池組為測試對象進(jìn)行測試,驗(yàn)證了所設(shè)計(jì)的BMS的性能。由此,得到一種面向小型電動(dòng)物流車的智能化BMS。其具有硬件成本低、軟件開發(fā)成本低且運(yùn)行效率高的特點(diǎn)。