催化裂化裝置采用MIP-CGP技術增產液化氣及丙烯擴能改造的工程實踐

劉學川,徐振領

(中海油惠州石化有限公司,廣東 惠州 516086)

近年來,我國煉油產能重回增長軌道,2020年過剩近200 Mt/a,導致成品油供應過剩加劇,成品油銷售競爭更加激烈。而液化氣特別是丙烯等化工原料需求快速增加,液化氣以及丙烯等產品的價格優勢日趨明顯[1-3]。2019年底,我國丙烯總產能達到39.27 Mt/a,預計到2023年底將達到52.00 Mt/a。為適應市場需求,提高企業經濟效益,須及時調整產品結構。某公司對催化裂化(Ⅱ)系列裝置實施了以增產液化氣及丙烯為主要目的的擴能改造,以期提高液化氣特別是丙烯產品的收率。

1 裝置簡介

某公司二期催化裂化(Ⅱ)系列裝置包括4.80 Mt/a催化裂化裝置(簡稱催化Ⅱ裝置)、1.24 Mt/a干氣和液化氣脫硫裝置(簡稱雙脫Ⅱ裝置)、0.70 Mt/a氣體分餾裝置(簡稱氣分Ⅱ裝置)以及0.10 Mt/a甲基叔丁基醚(MTBE)裝置(簡稱MTBEⅡ裝置)。催化Ⅱ裝置提升管反應部分采用中國石化石油化工科學研究院開發的MIP提升管反應技術;雙脫Ⅱ裝置干氣脫硫采用NCMA脫硫脫碳技術,液化氣脫硫采用常規MDEA脫硫工藝,液化氣脫硫醇采用美國MeriChem公司纖維膜接觸脫硫醇技術;氣分Ⅱ裝置采用常規“四塔”流程;MTBEⅡ裝置采用混相床+催化蒸餾深度轉化組合工藝。

在改造前,催化Ⅱ裝置通過調整新鮮催化劑配方和優化操作條件,將液化氣收率(w,下同)從設計值的16.1%提高至19.18%,但是受制于穩定塔塔頂冷卻負荷和雙脫Ⅱ、氣分Ⅱ裝置處理能力的限制,催化Ⅱ裝置維持在80%左右的加工負荷。

2 技術改造總體思路

催化Ⅱ裝置在不改變反應器和再生器設備結構、不更換主風機、煙機和氣壓機等關鍵設備的前提下,通過改變生產工藝、調整催化劑配方、優化操作參數,大幅度提高液化氣特別是丙烯產品的收率;分餾和吸收-穩定系統、雙脫Ⅱ裝置、氣分Ⅱ裝置相關塔器在不改變設備主體尺寸、只采用新型高效內件技術的情況下,滿足各產品的分離目的。

3 主要技術改造內容

經過模擬計算,將催化Ⅱ裝置由4.80 Mt/a MIP技術多產汽油模式調整為4.20 Mt/a MIP-CGP技術兼顧液化氣模式,液化氣產量可由原來的700 kt/a增至984 kt/a,因此雙脫Ⅱ裝置液化氣脫硫、脫硫醇部分與氣分Ⅱ裝置均要由0.70 Mt/a擴能至0.98 Mt/a。MTBE Ⅱ暫不改造,氣分Ⅱ產生的富余C4送至罐區。具體改造內容如下。

3.1 催化Ⅱ裝置

3.1.1MIP-CGP工藝調整

催化Ⅱ裝置原設計采用MIP工藝,該工藝以多產低烯烴含量汽油為主,液化氣和丙烯收率均較低[4]。本次改造將MIP工藝改為多產異構烷烴和丙烯的MIP-CGP工藝。

MIP-CGP工藝是在MIP工藝的基礎上開發的,采用專用催化劑并進行工藝參數調整,在生產低烯烴含量、高辛烷值汽油的同時最大量地生產丙烯[5]。

3.1.2采用MIP-CGP專用催化劑

MIP-CGP專用催化劑改善了載體孔分布和酸性,使載體具有良好的容炭性能,減少了第一反應區(一反)生成的積炭對活性組元的污染,使其特點在第二反應區(二反)得以充分發揮;同時進一步增強了Y分子篩的氫轉移活性和一次裂化活性,加入的第二活性組元可選擇性地裂化汽油中的烯烴,達到進一步降低汽油烯烴含量、多產丙烯的目的[6]。

3.1.3吸收-穩定系統更換新型ADV高效浮閥塔盤

本次改造中,催化Ⅱ裝置吸收-穩定系統解吸塔32~41號塔盤、穩定塔1~60號塔盤采用了新型ADV高效浮閥技術,同時增加了相應塔盤的開孔率。

另外,為了保證穩定塔有足夠的熱源、穩定塔塔頂冷卻器有足夠的冷卻能力等,相應改造還包括:①更換穩定塔塔底2臺重沸器;②新增穩定塔塔頂液化氣冷卻器;③新增液化氣回流泵和液化氣產品泵。

3.2 雙脫Ⅱ裝置采用Fiber-Film plus纖維膜技術脫硫醇

對于雙脫Ⅱ裝置,考慮到占地面積、投資、施工工程量等問題,選擇原工藝包MeriChem公司提供的Fiber-Film plus技術進行液化氣脫硫醇。該技術可以在纖維膜截面積不變、線速增加的情況下,依靠簡單的增加纖維膜高度實現脫硫醇能力的提升;同時通過在纖維膜沉降罐內增加新型高效聚結填料,加速油相與水相的聚結分層。這樣改造后在纖維膜沉降罐體積不增大的情況下也能確保油水兩相分離沉降的停留時間。對于堿液氧化再生系統,則僅通過增加塔本體高度,更換更高的堿液氧化塔以及更換通量更大的空氣分布器滿足改造后的堿液氧化再生需求。另外為了保證干氣和液化氣脫硫能力,催化裂化干氣脫硫塔、催化裂化液化氣脫硫塔更換新型液體分布器和再分布器。

3.3 氣分Ⅱ裝置改造

3.3.1采用新型高效波紋導向浮閥塔盤技術

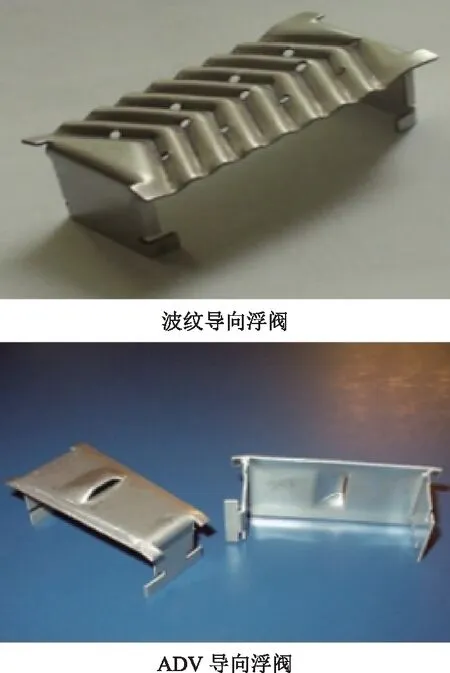

本次改造氣分Ⅱ裝置脫丙烷塔、脫乙烷塔、丙烯塔均采用了新型高效波紋導向浮閥塔盤技術。該浮閥與原塔盤采用的ADV浮閥相比,如圖1所示,單板傳質效率提高15%,全塔壓降降低8%~15%,操作彈性增加30%以上。

圖1 波紋導向浮閥與ADV導向浮閥

加上脫丙烷塔全塔、脫乙烷塔和丙烯塔提餾段擴大降液板流道面積等技術手段,實現了在塔徑不變、溢流形式不變的前提下,裝置處理能力大幅度提高的目的。圖2為改造前后降液板示意,原降液板與改造后降液板之間間隙用三校條形板單面慢焊封堵。

圖2 改造前后降液板示意(單位:mm)

3.3.2應用GT-MCP高效冷凝管換熱器

氣分Ⅱ裝置處理能力增加后丙烯塔塔頂冷凝負荷相應增加,必須增加冷凝冷卻設備。限于氣分Ⅱ裝置現場布局緊湊,本次新增的塔頂冷凝冷卻器采用了GT-MCP高效冷凝管換熱器。

4 改造效果分析

本次改造從2020年8月開始提前施工,裝置于2021年3月初停工檢修,在2021年4月中旬完成現場全部施工后催化(Ⅱ)系列裝置一次開車成功,6月底完成裝置標定工作。由于在標定期間MIP-CGP專用催化劑還在逐步置換,因此,標定期間按照液化氣滿負荷進行標定。

4.1 催化Ⅱ裝置改造效果分析

4.1.1原料性質與產品分布

改造后標定期間與改造前的原料性質如表1所示。從表1可以看出:改造后標定期間,原料油密度和殘炭與改造前比較接近,密度(20 ℃)為922.8~925.0 kg/m3,殘炭為3.11%~3.43%;但是,原料中金屬含量,特別是Ni,Na,Ca含量,均比改造前高。金屬含量高對產品的選擇性會有一定影響。綜合來看,改造后標定期間的原料性質與改造前基本相當。

表1 改造前后原料性質

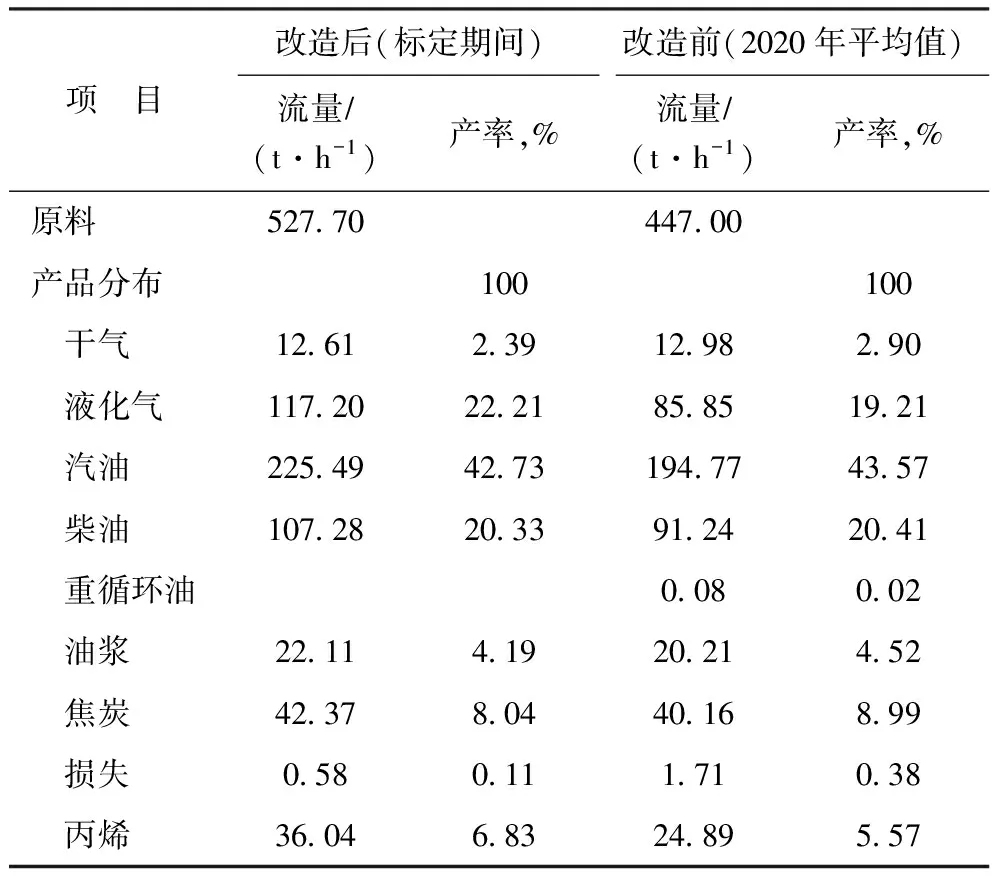

改造后標定期間與改造前產品分布如表2所示。裝置改造開工后,MIP-CGP專用催化劑逐步置換系統原有催化劑,到標定期間MIP-CGP專用催化劑占系統催化劑總藏量的約25%,多產液化氣及丙烯的作用還未完全發揮,為了按照液化氣產量接近滿負荷(117.5 t/h)標定,需要適當提高進料量,即進料量由447 t/h大幅提升至527.70 t/h,為改造后設計進料量的105.55%。

表2 改造前后產品分布

從表2可以看出:MIP-CGP技術改造后,液化氣產量由85.85 t/h提高到117.20 t/h,收率較改造前增加3.00百分點;丙烯產量由改造前的24.89 t/h提高到36.04 t/h,收率較改造前增加1.26百分點;標定期間液體產品(液化氣+汽油+柴油)收率高達85.27%,較改造前增加了2.08百分點;干氣與焦炭產率分別降低0.51百分點和0.95百分點。說明裝置MIP-CGP技術改造比較成功,在原料性質相當的情況下,通過采用專用催化劑與適應性工藝條件,不僅提高了液化氣和液體產品收率,還降低了干氣和焦炭產率。

4.1.2反應-再生系統相關操作參數

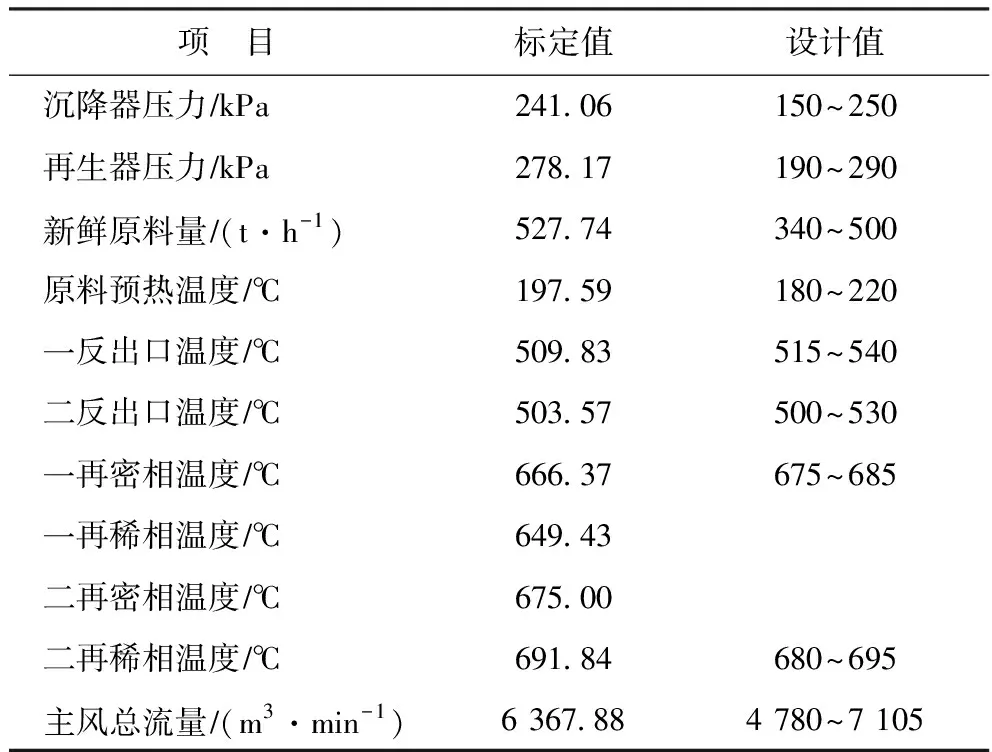

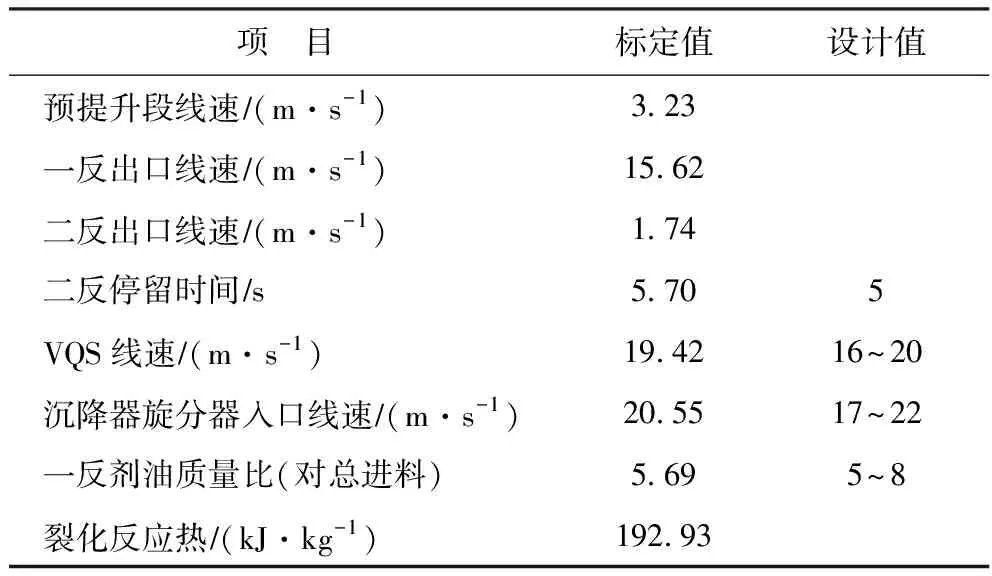

改造后標定期間反應-再生系統操作條件如表3所示。從表3可以看出,標定期間雖然原料性質相當,但反應溫度較設計值低,生焦量較設計值低,反應壓力、再生壓力和主風量均比滿負荷條件下的設計值要低。

改造后標定期間提升管和沉降器工藝參數見表4。從表4可以看出,提升管中的反應時間與設計值基本吻合。旋流快分系統(VQS)線速、旋風分離器(簡稱旋分器)入口線速滿足設計要求,但在合理范圍內偏大,主要原因是處理量較大,裂化產物中氣體產品較多。

表3 標定期間反應-再生系統操作條件

表4 改造后提升管和沉降器工藝參數

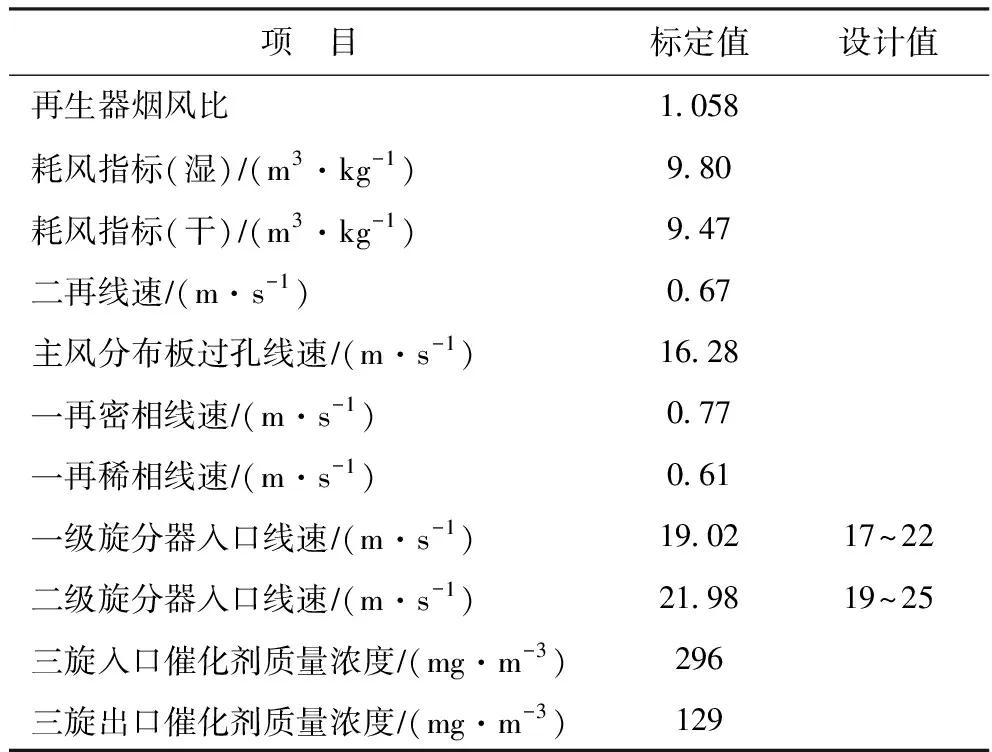

改造后標定期間再生器工藝參數見表5。從表5可以看出,再生器一、二級旋分器入口線速在正常范圍內,三級旋分器(簡稱三旋)出入口催化劑質量濃度均較低,說明一、二、三級旋分器工作正常。

表5 改造后標定期間再生器工藝參數

4.1.3催化 Ⅱ 裝置主要產品質量

改造后催化裂化干氣密度及組成見表6。從表6可以看出,干氣中C3+體積分數為2.55%,滿足小于3%的指標要求。

表6 改造后催化裂化干氣密度和組成

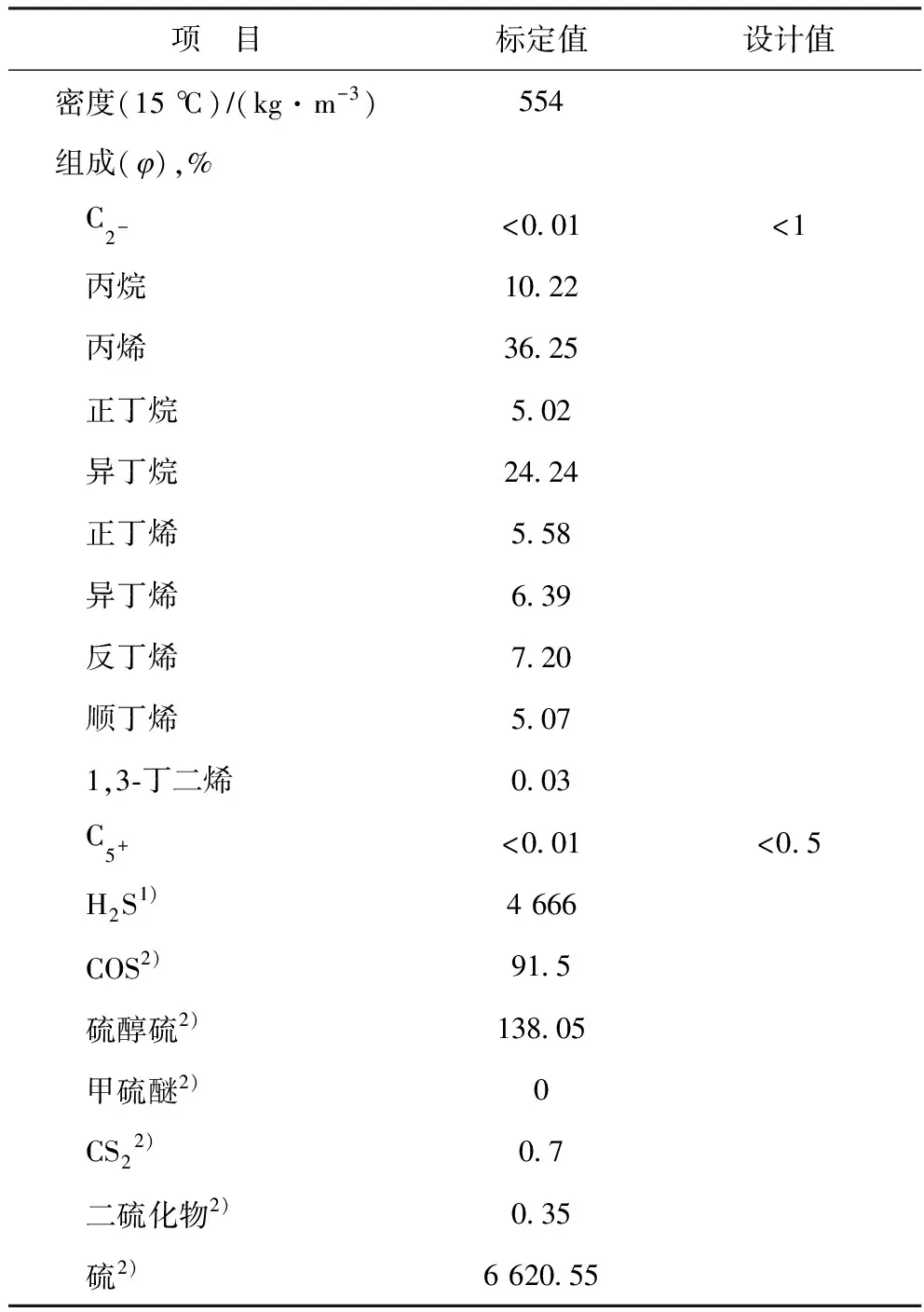

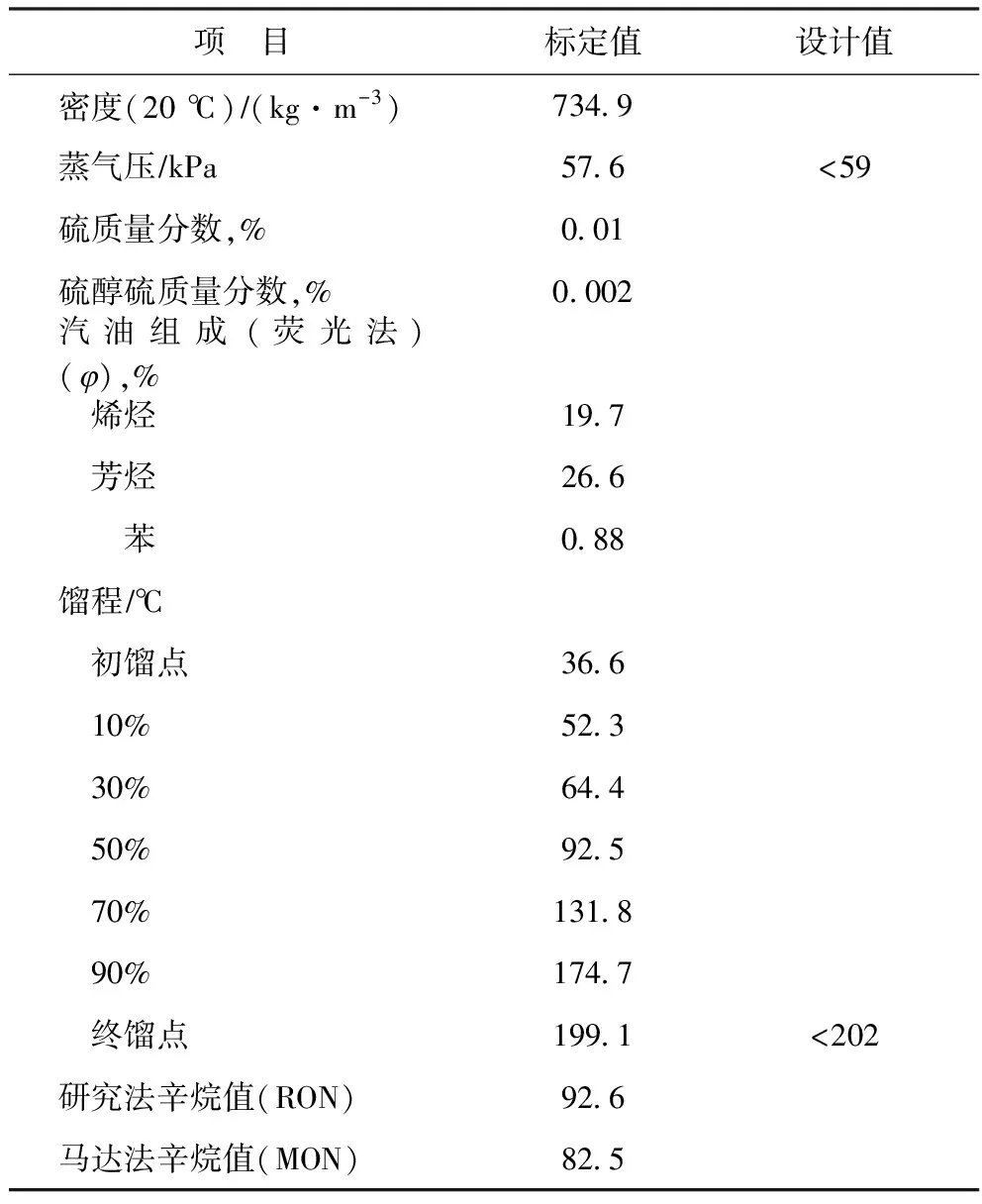

改造后催化裂化液化氣密度及組成見表7。從表7可以看出:液化氣中的C2及C2以下組分體積分數小于0.01%,滿足小于1%的指標要求;液化氣中C5+體積分數小于0.01%,滿足小于0.5%的指標要求。改造后催化裂化穩定汽油產品質量見表8。從表8可以看出:穩定汽油的蒸氣壓為57.6 kPa,滿足小于59 kPa的指標要求;穩定汽油終餾點為199.1 ℃,滿足小于202 ℃的指標要求。由此可見,對解吸塔和穩定塔的改造滿足產品的分離要求。

表7 液化氣密度及組成

表8 穩定汽油性質

4.2 雙脫Ⅱ裝置改造效果分析

改造后凈化催化裂化干氣分析數據見表9。從表9可以看出,凈化干氣中H2S質量濃度小于0.5 mg/m3,滿足小于20 mg/m3的指標要求。

表9 改造后凈化催化裂化干氣分析數據

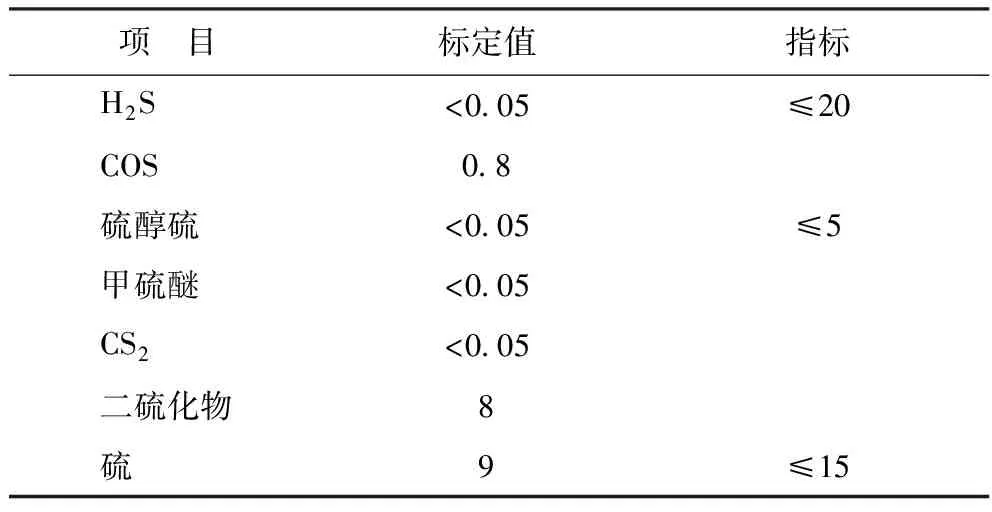

改造后精制催化裂化液化氣分析數據見表10。從表10可以看出:精制催化裂化液化氣中H2S質量濃度小于0.05 mg/m3,滿足小于20 mg/m3的指標要求;硫醇硫質量濃度小于0.05 mg/m3,滿足小于5 mg/m3的指標要求。硫質量濃度為9 mg/m3,滿足小于15 mg/m3的指標要求。

表10 改造后精制催化裂化液化氣中含硫化合物含量 mg/m3

4.3 氣分Ⅱ裝置改造效果分析

氣分Ⅱ裝置改造后丙烷組成見表11。從表11可以看出:丙烷體積分數為98.91%,滿足大于95%的指標要求;丙烷中丙烯體積分數為0.79%,滿足小于2.2%的指標要求。

表11 改造后丙烷組成 φ,%

氣分Ⅱ裝置改造后丙烯的性質和組成見表12。從表12可以看出:丙烯體積分數為99.77%,滿足大于99.6%的指標要求;丙烯中硫質量濃度為2.2 mg/m3,滿足小于9 mg/m3的指標要求。

表12 改造后丙烯的性質和組成

5 結 論

催化裂化(Ⅱ)系列裝置MIP-CGP技術改造后已平穩運行8個月,液化氣加工負荷由設計的700 kt/a增至984 kt/a,丙烯等高附加值產品收率顯著提高,各裝置產品質量滿足要求,說明改造達到目標。

MIP-CGP技術改造后的標定結果表明,在原料性質相當的情況下,通過采用專用催化劑和與其適應的工藝條件,液化氣產量由改造前的85.85 t/h提高到117.20 t/h,產率提高了3.00百分點;丙烯產量由改造前的24.89 t/h提高到36.04 t/h,產率提高了1.26百分點;液體產品(液化氣+汽油+柴油)收率增加了2.08百分點,而干氣與焦炭產率分別降低了0.51百分點和0.95百分點。裝置MIP-CGP技術改造比較成功,不僅提高了液化氣產率,且提高了液體產品收率,干氣和焦炭產率降低。

本次催化裂化(Ⅱ)系列裝置改造,消除了催化Ⅱ、雙脫Ⅱ、氣分Ⅱ裝置的生產瓶頸,是企業實施“減油增化”措施的重要一環,且改造后經濟效益顯著。

MIP-CGP技術改造后有助于全廠提高加工負荷,有利于上游裝置充分釋放潛能,降低全廠加工成本,為煉油企業提高液化氣與丙烯產量提供了示范。