純電動乘用車驅(qū)動單元布置研究

魏海英 朱偉

摘 要:本文分析了純電動乘用車驅(qū)動單元的形式及布置的各種限制條件,提出多種相應(yīng)的布置策略及要求,與傳統(tǒng)燃油車動力總成布置進(jìn)行了布置要求對比分析,對后續(xù)驅(qū)動單元集成布置方案進(jìn)行了展望,并對業(yè)界企業(yè)提出了相關(guān)的建議。

關(guān)鍵詞:電機(jī)形式 布置策略 影響因素

Research on Drive Unit Layout of Pure Electric Passenger Car

Wei Haiying,Zhu Wei

Abstract:This paper analyzes various restrictions on the form and layout of the drive unit of pure electric passenger vehicles, and proposes a variety of corresponding layout strategies and requirements. The layout requirements are compared with the traditional fuel vehicle powertrain layout. The unit integration layout scheme is prospected, and relevant suggestions are put forward to the industry enterprises.

Key words:motor form, layout strategy, influencing factors

1 引言

隨著能源、環(huán)境問題越來越突出,純電動汽車的研究越來越被人們重視。我國汽車產(chǎn)業(yè)在國家政策的引導(dǎo)及推動下,以純電動汽車為代表的新能源汽車從起步階段進(jìn)入到加速階段。基于電動汽車當(dāng)前快速發(fā)展的形式以及廣闊的發(fā)展前景,對于純電動汽車的研究已勢在必行,純電動汽車已成為未來汽車的發(fā)展趨勢。

在電動汽車動力系統(tǒng)設(shè)計中有幾項關(guān)鍵技術(shù),也就是我們通常所說的“三電”。“三電”是組成電動汽車動力系統(tǒng)的核心,即電機(jī),電池和電控。驅(qū)動單元包括電機(jī)和電控系統(tǒng),對于純電動汽車而言,是不可缺少的一部分,在純電動汽車中扮演著重要的角色。驅(qū)動單元對汽車的動力性能有著直接的影響。在純電動汽車中,驅(qū)動單元選型以及布置位置至關(guān)重要。文章討論了純電動汽車驅(qū)動單元的類型、布置要求及性能影響。

2 驅(qū)動單元組成及電機(jī)形式

2.1 驅(qū)動單元組成

驅(qū)動單元是指電動汽車的電機(jī)驅(qū)動系統(tǒng),實現(xiàn)電能的轉(zhuǎn)換或傳遞,并通過傳動裝置(或直接)將能量傳遞到車輪進(jìn)而驅(qū)動車輛,它的主要作用是產(chǎn)生驅(qū)動轉(zhuǎn)矩,作為電動汽車的動力源,一般由電機(jī),控制器和減速箱組成。

常見的有四種形式,首先是電機(jī)+減速器形式,與燃油車驅(qū)動系統(tǒng)結(jié)構(gòu)類似,電機(jī)控制器與PDU集成獨(dú)立安裝在車身上;第二種是電機(jī)+減速器+電機(jī)控制器集成結(jié)構(gòu):與燃油車驅(qū)動系統(tǒng)結(jié)構(gòu)類似,電機(jī)控制器與電機(jī)和減速器集成在一起;第三種是多合一驅(qū)動單元,在三合一的基礎(chǔ)上,增加車載充電機(jī)(OBC)、電壓變換器(DC/DC)、電源分配單元(PDU)及電池管理系統(tǒng)主控單元(BCU)等其中幾種或全部的控制模塊;第四種是輪轂電機(jī)結(jié)構(gòu),驅(qū)動電機(jī)與輪轂集成到一體,同時電機(jī)控制器+PDU單獨(dú)安裝在車身上。從主要特點上來看,第一種布置形式結(jié)構(gòu)簡單,開發(fā)成本和制造成本低,后面三種集成度高,結(jié)構(gòu)緊湊,其中輪轂電機(jī)傳動效率最高,同時釋放前艙空間,有利于其他系統(tǒng)布置。當(dāng)前量產(chǎn)的純電動汽車領(lǐng)域中,三合一電驅(qū)已經(jīng)成為主流,在本文中,針對三合一布置形式進(jìn)行研究。

2.2 驅(qū)動單元電機(jī)形式

電動汽車電動機(jī)可分為交流電動機(jī)、直流電動機(jī)、交/直流兩用電動機(jī)、控制電動機(jī)(包括步進(jìn)、測速、伺服、自整角等)、開關(guān)磁阻電動機(jī)及信號電動機(jī)等多種。適用于電力驅(qū)動的電動機(jī)可分為直流電動機(jī)和交流電動機(jī)兩大類。目前在電動汽車上已應(yīng)用的和有應(yīng)用前景的有交流感應(yīng)(異步)電動機(jī)、永磁同步電動機(jī)、開關(guān)磁阻電動機(jī)等;

永磁同步電機(jī)具有效率高、轉(zhuǎn)速范圍寬、體積小、重量輕、功率密度大、成本低等優(yōu)點,成為純電動乘用車市場的主要驅(qū)動電機(jī); 同時異步電動機(jī)在高速工況下效率高,在部分車型上也有應(yīng)用。

3 驅(qū)動單元布置策略

3.1 驅(qū)動形式及電機(jī)布局

純電動汽車驅(qū)動單元的位置跟驅(qū)動形式有關(guān),驅(qū)動系統(tǒng)布置形式是指驅(qū)動輪數(shù)量、位置以及驅(qū)動電機(jī)系統(tǒng)布置的形式,電動汽車的驅(qū)動系統(tǒng)是電動汽車的核心部分,其性能決定著電動汽車行駛性能的好壞,電動汽車的驅(qū)動系統(tǒng)布置取決于驅(qū)動單元布局方式,即放置在車輛底盤上的位置,通常有前置、后置以及前置+后置三種,按照電機(jī)功率分為四種驅(qū)動形式。

目前主流驅(qū)動單元在150KW左右,性能版可以達(dá)到300-400KW,更大的電機(jī)功率/扭矩可以提供更好的整車加速,但相應(yīng)成本增加,后驅(qū)Base有更好的加速性能,但成本更高,單驅(qū)+輔助小驅(qū)動單元組合四驅(qū)是目前性價比較高的組合,性能車型多為兩大驅(qū)動單元的組合,前后電機(jī)的功率大小和選型根據(jù)整車性能目標(biāo)進(jìn)行定義。

3.2 電機(jī)布置形式及位置定義

對于前驅(qū)車型,電機(jī)與發(fā)動機(jī)布置有很大區(qū)別,由于電機(jī)小巧靈活,可以適配轉(zhuǎn)向機(jī)前置與轉(zhuǎn)向機(jī)后置。對于功率較大的電機(jī)(一般指大于100kw以上),若某車型確定使用轉(zhuǎn)向后置,推薦電機(jī)前翻布置,可以充分利用輪心之前的空間。若某車型確定使用轉(zhuǎn)向前置,則電機(jī)的布置空間受限于轉(zhuǎn)向機(jī),后面受限于防火墻和電池,空間有限,一般采用電機(jī)后翻布置,在滿足半軸角度的前提下,可以適當(dāng)對電機(jī)進(jìn)行抬高(小鵬P7)或者旋轉(zhuǎn)(特斯拉model3)適配整車環(huán)境。對于后驅(qū)車型,電機(jī)布置在Z向一般受限于地板高度,在滿足離地間隙的前提下,向上累加,盡量預(yù)留更多的空間給行李箱;Y向考慮到半軸的共用原則,推薦居中布置;X向為了釋放更多的空間給電池,增加續(xù)航,推薦電機(jī)后翻。

3.3 競爭車型的驅(qū)動單元布置與性能參數(shù)

對2021年1-9月份的電動車銷量排名靠前的車型進(jìn)行分析對比,驅(qū)動形式主要集中在后驅(qū)車型和四驅(qū)車型,同時功率在200kw以上,加速性在5s左右。如下圖5所示:

根據(jù)市場對電動車的需求,驅(qū)動單元后置布置以及前后置布置是主流,且電機(jī)的功率不宜太小,后電機(jī)或前后電機(jī)總功率至少200kw以上,保證目標(biāo)客戶對性能的滿意度。

4 驅(qū)動單元布置要求

驅(qū)動單元的布置位置定義需考慮周邊零件的狀態(tài),主要從固定,傳動軸角度,間隙要求和性能輸入等方面進(jìn)行闡述。

4.1 固定方式

傳動車型的動力總成在左右縱梁和副車架上均有固定,電動車驅(qū)動單元一般在副車架本體和上橫梁進(jìn)行固定,主要為三點式,同時,副車架與車身進(jìn)行軟連接或者硬連接固定,以緩沖電機(jī)的高頻振動,空間上,根據(jù)連接方式不同,需考慮驅(qū)動單元以及懸置的動靜態(tài)間隙要求。

4.2 傳動軸角度要求

傳動軸角度是確定驅(qū)動單元位置的關(guān)鍵影響因素之一,與傳統(tǒng)燃油車型要求類似,根據(jù)節(jié)型不同,角度要求差異化,一般節(jié)型角度要求需小于5度,角度超過5度需評估對振動噪聲性能及耐久性的影響,考慮換更優(yōu)質(zhì)的節(jié)型,成本會相應(yīng)上升,同時,三維最低角度和平面角度要求與傳統(tǒng)車型也一致,分別需大于1度和小于1.5度。

4.3 間隙要求

4.3.1 離地間隙要求

根據(jù)競爭車型的狀態(tài)和車型定位進(jìn)行整車離地間隙標(biāo)準(zhǔn)定義。電機(jī)最低點位置首先要滿足整車離地間隙要求,同時要滿足副車架保護(hù)要求,前驅(qū)動單元需在副車架最低點位置10mm以上,后驅(qū)動單元暫無副車架保護(hù)要求。

4.3.2 動靜態(tài)要求

由于驅(qū)動單元是固定在副車架上,且副車架是通過軟連接或硬連接與車身固定,在副車架軟連接的情況下,驅(qū)動單元動態(tài)包絡(luò)文件需考慮相對于副車架和車身以及兩者的疊加要求,輸入對應(yīng)的包絡(luò)文件,要求動態(tài)間隙大于10mm以上,典型工況有18個工況要求滿足,若不滿足10mm,針對如下18個極端工況分析發(fā)生的概率,確認(rèn)間隙風(fēng)險可行性。

驅(qū)動單元極限運(yùn)動工況:

1-向前極限加載

2-向后極限加載

3-垂直向上加載

4-垂直向下加載

5-側(cè)向向左加載

6-側(cè)向向右加載

7-垂直向上&側(cè)向向左加載

8-垂直向上&側(cè)向向右加載

9-垂直向下&側(cè)向向左加載

10-垂直向下&側(cè)向向右加載

11-垂直向上&向后加速

12-垂直向上&向前加速

13-垂直向下&向后加速

14-垂直向下&向前加速

15-向前極限扭矩

16-向后極限扭矩

17-前碰

18-后碰

4.3.3 制造要求

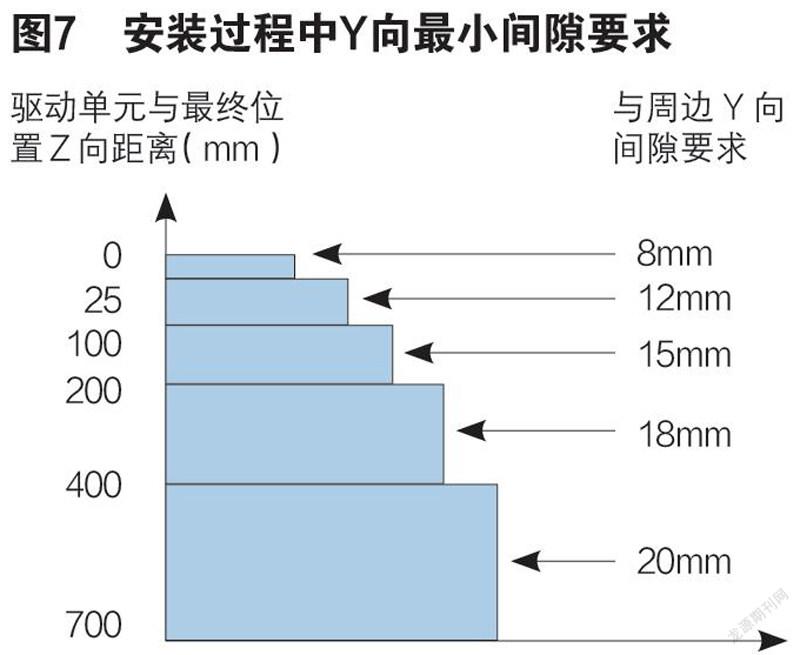

在設(shè)計階段,制造安裝過程中的間隙也需要同步考慮,需整體考慮到分裝零件的位置,如高壓線在電機(jī)上的位置,在安裝過程中與周邊車身和電池支架等的間隙,具體根據(jù)到最終位置的距離不同,到周邊零件的間隙要求會有差異,如下示例,以制造的具體要求為輸入。

4.4 振動噪聲性能要求

由于電機(jī)取代內(nèi)燃機(jī),進(jìn)排氣的取消,驅(qū)動單元激勵與傳統(tǒng)內(nèi)燃機(jī)完全不同,主要來源于線圈切割磁力線及齒輪嚙合,激勵階次多頻率高,可達(dá)到3000Hz。傳統(tǒng)車型的解耦布局不完全適用于電動車,驅(qū)動單元解耦率要求有所降低,要求大于80%,傳統(tǒng)車型在90%-95%或以上,激勵頻率高對懸置的動剛度及模態(tài)要求上升。同時由于電機(jī)的高階噪聲大,減速器的階次噪聲大以及起步加速噪聲,驅(qū)動單元需降低結(jié)構(gòu)振動及輻射噪聲,雙層隔振系統(tǒng)可以提高隔振率,并進(jìn)行扭矩輸出控制策略優(yōu)化。在輻射噪聲降低上,會增加電機(jī)系統(tǒng)包裹,包裹物厚度需考慮對布置空間的影響。

4.5 安全性能要求

電動車驅(qū)動單元在安全性能要求上,從整車角度和傳統(tǒng)車型一樣,要滿足RGB(正面剛性墻碰撞),SOF(小偏置碰),Ped pro(行人保護(hù))和Crash space(碰撞空間)等要求。在具體的位置定義上,結(jié)合造型和車身縱梁的位置,進(jìn)行相關(guān)安全性能檢查確認(rèn)。在Crash space的計算上,驅(qū)動單元位置、上面集成的控制器模塊及插接件的X方向出線均對碰撞空間有影響,根據(jù)車型碰撞等級要求,確認(rèn)碰撞空間可行性,進(jìn)行驅(qū)動單元以及模塊的位置優(yōu)化。對驅(qū)動單元上的高壓電部分和12v線束,按照電動車PCEI(碰撞后電路完整性)要求,避免前后有硬物擠壓,對高壓模塊進(jìn)行位置調(diào)整或增加保護(hù)罩。

4.6 管線接口要求

電動車的控制模塊多,且空調(diào)冷卻系統(tǒng)回路增加,所以管路和線束比傳統(tǒng)車要多,合理的空間規(guī)劃有利于管路線束的走向并且能避免動態(tài)干涉,同時要滿足安裝制造的操作可行性和人機(jī)空間要求,在初期的電機(jī)集成設(shè)計上,要確定電機(jī)各管線接口位置和電機(jī)上集成的控制模塊位置,以滿足安全性能、布置間隙、安裝制造和外觀質(zhì)量要求。

5 結(jié)語

驅(qū)動單元作為電動車的一個關(guān)鍵系統(tǒng),布置工作需要協(xié)調(diào)車身、動力系統(tǒng)、底盤、電子、空調(diào)冷卻系統(tǒng)等部門同時進(jìn)行。相關(guān)工作的開展需建立在對純電動汽車的整車架構(gòu)尺寸定義,整車性能、驅(qū)動電機(jī)選型、零部件系統(tǒng)等相關(guān)知識熟悉的基礎(chǔ)上。同時新技術(shù)和零件都在升級,平臺化和模塊化開發(fā)在純電動車上可帶動驅(qū)動系統(tǒng)模塊進(jìn)一步向緊湊、小型化發(fā)展,滿足多樣化整車產(chǎn)品需求和不同驅(qū)動系統(tǒng)匹配。在驅(qū)動單元的布置上,要結(jié)合電動車趨勢及迭代更新的技術(shù)要求,不斷探索研究,以滿足市場和客戶的更高要求。

參考文獻(xiàn):

[1]張華清.純電動汽車的整車布置,2018(9).

[2]洪永福.汽車總體設(shè)計[M]. 北京:機(jī)械工業(yè)出版社,2014.

[3]劉嬌等.電動汽車驅(qū)動電機(jī)選型及制造簡介.《電機(jī)技術(shù)》2015年第3期.