磁滯無損評估技術在電站高溫管道劣化評估上的應用研究

吳勝平,陳城,趙培征

(1. 江蘇省特種設備安全監督檢驗研究院,江蘇 南京 210000;2. 北京康坦科技有限公司,北京 100123)

0 引言

電站高溫管道在運行過程中會發生組織老化和蠕變損傷,使管道的斷裂韌性和強度降低,甚至發生爆管[1-3]。因此,檢驗電站高溫管道材質的損傷狀態,進而對管道的強度、斷裂韌性和剩余壽命進行評估,是保證電站機組安全運行的前提。目前電站高溫管道的劣化評估仍然主要采用在實驗室對取樣材料進行短時蠕變試驗和持久斷裂試驗,隨后對持久強度、蠕變極限數據進行外推,最終確定高溫部件在實際服役工況下的剩余壽命[4-6]。從材料損傷的微觀角度出發,則是通過金相組織觀察,根據晶界孔洞、碳化物顆粒大小來評價材料的蠕變損傷度,進而預測高溫部件的剩余壽命。然而上述實驗評估方法都是基于破壞式的試驗分析,對在役管道的剩余壽命評估不適用;常規的超聲、射線、渦流等無損檢測手段又只能對管道的宏觀缺陷進行檢測,對這些在宏觀缺陷產生之前的隱性損傷就顯得無能為力[7-8]。

在高溫管道材料服役前至宏觀缺陷出現之前,材料的劣化是以微觀損傷的形式累積的;累積到一定程度后,材料機械性能快速惡化,給電站安全運轉帶來極大隱患;而材料在整個劣化降級過程中磁滯參數(如矯頑力值)會逐漸變化,因此可以通過測量材料的磁滯參數來反映材料當前的劣化損傷狀態從而預測殘余壽命。

1 試驗材料及方法

1.1 試驗材料

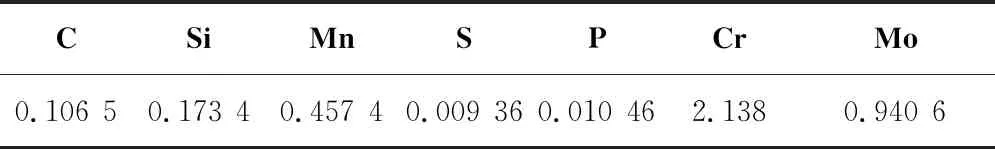

本文選用的是電站高溫管道常用材料P22鋼,質量分數見表1。

表1 試驗用P22材料質量分數 單位:%

P22鋼為美標鋼,是最普遍使用的合金熱強鋼,持久塑性好,當延伸率達到3%~5%時才開始蠕變第三階段。其廣泛用于火電、核電、石化等各個行業中和工作溫度 540℃~750℃的各種受熱面管道。如高壓、超高壓、亞臨界電站鍋爐、過熱器、集箱和主蒸汽導管等。

1.2 試驗方法

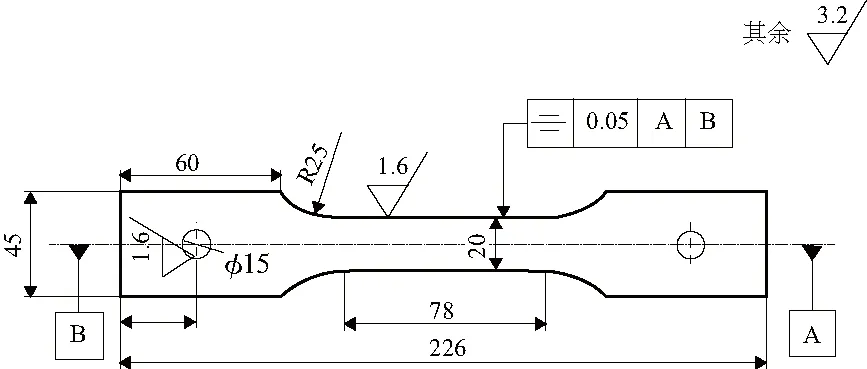

1)蠕變試驗

本文對P22材料展開了高溫蠕變試驗,試驗參數為:應力110MPa,蠕變溫度600℃。在高溫蠕變試驗機上進行,試驗參考GB/T2039—2012《金屬材料 單軸拉伸蠕變試驗方法》進行,試樣尺寸如圖1所示。

圖1 厚度3mm的矩形截面持久試樣

根據DL/T654—2009《火電機組壽命評估技術導則》,P22的L-M(拉森-米勒)由式(1)表示:

p(σ)=T1(20+logt)

(1)

則p(σ)=36000,T1=610×1.8+32+459.67=1571.67。

預估t=794h,實測857h。根據該斷裂時間,計算蠕變壽命的20%、40%、60%和80%的中斷時間,再次進行蠕變中斷試驗。

2)磁滯參數測量試驗

采用某公司研發的磁滯無損評估設備(MC-04H-2)和CMP-10探頭對不同蠕變壽命的試樣(即初始狀態試樣、蠕變壽命的20%、40%、60%、80%和斷裂試樣)進行磁滯參數矯頑力的測量。該設備采集數據僅需3s,測量速度快,重復性好。探頭可以提離6mm,無需打磨清理工件表面涂層,屬于非接觸式測量技術,可用于實驗室和實際在役管道現場測量。因此,采用該設備對電站在役管道進行現場測量評估。

3)金相試驗

參照DL/T999—2006《電站用2.25Cr-1Mo鋼球化評級標準》,對不同蠕變壽命的試樣進行金相分析。將待進行金相觀察的試樣進行機械打磨拋光,用3%的硝酸酒精混合溶液進行侵蝕,侵蝕時間100s,然后用ImagerA1M型光學顯微鏡(optical microscope, OM)觀察試樣金相組織。

4)硬度試驗

參照DL/T 438—2016 《火力發電廠金屬技術監督規程》對不同蠕變壽命的試樣進行硬度檢測。采用維氏微觀硬度計進行硬度測量。

2 試驗結果及分析

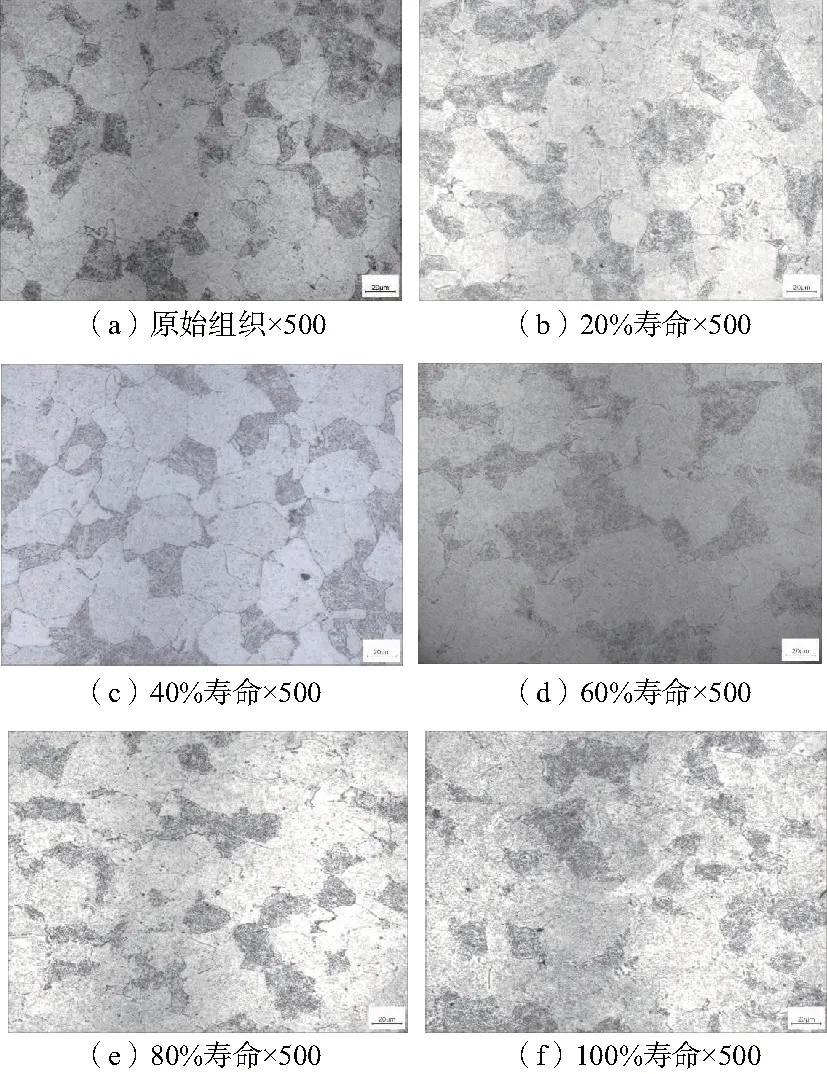

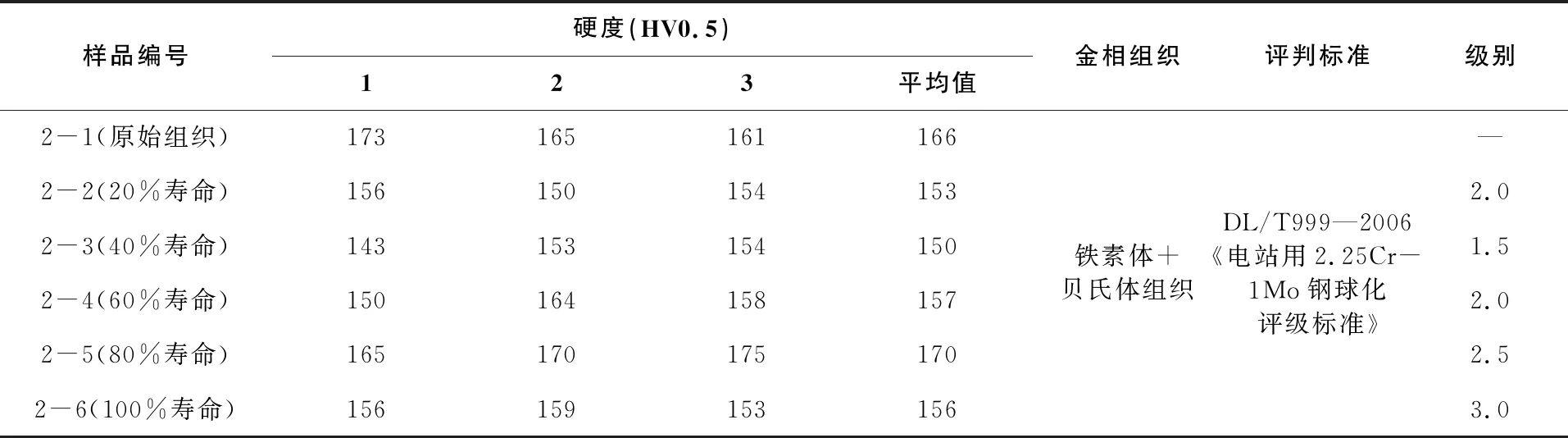

2.1 微觀組織及硬度檢測結果

P22材料在不同壽命階段的微觀組織如圖2所示。P22原始組織是鐵素體+貝氏體組織。由于含Cr量稍高,鐵素體組織中亦可見少量碳化物析出。隨著試驗時間的延長,貝氏體區域中的碳化物逐漸開始分散,晶界上也開始有少量碳化物析出。硬度變化不大,在HV150~HV170之間波動,見表2。

圖2 P22原始及在不同壽命階段的組織(鐵素體+貝氏體)

表2 P22 原始態及不同壽命階段的硬度測量結果及金相組織評級

2.2 磁滯測量結果

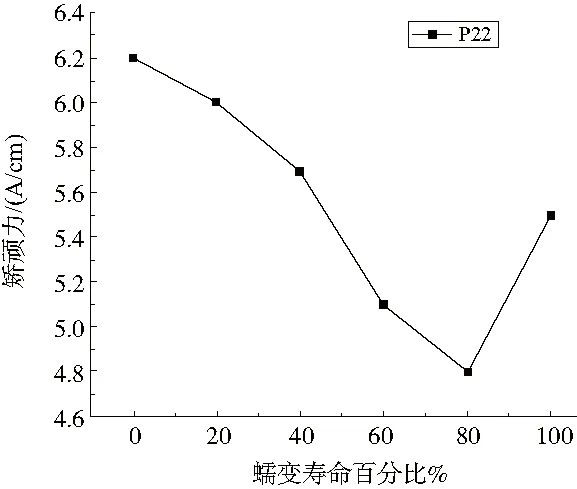

矯頑力與蠕變壽命的關系如圖3所示。

圖3 矯頑力與蠕變壽命的關系

由圖3可知,P22材料在蠕變壽命的前80%以內,矯頑力是逐漸降低的,從6.2降低到4.8;在80%~100%,矯頑力略有增加,增加到5.5。

袁超等[9]認為,在高溫蠕變過程中,材料中的碳化物分解出來的碳原子沿晶界擴散,導致基體產生更小的應變,并且最終耗盡間隙原子中的碳含量。隨著蠕變時間的延長,碳化物不斷增長、合并,減少了釘扎中心的數量,并且釘扎點之間的距離增大,釘扎密度開始減小。因此,隨著蠕變應變的積累,矯頑力逐漸降低。DEVINE M K等[10]也認為,在蠕變初始階段后期和穩定蠕變階段,已形核的孔洞持續長大、碳化物進一步球化,隨著大孔洞的形成,位錯和空位轉移到晶粒邊界,阻礙磁疇壁運動的釘扎點將減少,蠕變穩定階段阻礙磁疇壁運動的釘扎點的減少造成材質矯頑力下降。辛甜等[11]認為,在塑性變形過程中,矯頑力隨位錯密度的降低而大幅度減弱。到了蠕變第三階段,Laves 相( Fe2Mo)等脆性相形成,其體積較大,無法對疇壁運動造成釘扎作用,因此矯頑力持續下降。但是本研究中,在斷裂時出現了矯頑力增加的情況,分析原因,可能是由于本研究測量的100%壽命的蠕變試樣是發生斷裂的試樣,在最終斷裂時,由于大變形的存在,導致了矯頑力的增加。

考慮到實際服役材料在進行壽命評估的時候并不會發生斷裂(否則評估已經沒有意義,應該進行的工作是失效分析),因此本研究中直至80%壽命的研究結果均具有參考意義。

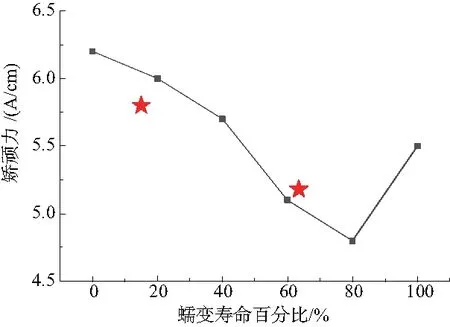

2.3 現場測量驗證

對淮安某電廠鍋爐服役2.95×104h P22過熱器管母材矯頑力實際測量4次(5.4、6.3、5.3、6.2),取平均值(5.8)進行對比。假設設計壽命為20×104h ,則2.95×104h 相當于15%的壽命。對揚州某電廠服役約12.7×104h P22主蒸汽管母材矯頑力實際測量4次(4.9、5.4、5.5、4.9),取平均值(5.18)進行對比。假設設計壽命為20×104h,則12.7×104h相當于63.5%的壽命。對比結果如圖4所示。從圖中可以看出,實際服役管線坐標點與通過試驗建立的壽命階段-矯頑力關系曲線變化規律一致。

圖4 實際服役P22管母材矯頑力測量結果與曲線的對比

對比結果表明,實際服役管線鋼測量值與預測曲線吻合較好。這說明本研究給出的矯頑力-蠕變壽命百分比關系曲線是可信的。

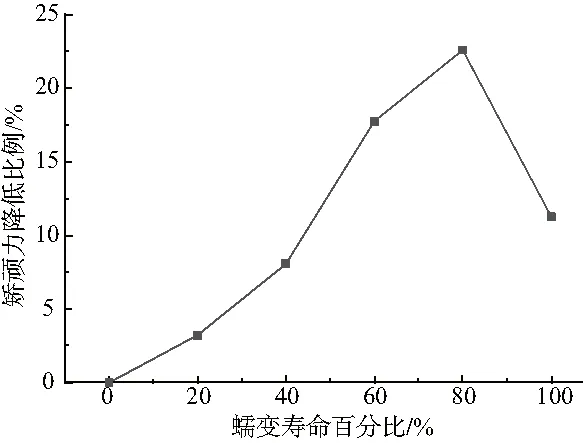

以上分析結果顯示,矯頑力隨著服役壽命消耗比例的增加而降低,對壽命預測模型進行統一,隨后對矯頑力降低比例與蠕變壽命耗損之間的關系進行了研究。

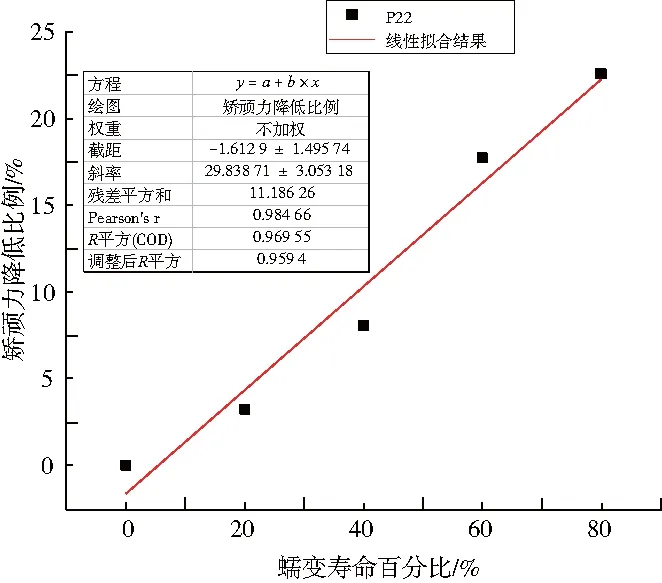

P22材料矯頑力降低比例與蠕變壽命耗損之間的關系如圖5所示。從圖中可以看出,矯頑力降低比例隨著蠕變壽命耗損比例的增加而增加,在0%~80%壽命范圍內,近似符合線性關系,如圖6所示,線性關系可以寫成y=Ax-B(A可取29.84,B可取1.61)。

圖5 P22管母材矯頑力減少量與蠕變壽命階段關系曲線

圖6 P22管母材矯頑力減少量與蠕變壽命耗損關系式

3 結語

1)試驗結果表明,P22材料矯頑力隨著蠕變損傷的增加逐漸下降,矯頑力降低比例與蠕變壽命耗損之間存在線性關系。

2)根據試驗結果,如果矯頑力降低幅度達到15%以上,說明蠕變壽命已經進入到中后期(蠕變壽命損耗已超過60%左右),需要引起使用單位的注意。

3)在試驗過程中,發現試樣發生蠕變斷裂后(100%蠕變壽命),矯頑力會出現增大現象。這主要是由于斷裂時材料發生了顯著的塑性變形所致。但是在實際服役過程中,在發生蠕變斷裂時,矯頑力如何變化,尚未得到相關數據,有待后續繼續研究。

4)通過對P22材料的試驗研究和現場測量驗證表明,磁滯無損評估技術是一種有效的檢驗電站高溫管道蠕變劣化的無損檢測手段,本文只對P22材料進行了初步研究,線性關系中的A、B兩位常數仍需大量試驗去修正,其他材料的磁滯參數與蠕變損傷的關系,有待進一步研究。