卡車平臺嵌入式迫擊炮座鈑結構優化設計

索 昊,葛建立,劉國志,孫全兆,郭成源,楊國來

(1.南京理工大學 機械工程學院,江蘇 南京 210094;2.山西北方機械制造有限責任公司,山西 太原 030009)

傳統迫擊炮主要由炮身、炮架、座鈑、瞄具等構成。座鈑作為迫擊炮的重要組成部分,需承受發射時的巨大沖擊載荷。而迫擊炮座鈑質量較大,戰略機動性太差,不利于快速部署、快速轉移。

張孝明等通過對迫擊炮座鈑進行拓撲優化和結構設計,獲得了一種座鈑的輕量化新結構,降低了迫擊炮座鈑的質量。周中佳等采用數值計算的方法得到了迫擊炮座鈑靜力學分析和動力學分析下最大應力分布規律,得出動態分析結果更接近實際受力情況的結論。王鋒鋒等通過對迫擊炮座鈑結構優化改進,使得迫擊炮座鈑質量減小的同時最大位移和最大應力均明顯降低。宗士增等以某輕型車載火炮的后坐阻力計算結果為結構的動態載荷,用有限單元法分析了結構動態響應,得出的架體動態響應下最大應力滿足使用要求,驗證了架體結構的合理性。

將卡車與迫擊炮相結合形成車載迫擊炮是迫擊炮的發展趨勢之一,但車載迫擊炮結構復雜,成本高,同時不利于在山地或城市狹小區域使用,發射環境有一定限制。

本文結合以上傳統迫擊炮座鈑和車載炮的相關研究,將卡車與迫擊炮座鈑相結合,對卡車平臺嵌入式迫擊炮座鈑進行研究,相比于車載迫擊炮,嵌入式迫擊炮座鈑結構簡單,造價低廉。迫擊炮不進行發射任務時,身管與炮架部分可拆卸置于卡車內部,保證不影響卡車正常載物功能,工作時,可根據發射地區環境和應急情況選擇車上發射或地面發射,實現迫擊炮車上發射與地面發射的兼容。

1 卡車平臺嵌入式迫擊炮座鈑結構設計

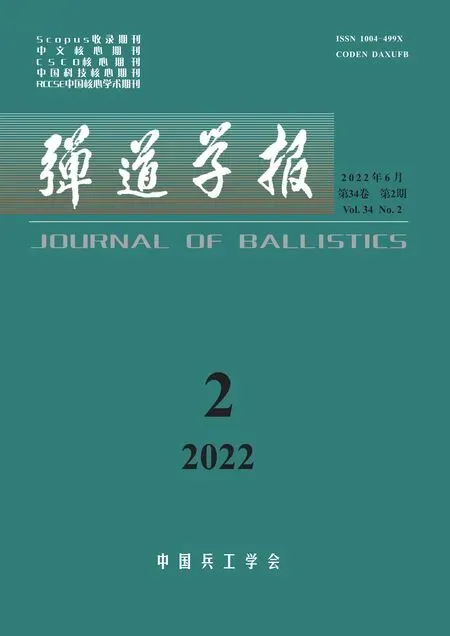

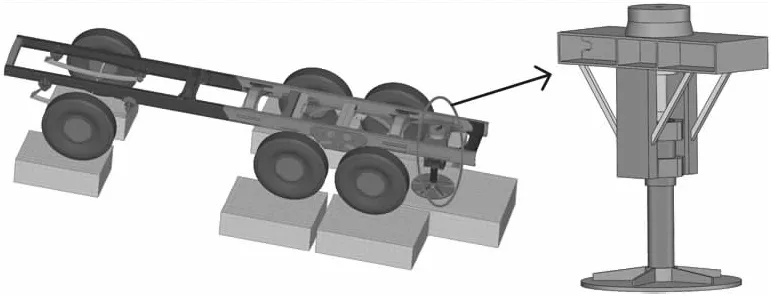

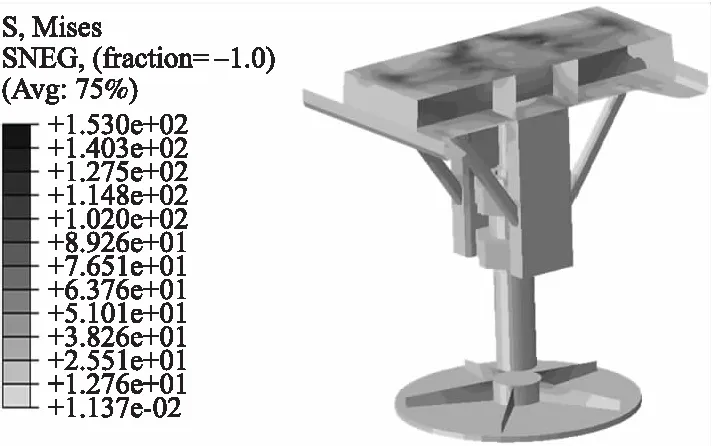

傳統迫擊炮發射時,炮膛合力由座鈑傳到土壤,土壤通過變形吸收后坐能量,控制后坐運動。傳統的迫擊炮座鈑相當于一個以土壤為工作介質的特殊反后坐裝置。本文設計的卡車平臺嵌入式迫擊炮座鈑,是由卡車車架的位移和少量土壤的變形共同吸收后坐能量,控制后坐運動。迫擊炮座鈑及卡車車架整體結構簡化圖如圖1所示。

圖1 座鈑及車架整體模型

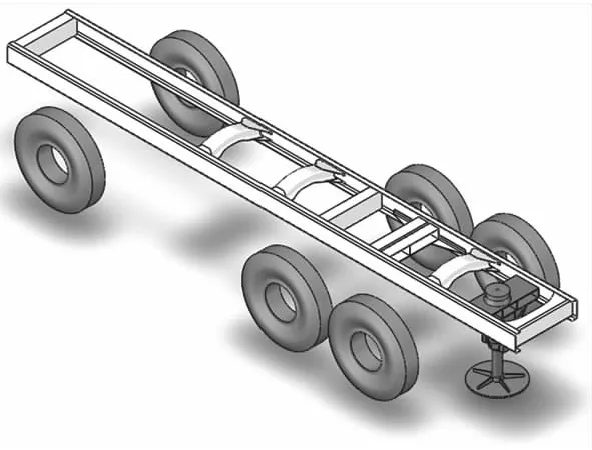

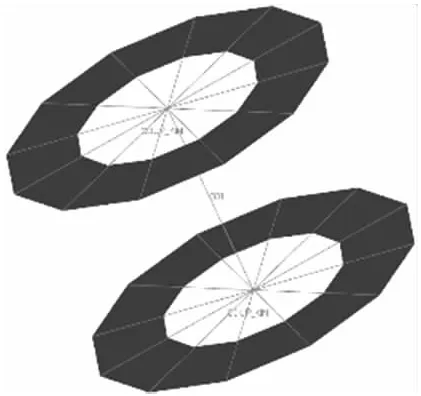

迫擊炮座鈑及卡車車架結構主要由車架、支撐裝置、新增橫梁和座鈑組成。為增大座鈑與新增橫梁接觸面積和減少應力集中,座鈑采用圓形結構。迫擊炮座鈑結構如圖2所示,座鈑總質量為21.94 kg,其中立筋0.50 kg,包筋2.23 kg,主板19.21 kg。

圖2 迫擊炮座鈑結構圖

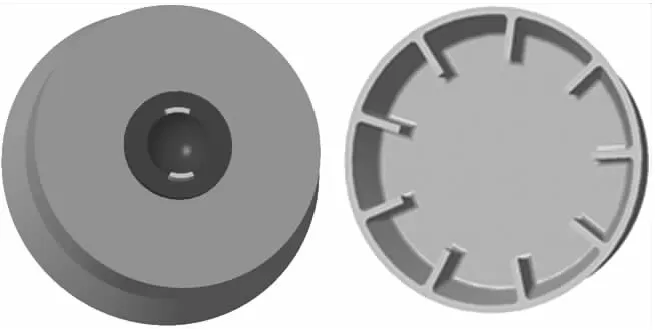

為保證迫擊炮有良好的后坐穩定性,在橫梁下方增加支撐裝置。支撐裝置主要包括液壓缸、主支撐桿、副支撐桿、座盤和座盤立筋等。為提高新增橫梁的傳力效果,新增橫梁內部添加對稱的4塊立筋。支撐裝置與新增橫梁,座鈑與新增橫梁采均用焊接形式固定。座鈑、新增橫梁及支撐裝置結構如圖3所示。

圖3 座鈑、新增橫梁及支撐裝置結構圖

2 發射載荷下卡車平臺嵌入式迫擊炮座鈑動態響應分析

2.1 有限元建模

有限元剛強度分析是結構設計及優化的基礎。為了能夠準確地模擬迫擊炮發射時座鈑和車架的結構動態響應,以某卡車平臺嵌入式迫擊炮座鈑為研究對象,進行有限元分析與計算。

利用Hypermesh軟件建立迫擊炮座鈑,車架,輪胎和土壤的有限元模型。車架主要采用四邊形殼單元劃分,座鈑、輪胎和土壤為六面體單元劃分,支撐結構主要采用六面體單元劃分。卡車車架及迫擊炮座鈑整體有限元模型如圖4所示。

圖4 卡車平臺嵌入式迫擊炮座鈑有限元模型

車架橫、縱梁及縱梁與加強板之間的連接采用螺栓及鉚釘連接,采用COUP_KIN連接關系將圓孔中心與兩圈節點連接起來,再使用梁單元連接兩個COUP_KIN單元的中心,模擬連接方式如圖5所示。

圖5 螺栓連接方式

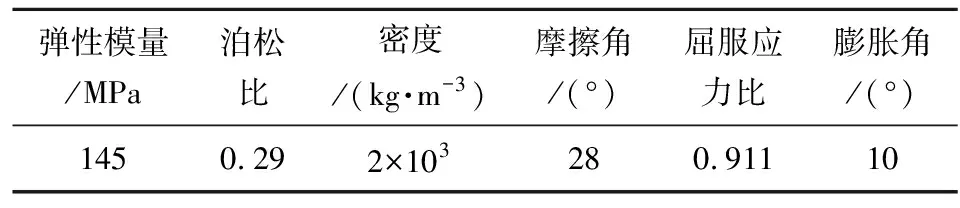

座鈑與迫擊炮炮尾球,輪胎與土壤間,以及支撐裝置中座盤與土壤間的相互作用均通過建立面對面接觸進行模擬。土壤類型選擇硬質土壤,使用Drucker-Prager本構模型描述土壤的應力應變關系。土壤單元底部進行全約束固定,土壤參數如表1所示。座鈑材料為高強度鋼,屈服強度為550 MPa,車架采用B510L型鋼,屈服強度為355 MPa。

表1 土壤參數

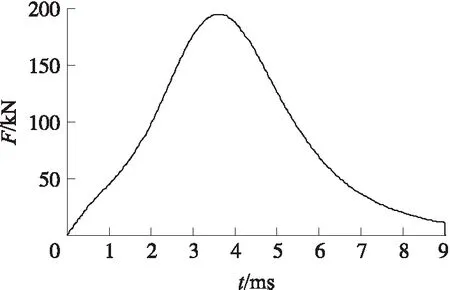

以82 mm迫擊炮為例,在迫擊炮炮尾球處施加炮膛合力。在車架前部施加駕駛室配重;在車架后部施加配重,重量為用于運輸的載貨車斗和士兵及裝備等重量總和;在車架中部左側施加油箱配重;并在全局施加重力。膛底壓力如圖6所示。

圖6 膛底壓力曲線

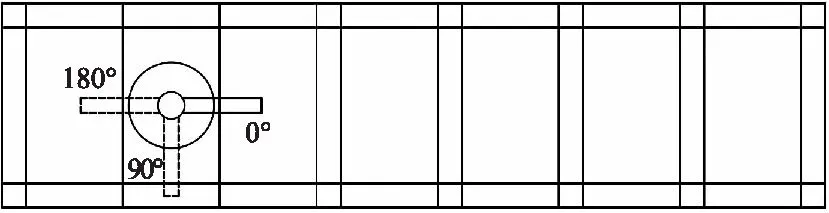

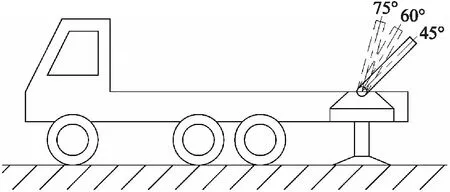

2.2 剛強度仿真結果與分析

為了驗證卡車底盤的穩定性,選擇180°和90°兩個極限方向角作為計算工況。180°和90°兩極限方向角工況示意圖如圖7所示。迫擊炮的高低射角通常在45°~85°之間。本文選擇高低角45°,60°和75°作為計算工況。以方向角180°為例,高低角45°,60°和75°工況示意圖如圖8所示。

圖7 180°和90°兩個極限方向角工況示意圖

圖8 方向角180°時高低角45°、60°和75° 3種工況示意圖

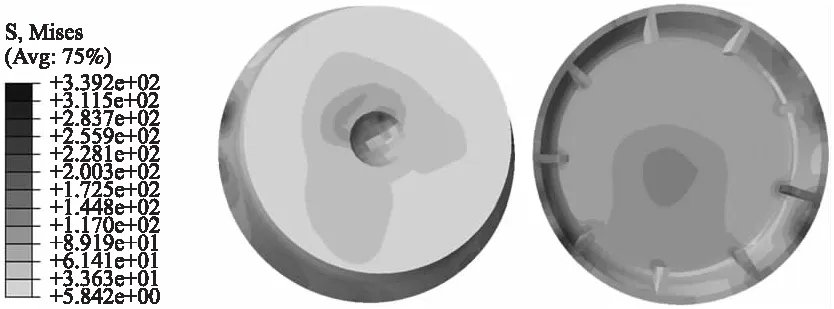

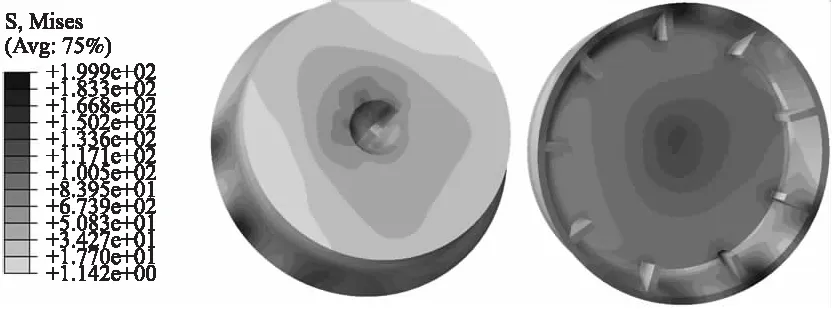

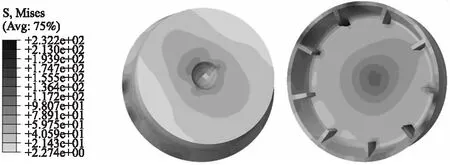

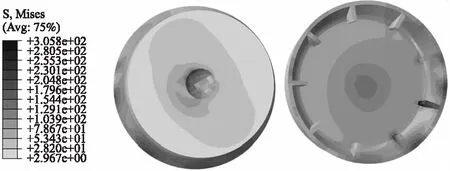

對6種射擊工況下的全炮動態非線性進行有限元仿真,得到發射過程座鈑和車架在各個時刻的應力和位移分布結果。各工況下座鈑的Mises應力云圖如圖9~圖14所示。

圖9 180°/45°工況座鈑應力云圖

圖10 180°/60°工況座鈑應力云圖

圖11 180°/75°工況座鈑應力云圖

圖12 90°/45°工況座鈑應力云圖

圖13 90°/60°工況座鈑應力云圖

圖14 90°/75°工況座鈑應力云圖

計算結果表明,座鈑最大應力為339.2 MPa,小于550 MPa的座鈑材料屈服極限,該迫擊炮座鈑滿足強度要求。座鈑的最大應力位置出現在身管軸線的兩側立筋上,主要受力的區域為主鈑與立筋相交的部分、駐臼周圍環形的區域和軸線兩側的包筋上。座鈑結構中,駐臼部分主要用于承載和傳遞迫擊炮發射時的后坐力;立筋主要起到支撐和傳力作用,在結構上非常重要。

高低角為75°時,座鈑豎直方向受力較大,主板與立筋接觸面積較小,導致接觸部分區域應力較大,最大應力位置出現在主板與立筋相交位置,但最大應力值遠小于座鈑材料屈服極限。高低角為45°時,水平方向受力變大,最大應力出現在主板內部靠近駐臼的位置,同時座鈑與橫梁接觸部位應力增大,最大應力仍小于座鈑材料屈服極限。

方向角為180°時,車架與座鈑關于身管軸線對稱,座鈑受力較均勻,主要受力區域為身管軸線兩側立筋及包筋。方向角為90°時,受炮膛合力作用,車架發生側傾,導致座鈑主要受力區域為背離身管一側的包筋及立筋。

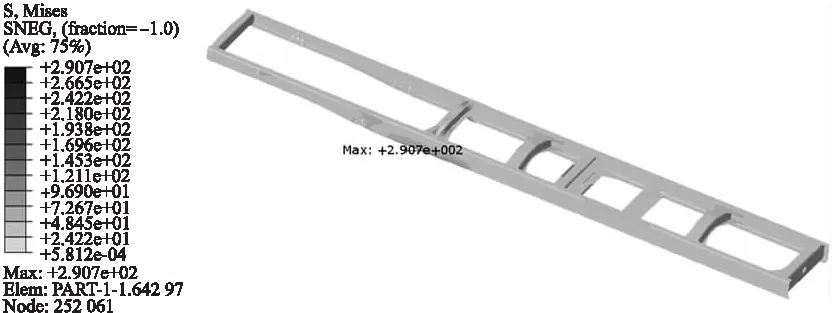

各工況下,車架受力情況相似,最大應力均出現在車架前部螺栓處。90°/45°(方向角/高低角)與180°/45°(方向角/高低角)工況下車架的應力云圖如圖15和圖16所示。

圖15 90°/45°工況車架應力云圖

圖16 180°/45°工況車架應力云圖

計算結果表明,車架的最大應力為290.7 MPa,接近材料屈服極限。最大應力集中在螺栓處,受剛性連接的影響,造成偽應力集中現象。除去螺栓部位,車架應力分布比較均勻,各部分結構均未超過材料許用應力。忽略螺栓處的應力集中,實際應力大大降低,且符合強度要求。當方向角為180°時,迫擊炮發射產生的后坐力經車架、板簧和輪胎傳遞到土壤,吸收能量效果較好,且車架整體受力情況呈左右對稱式分布,最大應力較小;當方向角為90°時,迫擊炮發射產生的后坐力,對車架造成傾覆力,車架一側受力較大,吸收能量較低,最大應力出現在油箱上方車架縱梁與橫梁交匯螺栓處,最大應力為290.7 MPa,車架強度仍符合迫擊炮發射要求。

各工況下,支撐裝置與新增橫梁的受力情況相似,最大應力均小于材料屈服極限。以180°/75°(方向角/高低角)工況為例,支撐裝置及新增橫梁的應力云圖如圖17所示。

圖17 180°/75°工況支撐裝置及新增橫梁的應力云圖

迫擊炮動態有限元的分析計算結果驗證了車架結構符合發射工況的強度要求,同時為該座鈑的剛強度提供了一個優化參考指標。根據迫擊炮座鈑設計原則,迫擊炮射擊的最大應力應分布在立筋上,且座鈑和立筋各部分應力分布差異較大,因此在結構設計上采用厚鈑及對低應力區采取減重措施是合理的。

3 卡車平臺嵌入式迫擊炮座鈑的結構優化

3.1 拓撲優化設計模型

為了進一步提升輕量化水平,采用OptiStruct軟件建立優化模型對座鈑進行拓撲優化。以座鈑質量最小為優化目標,以座鈑整體最大應力為約束,以座鈑結構的單元密度為設計變量,確定最大強度的座鈑材料分布區域。定義設計變量,選擇座鈑中所有部件,包括座鈑主鈑、駐臼、立筋和包筋。創建體積分數響應,定義目標函數,垂直載荷工況及邊界條件,采用變密度法進行拓撲優化。優化的數學模型可表示為

式中:={,,…,}是設計變量;()是設計目標;()和()是需要進行約束的設計響應。

經過30次迭代,結果收斂,拓撲優化后得到的拓撲形式清晰、明確,結構的節點連接合理。具體的迭代過程圖如圖18所示,分別對應迭代第5步、第10步、第15步、第20步、第25步及第30步。

圖18 座鈑迭代過程

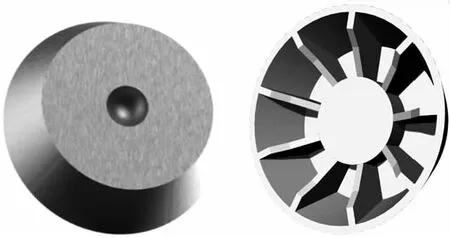

3.2 座鈑改進模型

根據拓撲優化結果提取一定數據,去除材料區域點云數據,對點云數據進行處理,包括去噪處理和孔洞修復,構造曲線特征,進行特征識別,構造曲面特征,特征擬合,最后生成CAD模型。圖19為改進結構后的座鈑。改進后立筋及包筋厚度增加,主板半徑減小。

圖19 結構改進后座鈑

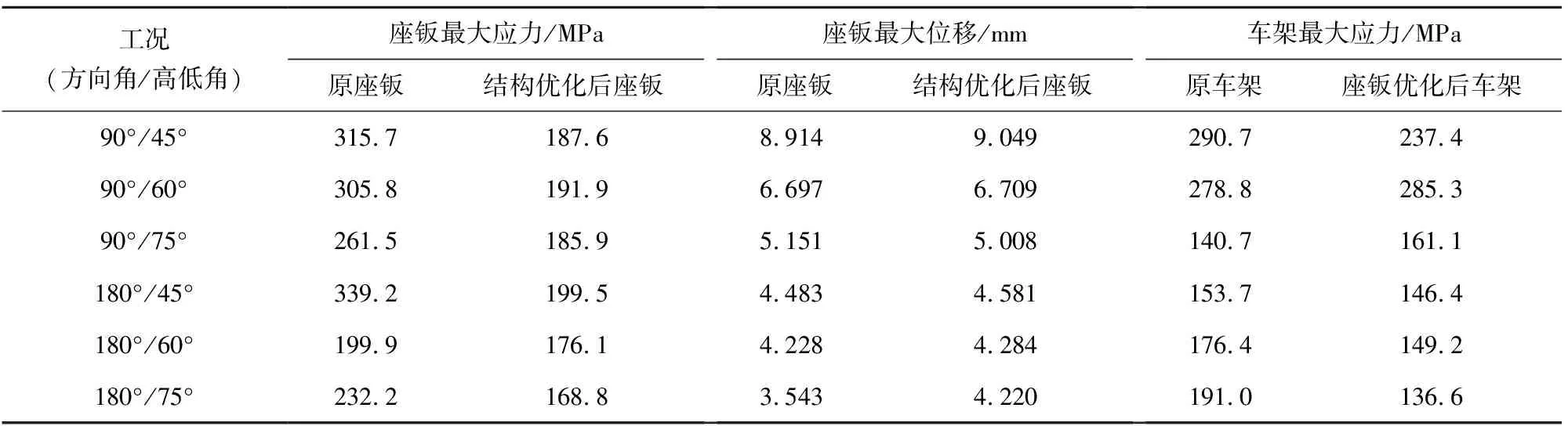

3.3 優化前后座鈑剛強度計算結果的對比

建立優化后的座鈑車架整體有限元模型,進行多個工況下的動態剛強度分析,各工況下優化前后座鈑及車架最大應力和位移如表2所示。

表2 各工況下優化前后迫擊炮座鈑及車架動態有限元數值結果對比

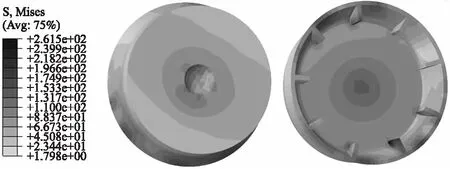

結果表明:車架各工況下分析結果變化較小,座鈑優化后,對車架影響幾乎可以忽略。座鈑各工況下最大應力大幅度減小,方向角180°、高低角45°時最大應力減小幅度最大,最大應力減小41.2%。同時各工況下最大位移變化較小,最大應力出現在靠近軸線的立筋上,應力分布更加均勻。優化后座鈑質量為15.31 kg,其中立筋為3.33 kg,圍筋為5.95 kg,主板為6.04 kg,總質量比初始座鈑減少了30.2%,達到了結構優化的目的。以方向角180°、高低角75°為例,分析結果如圖20所示。

圖20 180°/75°優化后座鈑應力云圖

4 結論

本文結合某軍用卡車底盤與某型迫擊炮,設計了一種基于卡車平臺嵌入式迫擊炮座鈑。采用非線性有限元動力學建模方法,建立了座鈑和卡車底盤的有限元模型,重點分析了不同工況下座鈑與車架的剛強度,驗證了設計方案的可行性,并對迫擊炮座鈑進行了優化,優化后的迫擊炮座鈑最大應力大幅度減小,最大位移變化較小,質量降低30.2%。本文主要是針對卡車平臺的迫擊炮座鈑進行的動態結構分析及優化,為后續開展其他車輛平臺嵌入式迫擊炮座鈑的研究提供參考。