某熱電廠鍋爐水冷壁泄漏原因分析及治理

王天鵬,聶曉波,劉曉龍,張得瀧,孫明成

(1.國網遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006;2.遼寧東科電力有限公司,遼寧 沈陽 110179)

水冷壁作為吸收爐膛高溫火焰或煙氣輻射熱量的主要受體,是鍋爐的重要組成部件[1]。水冷壁的工作環境惡劣,在運行過程中極易發生故障而影響鍋爐安全穩定運行[2]。因此,水冷壁是鍋爐定期檢驗時的重點關注對象之一[3-4]。

某熱電廠4臺機組于2016年底先后發生鍋爐水冷壁泄漏事故,其中1號、2號機組鍋爐為哈爾濱鍋爐廠有限責任公司生產的HG-440/13.7-L.HM29型超高壓一次中間再熱循環流化床鍋爐。5號、6號機組鍋爐為北京鍋爐廠生產的BG-130/3.82-M4型單鍋筒自然循環煤粉爐。4臺機組的水冷壁設計材質均為20G,泄漏水冷壁取樣位置及規格如下:①1號鍋爐水冷壁割管,水冷壁后墻標高23.0 m處左數第3根,規格為Φ60×6.5 mm;②2號鍋爐水冷壁割管,水冷壁南墻標高13.5 m處后數第3根、4根,規格為Φ60×6.5 mm;③5號鍋爐水冷壁割管,水冷壁前墻標高20.0 m處南數第13根、14根,規格為Φ60×5.0 mm;④6號鍋爐水冷壁割管,水冷壁南墻標高20.0 m處前數第40根,規格為Φ60 ×5.0 mm。

本文針對水冷壁泄漏原因進行失效分析,并提出針對性的治理措施。

1 試驗方法

對“送樣”進行宏觀分析后再切割取樣,用水磨砂紙對切割試樣逐級打磨至1200號,用去離子水清洗、丙酮脫脂、干燥,采用4%的硝酸酒精溶液進行侵蝕。采用Imager.Z2m激光共聚焦顯微鏡對鍍層形貌進行組織觀察。

依據GB/T 4336—2016《碳素鋼和中低合金鋼多元素含量的測定火花放電原子發射光譜法(常規法)》,采用DV-6型定量直讀光譜儀對試樣化學成分進行分析,測3個點取平均值。所需分析樣品通過在水冷壁切取管段壓扁后打磨制成。

采用CMT5205型微機控制電子萬能試驗機進行常溫拉伸性能試驗,按照GB/T 228.1—2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》對泄漏水冷壁進行拉伸試驗,每個水冷壁分別在向火側和背火側取樣進行拉伸試驗。

2 試驗結果分析

a.1號鍋爐泄漏水冷壁宏觀形貌分析及金相檢驗

對1號鍋爐泄漏水冷壁進行割管,整體宏觀形貌如圖1(a)所示,對泄漏區域進行放大如圖1(b)所示,泄漏區域周圍水冷壁外壁可見明顯的沖刷坑,呈對稱分布,其中圖1(b)左側的沖刷坑存在明顯漏洞。采用體式顯微鏡對圖1(b)中2個沖刷坑的對稱中心區域(圖1(c)中紅色虛線圓圈內)進行觀察,可見此區域有一沿外壁周向的裂縫存在。對1號鍋爐水冷壁沖刷坑區域進行切割并對水冷壁內壁進行觀察,可見水冷壁外壁減薄區域所對應的內壁腐蝕嚴重,呈潰瘍狀腐蝕,腐蝕區內有較厚的褐色腐蝕垢,采用角向磨光機對內壁腐蝕產物進行清理,直至露出水冷壁母材的金屬光澤,如圖1(d)所示。可見水冷壁內壁存在沿內壁周向的裂紋,其對應的外壁位置正是圖1(c)所示的裂縫所在區域,可知其為沿壁厚方向的貫穿性裂紋。

(a)水冷壁割管整體宏觀形貌

(b)泄漏區域放大

(c)圖(b)虛線圈內體式顯微照片

(d) 水冷壁內壁形貌圖1 1號鍋爐泄漏水冷壁形貌

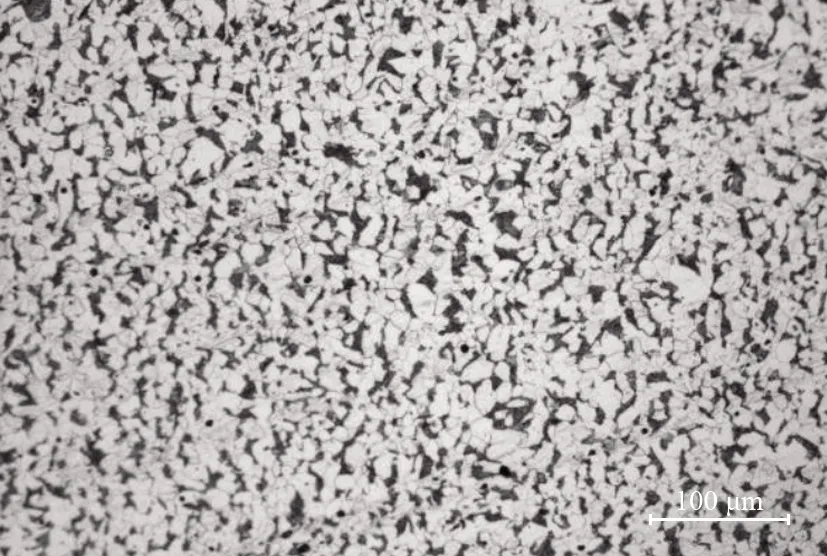

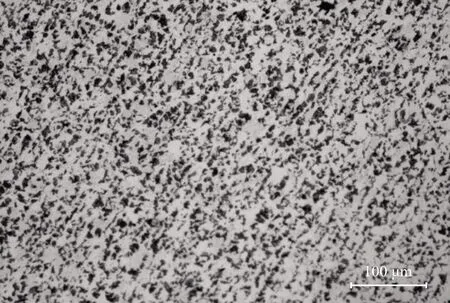

截取以上漏點位置附近區域進行金相觀察。1號鍋爐水冷壁內壁腐蝕產物區域的金相組織如圖2(a)所示,可見其微觀組織有明顯的脫碳現象,珠光體區域極少甚至近乎消失,并可見沿晶裂紋。水冷壁裂紋區域的金相組織如圖2(b)所示,可以發現裂紋兩側具有嚴重的脫碳現象,組織內部可見細微的沿晶分布的微觀裂紋。而同為向火側(環向距最薄管壁處35 mm處)的金相組織為珠光體+鐵素體,球化等級2級,金相組織正常,如圖2(c)所示。背火側金相組織為珠光體+鐵素體,球化等級2級,金相組織正常,如圖2(d)所示。

(a)水冷壁內壁腐蝕處金相組織

(b) 水冷壁裂紋處金相組織

(c) 水冷壁向火側金相組織

(d) 水冷壁背火側金相組織圖2 1號鍋爐水冷壁金相組織

b.2號鍋爐泄漏水冷壁宏觀形貌分析及金相檢驗

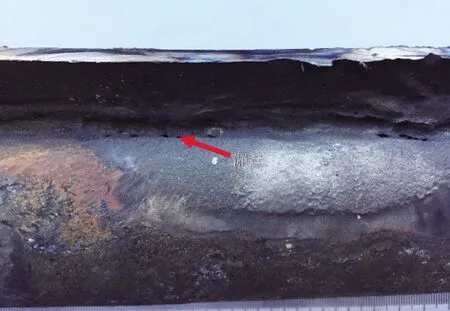

2號鍋爐水冷壁向火側外壁經過激光熔覆處理,水冷壁割管外壁宏觀形貌如圖3(a)所示,可見水冷壁外壁開裂位置附近區域被褐紅色的腐蝕產物所覆蓋,有較為明顯的沖刷痕跡。割管內壁形貌如圖3(b)所示,可見水冷壁內壁開裂區域附近腐蝕較為嚴重,腐蝕區呈亮灰色到紅褐色,質地構成較為疏松,管壁減薄嚴重。

(a)水冷壁割管外壁形貌

(b)水冷壁割管內壁形貌圖3 2號鍋爐泄漏水冷壁形貌

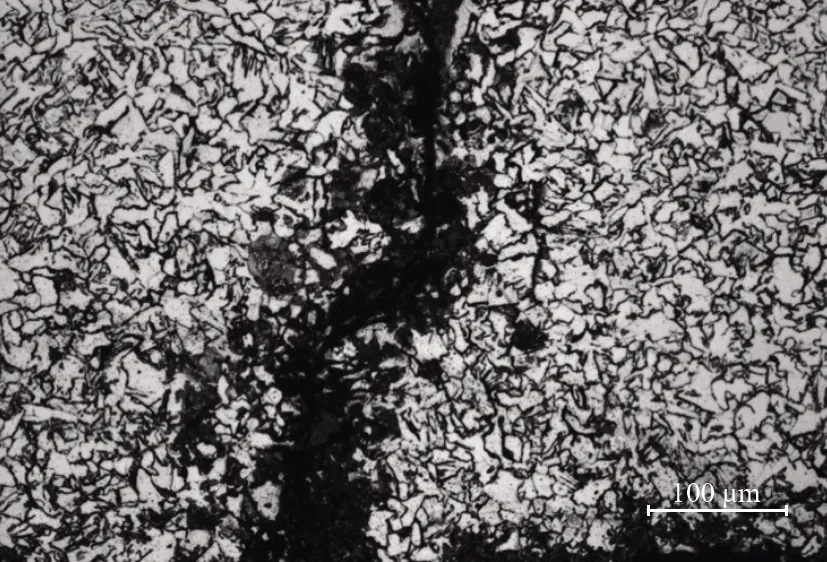

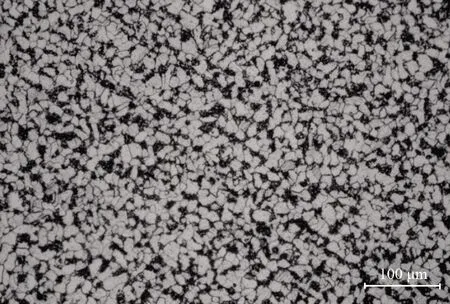

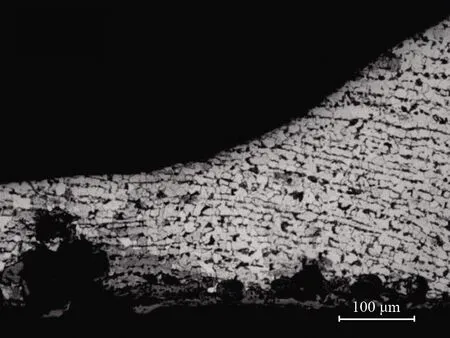

對2號鍋爐水冷壁取樣進行金相組織檢驗,經4%硝酸酒精溶液腐蝕后,水冷壁內壁近腐蝕區域金相組織如圖4(a)所示,未呈脫碳形態且無沿晶裂紋存在,組織形貌為鐵素體+珠光體,球化等級2級,金相組織正常。接近激光熔覆區的熱影響區金相組織如圖4(b)所示,組織形貌依然為鐵素體+少量的珠光體+碳化物,球化等級3級。熔合線附近區域組織形貌如圖4(c)所示,可見熔合線區域兩側材料結合良好,熔合線左上方區域為激光熔覆合金區,其組織形貌為馬氏體,熔合線右下方為過熱區,組織形貌為鐵素體+珠光體,部分區域呈現魏氏體形態。2號鍋爐水冷壁背火側金相組織如圖4(d)所示,可見其金相組織為珠光體+鐵素體,球化等級2級,金相組織正常。

(a) 水冷壁向火側內壁腐蝕物附近金相組織

(b) 水冷壁向火側熱影響區金相組織

(c)水冷壁向火側熔合線區域金相組織

(d) 水冷壁背火側金相組織圖4 2號鍋爐水冷壁金相組織

c.5號鍋爐泄漏水冷壁宏觀形貌分析及金相檢驗

5號鍋爐試樣沿向火側鰭片焊趾部位一側附近區域出現呈潰瘍狀的腐蝕凹坑,如圖5(a)所示,水冷壁外壁減薄較為嚴重,管壁厚度沿周向連續漸變。對凹坑區域進行放大觀察如圖5(b)所示,可見在外壁減薄較為嚴重處有泄漏點出現,泄漏口橫截面宏觀檢查發現泄漏口內壁邊緣棱角清晰可見,其所在管段內壁光滑,未見腐蝕麻坑。

(a)水冷壁割管宏觀形貌

(b) 水冷壁漏點區域放大圖5 5號鍋爐水冷壁外觀形貌

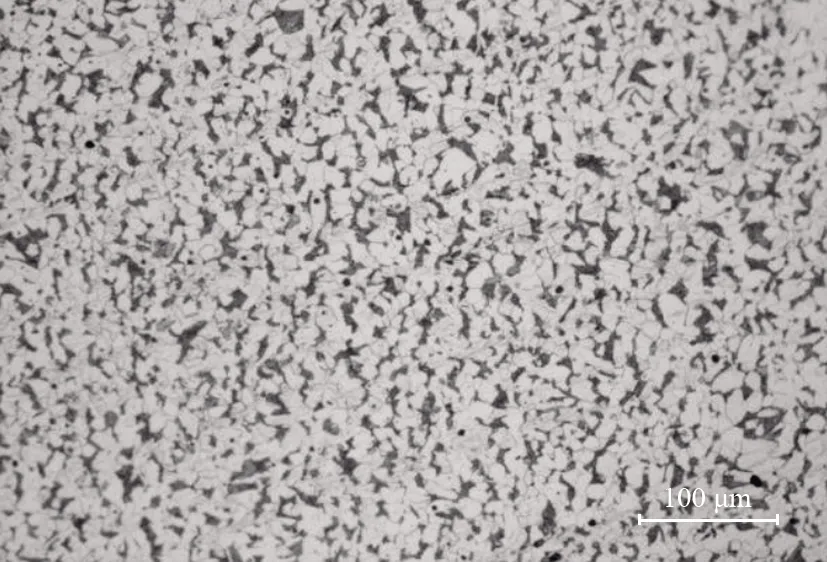

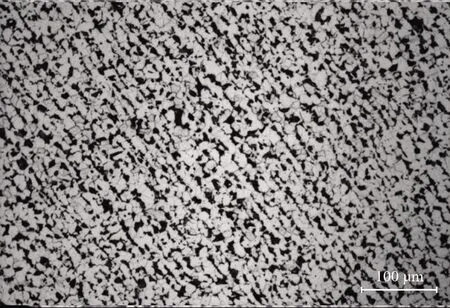

對泄漏點附近區域進行切割并對環向金相組織進行觀察,水冷壁向火側泄漏處金相組織如圖6(a)所示,組織形貌為鐵素體+珠光體,珠光體略呈帶狀分布,其片層狀結構清晰可辨,球化等級2級,金相組織正常。其向火側(環向距最薄管壁處40 mm處)金相組織同樣為珠光體+鐵素體,珠光體略呈帶狀分布,球化等級2級,金相組織正常,如圖6(b)所示。背火側金相組織如圖6(c)所示,組織形貌為珠光體+鐵素體,珠光體同樣略呈帶狀分布,球化等級2級,金相組織正常。

(a)水冷壁減薄處金相組織

(b) 水冷壁向火側金相組織

(c)水冷壁背火側金相組織圖6 5號鍋爐水冷壁金相組織

d.6號鍋爐泄漏水冷壁宏觀形貌分析及金相檢驗

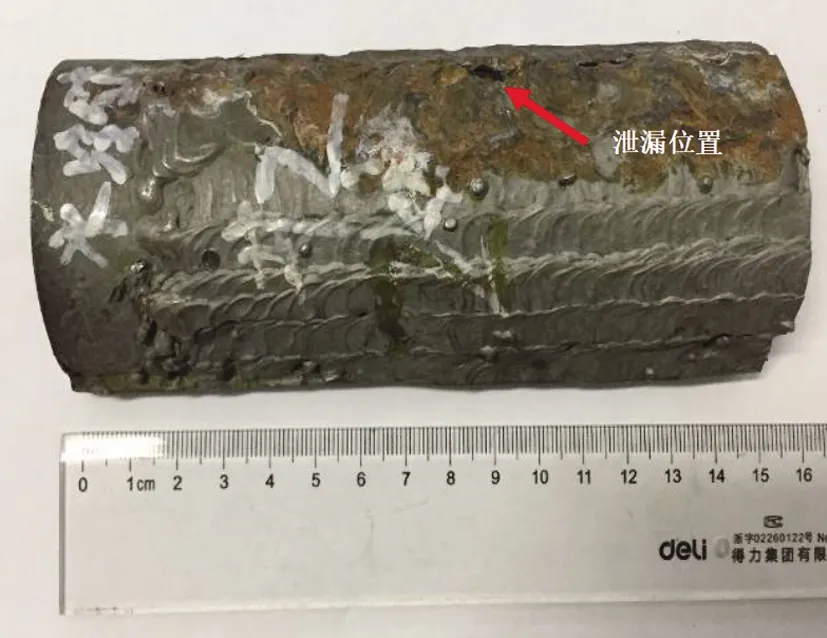

6號鍋爐割管試樣的宏觀形貌如圖7(a)所示,可以發現沿兩側向火側鰭片焊趾部位縱向均出現由外向內的溝槽,溝槽深度2~4 mm,溝槽底部金屬表面無致密氧化層覆蓋,在溝槽深度較大區域有漏點出現。泄漏口橫截面宏觀形貌如圖7(b)所示,向火側兩邊鰭片焊趾部位均可見較深的腐蝕溝槽,腐蝕溝槽附近區域未發現明顯塑性變形,所在管段內壁光滑,未見腐蝕麻坑。

(a)水冷壁割管漏點區域形貌

(b) 水冷壁橫截面形貌圖7 6號鍋爐水冷壁外觀形貌

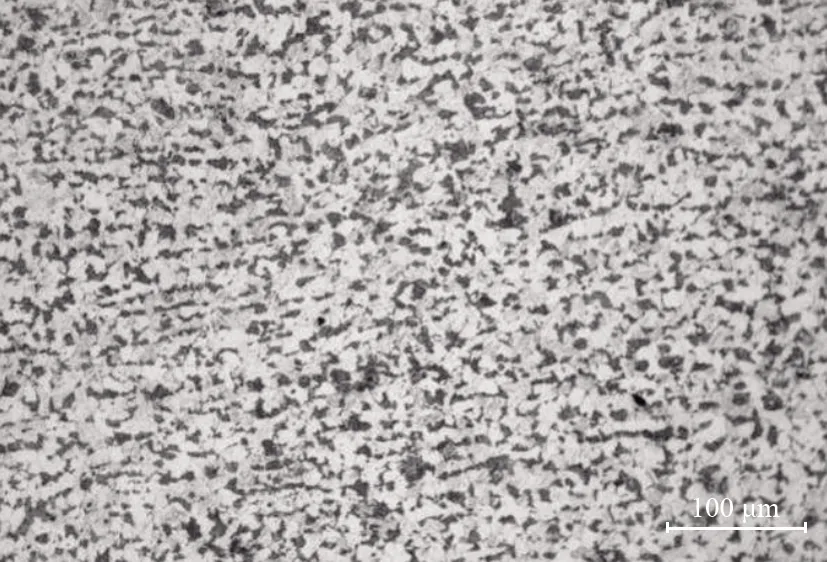

6號鍋爐水冷壁向火側減薄處金相組織如圖8(a)所示,組織形貌為鐵素體+珠光體,球化等級2級,金相組織正常。在向火側(環向距最薄管壁處50 mm處)金相組織為珠光體+鐵素體,球化等級2級,金相組織正常,如圖8(b)所示。

(a) 水冷壁減薄處金相組織

(b)水冷壁向火側金相組織圖8 6號鍋爐水冷壁金相組織

3 水冷壁化學成分及力學性能分析

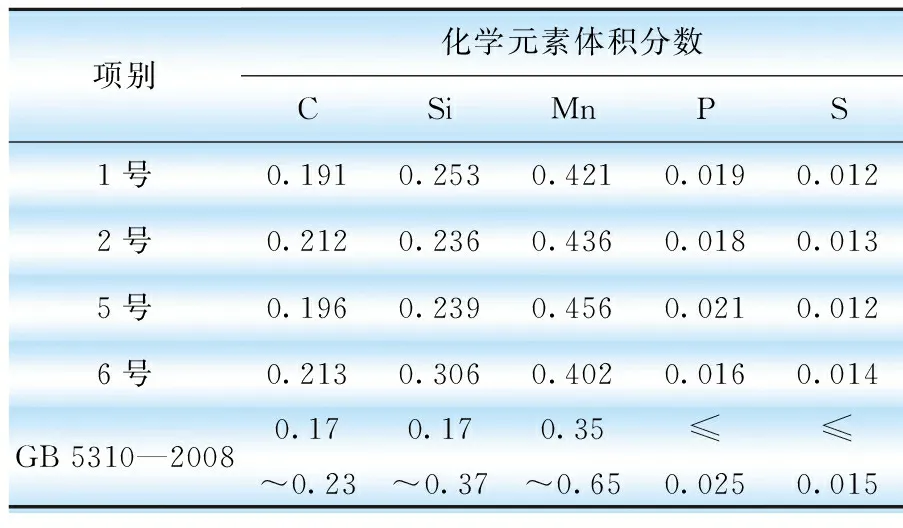

水冷壁成分分析結果如表1所示,其中樣品編號為水冷壁所在機組編號。由表1 可知,4臺機組水冷壁元素體積分數符合GB 5310—2008《高壓鍋爐用無縫鋼管》中20G的要求。

表1 水冷壁成分分析 單位:Wt %

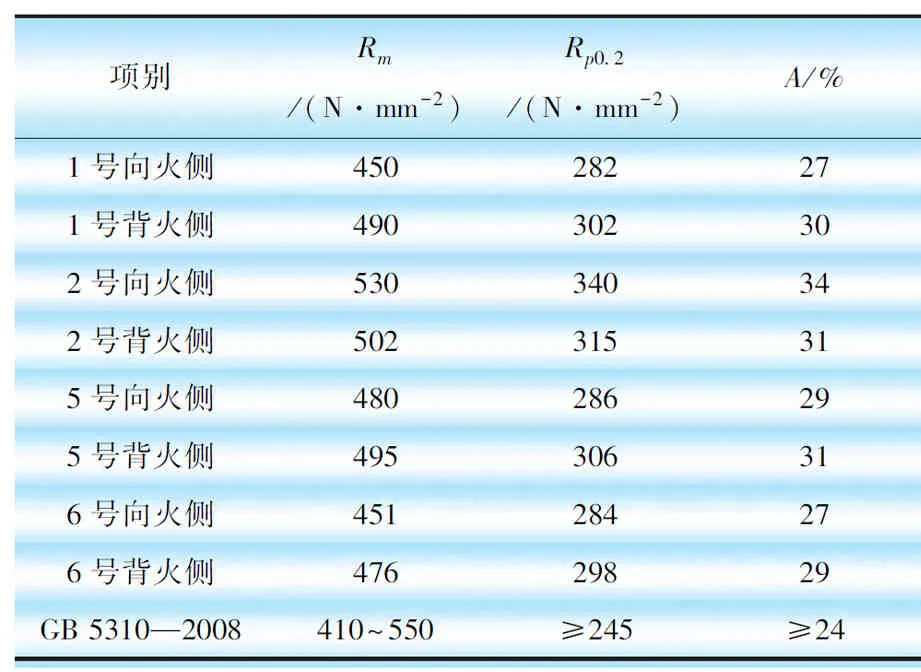

水冷壁拉伸性能試驗結果如表2所示,由表2 可知,除2號鍋爐水冷壁外,水冷壁向火側抗拉強度、屈服強度及延伸率均低于背火側,并且4臺機組水冷壁的力學性能指標均符合GB/T 5310—2008 對20G的要求。

a.1號鍋爐水冷壁分析

1號鍋爐水冷壁的化學成分及拉伸性能滿足設計材質(20G)相關標準要求,失效水冷壁泄漏處內壁腐蝕嚴重,呈潰瘍狀腐蝕,腐蝕區內有較厚的褐色腐蝕垢。金相組織分析顯示,內壁腐蝕產物附近及裂紋處的組織中存在大量沿晶裂紋且有明顯的脫碳現象。因此,導致水冷壁失效原因應為垢下氫腐蝕開裂,而外壁呈對稱分布的沖刷坑應為管內介質從泄漏裂紋處向兩側沖刷所致。

表2 水冷壁拉伸性能試驗結果

氫腐蝕屬于垢下腐蝕的一種[5],通常在水質含有雜質的情況下,發生在爐膛熱負荷較高的區域,如水冷壁向火側(尤其是焊縫位置或介質流速較慢的管內)在較致密的沉積物下形成。其垢下反應為[6]

3Fe+4H2O→Fe3O4+8[H]

垢下腐蝕產生的氫原子不能很快地被汽水介質帶走,氫原子沿晶界位錯間隙進入鋼材內部,與鋼中的滲碳體發生如下反應。

4[H]+Fe3C→3Fe+CH4

氫原子在晶界反應生成的CH4后體積急劇膨脹,產生較大的內應力,造成晶間開裂,致使金屬晶粒之間的聯系遭到破壞,強度和塑性降低。隨著氫離子滲入基體深度加大,造成材料損傷的范圍也隨之加大,最終在外力作用下發生脆性破壞,裂紋周圍鋼中含碳量隨之減少,形成脫碳。

氫腐蝕發生原因是由于水質劣化、鍋爐火焰偏燃、管內介質流速偏低等[7]。爐膛火焰偏燃會造成爐墻溫差較大,垢的形成速度和爐管熱負荷的平方成正比,爐管的熱負荷越高,沉積量越大,垢下濃縮和腐蝕越嚴重。管內介質流速緩慢使管內更容易結垢,加速腐蝕速度。氫腐蝕與爐水的水質有著密切關系,造成水質劣化的原因為機組檢修期間汽水系統腐蝕、啟動沖洗不徹底、機組啟停頻繁、凝汽器泄漏、水處理旁路門不嚴、不適當的酸洗等[8]。

b.2號鍋爐水冷壁分析

2號鍋爐水冷壁的化學成分及拉伸性能滿足設計材質(20G)相關標準要求,水冷壁開裂位置位于水冷壁向火側,該側由于激光熔覆材料的存在且熔覆材料區域呈現馬氏體狀態,在一定程度上利于提升水冷壁外壁的耐磨性[9]。熔覆材料與基體母材呈現良好的結合狀態,雖然水冷壁割管外壁有一定的沖刷痕跡,但外壁減薄并不明顯。水冷壁內壁存在較為劇烈的腐蝕,蝕坑底部母材區域未見脫碳層及沿晶微裂紋,由宏觀形貌及金相組織特征可知,泄漏的主要原因是內壁腐蝕減薄所致,內壁腐蝕具有垢下堿性腐蝕特征[10]。

造成水冷壁發生垢下腐蝕的原因[11]為爐水的水質較差,水中雜質在管壁上沉積即結垢。沉積物本身的導熱性相對較差,使位于其下面的金屬壁溫升高,使處于金屬壁面與沉積物之間的爐水出現濃縮現象,受沉積物影響,這部分爐水很難與管道內其他部分的水進行介質交換及混合。如果爐水pH值控制不好呈堿性,由于垢下介質濃縮,垢下介質呈強堿性,對基體金屬具有很強的腐蝕作用,使基體金屬不斷被腐蝕。當這種腐蝕出現后,會在金屬表面形成凹凸不平的腐蝕坑,其腐蝕產物呈疏松狀,被腐蝕位置的金屬機械性能下降。隨著腐蝕程度加深,管壁減薄,直至剩余壁厚強度不足時引發泄漏或爆管。管內介質流速對垢下腐蝕影響較大,流速越低管內越易結垢,也就越易發生垢下腐蝕。

c.5號鍋爐和6號鍋爐水冷壁分析

5號鍋爐和6號鍋爐的金相組織為正常的鐵素體+珠光體,不存在高溫和應力長期作用發生失效的可能;焊縫附近未見未焊透、氣孔、咬邊等焊接缺陷,不存在焊接質量不好導致開裂的可能;向火側鰭片焊趾部位出現由外向內的腐蝕痕跡,內壁邊緣棱角銳利且無可見蝕坑溝槽,底部金屬表面無致密氧化層覆蓋,說明水冷壁泄漏源于管外壁。通過對比水冷壁泄漏口外壁邊緣和管壁減薄部位的表面形貌,結合管壁減薄區的壁厚變化規律可知水冷壁失效是由于腐蝕所致。考慮水冷壁割管所處位置,其受腐蝕的主要原因在于SNCR噴射系統的噴槍噴射的尿素溶液[12]。尿素溶液在一定條件下具有較強的腐蝕性[13],鍋爐SNCR脫硝工藝是把尿素溶液噴入爐膛溫度800~1000 ℃的區域,在無催化劑作用下,尿素中的氨基還原煙氣中的NOx。當尿素溶液霧化效果不好形成液滴,并滴落或噴射至溫度較高的水冷壁上時,尿素溶液分解出NH3,而NH3和煙氣中的CO2在高溫下異構生成氰酸銨(NH4CNO)。氰酸銨在溶液中離解出游離的氰酸根(CNO-),CNO-具有較強的還原性[14],使鈍化型金屬不易形成鈍化膜,從而產生嚴重的活化腐蝕。

根據電化學腐蝕理論[15],在應力超過材料屈服強度的部位易發生電化學腐蝕。膜式水冷壁在制造及安裝過程中(如水冷壁管鰭片焊接)會引起一定的應力集中,并與基體形成電位差,使內應力較大部位成為腐蝕電池的陽極,引發電化學腐蝕。

4 結論

a.4臺機組鍋爐水冷壁的化學成分和拉伸性能測試結果均滿足設計材質(20G)相關標準要求。

b.1號鍋爐水冷壁泄漏原因為垢下氫腐蝕。為了控制和預防氫腐蝕的發生,建議做好以下工作:①調整鍋爐燃燒器的火焰噴射角度,盡量避免造成局部溫度過高;②穩定工況,防止汽水循環不良;③保持鍋爐運行中排污系統的正常運轉;④ 提高給水、爐水品質,將各項指標控制在標準范圍內;⑤對鍋爐定期進行清洗,除去水冷壁內壁沉積物。

d.5號鍋爐和6號鍋爐是向火側鰭片焊趾位置附近區域被尿素溶液局部腐蝕穿孔導致水冷壁泄漏。建議對以下幾個方面進行改進:①改進噴槍結構,優化尿素溶液的霧化形式,克服噴槍漏流的缺陷;②改變噴槍與水冷壁面的夾角,在保證噴槍不被燒損的條件下增加噴槍伸進爐膛的深度;③在噴孔下部水冷壁部位加裝不銹鋼護板,外部敷耐火所料,防止啟停系統時的漏流與水冷壁管直接接觸;④定期對噴槍進行霧化效果檢查,及時更換霧化效果不達標的噴槍。