Ti52鈦合金/304不銹鋼異種材料慣性摩擦焊接技術研究

李 睿,張春波,周 軍,林 躍,烏彥全,秦 豐

1.哈爾濱焊接研究院有限公司,黑龍江 哈爾濱 150028

2.黑龍江省先進摩擦焊接技術與裝備重點實驗室,黑龍江 哈爾濱 150028

0 前言

異種材料連接能夠降低材料成本,提高結構材料的靈活性,受到業界越來越多的關注[1]。尤其是鈦合金與不銹鋼的異種材料連接,能夠使復合材料結構件在性能上充分發揮優勢,同時減少工件結構復雜性,降低成本。鈦/鋼材料連接在航空航天、石油化工及醫療器械等領域具有廣闊的應用前景[2]。由于鈦和鋼在物理-化學性能方面差異很大,表現在熔點、熱膨脹系數、熱導率差異等,對焊接熱輸入的要求較為苛刻,易形成脆性的Ti-Fe金屬間化合物[3-6],傳統的高線能量熔化焊接技術易使鈦和鋼熔化形成不穩定的脆性化合物,有學者通過調控焊接工藝參數、添加中間層實現了鈦/鋼材料焊接,但焊接接頭的性能并不穩定[3,7]。

慣性摩擦焊接是固相焊接技術的一種,尤其適用于異種材料焊接,與熔焊相比能夠有效地控制不穩定脆化物的形成。然而,采用擴散焊[8]、攪拌摩擦焊[9]及爆炸焊[10]等固相焊接技術雖然能夠獲得較高的拉伸強度,但焊接產品有其復雜的幾何形狀及尺寸要求,這些工藝都有自身局限性。目前學者們主要通過添加中間層如 Ni[11]、Cu[12]層來實現良好的鈦/鋼慣性摩擦焊接,并獲得了抗腐蝕性能優異的焊接接頭,但是添加中間層只能間接地實現鈦鋼材料連接,對于嚴苛的工作環境,中間層的存在將無法滿足性能要求。Huihong Liu等[13]采用超低轉速、高摩擦壓力的工藝參數實現了TC4與SUS316L不銹鋼的慣性摩擦焊接,利用高壓力保證了接頭的連接和成形,低摩擦轉速抑制了有害金屬間化合物的形成。Muralimohan Cheepu[11]等人通過微觀表征分析了使用Ni夾層的純鈦和304不銹鋼摩擦焊接過程中界面反應的微觀結構演變,獲得金屬間化合物的分布形式對接頭性能的影響,并證實不存在Fe-Ti型脆性金屬間化合物。目前關于鈦/鋼異種材料慣性摩擦焊的研究較少,缺乏更有機理性的表征研究以及金屬間化合物存在帶來的影響規律,本文采用兩種焊接工藝參數對Ti52合金和304不銹鋼進行慣性摩擦焊接試驗,分析鈦/鋼異種慣性摩擦焊接頭組織、缺陷及金屬間化合物夾渣形貌,探究焊接接頭脆化相對接頭性能的影響規律,為工程化應用提供理論依據。

1 試驗材料和方法

試驗材料為Ti52鈦合金和304不銹鋼,其母材組織如圖1、圖2所示。Ti52母材組織為典型的雙態組織,含有呈扁平狀的初生α相組織及少部分板條狀α+β相組織,初生α相的晶粒尺寸約為20 μm。304不銹鋼奧氏體晶粒中含有大量通過軋制獲得的滑移線。

圖1 Ti52母材組織Fig.1 Structure of Ti52 base metal

圖2 304不銹鋼母材組織Fig.2 Structure of 304 stainless steel base metal

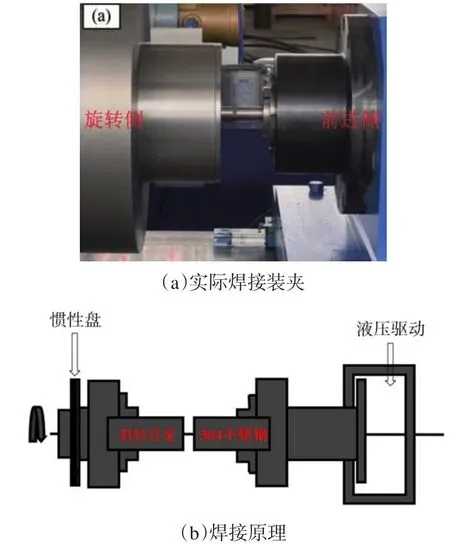

試驗設備為哈爾濱焊接研究有限公司自主研發的HWI-LFW-30T型慣性摩擦焊機,最大焊接力300 kN,最大焊接轉速3 000 r/min。焊接試件為直徑19 mm的圓棒。主要焊接參數如表1所示,通過調控焊接轉速及摩擦壓力探究其對接頭焊合情況及金屬間化合物分布的影響規律。

表1 不同試樣焊接工藝參數Table 1 Welding process parameters of different samples

焊接原理及工裝如圖3所示。通過帶動慣性盤轉動Ti52鈦合金,利用液壓驅動裝置推動不銹鋼側移動加壓實現異種材料焊接。

圖3 焊接原理及工裝Fig.3 Welding principle and tooling

焊后截取接頭部位金相試樣,取樣位置如圖4所示。對兩種焊接接頭進行組織觀察、元素分析并進行拉伸及硬度測試。對金相試樣進行研磨、拋光、腐蝕后,采用OM、SEM及顯微硬度儀分析接頭組織,采用電子拉伸試驗機對整體接頭進行常溫拉伸試驗。

圖4 金相試樣及取樣位置Fig.4 Metallographic sample and sampling location

2 試驗結果及分析

2.1 焊接接頭形貌及缺陷表征

焊接接頭宏觀形貌如圖5所示,兩種工藝參數下接頭的宏觀形貌特征變化不大。將鈦/鋼慣性摩擦焊接接頭劃分為五個區域,分別為兩側熱機影響區、兩側熱影響區及焊縫區(圖5a中的A、B、C、D、E五個區域)。觀察F區和G區可知,1號試樣的熱輸入大,其接頭界面結合情況并不好,F區能夠明顯看到較厚的金屬間化合物層,同時伴隨著缺陷;2號試樣的摩擦壓力大,結合界面并不清晰,但不存在明顯的缺陷。

圖5 試樣接頭宏觀形貌Fig.5 Sample joint macromorphology

采用高倍微觀表征A、B、C、D、E五個區域的組織形成特征。Ti52鈦合金側的熱影響區(A區)及熱機影響區(B區)的微區組織特征如圖6所示。相較于母材,熱影響區受到熱循環作用,α+β相開始增加,初生α相組織趨于等軸變得不再扁平,而熱機影響區由于受到強烈的熱力耦合作用,其中初生α相及α+β相組織在熱力耦合作用下變得模糊不清,但能夠發現有動態再結晶的趨勢。

圖6 Ti52側微區組織特征Fig.6 Microstructural characteristics of Ti52 side

304不銹鋼側的熱影響區(D區)及熱機影響區(E區)的微區組織特征如圖7所示。相較于母材組織,熱影響區受到了熱循環作用及少部分剪切力作用,奧氏體發生變形,滑移線消失,熱機影響區在嚴重的熱力耦合作用下發生晶粒細化,還伴隨有再結晶的細晶組織。

圖7 304不銹鋼側微區組織特征Fig.7 Microstructural characteristics of 304 stainless steel side

焊縫區(C區)微觀組織形貌如圖8所示,鈦/鋼兩側都發生了不同程度的動態再結晶,焊縫結合界面并不能確認是否為金屬間化合物脆化相。

圖8 焊縫區微觀組織形貌Fig.8 Microstructure of weld zone

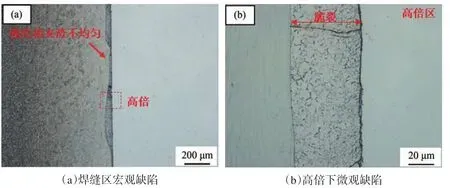

對F區缺陷進行微觀表征如圖9所示。1號試樣的焊接界面金屬熱輸入大,導致夾渣層并不均勻,高倍組織觀察下金屬夾渣層發生脆裂,從而判斷焊縫界面屬于金屬間化合物脆化相。

圖9 焊縫缺陷表征Fig.9 Characterization of weld defects

2.2 焊接接頭界面微區元素分布

為了定性分析焊縫微區元素分布情況,對1號試樣F區及2號試樣G區進行EDS表征,如圖10所示。1號試樣的金屬夾渣層能夠明顯看到Ti元素與Fe元素形成一個平衡的濃度梯度,主要形成Ti/FeTi脆性相,同時含有少量的Cr元素的平衡臺階,主要形成少量的Ti5Fe17Cr5脆性相,結合F區金屬間化合物的脆裂,說明熱輸入過大時,界面易形成較厚的Ti/FeTi脆性相,厚度約為5 μm,不利于鈦/鋼材料的固相焊接。2號試樣G區能夠發現Cr元素在焊接界面處形成富集態,主要形成Ti5Fe17Cr5脆性相,由于2號試件焊接接頭界面整體成形良好,金屬間化合物層的厚度約為2 μm,兩種不同的焊接工藝參數獲得了完全不同的金屬間化合物,厚度也不相同。高熱輸入、低摩擦壓力的工藝參數獲得的焊接界面結合較弱,高壓力、低熱輸入的工藝參數則較易形成均勻穩定的金屬間化合物層,有利于鈦/鋼異種材料的焊接。

圖10 焊接接頭EDS元素分布特征Fig.10 EDS element distribution characteristics of welded joints

2.3 力學性能分析

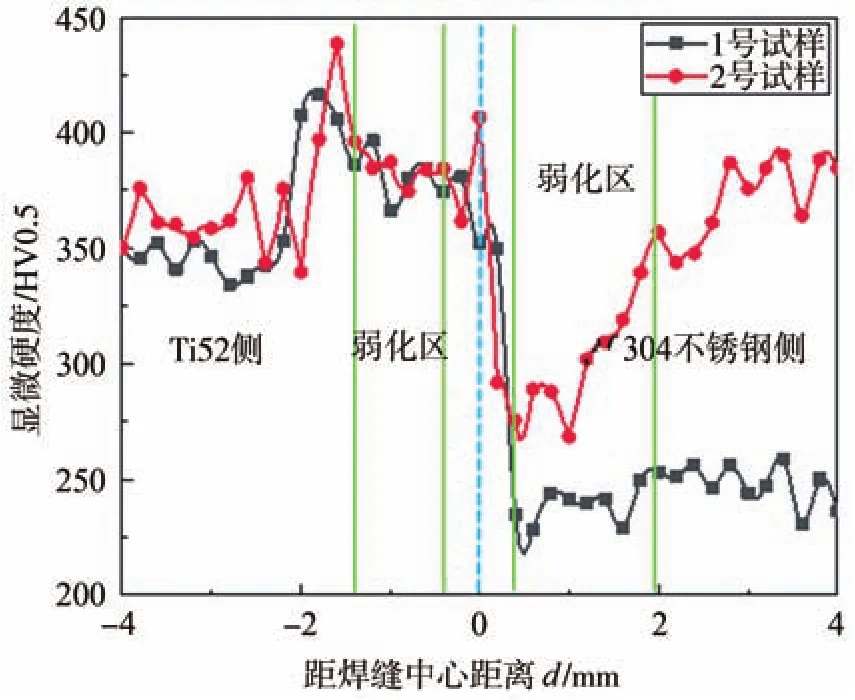

2.3.1 顯微硬度

對1號、2號試件沿垂直焊縫方向進行顯微硬度測試,測試點間距0.2 mm,焊縫接頭區域顯微硬度值如圖11所示。2號試件在不銹鋼側顯微硬度值最高達到約400 HV0.5,驗證了再結晶的發生,遠離304界面焊縫存在弱化區,顯微硬度達到最低值約220 HV0.5,這個區域主要受到熱循環作用,奧氏體明顯增大粗化。鈦合金側界面顯微硬度為400HV0.5,說明也發生了動態再結晶,遠離Ti52界面焊縫位置同樣存在弱化區,該區域的弱化是由于未發生動態再結晶,通過觀察顯微組織發現是形成了混合不清晰的亞穩定相,遠離Ti52側焊接界面試件的顯微硬度存在峰值硬度,約450 HV0.5,此處為熱機影響區,主要是組織伴隨剪切應力受到破碎和細化,導致位錯密度增加,最終使得顯微硬度顯著提高。通過對比1號和2號試件發現,1號試件焊接熱輸入大、壓力小,不銹鋼側受到反復熱循環作用,因此顯微硬度弱化區較寬,近焊縫兩側顯微硬度差異較大;2號試件焊接熱輸入小、壓力較大,不銹鋼側受到熱循環作用,界面兩側顯微硬度差異較小,有利于焊接界面的結合。

圖11 焊接接頭顯微硬度Fig.11 Microhardness of welded joint

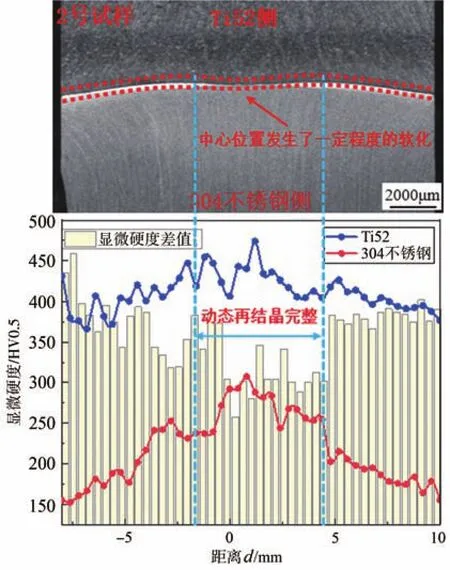

為更加深入地了解近界面處鈦鋼兩側顯微硬度的差異,探究接頭整體界面結合的分布規律,結合界面良好的2號試件宏觀體式表征,分析兩側顯微硬度差異性。2號試件近界面縱向顯微硬度如圖12所示,測試點間距0.4 mm。由圖12可知,304不銹鋼側中心區發生一定的軟化,近界面兩側顯微硬度值變化趨勢相同,焊縫中心區域顯微硬度值較高,說明動態再結晶完整,而兩側顯微硬度不斷降低,304不銹鋼側最低為150 HV0.5,這是由于焊接界面邊緣焊接線速度大、熱輸入高,因此組織受到熱循環影響嚴重,發生嚴重軟化,因此顯微硬度較低,而Ti52側邊緣區域雖然也受到熱循環影響,但由于其抗高溫性能強,顯微硬度并沒有發生明顯降低,從而導致近界面鈦合金/不銹鋼兩側顯微硬度在邊緣處差異較大,近界面物理性能差異大,焊接過程中容易產生較大的殘余應力,不利于焊接界面結合,而焊縫中心處顯微硬度差異較小,近界面物理性能差異小,有利于界面結合。

圖12 近界面焊接接頭兩側顯微硬度Fig.12 Microhardness on both sides of near interface welded joint

2.3.2 拉伸性能

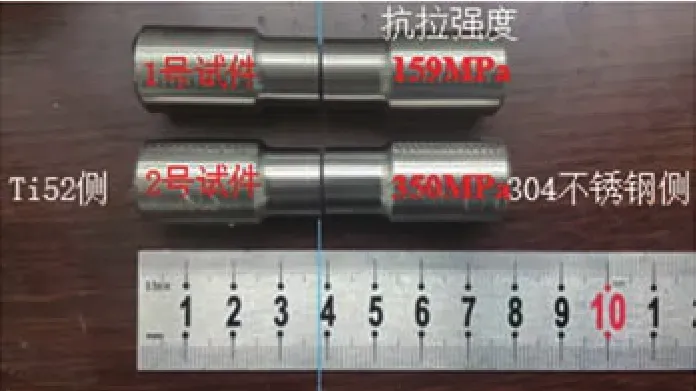

對1號、2號試樣進行力學拉伸性能測試,接頭斷裂情況如圖13所示,焊接接頭均斷裂于焊縫中間位置。1號試樣拉伸強度為159 MPa,2號試樣拉伸強度為350 MPa。可見高轉速、低壓力不能使焊接界面達到良好結合。根據前文元素分布定性分析及顯微硬度分布,低轉速、高壓力能夠獲得較為均勻的金屬間化合物層,減少近界面物理性能差異,有利于鈦鋼材料的連接。

圖13 拉伸斷裂試樣Fig.13 Tensile fracture specimen

2.3.3 斷口分析

2號試樣的宏觀斷面及微區特征如圖14所示,斷面整體分為焊合區、磨損區和未磨損區三個區域,通過SEM圖像可以看到,焊合區(對應顯微硬度中心區域)一部分粘連有淺顯的韌窩和細晶形貌,說明焊合情況良好。而遠離中心區域宏觀下可見因磨損導致的劃痕、凹坑以及塑性變形等形貌,微觀下發現該區域斷口呈現碾壓特征,明顯看到脆化形貌,原始的斷口形貌遭到完全破壞,無法觀察到有效的斷口信息,焊接結合情況較差。靠近斷口邊緣位置仍保留部分完好斷口,微觀下呈部分脆性斷裂特征。

圖14 拉伸試樣斷口表征Fig.14 Fracture characterization of tensile specimens

3 結論

(1)在慣性摩擦焊接熱力耦合作用下,Ti52鈦合金/304不銹鋼焊接接頭宏觀主要分為焊縫區、兩側熱影響區、兩側熱機影響區,其中焊縫區兩側組織均發生了不同程度的動態再結晶過程,熱機影響主要受到剪切力作用組織發生流線變形。采用高熱輸入、低摩擦力的焊接參數,焊接界面產生有裂紋的脆性金屬間化物夾渣缺陷。

(2)高熱輸入、低摩擦壓力下,焊接界面主要形成了5 μm厚的不均勻脆性相Ti/FeTi,導致接頭拉升性能較低,抗拉強度為159 MPa,界面產生脆性裂紋,降低接頭性能,不利于鈦鋼結合;低熱輸入、高焊接壓力下,焊接界面中心部位形成2 μm厚均勻分布的富Cr金屬間化合物Ti5Fe17Cr5,抗拉強度為350 MPa,通過斷口表征,焊縫中心區域達到有效結合,斷面存在細晶界面和淺顯的韌窩,越靠近焊接邊緣脆性斷裂情況越嚴重。

(3)焊縫中心區域主要受到摩擦壓力作用,兩側界面顯微硬度差異較小,有利于界面結合。受到焊接熱循環作用越嚴重的區域,其兩側顯微硬度差異越大,越容易形成不利于界面結合的脆性相。