平紋機織與2.5D機織復合材料平板彈道沖擊特性對比

馮振宇,遲琪琳,崔懷天,解江,*,牟浩蕾

1. 中國民航大學 安全科學與工程學院,天津 300300

2. 中國民航大學 民航航空器適航審定技術重點實驗室,天津 300300

隨著材料科學的進一步發展,復合材料風扇機匣的應用已成為商用大涵道比發動機冷端部件的發展趨勢。2.5D機織/樹脂傳遞模塑(Resin Transfer Moulding,RTM)成型、預浸料鋪層/熱壓罐成型等工藝已先后應用到全復合材料機匣的制造中。GE、普惠和賽峰等公司均在新一代發動機上采用全復合材料機匣結構。其中GEnx發動機采用二維三軸編織復合材料機匣,LEAP-X發動機采用2.5D機織/RTM成型全復合材料機匣,PW1100G發動機采用預浸料鋪層/熱壓罐成型全復合材料機匣。國產商用發動機正在緊密跟蹤國外的復合材料機匣技術,爭取早日實現自主可控。

航空發動機在取得民航管理部門的適航證前,必須通過考核其包容能力的試驗。機匣包容過程是非常復雜的瞬態動力學問題,涉及結構在沖擊下的大變形、材料失效及復雜接觸等問題。在發動機研制過程中,為降低最終真實機匣包容驗證試驗失敗的風險,通常先進行彈道沖擊試驗,從材料動態響應和高速沖擊損傷等方面研究材料的抗沖擊特性,初步了解機匣材料包容性能,為機匣的設計和材料選取提供參考依據。

近年來,研究人員對各種類型的復合材料進行了大量的沖擊試驗,旨在探究不同材料的彈道沖擊特性,對彈道極限等指標進行評估,唯象分析材料的損傷形貌和失效機制,判斷復合材料的適用性。Roberts等使用鈦合金彈體對層合工藝成型的玻璃纖維層合復合材料半圓環開展了沖擊試驗,識別出分層損傷可增加材料的彈道極限速度,但大面積的分層損傷導致材料的結構完整性很差。Arizona州立大學Mobasher團隊和Binienda團隊分別對芳綸纖維層合復合材料和碳纖維層合復合材料機匣結構進行了彈道沖擊試驗與仿真分析,結果表明復合材料機匣的比吸能高于金屬材料機匣,證明復合材料的彈道吸能效率高于金屬材料,并且認為可采用平板彈道沖擊試驗評估機匣用復合材料的包容潛力。Sun和Hallett使用仿真與試驗相結合的方法研究了鋁層厚度對GLARE層板彈道沖擊性能的影響,結果表明鋁板層厚度對GLARE層板的彈道沖擊性能有明顯影響,相比于純鋁板,GLARE層板的重量比吸能更好,將鋁層厚度從0.5 mm減至0.3 mm 時GLARE層板的重量比吸能得到提高。Ferrante等研究了碳纖維玄武巖纖維混雜夾層材料和純碳纖維層合材料的彈道沖擊性能,結果表明玄武巖碳纖維混雜鋪層可提高復合材料的彈道極限。陳戰輝等對芳綸纖維和碳纖維混雜鋪層層合板進行彈道沖擊試驗,得出混雜界面分層范圍明顯大于非混雜界面,在碳纖維層板表面鋪芳綸層可有效減少碳纖維層的損傷面積。鄭錫濤等研究了碳纖維和芳綸纖維三維正交機織復合材料板的彈道沖擊性能,試驗結果表明芳綸纖維板彈道性能優于碳纖維板。Wagner等研究了玻璃纖維層合材料、碳纖維層合材料和碳纖維三維編織材料的彈道沖擊性能,發現玻璃纖維材料彈道沖擊性能優于碳纖維材料,三維編織材料的損傷容限大于層合材料。胡年明等研究了碳纖維復合材料層合板在高速沖擊下的損傷特性,得到不同彈體形狀、不同材料板的破壞模式和最大吸能。王緒財等開展了彈道沖擊條件下芳綸織物層合復合材料靶板動態響應的實驗研究,分析了撞擊速度及靶板厚度對靶板破壞模式和吸能的影響,認為靶板拉伸破壞失效比例越大,靶板的吸能總量越大。鄧君用空氣炮對3238A/EW250F玻璃纖維復合材料層合板進行打靶試驗,發現靶板正面主要發生剪切失效,背面主要發生纖維拉伸斷裂失效且失效面積遠大于正面。浙江大學高速旋轉機械實驗室使用空氣炮對碳纖維層合復合材料開展了平板沖擊試驗,并在高速旋轉試驗臺上進行了復合材料機匣的模擬包容試驗,結果表明機匣的破壞主要包括撞擊、楔入、整體變形、分層損傷、纖維拔出和纖維斷裂等多種方式。李明對平面機織層合材料和2.5D 機織復合材料低速沖擊后的剩余強度進行研究,發現2.5D機織復合材料較傳統層合材料抗低速沖擊能力更好。Ren等對三維機織復合材料在橫向沖擊作用下的動態力學響應和損傷過程進行了實驗和數值模擬研究,發現三維編織材料損傷主要是基體碎裂和纖維拉伸斷裂失效。宋曼麗對三維機織復合材料機匣包容性進行了圓柱打靶試驗,使用高速攝像記錄了靶板的彈道沖擊過程,從彈道極限、損傷機制等層面評估了三維機織復合材料機匣包容性。由以上分析可知在復合材料彈道沖擊問題領域,國內外研究團隊分別就不同種類纖維層合材料、三維編織材料及不同彈體形狀等多個方面進行了研究,但針對復合材料層合板和2.5D機織材料板彈道沖擊性能的橫向對比研究較少。而碳纖維層合復合材料和碳纖維2.5D機織材料均已應用在新一代航空發動機全復合材料機匣上,兩種材料彈道沖擊載荷下的失效模式和吸能機制有明顯區別,有必要開展相應的研究。

本文針對碳纖維平紋機織復合材料平板和碳纖維2.5D機織復合材料平板進行彈道沖擊特性的對比分析,考察其彈道動態響應、損傷及失效模式,并采用超聲C掃描和CT掃描進一步分析其沖擊損傷機制,希望可為航空發動機復合材料機匣設計和材料選取提供參考。

1 彈道沖擊平板試驗件及試驗描述

1.1 彈道沖擊靶板

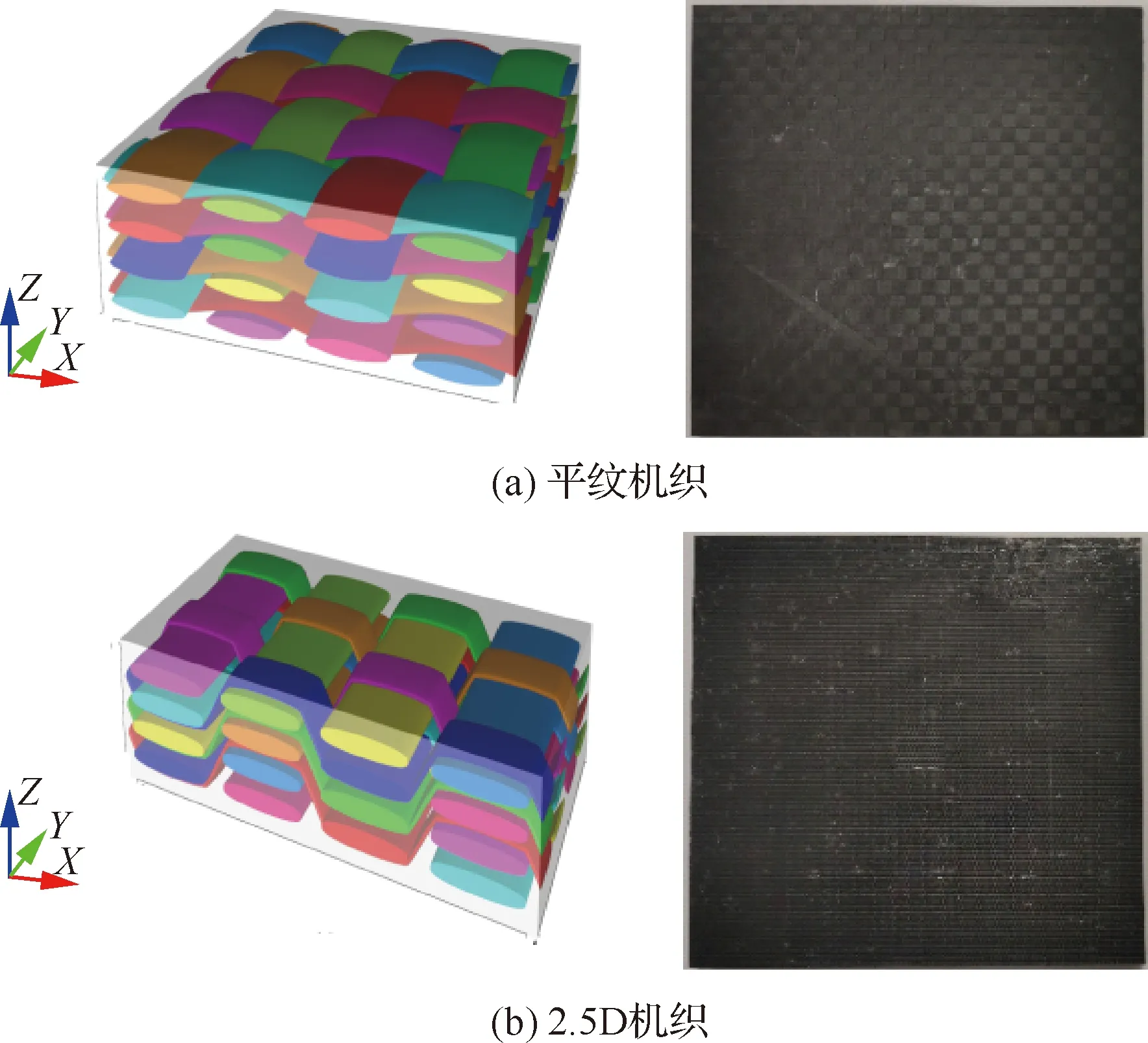

采用T700-S12K碳纖維和EPMOLD110樹脂制成兩種不同的彈道沖擊試驗件:碳纖維平紋機織復合材料平板和碳纖維2.5D機織復合材料平板,如圖1所示。試驗件由蕪湖鉆石飛機制造廠加工,選用RTM成型工藝,注膠壓力為0.2 MPa,常溫固化時長為2 h。試驗件為方形,尺寸為250 mm×250 mm,厚度為5 mm。

圖1 彈道沖擊試驗件Fig.1 Ballistic impact specimens

1.2 彈道沖擊試驗

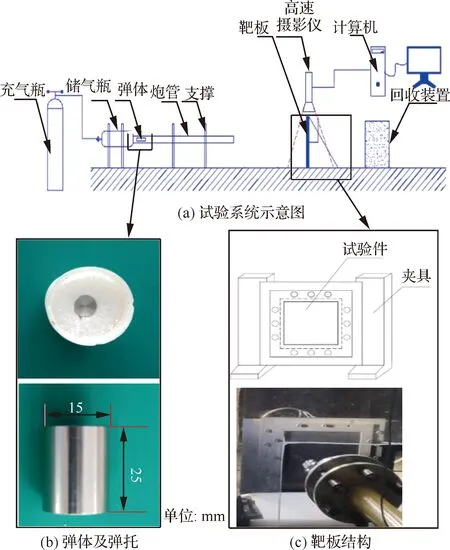

為評估碳纖維平紋機織復合材料平板和碳纖維2.5D機織復合材料平板的抗沖擊能力,分析其破壞模式及吸能情況,采用空氣炮試驗系統進行彈道沖擊試驗。空氣炮試驗系統如圖2所示,主要由外物發射系統、試驗件固持與防護系統、高速攝影系統和應變響應測量系統組成,見圖2(a)。試驗過程中,靶板上方放置一臺HX-3E高速攝影儀用于記錄彈體速度和彈道沖擊過程,拍攝頻率為30 000幀/s。

圖2 空氣炮試驗系統Fig.2 Gas gun test system

靶板采用四周固支的方式夾持,夾具由底座和壓板組成,用螺栓壓緊壓板從而固定試驗件,夾持后的試驗件有效沖擊尺寸為210 mm×210 mm,并確保試驗件的中心位置能對準炮口,如圖2(c)所示。彈體采用TC4鈦合金,形狀為圓柱體,直徑為15 mm,高度為25 mm。彈體采用直徑為50 mm的尼龍彈托,內部依靠圓形泡沫墊固定,如圖2(b)所示。

對碳纖維平紋機織復合材料平板和碳纖維2.5D機織復合材料平板進行100~300 m/s的沖擊速度范圍沖擊試驗,試驗中沖擊速度選擇主要是考慮發動機葉片失效后的飛出速度,并取得反彈與擊穿等多種結果,用以測試復合材料靶板的抗沖擊能力。

2 彈道沖擊性能評估指標

2.1 彈道極限速度

彈道極限速度是指某一種彈體對靶板形成穿透概率為50%的入射速度,用表示。根據彈體擊穿靶板后的剩余速度和彈體入射速度(≥),可計算彈道極限速度:

(1)

2.2 總吸能量

總吸能量()是指在整個沖擊過程中彈體耗散的動能總量:

(2)

式中:為彈體質量。

2.3 單位面密度吸能量

單位面密度吸能量(BPI)是吸能總量與靶板面密度的比值:

BPI=AD

(3)

式中:AD為靶板面密度。

碳纖維2.5D機織復合材料平板AD為7.6 kg/m,碳纖維平紋機織復合材料平板AD為6.8 kg/m。

2.4 單位厚度吸能量

單位厚度吸能量()是吸能總量與靶板厚度比值:

=

(4)

式中:為靶板厚度。

碳纖維平紋機織復合材料平板和碳纖維2.5D 機織復合材料平板的厚度均為5 mm。

3 試驗結果與彈道沖擊性能分析

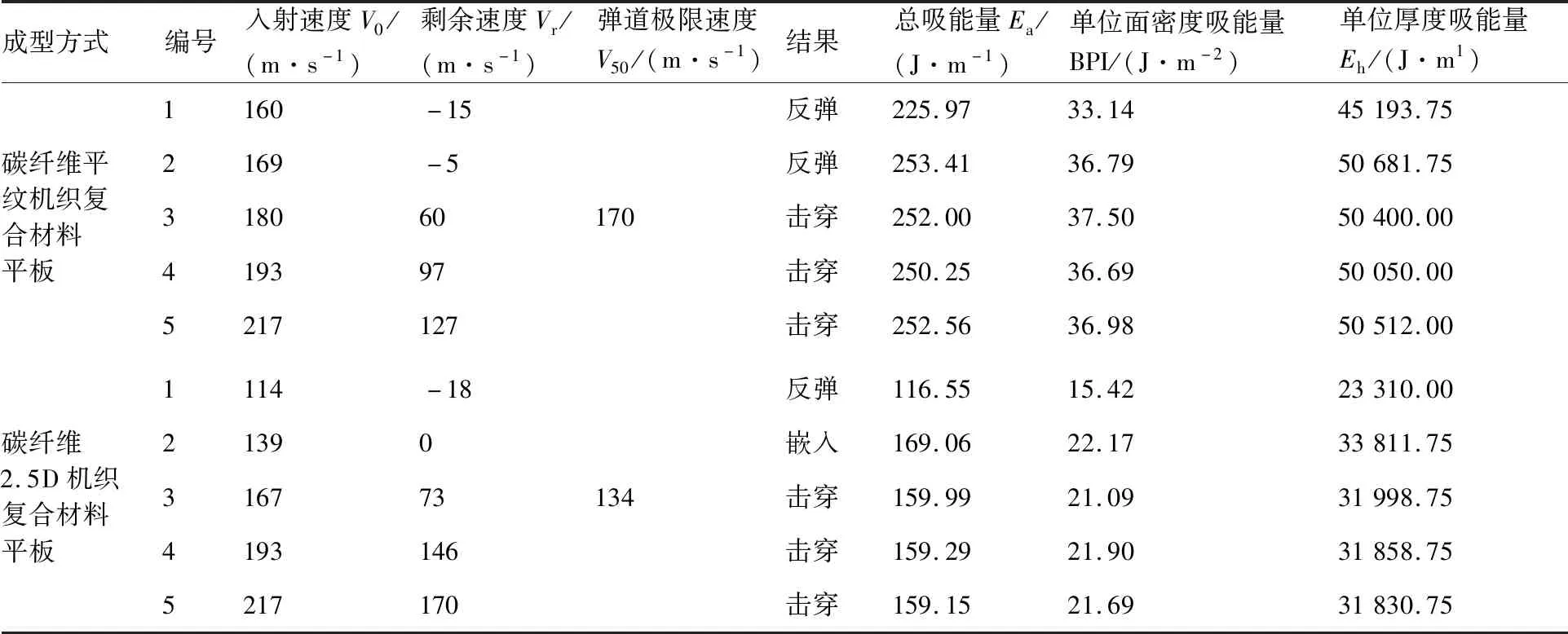

對碳纖維平紋機織復合材料平板和碳纖維2.5D機織復合材料平板分別進行5次不同沖擊速度的試驗,根據試驗結果計算彈道極限速度、總吸能量、單位面密度吸能量和單位厚度吸能量,彈道沖擊試驗結果如表1所示。

表1 彈道沖擊試驗結果Table 1 Ballistic impact test results

3.1 彈道極限速度

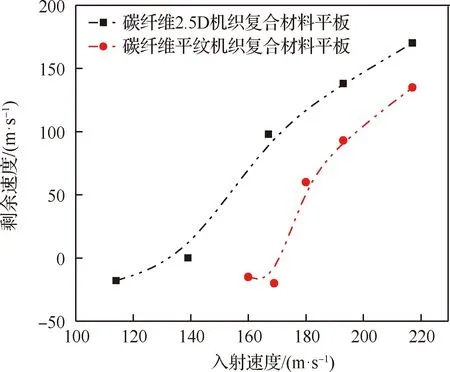

使用高速攝像記錄沖擊過程,通過截取彈體飛行路徑測算彈體剩余速度和入射速度,記錄試驗結果并采用二次B樣條曲線公式進行處理,得到兩種復合材料平板的入射速度-剩余速度曲線,如圖3所示。根據圖3中曲線可確定碳纖維平紋機織復合材料平板和碳纖維2.5D機織復合材料平板的彈道極限速度分別為171 m/s和132 m/s。由式(1)計算得到碳纖維平紋機織復合材料平板和碳纖維2.5D機織復合材料平板的彈道極限速度分別為170 m/s和134 m/s,與圖3中試驗結果基本吻合。碳纖維平紋機織復合材料平板的彈道極限速度高于碳纖維2.5D機織復合材料平板的彈道極限速度,可看出碳纖維平紋機織復合材料平板的包容潛力更大。

圖3 入射速度-剩余速度曲線Fig.3 Incident velocity-residual velocity curves

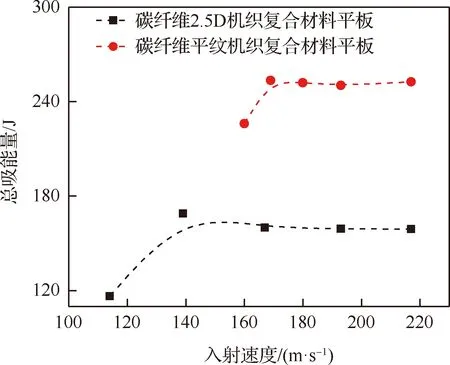

3.2 總吸能量

由式(2)計算得到碳纖維平紋機織復合材料平板和碳纖維2.5D機織復合材料平板的總吸能量,擬合得到總吸能量-入射速度曲線,如圖4所示。在未達到彈道極限速度時,靶板總吸能量隨入射速度增大而增加;超過彈道極限速度后,靶板總吸能量基本不變,且隨入射速度增大而略有下降。同時,碳纖維平紋機織復合材料平板總吸能量明顯高于碳纖維2.5D機織復合材料平板。根據總吸能量可直觀看出兩種復合材料平板的彈道沖擊性能存在明顯差異,平紋機織復合材料平板的吸能能力明顯更強。

圖4 總吸能量-入射速度曲線Fig.4 Total energy absorption-incident velocity curves

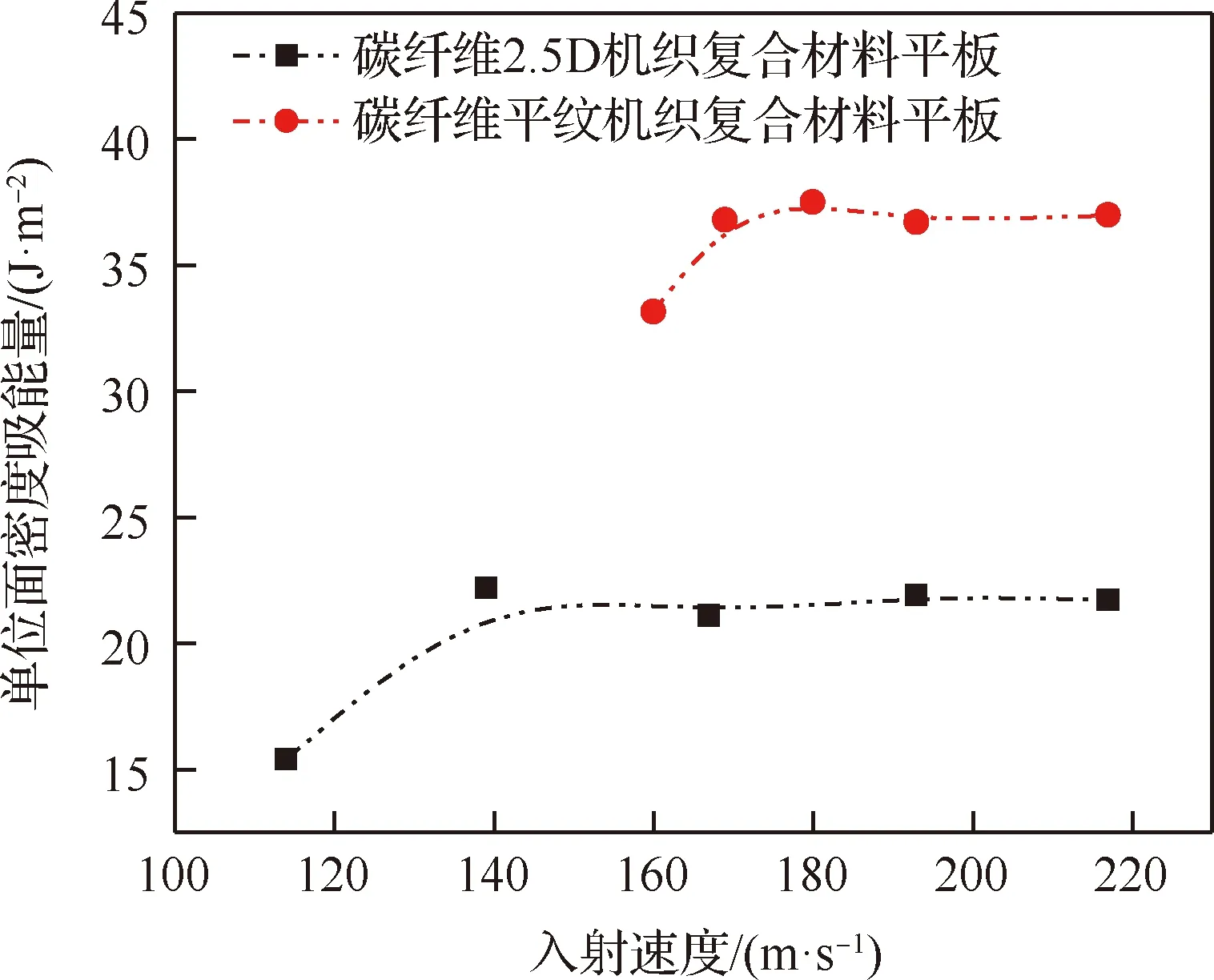

3.3 單位面密度吸能量

由式(3)計算得到碳纖維平紋機織復合材料平板和碳纖維2.5D機織復合材料平板的單位面密度吸能量,擬合得到單位面密度吸能量-入射速度曲線如圖5所示。在彈體速度未達到彈道極限時,靶板單位面密度吸能量隨速度升高而增加;彈體速度超過彈道極限后,靶板單位面密度吸能量基本不變,且隨速度增加略有下降。兩種復合材料平板的面密度差別不大,但單位面密度吸能量差異很大,碳纖維平紋機織復合材料平板的單位面密度吸能量BPI明顯碳纖維高于2.5D機織復合材料平板。

圖5 單位面密度吸能量-入射速度曲線Fig.5 Energy absorption per surface density-incident velocity curves

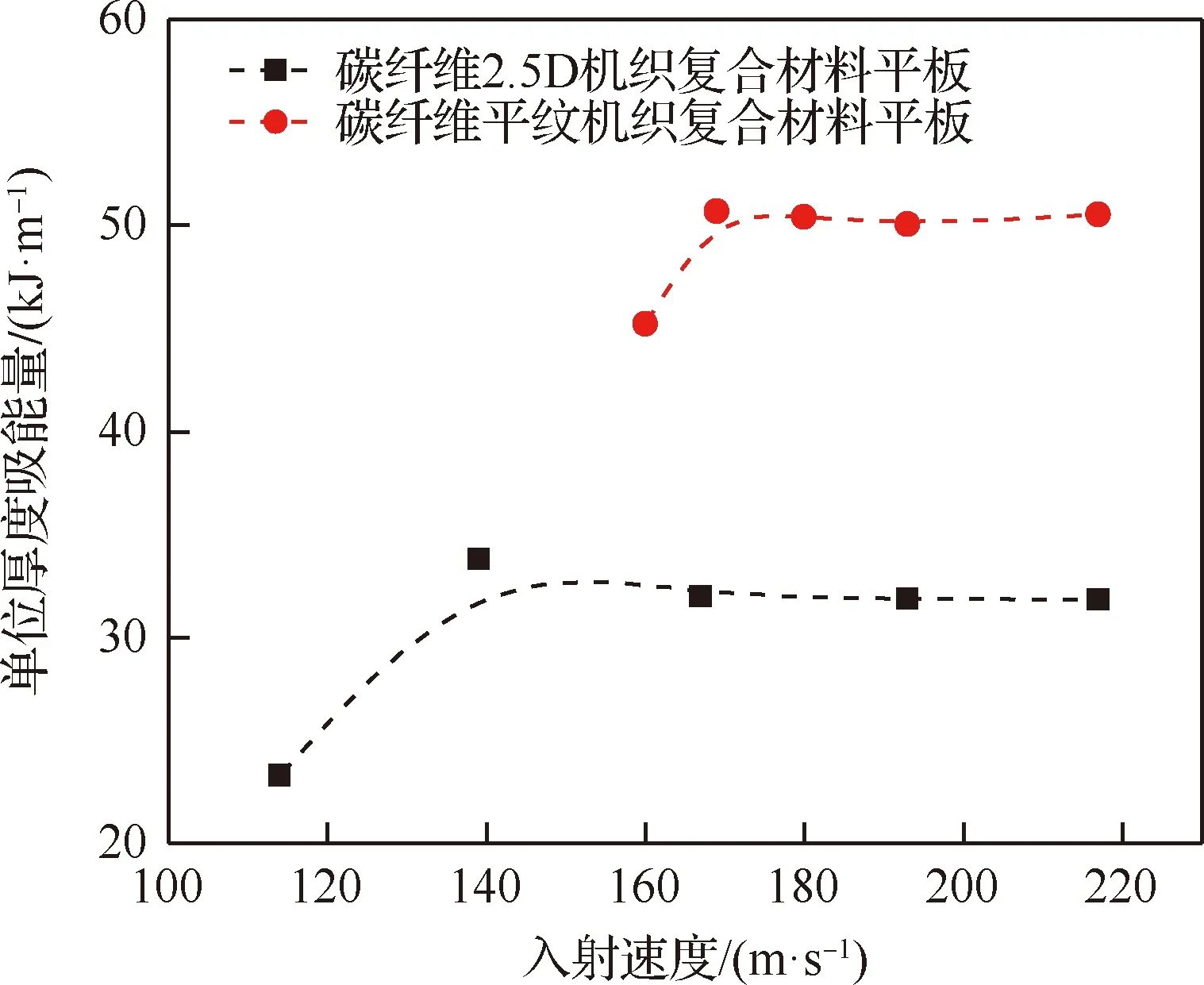

3.4 靶板單位厚度吸能量

由式(4)計算得到碳纖維平紋機織復合材料平板和碳纖維2.5D機織復合材料平板的單位厚度吸能量,擬合得到靶板單位厚度吸能量-入射速度曲線如圖6所示。在彈體速度未達到彈道極限時,靶板的單位厚度吸能能量速度升高而增加;彈體速度超過彈道極限后,靶板單位厚度吸能量基本不變,且隨速度增加略有下降。同時,碳纖維平紋機織復合材料平板單位厚度吸能量高于碳纖維2.5D 機織材料。兩種復合材料平板厚度一致,均為5 mm,但其單位厚度吸能量差異顯著,其吸能機制顯著不同,將結合平板損傷情況進一步探究其吸能機制。

圖6 單位厚度吸能量-入射速度曲線Fig.6 Energy absorption per unit thickness-incident velocity curves

4 損傷分析

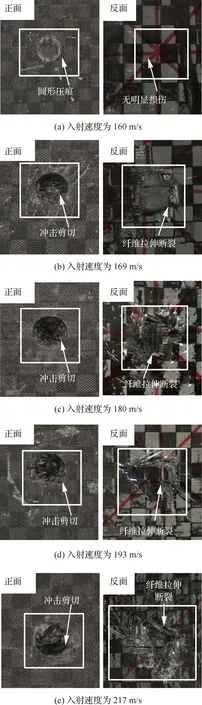

4.1 碳纖維平紋機織復合材料平板

圖7給出了碳纖維平紋機織復合材料平板不同入射速度下的典型損傷情況,可見隨沖擊速度增大,靶板的損傷破壞區域面積也進一步增大。160 m/s沖擊速度下,靶板正面出現彈體壓痕,主要失效模式為基體碎裂,但背面并未發現明顯損傷;169 m/s沖擊速度基本接近材料的彈道極限,靶板正面出現明顯的沖擊剪切失效,背面也發生纖維拉伸斷裂失效,但彈體并未穿透靶板;217 m/s 沖擊速度下,靶板正面發生嚴重的剪切失效,背面有明顯的纖維拉伸失效并伴隨明顯的分層失效。

圖7 不同入射速度下碳纖維平紋機織復合材料平板的典型損傷Fig.7 Typical damages of carbon fiber plain woven fabric composite plate at different incident velocities

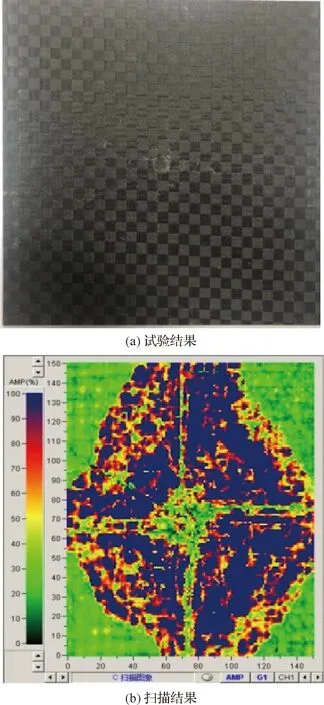

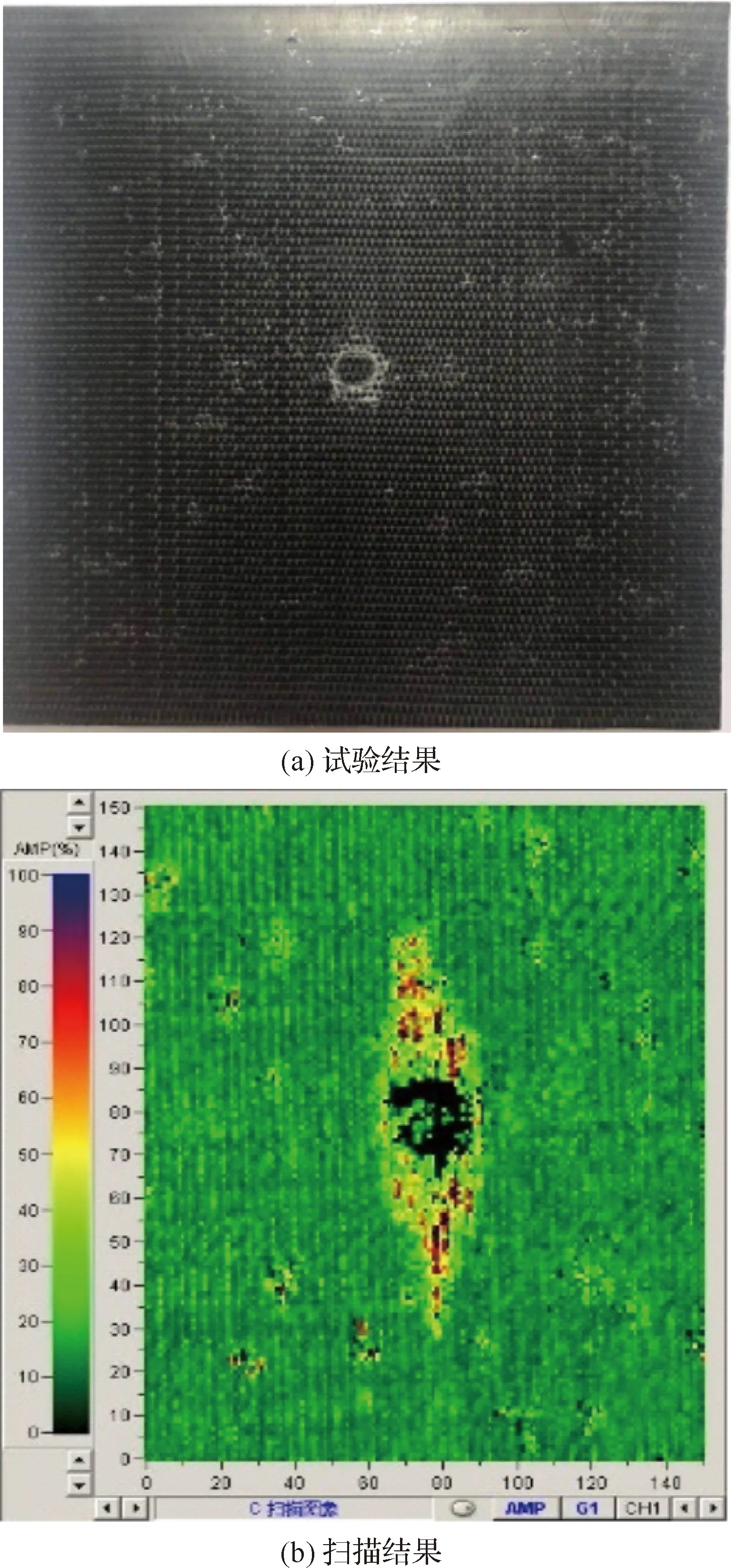

對160 m/s沖擊速度下靶板試驗件進行了超聲C掃描,結果如圖8所示。靶板表面損傷并不明顯,但內部損傷嚴重,出現大面積的分層損傷。

圖8 160 m/s沖擊下碳纖維平紋機織復合材料平板試驗件超聲C掃描結果Fig.8 Ultrasonic C-scan results of carbon fiber plain woven fabric composite plate specimen under impact of 160 m/s

原因是應力波在纖維中的傳播速度大于在基體中的傳播速度,在纖維和基體的界面處易產生裂紋,裂紋會沿纖維方向擴展,平紋機織材料在經向、緯向均存在纖維阻礙應力波的擴散,使層合板的面內損傷并不明顯;碳纖維平紋機織復合材料平板層間性能較差,導致裂紋沿層間迅速擴張造成分層損傷,因此碳纖維平紋機織復合材料平板的失效模式主要是分層失效。碳纖維平紋機織的吸能機制是高速沖擊造成靶板層間大面積分層,導致靶板的彎曲變形程度明顯增大,進而吸收更多能量。同時大范圍的分層破壞也是造成靶板單位面密度吸能量BPI和單位厚度吸能量增大的主要因素。

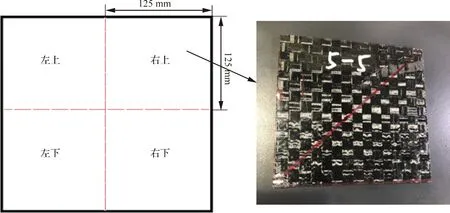

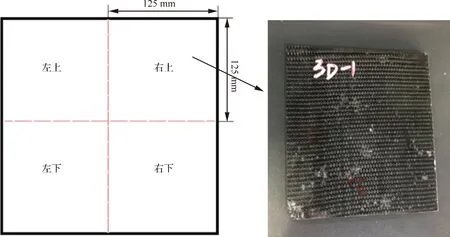

選用169 m/s沖擊速度下靶板試驗件,以彈孔為中心,使用高速機械切割技術將靶板試驗件分成4部分,如圖9所示。選擇彈孔周圍比較平整的試件進行CT掃描,如圖10所示。相比于超聲C掃描,CT掃描能更加直觀地看出靶板的分層失效情況,可看出分層主要是沿纖維方向擴展,碳纖維平紋機織復合材料平板是經緯紗90°交叉編織而成,因此損傷區域的最終形狀接近菱形。

圖9 碳纖維平紋機織復合材料平板CT掃描區域及試驗件Fig.9 CT scan area and specimen of carbon fiber plain woven fabric composite plate

圖10 169 m/s沖擊下碳纖維平紋機織復合材料平板試驗件CT掃描結果Fig.10 CT scan results of carbon fiber plain woven fabric composite plate specimen under impact of 169 m/s

綜上所述,碳纖維平紋機織復合材料平板彈道沖擊損傷以分層損傷為主,除此之外還包括沖擊剪切損傷、纖維拉伸斷裂、基體碎裂等損傷。碳纖維平紋機織復合材料平板極易發生分層失效,且靶板表面可能沒有明顯損傷。大面積的分層損傷導致靶板受沖擊后結構完整性不好,成為限制其應用的主要因素。

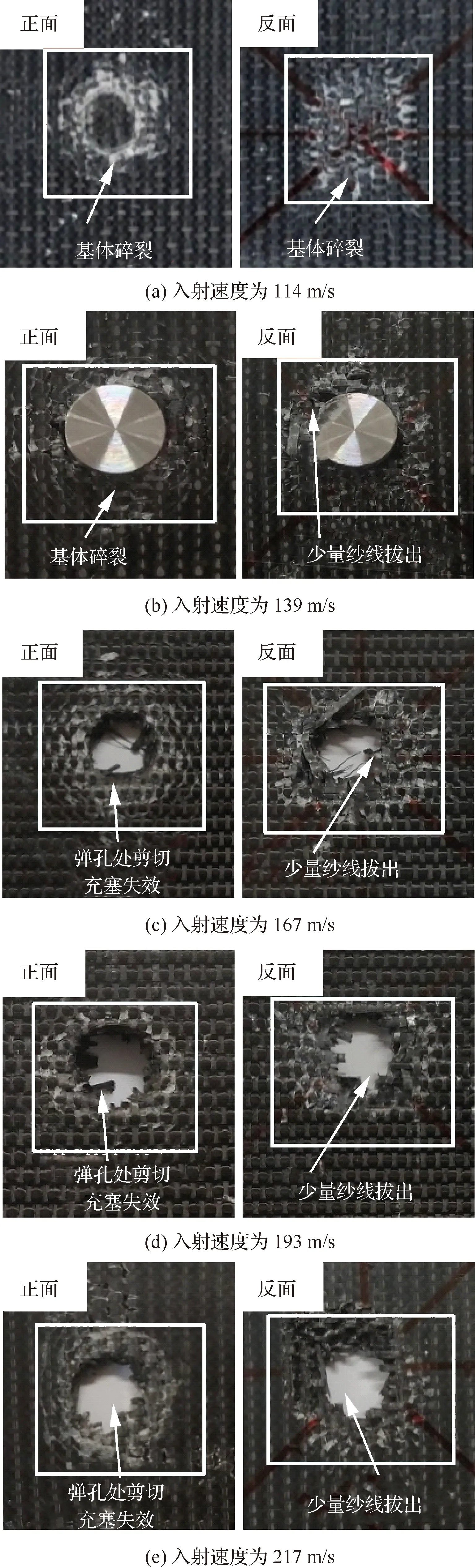

4.2 碳纖維2.5D機織復合材料平板

碳纖維2.5D機織復合材料平板在高速沖擊載荷下的失效模式與碳纖維平紋機織復合材料平板相比有明顯不同。圖11給出了不同入射速度下的碳纖維2.5D機織復合材料平板的典型損傷情況。可見隨入射速度提高,靶板的損傷區域面積并沒有明顯增加,只是失效模式發生變化。在未達到彈道極限時,靶板正面產生明顯壓痕,損傷以基體壓縮碎裂為主,靶板背面也產生基體裂紋,這是由于碳纖維2.5D機織復合材料平板層間存在捆綁紗,應力波得以順利傳到靶板背部,使靶板背部相同區域出現裂紋;彈體速度超過彈道極限速度后,靶板損傷以剪切沖塞損傷為主,彈著點部位會有塞塊飛出,形成破孔,同時也存在少量的纖維拉伸破壞。

圖11 不同入射速度下碳纖維2.5D機織復合材料平板的典型損傷Fig.11 Typical damages of carbon fiber 2.5D woven plate at different incident velocities

對114 m/s沖擊速度下靶板試驗件進行超聲C掃描,所得結果如圖12所示。可看出靶板內部損傷并不明顯,沒有發生大面積分層損傷。在未達到彈道極限速度時,靶板的損傷并不明顯,碳纖維2.5D機織復合材料平板在遭受沖擊載荷后不容易發生分層損傷。碳纖維2.5D機織復合材料平板層間存在捆綁紗捆綁,導致材料的分層難度明顯增加,層間性能顯著提高。碳纖維2.5D機織復合材料平板遭受沖擊載荷后不易發生分層損傷,損傷區域面積小。碳纖維2.5D機織復合材料平板由于分層難度增加,靶板的彎曲變形受到限制,只有少量紗線發生拉伸斷裂。因此碳纖維2.5D機織復合材料平板的吸能量明顯減少,彈道極限速度低于同厚度的碳纖維平紋機織復合材料平板。同時,靶板損傷區域面積的減小直接導致靶板單位面密度吸能量BPI和單位厚度吸能量明顯減小。

圖12 114 m/s沖擊下碳纖維2.5D機織復合材料平板試驗件超聲C掃描結果Fig.12 Ultrasonic C-scan results of carbon fiber 2.5D woven fabric composite plate specimen under impact of 114 m/s

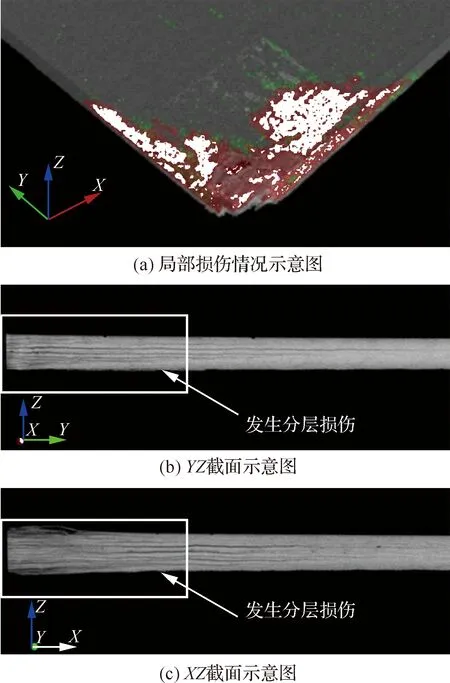

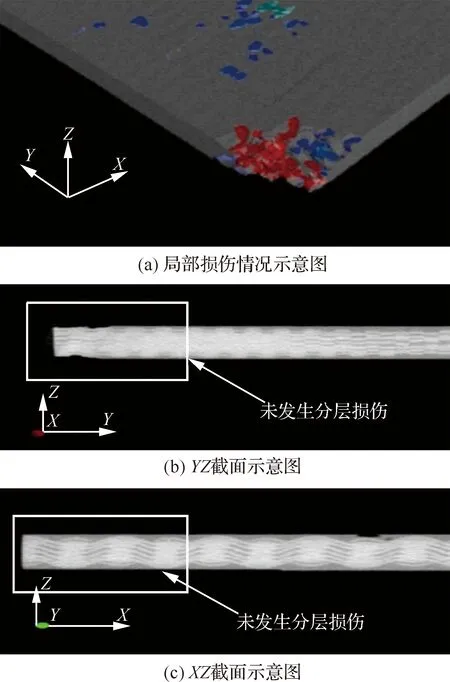

對217 m/s沖擊速度下靶板試驗件進行CT掃描,如圖13所示,掃描結果如圖14所示。可見碳纖維2.5D機織復合材料平板幾乎不發生分層損傷,除彈孔周圍存在少量纖維拉伸破壞外,碳纖維2.5D機織復合材料平板的分層損傷并不明顯。剪切沖塞是碳纖維2.5D機織復合材料平板彈道沖擊下的主要失效模式,可看出碳纖維2.5D機織復合材料平板沖擊載荷下的損傷只發生在彈孔周邊,損傷區域很小,靶板的結構完整性很好。

圖13 碳纖維2.5D機織復合材料平板CT掃描區域及試驗件Fig.13 CT scan area and specimen of carbon fiber 2.5D woven fabric composite plate

圖14 217 m/s沖擊下碳纖維2.5D機織復合材料平板試驗件CT掃描結果Fig.14 CT scan results of carbon fiber 2.5D woven fabric composite plate specimen under impact of 217 m/s

綜上所述,碳纖維2.5D機織復合材料平板的彈道沖擊損傷以剪切充塞為主,包括少量的基體碎裂、纖維拉伸斷裂等損傷,剪切充塞失效為碳纖維2.5D機織復合材料平板的主要吸能方式。碳纖維2.5D機織復合材料平板具有優異的層間性能,不易發生分層,靶板的彎曲變形較小且只有少量的紗線發生拉伸斷裂失效,使靶板吸能量較少,彈道極限速度低于同厚度的碳纖維平紋機織復合材料平板。碳纖維2.5D機織復合材料平板在沖擊載荷下的損傷只發生在彈孔周邊,在未發生穿透的情況下,碳纖維2.5D機織復合材料平板/機匣結構完整性好,在風扇機匣包容性設計和應用上更有優勢。

5 結 論

1) 彈道沖擊試驗結果表明,碳纖維平紋機織復合材料平板的彈道極限速度、吸能總量、單位面密度吸能量和單位厚度吸能量等指標均大于同厚度的碳纖維2.5D機織復合材料平板,證明碳纖維平紋機織復合材料平板具有更好的吸能量和抗侵徹能力。

2) 碳纖維平紋機織復合材料平板彈道沖擊損傷失效模式主要包括分層損傷、纖維拉伸斷裂和纖維拔出等,分層損傷可增加靶板的彎曲變形,彎曲變形導致大量的紗線發生拉伸斷裂,有利于提高靶板的彈道極限速度和吸能總量,但分層失效使靶板的結構完整性較差,限制了層合材料的應用。

3) 剪切沖塞是碳纖維2.5D機織復合材料平板彈道沖擊下的主要失效模式,伴隨少量的纖維拉伸斷裂和纖維拔出等。層間捆綁紗改善了材料的層間性能和面外剛度,靶板彎曲變形受限,纖維拉伸失效只發生在彈孔周邊,使碳纖維2.5D機織復合材料平板彈道極限速度小于碳纖維平紋機織復合材料平板。碳纖維2.5D機織復合材料平板沖擊載荷下的損傷只發生在彈孔周邊,結構完整性更好,更有應用前景。