對硫酸廠尾氣實現超低排放的探討

肖保正

(揚州金圓化工設備有限公司,江蘇揚州225002)

隨著環保要求日益提高,國內工業領域的各個行業積極遵循、推進超低排放政策。目前,硫酸工業污染物排放執行GB 26132—2010《硫酸工業污染物排放標準》。該標準關于氣體污染物的檢測項目有SO2、硫酸霧和顆粒物,其中硫酸工業尾氣排放口的監控項目有SO2和硫酸霧,顆粒物的監控部位為破碎、干燥及排渣等工序的排放口。

1 硫酸行業污染物排放現狀分析

1.1 SO2

硫酸是SO3與水反應生成的,制酸所需的SO3來自SO2氣體的氧化。排放尾氣中的SO2主要是未完全反應的SO2,故提高轉化工序SO2的氧化率是實現硫酸尾氣SO2達標排放的首要措施。SO2轉化率與轉化器進口、轉化器末段出口氣體中SO2濃度的對應關系見表1。

由表1可見:當轉化器進口的氣體中φ(SO2)為11.5%,轉化率為99.80%時,其對應的轉化器末段出口氣體中的ρ(SO2)<800 mg/m3,而當轉化率為99.20%時,維持同樣的轉化器進口SO2濃度其對應的轉化器末段出口氣體中的ρ(SO2)高達3 171.2 mg/m3,同轉化率為99.80%時相比,轉化器末段出口氣體中的SO2濃度增加到近4倍。這說明硫酸廠維持高轉化率對實現尾氣超低排放的優勢明顯。以產能100 kt/a的硫酸廠計算,當轉化率由99.80%下降至99.20%時,將會多排放SO249.5 kg/h,如果維持相同的尾氣排放口SO2濃度,所需的尾氣處理吸收劑的消耗勢必相應增加。

表1 SO2轉化率與轉化器進口、轉化器末段出口氣體中SO2濃度的對應關系 ρ: mg/m3

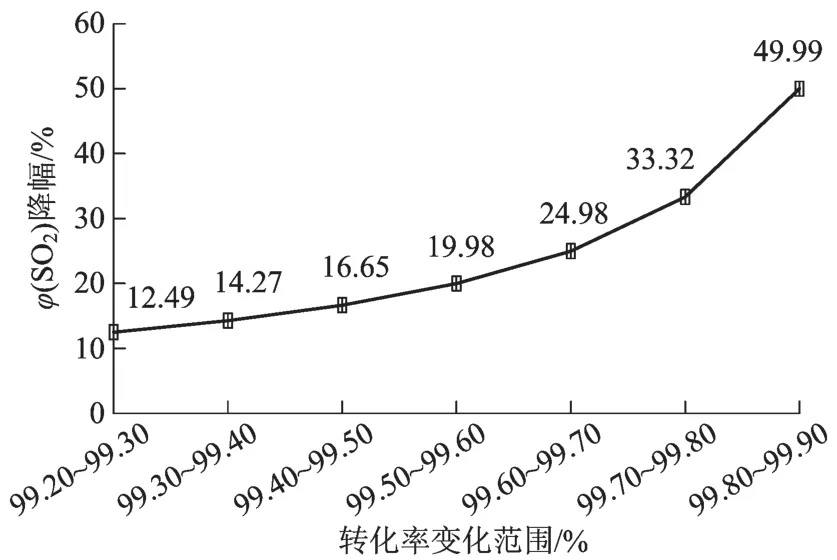

以表1的數據為依據,分析當轉化率每提高0.1個百分點時,對應的轉化器末段出口氣體中SO2濃度降幅的變化,結果見圖1。

圖1 轉化率與轉化器末段出口氣體中SO2濃度降幅的關系

由圖1可見,當轉化率超過99.70%時,隨著轉化率的升高,轉化器末段出口氣體中SO2濃度降幅顯著增高,提高SO2轉化率對超低排放有利。

提高轉化率的途徑主要有:

1)優化系統設計,為硫酸裝置獲得長周期的高轉化率提供先決條件:①優化轉化器的布氣設計,使待轉化的SO2氣體盡可能地沿催化劑床層的截面實現均勻分布;②優化轉化器各段轉化率的分配;③優化裝置凈化系統的設計,改善爐氣的凈化效果,為保持催化劑活性提供條件。

2)選用高活性和高穩定性的催化劑,使裝置能達到的轉化率盡可能地接近對應的平衡轉化率,并保持催化劑的活性不衰退或微衰退。

3)優化操作并有規劃地定期更換催化劑,保證轉化率不因催化劑原因出現下降。

目前的硫鐵礦制酸裝置,當進轉化器的氣體中φ(SO2)為8.5%時,對應的轉化率一般在99.7%以上,其對應的轉化器末段出口氣體中ρ(SO2)≤835 mg/m3。高氧硫比的制酸系統,如富氧冶煉、硫黃制酸等,轉化率可維持在99.8%以上,當轉化器進口氣體中φ(SO2)為10%時,對應的轉化器末段出口氣體中的ρ(SO2)≤672 mg/m3。超低排放一般要求尾氣排放口的尾氣中ρ(SO2)≤100 mg/m3,甚至有的要求排放口的尾氣中ρ(SO2)≤50 mg/m3。因此,不增設尾氣吸收設備回收SO2,僅通過提高轉化率的單一手段難以穩定、長期地實現SO2的超低排放。

1.2 硫酸霧

二吸塔出口氣體中的硫酸霧的來源主要有[1]:①SO3吸收過程未被吸收的SO3與水汽結合形成硫酸霧;②以w(H2SO4)98%的硫酸為吸收劑吸收SO3生產硫酸的過程中,當SO3氣體向上通過吸收塔時,會對向下噴淋的硫酸產生裹挾夾帶,氣體夾帶的霧、沫成為硫酸霧的來源之一;③干燥塔內硫酸蒸氣的凝聚;④干燥塔的干燥效果偏差時,殘余的水分會與轉化后的SO3氣體在低溫下結合成硫酸霧;⑤凈化工序未除掉的殘余硫酸霧。

文獻[2]認為,尾氣中的硫酸霧(ρ)在70 mg/m3以下時,吸收塔的煙囪看不見白煙(白煙的主要成分是硫酸霧),當硫酸霧為70~140 mg/m3時,白煙隱約可見。在相當長的時間內,國內硫酸廠并不檢測吸收塔出口氣體中的硫酸霧含量,僅通過肉眼觀察的方法來確定SO3的吸收效果。

目前,國內的環保政策趨于完善、嚴格,所有的硫酸生產企業都實現了尾氣排放的在線監測,脫除硫酸霧使其實現超低排放還有諸多工作要做。

2 SO2的脫除

如前所述,硫酸工業排放尾氣中ρ(SO2)一般在835 mg/m3以下,不經過尾氣硫回收裝置處理幾乎無法實現尾氣中SO2的超低排放。目前,硫酸廠尾氣吸收多以鈉堿或過氧化氫作為SO2的吸收劑,還有部分硫酸廠采用氨法、鈣法或離子液等工藝方法脫硫。

2.1 吸收劑的選取

硫酸廠常見的脫硫工藝優缺點見表2。

表2 脫硫工藝的優缺點

2.2 吸收設備的選取

不同SO2吸收設備的優缺點見表3。

表3 不同SO2吸收設備的優缺點

2.3 吸收工藝流程的選取

2.3.1 鈉堿法

鈉堿法工藝適宜采用兩級吸收,第一級吸收塔吸收液成分中Na2SO3的含量宜稍低,Na2SO3和NaHSO3的總含量應適當升高,以減少鹽溶液的排放量并避開溶液的結晶區。

第二級吸收設備的吸收液宜控制較低的Na2SO3和NaHSO3總含量以及較高的Na2SO3含量,以提高吸收效率。Na2SO3是吸收SO2的活性成分,提高Na2SO3的含量可以提高SO2的吸收率。降低Na2SO3和NaHSO3總含量可降低溶液液面上的SO2分壓,故亦可提高SO2的吸收率。鈉堿法尾氣回收的流程建議采用動力波洗滌器+空心塔兩級吸收工藝。第一級設備用動力波洗滌器目的是利用氣液兩相的接觸,使硫酸霧微粒增大進而利于被除霧設備去除。

2.3.2 雙氧水法工藝

雙氧水法工藝利用雙氧水氧化SO2生成硫酸,副產的稀硫酸可用作干吸工序的工藝水,可避免新的廢液產生并回收硫資源。建議雙氧水尾氣吸收的吸收塔采用單級動力波洗滌器+填料塔的組合洗滌塔,既可增大硫酸霧的粒徑,又可提高對SO2的吸收率。

因雙氧水脫硫在SO2的吸收過程中會有新的硫酸霧形成,故采用該工藝時SO2吸收塔的除霧、除沫設計至關重要。

2.3.3 氨法

氨法工藝存在吸收溶液易結晶堵塞設備和易發生氨逃逸的缺陷,此外,氨易燃、易爆、易中毒的特點增加了系統作業的危險性。除企業自有氨源或產品能實現較好的銷售外,一般不建議采用氨法尾氣吸收工藝。

氨法尾氣吸收宜采用三級吸收工藝:

第一級吸收段稱為產品段。第一級吸收設備的吸收液宜維持較低的(NH4)2SO3含量和較高的(NH4)2SO3和NH4HSO3總含量,有效避開溶液的過飽和區,并為獲得較多的產品提供條件。

第二級吸收設備稱為吸收段。第二級吸收設備的吸收液宜維持較低的(NH4)2SO3和NH4HSO3總含量以及較高的(NH4)2SO3含量。較高的(NH4)2SO3含量有利于提高SO2的吸收率,較低的(NH4)2SO3和NH4HSO3總含量可使溶液在維持高吸收率的同時避開溶液的結晶區。

第三級吸收段為除害段。第三級吸收設備的吸收液應維持低的(NH4)2SO3含量以降低吸收液液面上的氨分壓,減少氨逃逸,同時維持低的(NH4)2SO3和NH4HSO3總含量以降低溶液液面上的SO2分壓來提高SO2的吸收率。

氨法尾氣吸收設備建議采用復噴管+復擋除沫器、泡沫塔或高氣速的填料塔等形式。

2.3.4 鈣法

鈣法工藝以氫氧化鈣為活性成分吸收SO2,因副產石膏無法有效處理及作業環境差等缺陷已較少采用。鈣法尾氣吸收因容易發生堵塞,故建議吸收設備采用空心塔。

2.3.5 離子液法

單純考慮SO2的脫除,離子液法脫硫是一種非

常高效的脫硫工藝,當進吸收塔的氣體φ(SO2)為3.0%時,出吸收塔的氣體中ρ(SO2)可以降低到50 mg/m3以下,SO2的吸收效率高達99.94%。離子液法脫硫的另一特點是清潔生產,生產過程無廢渣、廢液產生。但該工藝的缺點是蒸汽消耗高(處理1 kg SO2,需消耗蒸汽7~10 kg)和一次性投資大。

3 硫酸霧的脫除

硫酸裝置常以填料塔作為SO3的吸收塔。填料塔的塔頂設絲網除沫器或纖維除霧器以去除硫酸霧和沫。一般認為絲網除沫器僅能過濾粒徑在3.0 μm以上的硫酸霧,而對小于3.0 μm的硫酸霧只有通過纖維除霧器去除。硫酸霧的粒徑越大越容易去除,對于粒徑10 μm以上的硫酸霧,絲網除沫器的去除率達100%,而對于大于3.0 μm的硫酸霧,纖維除霧器的去除效率達100%[3]。出纖維除霧器的硫酸霧的粒徑一般在 0.5~1.0 μm。

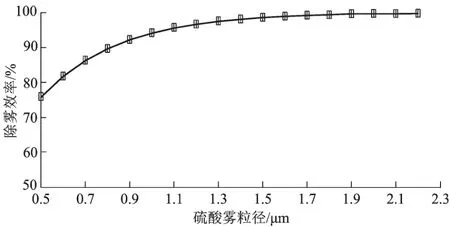

脫除尾氣中的硫酸霧,可采用纖維除霧器或(和)電除霧器。纖維除霧器的缺陷是氣體阻力大和空隙率小,易發生堵塞。因此建議以電除霧器實現排放尾氣中硫酸霧的超低排放。在極管內切圓300 mm、極管長 4 500 mm、電場電壓 55 kV、操作氣速0.75 m/s、極線比電流0.4 mA/m條件下,硫酸霧粒徑對除霧效率的影響見圖2。

圖2 硫酸霧粒徑與除霧效率的關系

由圖2可見,隨著硫酸霧粒徑的增大,設備除霧效率提高。當硫酸霧的粒徑在1.6 μm以下時,隨硫酸霧粒徑增大除霧效率提高明顯;當硫酸霧粒徑在1.6 μm及以上時,增大粒徑對提高除霧效率的影響趨緩。這也是筆者主張第一級尾吸設備采用動力波洗滌器的考量之一。硫酸廠出二吸塔纖維除霧器的硫酸霧粒徑一般在0.5~1.0 μm,而凈化工序的硫酸霧粒徑一般在1.25 μm左右,所以套用凈化電除霧器的經驗來設計、選擇尾吸電除霧器的做法是錯誤的。在出二吸塔纖維除霧器的硫酸霧(ρ)為70 mg/m3、電除霧器的極管內切圓 300 mm、極管長 4 500 mm、電場電壓 55 kV、操作氣速 0.75 m/s、硫酸霧粒徑0.7 μm、極線比電流0.4 mA/m條件下,除霧效率為86.19%,出電除霧器的氣體中硫酸霧(ρ)為 9.67 mg/m3。由于極線比電流 0.4 mA/m 較難達到,因此單級尾吸電除霧器實現硫酸霧(ρ)<5 mg/m3的超低排放限值存在難度(即使采用極管長6 000 mm的加長版電除霧器),較為穩妥的做法是采用串聯設置的兩級電除霧器工藝脫除尾氣中的硫酸霧。

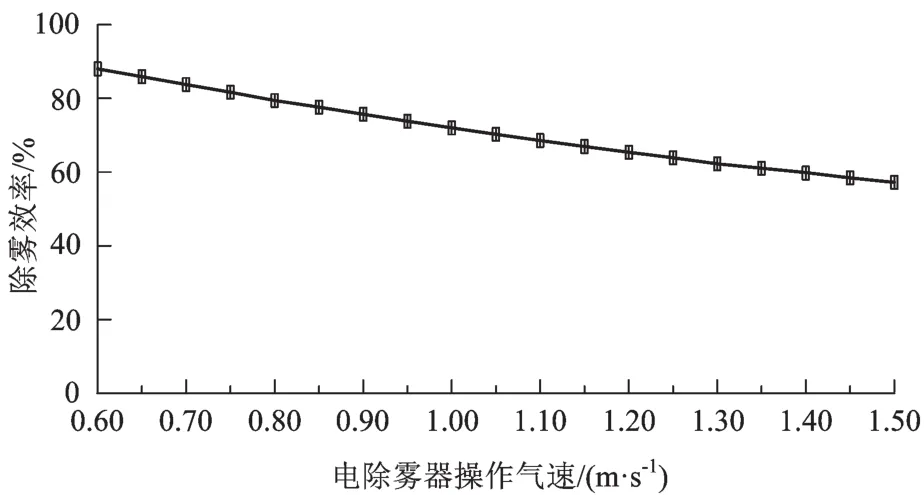

在極管內切圓 300 mm、極管長 4 500 mm、電場電壓55 kV、硫酸霧粒徑0.6 μm、極線比電流0.4 mA/m條件下,電除霧器操作氣速對除霧效率的影響見圖3。

圖3 電除霧器操作氣速對除霧效率的影響

假設二吸塔出口氣體中的硫酸霧(ρ)為70 mg/m3,要實現尾排硫酸霧 (ρ)< 5 mg/m3的超低排放限值,電除霧器的除霧效率需大于92.86%,從圖3可以看出,單級電除霧器難以實現。采用兩級電除霧器時,建議尾吸電除霧器的操作氣速在0.8 m/s以下。

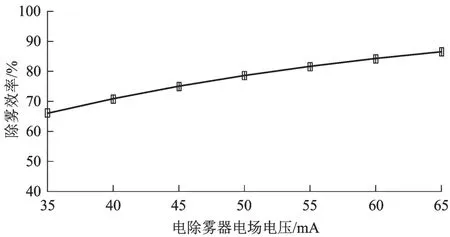

在極管內切圓 300 mm、極管長 4 500 mm、操作氣速 0.75 m/s、硫酸霧粒徑 0.6 μm、極線比電流 0.4 mA/m條件下,電除霧器電場電壓對除霧效率的影響見圖4。

圖4 電除霧器電場電壓對除霧效率的影響

電除霧器大部分采用恒流源高壓直流發生器,恒流源高壓直流發生器的特點是電場電流穩定,可根據硫酸霧負荷的大小自動調整電場電壓。兩級串聯設置的電除霧器一般第一級設備電場電壓較高,第二級設備的電場電壓偏低。因此,電除霧器的選型設計需考慮這一工藝特性,以使設計貼近工藝實際。

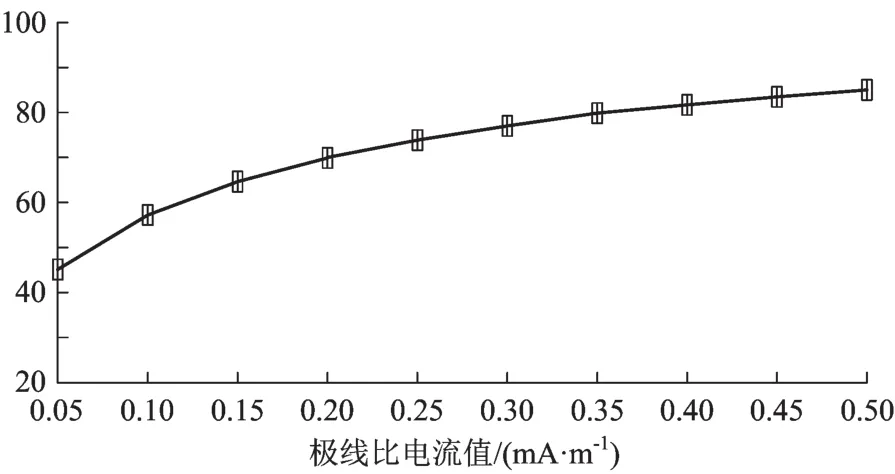

在極管內切圓 300 mm、極管長 4 500 mm、電場電壓55 kV、操作氣速0.75 m/s、硫酸霧粒徑0.6 μm條件下,極線比電流對除霧效率的影響見圖5。

圖5 極線比電流對除霧效率的影響

電除霧器的除霧效率與極線的比電流成正相關,在一定的范圍內,極線的比電流越大,電除霧器的除霧效率就越高。所以一般選擇比電流大的極線來提高電除霧器的除霧效率。

4 氮氧化物的脫除

目前,石油煉制行業已經開始關注廢硫酸再生裝置及酸性氣制酸裝置氮氧化物的排放,硫黃制酸及其他通過1 000 ℃以上高溫制取SO2的裝置尚未對氮氧化物進行監控。

氮氧化物指 NO、NO2、N2O、N2O3、N2O4、N2O5等,但在燃燒過程產生的氮氧化物中90%以上是NO,其次是NO2,人們通常把這兩種氮的氧化物稱為NOx。燃燒過程產生的NOx主要有熱力型、快速型和燃料型幾種[4]。目前常見的脫硝工藝有選擇性非催化還原(SNCR)、選擇性催化還原(SCR)、氧化吸收脫硝等。對硫酸廠脫硝,接入現有脫硝工藝存在以下技術難點:

SNCR工藝不用催化劑,還原劑噴入爐膛內溫度為 930~1 090 ℃的區域,迅速熱分解生成 NH3,與煙氣中的NOx反應生成N2和水。NH3能迅速與SO2反應,且產生的水是硫酸生產的有害物質,對于制酸這是明顯的工藝缺陷。

SCR工藝適合的工作溫度在350~400 ℃,用于含有SO2的煙氣中,SCR反應的溫度應至少要高于300 ℃[5]。對硫酸廠來說,SO2的制取工序至凈化工序之間的某一部位及轉化工序的相應部位能滿足溫度需求。但該工藝有兩大問題:一是SO2是SCR催化劑的毒性物質;二是反應產生的水是干法制酸工藝的嚴重制約因素。

氧化吸收脫硝是以臭氧或次氯酸鉀等為氧化劑將NOx氧化,而后形成的硝酸與鈉鹽或鈣鹽結合生成硝酸鹽完成脫硝[6]。

以臭氧為例,對O3與NO的關鍵反應進行探討。

當O3/NO摩爾比小于1時,發生的反應為:

NO+O3→NO2+O2

SO2+O3→SO3+O2

當O3/NO摩爾比大于等于1時,發生的反應為:

NO2+O3→NO3+O2

NO2+NO3→N2O5

當O3/NO摩爾比大于等于1、反應溫度小于100 ℃時,發生的反應為:

SO2+NO3→SO3+NO2

NO+NO2+H2O→2HNO2

N2O5+H2O→2HNO3

NO3+HNO2→HNO3+NO2

HNO2+O3→HNO3+O2

當O3/NO摩爾比大于等于1、反應溫度大于100 ℃時,發生的反應為:

NO3→NO+O2

2NO3→2NO2+O2

N2O5→NO2+NO3

NO+NO3→2NO2

O3氧化氮氧化物的反應機理中NO2、N2O5的生成速率都大于O3氧化NO2生成NO3的速率,且O3氧化NO2形成的NO3很容易與NO2結合生成N2O5,因此O3氧化NO的最終氧化產物為NO2和N2O5。與氣相中的其他化學物質如SO2等相比,NOx可迅速被臭氧所氧化,這就使得NOx的臭氧氧化具有極高的選擇性。因為氣相中的NOx被轉化成溶于水溶液的離子化合物,這就使得氧化反應更加完全,從而不可逆地脫除了NOx,而不產生二次污染。經過氧化反應,加入的臭氧被反應所消耗,過量的臭氧可以在尾氣吸收塔中分解。

臭氧的加注部位在一級尾氣吸收塔的氣體進口。該工藝NOx的脫除率在70%以上,用于ρ(NOx)<330 mg/m3的情況,簡單可行。因該工藝位于整體制酸工藝的出口位置,故此處脫硝僅對環保有利,而對氮氧化物含量高給制酸帶來的其他危害(如影響硫酸品質)無減輕作用。

目前,石油煉制行業排放的氮氧化物執行GB 31570—2015《石油煉制工業污染物排放標準》特別排放限值ρ(NOx)≤ 100 mg/m3。

5 結語

脫除硫酸裝置尾氣中二氧化硫的同時應考慮后序硫酸霧的脫除,因此,建議一級尾氣吸收塔采用動力波洗滌器,吸收劑可根據各工藝特點結合自身條件進行選取。硫酸霧的脫除采用串聯的兩級電除霧器工藝更為穩妥。隨著環保政策的日趨嚴格,采用1 000 ℃以上高溫制取二氧化硫的硫酸生產裝置和硫原料中含有銨鹽的硫酸生產裝置應前瞻性地謀劃煙氣的脫硝事宜。

致謝:本文承我公司總工張素月同志審閱,在此謹致謝意!