酸性體系單質硫浮選的試驗研究

鄧 磊

(深圳市中金嶺南有色金屬股份有限公司丹霞冶煉廠,廣東韶關512325)

近年來,鋅氧壓浸出工藝作為一種新的綠色冶煉工藝,最大的特點之一就是將原本生產SO2的硫元素轉變為單質硫,再經過熱熔、造粒等過程,生產成品硫黃,實現了資源的充分利用,也解決了硫酸運輸的問題。該工藝核心在于鋅浸出渣中單質硫與硫化金屬的分離,而現有關于單質硫與硫化金屬分離的文獻較少,通常利用鋅浸出渣中各物質親水性的差別進行浮選分離[1-2]。與硫化礦的浮選不同的是,硫化礦大多在中性或堿性環境進行浮選,而鋅浸出渣是在酸性體系或高酸體系下進行浮選,分離出硫黃。深圳市中金嶺南有色金屬股份有限公司丹霞冶煉廠(以下簡稱丹霞冶煉廠)作為大規模生產硫黃的生產企業,對酸性體系下單質硫的浮選工藝進行了深入的研究。

1 試驗部分

1.1 試驗設備及儀器

XFD1.0L型浮選機,吉林省探礦機械廠;AUY220型電子分析天平,梅特勒-托利多有限公司;XMQ-150×50型球磨機,武漢探礦機械廠;LS-609/SCF-105B型粒度分析儀,珠海歐美克儀器有限公司;ICAP-6300型電感耦合等離子體發射光譜儀(ICP),美國賽默飛世爾科技公司;DHG-9053A型電熱鼓風干燥箱,上海一恒科學儀器有限公司;SHB-ⅢA型真空抽濾機,鄭州長城科工貿有限公司。

1.2 試驗方法

預先對鋅浸出渣(鋅加壓浸出二段底流)球磨一定時間,再稱取一定量的鋅浸出渣(成分見表1),加入一定量的硫浮選尾礦濾液配制成一定固含量的浮選液,在2 000 r/min轉速下浮選一定時間,浮選過程中均勻地補入500 mL鉛銀渣上清液,浮選后的精礦和尾礦進行過濾、洗滌、干燥及稱重。重復上述操作,逐一開展鋅浸出渣粒度、浮選液初始濃度、浮選時間、浮選溶液中鋅濃度及浮選溫度單因素浮選試驗。

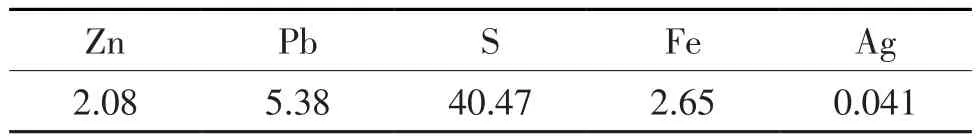

表1 鋅浸出渣的主要成分 w: %

2 結果與討論

2.1 鋅浸出渣粒度的影響

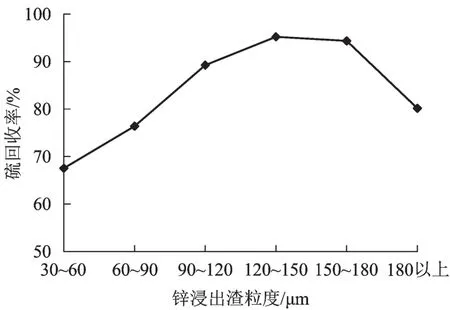

在浮選液初始固含量(w)為20%、鋅離子質量濃度為80 g/L、溫度為70 ℃的條件下,選擇不同粒度浮選30 min,結果見圖1。

圖1 粒度對單質硫浮選的影響

由圖1可知,隨著鋅浸出渣粒度不斷增大,硫的回收率先增大后減小。粒度在120~150 μm,硫回收率最高能達到95.22%。粒度低于120 μm時,硫回收率隨著粒度的減小而降低,這可能是由于粒度越小,鋅浸出渣與氣泡碰撞的概率越低,被氣泡捕捉的機會變少;細粒級的單質硫疏水性可能也會發生改變;也有可能是單質硫在浮選過程中,因其粒度小所獲得的動能較小,自身的能量不足以沖破氣泡的能量壁壘到達氣泡表面,從而無法被浮選。從試驗現象來看,鋅浸出渣粒度越小,浮選時的泡沫越小,且篩分浮選尾礦時,有部分顆粒懸浮在溶液中,一定程度印證了上述假設。粒度大于150 μm時,硫回收率隨著粒度的增大而降低,這可能是由于粒度越大,被氣泡負載到液面所需要的能量就越大,當粒度過大時,氣泡無法將單質硫負載,硫的浮選效果差,硫回收率低[3-4]。故鋅浸出渣的粒度在120~150 μm,硫的浮選效果較好。

2.2 浮選液初始固含量的影響

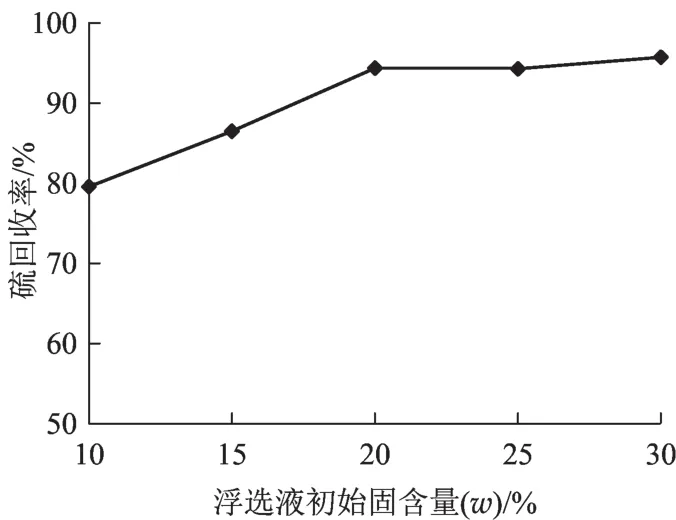

選擇鋅浸出渣的粒度為120~150 μm、鋅離子質量濃度為80 g/L,溫度為70 ℃,在不同浮選液初始固含量的條件下浮選30 min,結果見圖2。

圖2 浮選液初始固含量的影響

由圖2可知,隨著浮選液初始固含量的不斷增加,硫的回收率先上升后趨于穩定。當浮選液初始固含量(w)在20%左右時,硫回收率為94.36%。當浮選液初始固含量(w)低于20%時,硫的回收率隨著固含量的升高而增大,由于初始固含量越低,單質硫與氣泡發生碰撞的概率就越低,從而被浮選的概率就越低;當浮選液初始固含量(w)高于20%時,硫的回收率隨著固含量的升高基本上保持不變,因為浮選槽內有效處理能力是固定的,當達到最高限度時,硫的回收率不再提高,若進一步增加浮選液初始固含量,反而會增加浮選攪拌電機的負荷,減弱攪拌效果,從而影響硫的回收率[5]。故浮選初始固含量(w)在20%,為最佳浮選濃度。

2.3 浮選時間的影響

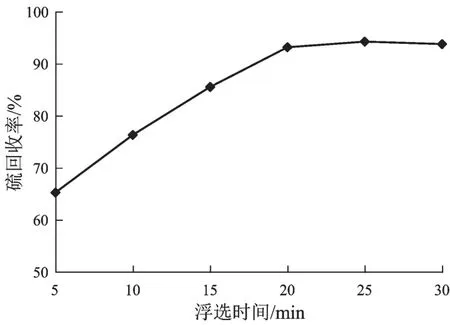

在浮選液初始固含量(w)為20%、鋅浸出渣的粒度為 120~150 μm、鋅離子質量濃度為 80 g/L、溫度為70 ℃的條件下,浮選不同的時間,結果見圖3。

圖3 浮選時間的影響

由圖3可知,隨著浮選時間的不斷增加,硫的回收率先上升后趨于穩定。當浮選 20 min左右,硫回收為 93.25%;當浮選時間小于 20 min時,硫的回收率隨著浮選時間的延長而增大;當浮選時間大于 20 min時,隨著浮選時間的延長硫的回收率變化不大,說明單質硫已被浮選完全。故單質硫的最佳浮選時間為 20 min。

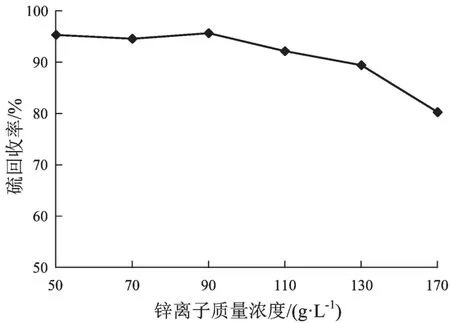

2.4 浮選溶液鋅濃度的影響

在浮選液初始固含量(w)為20%、鋅浸出渣的粒度為120~150 μm、溫度為70 ℃的條件下,選擇不同的浮選溶液鋅離子質量濃度浮選30 min,結果見圖4。如圖4所示,隨著浮選溶液中的鋅離子濃度不斷增大,硫的回收率不斷下降。當溶液鋅離子質量濃度低于90 g/L時,硫的回收率幾乎保持不變,而超過90 g/L時,鋅離子濃度越高,硫的回收率越低,

圖4 浮選溶液鋅離子質量濃度的影響

且硫回收率下降得越明顯。這可能是當鋅離子質量濃度低于90 g/L時,鋅離子抑制起泡的能力還不明顯,當鋅離子質量濃度大于90 g/L時,溶液的黏度增大,溶液起泡變得困難,負載硫精礦的泡沫需要更多能量才能到達液面,鋅離子質量濃度高于90 g/L,對硫的回收有明顯的抑制作用。故浮選溶液中的鋅離子質量濃度優選低于90 g/L。

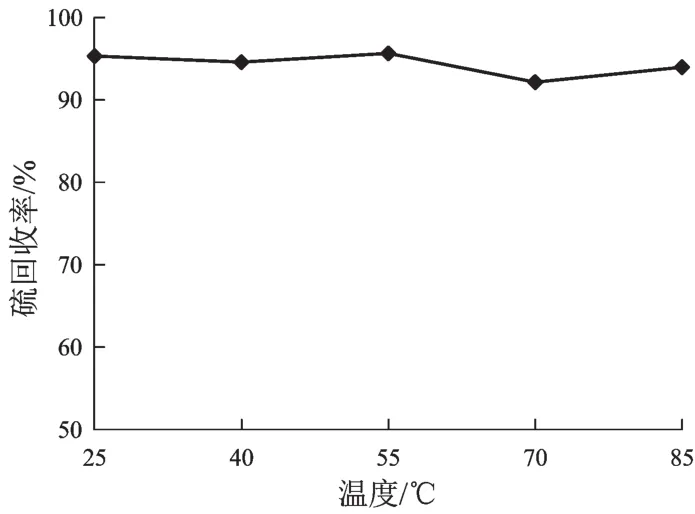

2.5 浮選溫度的影響

在浮選液初始固含量(w)為20%、鋅浸出渣的粒度為 120~150 μm、鋅離子質量濃度 80 g/L 的條件下,在不同溫度浮選30 min,結果見圖5。

圖5 溫度的影響

由圖5可知,在25~85 ℃,隨著浮選溫度的不斷升高,硫的回收率基本保持不變,回收率在95%上下波動。這說明溫度的升高不會促進單質硫的浮選效果,反而略有減弱作用。結合實際生產實踐,浮選溫度控制在55~60 ℃比較適合,因此,單質硫浮選溫度優選 55~60 ℃。

3 結論

單因素浮選試驗表明,單質硫浮選的最佳條件為鋅浸出渣粒度120~150 μm、浮選液初始固含量(w)20%、浮選溶液鋅離子質量濃度低于90 g/L、浮選時間 20 min、浮選溫度 55~60 ℃。在優選條件下,硫回收率在95%左右。