使用雙螺桿擠出機(jī)制備高熔體強(qiáng)度PP的研究

劉心勐 王益龍 賈子涵 李云潮 韋思奇

(大連理工大學(xué)化工學(xué)院高分子材料系,遼寧 大連,116024)

由于聚合機(jī)理和方法的限制,使得聚丙烯(PP)具有線性結(jié)構(gòu)、較窄的相對(duì)分子質(zhì)量分布、高立構(gòu)規(guī)整性、較高的結(jié)晶度、熔點(diǎn)和軟化點(diǎn)接近、熔程較短等特點(diǎn)[1],造成PP在熔融狀態(tài)下熔體強(qiáng)度較低,限制了其在擠出成型、發(fā)泡等許多領(lǐng)域的應(yīng)用[2],因此研發(fā)高熔體強(qiáng)度PP具有重要的現(xiàn)實(shí)意義。提高PP熔體強(qiáng)度的方式有3種:增加相對(duì)分子質(zhì)量、拓寬相對(duì)分子質(zhì)量分布、使PP分子鏈支化[3]。通過(guò)擠出反應(yīng)可使PP發(fā)生一定程度的長(zhǎng)鏈支化、進(jìn)而發(fā)生微量的交聯(lián),這是制備高熔體強(qiáng)度PP較為經(jīng)濟(jì)可行的方法[4],該實(shí)驗(yàn)室以前的工作研究[5-6]表明,提高PP熔體強(qiáng)度的最佳引發(fā)劑為2,5-二甲基-2,5-二(過(guò)氧化叔丁基)己烷(DHBP)、最佳反應(yīng)單體為二乙烯基苯(DVB)。以下使用雙螺桿擠出機(jī)研究了制備高熔體強(qiáng)度PP的工藝條件和配方,并測(cè)試了產(chǎn)物的熔體強(qiáng)度。

1 試驗(yàn)部分

1.1 主要原料

4種PP:PP1,均聚PP(PP-H),PPH-T03,粉狀,熔體流動(dòng)速率(MFR)為4.2 g/10 min,PP2,嵌段共聚PP(PP-B),M02,細(xì)粉粒狀,MFR為3.2 g/10 min,均為中國(guó)石化鎮(zhèn)海煉化分公司;PP3,PP-H,L5E89,粉狀,MFR為4.4 g/10 min,中煤陜西榆林能源化工有限公司;PP4,PP-H,PPH-T03,粉狀,MFR為3.8 g/10 min,中國(guó)石油蘭州石化公司;DVB,化學(xué)純,天津光復(fù)精細(xì)化工研究所;DHBP,分析純,阿克蘇諾貝爾聚合物化學(xué)(寧波)有限公司;抗氧劑,由抗氧劑1010和268復(fù)合而成,顆粒狀,工業(yè)純,江蘇寧康化工有限公司。

1.2 儀器及設(shè)備

雙螺桿擠出機(jī),CTE-35,長(zhǎng)徑比為36,同向旋轉(zhuǎn)-緊密?chē)Ш闲?科倍隆科亞(南京)機(jī)械有限公司;MFR,XNR-400,承德市精密試驗(yàn)機(jī)有限公司;電子天平,EX35001ZH,奧豪斯儀器(上海)有限公司。

1.3 樣品的制備

利用電子天平稱取2 kg PP粉料盛于干燥的混合器中,再用500 mL燒杯從中取半燒杯PP粉料,用滴管吸取DHBP液體,按一定比例滴加到PP粉料上,把燒杯中的混合料一起倒入混合器中,最后按照一定比例稱取DVB和抗氧劑,使用高速混合機(jī)混合均勻后,作為預(yù)混料裝入自封袋中備用。

雙螺桿擠出機(jī)螺筒1區(qū)~8區(qū)的溫度設(shè)置為:180,180,185,185,185,185,190,185℃,機(jī)頭溫度180℃,控制螺桿轉(zhuǎn)速為100 r/min,喂料機(jī)的加料速率為4 kg/h。當(dāng)雙螺桿擠出機(jī)螺筒達(dá)到預(yù)設(shè)溫度10 min后,用PP粉料清洗螺筒20 min,待從機(jī)頭擠出的樣條無(wú)雜質(zhì)后,依次向料斗中加入配制好的預(yù)混料,并于7 min后截取干凈的擠出反應(yīng)產(chǎn)物樣條,經(jīng)冷卻、切粒、干燥,即為擠出反應(yīng)產(chǎn)物。

1.4 性能測(cè)試

熔體強(qiáng)度的測(cè)定:按照文獻(xiàn)[7-8],在230℃,2.16 kg載荷下,讓樣品熔體向下流動(dòng),當(dāng)熔體柱11 c m長(zhǎng)時(shí),旋轉(zhuǎn)切刀切斷熔體柱并放在桌面上冷卻。以熔體柱下端作為原點(diǎn),分別在間隔1,2,3,4 c m處做標(biāo)記,使用千分電子卡尺測(cè)量標(biāo)記線處直徑,用Excel線性回歸分析法,求出直徑減小到熔體柱原點(diǎn)直徑一半時(shí)的長(zhǎng)度,計(jì)算產(chǎn)物的熔體強(qiáng)度。

MFR按照GB/T 3682—2000測(cè)試。

2 結(jié)果與討論

2.1 螺筒溫度條件

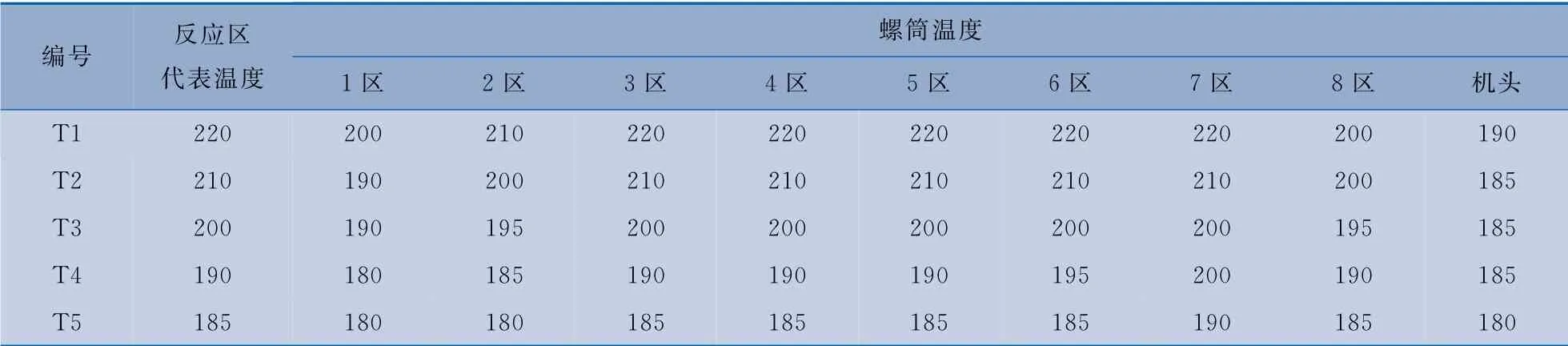

設(shè)定如表1所示的5種螺筒溫度條件(編號(hào)為T(mén)1~T5),按照PP4,DVB,DHBP質(zhì)量分?jǐn)?shù)分別為100.00%,0.50%,0.03%配制了7 kg預(yù)混料,保持螺筒第4區(qū)上方的加料口處于開(kāi)放狀態(tài),控制螺桿轉(zhuǎn)速為100 r/min,研究5種螺筒溫度條件下預(yù)混料經(jīng)過(guò)擠出反應(yīng)得到產(chǎn)物的熔體強(qiáng)度變化情況。

為了方便表達(dá),取表1中每個(gè)螺筒溫度條件3區(qū)~5區(qū)的溫度為該反應(yīng)區(qū)代表溫度,擠出反應(yīng)產(chǎn)物熔體強(qiáng)度隨螺筒溫度的變化規(guī)律如圖1所示。

表1 雙螺桿擠出機(jī)的5種螺筒溫度條件 ℃

從圖1可以看出,隨著螺筒溫度逐步降低(從T1到T5),產(chǎn)物的熔體強(qiáng)度卻在明顯增加,并且在5種溫度條件下擠出產(chǎn)物的樣條均表面光滑、無(wú)色半透明、質(zhì)感好。這是因?yàn)镈VB的沸點(diǎn)只有195℃,過(guò)高的螺筒溫度會(huì)使螺筒中料溫過(guò)高,使DVB揮發(fā)掉,降低了參與反應(yīng)的DVB量,造成螺筒溫度高(T1~T4)時(shí)產(chǎn)物熔體強(qiáng)度遠(yuǎn)低于T5。

該試驗(yàn)說(shuō)明T5條件最為合理,因此在后面的試驗(yàn)中,均采用T5條件。

2.2 抗氧劑的加入位置對(duì)擠出反應(yīng)影響

擠出產(chǎn)物須具有耐熱氧老化性能,因此需要加入抗氧劑。圖2是雙螺桿擠出機(jī)中間加料裝置和螺筒斷面示意。按照PP1,DVB,DHBP質(zhì)量分?jǐn)?shù)分別為100.00%,0.50%,0.03%配制3 kg預(yù)混料并從進(jìn)料區(qū)加入,在螺筒第4區(qū)上方的加料口加入質(zhì)量分?jǐn)?shù)0.30%抗氧劑,使用T5條件,控制螺桿轉(zhuǎn)速100 r/min,排氣裝置的真空度為0.08 MPa,擠出反應(yīng)制備產(chǎn)物的熔體強(qiáng)度為529 Pa·s。

封閉螺筒第4區(qū)的加料口,按照PP1,DVB,DHBP,抗氧劑質(zhì)量分?jǐn)?shù)分別為100.00%,0.50%,0.03%,0.30%配制4 kg預(yù)混料,從主加料口一起加入,使用與圖2中相同的條件,擠出反應(yīng)制備產(chǎn)物的熔體強(qiáng)度達(dá)到1 239 Pa·s。

以上試驗(yàn)結(jié)果說(shuō)明抗氧劑的加入位置對(duì)產(chǎn)物熔體強(qiáng)度的影響很大。在相同抗氧劑用量下,從螺筒第4區(qū)上方加料口加入抗氧劑時(shí)產(chǎn)物的熔體強(qiáng)度明顯低于從主加料口一起加入的。這是因?yàn)閺牡?區(qū)加入抗氧劑時(shí),第4區(qū)上方的加料口處于開(kāi)放狀態(tài),部分DVB會(huì)在高溫作用下從開(kāi)放的加料口逸出,造成參與反應(yīng)的DVB量減少,產(chǎn)物的熔體強(qiáng)度也隨之降低。通過(guò)研究還發(fā)現(xiàn),抗氧劑質(zhì)量分?jǐn)?shù)0.30%時(shí)產(chǎn)物的熔體強(qiáng)度最高,因此得出結(jié)論,螺筒第4區(qū)上方應(yīng)使用零件全密封,抗氧劑應(yīng)當(dāng)與其他助劑一起從主加料口加入,抗氧劑的最佳質(zhì)量分?jǐn)?shù)為0.30%。

2.3 排氣區(qū)真空度對(duì)產(chǎn)物氣味影響

封閉螺筒第4區(qū)加料口,按照PP2,DVB,DHBP,抗氧劑質(zhì)量分?jǐn)?shù)分別為100.00%,0.50%,0.03%,0.30%配制5 kg預(yù)混料,控制螺桿轉(zhuǎn)速為100 r/min,加料速率為4 kg/h,使用T5條件,當(dāng)排氣裝置全密封時(shí),產(chǎn)物氣味較大;當(dāng)自然排氣時(shí),產(chǎn)物仍然有氣味;排氣裝置的真空度為0.05 MPa時(shí),產(chǎn)物還是稍有氣味;當(dāng)排氣裝置的真空度達(dá)到0.08 MPa以上時(shí),產(chǎn)物無(wú)任何氣味。

2.4 不同PP對(duì)產(chǎn)物熔體強(qiáng)度影響

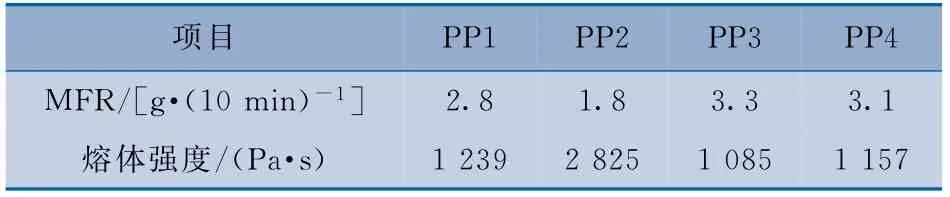

選取4種不同的PP料,按照PP,DVB,DHBP,抗氧劑的質(zhì)量分?jǐn)?shù)分別為100.00%,0.50%,0.03%,0.30%配制預(yù)混料,使用T5條件,控制螺桿轉(zhuǎn)速100 r/min,排氣裝置的真空度為0.08 MPa,研究不同PP對(duì)擠出產(chǎn)物性能的影響(見(jiàn)表2)。從表2可以看出,PP1,PP3,PP4這3種PP-H經(jīng)過(guò)擠出反應(yīng)得到產(chǎn)物的熔體強(qiáng)度明顯低于PP-B(PP2),說(shuō)明使用PP-B料可以生產(chǎn)出更高熔體強(qiáng)度的產(chǎn)物。這是因?yàn)镻P-B中含有長(zhǎng)鏈的乙烯段,乙烯段自身的熔體強(qiáng)度較高,所以PP-B初始的熔體強(qiáng)度和產(chǎn)物的熔體強(qiáng)度都比PP-H高。

表2 不同PP對(duì)擠出產(chǎn)物性能的影響

2.5 螺桿轉(zhuǎn)速對(duì)產(chǎn)物熔體強(qiáng)度影響

選用PP-B(PP2)為試驗(yàn)原料,按照PP2,DVB,DHBP,抗氧劑的質(zhì)量分?jǐn)?shù)分別為100.00%,0.50%,0.04%,0.30%配制8 kg預(yù)混料,使用T5條件,排氣裝置的真空度為0.08 MPa,研究螺桿轉(zhuǎn)速對(duì)產(chǎn)物的熔體強(qiáng)度和MFR影響,如圖3所示。從圖3可以看出,隨著螺桿轉(zhuǎn)速升高,產(chǎn)物的熔體強(qiáng)度顯著下降,MFR則逐漸上升。這是因?yàn)槁輻U轉(zhuǎn)速越高,物料在螺筒內(nèi)的停留時(shí)間越短,物料之間的接觸反應(yīng)時(shí)間也越短,不利于完全反應(yīng),大分子的支化和微交聯(lián)程度會(huì)越低,導(dǎo)致產(chǎn)物的熔體強(qiáng)度也越低。

2.6 引發(fā)劑用量對(duì)產(chǎn)物熔體強(qiáng)度影響

保持PP2,DVB,抗氧劑的質(zhì)量分?jǐn)?shù)100.00%,0.50%,0.30%不變,分別添加質(zhì)量分?jǐn)?shù)0.02%,0.03%,0.04%,0.05%的DHBP,得到4組各1 kg預(yù)混料,混勻后進(jìn)行擠出反應(yīng)。使用T5條件,排氣裝置的真空度為0.08 MPa,螺桿轉(zhuǎn)速50 r/min,研究產(chǎn)物的熔體強(qiáng)度和MFR隨引發(fā)劑用量的變化情況,如圖4所示。

從圖4可以看出,螺桿轉(zhuǎn)速為50 r/min時(shí),擠出產(chǎn)物的熔體強(qiáng)度隨DHBP用量增加而明顯增大,當(dāng)DHBP質(zhì)量分?jǐn)?shù)為0.04%時(shí)達(dá)到最大值,然后下降;而產(chǎn)物的MFR則隨DHBP用量增加而呈下降趨勢(shì)。這是由于DHBP用量越高,在相同時(shí)間內(nèi)引發(fā)生成的PP大分子自由基越多,同DVB的反應(yīng)速率也越快,會(huì)生成更多的長(zhǎng)鏈支化PP,從而提高了產(chǎn)物的熔體強(qiáng)度。但當(dāng)DHBP用量偏大時(shí),對(duì)長(zhǎng)鏈支化反應(yīng)影響不大,卻加快了PP鏈的斷裂,使產(chǎn)物的熔體強(qiáng)度略有下降。

3 結(jié)論

a) 使用雙螺桿擠出機(jī)制備高熔體強(qiáng)度PP,較高的螺筒溫度不利于擠出反應(yīng),最佳螺筒溫度為180,180,185,185,185,185,190,185,180℃(機(jī)頭);封閉螺筒第4區(qū)的加料口,抗氧劑與其他原料從主加料口一起加入,產(chǎn)物的熔體強(qiáng)度顯著提高。

b) 擠出機(jī)排氣裝置真空度為0.08 MPa時(shí),產(chǎn)物無(wú)異味;降低螺桿轉(zhuǎn)速,有利于支化完全反應(yīng),產(chǎn)物的熔體強(qiáng)度明顯提高。

c) 使用PP-B料得到產(chǎn)物的熔體強(qiáng)度明顯高于PP-H,DHBP的最佳質(zhì)量分?jǐn)?shù)為0.04%。