數控機床多源異類信息采集測試試驗及平臺搭建

鄧小雷,陳昱珅,郭術鵬,鄭嘉聰,盛曉波

(1. 衢州學院浙江省空氣動力裝備技術重點實驗室,浙江 衢州 324000;2. 浙江工業大學機械工程學院,浙江 杭州 310032)

1 引 言

在影響數控機床加工精度的因素中,機床內部熱源和外部環境引起的機床熱位移是數控機床的最大誤差源,約占機床總誤差的40%~70%[1-3]。數控機床的熱變形規律與機床上各處的溫度有關,故機床熱位移建模的要素大都來源于溫度傳感器測得的熱敏感點處的溫度信號和位移傳感器根據“五點法”測得主軸系統的熱變形信號。但數控機床存在部件多、結構復雜、多場耦合效應、易受加工環境影響等問題,使得其熱態特性如溫度場分布、熱變形、熱平衡時間等熱設計信息具有多路來源(多源)、類型多樣化(異類)、規模龐大、獲取難度大、所涉及變量多、計算量大和關系不明確等特征。因此,正確、全面客觀地對實際工況下機床的熱特性指標進行測試是一項復雜的系統工程,僅僅依靠單一類型信號無法準確描述機床狀態。研發多源異類信息采集測試試驗平臺,并進行相互關聯的多源異類信息融合模型建立,完成數控機床多源異類信息采集與處理,獲取熱設計數據,實現對數控機床組件系統的熱設計是提高數控機床加工精度的關鍵所在。

目前,針對機床熱態特性信息的研究已經較為成熟,為減小熱誤差通常采用兩種方法,分別是仿真分析計算和基于傳感器信號的建模計算[4]。仿真分析計算憑借其節省試驗成本和時間的優勢被廣泛應用于研究數控機床熱態特性中,但其同樣需要進行進一步的測試試驗,來驗證它的準確性;基于傳感器信號的熱誤差建模方法則是需要直接通過測試試驗來獲得其原始信號數據,方可進行下一步的熱誤差建模。因此,數控機床的信號采集測試實驗是熱態特性研究的必要手段之一。在信號采集測試實驗獲取機床的相關信息過程中,研究人員探索了許多方法。Yang 等人[5]采用激光干涉儀、紅外成像儀和溫度位移采集系統實現了有效預測鏜床在指定工況下的瞬態熱誤差和溫度分布。尹相茗[6]基于有限元分析求解了高速電主軸的溫度場分布,并根據溫度分布情況布置了溫度傳感器和位移傳感器測點,通過監測各個位置的溫度變化情況和主軸的熱變形情況以實現熱誤差建模。Chang 等人[7]設計了一套直接位移測量系統,與采用有限元熱分析方法相比提高了讀數的準確率和對高速電主軸熱位移補償的能力。Vyroubal[8]提出了一種基于分解法的軸向熱誤差測量方法,借助其專用測量架實現了多個位置變形值的測量。Chiu 等人[9]在進行數控機床主軸的熱誤差建模時采用了基于多個PT1000 電阻溫度探測器來測量溫度變化,并使用兩個Keyence LK-H055 激光位移傳感器測量軸向位移以獲取熱態特性信息。

在機床運轉過程中,環境變化、溫度變化、振動以及噪聲等因素均是相互關聯、相互作用的,這些因素將不同程度地影響著機床的熱態特性辨識,因此采集并分析這些信息同樣重要。李波等人[10]針對數控機床多源信息的采集設計了由主模塊、溫度采集模塊和調解電路等所組成的采集系統,可實現多路模擬信號的輸入輸出,并滿足了通信交互的穩定性和可靠性。Cheng 等人[11]為解決單個傳感器信號穩定性和準確度較差的問題,提出了一種新的多源振動信號融合方法,探索了不同位置振動傳感器間的相關性。王藝瑋等人[12]利用了多通道信號融合及貝葉斯理論,通過監測振動、力和聲發射等不同類型信號來間接反映出設備退化情況,實現了在線更新退化模型參數以逐漸逼近刀具磨損退化趨勢,減少了單一傳感器測試過程的局限性。Yin 等人[13]提出了一種基于反饋控制的動態數據采集與融合方法,實驗結果表明該方法不僅能反映傳感器數據的變化,而且能提高傳輸效率。

本文擬提出一種適用于數控機床多源異類信息采集的試驗方法,整合研發出試驗臺,實現全面采集數控機床熱態性能信息,并通過對某具體的數控機床的溫度信號、位移信號以及振動信號采集測試試驗分析研究,來驗證試驗平臺方案的可行性和測試結果的有效性,從而為開展更為全面、綜合的數控機床熱設計打下基礎。

2 試驗平臺熱敏感點選取

基于有限元法的仿真分析是機床熱特性研究中的常用技術手段,其具備的多物理場耦合分析功能在熱分析中廣泛應用,如劉世豪等人[14]針對風電專用機床建立了主軸熱-力耦合振動模型,并通過穩態熱分析和瞬態熱分析研究熱-力耦合效應對主軸振動的影響,該方法同時為試驗平臺的搭建提供了有效依據。本文采用有限元方法來獲得機床的溫度場分布情況,并根據結果選取出試驗平臺測點所需的溫度敏感點。

2.1 數控機床分析實例

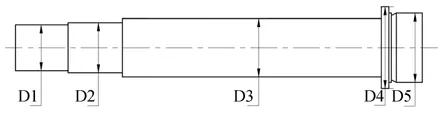

以某數控機床廠研制的VM-850L 數控機床為試驗對象,其主體結構三維模型如圖1 所示。該機床采用的主軸型號為 BT40-150-10000RPM,軸承型號為7014C/DT,主軸材料為鎳鉻鉬鋼(SNCM21)。如圖2 所示,該主軸可劃分為5 個軸段(D1~D5)。主軸箱材料為HT300,軸承內外隔圈材料為52100 鉻鋼。

圖1 VM-850L 數控立式加工中心主體結構三維模型Fig.1 Main structure 3D model of VM-850L machining center

圖2 主軸各軸段示意圖Fig. 2 Schematic diagram of each section of spindle

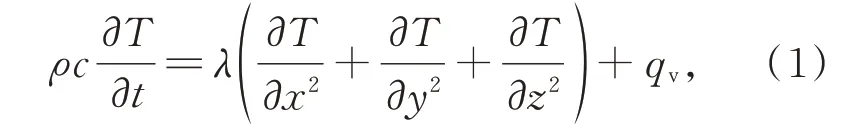

基于能量守恒定律建立上述機床的三維耦合分析模型。基于能量守恒定理建立的具有內熱源的瞬態溫度場三維導熱微分方程[15]為:其中:T=f(x,y,z,t)為與時間和位置有關的溫度分布函數,t為時間,c為材料的比熱容,ρ為材料的密度,λ為材料的導熱系數,qv為內部熱源強度,x、y、z為直角坐標。

熱問題的基本有限元方程可由熱平衡方程推導求得:

其中:C為比熱矩陣,C=∫V ρcNNTdV,其中N為形函數矩陣;KT為熱傳導矩陣,KT=∫V λBBTdV,其中B為幾何矩陣;T為節點溫度向量;T?為節點溫度變化率向量;Q為熱通量向量。

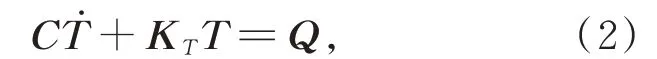

對于該機床熱分析模型的邊界條件的計算與設置參考文獻[15],主要通過計算其主軸系統在機床空轉條件下電機與軸承部位的熱流量、套筒與冷卻液之間的傳熱系數、主軸各軸段與空氣之間的傳熱系數、各部件之間的輻射傳熱和復合傳熱等,將計算所得邊界條件加載到該分析模型上進行仿真模擬,獲得機床達到熱穩態后的溫度場和位移場等數據信息。為驗證后續試驗平臺搭建方法在不同機床轉速下的通用性,分別對2 000 r/min、3 000 r/min 和4 000 r/min 轉速下的數控機床進行熱態特性分析,各不同轉速下的邊界條件計算結果如表1~3 所示。

表1 不同轉速下各部分熱流量Tab.1 Heat flow of each part at different speeds

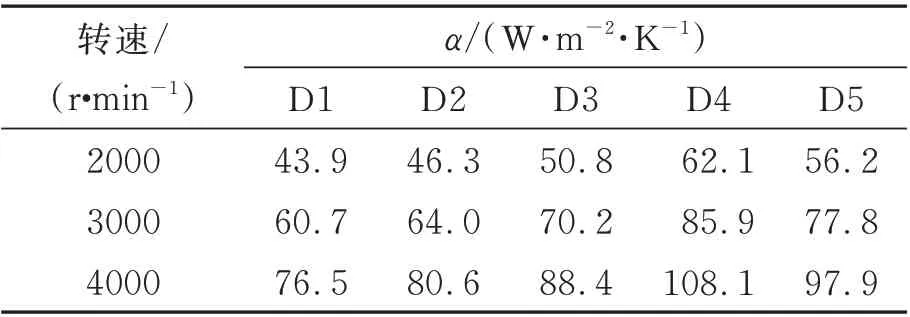

表2 不同轉速下各軸段換熱系數Tab.2 Heat transfer coefficient of each shaft section at different speeds

表3 主軸箱各面上空氣總傳熱系數Tab.3 Total heat transfer coefficient on each face of headstock with air

在三維CAD 軟件中構建出所需要的簡化后的模型,導入有限元軟件Workbench 中進行網格劃分,設定約束和邊界條件,再分別進行穩態熱和溫度-結構場耦合下的仿真分析。

2.2 仿真結果

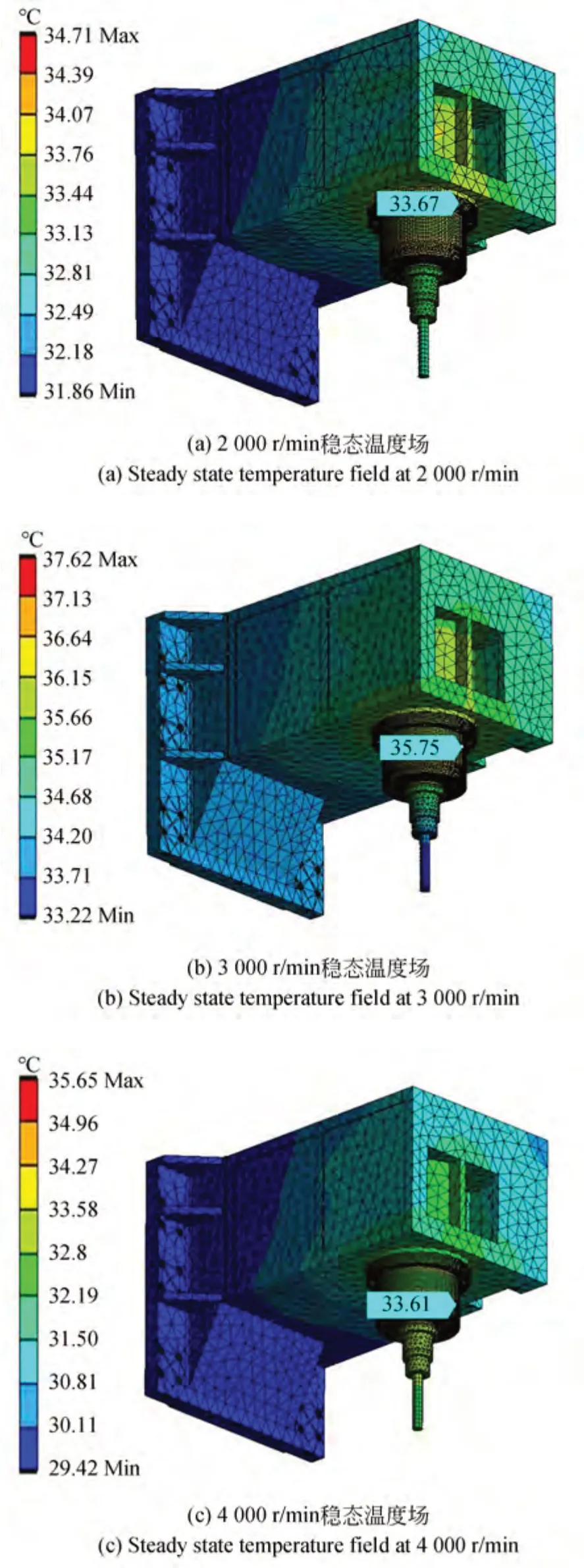

在Workbench 網格劃分后共生成1 040 197個節點,538 831 個網格。主軸轉速為2 000 r/min時的初始環境溫度為31.3 ℃,3 000 r/min 時初始環境溫度為33.0 ℃,4 000 r/min 時初始環境溫度為28.3 ℃。將上述條件加載到有限元模型上,得到的各個轉速下的穩態熱分析溫度場情況如圖3所示。

圖3 各轉速溫度場分布云圖Fig.3 Cloud diagram of temperature field distribution at different rotational speed

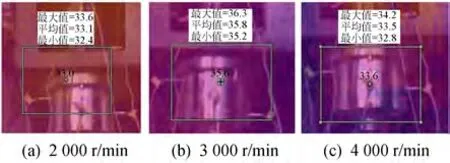

從穩態溫度場分析結果中可以看出主軸系統穩態分析的溫度較高點皆出現在主軸兩側的軸承部位,其中下端角接觸球軸承處溫升最大,而在三種轉速下該系統最大溫升分別為3.41 ℃、4.62 ℃和7.35 ℃,轉速越高溫升越大。同時,為使測點布置更具可靠性,利用熱成像儀快速捕捉機床實時溫度的特點,對機床運行狀態進行了同步監測,得到的穩態溫度場如圖4 所示,圖中可見熱成像儀與仿真結果非常接近。由此,可以選取出機床上靠近主軸軸承的位置作為溫度敏感點,布置溫度傳感器。

圖4 熱成像儀記錄的穩態溫度場Fig.4 Steady-state temperature field recorded by thermal imager

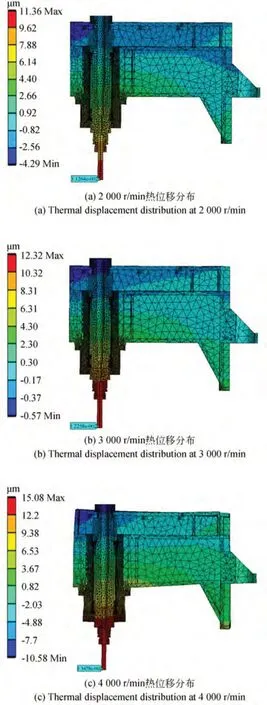

將主軸系統穩態溫度場仿真獲得的溫度場分布結果和各轉速下皮帶傳動部分的扭矩(分別為35.813 N·m、23.875 N·m 和17.900 N·m)作為載荷,加上系統的位移約束條件,同時考慮重力因素影響進行各個轉速下的溫度-結構場耦合分析。溫度-結構場耦合仿真熱變形分析結果如圖5 所示。通過仿真可知,當主軸轉速為2 000 r/min 時,檢驗棒底端的軸向變形量約為11.264 μm;當主軸轉速為3 000 r/min 時,檢驗棒底端的軸向變形量約為12.258 μm;當主軸轉速為4 000 r/min 時,檢驗棒底端的軸向變形量約為13.478 μm。由該溫度-位移場耦合分析模型所得到的位移結果作為后續的測試試驗的對照指標,以進一步驗證以熱分析為布點基礎的采集測試試驗的有效性。

圖5 各轉速熱位移分布云圖Fig.5 Cloud diagram of thermal displacement distribution at each rotational speed

3 多源異類信息采集試驗

3.1 試驗平臺搭建

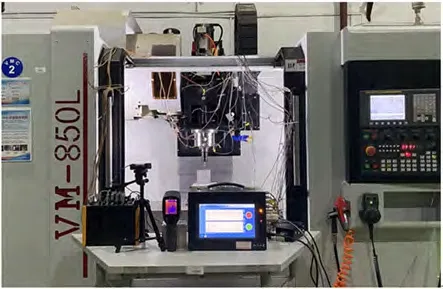

多源異類信息采集試驗平臺主要包括兩大部分:機床熱態特性信息采集系統、機床動態特性信息采集系統。其中熱態特性信息采集系統以磁吸式熱電阻溫度傳感器、電容位移傳感器和數控機床主軸智能熱特性測試與補償儀為熱態特性信息采集工具搭建而成,可分別監測數控機床各點的位移與溫度信號和熱變形信號,另外還設有熱成像儀可輔助進行機床溫度場的數據記錄;動態信息采集系統由IEPE 壓電式加速度傳感器、電阻應變計和DHS5902 動態數據采集分析系統等共同組成,可監測并記錄機床各點的振動信號、應力信號和應變信號等數據信息。試驗平臺部分儀器如圖6。

圖6 試驗平臺測試儀器Fig.6 Test instrument on test platform

試驗平臺的數據采集分析系統原理如圖7 所示,主要過程如下:

圖7 數據采集原理圖Fig.7 Data acquisition principle

(1)采集系統采用ICP 型的傳感器輸入模式,對各通道平衡清零后可實現多通道傳感器信號的同步高速采集;

(2)由傳感器將被測物理量轉換為電壓信號,再由低噪聲的前置放大器擴大微弱電信號后將信號中高于奈奎斯特頻率的信號成分濾去,經模數轉換器將每一個脈沖電壓轉換為二進制代碼以編排儲存;

(3)最后通過1394 電纜連接儀器與計算機后可將數據傳遞到計算機中做后續分析處理。

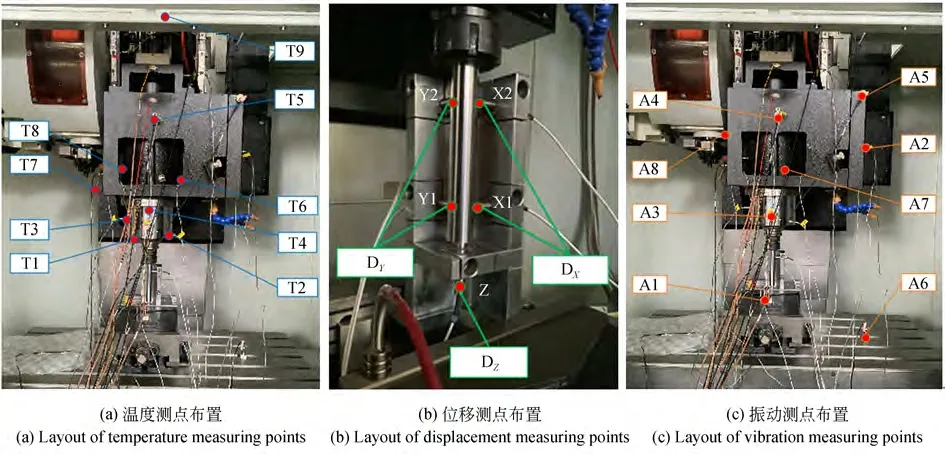

最終,本文所搭建的測試采集試驗平臺如圖8 所示。根據上述溫度敏感點選取9 個溫度測點,主軸上選取3 個,法面底面上選取1 個,主軸箱上選取4 個,環境溫度測點1 個;位移測點布置在主軸末端,通過5 個點位來分別測量主軸末端的x、y、z向變形;選取6 個振動測點作為主要點位,再加上工作臺上的2 個測點共8 個,如圖9 所示。具體布點說明如表4。

表4 測點位置說明Tab.4 Location description of measuring points

圖8 多源異類信息采集試驗平臺Fig.8 Multi-source heterogeneous information collection test platform

圖9 測點布置示意圖Fig.9 Schematic diagram of measuring point layout

以2 000 r/min、3 000 r/min 和4 000 r/min的轉速進行機床空轉實驗,在主軸末端安裝直徑為20 mm 的檢驗棒作為位移監測的對象。在工作臺上搭建固定座和夾持裝置用以安放和調節位移傳感器的位置,X、Y向位移傳感器DX,DY對準檢驗棒的中軸線,Z向傳感器DZ安裝要求傳感器探頭對準檢驗棒的軸線。每次實驗開始時在位移采集界面對檢驗棒Z軸方向進行調整,調整完畢后調零,開始采集。由于仿真結果中Z方向位移較為明顯,本文選用此方向位移數據作為案例分析,溫度與位移傳感器的數據采樣間隔均為5 s。

3.2 結果采集與分析

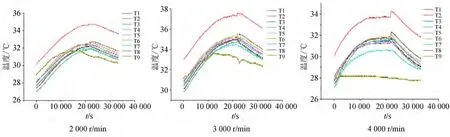

多源異類信息采集過程從開機開始直到機床達到熱平衡狀態,然后停機冷卻,持續時間為9 h。試驗平臺的數控機床主軸智能熱特性測試與補償儀記錄了試驗總持續時間內的溫度與熱位移數據信息,采樣間隔為5 s;DHS5902 動態數據采集分析系統記錄了停機前約6 小時的振動數據信息,采樣頻率為500 Hz。溫度、熱變形以及振動三類傳感器在2 000 r/min、3 000 r/min 和4 000 r/min 三種轉速下的采集結果分別如圖10~12 所示。

當機床溫升達到最大溫升的95%時,可認為機床處于熱平衡狀態,根據圖10 與圖12 計算2 000 r/min、3 000 r/min 和4 000 r/min 不同轉速與環境溫度下主軸系統達到熱平衡狀態的時間分別為310 min、250 min 和190 min。對比仿真分析與實際測得結果,處于熱平衡狀態下的位移量兩者相對誤差如表5 所示,可以得到三個不同轉速下的數據采集結果與仿真結果的相對誤差均在10%以內,故該試驗結果驗證了選用的仿真分析模型的有效性,仿真分析結果作為該試驗平臺搭建的理論基礎是可行的。

表5 各轉速下主軸Z 向熱變形對比分析結果Tab.5 Comparative analysis results of Z- direction thermal deformation of spindle at different speeds

圖10 不同轉速下的各測點溫度數據Fig.10 Temperature data of each measuring point at different speeds

圖11 不同轉速下各振動測點信號Fig.11 Signal of vibration measuring points at different speeds

圖12 不同轉速下Z 向位移信號Fig.12 Signal of Z-direction displacement at different speeds

3.3 多源信息熱誤差建模

根據多源異類信息采集試驗得到的溫度、位移以及振動信息,建立機床熱誤差神經網絡預測模型。由于徑向基函數(RBF)神經網絡具有建模精度高與泛化能力強等特點[16],本文選用該神經網絡模型對機床由開機到熱平衡的時間過程進行熱誤差預測。

3.3.1 預測模型建立

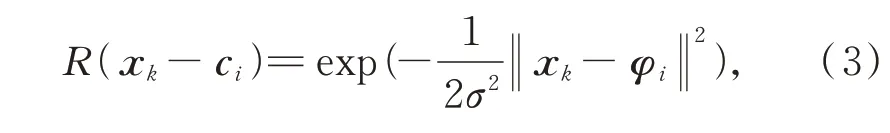

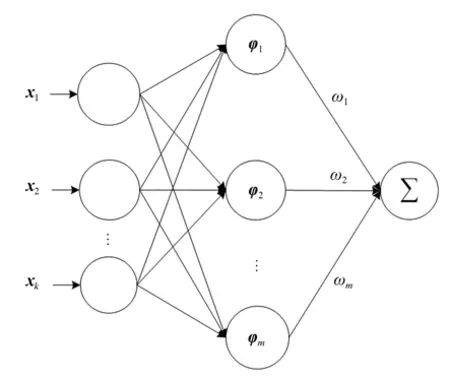

RBF 神經網絡其隱單元的“基”構成隱藏層空間,將輸入特征量映射到隱層。其激活函數是以輸入向量和權值向量之間的歐式距離作為自變量,一般表達式為[17]:

其中:xk為溫度與振動特征向量;φi為高斯函數中心;σ為方差,用來調整影響半徑。當RBF 的中心點確定以后,這種映射關系也就確定了。而輸出層與隱藏層之間則是線性加權的關系,此處的權重為網絡可調參數,可得到的網絡輸出yj為:

其中:wij為權重,m為隱藏層神經元數,n為輸出層神經元數。RBF 神經網絡通過輸入層、隱藏層以及輸出層構成的前向網絡以解決線性不可分問題,該網絡結構如圖13 所示。

圖13 RBF 神經網絡結構Fig.13 Structure of RBF neural network

輸入層與輸出層數據可由原始信號得到。首先,將三類信號數據進行時間配準,得到按時間順序排列的包含三類數據的樣本集,根據2 000 r/min、3 000 r/min 和4 000 r/min 不同轉速的熱平衡時間,以2 min 為一個樣本周期,劃分的樣本個數分別為155、125 和95 個;其次,對于溫度與位移信號分別提取每個樣本點對應的平均值以構成特征矩陣,而對于振動信號則提取每個樣本點對應波形的時域、頻域和時頻域特征。為解決振動信號特征數據量龐大且會存在冗余的問題,先通過相關系數篩選出一部分變量,再基于核主成分分析進行數據降維,保留95%的累計方差,得到降維后的振動特征矩陣;最后,將溫度與振動的特征矩陣融合輸入到RBF 神經網絡模型中,將位移量作為輸出量,建立多源信息融合熱誤差預測模型。

3.3.2 結果分析

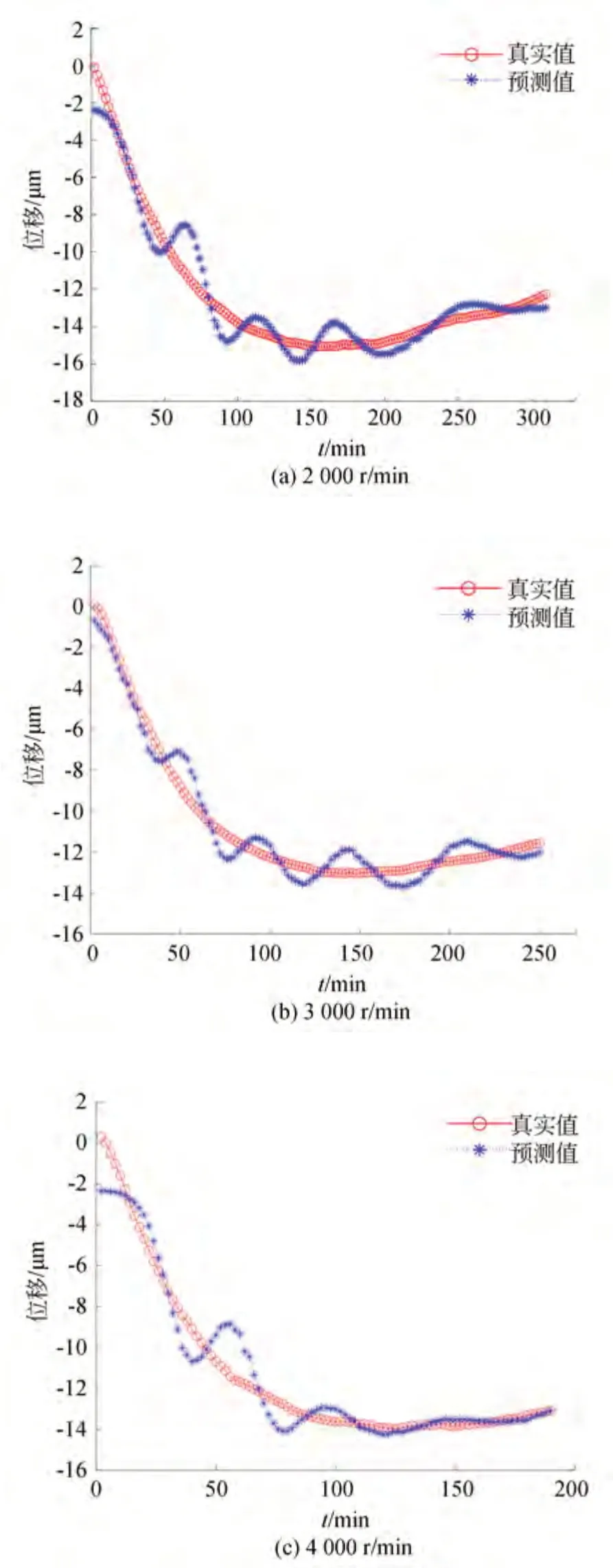

將2 000 r/min、3 000 r/min 和4 000 r/min 三個轉速條件下的樣本集等間距分別抽取出77、62和48 組樣本作為神經網絡的訓練集,總樣本作為測試集,最終獲得的預測曲線如圖14 所示。多源信息融合熱誤差預測模型采用平均絕對誤差(MAE)、均方根誤差(RMSE)及決定系數(R2)[18]來評估其預測性能,如表6 所示。由結果可以得出,通過試驗平臺獲取的多源異類信息構建RBF神經網絡預測模型,三個轉速條件下的預測性能雖略有差距,但其預測精度均控制在0.9 μm 之內,符合熱誤差預測精度要求。

圖14 RBF 神經網絡位移預測曲線Fig.14 Displacement prediction curve of RBF neural network

表6 模型預測性能評估Tab.6 Model prediction performance evaluation

4 結 論

本文基于數控機床的熱態特性仿真分析確定出測點布置位置,搭建出了一種數控機床的多源異類信息采集試驗平臺,用多路不同類型傳感器獲得了具體數控立式加工中心在2 000 r/min、3 000 r/min 和4 000 r/min 三個轉速下的溫度信號、z軸方向位移信號以及加速度信號。對比仿真熱態特性分析得到的溫度場與結構場結果和試驗結果,兩者之間的結果非常接近,從而驗證了試驗平臺測試的有效性。以該多源異類信息采集平臺為基礎,實現了數控機床主軸系統多源信息的熱位移建模,經檢驗與試驗所得的實測數據的均方根誤差較小,決定系數均超過0.9,預測性能較好(R2>0.8 時,即可認為擬合效果較好)。為數控機床下一步開展熱誤差補償和熱設計研究工作提供了重要的理論依據和技術保障手段。