h 形磁性復(fù)合流體拋光工具設(shè)計(jì)及工藝試驗(yàn)

姜 晨,劉 劍,魏久祥,蘭劍飛

(上海理工大學(xué)機(jī)械工程學(xué)院,上海 200093)

1 引 言

隨著光學(xué)、電子、醫(yī)療、航空航天、新能源技術(shù)等高新產(chǎn)業(yè)的快速發(fā)展,對(duì)深孔零件表面質(zhì)量的要求不斷提高[1],如航天航空領(lǐng)域的各類(lèi)飛行器、導(dǎo)彈彈翼模具以及國(guó)防工業(yè)中的精密槍炮等[2]。由于深孔零件的幾何特點(diǎn)[3],現(xiàn)有的深孔光整技術(shù)手段難以實(shí)現(xiàn)高效、可控的拋光加工。因此開(kāi)展高效、高質(zhì)量的深孔內(nèi)壁表面加工技術(shù)研究具有重要意義[4]。

近年來(lái),國(guó)內(nèi)外研究學(xué)者對(duì)深孔零件加工進(jìn)行了各類(lèi)研究。何錚、胡鳳蘭將磁化切削加工方法運(yùn)用到了深孔零件中,該方法能減小切削力,提高了工件表面質(zhì)量[5]。趙武等針對(duì)超大長(zhǎng)徑比汽輪機(jī)轉(zhuǎn)子內(nèi)孔精度較低,解決了加工過(guò)程中工具振動(dòng)問(wèn)題[6]。Yang 等人[7]通過(guò)簡(jiǎn)化多面鉆探過(guò)程和分析矩形切削應(yīng)力,建立了多面鉆機(jī)的切削力模型。2003 年,日本的Shimada 等人[8]提出了磁性復(fù)合流體(Magnetic Compound Fluid,MCF)拋光加工方法,它是一種新型納米級(jí)超精密加工技術(shù)[9],具有較強(qiáng)的流變性和抗沉降穩(wěn)定性[10],在磁場(chǎng)作用下使MCF 形成半固態(tài)Bingham 流體[11-12],與工件表面充分接觸且能產(chǎn)生較大的磁場(chǎng)作用力,不造成亞表面損傷與形變,拋光效率高[13-15],這些優(yōu)勢(shì)使其較為適用于深孔零件的拋光加工。

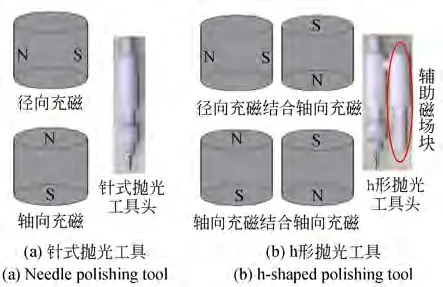

傳統(tǒng)拋光方法例如機(jī)械拋光、電火花拋光和氣囊拋光等,由于工具頭形原因,難以滿(mǎn)足深孔拋光加工要求[16-17]。為了實(shí)現(xiàn)高效、可控的深孔內(nèi)壁表面拋光,本文在傳統(tǒng)針式拋光工具頭的基礎(chǔ)上增加輔助磁場(chǎng)塊,提出h 形拋光工具及拋光方法,進(jìn)一步提高拋光效率和質(zhì)量,發(fā)揮MCF 拋光技術(shù)優(yōu)勢(shì)。利用COMSOL Multiphysics 建立永磁鐵磁場(chǎng)組合模型,設(shè)計(jì)磁場(chǎng)均勻分布且強(qiáng)度足夠的h 形拋光工具頭;建立MCF 深孔拋光下的磁流場(chǎng)耦合模型,分析MCF 流體流動(dòng)特性;以黃銅H62 材料為樣件,通過(guò)實(shí)驗(yàn)獲取不同拋光參數(shù)下的拋光效果,對(duì)實(shí)現(xiàn)深孔類(lèi)零件MCF 拋光工藝技術(shù)進(jìn)行探索。

2 MCF 深孔拋光原理

MCF 深孔拋光原理如圖1 所示,在傳統(tǒng)針式拋光工具頭的基礎(chǔ)上,增加輔助磁場(chǎng)磁鐵,形成h形拋光工具頭,將MCF 引入到深孔工件中,MCF中磁性顆粒受h 形拋光工具頭內(nèi)永磁鐵磁場(chǎng)的作用,從無(wú)序分布轉(zhuǎn)變?yōu)檠刂鸥芯€(xiàn)方向有序分布,并鏈化成磁性簇。磨粒分布于磁性簇內(nèi)部和間隙中,主要是對(duì)工件產(chǎn)生擠壓、切削作用;α-纖維素作為MCF 的一種添加劑,主要作用是有效提高M(jìn)CF 的黏稠度。在動(dòng)態(tài)磁場(chǎng)的作用下,MCF 受磁場(chǎng)鏈化動(dòng)力的作用,將磨粒壓向孔內(nèi)壁,使磨粒與孔內(nèi)壁產(chǎn)生相對(duì)運(yùn)動(dòng),實(shí)現(xiàn)孔內(nèi)壁的材料去除。

圖1 MCF 深孔拋光原理Fig.1 MCF deep hole polishing principle

3 h 形拋光工具的設(shè)計(jì)

h 形拋光工具頭包括永磁鐵和支撐件,永磁鐵采用釹鐵硼N45,支撐件采用樹(shù)脂材料,可以有效防止拋光頭內(nèi)部的磁鐵對(duì)其本身產(chǎn)生磁化作用。

設(shè)計(jì)如圖2 所示的徑向充磁、徑向充磁結(jié)合軸向充磁、軸向充磁、軸向充磁結(jié)合軸向充磁四種不同磁鐵充磁方式。采用COMSOL 中AC/DC 模塊下“磁場(chǎng),無(wú)電流”物理場(chǎng)接口模擬磁場(chǎng)模分布。設(shè)置徑向充磁永磁鐵直徑1.5 mm,高度10 mm,軸向充磁永磁鐵直徑3.0 mm,高度2 mm。磁鐵周?chē)驗(yàn)榭諝猓笮榘霃?0 mm,高度80 mm。邊界條件設(shè)置為磁絕緣條件,通過(guò)標(biāo)準(zhǔn)化剖分網(wǎng)格,對(duì)磁鐵進(jìn)行穩(wěn)態(tài)求解。

圖2 四種不同磁鐵充磁方式Fig.2 Four different methods of magnetizing magnets

圖3 為四種不同磁鐵充磁方式下的孔內(nèi)壁磁場(chǎng)模分布圖,從結(jié)果上看,徑向充磁方式的磁場(chǎng)模“中間大,兩端小”,分布較均勻,有利于MCF 在拋光工具頭內(nèi)均勻分布。在此基礎(chǔ)上,為單個(gè)徑向充磁方式增加一個(gè)軸向充磁方式永磁鐵形成輔助磁場(chǎng)塊,可以有效增強(qiáng)磁場(chǎng)模。軸向充磁方式以及為其增加軸向充磁輔助磁場(chǎng)塊均呈現(xiàn)“中間小,兩端大”的磁場(chǎng)模,且中部磁場(chǎng)較小,分布不均勻。綜合來(lái)看,h 形拋光工具頭結(jié)構(gòu)采用徑向充磁結(jié)合軸向充磁方式。

圖3 不同磁鐵充磁方式下的孔內(nèi)壁磁場(chǎng)模分布Fig.3 Distribution of the magnetic field mode on the inner wall of the hole under different magnetization methods

4 MCF 深孔拋光數(shù)學(xué)建模

4.1 磁場(chǎng)建模

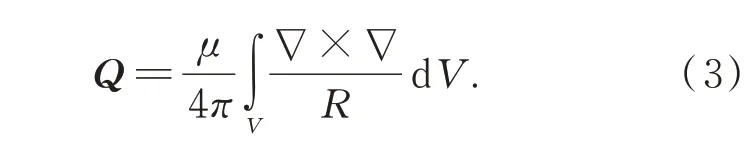

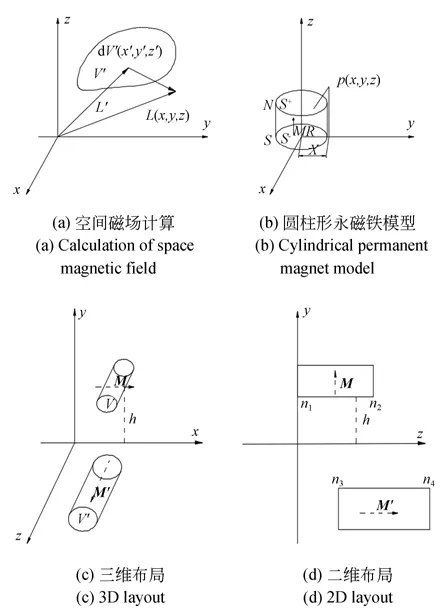

圖4(a)為空間磁場(chǎng)計(jì)算,將永磁鐵看作磁化的硬質(zhì)磁介質(zhì)。針對(duì)拋光工具頭磁體外區(qū)域的磁化強(qiáng)度,考慮小磁鐵為均勻磁化,由分子電流公式可推得V′的小磁鐵在空間中產(chǎn)生磁感應(yīng)強(qiáng)度為:

其中:μ為真空磁導(dǎo)率,M為該磁鐵磁化強(qiáng)度|L-L′|=[(x-x′)2+(y-y′)2+(z-z′)2],Q為耦合張量。

如圖4(b)為圓柱形永磁鐵模型,磁鐵為軸向均勻充磁,依據(jù)磁化電流理論,由式(1)可推出:

其中:

依據(jù)式(3)可以計(jì)算出圓柱磁鐵的九個(gè)分量。永磁鐵在空間中產(chǎn)生的磁感應(yīng)強(qiáng)度為:

如圖4(c)為磁鐵的三維布局,上方的圓柱磁鐵體積為V,磁化矢量為M。下方的圓柱磁鐵塊體積為V′,磁化矢量為M′。

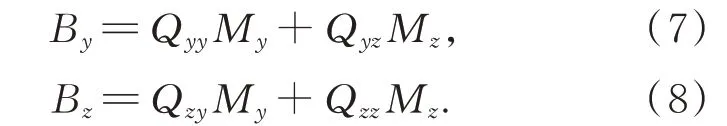

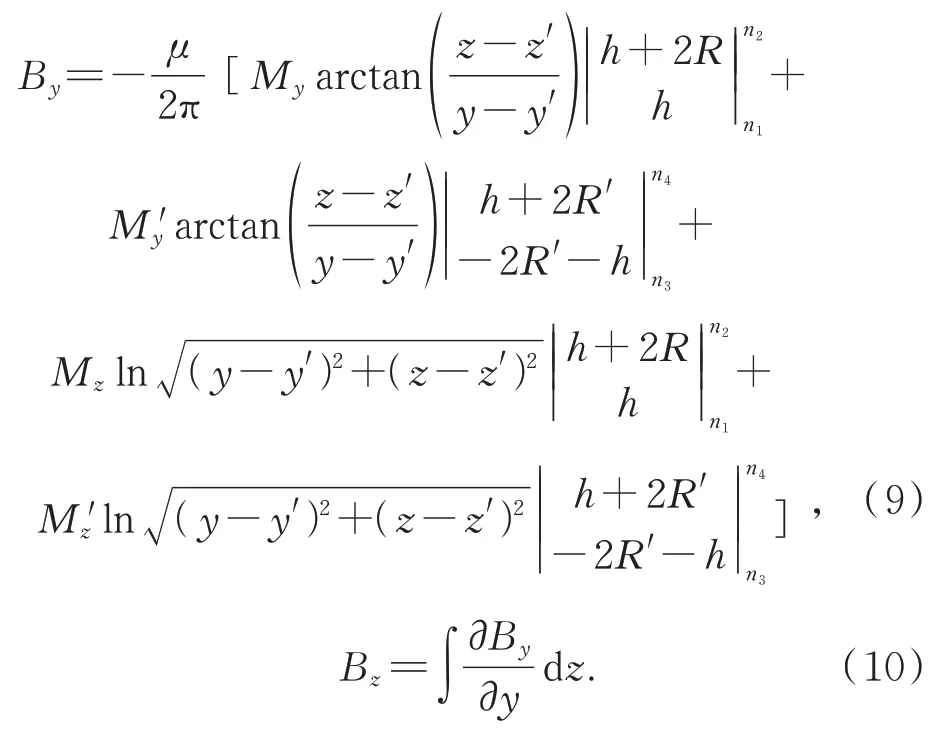

如圖4(d)為軸向充磁永磁鐵和徑向充磁永磁鐵的二維布局,n1=0,n2=2a,n4=n3+2a,將(4)~(6)化簡(jiǎn)為:

圖4 磁場(chǎng)模型Fig.4 Magnetic field model

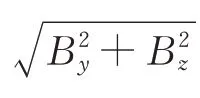

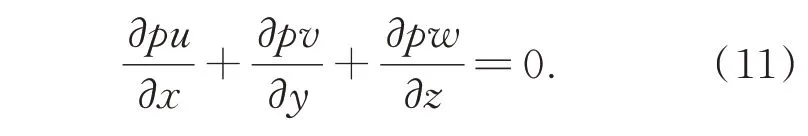

又因?yàn)?·B=0,所以二維平面磁場(chǎng)的公式為:

4.2 流場(chǎng)建模

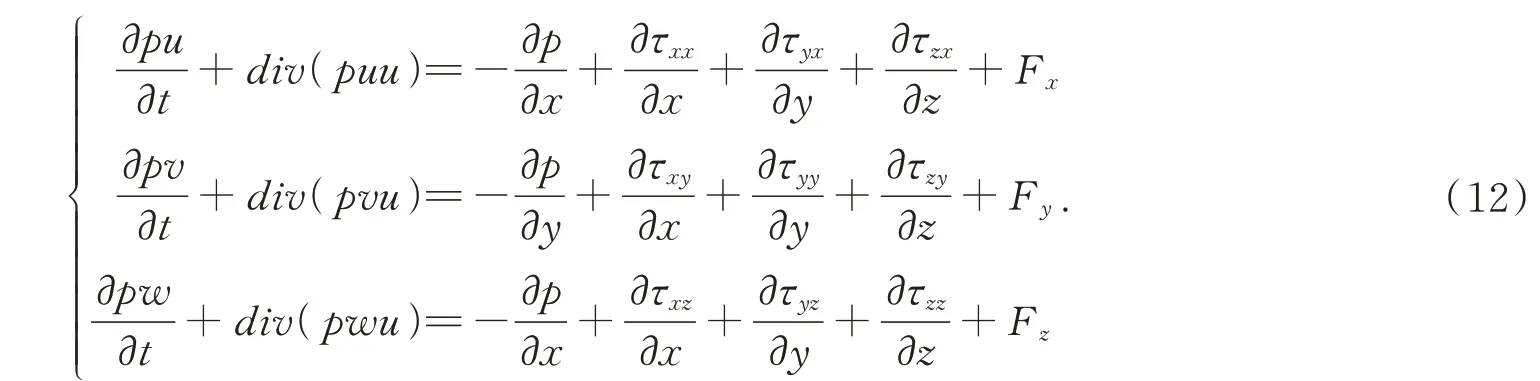

MCF 流動(dòng)過(guò)程以連續(xù)性方程、動(dòng)量方程與能量方程構(gòu)建流動(dòng)模型。MCF 的基液為水,有一定的導(dǎo)熱作用,但加工區(qū)域溫度不高,因此忽略能量方程。

連續(xù)性方程:

納維斯托克斯(N-S)方程:

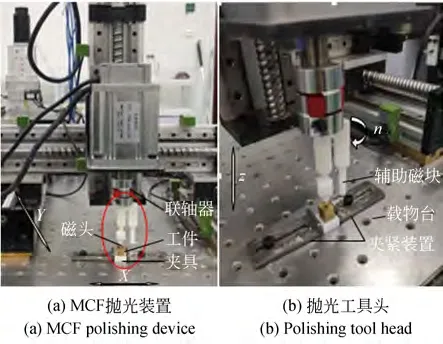

本構(gòu)方程:

本構(gòu)方程與連續(xù)性方程、動(dòng)量方程構(gòu)成封閉的方程組,用于求解流體的流動(dòng)特性。

5 MCF 深孔拋光仿真

5.1 拋光工具頭磁場(chǎng)仿真

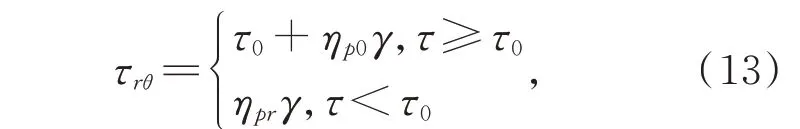

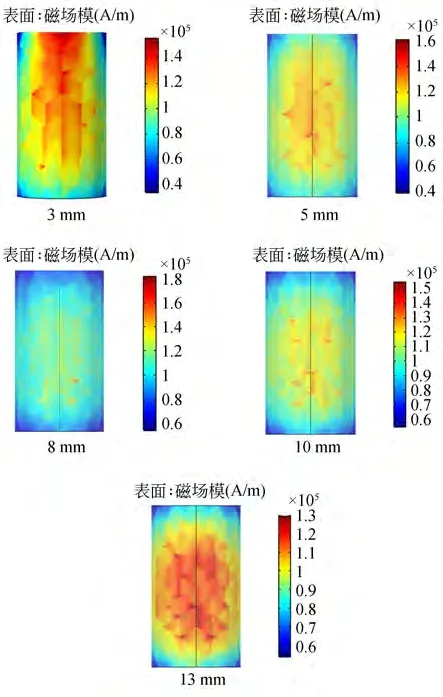

圖5 顯示不同磁鐵間距下的孔內(nèi)壁磁場(chǎng)模分布,圖6 顯示磁鐵間距對(duì)磁場(chǎng)模的影響。隨著磁鐵間距增大,磁場(chǎng)模呈現(xiàn)先增大后減小的趨勢(shì),在間距為3 mm 時(shí),磁場(chǎng)模較大,但分布不均勻,在磁鐵間距增大至8 mm 時(shí),磁場(chǎng)模最大,且分布較均勻,隨后隨著磁鐵間距的增大,磁場(chǎng)模逐漸減小。

圖5 不同磁鐵間距下的孔內(nèi)壁磁場(chǎng)模分布Fig.5 Distribution of the magnetic field mode on the inner wall of the hole under different magnet spacings

圖6 磁鐵間距對(duì)磁場(chǎng)模的影響Fig.6 Effect of magnet spacing on magnetic field mode

5.2 MCF 深孔拋光磁流場(chǎng)耦合仿真

在求解磁場(chǎng)的基礎(chǔ)上耦合流場(chǎng),采用COMSOL中CFD模塊下的“旋轉(zhuǎn)機(jī)械,層流”物理接口模擬流場(chǎng)分布。設(shè)置h形拋光工具頭以1 400 r/min旋轉(zhuǎn),磁鐵水平間距8 mm,深孔孔徑是3 mm,高度為10 mm,屈服應(yīng)力為10 kPa,密度為3 030 kg/m3,流體屬性定義為不可壓縮層流,深孔內(nèi)壁上應(yīng)用無(wú)滑移邊界條件,細(xì)化網(wǎng)格劃分后進(jìn)行求解。

圖7 為拋光間隙1 mm 時(shí)不同拋光轉(zhuǎn)速下的孔內(nèi)壁速度場(chǎng)分布,剪切速率隨著拋光轉(zhuǎn)速增大而增大。在拋光轉(zhuǎn)速為1 400 r/min 時(shí),剪切速率分布相對(duì)均勻且較大。圖8 為拋光間隙1 mm 時(shí)不同拋光轉(zhuǎn)速對(duì)剪切速率和壓力的影響,隨著拋光轉(zhuǎn)速的增大,深孔內(nèi)壁剪切速率和壓力逐漸增大。

圖7 不同拋光轉(zhuǎn)速下的孔內(nèi)壁速度場(chǎng)分布Fig.7 Velocity field distribution of hole inner wall under different polishing speeds

圖8 拋光轉(zhuǎn)速對(duì)剪切速率和壓力的影響Fig.8 Effect of polishing speed on shear rate and pressure

圖9 為拋光轉(zhuǎn)速1 400 r/min 時(shí)拋光間隙對(duì)速度和壓力的影響。隨著拋光間隙增大,深孔內(nèi)壁剪切速率和壓力均逐漸減小。在拋光間隙為0.75 mm 時(shí),剪切速率和壓力變化最快。

圖9 拋光間隙對(duì)剪切速率和壓力的影響Fig.9 Effect of polishing gap on shear rate and pressure

6 MCF 拋光試驗(yàn)

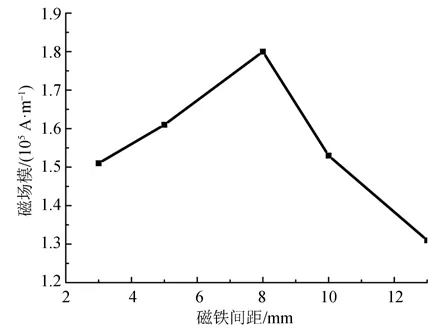

6.1 試驗(yàn)裝置

自主研制的MCF 拋光試驗(yàn)裝置如圖10 所示。采用樹(shù)脂9400 材料通過(guò)3D 打印制成的h 形拋光工具頭,并將多個(gè)圓柱形磁鐵放置在拋光工具頭中,實(shí)現(xiàn)h 形拋光工具頭所需磁場(chǎng)。其中徑向充磁永磁鐵直徑1.5 mm,厚度為10 mm;軸向充磁小磁鐵直徑為3 mm,厚度為2 mm。試驗(yàn)時(shí)使h 形拋光工具頭浸沒(méi)在MCF 中,通過(guò)電機(jī)帶動(dòng)h 形拋光工具頭旋轉(zhuǎn),對(duì)工件進(jìn)行拋光。

圖10 MCF 拋光工具頭試驗(yàn)裝置Fig.10 MCF polishing tool head test device

6.2 試驗(yàn)過(guò)程

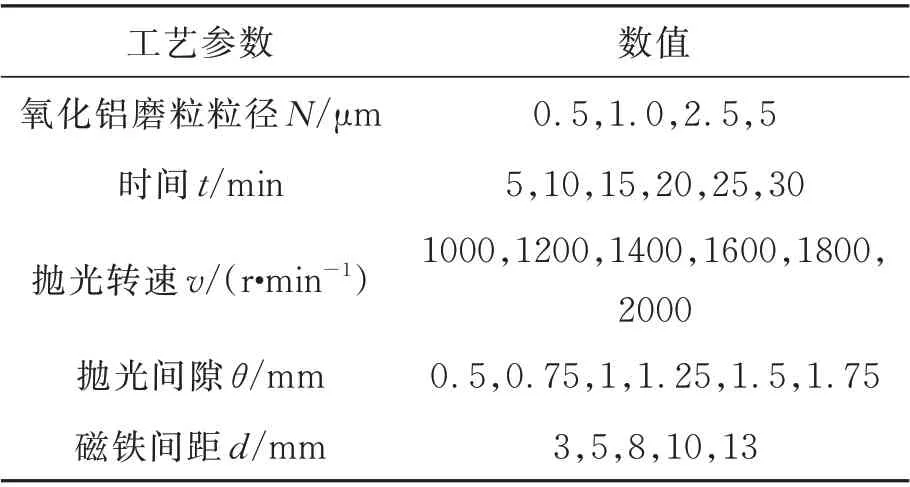

MCF 由氧化鋁、羰基鐵粉、去離子水和α-纖維素組成,成分配比如表1 所示。黃銅H62 深孔零件的孔徑為5 mm,深度為20 mm。拋光工藝參數(shù)如表2 所示。 采用金相顯微(M230-21BLC)觀察工件拋光區(qū)域的表面形貌,粗度儀(SJ-201P)測(cè)量拋光區(qū)域的表面粗糙度,精密電子稱(chēng)測(cè)量拋光前后的工件質(zhì)量,并計(jì)算材料去除率。

表1 MCF 的成分配比Tab.1 Composition ratio of MCF

表2 MCF 的拋光工藝參數(shù)Tab.2 Polishing process parameters of MCF

7 實(shí)驗(yàn)結(jié)果與討論

圖11 顯示不同拋光方式對(duì)工件表面粗糙度和材料去除率的影響。隨著拋光時(shí)間的增長(zhǎng),表面粗糙度和材料去除率都逐漸下降,前5 min 下降速率較快,當(dāng)拋光時(shí)間增長(zhǎng)到30 min 左右,表面粗糙度和材料去除率趨于穩(wěn)定。圖中h 形拋光工具頭拋光所產(chǎn)生的拋光效果要比傳統(tǒng)針式拋光工具頭拋光產(chǎn)生的拋光效果好,表面粗糙度、材料去除率均明顯改善。因此,在傳統(tǒng)針式MCF 拋光工具頭的基礎(chǔ)上增加輔助磁場(chǎng)塊,形成h 形拋光工具頭,可以有效改善工件表面質(zhì)量,提高拋光效率。后續(xù)對(duì)該h 形拋光工具頭進(jìn)行實(shí)驗(yàn)研究。

圖11 不同拋光方式對(duì)表面粗糙度和材料去除率的影響Fig.11 Effect of different polishing methods on surface roughness and material removal rate

7.1 表面形貌

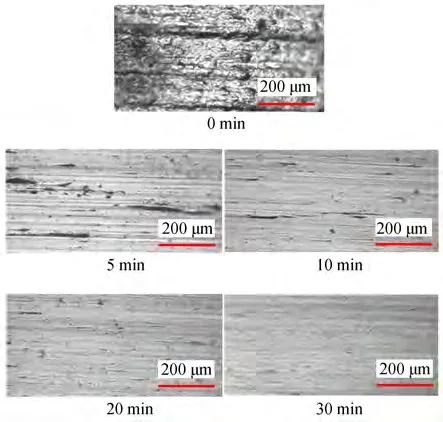

圖12 為圖11 中h 形拋光工具頭拋光后的工件表面形貌,隨著拋光時(shí)間的增長(zhǎng),工件表面形貌逐步改善,拋光表面的毛刺逐漸減少,表面缺陷在拋光前10 min 內(nèi)得到明顯改善,隨著拋光時(shí)間的增長(zhǎng),表面劃痕逐漸變淺,表面缺陷也逐漸減少至幾乎消失,表面光潔程度也大幅度提高。

圖12 拋光時(shí)間對(duì)表面形貌的影響Fig.12 Effect of polishing time on surface morphology

7.2 表面粗糙度和材料去除率

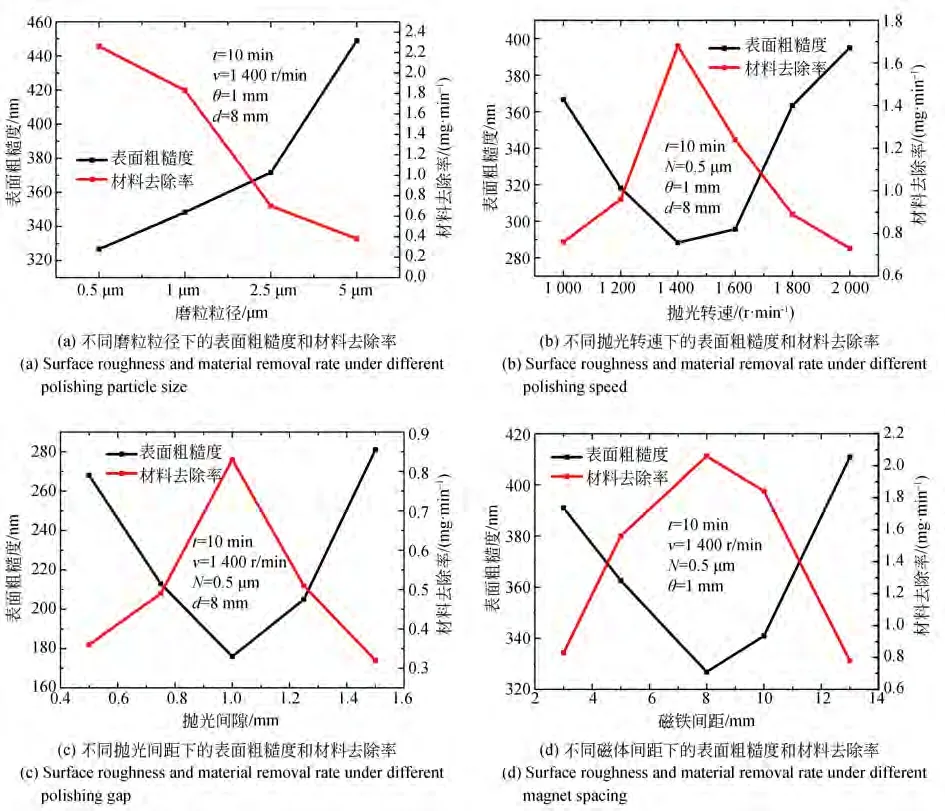

圖13(a)中隨著磨粒粒徑的增大,表面粗糙度逐漸增大,材料去除率逐漸減小,當(dāng)磨粒粒徑為0.5 μm 時(shí),表面粗糙度達(dá)到最小值326 nm,材料去除率達(dá)到最大值2.26 mg/min;當(dāng)磨粒粒徑為5 μm 時(shí),表面粗糙度達(dá)到最大值451 nm,材料去除率達(dá)到最小值0.34 mg/min。

圖13(b)~13(d)分別顯示拋光轉(zhuǎn)速、拋光間隙和磁鐵間距對(duì)表面粗糙度、材料去除率的影響。表面粗糙度均先減小后增大,材料去除率先增大后減小。

圖13 不同拋光參數(shù)下的表面粗糙度和材料去除率Fig.13 Surface roughness and material removal rate under different polishing parameters

當(dāng)拋光轉(zhuǎn)速低于1 400 r/min 時(shí),隨著拋光轉(zhuǎn)速增大,剪切力增大,導(dǎo)致材料去除率增大,表面粗糙度減小。在拋光轉(zhuǎn)速為1 400 r/min 時(shí),表面粗糙度達(dá)到最小值,材料去除率達(dá)到最大值,這與拋光轉(zhuǎn)速的仿真結(jié)果相吻合。當(dāng)拋光轉(zhuǎn)速繼續(xù)增大,流速變大,比較散亂的鏈狀粒子發(fā)生剪切稀化現(xiàn)象,反而造成材料去除率減小,表面粗糙度增大。

當(dāng)拋光間隙小于1 mm 時(shí),隨著拋光間隙增大,孔內(nèi)壁所受的磁場(chǎng)強(qiáng)度會(huì)增大,剪切力隨之增大,導(dǎo)致材料去除率增大,表面粗糙度減小。在拋光間隙為1 mm 時(shí),表面粗糙度達(dá)到最小值,材料去除率達(dá)到最大值。當(dāng)拋光間隙繼續(xù)增大,孔內(nèi)壁所受的磁場(chǎng)強(qiáng)度反而減小,剪切力隨之變小,導(dǎo)致材料去除率減小,表面粗糙度增大,這與拋光間隙的仿真結(jié)果相吻合。

當(dāng)磁鐵間距小于8 mm 時(shí),隨著磁鐵間距增大,孔內(nèi)壁所受的磁場(chǎng)強(qiáng)度會(huì)增大,剪切力隨之變大,導(dǎo)致材料去除率增大,表面粗糙度減小。在拋光間隙為8 mm 時(shí),表面粗糙度達(dá)到最小值,材料去除率達(dá)到最大值。當(dāng)磁鐵間距繼續(xù)增大,孔內(nèi)壁受到的磁場(chǎng)強(qiáng)度反而減小,剪切力隨之變小,導(dǎo)致材料去除率減小,表面粗糙度增大,這與磁鐵間距的仿真結(jié)果相吻合。

8 結(jié) 論

本文針對(duì)深孔內(nèi)壁光整加工效率與質(zhì)量較低的技術(shù)問(wèn)題,在針式MCF 拋光基礎(chǔ)上,提出h形MCF 深孔拋光工具及加工方法,為針式MCF拋光工具提供輔助磁場(chǎng)塊,有效提高深孔MCF的拋光效率和質(zhì)量。通過(guò)磁場(chǎng)仿真設(shè)計(jì)了h 形拋光工具頭的結(jié)構(gòu),進(jìn)行了磁流耦合建模,分析MCF 流體流動(dòng)特性;最后進(jìn)行MCF 深孔拋光工藝實(shí)驗(yàn)驗(yàn)證。實(shí)驗(yàn)結(jié)果證明:當(dāng)h 形拋光工具頭兩磁鐵水平間距為8 mm,轉(zhuǎn)速為1 400 r/min,拋光間隙為1 mm,氧化鋁磨粒粒徑為0.5 μm 時(shí),表面粗糙度為173 nm,材料去除率為0.84 mg/min,獲得最佳拋光效果,相對(duì)于傳統(tǒng)針式拋光工具頭,采用h 形拋光工具頭顯著改善了拋光效率和質(zhì)量。