汽車頂棚制造工藝及相關故障解析

謝建東 吳紅廣 余李輝

上汽通用五菱汽車股份有限公司重慶分公司 重慶市 401120

1 引言

客戶在與產品直接接觸后會對產品質量有主觀感性的認知,這種認知雖然以人的主觀感受為基礎,卻反映了人的真實感受,這種對產品質量感性的認識叫做感知質量。消費者對于汽車頂棚的感知質量體現就十分明顯,觸摸柔軟度,舒適感等等。產品的感知質量是客戶獲得的關于產品設計及制造質量的第一手信息,是最直觀真實的感受,它的好壞直接影響著客戶對產品的購買決定,決定了使用滿意度以及產品的質量口碑。

2 汽車頂棚簡介

在目前市場當中,我們將汽車頂棚分為硬頂與軟頂兩個種類。

2.1 軟頂

軟頂一般由面料與泡沫通過層壓法進行復合形成,因為目前在市場使用較少,本文不詳細介紹。

2.2 硬頂

硬頂一般由無紡布、玻纖、PU 層、膠經過干法或濕法工藝復合得到,具有固定頂棚特征形狀,通過周邊固定裝置(遮陽板底座、卡扣等)與白車身進行配合。

3 頂棚制造工藝簡介

目前汽車頂棚制造工藝分為干法工藝與濕法工藝兩種,其主要步驟如下:原材料符合模壓成型水切割檢驗包裝入庫。

3.1 干法制造工藝

頂棚干法制造工藝一般采用冷模壓方式進行,具體工藝步驟如下:(以下數據僅針對普通工藝研究使用)

圖2 硬頂截面圖簡介

將無紡布、熱熔膠粉、玻璃纖維制得復合材料基材。

將制得基材進行升溫(基材成型溫度:上表面200±10℃、下表面180±10℃)。

將升溫基材進行冷模壓成型(成型時間25-45S,成型壓力5±0.5Mpa)。

將成型后頂棚經過水切割(切割速度100%、切割水壓40000-5000PSI、水刀規格0.006 英 寸、 切 割 水 壓5.5±1.5KG/CM)。

包裝運輸總裝車間裝車,見下圖3。

圖3 干法成型工藝圖

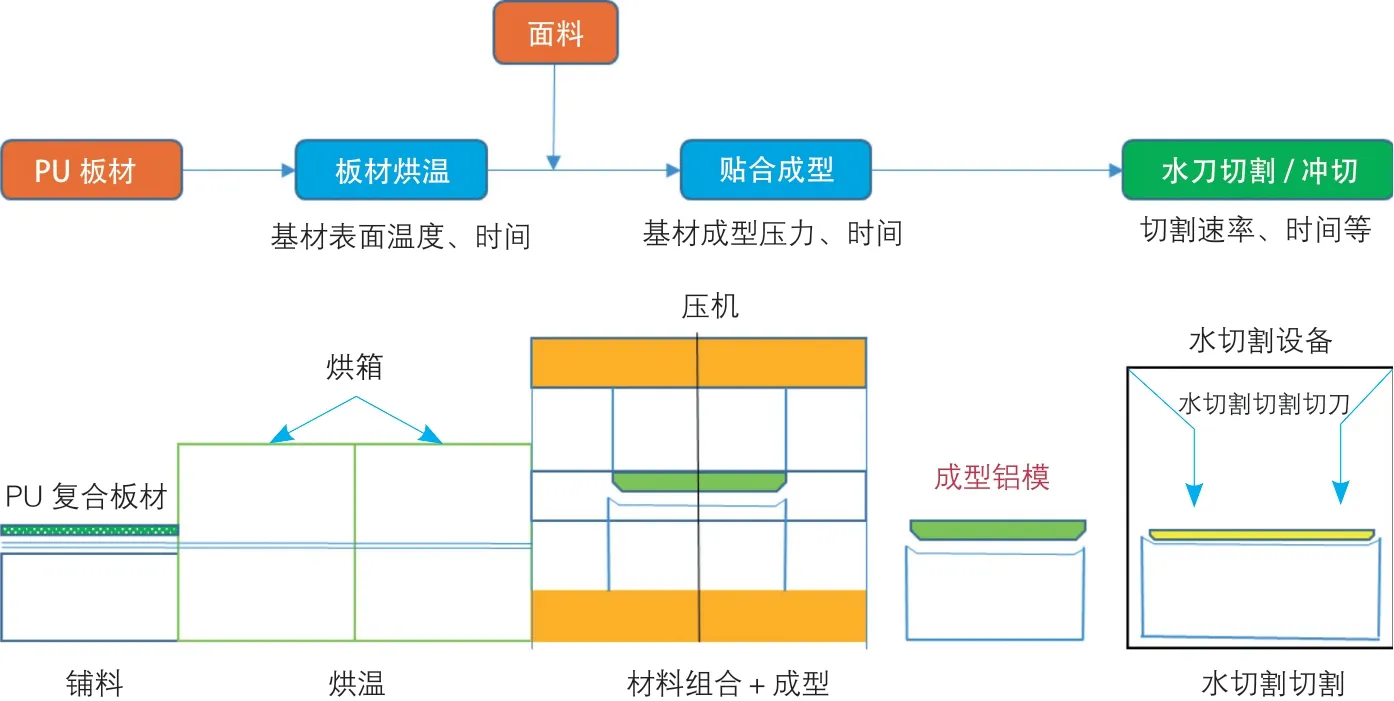

3.2 濕法制造工藝

頂棚濕法制造工藝一般采用熱模壓方式進行,具體操作步驟與干法工藝類似,見圖4(注:干法制造工藝中冷模壓對應濕法制造工藝中熱模壓)

圖4 濕法成型工藝圖

在頂棚制造干法與濕法工藝中涉及復合材料制備,輥膠工序、水切割工序、包裝工序均無區別,在整個過程中,我們應該考慮出現質量問題風險并及時抑制解決,在后續頂棚相關故障解析有所體現,詳情見4 頂棚故障分析。

4 頂棚故障解析

4.1 常見故障——分層

原因解析:

膠水過稀或性能不良;模具溫度偏低,膠水未經足夠加溫導致固化不足而導致分層;

模具壓力不足。

改善措施:

增加涂膠量或更改膠水;

保證模具有足夠的成型溫度;

調整模具間隙。

圖5 頂棚分層

4.2 常見故障——褶皺

原因解析:

①玻纖分布不均勻或者少;

圖6 頂棚褶皺

②PU 發泡強度不足,克重偏低。

改善措施:

①增加玻纖量;

②加厚PU 層。

4.3 常見故障—起毛、劃痕

原因解析:

①模具上模表面不平順,存在凹凸不平的現象;

②模具上模沾有膠水,開模后將面料拉扯;

③面料與其他尖銳物品摩擦,如未包裹完整的工裝架等。

圖7 頂棚起毛、毛刺

改善措施:

①整改模具;

②清理上模膠水;

③避免頂襯面料觸碰尖銳物。

4.4 常見故障—臟污

原因解析:

①員工操作時不帶手套或者手套沒有定時更換;

②零件沒有按照先進先出,累計灰塵;

③膠水過多,造成溢膠。改善措施:

圖8 頂棚臟污

要求員工必須佩帶手套操作,定期更換員工手套;

目視化執行先進先出;

控制膠水的用量。

4.5 常見故障—擋孔、切口不平整

原因解析:

①定位未緊固,水切割軌跡偏移;

②水切割設備機械誤差累積;

③切割速率過快。

圖9 頂棚擋孔、切口不平整

改善措施:

①定位要緊固

②定時對設備參數進行點檢

③調整切刀切割速率

4.6 常見故障——配合存在間隙

原因解析:

①海綿塊位置不正確;

②海綿塊厚度、密度與數模狀態不一致。

圖10 頂棚擋孔、切口不平整

改善措施:

①按照工藝對海綿塊進行粘貼;

②實配海綿塊的厚度、密度。

5 結語

影響最終汽車頂棚質量的因素有很多,從頂棚制造到總裝裝配均有可能對最終消費者所接受的質量有所影響,其中包括包括復合材料制備合理性、模壓工裝設備的穩定性、水切割設備(氣壓定位)穩定性,裝配的一致性和重復性,物流過程中的變形,環境溫度、濕度等等。而不是通過點對點,進行單一問題解決,汽車頂棚制造是一個復雜的工藝過程,我們需從問題清單以及問題解決知識庫中,找出問題的共同點,挖掘出各問題的關聯性,找出關聯性的問題控制點,比如水切割割涉及頂棚的尺寸,切邊狀態等,通過工藝,技術源頭去預防、控制、解決相關質量問題。