某量產車型儀表板與門框膠條間隙不合問題研究

李會英 趙肖斌

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

汽車的儀表板是汽車零部件復雜零件之一,作為內飾裝飾件與多媒體音響、開關、組合儀表、轉向管住、前檔玻璃、鈑金、門框膠條等多個區域零件匹配。本文就儀表板與門框膠條間隙不合問題的根本原因和相關改進措施進行闡述,文從上汽通用五菱汽車股份有限公司的一款暢銷車型在銷售和使用過程中受客戶抱怨較多的匹配感知問題入手,分析造成該故障的根本原因,找出相應的解決措施,對解決措施進行驗證,并對驗證結果進行研究討論,以取得該問題的圓滿解決,對后續車型的設計起指導借鑒作用。

1 問題描述及現狀調查

1.1 問題描述

總裝反饋某車型儀表板與門框膠條間隙不合問題頻發。質量檢驗站下線區域對此加強檢查,據總裝在線抑制與質量部記錄問題數據統計,問題發生率達到了12%,嚴重影響整車質量。

1.2 現狀調查

1.2.1 質量部下線檢查反饋

總裝下線評審反饋某車型儀表板與門框膠條間隙不合格,故障車間隙量為1 ~5mm;如圖2 所示;小組成員調查X年1、2月共8 周間隙不合格率,最高不合格率達到15%,平均不合格率達到12%。為抑制問題,下線后車輛返修困難,專業返修人員需大于45 分鐘,拆裝過程需要拆裝其他電器件及線速插接件,工作量大。

圖1

圖2

圖3

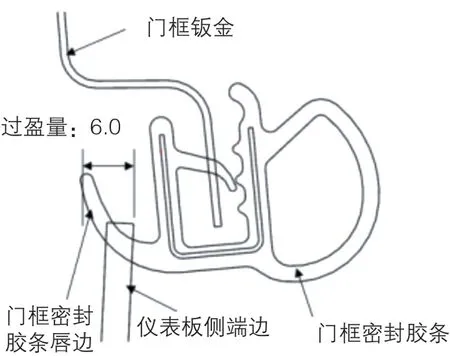

1.2.2 確認設計狀態:

膠條裝配在側圍門框上,

膠條唇邊與儀表板有6.0mm

過盈量;如下圖所示:

1.2.3 問題癥結

小組成員深入現場調查,根據100 臺故障車輛缺陷表現模式進行分析,初步對某車型儀表板與門框膠條間隙不合的直接原因進行統計分析,以圖形式表達了缺陷比例。經過對故障表現模式分析得出儀表板與門框膠條間隙不合的主要癥結為:儀表板右側端板與門框膠條配合間隙大。

2 原因分析,見圖4

圖4

3 要因確認

3.1 員工未按SOS/JIS 操作

經核查工段員工上崗考核記錄,得到結果:裝配儀表板支架、儀表板工位的員工均經過公司三級培訓,并通過本崗位上崗培訓及考核合格。現場操作均符合SOS 標準化操作要求。因此:員工已經過相關培訓,員工未按SOS/JIS 操作,不是主要原因。

表1 儀表板與門框膠條間隙調查統計(100臺故障車)

3.2 工具選用不合理

小組成員對儀表板支架工位與儀表板工位、雜物箱工位進行調查電磁槍扭矩已進行標定,工作正常。轉速為350 轉/分,電槍帶防錯功能,扭矩值指示燈綠時為合格,指示燈紅時需退松后打緊。風槍每周都進行檢測,確保扭矩符合要求,滿足工藝卡13AH4010202 工具選用要求。因此:工具選用不合理不是主要原因。

圖5

3.3 膠條尺寸不合

小組展開對膠條進行調查,分別對膠條尺寸、膠條保持尺寸、插入力和壓縮負荷進行檢測;首先抽樣膠條20 件并分別截取膠條橫截面做核對;結果膠條斷面圖符合圖紙設計尺寸要求;首先抽樣膠條10 件分別測試保持力、插入力和壓縮負荷:試驗結果表明,膠條的保持力、因此:膠條尺寸不合不是主要原因。

圖6

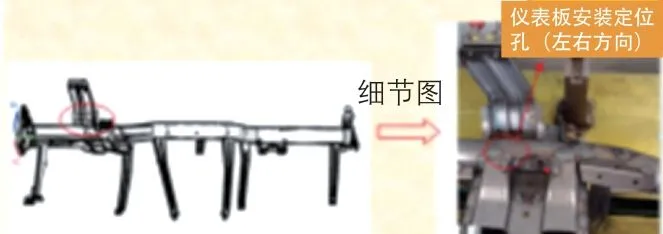

3.5 儀表板支架不符合檢具

小組成員對儀表板支架進行調查:儀表板支架自身裝配到車身上的CC(整車Y方向)定位孔;儀表板裝配到儀表板支架的CC(整車Y方向)方向定位孔;從抽檢的儀表板支架檢測數據可以看出,儀表板支架自身左右方向定位孔是在公差范圍之內。

針對抽檢5 件儀表板支架測量數據符合要求:從抽檢的儀表板支架檢測數據可以看出,儀表板左右方向定位孔是在公差范圍之內。因此:儀表板支架不符合檢具非要因。

圖7

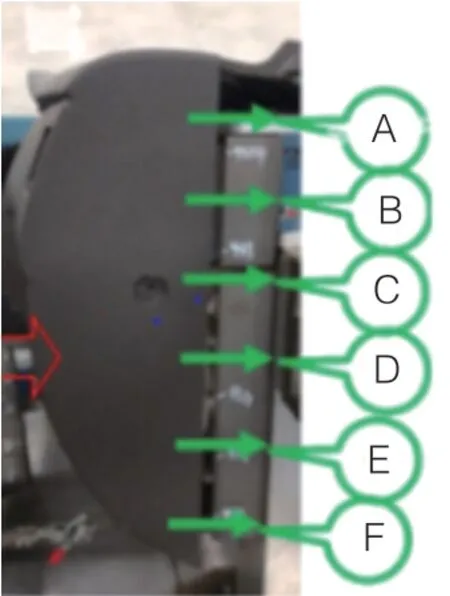

3.6 儀表板裝車前右側端板尺寸不合

小組成員從供應商現場抽取5 件上檢具進行檢測,并記錄右側端板的面差相關數據,其中,儀表板側端板翻邊公差為+/-2.0mm。

圖8

結論:從儀表板上檢具測量數據,儀表板不符合檢具要求,從上圖可看出變形量最大區域為C 點、D 點、E 點;因此:儀表板尺寸不符合檢具為主要原因。

為找到儀表板裝車前右側端板尺寸不合的根本原因,對儀表板本體材料、儀表板模具水路布置、取件及存放運輸、注塑參數等都進行逐一排查。

表2 儀表板右側端板上檢具檢測結果(單位:mm)

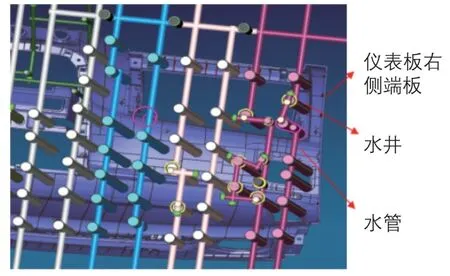

第二步,小組成員針對儀表板注塑模具側端板水路布置進行檢查:儀表板注塑模具右側端板內部水路中的水井與水管布置均勻,合理因此,水路布置不是導致儀表板變形的主要原因。第三步,小組成員對儀表板生產過程取件及存放運輸也進行檢查,符合質量管控要求。第四步,小組成員對儀表板注塑參數也進行檢查,發現儀表板注塑周期過短;結論:儀表板不符合檢具的根本原因為注塑周期過短,導致冷卻不均勻,變形收縮,冷卻后右側端板向內側收縮,供應商未對零件尺寸進行檢測。因此:零件保壓時間不足是儀表板尺寸不合的主要原因。

圖9

3.7 儀表板裝車后右側端板內收縮變形

小組成員從車間找一輛儀表板右側端板與門框膠條配合裝配合格的的車輛,該車車身三坐標安裝點的儀表板支架安裝點、與門框膠條配合的切邊均合格;分別按順序換上3件事先上檢具檢測合格的儀表板總成,發現3件儀表板中有2 件裝配后右側端板與門框密封膠條配合裝配合格,其中有一件是不合格,裝配狀態如下,小組成員測量問題車儀表板與門框膠條間隙6 個點,間隙分別為-2.73、-3.32、-3.5、-5.53、-5.2、-2.5, 對 儀 表板相應部位段差進行標注,結論:儀表板裝車后無支架支撐而變形是要因。

圖10

表3

3.8 儀表板、儀表板支架裝配工藝不明確

小組成員核對裝配工藝卡與現場操作指導書(SOS/JIS),文件中對儀表板、儀表板支架安裝順序都有明確要求并且現場裝配扭矩及裝配順序均符合裝配工藝要求。因此:儀表板支架裝配工藝不明確非要因。

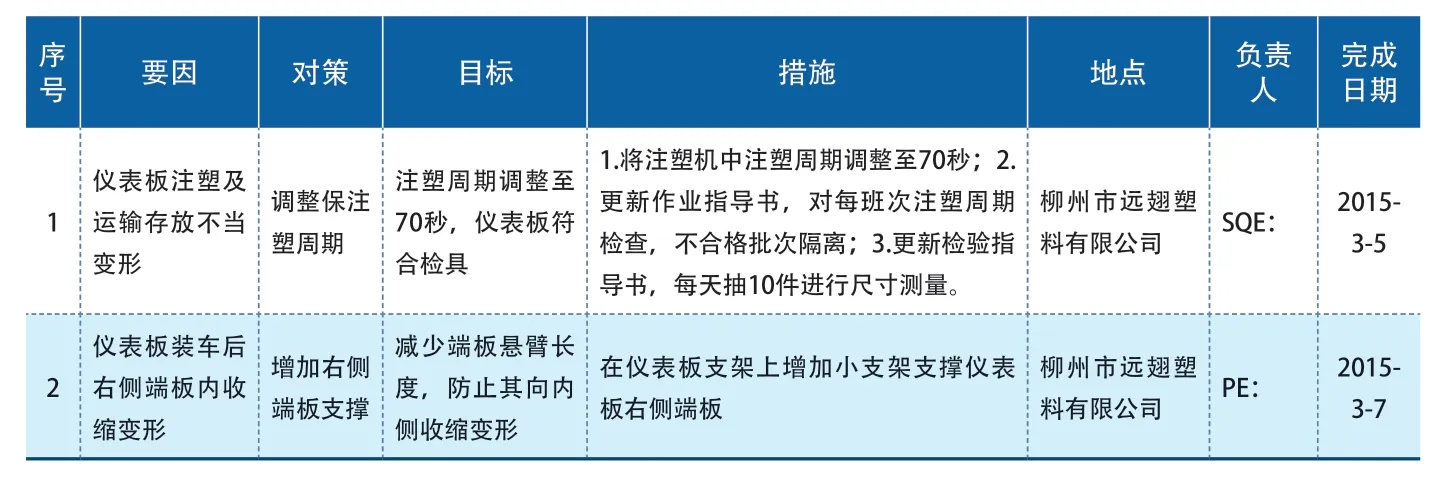

4 要因對策制定

針對以上兩條要因分別提出對策方案,并制定評價標準。

5 對策實施

對策實施一:(1)將注塑機中注塑周期由62 秒調整至70 秒;(2)更新作業指導書,對每批次來料進行收縮率檢查,不合格批次隔離;(3)更新檢驗指導書,每天抽5 件進行尺寸測量。

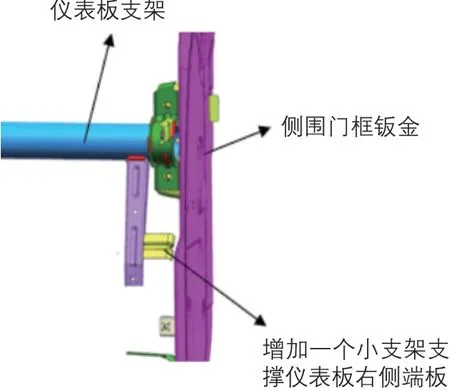

對策實施二:增加一個小支架支撐儀表板右側端板。

圖11

6 效果對比(要求有數據對比)

6.1 目標值檢查

小組在各項措施實施后對措施實施效果及鞏固期效果進行了統計,結果表明:小組達到了目標(2.70%),且實施效果有效。

圖12

小組成員從4月份故障車隨機抽查100臺該車型儀表板與門框膠條間隙不合格故障車輛,進行缺陷表現模式分析,不合的直接原因進行統計分析,以圖形式表達了缺陷比例。儀表板右側端板與門框膠條配合間隙大的問題排名由攻關前的“第一”下降到攻關后“第三”:

7 結論與經驗總結

為了鞏固各項措施,使實施效果得到鞏固,小組在跟蹤各項措施實施的同時也要求供應商對措施進行了標準化、文件化的過程。

同時在圖紙中規范增加支撐支架的切邊及面輪廓度要求。