基于短吹模型的主壓載水艙吹除仿真與實驗驗證

羿琦,林博群,張萬良,錢宇,鄒文天,張康

1 中國船舶科學研究中心,江蘇 無錫 214082

2 深海載人裝備國家重點實驗室,江蘇 無錫 214082

3 深海技術科學太湖實驗室,江蘇 無錫 214082

0 引 言

壓縮空氣是保證潛艇由水下狀態上浮至水面狀態的主要動力源,肩負著近水面常規吹除和事故工況短路吹除的使命。高航速下的卡舵和低航速下的艙室破損進水是潛艇常見的兩類事故[1],在事故工況下,通常采用壓縮空氣直接吹除主壓載水艙中的壓載水以獲得正浮力,并配合操舵來調整潛艇姿態,從而使潛艇應急上浮以避免觸底或繼續掉深。所謂短路吹除,即采用壓縮空氣直接吹除主壓載水艙,在這種情況下,高壓空氣瓶中的壓縮空氣不流經高壓閥柱而直接吹入主壓載水艙中,故其吹除率較高[2]。

研究水艙吹除的主要目的是總結水艙注水、排水時間以及艙內空氣壓力分布規律,進而為水艙結構強度設計提供設計輸入。Wilgenhof 等[3]研究了西班牙S-80 潛艇主壓載水艙吹除系統的性能,當啟用應急短路吹除時,系統空氣壓力可能高達25 000 kPa,而該艇主壓載水艙的結構強度僅允許艙內氣壓超出艙外水壓數百千帕,因此,在淺水深度應慎重使用應急短路吹除。Font 等[4-5]提出了主壓載水艙吹除數學模型,分析從高壓空氣瓶流出的氣流、從主壓載水艙排出的水流以及主壓載水艙內的壓力演變行為,而對于高壓空氣瓶流出的氣流,還提出了由超音速氣流到亞音速氣流轉變的判斷準則和2 種流態下的質量流量計算公式。Riaz 等[6]研究了水下平臺主壓載水艙系統的數學建模問題,并利用所建立的注排水模型獲得了DARPA 潛艇模型SUBOFF 的注排水特性;對于吹除排水系統,可將主壓載水艙在吹除排水時的艙內氣壓與艙外水壓之間的壓差作為計算主壓載水艙結構強度的主要設計依據,而注水系統的主要設計指標則是平臺注水下潛的時間。

壓縮空氣吹除主壓載水艙的研究方法主要有試驗方法、CFD 數值仿真和數理模型研究。楊晟等[7-8]開展了潛艇應急燃氣吹除系統的小比例模型原理實驗,模擬了水下100 m 深度時燃氣吹除的排水性能以及吹除過程中主要性能參數的變化情況。劉輝等[9-10]開展了不同模式下高壓氣吹除壓載水艙的小比例模型原理實驗,得到了高壓氣吹除壓載水艙的排水性能以及吹除過程中主要性能參數的變化情況。王曉峰等[11]在壓載水艙高壓氣體吹除數理模型中考慮了重力對吹除過程的影響,并通過高壓氣體吹除系統模型實驗,驗證了其改進數理模型的準確性。金濤等[12]借助拉瓦爾噴管理論建立了包括艙室進水、用車用舵、艙室吹除的潛艇挽回六自由度空間操縱運動模型,計算了水下操縱性安全界限圖中的進水限制線。張建華等[13]采用CFD 數值仿真方法,研究了吹除時氣液兩相界面的形成及生長過程,深入分析了水艙排水速率的變化規律。

然而,由于尺度效應的存在,小尺度模型實驗對實艇操作并不具備直接指導意義;采用拉瓦爾噴管模型建立的短路吹除(短吹)數理模型沒有考慮實艇吹除過程中的管路系統壁面摩擦、流動壓降和壓力損失等問題,故該模型并不具有普適性,還需依據實艇管路系統情況予以具體分析。

為此,本文擬在氣瓶釋放氣體流量模型中考慮拉瓦爾噴管的流動損失,對短吹數理模型進行修正,并將開展壓縮空氣吹除主壓載水艙等比例模型實驗,研究吹除排水性能及吹除過程中水艙氣體壓力的動態變化特性,最后對修正數理模型的預報準確性進行驗證。

1 水艙吹除實驗

1.1 實驗裝置

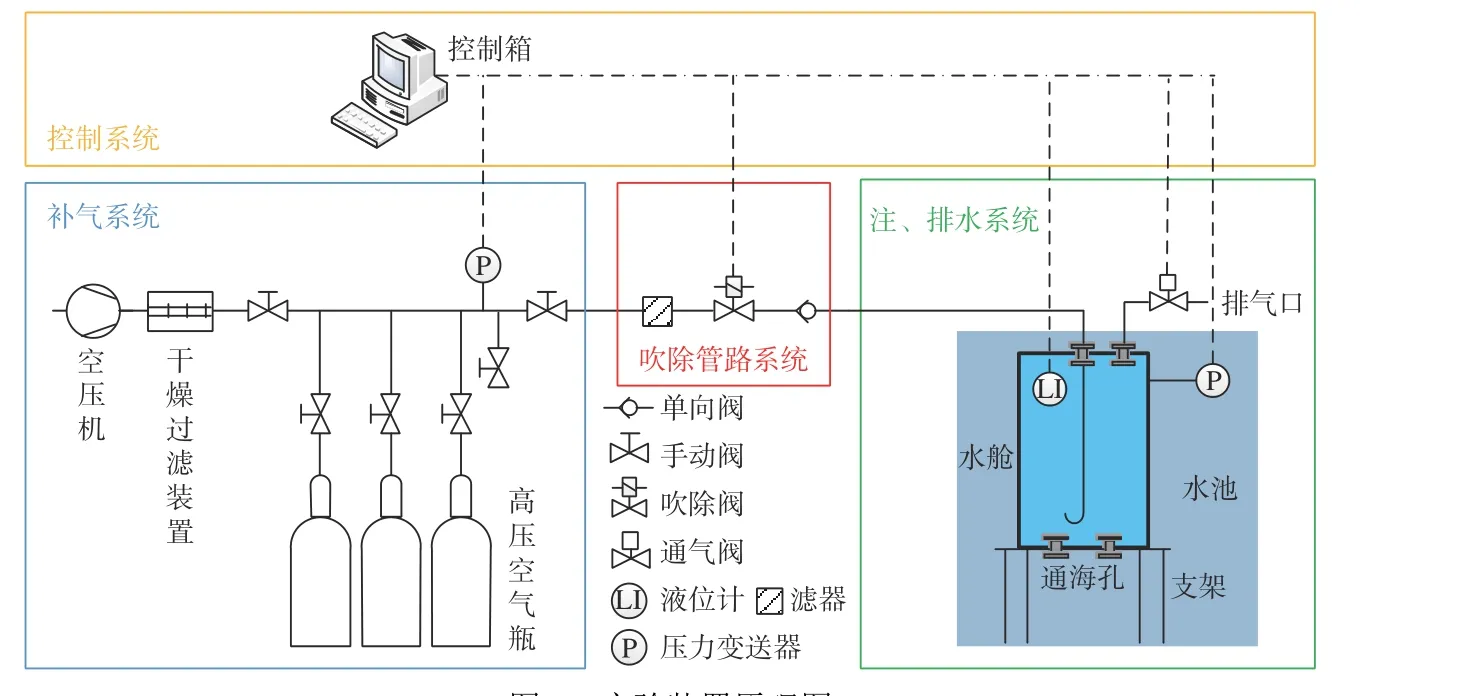

如圖1 所示,實驗裝置包含補氣系統、吹除管路系統、注水和排水系統以及控制系統,其中補氣系統為3 個高壓空氣瓶補氣,氣瓶設瓶頭閥,每個氣瓶可單獨或同時作為氣源使用。吹除管路系統的吹除閥用于控制壓縮氣體的釋放與關閉。注、排水系統的通海孔可以換裝不同通徑的法蘭,用于模擬不同的通海孔面積。控制系統可以控制吹除閥和通氣閥的啟閉,接收閥位狀態反饋,同時采集氣瓶瓶內氣源壓力、水艙氣體壓力和水艙液位數據。

圖1 實驗裝置原理圖Fig. 1 Schematic diagram of the experimental device

實驗裝置管路公稱通徑為DN 20,管路等效長度20 m。主壓載水艙的凈容積為1.75 m3。采用漢緯爾HA4-22 型空壓機為氣瓶充氣,空壓機最高排氣壓力25 MPa。氣瓶采用格瑞特QTS465-410-25 型高壓空氣瓶,氣瓶容積410 L,設計壓力25 MPa。吹除閥采用德國GSR 先導式電磁閥,工作壓力范圍0.1~45 MPa。壓力傳感器采用星箭BP8110G-0.5 型壓力傳感器,測量精度為±0.5% FS,用于測量瓶內氣源壓力的傳感器量程為30 MPa,用于測量艙內氣體壓力的傳感器量程為0.5 MPa。整個系統控制由就地觸摸屏和遠程工業控制計算機完成,相應設備動作則通過西門子可編程控制器和工業控制組態軟件完成。

1.2 實驗流程

1)啟動控制系統采集系統數據,啟動空壓機為高壓空氣瓶充氣至設定壓力。

2)換裝通海孔法蘭,開啟通氣閥為水艙注水,待注滿后關閉通氣閥。

3)開啟吹除閥,進行水艙吹除。

4)實時觀測水艙液位,當液位足夠低時,關閉吹除閥,實驗結束。

3)氣體管道維護。由于垃圾堆體的沉降而導致氣體導排管彎沉,以及HDPE材質的氣體導排管的線性膨脹系數高,在日間和夜間伸縮明顯,容易導致氣管支撐滑脫,氣管彎曲積水。氣體管道的維護主要是對氣體導排管內部的冷凝水進行疏導,保證氣體管道通暢,確保收氣效果。氣管冷凝水疏導工作為日常工作,需要每日進行巡檢,維護。

2 修正的短吹數理模型

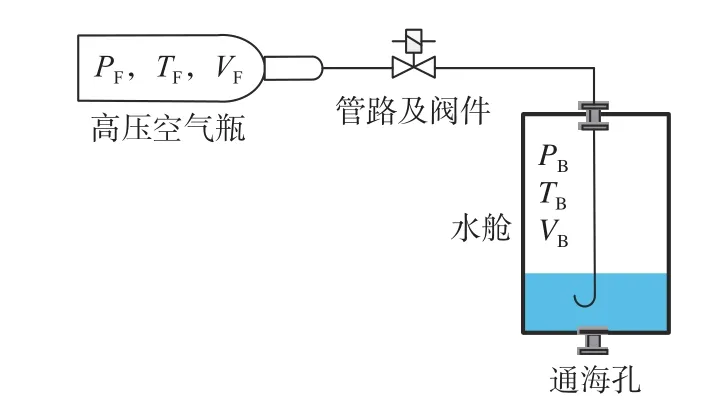

圖2 所示為基于數理模型的吹除裝置簡化圖,簡化后的物理模型由高壓空氣瓶、管路及閥件、主壓載水艙3 部分構成。短吹數理模型包括氣瓶釋放氣體流量模型、壓載水艙氣體模型和壓載水艙排水模型。

圖2 吹除系統簡化圖Fig. 2 Simplified drawing of blowing system

短吹數理模型的構建基于如下3 個假設:1)壓載水艙內的液面保持水平,并且能自由變動;2)由于水的比熱高于氣體,則壓載水艙內的壓縮氣體與水混合之后,氣體溫度將快速與水溫達到一致;3)高壓氣瓶釋放氣體的過程是絕熱過程[14]。

2.1 氣瓶釋放氣體流量模型

將壓縮空氣從氣瓶經管路至水艙膨脹的流動過程視為壓縮空氣在拉瓦爾噴管中的流動,但由于短路吹除系統存在一定長度的管路及附件(彎管、閥件),故其并非嚴格意義上的拉瓦爾噴管。此外,氣流在管路系統中受壁面摩擦將產生邊界層損失、在噴管擴張段將存在噴管擴張損失,氣流慣性作用也會導致流量損失。因此,本文引入流量系數C來表征考慮損失之后的實際流量,用以修正數理模型,則氣瓶釋放的氣體流量為

式中:mF為氣源的瞬時質量;根據實驗裝置管路系統情況,本文流量系數C取值0.17;A為噴管喉部面積;R為氣體常數,取值287.1 J/(kg·K) ;k為等熵常數,取值1.4;PB為水艙中的氣體壓力;PF和TF分別為氣源瞬時壓力與瞬時溫度,并由下式計算;

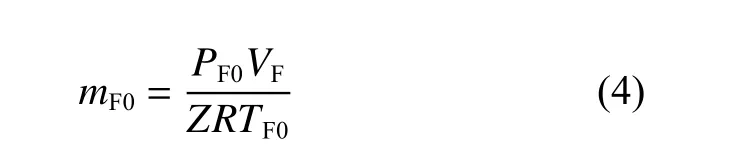

其中,mF0為氣源的初始質量;PF0為氣源的初始壓力;TF0為氣源的初始溫度。氣源初始質量由下式計算:

其中,VF為氣源體積;Z為壓縮因子,用于表征真實氣體對理想氣體的偏差度。對于20 ℃時壓縮空氣的壓縮因子取值方法如下[15]:當系統壓力Pe≤15 MPa 時,Z=1.0;當系統壓力Pe=20 MPa 時,Z=1.03;當系統壓力Pe=25 MPa 時,Z=1.07;當系統壓力Pe=40 MPa 時,Z=1.22。

2.2 壓載水艙氣體模型

根據短吹數理模型的假設條件2),主壓載水艙中的氣體膨脹為恒溫過程,水艙中的氣體溫度TB與壓載水的水溫TW近似相等,即

主壓載水艙中的氣體膨脹之后,適用于理想氣體狀態方程,即

式中:VB和mB分別為水艙中的氣體體積和氣體質量。

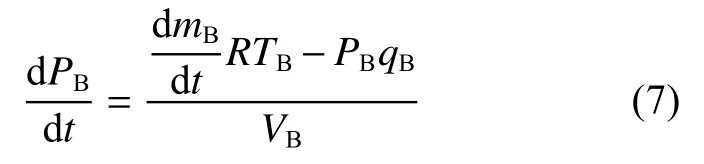

對式(6)兩邊求導,得

式中:t為時間;qB為主壓載水艙內的氣體體積變化。

由于氣瓶釋放的氣體流量等于水艙中的氣體質量變化,即

2.3 壓載水艙排水模型

以通海孔為基準,在艙內水面和通海孔截面建立伯努利方程:

式中:ZB為水艙液位高度;ρ 為海水密度;g為重力加速度;PW為海水背壓;Vh為主壓載水艙通海孔流出的水流速度,并由下式計算:

由通海孔流出的水流量qw為

式中:Ch為流量系數,與通海孔的型式有關,本文取值0.6;Ah為通海孔面積。

3 結果與討論

在實驗過程中,首先分別采用不同數量的高壓空氣瓶作為氣源對水艙進行吹除(單個高壓空氣瓶的體積記為V0,將氣瓶充至不同的氣源壓力記為PF0);然后,為通海孔換裝不同通徑的法蘭,以研究氣源體積、氣源壓力和通海孔面積對吹除的影響;最后,將吹除時間和水艙氣體峰值壓力作為仿真的準確性判據,以研究短路吹除數理模型的預報準確性。

3.1 吹除過程影響因素分析

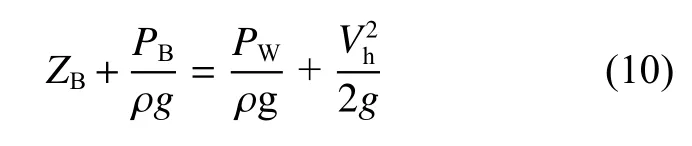

工況設置如表1 所示:工況1 與工況2 使用1 個氣瓶作為吹除氣源,通海孔通徑相同,氣源壓力不同;工況3 與工況4 使用3 個氣瓶作為吹除氣源,通海孔通徑相同,氣源壓力不同;工況5 與工況6 使用2 個氣瓶作為吹除氣源,通海孔通徑不同,氣源壓力相同。

表1 工況參數Table 1 Working condition parameters

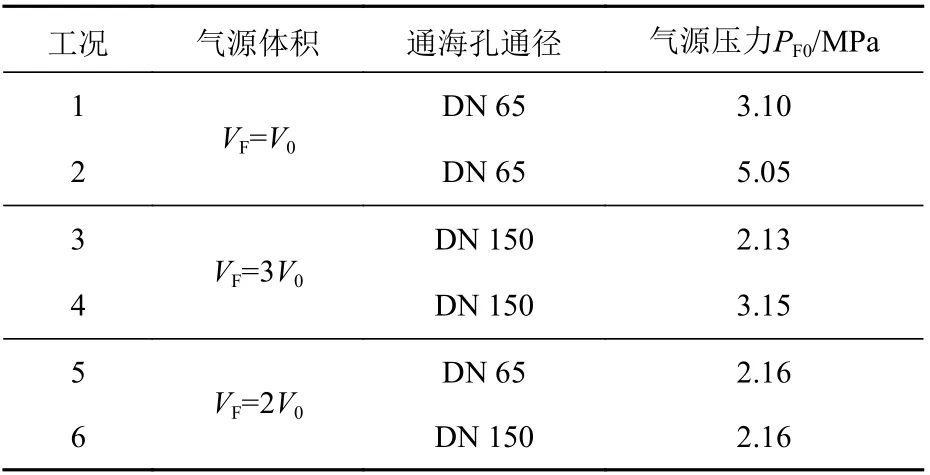

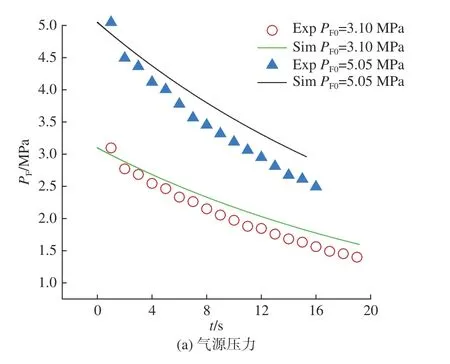

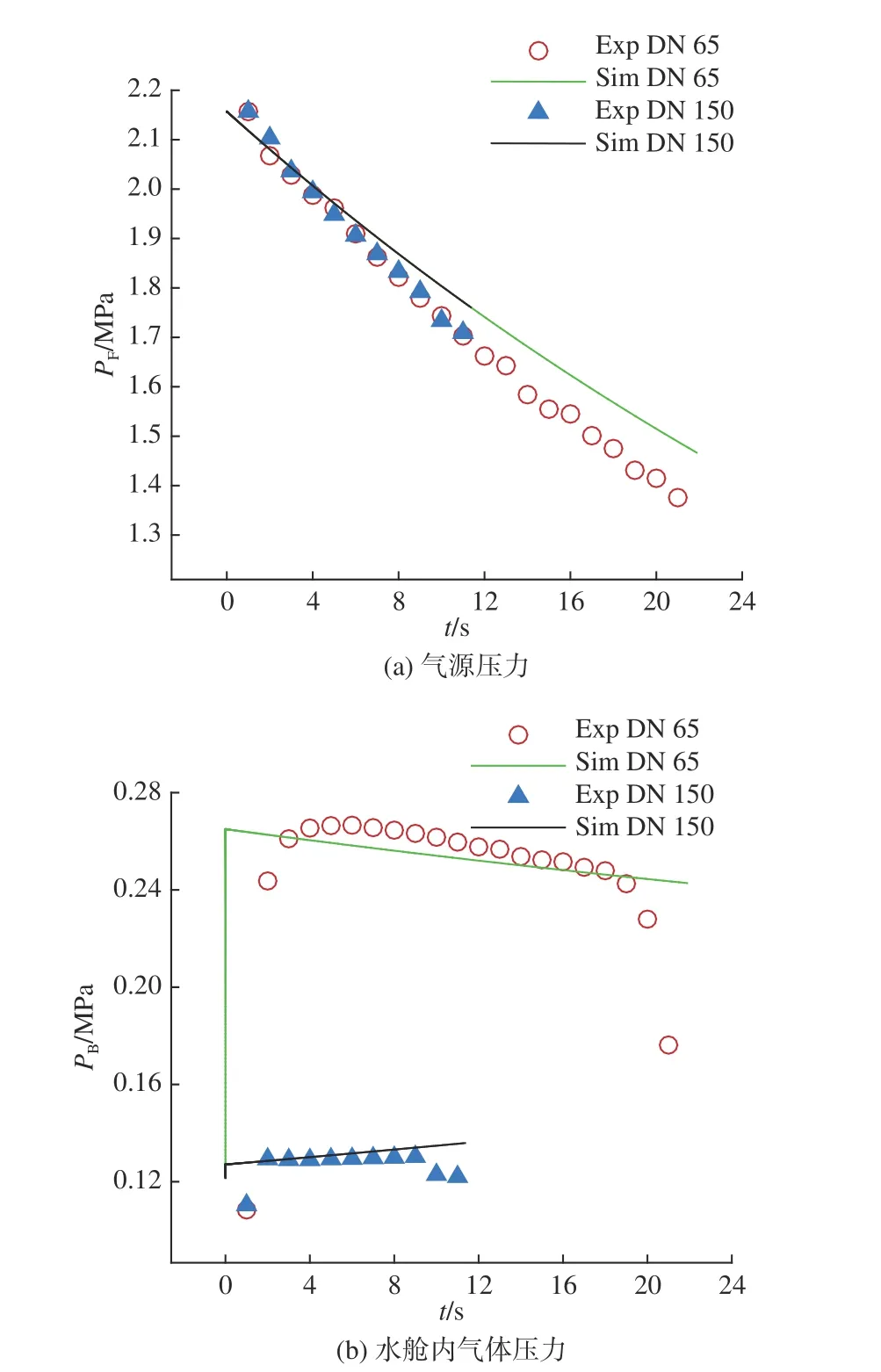

當使用1 個、3 個氣瓶作為吹除氣源時,氣源壓力和水艙內氣體壓力的變化曲線分別如圖3 和圖4 所示(其中Sim 代表仿真值,Exp 代表實驗值)。根據仿真數據與實驗結果,隨著氣源壓力增加,氣瓶釋放氣體流量隨之增加,在圖3 和圖4中表現為氣瓶壓力變化曲線斜率的增加,因此水艙吹除時間將逐漸縮短。同時,由于氣瓶釋放氣體流量的速度加快,導致進入水艙的氣體量增加,而排水速率受限于通海孔流通面積,因此出現了水艙內氣體積壓的現象,氣源壓力越高,積壓現象越明顯。

圖3 氣源壓力和水艙內氣體壓力變化曲線(VF=V0)Fig. 3 Variation curves of air source pressure and ballast tank air pressure (VF=V0)

圖4 氣源壓力和水艙內氣體壓力的變化曲線(VF=3V0)Fig. 4 Variation curves of air source pressure and ballast tank air pressure (VF=3V0)

通過對比仿真與試驗結果可知,仿真模型可以有效模擬氣瓶放氣過程和水艙排水過程。在吹除中后期,壓縮空氣從通海孔溢出,水艙內積壓突然解除,導致了艙內氣體壓力的大幅下降。由于壓縮空氣的溢出過程較復雜,而且無法準確判定壓縮空氣的溢出時刻,因此本文的數理方程沒有考慮壓縮空氣由通海孔溢出這一物理過程,所以數理仿真模型無法模擬吹除中后期的水艙內氣體積壓解除現象。

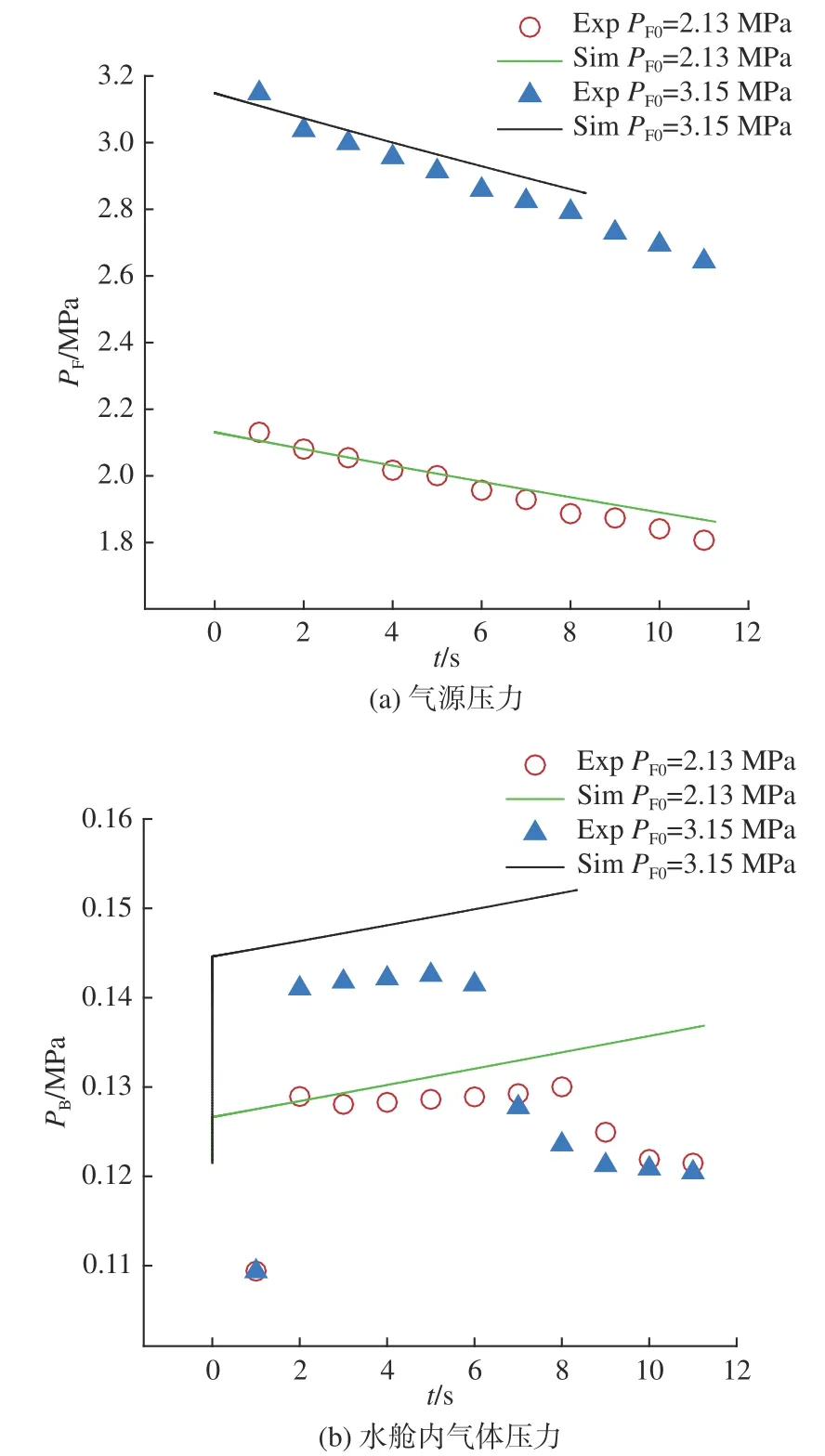

在不同的通海孔面積下,氣源壓力和水艙內氣體壓力的變化曲線如圖5 所示(工況5 與工況6)。由圖5(a)可知,隨著通海孔面積的增加,水艙吹除時間隨之縮短;同時,通海孔面積的增加可以顯著降低水艙內的氣體壓力,有效減緩水艙積壓。由圖5(b)可知,在積壓解除之前,當通海孔通徑為DN 65 時,水艙內的氣體壓力在0.24~0.28 MPa 之間波動;當通海孔通徑為DN 150 時,水艙內的氣體壓力在0.13 MPa 附近小幅波動。由此可見,增加通海孔面積可顯著降低整個吹除過程中艙內氣體的時均壓力和峰值壓力。

圖5 氣源壓力和水艙內氣體壓力的變化曲線(VF=2V0)Fig. 5 Variation curves of air source pressure and ballast tank air pressure (VF=2V0)

需注意的是,通海孔通徑DN 65 工況(工況1、工況2、工況5)與DN 150 工況(工況3、工況4、工況6)艙內氣體壓力變化趨勢并不完全相同:當通海孔通徑為DN 65 時,艙內氣體壓力呈先增加后降低的趨勢,最高壓力出現在吹除前期,即壓縮空氣剛進入壓載水艙時刻;當通海孔通徑為DN 150 時,艙內氣體壓力仍然呈先增加后降低的趨勢,但其艙內最高壓力出現在積壓解除之前的吹除中后期,當壓縮空氣由通海孔溢出時,艙內氣體壓力才會大幅下降。

3.2 短吹模型預報準確性驗證

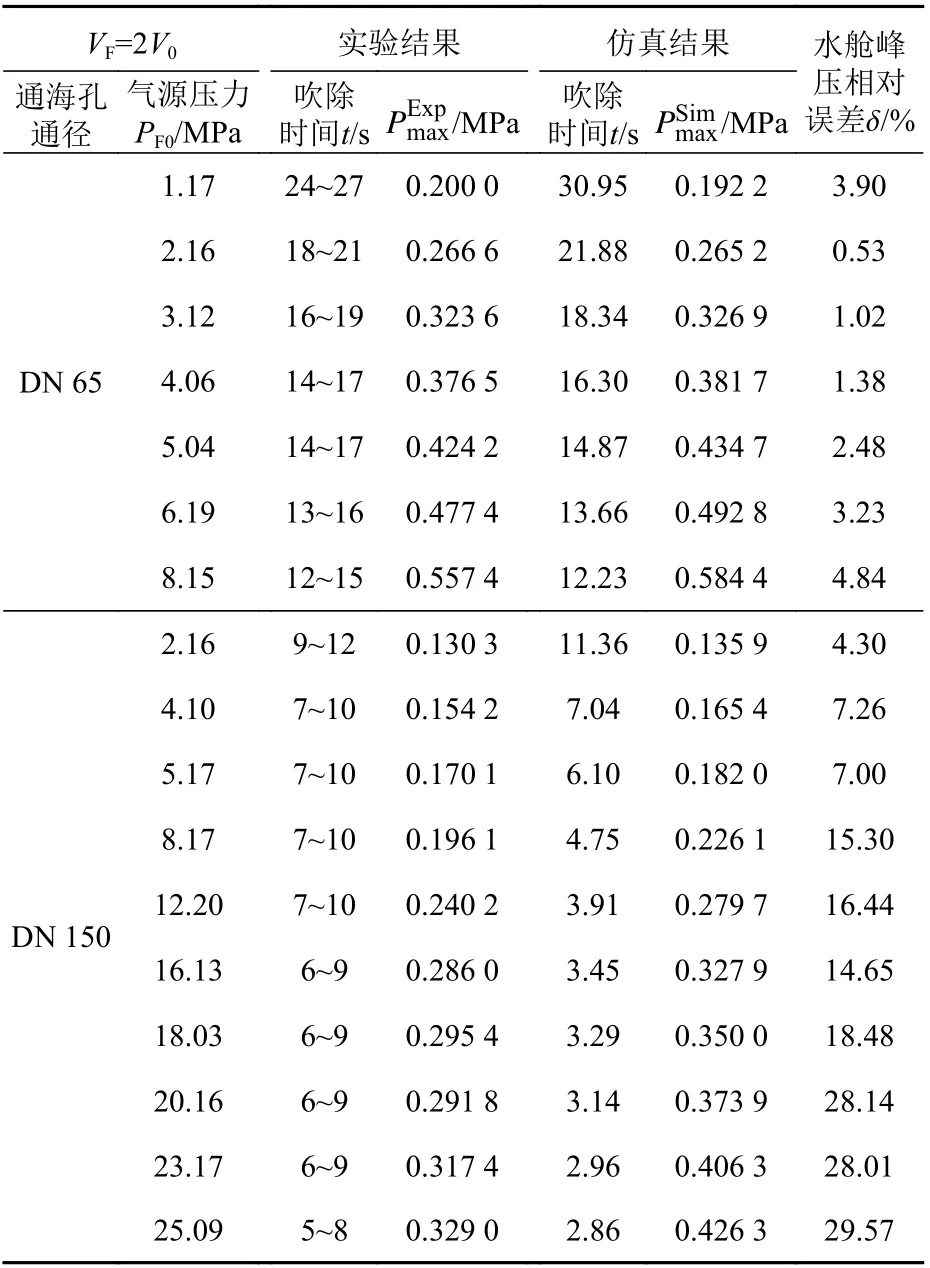

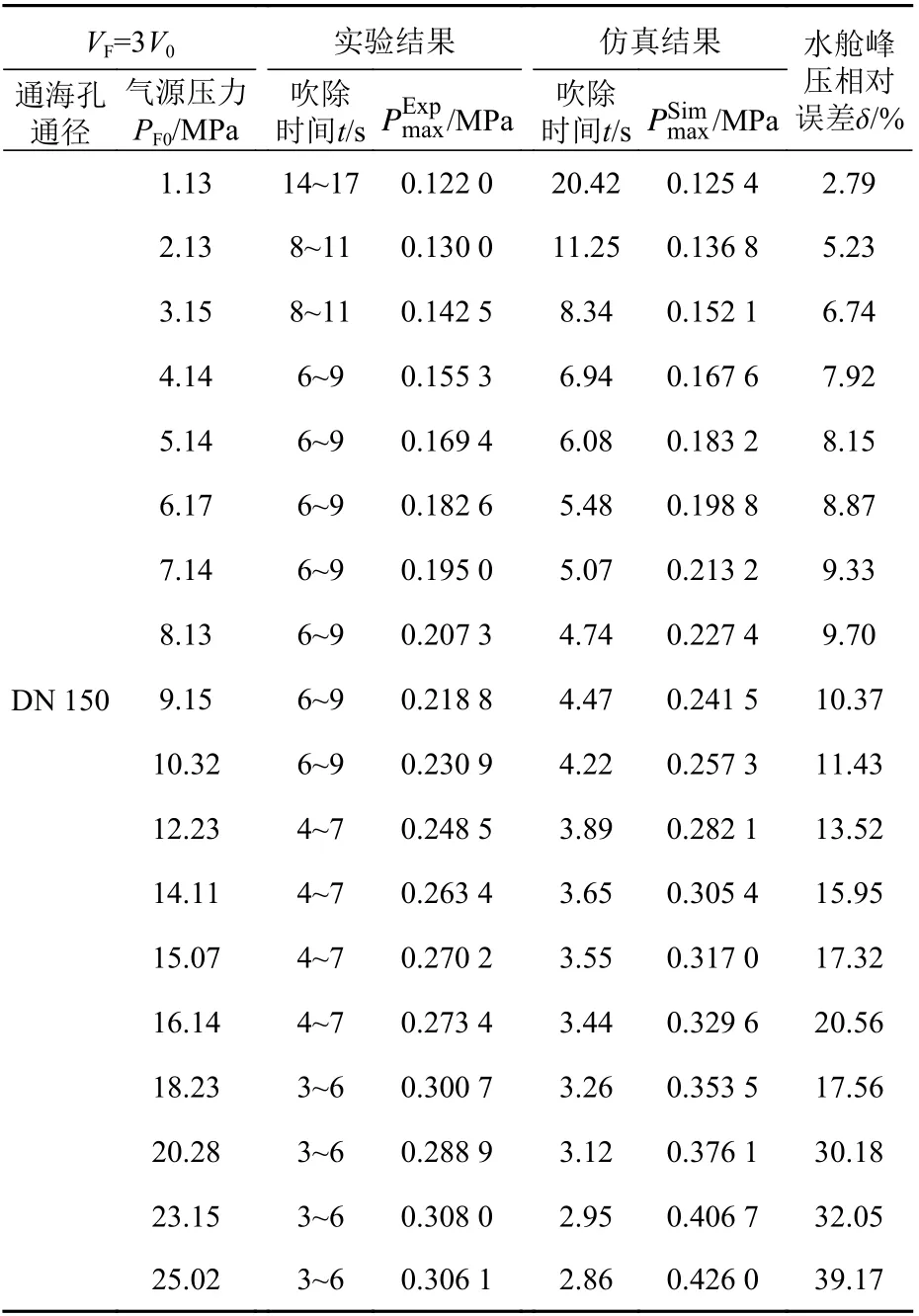

為驗證短吹模型的預報準確性,本節將開展不同氣源體積、不同氣源壓力、不同通海孔通徑下的實驗與仿真,表2、表3、表4 分別為使用1,2,3 個氣瓶作為吹除氣源時的實驗與仿真結果。根據液位變化情況,即可判定水艙吹除時間,但由于實驗系統的采樣頻率較低且水艙液位不穩定,故下表中的吹除時間實驗值為根據液位判斷得出的估計值。

表3 仿真與實驗結果對比(VF=2V0)Table 3 Comparison of simulation and experimental results(VF=2V0)

表2~表4 中的水艙峰壓即為吹除過程中艙內氣體的最高壓力,其相對誤差δ 為

式中,Pmax為水艙峰壓,上標Sim 代表仿真值,上標Exp 代表實驗值。

由表2~表4 可見,短吹模型預報的適應性較高,在不同的氣源體積、氣源壓力和通海孔通徑下的預報結果均較為準確,其中低(氣源)壓力、小(通海孔)通徑工況下的預報準確性明顯高于高(氣源)壓力、大(通海孔)通徑工況。當氣源壓力小于15 MPa 時,水艙峰壓預報相對誤差在15%以內,足以滿足工程計算需要。當氣源壓力較高時,高壓氣體在管路中的壓降及排水過程中的壓力損失均較大,故導致了水艙峰壓預報值與實驗值的偏差較大。此外,數理方程中未考慮水艙不規則型式對吹除的影響,隨著水艙液位下降,水艙排水受水艙型式的影響非常明顯,這也造成了吹除時間預報值與實驗值的較大偏差。

表2 仿真與實驗結果對比(VF=V0)Table 2 Comparison of simulation and experimental results(VF=V0)

表4 仿真與實驗結果對比(VF=3V0)Table 4 Comparison of simulation and experimental results(VF=3V0)

4 結 論

本文通過開展壓縮空氣吹除主壓載水艙等比例模型實驗,驗證了修正后的短路吹除數理模型的預報準確性,研究結果表明:

1)修正后的短路吹除數理模型具有較高的準確性,低壓力、小通徑工況下的預報準確性明顯高于高壓力、大通徑工況。當氣源壓力小于15 MPa時,水艙峰壓預報相對誤差在15%以內。

2)艙內氣體壓力動態變化特性受通海孔通徑的影響較大,小通徑工況下,艙內氣體壓力在壓縮空氣剛進入水艙時達到最高,而后逐漸降低;大通徑工況的水艙峰值壓力則出現在積壓解除之前。

3)吹除中后期,由于壓縮空氣從通海孔溢出,導致水艙內的積壓突然解除,艙內氣體壓力將大幅下降。當無法準確獲取水艙液位信息或液位計損壞時,可將其作為解除吹除的判據。