淺發酵香腸產品特性及其與中式香腸和西式發酵腸的比較

白 婷 ,王 衛,吉莉莉,張佳敏,劉達玉

(1.成都大學 肉類加工四川省重點實驗室,四川 成都 610106; 2.成都大學 食品與生物工程學院,四川 成都 610106)

0 引 言

中式香腸等腌臘肉制品是我國肉制品體系中最為重要的產品類型之一,且加工和消費量大,僅僅是四川及部分周邊地區的臘腸與臘肉,每年冬季作為年貨的加工量就高達數百萬噸[1].傳統中式香腸的制作較為簡易,將原料肉絞制混合、灌裝后,自然風干脫水即成,這與西式發酵腸加工較為相似,但西式發酵腸風味形成主要取決于風干伴隨的微生物發酵,而中式香腸主要源于內源酶的降脂解酶,兩者呈現略有不同的pH值、質構和風味特征[2].

隨著中式香腸的工業化加工發展,企業對傳統工藝進行改進,采用50~65 ℃的較高溫烘烤快速干燥脫水,以縮短加工期,降低生產成本.但消費者似乎更青睞傳統風干產品,研究也顯示,與工業化產品比較,傳統風干產品風味等特性更優.不同地區的中式香腸在產品特性上也各有所異,在四川等西南地區傳統風干香腸就顯現出與廣式香腸截然不同的風味特征,有的還伴隨有淺發酵特征,即使在風干初期,香腸原料或添加輔料存在的天然微生物菌群也伴隨一定的微生物發酵作用,但隨后腸肉餡的水分活度值(aw值)迅速降低,對微生物的進一步發酵予以了有效抑制[3].康峻等[4]等對這類臘腸采用發酵調味品作為輔料以富集可發揮發酵作用的有益微生物菌群,并通過智能模擬天然風干的工藝開發出一種淺發酵香腸.本研究以前期對淺發酵香腸的探究結果為基礎,進行加工貯藏過程的產品特性分析,并與傳統中式香腸和西式發酵腸比較,以期為揭示其淺發酵特征,推進其產業化提供依據.

1 材料與方法

1.1 儀 器

BFJX-500智能調控風干發酵裝置(嘉興艾博食品機械有限公司),HD-3A型智能水分活度測量儀(無錫華科儀器儀表有限公司),Testo-205型便攜式插入式pH計(德圖儀表(深圳)有限公司),LC981AAA型氨基酸分析儀(北京溫分分析儀器技術開發有限公司),7890B-5977A型氣相色譜—質譜聯用儀(美國安捷倫公司),UV-1100型紫外分光光度計(上海美譜達儀器有限公司),CR-400型色差儀(柯尼卡美能達投資有限公司).

1.2 材 料

豬肉,由鐵騎力士集團楓葉牧場食品有限公司提供;淺發酵香腸專用輔料,由肉類加工四川省重點實驗室提供;西式發酵腸專用發酵劑SM194(直投式凍干菌、木糖葡萄球菌、肉葡萄球菌、戊糖片球菌與乳酸片球菌),由丹麥科漢森公司提供;氨基酸標準品、2,4,6-三甲基吡啶,均購自美國Sigma公司;PCA、MRS和甘露醇培養基,均購自杭州百思生物技術有限公司.

1.3 方 法

1.3.1 產品配方

1)原料:豬瘦肉73%,豬肥肉27%.

2)輔料(g/kg原料肉)

淺發酵香腸(SFS):淺發酵香腸專用輔料50;

中式香腸(TCS):食鹽20,亞硝酸鈉0.1,調味料調香料27;

西式發酵香腸(WFS):食鹽22,亞硝酸鈉0.1,異維生素C鈉1,調味料調香料10,微生物發酵劑0.5.

1.3.2 加工工藝

3種香腸均采用自控三段式風干(發酵)工藝:18~20 ℃,相對濕度75%~80%,氣流速度0.5~0.6 m/s,時間5 d;14~15 ℃,相對濕度72%~75%,氣流速度0.3~0.4 m/s,時間10 d;12~14 ℃,相對濕度70%~72%,氣流速度0.1~0.2 m/s,掛晾后發酵和成熟,時間5 d;真空包裝后,在18~20 ℃室內貯藏10 d.

1.3.3 測定指標及方法

加工階段每間隔5 d,貯藏10 d后,進行SFS、TCS和WFS的各項特性指標測定.

1)pH值:將插入式pH計插入腸體進行測定.

2)aw值:取標準樣品,均質處理后鋪于培養皿中,高度2/3左右,并抹平,在水分活度儀中靜置10 min,記錄自動測定值.

3)色澤:香腸瘦肉部分均質后,放置在干凈的透明保鮮袋中,避免產生氣泡,采用色差儀測定色度值.將色差儀探頭垂直輕壓在保鮮袋上,進行測定,待數值穩定后讀數,每個樣品3個重復.

4)亞硝酸鹽殘留量:按照GB 5009.33—2016《食品安全國家標準 食品中亞硝酸鹽與硝酸鹽的測定》中分光光度法進行測定[5].

5)過氧化值(POV值):按照GB 5009.227—2016《食品安全國家標準 食品中過氧化值的測定》中硫代硫酸鈉滴定法測定[6].

6)硫代巴妥酸值(TBA值):按照GB 5009.181—2016《食品安全國家標準 食品中丙二醛的測定》中第二法分光光度法進行測定[7].

7)微生物菌群

菌落總數:采用平板計數瓊脂培養基測定法;

乳酸菌:采用MRS乳酸菌瓊脂培養基測定法;

微球菌:采用高鹽甘露醇瓊脂培養基測定法,并適當參考文獻[8]中的方法.

8)游離氨基酸:按照GB 5009.124—2016《食品安全國家標準 食品中氨基酸的測定》進行樣品前處理,氨基酸分析儀測定,并采用面積外標法通過峰面積計算氨基酸含量.

9)游離脂肪酸:稱取肉樣,加入氫氧化鉀溶液和無水甲醇,55 ℃恒溫水浴1.5 h,并定時振搖,水冷至室溫后加入H2SO4溶液,繼續溫水浴,振搖和水冷,采用正己烷萃取法萃取,離心并用有機膜過濾后,取上清液進行氣相色譜—質譜檢測.

10)揮發性風味物質:參考文獻[9]中的方法,樣品均質處理后,經加熱,解析后進行氣相色譜—質譜測定;測定數據在NIST14.L譜庫中進行檢索和匹配,對總離子流量色譜圖用峰面積歸一化定量,得出各組分的相對含量.

1.4 數據處理和分析

pH值、aw值、色度值、亞硝酸鹽殘留量、POV值、TBA值、游離氨基酸、游離脂肪酸和微生物菌群均進行3次重復,采用SPSS 25軟件進行顯著性分析, Origin 2018進行圖形繪制.

2 結果與分析

2.1 aw值

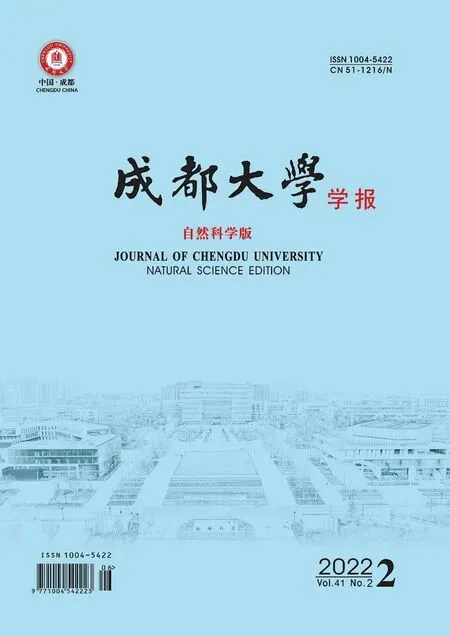

SFS、TCS和WFS加工貯藏期aw值變化如圖1所示.

圖1 3種香腸加工貯藏期aw值變化圖

由圖1可知,在灌腸時各組aw值均在0.950左右.加工風干與發酵期aw值均逐步下降,TCS在15 d的aw值為0.772,已低于微生物受到較強抑制的0.80[10],aw值的快速降低對保證產品安全性極為重要[11].掛晾成熟5 d SFS、TCS和WFS的aw值分別為0.810、0.763和0.868,真空包裝室內貯藏10 d變化不大,最終aw值分別為0.815、0.766和0.859,在此階段3個組別差異顯著(P<0.05),WFS呈現較高的aw值,SFS次之,TCS最低,但與SFS比較差異不顯著(P>0.05).在成熟后期,SFS和WFS的aw值極顯著高于TCS(P<0.01),表明添加淺發酵調料和微生物發酵劑均會對aw值產生影響.

2.2 pH值

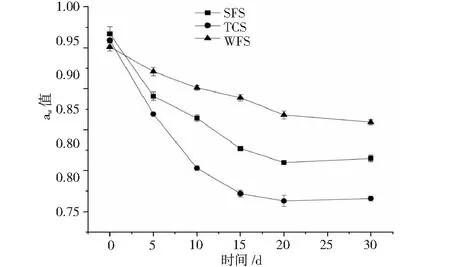

SFS、TCS和WFS加工貯藏期pH值變化如圖2所示.

圖2 3種香腸加工貯藏期pH值變化圖

由圖2可知,在風干與發酵期pH值均逐步下降,在5 d SFS、TCS和WFS的pH值分別為5.74、5.80和4.92,在15 d pH值分別為5.60、5.81和4.60,真空包裝室內貯藏后產品的pH值分別為5.48、5.81和4.61,呈現極顯著差異(P<0.01).

SFS的pH值在加工期緩慢下降,掛晾成熟和貯藏期變化不大并微有上升,其最終pH值為5.48,介于TCS和WFS之間[12].TCS在加工和貯藏期pH值變化不大,最終值為5.81,與已有的研究結果一致[13].而WFS的pH值最低,為4.61,這一較低的pH值是保證WFS特有風味和質構所必需.WFS在加工的數天內pH值下降最快,至5 d已降至4.92,達到可確保其食用安全性的5.3以下[14],而掛晾和貯藏期變化不大.SFS的pH值也呈現較大幅度下降,至第15 d為5.60,極顯著低于TCS的 5.81(P<0.01),很可能是淺發酵調料含有的微生物發揮了作用[14],而在貯藏階段,各組pH值均基本保持穩定,其變化趨勢與Leistner等[15]所述的TCS變化特性一致.

2.3 色澤

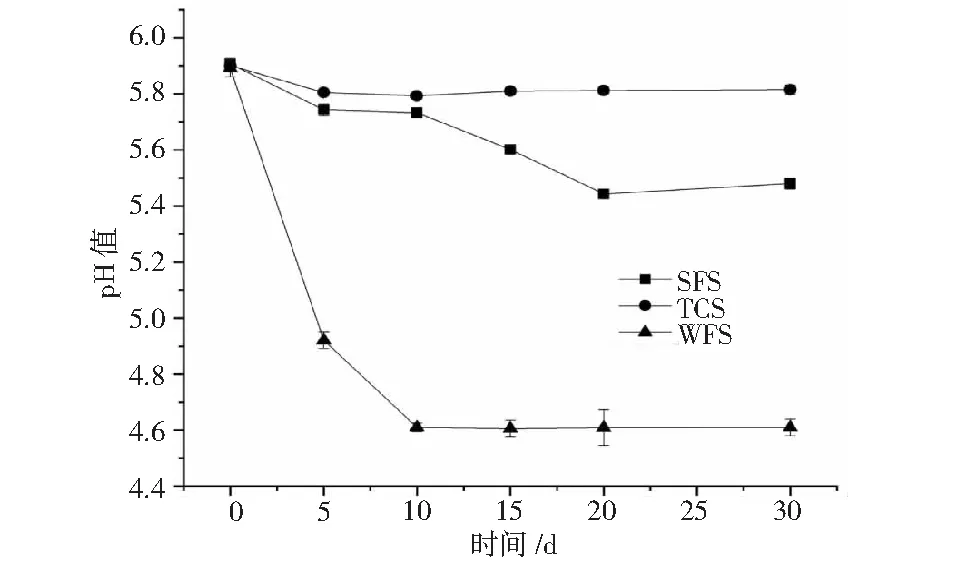

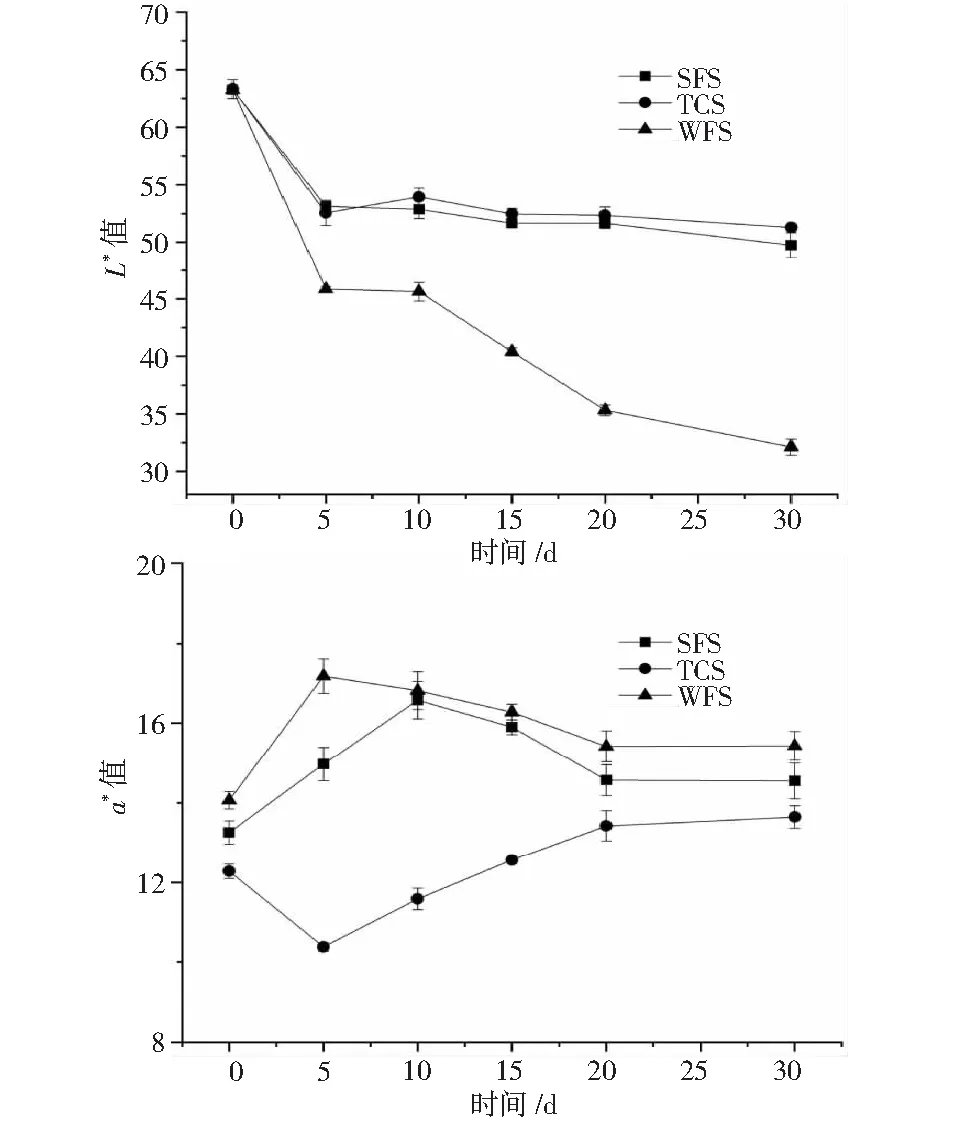

SFS、TCS和WFS加工貯藏期的色澤變化如圖3所示.

圖3 3種香腸加工貯藏期色度值變化圖

由圖3可知,SFS的亮度值(L*值)變化趨勢與TCS相似,前5 d迅速下降,之后緩慢降低,WFS的L*值變化較大,從最初的63.25下降至最終的32.11,顯著低于前兩組(P<0.05).紅度值(a*值)在加工的1~5 d中,SFS和WFS顯著上升(P<0.05),TCS則是先下降,之后緩慢上升.WFS較深的色澤,顯然是發酵微生物的作用,這在以往的研究已被證實[16].而SFS中未添加亞硝酸鹽,但整個加工與貯藏過程中,由于調味料中的微生物與醬料辣椒具有的紅色素,以及相應工藝的作用,使SFS最終呈色能達到添加了亞硝酸鈉的TCS和WFS的效果[10].

2.4 亞硝酸鹽殘留量

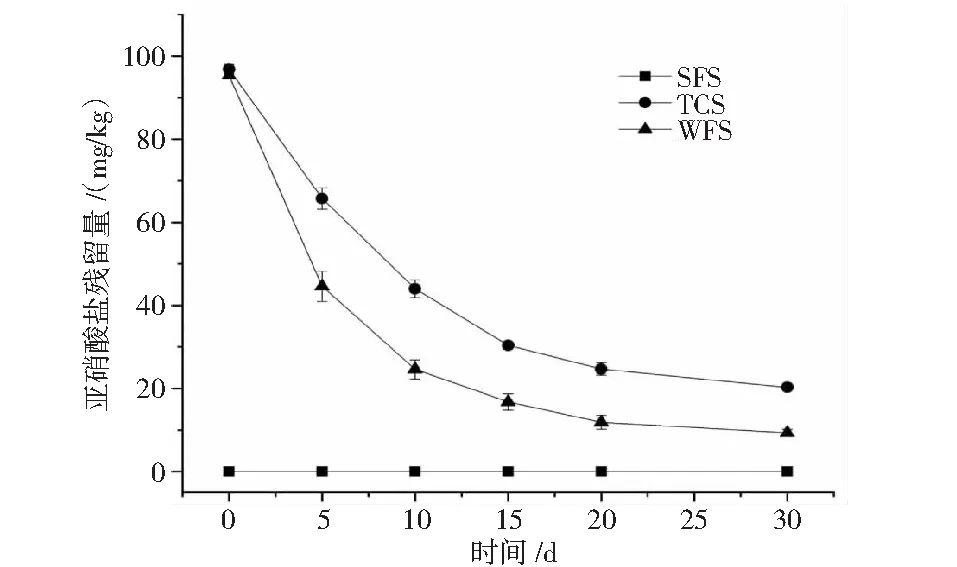

SFS、TCS和WFS加工貯藏期亞硝酸鹽殘留量變化如圖4所示.

圖4 3種香腸加工貯藏期亞硝酸鹽殘留量變化圖

由圖4可知,由于SFS的調料配方中不含亞硝酸鈉,因此整個檢測中未檢測出亞硝酸鹽.TCS和WFS中添加了亞硝酸鈉,在產品中的殘留隨加工進程逐漸降低.在貯藏后產品中,SFS未檢出硝鹽的殘留,TCS為20.28 mg/kg,WFS為9.33 mg/kg,均低于30 mg/kg的相關標準限量值,在安全范圍內,WFS中較低的殘留是因為發酵劑中乳酸菌等微生物具有降低亞硝酸鹽殘留的作用[4],而SFS在不添加亞硝酸鈉又能保證產品特有感官色澤,對于清潔標簽及有機綠色產品的開發具有特別重要的意義.

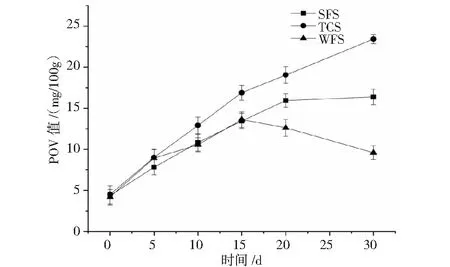

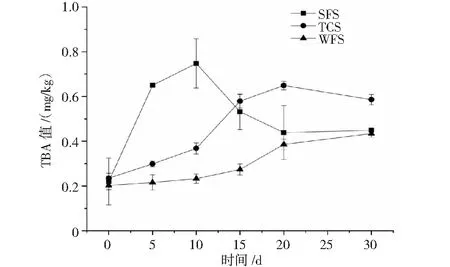

2.5 POV值和TBA值

TBA值和POV值是反映脂質氧化程度的重要指標,SFS、TCS和WFS加工貯藏期POV值和TBA值變化如圖5和圖6所示.

圖5 3種香腸加工貯藏期POV值含量變化圖

圖6 3種香腸加工貯藏期TBA值含量變化圖

由圖5可知,SFS的POV值含量一直在持續上升,掛晾后包裝貯藏期上升幅度較小.TCS的POV值含量也持續上升,而掛晾后包裝貯藏階段上升幅度最大.WFS發酵風干期上升,但掛晾成熟期略有下降,包裝后貯藏階段更是極顯著下降(P<0.01).SFS、TCS和WFS最終POV值分別為16.38 mg/100g、23.42 mg/100g和9.597 mg/100g,差異顯著(P<0.05),TCS最高,WFS最低,SFS介于之間.

由圖6可知,SFS的TBA值在10 d時達到0.748 mg/kg的最高值,之后持續下降,這是由于SFS中乳酸菌在10 d達到最大值,隨后的微球菌和酵母菌持續升高,這些微生物的淺發酵作用可以持續抑制脂肪氧化[17-19].TCS和WFS在加工過程中TBA值持續上升,3組最終值分別為0.449 mg/100g、0.586 mg/100g和 0.434 mg/kg,TCS顯著高于SFS和WFS(P<0.05),后兩者差異不顯著(P>0.05).

2.6 游離脂肪酸

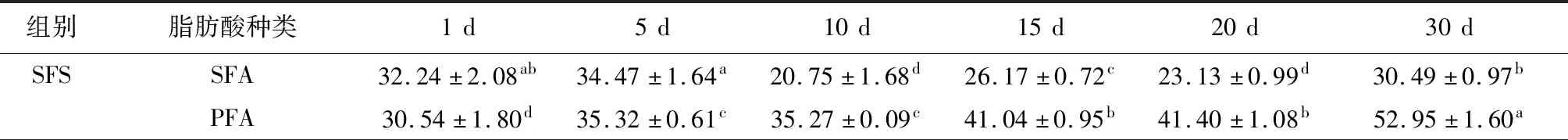

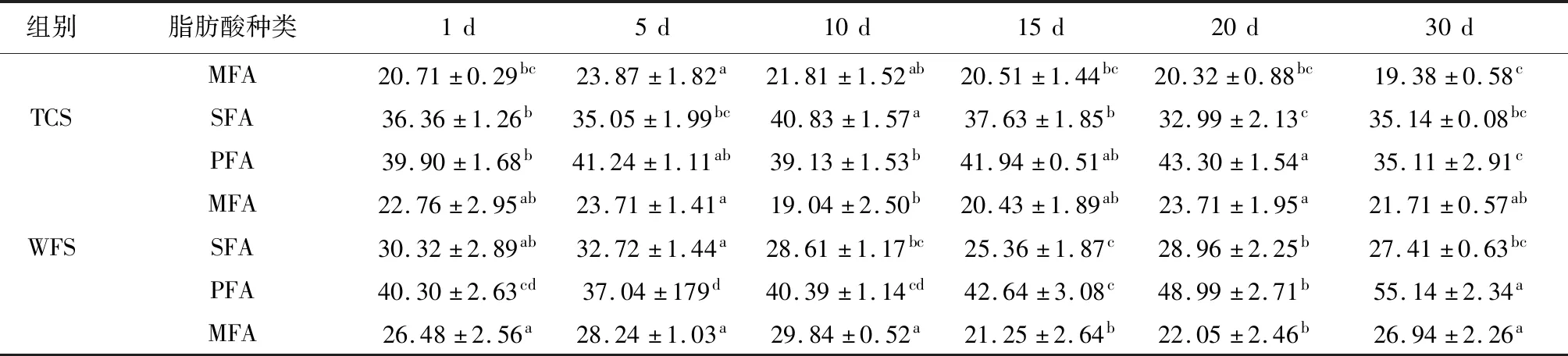

SFS、TCS和WFS加工貯藏期游離脂肪酸相對含量變化見表1.

表1 3種香腸加工貯藏期游離脂肪酸相對含量變化/%

續表1

由表1可知,本實驗結果各組的SFA和MFA的相對含量變化不大,SFS、TCS和WFS最初的SFA和MFA的相對含量分別為32.24%、36.36%和30.32%,以及20.71%、22.76%和26.48%,最終產品相對含量為30.49%、35.14%和27.41%,以及19.38%、21.71%和26.94%,各組差異不大.而具有顯著差異是PFA(P<0.05),SFS、TCS和WFS最初相對含量分別為30.54%、39.90%和40.30%,最終產品相對含量為52.95%、35.11%和55.14%,SFS增加了0.7倍,WFS增加了0.4倍,TCS稍有降低但加工前后差異不顯著(P>0.05).

香腸中的脂肪經水解酶的作用產生游離脂肪酸,而不同的脂肪酸對香腸風味的影響也不同[20].Zhao等[12]認為組織脂酶和微生物酶類共同參與了此酶解,在非微生物發酵的產品中作為內源酶的組織脂酶甚至占主導,本研究結果顯示,TCS的SFA相對含量較高,WFS的PFA和MFA相對含量較高,對此有待進一步研究.

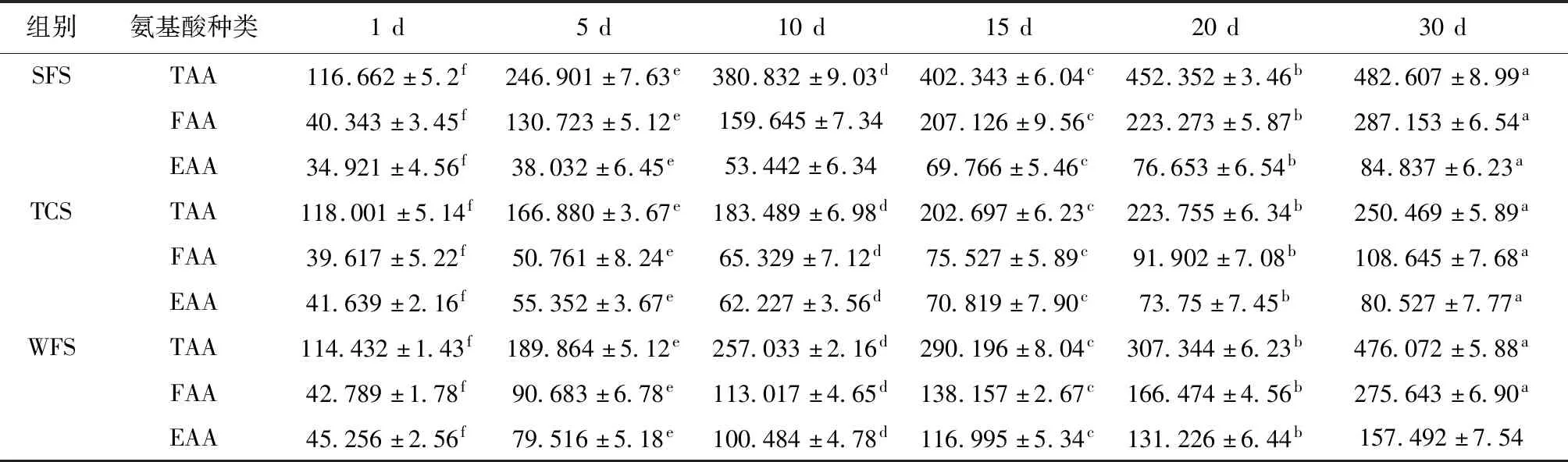

2.7 游離氨基酸

SFS、TCS和WFS加工貯藏期游離氨基酸含量變化見表2.

表2 3種香腸加工貯藏期游離氨基酸含量變化/(mg/100g)

由表2可知,各組產品游離氨基酸含量與加工前比較均成倍增加,加工前后和不同組別均差異極顯著(P<0.01).SFS、TCS和WFS的TAA含量分別增長3.1、1.1和3.2倍,FAA的含量分別增長6.1、1.7和5.4倍,EAA的含量分別增長1.4、0.9和2.5倍.在TAA增長上,SFS和WFS都達到480 mg/100g左右,是TCS 250mg/100g的2倍,而前兩者差異不顯著(P>0.05);FAA也是SFS和WFS達到270~280 mg/100g,增長遠高于TCS,且SFS比WFS略高;WFS的EAA為157.492 mg/100g,增長最多,其次是SFS和TCS,分別為84.837 mg/100g和80.527 mg/100g,后兩者差異不顯著(P>0.05).本實驗結果顯示,SFS和WFS的TAA和FAA含量都極顯著高于TCS(P<0.01),鑒于蛋白質降解產生的游離氨基酸是臘腸滋味物質的主要來源[20],故SFS和WFS的風味特性指標也就更優.

2.8 揮發性風味物

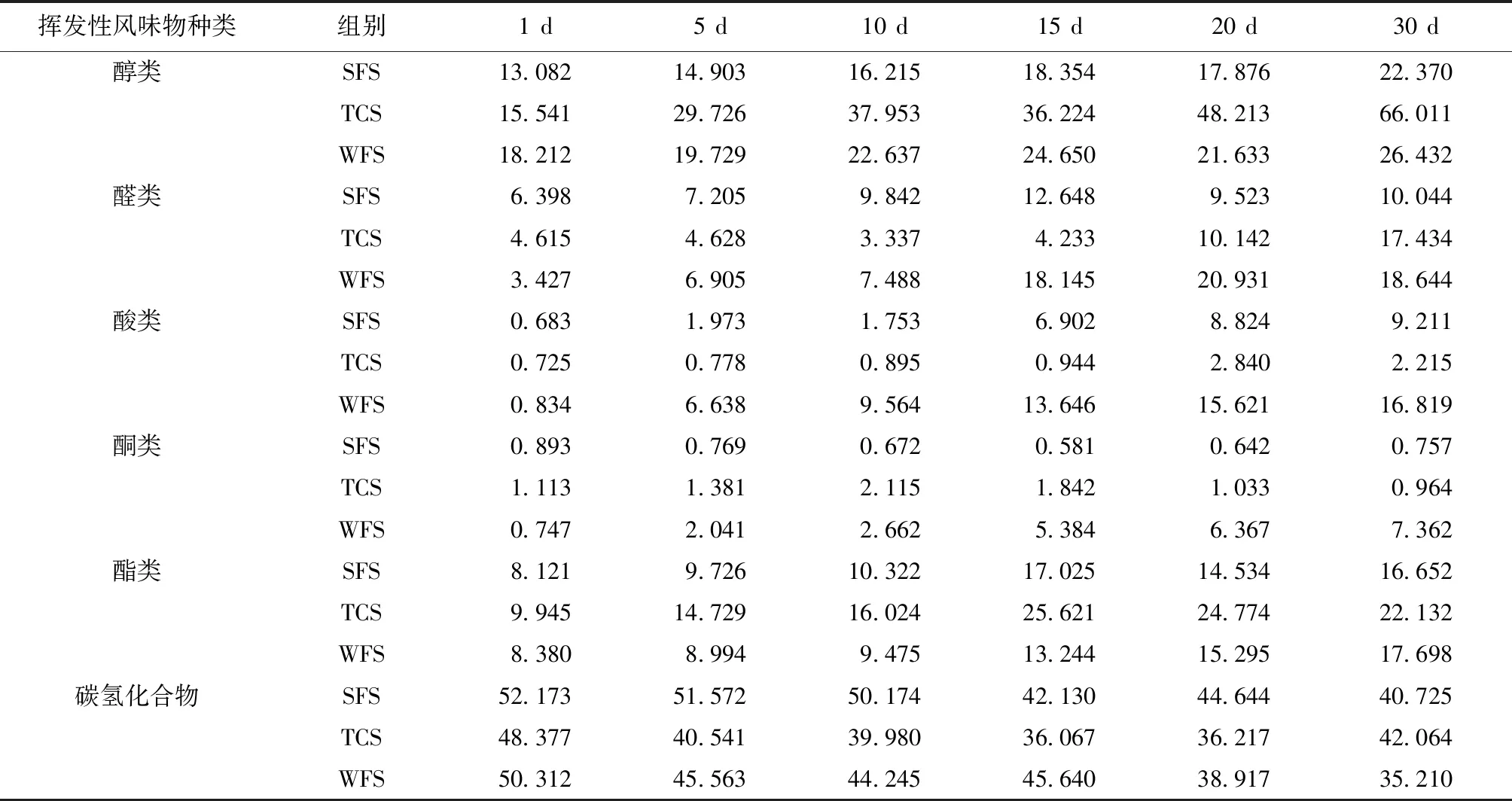

SFS、TCS和WFS加工貯藏期揮發性風味物測定結果見表3.

由表3可知,各組香腸原料的揮發性風味物質相對含量不存在顯著差異(P<0.05),而產品中醇類、醛類、酸類和酯類均大幅度增加,碳氫化合物均下降,酮類在SFS和TCS組均降低,但在WFS組上升.SFS產品中揮發性風味物質含量從多到少依次是碳氫化合物40.725%、醇類22.370%、酯類16.652%、醛類10.044%和酸類9.211%,酮類相對含量較低,該結果與張旭等[21]的測定結果略顯差異,但總體變化趨勢一致;TCS是醇類66.011%、碳氫化合物42.064%、酯類22.132%和醛類17.434%,酸類與酮類相對含量較低;WFS是碳氫化合物35.210%、醇類26.432%、醛類18.644%、酯類17.698%、酸類16.819%和酮類7.362%.

表3 3種香腸加工貯藏期揮發性風味物質相對含量變化/%

3種香腸中碳氫化合物相對含量較高,特別是SFS和TCS,WFS較低.各類揮發性風味物中,醇類在TCS中高達66.011%,而WFS和SFS為26.432%和22.370%,后兩種香腸差異不顯著(P>0.05).從加工進程變化分析,TCS較多的醇類化合物顯然對產品風味具有改善作用.TCS和WFS的醛類含量分別為17.434%和18.644%,差異不顯著(P>0.05),SFS則稍低,為10.044%,醛類通常也被認為是香腸的重要成分[22].酸類化合物WFS為16.819%,遠高于SFS的9.211%和TCS的2.215%,SFS也極顯著高于TCS(P<0.01).由于SFS輔料中添加有富含微生物的釀造調味品,SFS在加工初始階段存在一定的發酵而產酸[23].SFS和TCS的酮類僅為0.757%和0.964%,相對含量較低且差異不顯著(P>0.05),WFS相對較高,為7.362%,對肉制品風味有一定貢獻作用.由脂質代謝或醇類與酸類化合物經酯化反應產生的總酯類物質的逐步增加,構成發酵腸風味形成物.本研究中TCS酯類相對含量最高,為22.132%,SFS與WFS分別為16.652%與17.698%,SFS揮發性風味物結果與張旭等[21]研究結果相似.

2.9 微生物特性

SFS、TCS和WFS加工貯藏期微生物指標變化見表4.

由表4可知,加工初期WFS具有微生物發酵劑,含豐富的菌群,肉餡中的菌落總數TB較高,為7.32 lg(CFU/g),SFS與TCS則分別為6.71 lg(CFU/g)與5.71 lg(CFU/g).加工貯藏后產品WFS和SFS分別為8.32 lg(CFU/g)和6.47 lg(CFU/g),前者LAB和MP為優勢菌群,均在8.0 lg(CFU/g)以上,其次是Y,為6.09 lg(CFU/g);后者MP和Y較多,達到6.98 lg(CFU/g)和6.10 lg(CFU/g),其次是低于6.0 lg(CFU/g)的LAB.TCS產品也檢出LAB和Y,但均低于5.5 lg(CFU/g),MP更少,僅為3.97 lg(CFU/g).

表4 3種香腸加工貯藏期微生物指標變化/(lg(CFU/g))

值得關注的是,SFS輔料含有微生物菌群,該輔料源自四川發酵調味品.這些發酵調味品均具有助發酵和抑制臘腸腐敗和酸敗,賦予臘腸醇香風味,或部分替代食鹽等作用.以此為原料調制的淺發酵香腸,其菌群結構與其發酵調味品原料密切相關,含有的豐富的微生物菌群顯然將對香腸風味發揮重要影響.而研究已證實了風干發酵香腸中含有發酵菌有利于抑制腐敗菌和致病菌的生長,MP和葡萄球菌(STAPH)等可促進色澤形成,抑制脂質氧化,是產品優良品質的重要保障.

SFS在加工貯藏期TB逐步緩慢上升,掛晾和貯藏期回落到初始接近6.5 lg(CFU/g)狀態,其中的LAB也是逐步緩慢上升后降至初始狀態,康峻等[4]對SFS的微生物菌群的研究也顯示相似的變化特性.MP在加工初期增加緩慢,后期增長加快,貯藏期保持穩定甚至還有所增加,Y也是加工期有所增加,貯藏期保持穩定,這對于產品風味的進一步改善可能產生有益影響,但加工至15 d其aw值已降至0.81,大多LAB、MP與Y等發酵微生物已受到抑制.TCS的TB和各菌群加工前期略有增加,后期和貯藏期下降,總體變化幅度不大,表明微生物對產品的影響較小.WFS呈現微生物菌群的顯著變化,由于添加了發酵微生物制劑,初始肉餡和產品中的菌群均較高,產品中TB、LAB與MP均高于8.0 lg(CFU/g),Y高于6.0 lg(CFU/g).加工期TB、LAB和Y逐步增加,貯藏期稍降,MP甚至在貯藏期也還在增加,顯然對產品特性和風味等可發生重要影響.

以往研究結果,TCS微生物含量極少,而其主要為STAPH和LAB.SFS的微生物菌群類型與WFS接近,差異僅僅是在數量上.WFS中微生物,特別是LAB群顯然比SFS更高,發酵風干期的增殖量也大得多.SFS有別于TCS和WFS是其特有的風干發酵特征,一是通過四川發酵調味品提供豐富的有益微生物,在香腸風干進程中發揮一定的微生物發酵作用;二是較短的風干時間,aw值快速降低,又抑制了微生物進一步發酵使之處于淺發酵階段,避免了過度酸化.在隨后貯藏期風味的形成取決于微生物的發酵和脂肪的氧化等多方面,而微生物發酵中主要促進風味形成的MP發揮的作用特別顯著,以往的研究也已證實了SFS中MP呈現的優勢菌群特征[24].

3 結 論

SFS呈現與TCS和WFS顯著不同的產品特性,其aw值、pH值和POV值介于TCS和WFS之間,TBA值顯著低于TCS而與WFS接近,FAA與WFS相似,但遠高于TCS.在醇類、醛類、酸類、酮類和酯類風味物成分的變化,以及微生物菌群及其變化上SFS也與TCS和WFS顯著不同,產品中益生菌群遠比TCS高,尤其是SFS的MP與Y居多.從風味和感官指標上分析,SFS呈現顯著優于TCS與WFS的特性,風味物比TCS高,而pH值比WFS高,更適合消費者對營養與風味的要求,具有良好的前景,有必要對其進一步的產業化進行研究.