基于負荷最小的汽車工廠物流車隊側卸道口規劃

文/楊凱 張虹 孔成 蒲詩思 劉帥

為了對上汽大眾長沙工廠側卸道口收貨環節進行優化,將收貨環節流程進行拆分整理,并得到該流程6部分負荷計算方法,確定各部分影響因子,并最終得到整個收貨環節負荷計算模型,基于模型建立了車隊側卸道口規劃方案評鑒標準,并利用Python語言搭建迭代計算模型,輸出最小收貨環節負荷值,基于負荷最小原則,得到了上汽大眾長沙工廠車隊側卸道口最優規劃方案。

0.引言。

隨著汽車行業迅猛發展和競爭的激烈化,各汽車生產廠商物流業務也在加速發展[1]。由于汽車市場下行以及主機廠物流模式調整等因素,汽車物流面臨著優化改善、轉型升級的重大考驗[2]。汽車物流是集運輸、保管、包裝、倉儲、產品流通等為一體的綜合性管理,是指在大型企業各專業廠間的運輸物流或獨立工廠與材料、配件供應廠商之間的物流,車隊側卸道口規劃方案是非常重要的一環[3]。車隊側卸道口規劃是指將各車隊規劃至各大道口進行裝卸,車隊側卸道口規劃方案將影響收貨班組的整體負荷。上汽大眾各外購零件均通過專線卡車配送入廠,目前總裝車間已有15條車隊專線,卡車車隊按照設定的時間窗口泊入規劃的各道口進行卸貨,并將空料箱料架配送返回供應商處,其中道口收貨班組需要完成從滿箱卸貨到空箱裝車過程中的多項工作。上汽大眾長沙工廠物流根據生產計劃來計算此過程環節中收貨班組的工作負荷,以確認班組崗位數量。在以往的規劃中,大多根據經驗進行車隊側卸道口規劃,此方法無法衡量車隊側卸道口規劃方案精益性。本文將基于Python語言進行迭代計算,以最低負荷為評價指標計算得到最優車隊側卸道口規劃方案。

1.上汽大眾長沙工廠物流收貨負荷環節

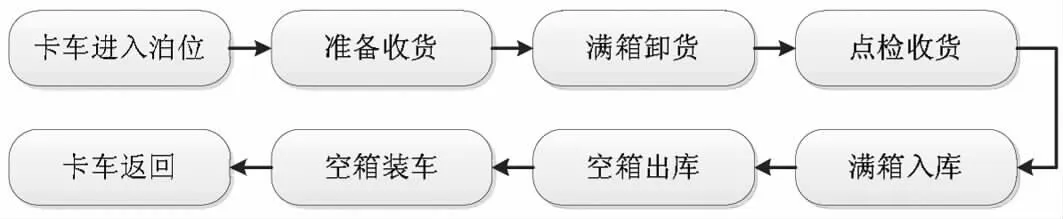

上汽大眾長沙工廠從卡車進入泊位后到卡車返還的過程環節如圖1所示。在確定的生產計劃前提下,平均每小時到貨車次和各零件到貨箱數均為計算得到的確定值,根據用于上汽大眾負荷計算的MTM算法,可以計算每個零件各環節負荷,各零件負荷累加即為總收貨環節負荷。如下流程中,收貨準備和點檢收貨為非叉車作業環節,其余環節均為叉車作業環節。

圖1收貨環節流程

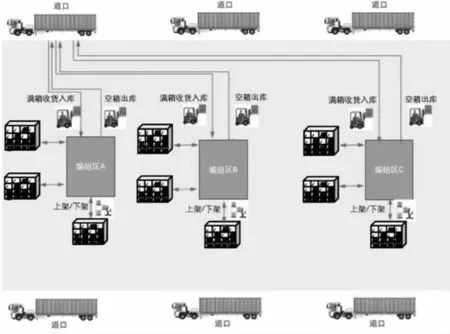

收貨環節示意圖如圖2所示,除料箱滿箱收貨入庫到編組區以及從編組區空箱出庫外,其它環節均在道口完成。貨物在不同道口到貨,將影響滿箱收貨和空箱出庫距離,從而影響整體負荷。

圖2側卸道口收貨環節作業示意圖

2.上汽大眾長沙工廠物流收貨環節負荷分析

上汽大眾長沙工廠物流收貨環節的負荷可分為收貨準備、點檢收貨、叉車倒箱、調節鏟齒、叉車轉彎和叉車行使6個部分,各部分的負荷分析如下。

1.收貨準備:指針對每輛到貨的收貨前期準備工作。設單輛車準備負荷為常量λ,z為平均每小時到貨車次,則每小時收貨準備總負荷如下,屬于固定值。

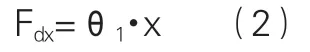

點檢收貨:指針對卸好貨的料箱料架進行逐箱掃描收貨及包裝點檢。設某一零件單小時到貨箱數為x,單箱點檢收貨負荷為常量θ1,則該零件每小時點檢收貨負荷如下,屬于固定值。

叉車倒箱:叉車進行多箱鏟運時會涉及對料箱進行堆垛和拆垛等作業,簡稱倒箱。單次倒箱負荷為常量δ1,某零件單小時到貨箱數x,設定其各環節料箱倒箱概率,該概率只與各零件到貨裝載規劃方案有關,屬于根據生產計劃和前期規劃而設定的常量性系數,其各環節倒箱概率之和為φ1x,不同零件φ1x會有差異,則該零件每小時倒箱負荷如下,屬于固定值。

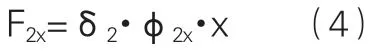

調節鏟齒:因不同料箱鏟孔間距不同,會需要調整鏟齒。每次調整鏟齒負荷為常量δ2,某零件單小時到貨箱數x,同樣,設定其各環節調節鏟齒概率,該概率亦屬于根據生產計劃和前期規劃而設定的常量性系數,各環節調整概率之和為φ2x,不同零件φ2x會有差異,則該零件每小時調節鏟齒負荷如下,屬于固定值

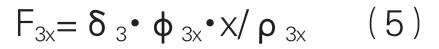

叉車轉彎:設叉車行使線路上出現的單次轉彎負荷為δ3,某零件單小時到貨箱數x,線路長度差異并不明顯影響拐彎次數,故各零件收獲環節拐彎次數為固定值φ3,每次鏟運箱數ρ3x,同樣ρ3x屬于根據生產計劃和前期規劃而設定的常量性系數,不同零件ρ3x會有差異,該零件每小時叉車轉彎負荷為

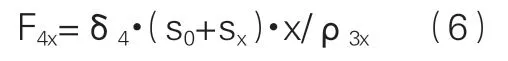

叉車行使:叉車駁運或者空車行使過程均有行使負荷。在MTM算法中,包括固定行使距離和規劃行使距離。某零件單小時到貨箱數x,固定行駛距離為卸貨和裝車環節叉車行駛距離,其和為常量s0,數量級為十米級,規劃行使距離為滿箱入庫到編組站,并從編組站空箱出庫的行使距離,其和為sx,屬于百米級,其數值與車隊側卸道口規劃方案相關,車隊卸貨道口離編組站近,則sx小,反之則sx大。叉車每米行使負荷為常量δ4,每次鏟運箱數ρ3x,該零件每小時叉車行使負荷為

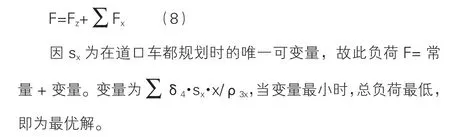

綜上,在確定生產計劃和前期規劃下,只有sx受現場規劃影響,其余均為常量。對于零件,其每小時到貨箱數x,點檢收貨及叉車作業負荷為Fx=Fdx+F1x+F2x+F3x+F4x=θ1·x+δ1φ1x·x+δ2φ2x·x+δ3φ3·x/ρ3x+δ4·(s0+sx)·x/ρ3x(7)

可以看到,因只有sx受車隊側卸道口規劃方案影響,屬于規劃變量,其余因子均為固定常量,針對每小時到貨箱數x的零件,其收貨環節負荷只受叉車規劃行使距離sx影響。

3.上汽大眾長沙工廠物流收貨環節負荷優化設計

3.1 收貨環節負荷優化設計方法

物流路徑優化,需要考慮多方面的影響因素,建立合適的模型,并采用相對應的求解算法進行求解[4]。根據實際經驗,滿箱入庫和空箱出庫過程中叉車的行使負荷可達收貨環節負荷50%以上。故合理地規劃車隊道口方案,以減小sx,將有效減少收貨環節負荷。本文將基于Python語言進行迭代計算,尋找綜合距離最優解的方式,得到最小收貨總負荷。

對于每小時到貨箱數x的零件,點檢收貨及叉車作業負荷Fx計算公式中,除sx受車隊側卸道口規劃方案影響屬于規劃變量外,其余因子均為固定常量或根據零件x不同而有差異的常量。針對所有零件,收貨環節總負荷為各零件點檢即叉車作業負荷總和外加卡車收貨點檢負荷,其計算防范如下

3.2 收貨環節負荷優化計算實例

目前上汽大眾長沙工廠倉庫常規側卸道口共計8個,其中北側為序號CL01-CL05的5個道口,南側為序號CL18-CL20的3個道口,側卸道口的零件中,大件將流轉至倉庫內ABC三個大件編組站,小件將流轉至D編組站。各道口至倉庫內的編組站距離分別如表1所示,因滿箱入庫和空箱出庫距離相同,道口至倉庫內的編組站距離的2倍即為sx,單位m。

每種零件流入特定的編組站,針對每小時到貨箱數x的某一零件,每個車隊均可規劃至9個道口中的某一道口,故該車隊對應的零件的sx共有9組不同數據可選,本算法將針對不同sx,計算,進行循環迭代計算后,得到變量負荷最小值,根據對應的各零件sx,可確定各零件到貨道口編號,從而確定車隊所在的卸貨道口,該方案即為最優車隊側卸道口規劃方案。

表1各道口至倉庫內的編組站距離

在實際運作中,每個道口到貨因受面積和收貨能力影響,會有如下固定邊界條件:

(1)每個道口最多4個車隊;

(2)每個道口單小時只允許1臺車到貨。

此兩個邊界條件用于避免某個道口積壓車隊種類和數量過多,導致超負荷運轉或無法有效運轉。

本算法的運算邏輯如下:

(1)根據已有的車隊配載的零件種類和箱數,計算在不同道口到貨時該車隊零件的總變量負荷

(2)根據負荷最小原則映射出各車隊優先選擇的道口方案,并將各道口變量負荷從大到小定義1~9優先級的道口選項;

(3)不同車隊總變量負荷最小值按照由大到小的優先級進行道口選擇,負荷最小值較大車隊優先選擇優先級1的道口,在每個車隊選擇道口后,系統計算該道口車隊數量以及車隊到貨頻次,判斷是超出邊界條件,若存在超出邊界條件情況,則負荷最小值較小車隊改為選擇優先級2的道口,每選擇時均自動計算并分析是否符合邊界條件,并以此循環迭代得到負荷最小解;

最終計算出的每小時最優變量負荷為381.03min,相比當前方案的412.61min,共計負荷減少43.86min,優化率7.65%,非變量負荷為338.53min,無變化,總負荷優化率為4.20%,如下所示。

表2 Python計算得到的最優方案與當前方案對比

4.結論

本文以上汽大眾給長沙工廠物流收貨規劃為背景,建立了收貨環節負荷計算模型,該模型將收貨環節負荷拆分為6個部分,各部分負荷由變量負荷或常量負荷組成,分析了各負荷的影響因素,基于收貨環節負荷模型得到了車隊側卸道口規劃方案優劣的評價標準,確定了基于收貨環節負荷最小的計算方法。基于道口收貨邊界條件,利用Pyhton語言,搭建了迭代計算模型,并計算出了上汽大眾長沙工廠物流收貨環節負荷最小值,得到了車隊道口最優規劃方案,最優方案比原有規劃方案變量負荷降低7.65%,總負荷降低4.20%。該方法基于理論模型計算,其方法和思路亦可應用到后續其它工廠或其它環節物流的規劃中。