厚層狀砂礫巖油藏優快鉆井關鍵技術

吳豐 謝煜華 王雲 尹曉明 殷召海 童鑫

渤海鉆探工程有限公司定向井技術服務分公司

JH2X斷塊位于巴彥河套盆地臨河坳陷西南部,主要受到狼山斷裂控制,繼承性發育逆牽引背斜,地層傾角約29°,整體呈西北高東南低的態勢。自上而下鉆遇地層依次為:第四系河套組、新近系烏蘭圖克組和五原組,古近系臨河組(包括臨一段E3l1、臨二段E3l2、臨三段E3l3)、白堊系固陽組(包括固一段K1g1、固二段K1g2)以及太古界,縱向上共發現E3l1、E3l2、E3l3、K1g1Ⅰ和K1g1Ⅱ等5套含油層系,其中E3l2、E3l3和K1g1為主力油層,上下呈疊置鼻狀構造,尤以K1g1段含油面積大、平面分布穩定,為目前主要開發層系。JH2X斷塊為厚層狀砂礫巖邊水構造油藏,主要呈現中孔中低滲、傾角大、巖性疏松且敏感性強等特點,后期計劃采用頂部注氣+邊底部注水方式開發,初期設計注氣井距400~450 m,油井井排距400 m×200 m。考慮該區塊儲量規模相對整裝,落實程度較高,但地處沙漠戈壁,配套設施空白和生態環境脆弱等因素,決定采用大型叢式井方式開發,可有效降低開發成本和保護生態環境。

1 鉆井難點

1.1 大井叢設計制約因素多

JH2X斷塊井網密度大、布井數量多,整體呈多排多列分布,在整體設計時難度大,主要表現為:(1)在設計平臺部署、靶點分配時,既要控制平臺規模相對適中,平臺總水平位移、總井深最優,從而降低施工難度和保證經濟性,又要確保水平投影方位相對分散,達到降低防碰難度和保證安全性目的;(2)在設計井眼軌道時,既要考慮防碰空間,又要控制井距,還要兼顧后期采油過程中桿管偏磨影響,因此對剖面類型、造斜點和最大井斜角等軌道參數設計要求高[1];(3)以上兩個方面互為影響、互為制約,需要統籌考慮、系統設計。

1.2 鉆井提速需求迫切

JH2X斷塊地層含大段砂礫巖,質地疏松、膠結性差,坍塌周期短,鉆井液浸泡后井壁易失穩垮塌,增加卡埋鉆具風險,同時帶來井徑不規則問題,繼而影響后期固井時水泥漿頂替效率[2]。另外鉆井液浸泡時間越長,儲層污染也越嚴重。前期完鉆井中井徑擴大率最高達43%,鉆井過程中相繼出現了卡埋鉆、儲層污染和固井后層間竄通等問題。

此外,叢式井施工雖然可節約征地、鉆前、搬安、鉆井液處理等費用,但隨著井平臺規模增大,鉆井進尺、工藝難度等因素帶來的投入也隨之增加,相互抵消會導致綜合成本上升[3]。因此,提高機械鉆速、縮短鉆井周期,可減少井壁浸泡時間和降低施工成本,從而保證井下安全、降低儲層傷害和提高平臺規模效益。

1.3 儲層易受污染

JH2X斷塊儲層巖性以含礫砂巖、砂礫巖及構造作用改造的碎裂砂巖為主,具有低成熟、低滲透、低強度和高黏土含量的特點,物性總體為中孔中低滲型,且地層水礦化度較高[4]。全巖礦物和地層水組分分析,儲層中黏土礦物含量占比6%~14%(平均9.2%),其中蒙脫石含量占比58%~86%(平均73%),高嶺石含量占比3%~9%(平均5%),綠泥石含量占比4%~23%(平均11%),伊利石含量占比7%~13%(平均11%),地層水平均氯離子含量為44362 mg/L,最高達75094 mg/L。高蒙脫石含量和巖石顆粒膠結疏松,易導致黏土顆粒水化膨脹和分散運移;高綠泥石含量,遇酸易產生沉淀,這些都將造成孔喉堵塞,因此儲層潛在水敏、速敏和酸敏損害。另外,地層水礦化度高易導致儲層潛在臨界礦化度高,鹽敏風險大。

通過巖心敏感性實驗,證實該區塊儲層污染類型總體為強水敏、強速敏、中等偏強酸敏和極強鹽敏,前期完鉆井中表皮因數實測高達503,說明該斷塊儲層污染具有多樣性和脆弱性特點,目前常規屏蔽暫堵技術不能達到保護儲層效果。

1.4 二界面固井質量難保證

JH2X斷塊儲層為連續砂礫巖,分布井段長(最長1600 m)、厚度大(平均單層143 m),地層滲透性好,鉆井液易失水形成虛厚濾餅。由于超補償盆地地層沉積速度快,地層成巖性差、膠結程度弱,易形成“大肚子”、“糖葫蘆”井眼,造成井眼清潔難、驅替效率低,從而導致固井水泥環與地層之間的二界面膠結強度無法保證[5-6]。另外儲層段內泥巖層段數量少、厚度小,無法形成穩定有效隔層,進一步增加了油水層間竄流風險,后期區塊整體注采效果難以保證。根據前期已鉆井驗竄情況,部分井已證實出現層間竄流現象,這表明常規固井技術無法保證二界面固井膠結質量。

2 鉆井關鍵技術及對策

2.1 大井叢優化設計技術

2.1.1 平臺位置及井口布局優化

平臺位置優選主要遵循2個原則:一是井總水平位移最小原則,目的是減小單井井深與井斜角;二是井組內井眼軌道水平投影無交叉且離散度盡量大原則,目的是減小井間防碰設計難度[7-8]。結合井網部署,依據上述原則一,設定單平臺輻射半徑為600 m,可初步確定平臺位置及受控井,再采用模擬退火法計算平面上距離各井地質靶點距離之和最小點,該點即為平臺最佳位置。依據上述原則二,井口布局采用直線單排或直線雙排即可滿足井眼軌道水平投影無交叉,其中雙排井口采用雙鉆機同向施工,每排6~11口,井口間距10 m,井排間距設置為80 m,可保證同步試油及投產時的空間用地。

2.1.2 井眼軌道及防碰設計

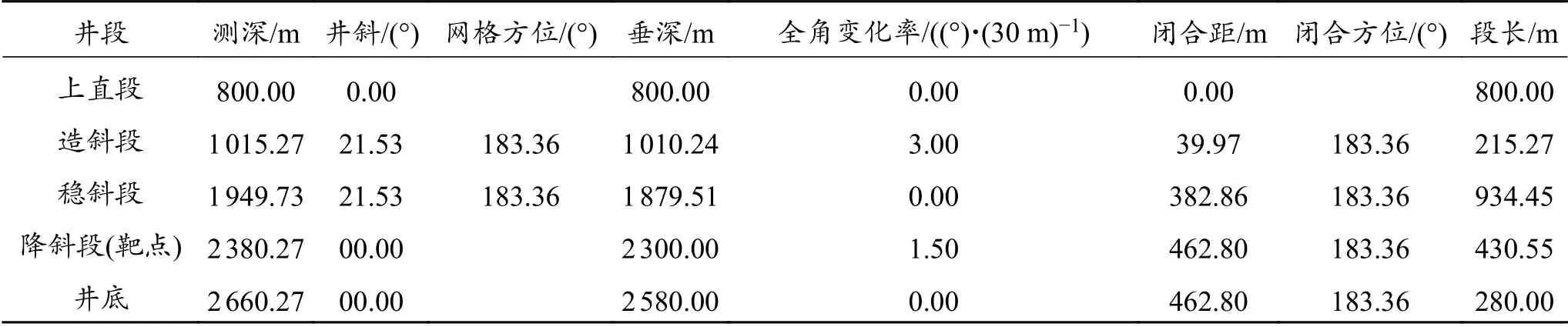

由于JH2X斷塊儲層厚度大,“直-增-穩”三段制和“直-增-穩-降”四段制井身剖面導致儲層頂底間偏移大,造成井距不均衡,而采用“直-增-穩-降-斜”五段制井身剖面,在進入儲層前井斜降至0°,垂直進入儲層,可有效控制井距、完善井網。為減小采油桿管偏磨,延長檢泵周期,井眼軌道設計造斜點在500 m以下,且井斜不超過30°,如表1。為降低防碰風險,井組中所有井水平投影呈放射狀、不交叉分布,方位依次逐漸增加或減小,相鄰井造斜點相差50 m以上。

表1 JH2-335X井井眼軌道設計剖面Table 1 Designed well trajectory profile for Well JH2-335X

2.2 一趟鉆提速技術

JH2X斷塊井身結構全部為二開,鉆遇地層主要為泥巖、砂巖及砂礫巖,膠結相對疏松,地層可鉆性好,這為二開實現一趟鉆提供了可能。通過對該斷塊已鉆井二開鉆進情況分析,目前制約二開一趟鉆的主要因素為鉆頭選型不匹配。綜合考慮進攻性、定向穩定性和水力清洗效果,優選五刀翼拋物線冠部PDC鉆頭[9-10],其中主翼2個,輔翼3個;布齒方面突出力平衡抗旋回特性,采用雙排布齒,前排主切削齒?19 mm共23個,其中6個為異型齒,既保證穩定性,又兼顧沖擊性和剪切破碎性;設計7個噴嘴非均勻分布于五個刀翼之間,強化水力清洗效果,防止鉆頭泥包(圖1)。

圖1 高效PDC鉆頭優選Fig. 1 High-efficiency PDC bit

2.3 高效儲層保護液技術

以屏蔽暫堵理論為基礎,結合JH2X斷塊儲層特點,開展暫堵劑、抑制劑等油層保護劑效果評價,優選出以兩親成膜劑、兩疏劑為主處理劑的高效儲層保護鉆井液體系。兩親成膜劑由親油性、親水性單體,通過原子轉移自由基聚合反應合成。在鉆井液體系中可與固體顆粒相互作用,自聚形成分子有序體組合體, 當滿足溫度和壓力時,在井壁周圍形成聚合物膜,阻止鉆井液侵入微孔隙和微裂縫,既能減輕儲層傷害,又能降低液體壓力傳遞作用,預防次生裂縫。兩疏劑是基于材料自身納-微米多級粗糙物理結構,同時結合超低表面自由能的化學組成實現疏油疏水效果,通過納米材料混合改性和懸浮聚合法制成。儲層經過含兩疏劑鉆井液的體系浸泡后,表面能大幅降低,巖石表面由親液變為疏油疏水,阻止鉆井液有害相侵入儲層,達到保護儲層效果。

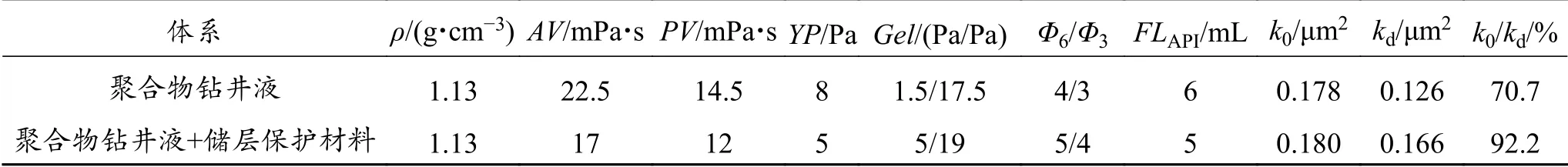

通過室內實驗,得到了現用聚合物鉆井液體系與儲保材料的最佳配比,其中CMJ成膜劑保持在1%~2%,SH-W兩疏劑保持在2%~3%。從表2實驗結果可知,加入成膜劑、兩疏劑后新鉆井液體系黏度保持相對穩定,但濾失量降低,滲透率恢復值由70.7%提高至92.2%,顯示出明顯的儲層保護效果。

表2 聚合物鉆井液體系與新鉆井液體系性能對比Table 2 Performance comparison between polymer drilling fluid system and new drilling fluid system

2.4 弱界面固井增強技術

針對疏松砂礫巖儲層弱界面水泥膠結差問題,優化水泥漿體系,提高水泥石彈韌性,降低水泥石收縮形成微間隙風險[11]。一是優選DRB-3S作為增強劑,其內部含有活性物質和無機晶須等,通過對套管或濾餅的薄弱空隙進行填充,并與濾液中的SiO32?和Ca2+發生結晶水化,形成沸石類硬化晶體,增強濾餅硬度,提高界面膠結強度;二是優選DRE-3S作為增韌劑,其內部由纖維及晶須材料組成,易親水和分散,可分散水泥石微裂縫擴展的劈裂應力,另外其較低的彈性模量可在水泥石內部產生“拉筋”式彈韌效果,將水泥石的脆性破裂轉為塑性破裂;三是優選DRF-1S作為降濾失劑,其內部含大量親水基團,相互鍵合形成網絡結構,在井壁處通過壓力差形成一層聚合物薄膜,降低濾失量,且有一定的防竄作用,適于中低溫地層。通過優選以上高效功能處理劑,形成一套中低溫韌性防竄水泥漿體系。

通過室內實驗優化調整,得出水泥漿體系配方為:G級水泥+9.5%增強材料DRB-3S+8%增韌材料DRE-3S+4.5%降濾失劑DRF-1S+4.5%防竄劑DRT-1S+1.5%分散劑DRS-1S+0.5%消泡劑DRX-1L+0.5%抑泡劑DRX-2L+水。調配密度1.90 g/cm3水泥漿進行實驗,實驗溫度70 ℃、壓力30 MPa,結果顯示API濾失量46 mL,24 h抗壓強度23.5 MPa,彈性模量5.53 GPa,流動度22 cm,液柱密度差0.01 g/cm3,稠化時間98 min,游離液為0。通過實驗看出,該體系具有濾失小、強度大、韌性好、流動性及穩定性高的特點,同時稠化時間可調。

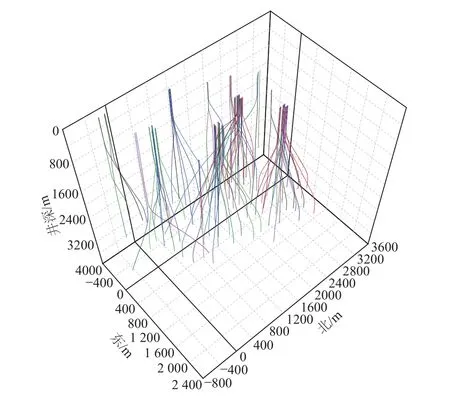

3 現場應用

如圖2所示,JH2X區塊共部署平臺12個,布井101口,其中3號和4號平臺各轄井22口,均采用雙排直線布井、雙鉆機同向施工,同時同步試油投產,建產效率提升40%。二開鉆進時優選高效鉆頭,共實現19口井“一趟鉆”完鉆,占當年完鉆井的48.7%,單只鉆頭平均進尺2479 m;平均鉆井周期10.81 d,較鄰井縮短了16.27%。

圖2 JH2X區塊叢式井實鉆軌跡Fig. 2 Drilled trajectory of the cluster wells in block JH2X

在進入油層前150~200 m,通過提高固控設備利用率和調配補充新漿等方式,加強鉆井液性能維護,保證井筒內鉆井液有害固相含量、濾失量及流變性等指標優良,為加入儲保材料創造有利井漿環境,同時正式加入儲保材料前,先進行小型實驗,確保成膜劑和兩疏劑對現場鉆井液常規性能無破壞。進入油層前50~100 m,以膠液形式2個循環周完成儲保材料加入,并每鉆進80~100 m進行一次補充,保持儲保材料有效含量維持在2%~3%。現場應用5口井,未因儲保材料加入而引起復雜情況。對已投產的2口井產量跟蹤, JH2-322X井日產量15 t,JH2-324X井日產量13 t,分別較鄰井提高36%和30%,表明該儲保材料對產量釋放效果明顯。

固井施工時,強化以低溫韌性防竄水泥漿體系為核心,配套進行設計優化和工藝改進:一是利用軟件模擬,優化扶正器位置、數量和施工參數,提高套管居中度和水泥漿頂替效率;二是優化漿柱結構,采用兩密三凝水泥漿體系,其中領漿采用1.45 g/cm3低密度水泥漿,中間漿采用1.90 g/cm3常規密度水泥漿,尾漿為采用1.90 g/cm3中低溫韌性防竄水泥漿,可減小施工壓力、降低漏失風險和提高經濟性;三是強化沖洗效果,采用前導低黏切鉆井液+驅油沖洗液+加重沖洗隔離液+韌性配漿水的“四位一體”復合沖洗隔離體系,其中前導低黏切鉆井液稀釋環空死區老漿,驅油沖洗液沖洗井壁中的油質,加重沖洗隔離液利用菱形加重材料沖洗虛濾餅,韌性配漿水沖洗井壁附著的水膜,并保證隔離液環空長度不小于500 m,從而提高界面膠結強度和頂替效率。以上技術共應用36口井,固井質量改善明顯,平均一界面固井優質率91.4%,平均二界面固井優質率77.2%,其中JH2-306X井一界面優質率達到98.65%,二界面優質率達到92.23%,目前再未發現層間竄通現象。

4 結論

(1)采用以兩親成膜劑+兩疏劑為主處理劑的儲層保護液體系,可有效提高滲透率恢復值,降低儲層污染;采用低溫韌性防竄水泥漿體系為核心的弱界面固井增強技術,可解決疏松砂礫巖二界面固井膠結強度低的問題,降低層間竄通風險。

(2)厚層狀砂礫巖油藏儲層膠結疏松,后期出砂風險大,下步應優先從完井方式著手,加強防砂方案設計。