備用柴油機渦輪增壓器潤滑油壓力異常故障診斷及處理

沈 杰

(中核核電運行管理有限公司三廠維修五處,浙江 嘉興 314300)

0 引言

中核集團重水堆核電廠 (以下簡稱重水堆核電廠) 兩臺重水堆機組共安裝4 臺備用柴油發電機(Standby Diesel Generator,以下簡稱SDG)。 SDG 是核電廠的廠用Ⅲ類電源系統的備用電源。 在廠外電源及廠內電源同時失電的情況下,SDG 向核電廠安全設施提供可靠的、獨立的應急備用電源,其作用相當于壓水堆核電站的廠用應急電源 (Emergency Diesel Generator,即EDG)。 SDG 直接與核安全相關,其設備狀態影響電廠的“應急交流電系統性能(SP5)”WANO性能指標。

每臺SDG 配置2 臺渦輪增壓器。在重水堆核電廠1 號機組第8 次大修時, 首次采用備件輪換方式對其1#SDG 2 臺渦輪增壓器進行了整體更換。 在更換后的試驗過程中發現2 臺渦輪增壓器潤滑油入口壓力低,無法達到130~150 kPa 的設計要求值。

渦輪增壓器作為SDG 重要部件,其潤滑油主要用于渦輪增壓器軸承潤滑及冷卻。 渦輪增壓器潤滑油壓力異常可能導致渦輪增壓器軸承潤滑、 冷卻不足,嚴重時將導致渦輪增壓器軸承異常磨損、損壞,進而影響渦輪增壓器及柴油機的正常運行;甚至可能在高速運轉情況下造成設備損壞。 因此,需要快速、準確進行故障原因定位及處理。

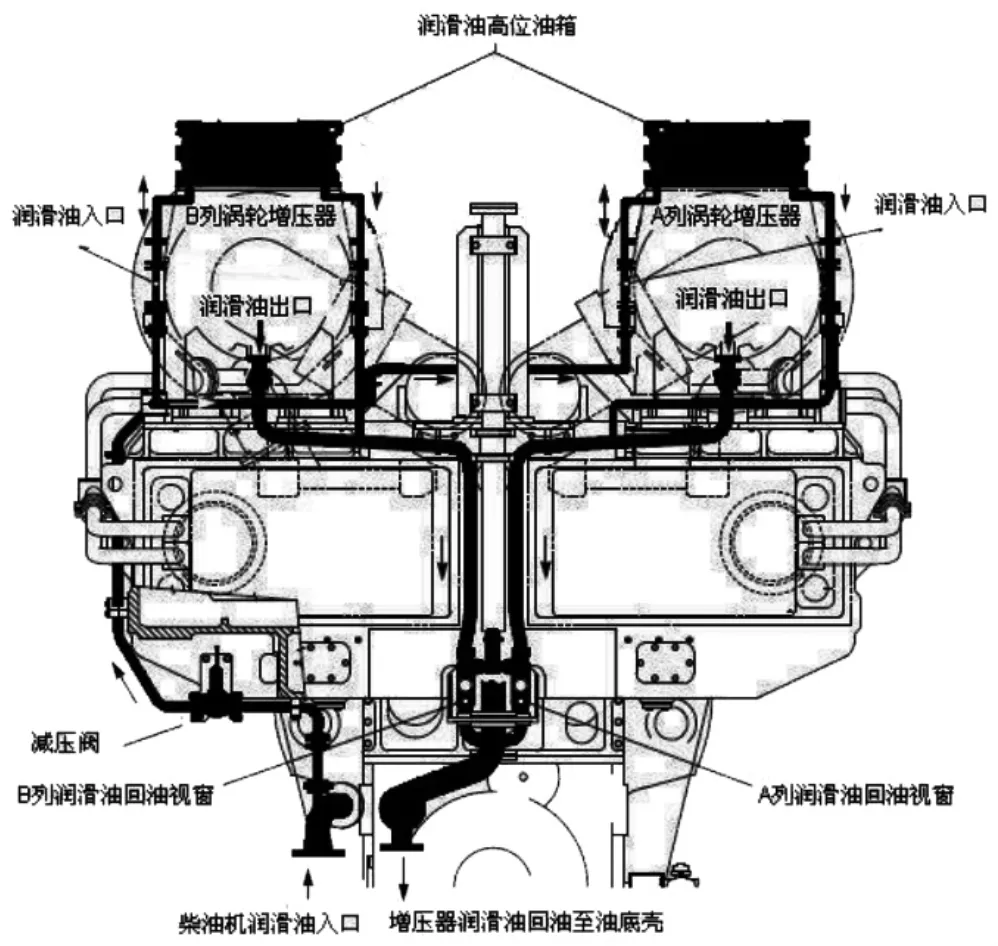

渦輪增壓器潤滑油回路結構:重水堆核電廠SDG安裝的是德國曼(MAN)公司生產的NA 40/T 型渦輪增壓器,其設計轉速0~25 000 rpm。 如圖1 所示,渦輪增壓器與備用柴油機共用一個潤滑油系統,由備用柴油機潤滑油入口總管分流后經潤滑油入口減壓閥,減壓后潤滑油流至潤滑油管三通分別流向A、B 兩列的渦輪增壓器;經分流后單列的潤滑油首先流經潤滑油單向閥,經三通管線分流后,其中一路流入渦輪增壓器軸承室, 另一路經單向節流閥流入潤滑油高位油箱;最后潤滑油由渦輪增壓器潤滑油出口和高位油箱出口管回流至備用柴油機潤滑油油底殼。

圖1 渦輪增壓器潤滑油回路結構圖

1 故障分析與處理

1.1 故障分析方法簡要介紹

重水堆核電廠備用柴油發電機渦輪增壓器與備用柴油機共用一路潤滑油系統,潤滑油壓力一方面受自身系統設備的影響,另一方面受柴油機潤滑油系統的影響。 如果對故障原因一一進行詳細列舉排查,耗時將會很長。 但由于渦輪增壓器的高速運轉特性,出于安全性的考慮,又必須要進行全面的故障排查。

而故障樹分析法是一種從系統到部件, 到零件“下降型”分析方法,可以清晰列出故障原因,事故層次,有效避免所有故障原因橫向列舉造成的混雜和耗時長的問題。 故此次決定采用故障樹分析法(FTA)對渦輪增壓器潤滑油壓力異常原因自上而下逐層進行定性分析和排查。

1.2 潤滑油壓力異常原因分析與處理

1.2.1 原因分析

重水堆核電廠1#機組1#SDG 在渦輪增壓器更換后,試驗時發現:在SDG 升功率期間,渦輪增壓器潤滑油入口壓力隨SDG 功率上升而下降;經調節潤滑油減壓閥后壓力仍無法上升; 潤滑油壓力始終低于130~150 kPa 的設計值。

如圖2 所示,根據故障樹分析法,分析能造成渦輪增壓器潤滑油入口壓力異常,無法達到設計要求值的原因如下:

圖2 渦輪增壓器潤滑油壓力異常原因分析

(1)潤滑油系統存在泄漏。 首先檢查渦輪增壓器各潤滑油各管路無異常泄漏,排除了潤滑油泄漏造成潤滑油壓力下降的可能。

(2)潤滑油減壓閥壓力調節作用異常。 由于渦輪增壓器潤滑油系統壓力由柴油機潤滑油入口壓力經減壓閥減壓后形成,其壓力與減壓閥的調節作用有最直接的聯系。

渦輪增壓器潤滑油減壓閥為德國曼(MAN)公司生產的自動式減壓閥,其額定出口壓力范圍80~250 kPa。其閥門可通過上部的調節螺釘調節彈簧來控制閉件(閥瓣)的節流作用,將閥門進口端的壓力降至某一個需要的出口壓力,并在閥門進口端壓力及流量發生變化時,能利用閥門后端的介質壓力,自動調節流量保持出口端壓力基本穩定。

對減壓閥的調節作用進行故障分析,分析能造成減壓閥調節作用異常的原因如下:

第一,柴油機潤滑油入口壓力異常。

分析柴油機入口壓力雖然隨著功率上升而有所下降,但進口壓力最小仍有591 kPa(要求值:610±50 kPa),進而排除潤滑油入口壓力值低造成的減壓閥壓力調節作用異常的可能。

第二,減壓閥壓力調節不到位。

在試驗過程中已將減壓閥調節螺釘由59 mm 調節至42 mm,期間渦輪增壓器入口壓力始終無變化,排除減壓閥調節不到位引起的潤滑油壓力異常的可能。

第三,減壓閥故障。

減壓閥故障分析: 分析減壓閥在閥瓣卡澀或彈簧永久變形等故障情況下, 有概率會造成閥后壓力偏低的情況。由于此次檢修不包含減壓閥解體工作,不能確定減壓閥是否故障,進而無法排除減壓閥故障可能。

(3)潤滑油運動粘度異常。 根據潤滑油特性,潤滑油系統中,在其他條件不變的情況下,潤滑油運動粘度會隨溫度上升而下降,隨溫度下降而上升;潤滑油運動粘度上升,潤滑油壓力隨之上升;潤滑油運動粘度下降,潤滑油壓力隨之下降。 判斷在潤滑油自身運動粘度不符合標準或是系統中潤滑油溫度過高的情況下,會出現潤滑油壓力過低的情況。 分析能造潤滑油運動粘度異常的原因如下:

第一,潤滑油品質異常。

根據潤滑油化驗報告,確認潤滑油在40℃時的運動粘度等各項指標正常,排除潤滑油本身品質異常造成的潤滑油運動粘度異常。

第二,潤滑油溫度異常。

檢查潤滑油入口溫度始終保持在48℃~53℃的正常溫度范圍內(要求值:40℃~63℃),排除潤滑油溫度異常造成潤滑油運動粘度異常的可能。

(4)潤滑油流量異常。 所以經過分析和排除后,可能造成渦輪增壓器入口潤滑油壓力低的原因如下:第一,潤滑油減壓閥故障。第二,潤滑油流量異常。

1.2.2 故障處理及結果

根據1.2.1原因分析結果,制定故障處理措施:

(1)更換潤滑油減壓閥。

(2)在試驗時檢查潤滑油流量情況。

對渦輪增壓器減壓閥使用合格備件進行更換,排除潤滑油減壓閥故障造成渦輪增壓器入口潤滑油壓力低的可能。

啟動潤滑油備用泵將渦輪增壓器潤滑油入口壓力分別調整至A 列140 kPa 和B 列145 kPa 的壓力值。啟動備用柴油機進行升功率試驗后, 發現潤滑油壓力仍隨著柴油機功率上升而下降, 低于130~150 kPa 的設計值。

同時對潤滑油回油情況進行監測,發現潤滑油回油視窗中兩臺渦輪增壓器的回油情況存在差異:B 列潤滑油回油連續,A 列潤滑油回油呈一股一股的非連續狀態。 對A、B 兩列的潤滑油回油溫度進行測溫:A、B 兩列潤滑油回油溫度存在10℃的溫差,A 列回油溫度為77℃(回油溫度限值為85℃),B 列回油溫度為67℃。 根據檢查結果,分析渦輪增壓器潤滑油系統流量異常,導致A 列潤滑油流量不足,引起軸承部件發熱,造成A 列潤滑油回油溫度上升。

1.3 潤滑油流量異常原因分析與處理

1.3.1 原因分析

如圖圖3 所示,根據渦輪增壓器潤滑油系統的構成,分析造成輪增壓器潤滑油流量異常的原因如下:

圖3 渦輪增壓器潤滑油流量異常分析

(1)潤滑油單向閥安裝錯誤或故障關閉引起的流量整個管線內壓力無法建立。

潤滑油單向閥為立式單向閥,設置于渦輪增壓器和高位油箱潤滑油入口之前。 它的作用是阻止介質的倒流,同時在管道的流量不足時單向閥依靠介質及彈簧的力量自動關閉, 保證潤滑油能流入渦輪增壓器內。 但在單向閥倒裝或故障關閉情況下,流量應完全消失,同時在更換時曾檢查單向閥,排除單向閥故障和安裝錯誤的可能。

(2)管線存在堵塞。

在備用柴油機渦輪增壓器安裝前曾經使用壓縮空氣吹掃潤滑油管線,排除潤滑油管線堵塞的可能。

(3)潤滑油高位油箱入口單向節流閥安裝異常或損壞,造成液體大量流入高位油箱,導致渦輪增壓器入口流量過小。

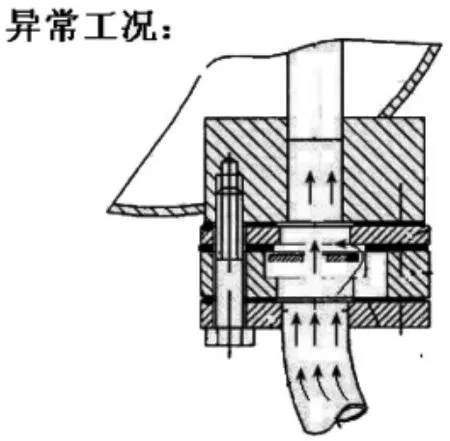

如圖4 所示,單向節流閥位于潤滑油高位油箱入口處,在流量正常工況下,閥芯與閥門上閥蓋貼合,潤滑油僅能通過閥芯中間的小孔通過進入高位油箱,起到單向限流的作用。 而在潤滑油流量不足的情況下,潤滑油能通過閥芯中間和旁邊的孔,從高位油箱流入渦輪增壓器內。 單向限流閥只能起到從潤滑油入口側至高位油箱單向限流作用,若單向限流閥倒裝、閥芯未安裝或閥門損壞等異常會導致單向節流閥節流功能失去,造成渦輪增壓器潤滑油流量異常。

圖4 高位油箱入口單向節流閥原理及結構圖

1.3.2 故障處理及結果

按照1.3.1 原因分析的結果, 安排對單向節流閥進行故障排查。

首先檢查潤滑油單向節流閥的閥體方向安裝正確。 但在解體單向節流閥時檢查發現:A、B 兩列安裝在閥體與閥蓋之間墊片的中間孔與閥芯的尺寸幾乎一致,而四周的螺栓孔存在較大余量,若墊片安裝有偏差,則會造成閥芯無法與上蓋貼合,阻礙了單向節流閥的節流作用,從而導致進行高位油箱的潤滑油流量增大, 造成渦輪增壓器入口潤滑油系統流量減小,引起壓力下降。

如圖5 所示,核對圖紙發現:單向節流閥的閥體與蓋板之間按照設計未使用墊片。

圖5 單向節流閥結構說明

隨后去除了A、B 兩列單向節流閥閥體與閥蓋之間的墊片,進行維修后試驗。 如圖6 所示,渦輪增壓器潤滑油入口壓力始終能保持130~150 kPa 的設計值;在潤滑油回油視窗中觀察A、B 兩列回油連續; 測量A、B 兩列潤滑油回油溫度均保持在66℃~67℃。

圖6 渦輪增壓器潤滑油入口壓力隨功率變化表

根據檢查及處理情況,參考圖7 所示,最終確認、并消除了因為渦輪增壓器高位油箱入口單向節流閥閥體安裝有多余墊片,從而導致單向節流閥節流功能失去,引起潤滑油流量異常,造成的A、B 兩列渦輪增壓器入口壓力無法建立和A 列渦輪增壓器回油不足、回油溫度上升的故障現象。

圖7 高位油箱入口單向節流閥異常工況示意圖

2 故障分析及處理后續運用

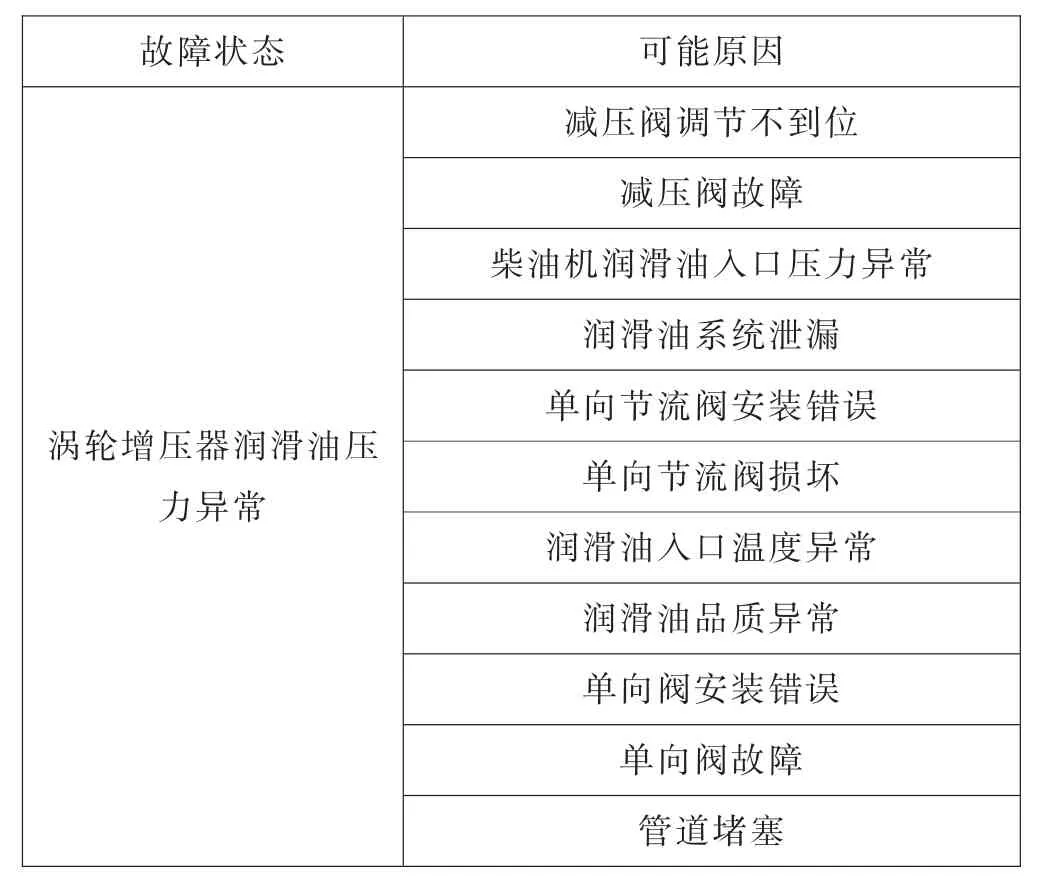

為便于完善渦輪增壓器更換的檢查內容和進行潤滑油壓力異常故障排查,根據故障樹原因分析圖,列舉造成潤滑油壓力異常的所有最小割集, 進行制作渦輪增壓器潤滑油壓力異常故障原因對照表,如表1 所示。

表1 渦輪增壓器潤滑油壓力異常故障原因對照表

3 結語

針對此次在備用柴油機試驗過程中發現的渦輪增壓器入口壓力不滿足設計值的問題;采用故障樹分析的方法, 分層次較為全面地對故障原因進行排查,較為快速、精準定位了缺陷原因,處理了設備缺陷,消除了設備隱患。 后續根據制作的渦輪增壓器潤滑油壓力異常故障原因對照表,完善SDG 渦輪增壓器更換的設備檢查內容,以減小此類情況再次發生的概率和便于后續渦輪增壓器潤滑油壓力故障診斷及處理。