基于Workbench的雙層GF/PP層合板拉伸性能研究

盧惠親, 翟建廣, 竺宇洋, 高 春

(上海工程技術大學 材料工程學院, 上海 201620)

纖維增強復合材料作為一種準脆性材料,具有密度小,成本低的優點,與“綠色和低碳”復合材料的發展趨勢相吻合,并且在機械制造、航空航天和建筑領域引起了越來越多的關注[1]。其力學性能具有較大的分散性和尺寸效應[2],一般是通過雙參數Weibull統計模型表征單根纖維的強度分布[3-6],用顯示動力學來分析纖維復合材料拉伸性能。例如張華偉等[7]基于ABAQUS平臺建立了開孔復合材料層合板軸向拉伸漸進失效模型,以二維Hashin作為失效準則,考慮了基體拉伸、壓縮失效和纖維拉伸、壓縮失效模式,討論了層合板的受力與失效形式,分析了鋪層角度、中心孔尺寸對極限載荷的影響。樊志遠利用有限元模型建立漸進損傷和連續損傷材料模型復合材料層合板,發現了漸進損傷模型能夠更好的模擬碳纖維增強樹脂基復合材料層合板脆性斷裂過程,通過實驗得到的力-位移曲線曲線特性以及曲線關鍵參數[8]。以上研究都是利用顯示動力學的方法著重分析材料斷裂過程的瞬時內部結構的變化和拉伸機理。而韓巧麗等[9]對小型風力機葉片鋪層結構所用的E-玻璃纖維/乙烯基酯樹脂復合材料進行拉伸試驗與靜力學分析,對比分析不同種類纖維的抗拉強度、破壞形態與彈性模量等抗拉性能與模態特性,為E-玻璃纖維/乙烯基酯樹脂玻璃鋼葉片的生產與研究提供參考。與顯示動力學分析相比,靜力學結構的分析更加簡易方便。故課題組針對雙層GF/PP層合板提出通過靜態結構的分析方式代替顯示動力學分析方式來探究增強纖維層合板的失效斷裂。

1 單向雙層GF/PP層合板模型的建立

1.1 材料性能參數

單向雙層GF/PP層合板所采用的材料性能參數如表1所示。加強片材料為環氧樹脂,其材料性能參數如表2所示。

表1 單向雙層GF/PP層合板材料性能參數

表2 加強片環氧樹脂材料性能參數

1.2 幾何參數

由于單向雙層GF/PP層合板是由2層單層GF/PP復合材料復合而來,所以其力學性能與單層GF/PP層合板一樣主要是由增強纖維材料強度,即單向纖維的強度所決定的。因此在探究單向雙層GF/PP層合板力學性能的分散性與尺寸效應時,主要探究的是其沿纖維方向(縱向)的抗拉強度。

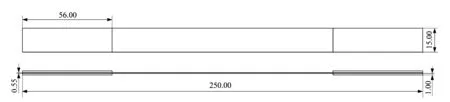

利用有限元分析材料力學性能時,材料參數是不會發生改變的,但實際上試樣具有分散性,所以課題組對所有的材料的參數取平均值,對照文獻[10]中所做的縱向單向雙層GF/PP層合板的拉伸實驗,試樣標準如圖1所示。其中試樣的長度、寬度和厚度方向的尺寸分別為250.00,15.00和0.55 mm。加強片的長度、寬度和厚度尺寸分別為56.00,15.00和1.00 mm,尺寸參照標準ASTM-D3039。

圖1 單向雙層GF/PP層合板縱向拉伸試樣Figure 1 Longitudinal tensile specimen of unidirectional double-layer GF/PP laminate

1.3 實體模型建立及網格劃分

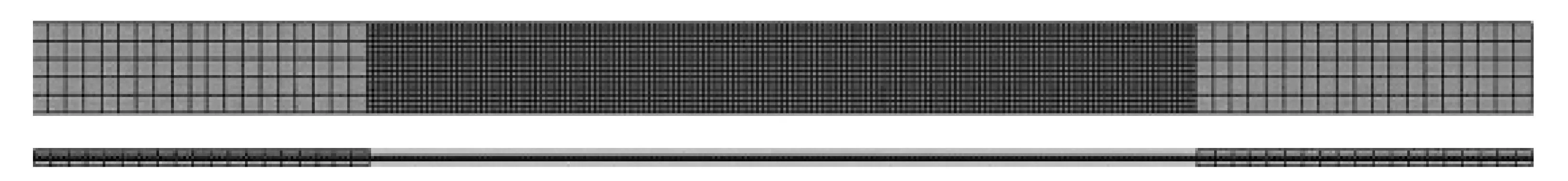

網格劃分在ACP(Pre)前處理模塊進行,由于ACP模塊的建模是通過鋪層的方式進行的,單向雙層GF/PP層合板的結構形式又較為簡單,因此在對該材料進行建模時,單向雙層GF/PP層合板實體模型單元網格的密度取1 mm;環氧樹脂加強片進行實體建模,單元網格密度取3 mm,如圖2所示。該模型單層板厚為0.275 mm,鋪層方向為縱向0°。

圖2 單向雙層GF/PP層合板模型Figure 2 Unidirectional double-layer GF/PP laminate meshing

2 單向雙層GF/PP層合板靜態結構分析和顯示動力學結構分析

2.1 單向雙層GF/PP層合板靜態結構分析

首先,通過ACP與Static Structural 靜態結構聯合模擬對組合模型進行載荷與邊界條件的設定。其中,左端加強片兩側設置為約束面,右端加強片兩側設置為拉伸面。

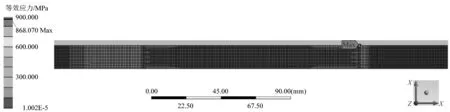

因為假設單向纖維增強復合材料的力學性能主要取決于縱向抗拉強度,那么在靜態結構對單向雙層GF/PP層合板進行受力分析時,判斷單向雙層GF/PP層合板失效的依據可以判定為當試樣的最大等效應力值等于或者大于縱向抗拉強度時,判斷單向雙層GF/PP層合板發生失效斷裂。由具體實驗可知當平均拉伸力為7 161 N時,單向雙層GF/PP層合板實際的抗拉強度為868 MPa。

如圖3等效應力云圖所示,通過調整拉伸力,當施加拉伸力為6 606 N時,單向雙層GF/PP層合板所受到的最大的等效應力為868.07 MPa,試樣發生失效。

(1)

式中:σf為斷裂強度,Pmax為最大拉伸力,w為試樣寬度,h為試樣厚度。

通過公式(1)可以計算得到拉伸斷裂應力值為800.73 MPa,與實際實驗所得到的拉伸斷裂值868.07 MPa相比,誤差率為7.76%。

圖3 等效應力云圖Figure 3 Equivalent stress cloud diagram

由靜態結構分析可知,單向雙層GF/PP層合板的最大等效應力值位于試樣的端部,并不完全與實際的拉伸斷裂位置一致。一方面從模擬分析角度考慮,這是由于在進行有限元分析時,材料均勻且輸入的材料參數穩定,拉伸力作用于材料端部,所以端部附近出現最大的等效應力;另一方面從實際角度考慮,單向雙層GF/PP層合板并不是均勻的,存在各種各樣不同形式的缺陷,缺陷位置的斷裂強度要小于實際的實際斷裂強度,缺陷的不均勻性決定了實際的拉伸斷裂位置并不能完全與靜態結構分析中的拉伸斷裂位置一致。

在靜態結構分析中,位于試樣中間位置的應力值接近于最大等效應力值,且實際的拉伸斷裂強度與模擬計算的應力強度值之間的誤差率為7.76%,在允許的誤差范圍之內,這說明可以通過靜態結構分析的方法來表征單向雙層GF/PP層合板的失效斷裂。

2.2 單向雙層GF/PP層合板顯示動力學結構分析

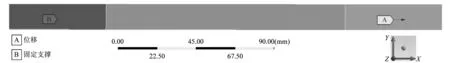

參照相對應的拉伸實驗,通過LS-DYNA對單向雙層GF/PP層合板進行顯示動力學結構分析。如圖4所示。左端面設置約束X,Y和Z3個方向上的平面以及轉動的自由度為0,右端面只保留X方向的平動自由度,設置運動距離為10 mm。

定義當材料的等效應力值大于868.07 MPa時試樣發生失效,并在試樣附近添加應力截面,有限元模型如圖5所示。

圖4 Workbench-LSDYNA中載荷和約束設置Figure 4 Load and restraint settings in Workbench-LSDYNA

圖5 單向雙層GF/PP層合板有限元模型Figure 5 Finite element model of unidirectional double-layer GF/PP laminate

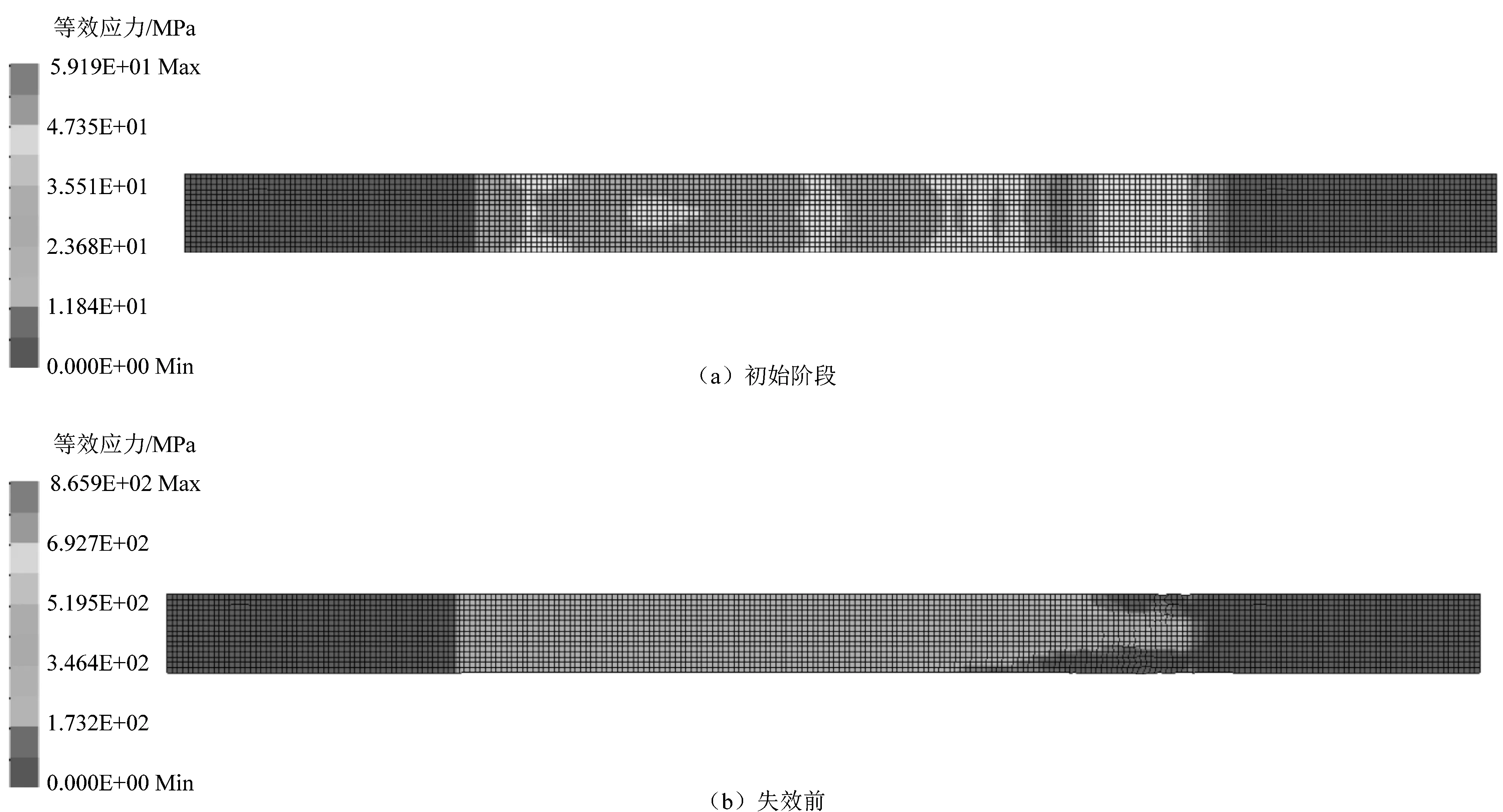

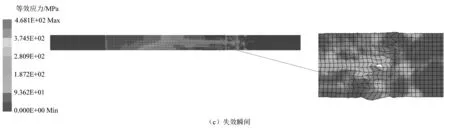

得到顯示動力學結構分析條件下單向雙層GF/PP層合板的等效應力分布云圖如圖6所示。圖6(a)所示為載荷剛開始加載時,載荷由右向左擴散;圖6(b)所示為試樣失效前的瞬間,等效應力最大值為865.92 MPa;圖6(c)所示為試樣失效的瞬間,試樣發生失效,最大等效應力值得到釋放,直線下降,且試樣的失效位置位于試樣的端部。

圖6 單向雙層GF/PP層合板應力分布云圖Figure 6 Stress distribution cloud diagram of unidirectional double-layer GF/PP laminate

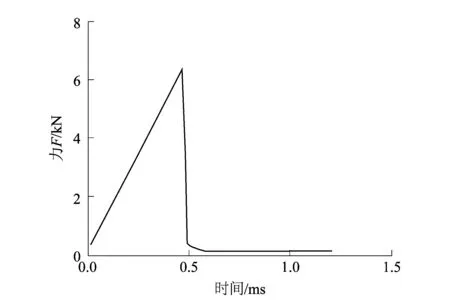

圖7所示為單向雙層GF/PP層合板截面位置的截面力與時間關系曲線。由曲線可知,一開始截面力隨著時間的增加近似于呈線性增加,當截面力達到6 401 N時,試樣發生失效斷裂,截面力直線下降。通過公式(1),計算得到的拉伸斷裂應力值為775.76 MPa,與實際實驗所得到的拉伸斷裂值868.07 MPa相比,誤差率為10.60%。

圖7 截面力-時間曲線Figure 7 Sectional force-time curve

綜上,無論是靜態結構分析還是顯示動力學分析,對于單向雙層GF/PP層合板而言,其等效應力的最大值均位于試樣的端部;模擬得到的最大拉伸力和截面力相較于實際的拉伸力的誤差率分別為7.76%和10.60%,在允許的誤差范圍內。因此針對于雙層GF/PP層合板的拉伸失效斷裂的模擬,可以通過靜態結構的分析方式代替顯示動力學來探究增強纖維層合板的拉伸方向的力學性能。

3 結語

課題組通過有限元模擬對單向雙層GF/PP層合板的力學性能進行了探究,使用ACP(Pre)前處理模塊實現了單向雙層GF/PP層合板的鋪層設計。由靜態結構和顯示動力學分析可知,拉伸失效斷裂強度的誤差率分別為7.76%和10.60%,均在允許的誤差范圍之內,證實了對于雙層單向GF/PP層合板可以使用靜態結構的分析方法代替顯示動力學來表征失效斷裂。課題組的研究為今后多層復合材料層合板的研究提供了參考。但是由于在進行ACP(Pre)前處理設定時,設定的材料的屬性是單層玻璃纖維增強聚丙烯復合材料,而雙層單向玻璃纖維增強聚丙烯復合材料是由單層玻璃纖維增強聚丙烯復合材料復合而成的,即雙層板的力學性能必然低于單層板的。因此在模擬分析時,需要對材料參數進行修正,這也是下一步的深入研究的內容。