高水分廚余垃圾脫水預處理技術

周亞文,陳灝,鐘為章,楊珂,馮衛博,許彬

(1.河北科技大學 環境科學與工程學院 河北省污染防治生物技術實驗室,河北 石家莊 050018;2.中國科學院生態環境研究中心,北京 100085)

隨著人民生活水平日益提高,生活垃圾產生量逐年增長。據統計2019年全國城市生活垃圾清運量超2.4億t[1]。近25年我國22個省(市)的統計數據顯示,生活垃圾中廚余垃圾含量最高,約占城市生活垃圾的57%[2]。廚余垃圾的平均含水率高達68.2%[3],是生活垃圾中水分的主要來源,也是生活垃圾處理的重點和難點所在。2019年7月1日上海率先執行強制垃圾分類政策,廚余垃圾分出量在短時間內大幅度增加[4]。因廚余垃圾具有產量大、水分和有機質含量高、易產生惡臭等特點[5],且國內大部分城市在實行垃圾分類前廚余垃圾處理設施基本是空白的[6],其處置能力不足問題凸顯,形勢非常緊迫。

目前,生活垃圾處理方式主要是焚燒和衛生填埋。垃圾焚燒技術可快捷處理垃圾,使其轉化為熱能,實現局部資源化,但垃圾實現自主焚燒要求其濕基低位熱值>5 000 kJ/kg,我國村鎮生活垃圾年平均低位熱值均未達到焚燒要求[7]。衛生填埋技術已經很成熟,具有操作簡單,可處理各種類垃圾的優點,但衛生填埋占地面積大,且存在滲濾液會污染地下水和土壤等二次污染風險。填埋處理中垃圾初始含水率與垃圾自身滲濾液產量成正比,與滲濾液總產量也成正比。垃圾初始含水率>50%時,滲濾液的主要組成部分變為垃圾自身滲濾液產量[8]。且填埋場老齡滲濾液因氨氮濃度較高、可生化性差的特點,達標排放處理費用高。這就要求垃圾進入填埋場時初始含水率越低越好。由于廚余垃圾產量大、含水率高,為減少其對環境造成二次污染,降低處理成本,無論是垃圾焚燒還是衛生填埋,垃圾脫水處理都是至關重要的。

目前國內外垃圾脫水處理技術主要有物理技術、熱干化技術和生物技術。物理技術分為機械擠壓、高壓擠壓和高壓蒸煮;熱干化技術分為直接熱干化、間接熱干化和直接-間接聯合熱干化技術;生物技術有好氧發酵和生物干化技術。

1 物理技術

1.1 機械擠壓

機械擠壓是原生垃圾進入擠壓室后,擠壓油缸推動擠壓活塞前移,初步壓濾后復位,進行再進料、再壓濾的循環往復,并將垃圾中擠出的水分排入污水沉淀槽的工藝。該工藝在垃圾中轉站和焚燒廠已經得到普遍應用,在污泥脫水處理中也有應用。但機械擠壓水分去除率低,且通過擠壓脫除的水分較粘稠,需經進一步處理才能實現達標排放[9]。

生活垃圾機械擠壓系統主要由進料系統、擠壓系統、閘門及出料系統、液壓系統和電氣控制系統組成,其工作流程為:垃圾經皮帶輸送機或抓斗運至機械擠壓系統的進料系統,在壓濾倉內進行擠壓脫水,多次壓濾、一次保壓后,垃圾經閘門裝置進入出料系統,再進行后端填埋或焚燒處理[10]。擠壓系統由擠壓油缸、擠壓機架和擠壓活塞等構成。若將生活垃圾含水率從40%~80%降至35%以下,垃圾所受壓強在1.5~2.5 MPa[11],擠壓推頭壓力應大于 2 000 kN,且要保證擠壓系統在2 000 kN壓力下不會變形。盛金良等[12]在采用自制機械擠壓裝置進行的菜場有機垃圾脫水特性實驗研究中指出,對大白菜(含水率92%)進行擠壓脫水,合理的壓強為2.4 MPa,保壓時間為30 s左右。

1.2 高壓擠壓

高壓擠壓技術可分離混合垃圾的干濕組分,其原理是通過幾十兆帕的高壓將混合城市生活垃圾中的水分及可溶性物質擠出,含水率較低的干物質組分留在高壓擠壓設備腔中,從而實現干濕分離[13]。其中干組分主要是木屑、塑料、廢紙和玻璃等無機物,濕組分則主要為食物、瓜果蔬菜殘渣等有機物。高壓擠壓可降低干組分含水率,實現生活垃圾脫水,提升低位熱值。在高壓作用下,濕組分的降解性能得到進一步提升,便于后續資源化處理。與直接焚燒相比,生活垃圾經高壓擠壓后,濕組分進行厭氧消化,干組分焚燒,最大回收能量可提高24%[14]。高壓擠壓處理餐廚垃圾,可提高漿液的厭氧發酵速度和效率[15]。

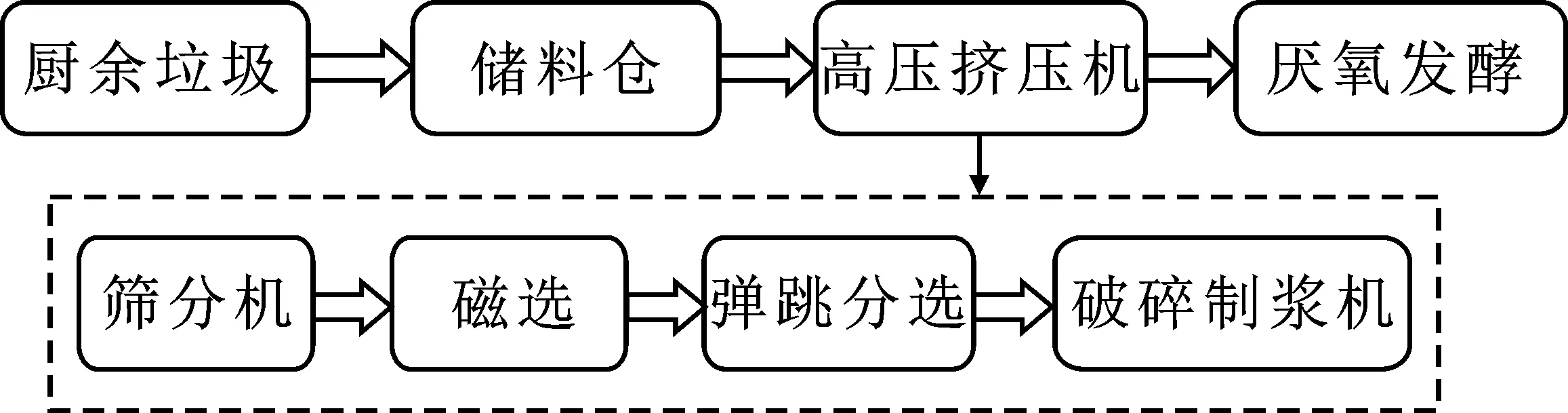

高壓擠壓技術起源于歐洲,近幾年在國內興起。國內某公司已實施2條穩定運行的高壓擠壓生活垃圾(廚余垃圾)預處理線[16]。其工藝流程圖見圖1。廚余垃圾的高壓擠壓系統由進料斗、擠壓倉、預壓系統、高壓擠壓系統、液壓系統、閘門、干、濕料出口和電控系統組成,其工作流程為進料、預擠壓、高壓擠壓和排料[17]。

圖1 廚余垃圾處理工藝路線Fig.1 Processing route of kitchen waste

高壓擠壓以液壓為動力,采用100 MPa超高壓擠壓原生垃圾,將干、濕組分分離。原生垃圾經高壓擠壓處理后,干、濕組分比約為3∶7。其中,干組分的含水率在30%以下,熱值為15 900 kJ/kg,可用于焚燒發電或制作垃圾衍生燃料;濕組分中宜生化成分80%~90%,含水率為65%~75%[18],可進行厭氧發酵、堆肥或填埋等后端處理。經高壓擠壓處理的原生垃圾,若干組分進行焚燒發電,濕組分做厭氧消化處理,假設中國垃圾干濕組分比為4∶6,則每噸垃圾可產生800 kWh的電能和180 000 kcal的熱能,這些熱能和電能是傳統焚燒處理的2倍[19]。

1.3 高壓蒸煮

高壓蒸煮脫水預處理技術,又叫垃圾濕解技術,是將混合垃圾放入密閉容器中,高溫高壓保持一段時間后,快速打開密閉裝置,使垃圾中水分瞬間蒸發干燥的技術。高壓蒸煮需要在高溫高壓的密閉容器中進行,其溫度和壓力要求分別是180~210 ℃、0.6~1.0 MPa。在高溫高壓保持過程中,高溫使垃圾升溫,但高壓提高了水的沸點,垃圾中的水分仍以液態形式存在。密閉裝置打開的瞬間,裝置內壓力快速下降,形成沖擊波粉碎垃圾組分,垃圾中的液態水也會瞬間汽化為水蒸氣而蒸發,實現垃圾脫水。同時,因高溫可殺死垃圾中的微生物,達到垃圾消毒效果[20]。高壓蒸煮處理后的生活垃圾經分揀后可進行更合理的資源化利用。

高溫蒸煮干化系統主要包括密閉高壓艙、磁選系統、垃圾運輸儲備系統及垃圾分揀系統等,其工作流程為:垃圾經磁選進入高壓艙,空氣壓縮機給艙內加壓,同時由加熱裝置保持艙內高溫,完成高壓蒸煮過程后,進行垃圾分揀;塑料、紙類等可回收再利用,可燃纖維類可用于焚燒發電,焚燒煙氣的污染物濃度需符合GB 18485—2001要求[21],其他穩定化的殘渣可作為營養土、道路基土或直接填埋[22]。李甲亮等采用濱州垃圾處理廠產生的營養土所做的肥效試驗顯示:營養土氮磷鉀、有機質及重金屬含量均高于當地土壤,雖重金屬含量未超標,考慮到生物富集作用,營養土暫時不適合應用于可食用作物的種植[23]。

高壓蒸煮干化技術最先由美國公司研發,先后應用于美國和歐洲。我國也開展了此項技術的引進和應用,如中節能(煙臺)潤達環境保護股份有限公司擁有一系列垃圾濕解的專利技術及設備,并將其應用于煙臺、濱州和北京的垃圾處理廠工程中[24],取得了較好的環境和社會效益。

2 熱干化技術

熱干化技術,又稱熱干燥技術,是利用熱能將垃圾中水分快速蒸發的一種工藝,可分為直接熱干化技術、間接熱干化技術和直接-間接聯合熱干化技術[25]。

2.1 直接熱干化技術

直接熱干化又稱對流熱干化,是通過經加熱的熱介質直接與垃圾接觸來傳遞熱量,使垃圾溫度升高,水分蒸發的過程。該技術因物料與熱介質直接接觸,干化速率高且效果好,但熱介質也因此受到污染,增加了廢氣處理量,運行成本較高。常用的直接熱干化技術主要有轉鼓干化、閃蒸干化等[26]。

2.2 間接熱干化技術

間接熱干化技術又稱熱傳導干化技術,是熱介質加熱干化機外壁,使干化機內垃圾受熱,水分蒸發的過程。相較于直接熱干化工藝,間接熱干化的干化速率與效果均較差,但其尾氣處理量小。常用的間接熱干化技術有多盤干化、槳葉式干化等。

2.3 直接-間接聯合熱干化技術

直接-間接聯合熱干化技術將兩種干化技術結合起來,間接熱干化過程熱介質可采用直接干化過程的廢氣,因此能耗較低。常用的工藝有流化床熱干化工藝。

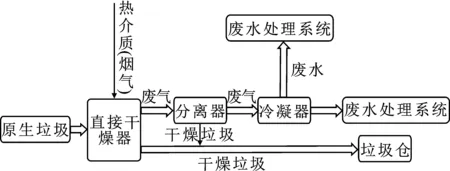

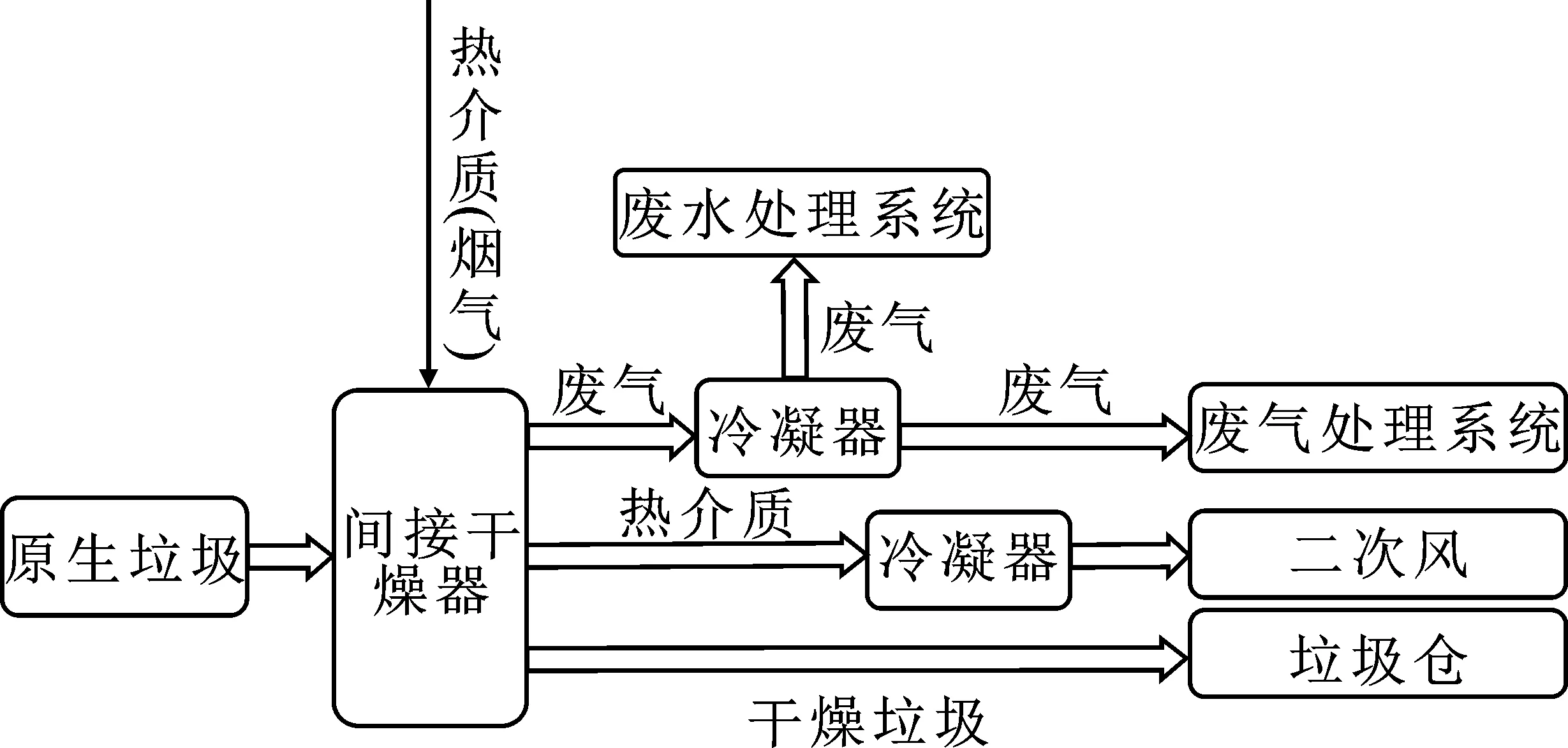

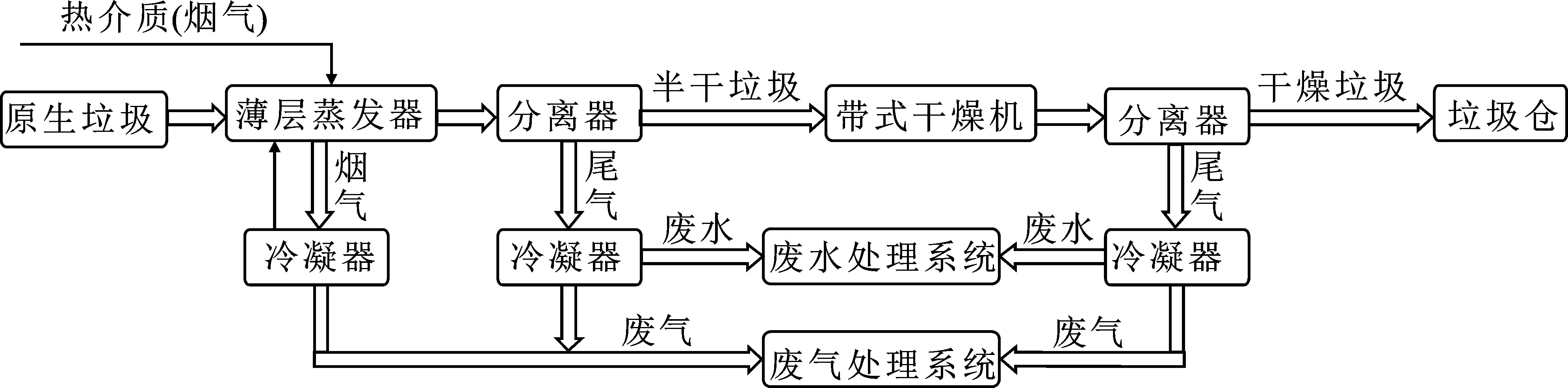

三種熱干化技術流程見圖2~圖4。

圖2 直接熱干化工藝流程Fig.2 Direct thermal drying process

圖3 間接熱干化技術工藝流程Fig.3 Indirect thermal drying process

圖4 直接-間接熱干化技術工藝流程Fig.4 Direct-indirect thermal drying process

熱干化技術的主要工藝包含進料系統、熱干化系統、分離系統、冷凝系統、尾氣處理系統、廢水處理系統和出料系統。其流程為物料在進料系統經破碎、過篩,篩下物進入熱干化系統,停留一段時間后,實現物料干化。干化過程中產生的含粉塵廢氣經分離系統實現固氣分離,高溫廢氣和廢水經冷凝系統冷凝后,分別通過尾氣處理系統和廢水處理系統處理后達標排放[27-28]。

熱干化技術干化效果與熱介質溫度有直接關系。在低溫(60~100 ℃)條件下,垃圾熱干化效果隨溫度的升高而升高[29];風溫在100~140 ℃時,溫度升高能大大提高干化速度及效果,風溫超過 140 ℃ 后,干化效率提高不大[30]。溫度也會影響臭氣排放量,研究表明[31],綜合考慮臭氣濃度與排放量,垃圾熱干化溫度以100,300,400,500 ℃為宜。但熱干化過程熱介質溫度越高能耗也越高,因此熱干化工藝宜與產生廢熱或余熱的工藝連用。

熱干化技術在污泥干化中應用較多,污泥水熱干化技術與熱泵干化技術也是利用高溫實現污泥脫水,目前未見在生活垃圾處理中應用。污泥水熱干化技術是指污泥在高溫(170~180 ℃)高壓作用下,微生物細胞破碎,束縛水析出為自由水,再經機械擠壓完成脫水[32]。熱泵干燥技術是利用高溫空氣(60~80 ℃)與污泥接觸帶走水分,與熱干化技術不同的是高溫空氣可通過熱泵循環利用[33]。與熱干化技術相比,水熱干化技術與熱泵干化均可提高脫水效率,但三者均需高溫介質,能耗較高,單獨用于垃圾干化會增加垃圾處理成本,可利用垃圾焚燒產生余熱進行干化的方法以降低處理成本。

3 生物技術

3.1 好氧發酵

好氧發酵技術是利用好氧微生物的生命活動,將大分子有機物分解為小分子的CO2、H2O等無機物和腐殖酸的技術[34-35],其過程一般分中溫、高溫和腐熟三個階段。中溫階段堆溫維持在15~45 ℃,嗜溫微生物分解糖類物質;堆體溫度上升到45 ℃后進入高溫階段,該階段嗜熱微生物取代嗜溫微生物,纖維素和蛋白質等大分子有機物被分解,高溫還可將堆體中病原菌殺死;降溫階段隨溫度的下降嗜溫微生物變為優勢菌群,腐殖質不斷積累并穩定化,表明堆肥已進入腐熟階段[36]。

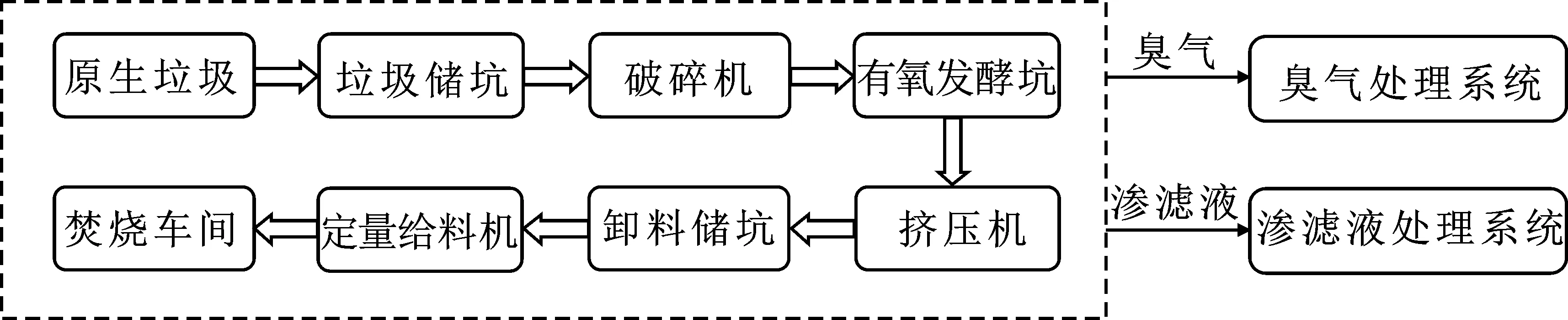

好氧發酵工藝主要有進料系統、反應系統、滲濾液收集和回噴裝置以及通風裝置和除臭裝置[37-38],其工藝流程為:垃圾經進料系統進入反應系統,反應系統一般設有保溫和加熱裝置、通風裝置及滲濾液收集和回噴裝置,為反應系統提供水分和氧氣,反應產物以腐殖質為主,可作為有機肥料用于土壤改良或園林綠化[39]。好氧發酵工藝流程圖見圖5。

圖5 好氧發酵工藝流程圖Fig.5 Aerobic fermentation process route

3.2 生物干化

生物干化是利用微生物高溫好氧發酵過程中有機物降解所產生的生物熱能,通過過程調控手段促進水分蒸發,從而實現快速去除水分的一種干化處理工藝[40]。生物干化中微生物活動能使垃圾中的束縛水活化,從而達到更好的干化效果。

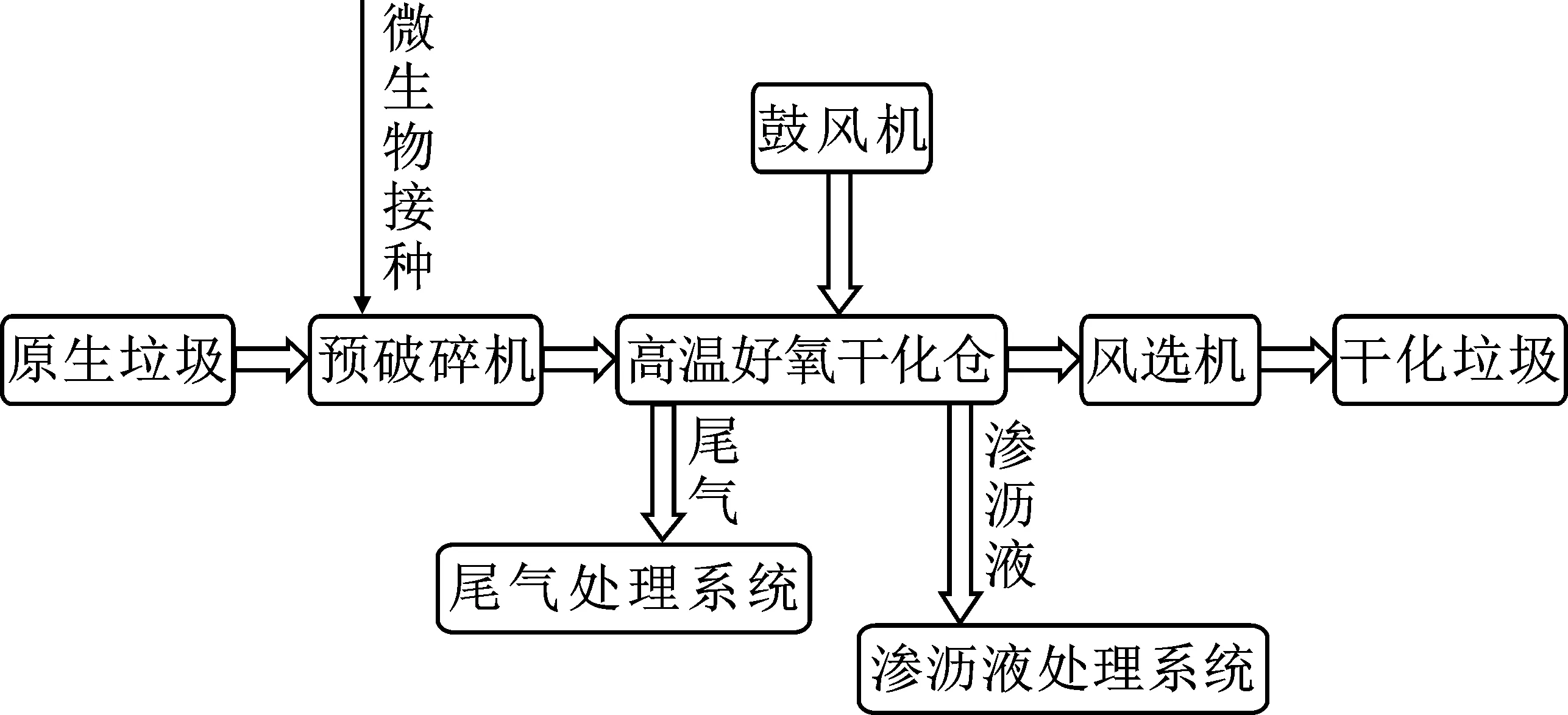

生物干化系統主要包括生物干化裝置、冷凝設備、通風設備、氣體凈化裝置和污水處理裝置[41]。垃圾生物干化過程好氧微生物生命活動所需氧氣由通風系統提供,干化過程中產生的含有水蒸氣的氣體經冷凝設備后,產生含有害氣體的滲濾液,滲濾液可進行回噴以調節干化艙內的濕度,也可直接送入污水處理系統;干化過程中產生的廢氣則通過氣體凈化裝置凈化后,達標排放。生活垃圾生物干化流程圖見圖6。生活垃圾的生物干化過程是:生活垃圾先經機械破碎,隨后進入干化艙進行生物干化,干化停留時間為7~15 d。干化產物可用作低熱值燃料[42],也可經進一步陳化后與頁巖等混合后燒制陶粒[43]或直接填埋。另外,Zhang等證明“水解+好氧”聯合生物干化過程比單純好氧生物干化效果更好[44]。

圖6 垃圾生物干化處理工藝流程圖Fig.6 Process route of biological drying treatment of waste

參考國內外文獻,發現生物干化在污泥和城市生活垃圾中的應用居多,也有在其他方面應用的介紹,如:園林廢物。生物干化因具有較強的實用性,已在歐洲等國家普遍應用。在我國,沈陽、惠州等地有污泥生物干化處理案例[43,45]。國內也有以“剪切破碎+生物干化+擠壓脫水”為特征的生活垃圾處理示范工程[46],其工藝流程圖見圖7。

圖7 垃圾機械生物法處理流程圖Fig.7 Waste mechanical biological treatment route

4 脫水預處理技術對比及展望

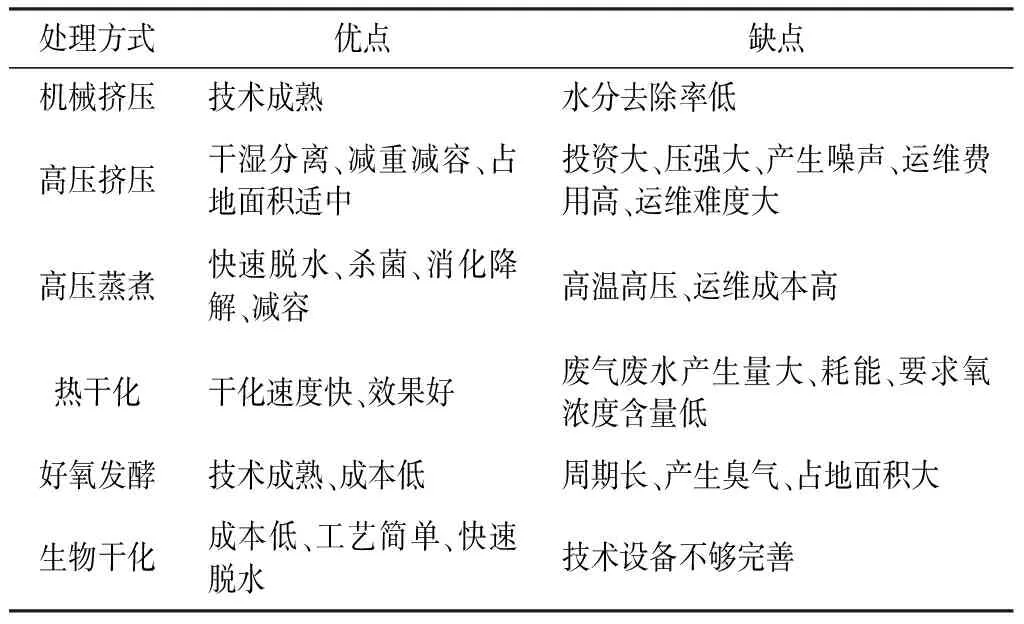

目前,生活垃圾的脫水預處理技術均有利有弊,其優缺點分析見表1。

物理技術主要通過壓力作用實現垃圾的干濕分離,其可減小物料粒徑,增大物料比表面積,同時細胞內物質因細胞壁被破壞流出,從而加快物料降解速度[47-48]。熱干化技術通過外源加熱物料,使物料溫度升高水分蒸發,從而實現物料脫水干化。熱干化技術一般需100 ℃以上高溫,能耗較高。生物技術則通過微生物作用分解細胞壁和細胞膜釋放細胞內物質,并將細胞內大分子有機物分解為小分子物質,好氧發酵的產物是CO2、H2O、NH3和腐殖質,生物干化產物與好氧發酵產物相似[49]。

表1 生活垃圾脫水預處理技術優缺點對比Table 1 Comparison of advantages and disadvantages of waste dehydration pretreatment technology

垃圾中水分以自由水、結合水和胞內水的形式存在,廚余垃圾水分則以胞內水為主。廚余垃圾經生物水解,細胞結構被破壞,胞內水轉化為自由水[8]。自由水可經簡單的機械擠壓技術去除。因此可采用高壓技術破壞細胞結構使分子溶出后,再通過生物技術降解物料中的大分子有機物,實現廚余垃圾的快速脫水。

機械生物處理技術已在德國、巴西等國家廣泛應用[50],該技術就是通過機械技術將垃圾進行破碎篩分,經處理后的有機組分進入生物反應系統,進行厭氧或好氧發酵[51]。厭氧消化技術產物是沼氣和沼液,沼液還需進一步脫水處理才能實現垃圾脫水。而好氧發酵產物含水率較低,可實現垃圾脫水。與好氧堆肥相比,生物干化技術具有停留時間短、運行成本低的優勢,更適用于高水分廚余垃圾的脫水處理。在有熱源的地區(如垃圾焚燒廠、水泥窯等),亦可考慮生物干化技術與熱干化技術連用,外源加熱可促進堆體升溫,微生物能在更短時間內到達最佳活躍狀態,促進生物干化過程,達到更好的干化效果。