啟動時非穩態溫度場對大長度光纖環性能的影響

王曉章,蔣軍彪,牛 震,張天瑤,李 曉,梁銘珊,譚鵬立

(西安現代控制技術研究所,西安 710065)

0 引言

光纖陀螺儀是慣性導航裝置和定位定向裝置中的重要傳感器之一,其精度高、啟動快的優點可滿足當前精確打擊武器裝備對快速響應的應用需求。而光纖環在時變溫度場下會導致陀螺輸出零偏產生熱漂移,大長度光纖環更嚴重,這一問題現已成為制約高精度光纖陀螺進一步發展的最大障礙。近年來研究人員經常采用軟件補償的方法來抑制光纖陀螺熱漂移誤差,這些方法易于實現,但因光纖環個體間差異較大,難以構建通用的補償模型,不利于大批量工程化應用。而解決問題的根本方法是提高光纖環的性能,但目前光纖分布式光學參量檢測技術無法滿足大長度光纖檢測的要求,無法為光纖環制備環節提供有效指導,無論是基于分布式傳感技術的BOTDA技術還是OCDP技術,都受限于掃描速度,只能用來定性評估定溫下的纏繞工藝,無法準確反映光纖環的溫度性能及癥結所在。因此,如何有效評價大長度光纖環性能已成為高精度光纖陀螺研究的難點和重點。為保證工程應用,目前多采用溫箱全溫試驗法在光纖陀螺裝配前對光纖環進行篩選,但這一方法受實際條件因素影響較大,產品精度的精細化分級結果不理想。

針對光纖慣性導航裝置實際冷啟動使用工況,構建了系統加電后非穩態溫度場條件下光纖環誤差理論模型,以四極對稱繞法為基礎,分析了高精度光纖陀螺啟動時緩變溫度場對光纖環傳輸相位延遲的影響,討論了光纖環結構參數的影響,并提出了一種低成本高效率的光纖環溫度性能篩選方法,具有重要的工程應用價值。

1 理論分析

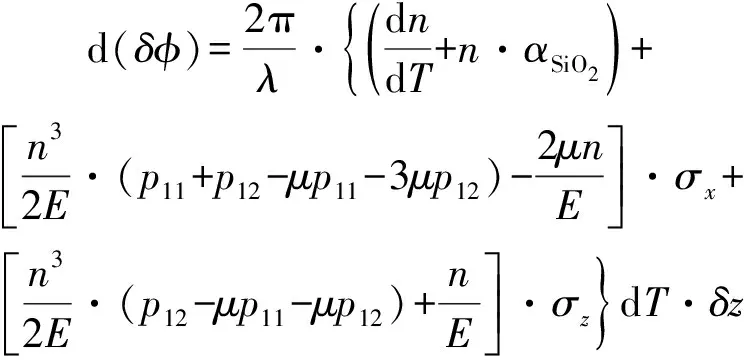

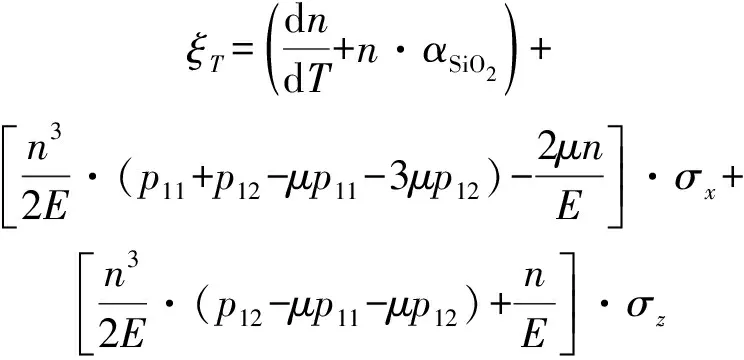

1.1 光纖環變溫激勵下相位誤差理論

光纖陀螺儀的敏感核心是Sagnac光纖干涉儀,理想情況下兩個相向傳播的光束在任意時刻都經歷完全相同的環境,而實際中這是不可能的。當光纖環處于變化的溫度場中,光纖的折射率會發生變化,當相向傳播的兩束光經過時,會在溫度擾動作用下產生變化的相位誤差,即Shupe效應誤差。除了Shupe效應之外,光纖的一致性、施膠和纏繞應力分布的均勻性等多種因素導致光纖環中存在著不均勻分布的熱應力,當溫度場變化時,會導致光纖的多種參量發生變化,其中包括因彈性應變而改變的光纖長度和因彈光效應而改變的折射率,這兩者引起的非互易性相位差亦不可忽略。以光纖環內長度為的光纖微單元為例,綜合Shupe誤差和熱應力誤差,光纖環內長度為的光纖微單元在變溫條件下的相位誤差可表示為:

(1)

其中:為光纖折射率;為光波長;溫度變化為d;dd為硅的折射率溫度系數;SiO為石英光纖的熱擴散系數;Δ為應力引起的折射率變化量;Δ為光纖微單元長度變化量;為材料的楊氏模量;為泊松比;、為材料的彈光系數;、是光纖微單元徑向和軸向兩個方向的應力,在整個光纖環中沿光纖長度方向分布,而且隨溫度變化而變化。式(1)中大括號內第一項為Shupe效應誤差,第二項為徑向壓應力引起的誤差,第三項為光纖軸向拉應力引起的誤差。

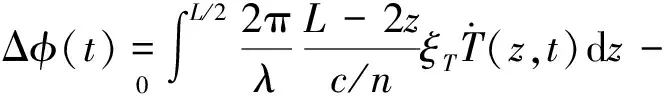

根據互易性理論,溫度變化會引起光纖環沿正反向傳播的兩束光產生附加相位差,可表示為:

(2)

(3)

1.2 光纖環繞制模型

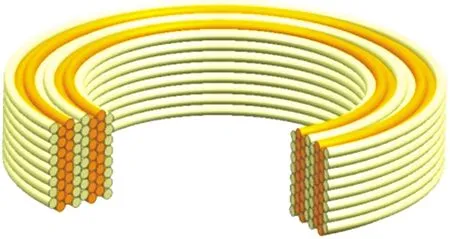

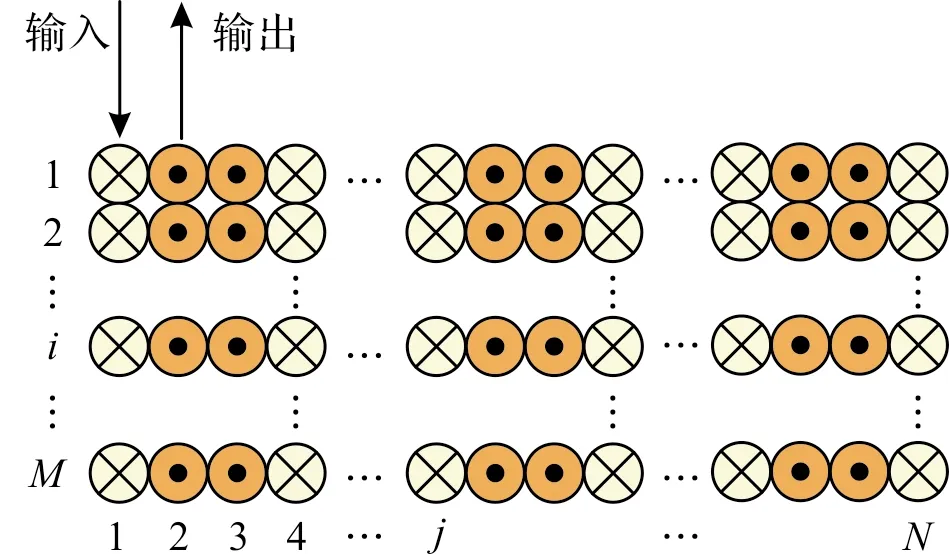

為了能夠盡量保持溫變分布關于光纖長度中點的對稱性,來降低溫度效應帶來的誤差,通常采用多極對稱繞法。以典型的四極繞法為例,構建非穩態溫度場條件下光纖環中產生的相位誤差模型。四極繞法側視剖面圖樣見圖1。計算時環中光纖位置的示意圖見圖2。

圖1 光纖環四極繞法圖樣

圖2 計算時環中光纖位置的示意圖

假設光纖環的總層數為,用符號標記,每層總匝數為,用符號標記,其中每相鄰4層構成一個四極結構,每個四級結構的第1層和第4層采用中點一邊的光纖繞制,第2層和第3層則是中點另一邊的光纖繞制,光纖環總層數是4的整數倍。基于這一光纖排布結構,各層光纖產生的相位誤差可表示為:

(4)

根據式(4),溫度變化導致的零偏漂移量可表示為:

(5)

式中:為光纖環有效直徑。

1.3 非穩態溫度場

光纖慣性導航裝置和定位定向裝置的快速對準一般在系統加電后即開始,在上電前,光纖環通常處于溫度平衡狀態。上電后系統基本處于恒定功率工作狀態,系統內各個發熱單元改變了內部溫度環境,產生的熱主要通過熱傳導途徑進入到光纖環。假設光纖陀螺的初始溫度均勻為,在=0時刻,光纖環受到熱擾動,按照第二類邊界條件,持續受到恒定的熱流密度加熱,根據一維非穩態導熱方程可以獲得光纖環溫度場描述:

(6)

式中:為熱擴散系數;為時間;為導熱系數;為熱流密度;erfc()為余誤差函數。

慣性導航裝置中存在著多處熱源,包括電源模塊、各種電路板和陀螺光源等,內部的傳熱方式主要是熱傳導,從熱源到光纖環之間包含多種不同介質組成的傳導路徑,將多個導熱特性不同的介質疊加并看作是一個整體,采用“半無限大物體”熱模型理論來分析系統冷啟動后光纖環敏感到的非穩態熱傳導過程。熱擴散系數由不同介質的導熱系數決定。

(7)

式中:為介質的導熱系數;為介質的密度;為介質的比熱容;為介質的傳熱面積權重系數。

2 仿真計算

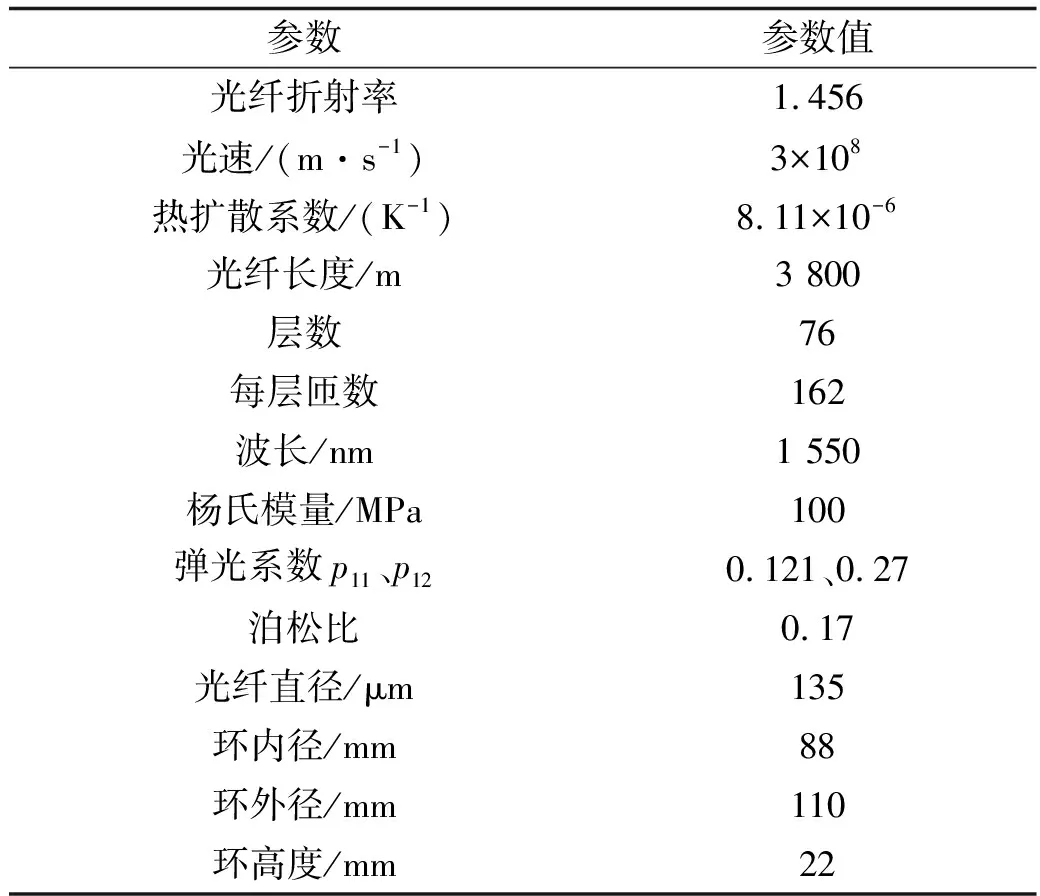

目前高精度光纖慣性導航裝置多采用光電分離方案,即將所有發熱的電子部件集中安裝并遠離光纖環,為貼近實際和簡化分析,在計算中將各類熱源疊加并看作是一個整體,結構參數直接采用某型產品的實際物理參數,并將從熱源到光纖環之間包含的箱體結構、安裝臺體、螺釘、軟磁屏蔽結構等多種介質疊加并看作是一個整體,采用“半無限大物體”熱模型理論來分析。從熱源到光纖環之間的相關介質的熱物理參數見表1,光纖環的主要參數見表2。

表1 相關介質的物性參數

表2 光纖環的主要參數

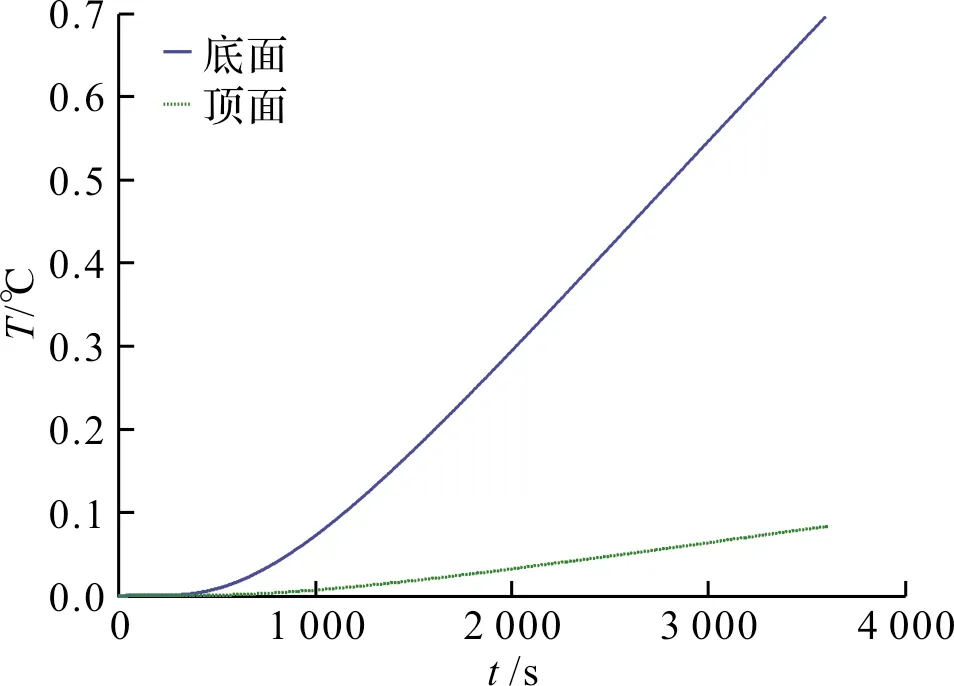

在實際應用中,光纖環通常是被高強度膠水粘貼在金屬結構體上,光纖環與結構件之間的熱在粘接面交換。系統工作電壓為28 V,工作電流為0.9 A,假設初始溫度恒溫,啟動后系統可視為恒定功率加熱,可得到光纖環底面(粘接面)和頂面的溫度變化情況見圖3,溫度梯度變化見圖4。從圖中可以看出,系統上電后一段時間內光纖環溫度不變,熱傳導至光纖環附近,之后光纖環底面和頂面開始持續升溫,并且溫度梯度迅速增加,2 500 s后溫度梯度才逐漸趨于穩定。

圖3 光纖環底面和頂面的溫度變化

圖4 光纖環底面和頂面的溫度梯度變化

根據分析,光纖環中因溫度變化產生的相位誤差是由純Shupe效應、光纖徑向的壓應力和光纖軸向的拉應力綜合熱應力效應所致,后兩者的影響要大于前者。在纏繞工藝上盡量保證對稱性,可以有效降低Shupe的影響。而沿光纖長度方向上的應力分布是隨機且很難控制的。光纖環中的應力來源主要有光纖線徑波動、施膠不均勻和纏繞張力控制等因素,參考BOTDA和OCDP的實際測量結果,以壓應力和拉應力的統計分布規律作為應力分布的計算輸入函數。同時將光纖的應力分布對應層匝信息,即一匝對應一個應力點,來近似描述光纖繞制過程中跨匝位置和換層位置引入的不均勻應力分布。

由于慣導裝置定溫啟動后自發熱帶來的溫度變化較小,較小溫變引起的應力分布的變化很難測量,因此在分析中假設徑向應力和軸向應力的分布保持不變。圖5為不同溫度梯度條件下零偏誤差隨時間的變化,從圖中可以看出,當溫度梯度的變化穩定后,零偏誤差亦趨于穩定,此外溫度梯度越大,零偏漂移量越大。啟動后非穩態溫度場導致的這一零偏漂移現象,是目前高精度光纖陀螺應用推廣的最大障礙。

圖5 梯度對零偏誤差的影響

3 試驗

3.1 全溫變溫零偏漂移測試

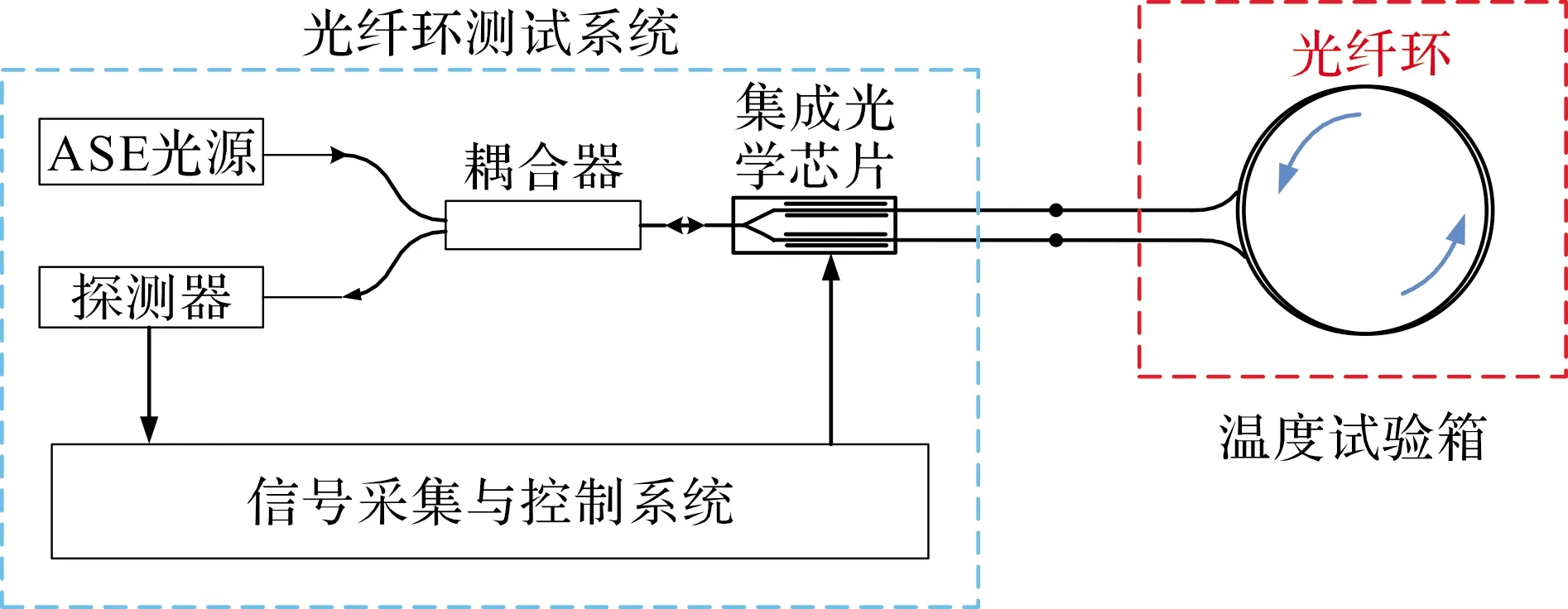

光纖環的研制過程中,通常采用全溫變溫試驗法進行性能評價和篩選。采用溫度試驗箱提供環境試驗溫度,溫箱內平臺放置在隔振地基上,光纖環放置在平臺上,由專用測試工裝固定,光纖環兩根輸出尾纖與溫箱外的測試系統連接。光纖環試驗裝置示意圖見圖6。

圖6 光纖環溫度試驗裝置

試驗中通過溫箱為光纖環提供變化的溫度梯度,測試系統采集光纖環產生的零偏漂移誤差。溫度范圍為-45~+65 ℃,溫變速率為1 ℃/min,光纖環長度為3 800 m,內徑為88 mm,外徑為110 mm,采用四極對稱法繞制。圖7和圖8是相同規格的6只光纖環測試結果,可以看出,當溫度發生變化時,變化的溫度梯度會產生較大的零偏漂移誤差,其中溫度性能較好的光纖環零偏漂移量小,反之溫度性能不好的光纖環零偏漂移量大。將全溫范圍內零偏漂移的峰峰值作為指標來評價光纖環的溫度性能。圖中的溫度為粘貼在光纖環中間金屬結構上的溫度傳感器的實測數據。

圖7 3只光纖環的全溫零偏漂移測試結果

圖8 3只光纖環的全溫零偏漂移測試結果

由于實際的溫度試驗箱中不同位置的風速和風向存在差異,以及不理想的隔振條件,經常給測試結果帶來干擾,結果誤差較大,而且測試時間長,效率低。

3.2 改進的光纖環測試方法

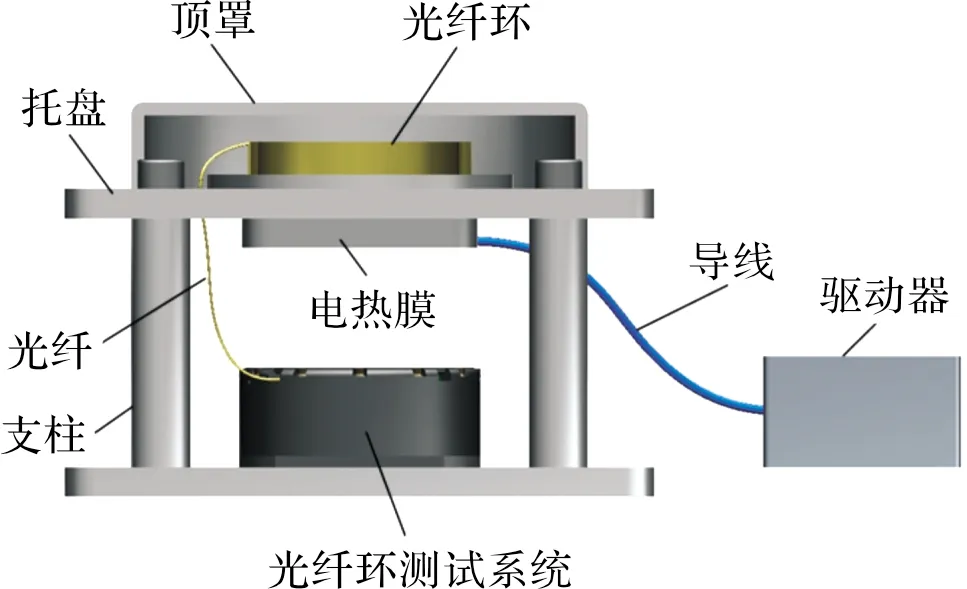

提出一種不需要溫度試驗箱的光纖環溫度性能測試裝置,見圖9。光纖環置于帶有頂罩的托盤中,托盤由支柱固定并支撐在基座上,模塊化的光纖環測試系統固定在基座上,通過光纖與待測光纖環連接。托盤底部固定電加熱片,用于產生可控的溫度場。

圖9 改進的光纖環溫度試驗裝置

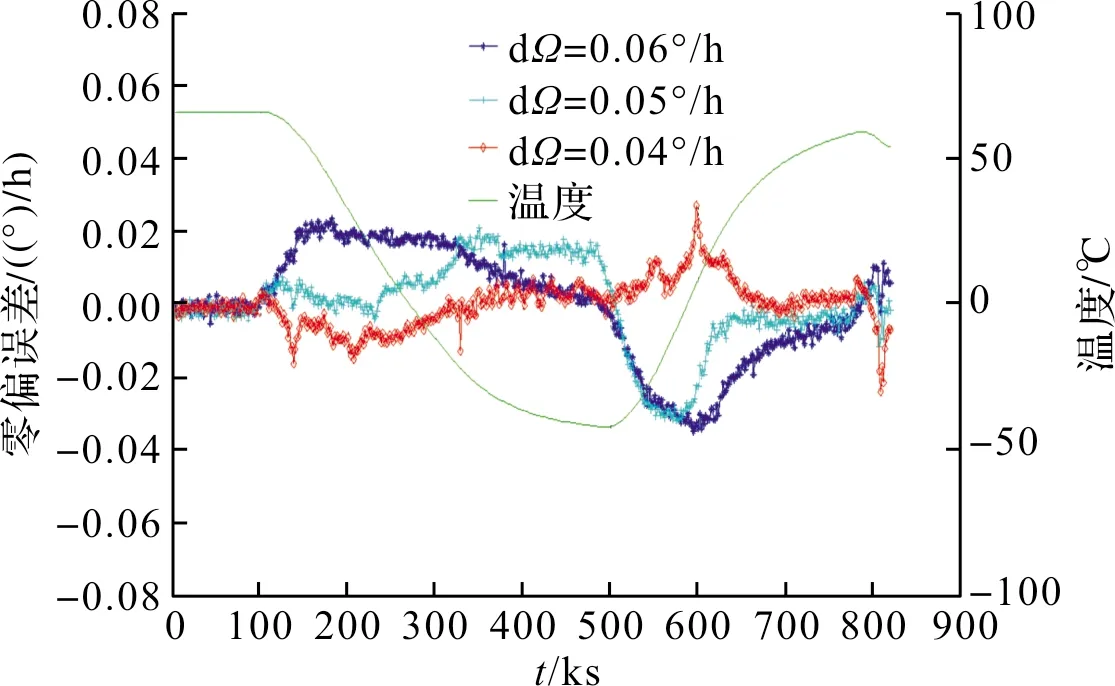

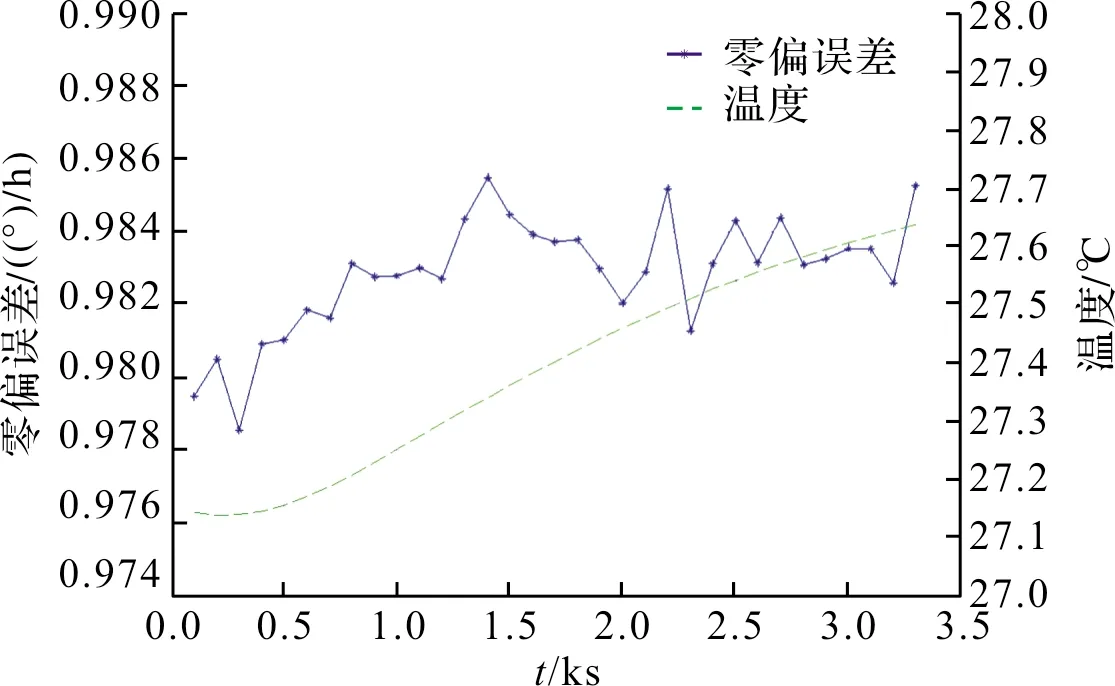

光纖環測試裝置可產生與實際慣導系統中相近的溫度場,不受溫箱風場和振動的影響,對之前6只環分別進行測試,測試時間為1 h,前10 min和后10 min的零偏差值作為考核指標。測試結果見圖10。

圖10 改進試驗裝置測試結果

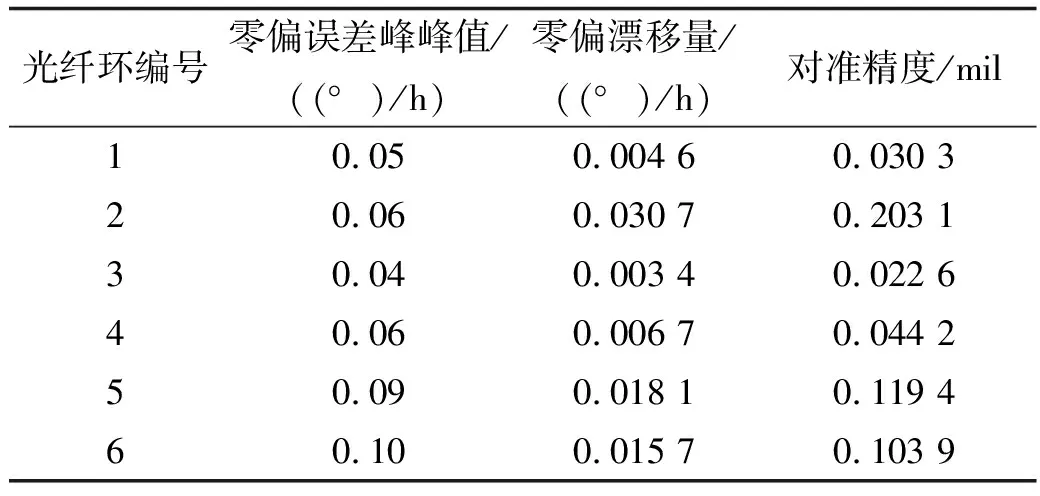

為了驗證兩種方法的篩選結果與光纖慣導對準精度的對應關系,將6只光纖環裝入慣導裝置中,在三軸位置轉臺上測量每個軸等效東向的對準結果。測試結果見圖11和表3。試驗結果表明,改進后的方法測試結果與慣導裝置的對準結果符合度更好。

圖11 緩慢溫變場下6只光纖環測試結果

表3 光纖環測試結果

4 結論

針對光纖陀螺慣性導航裝置冷啟動的實際使用工況,構建了系統加電后非穩態溫度場條件下光纖環誤差理論模型,以四極對稱繞法為基礎,分析了高精度光纖陀螺啟動時緩變溫度場對光纖環溫度性能的影響。針對溫箱變溫試驗測試法誤差較大的問題,提出了一種改進的光纖環溫度性能評價方法,對6只光纖環分別采用兩種方法進行測試,并與慣性導航裝置對準結果進行對比,結果證明改進的試驗方法具有更好的評估準確性,該方法對大長度光纖環工程化研制具有重要意義。