不對中徑向滑動軸承微凹槽織構數值分析*

董艇艦 李建強 楊 帆 何振鵬 趙源源 張 淳

(1.中國民航大學航空工程學院 天津 300300;2.南航沈陽維修基地APU車間 遼寧沈陽 110169;3.北京航空航天大學航空科學與工程學院 北京 100191;4.中國民航大學中歐航空工程師學院 天津 300300)

摩擦損失是許多相對運動零部件的主要損失,研究調查表明,由摩擦引起的磨損會對零部件的壽命產生巨大影響,有60%~80%的零件損壞是由于磨損所造成的[1]。徑向滑動軸承被大量應用于工程機械,其性能的好壞直接影響設備的工作性能[2-4],因而其研究工作一直被工程界和學術界所關注。 滑動軸承潤滑和承載性能受結構參數、轉速、潤滑劑、軸承和軸頸的材料、軸承和軸頸的表面粗糙度、軸頸的不對中等因素的影響,通過分析這些參數對軸承潤滑與摩擦性能的影響,可以為滑動軸承的設計提供理論指導。受制于材料的物理性質和加工精度的實現條件,通過表面研磨、拋光等加工技術降低表面粗糙度,進而提高摩擦副的潤滑性能的技術方法已經到達了瓶頸期,很難在此基礎上進一步提升摩擦及潤滑效果。然而基于仿生學研究發展而來的表面微織構技術,為改善摩擦副的潤滑及摩擦性能開辟了新的途徑,提供了新的方法。

表面微織構是通過離子刻蝕[5]、光刻[6]和激光加工[7]等方法在摩擦副表面加工出的規則的、具有一定尺寸和排列的凹凸狀微觀形貌,試驗和模擬分析計算均已證明其是一種改善摩擦副摩擦學特性的有效手段。研究人員基于計算流體力學分析(CFD)或試驗的方法,證明了合適的微織構幾何形狀、位置和工況能夠改善滑動摩擦副潤滑性能。CHEN等[8]在考慮空穴和熱效應的基礎上,在不同的操作條件下進行不同凹槽形狀的流體力學分析模擬,發現凹槽的形狀在滑動軸承的潤滑性能中起著重要的作用。鄭錦華等[9]采用表面研磨拋光的方法,在工件的預制缺陷表面進行微孔成型織構化加工,試驗結果表明:經微孔加工成型和表面拋光后的工件比表面積增加,且工件的表面粗糙度先增大后降低并最終趨于穩定。USMAN和PARK[10]研究了軸頸表面上軸向凹槽對滑動軸承摩擦學性能的影響,發現軸承的摩擦性能顯著改善但承載力稍微降低,且隨著外加載荷和軸承轉速的增加軸承的摩擦性能得到提高。YUAN等[11]在有鋯涂層的鈦合金表面和無涂層的鈦合金表面分別加工密度為5%、7%、11%的圓形微凹坑并進行耐磨性試驗,發現微凹坑密度5%的試樣磨損量最低。繆晨煒等[12]對多參數梯度變化的溝槽織構表面進行磨損試驗,發現同種織構在不同的基體材料上,摩擦副的摩擦性能表現不同;溝槽的間距梯度變化時試件表面的油膜壓力分布梯度變化,表現出最佳的摩擦學性能。侯啟敏等[13]通過試驗分析了圓形凹坑、三角形凹坑、六邊形凸起和矩形溝槽等4種類型織構的摩擦因數差別,發現溝槽形織構的減阻耐磨效果最佳,且各類型的織構均在10%的面積率時表現出較好的摩擦性能。JOSHUA和BABU[14]使用針盤式摩擦磨損試驗機研究不同微織構形狀和無微織構樣品的摩擦學性能,發現具有橢球形微凹坑的樣品比圓形和無微織構的樣品磨損率低,且橢球形凹坑間距為300 μm時磨損率最低。軸頸不對中程度同樣是影響徑向滑動軸承性能的重要因素,ZHANG等[15]的研究表明,隨著不對中角度的增大,軸承中間平面上的軸頸中心向上移動,使得軸承產生接觸變形。SABOOHI等[16]對不同的軸頸傾斜角和預載荷因素進行數值模擬,發現軸頸傾斜時可以使軸承的最大油膜壓力增加至軸頸對中軸承的近2倍。

針對微織構軸承,目前通過建立數學模型并利用MATLAB軟件進行仿真計算的文獻相對較少,且得到的結果與通過CFD方法得到的結果不相吻合,主要表現在微織構軸承的承載力比光滑軸承的承載力低。如徐文靜[17]基于MATLAB平臺研究了圓形微凹坑織構對滑動軸承性能的影響,張揚和陳淑江[18]通過表面織構技術提升三油楔動壓滑動軸承的動靜態特性,其研究結果均表明織構分布在升壓區時軸承的承載力較好,但相比于光滑軸承,軸承的承載力有所下降。此外,在研究微織構對滑動軸承的摩擦及潤滑影響時沒有考慮軸頸不對中的影響。然而在實際的工況中,軸頸不對中常因裝配誤差、高速重載等情況而產生,因此分析微織構作用下不對中徑向滑動軸承的摩擦潤滑性能,對于改善軸承性能具有重要意義。

本文作者在軸頸傾斜角不同的徑向滑動軸承軸瓦表面設計了凹槽織構,基于Reynolds方程建立凹槽滑動軸承的摩擦潤滑數學模型,并利用MATLAB軟件采用中心差分法迭代求解不同凹槽參數下的油膜壓力,計算軸承的承載力、端泄流量、摩擦力和最大油膜壓力等,并分析凹槽的軸向占比、周向位置、深度、傾斜角和面積率等參數影響下滑動軸承的摩擦學性能。

1 數值分析模型

1.1 滑動軸承的幾何模型

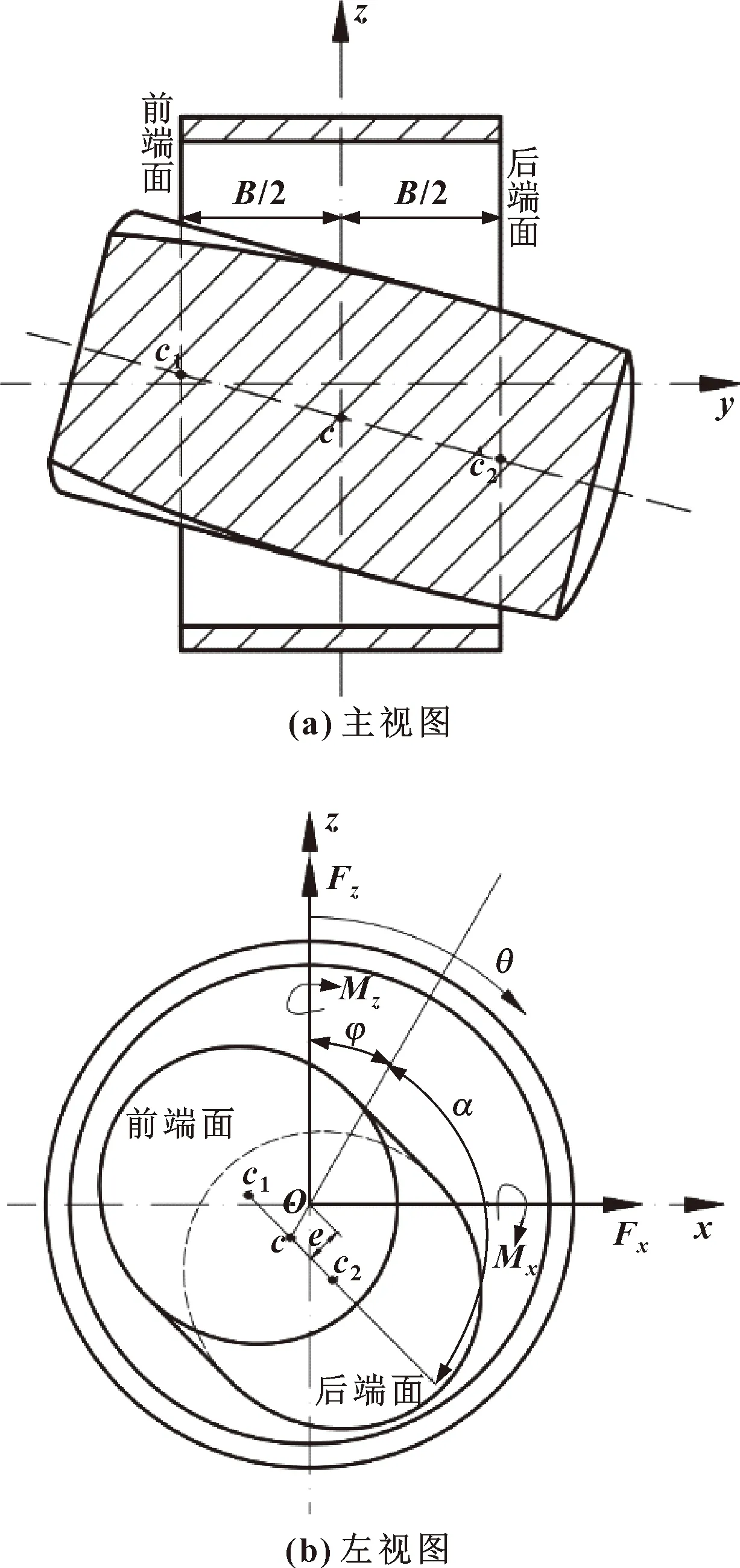

不對中徑向滑動軸承在穩定工作狀態下的幾何模型如圖1所示。

油膜厚度表達式為

(1)

式中:c為半徑間隙;e是軸承中心截面上的偏心距;θ為從z坐標軸開始的角坐標;φ為軸承與軸頸中心的連線與z軸間的夾角;α為oc與c1c2之間的夾角;γ是軸頸在軸承中的傾斜角;l是軸承寬度。

圖1中,c1、c、c2分別是軸頸中心線與軸承前端面、中間截面和后端面的交點。

圖1 不對中軸承示意

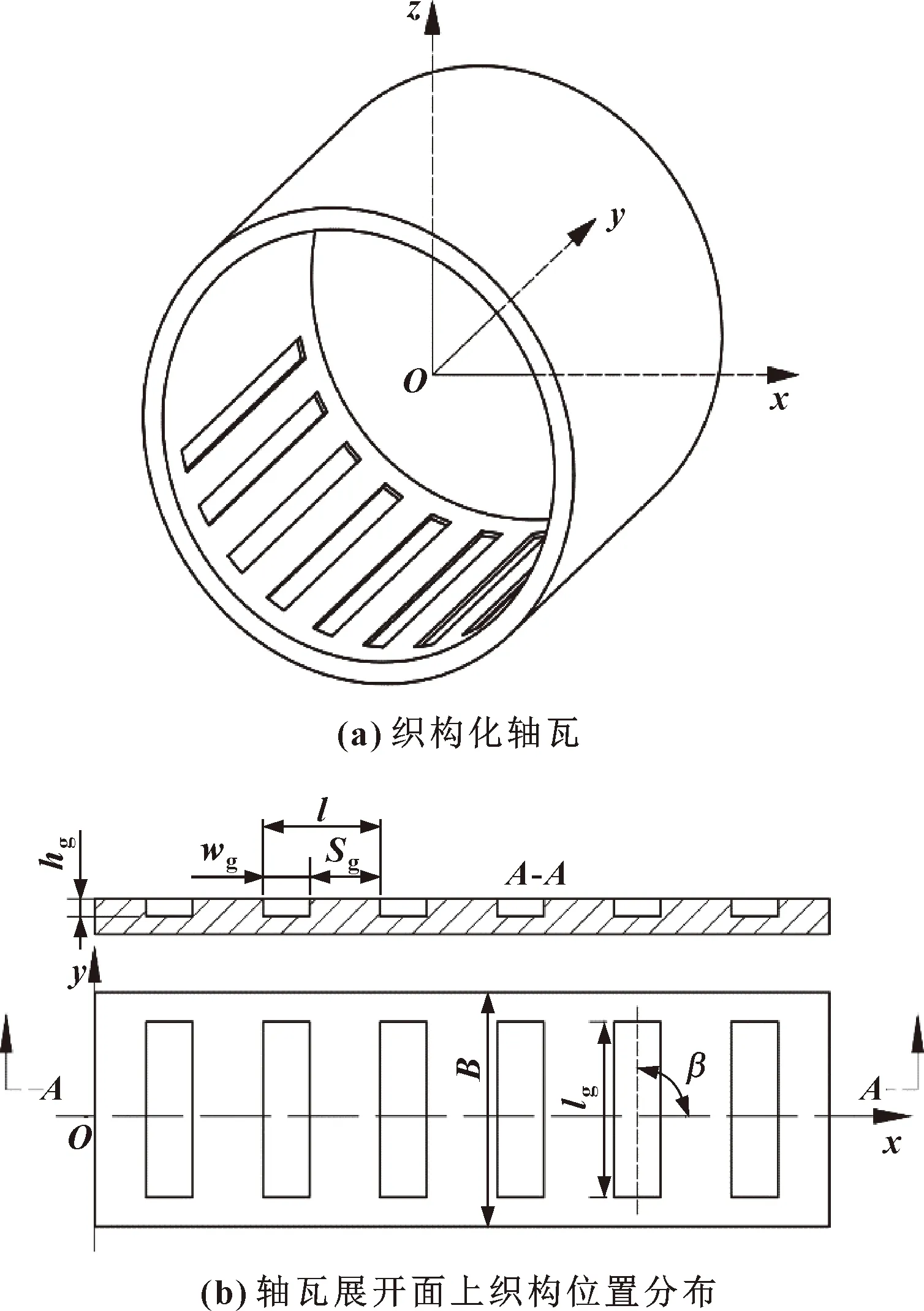

在軸瓦內表面加工凹槽,如圖2(a)所示。將軸承沿母線展開,分布在軸瓦內表面的凹槽位置和尺寸如圖2(b)所示。凹槽在軸瓦寬度(軸向)的中心對稱分布,定義凹槽的軸向分布長度lg與軸瓦寬度B之比為凹槽微織構的軸向占比,凹槽的寬度Wg與相鄰凹槽間的距離l之比為凹槽微織構區域的面積率,凹槽中心線與x軸方向的夾角為凹槽傾斜角β。

圖2 滑動軸承及凹槽微織構結構示意

1.2 滑動軸承計算模型

假設潤滑劑為牛頓流體,黏度和密度固定不變,膜厚方向壓力不變,二維Reynolds方程為

(2)

式中:h是油膜厚度;p為油膜壓力;U為x方向上的速度;η為潤滑油動力黏度;x為軸承周向坐標;y為軸承軸向坐標。

邊界條件選擇Reynolds邊界條件,即

壓力起點:θ=φ時,p=0;

φ<θ<θ1時,p=p(θ);

θ1<θ<2π時,p=0。

式中:θ1是油膜破裂位置。

采用中心差分法求解Reynolds方程,代入油膜厚度方程,收斂精度選擇10-5,迭代計算對應位置的油膜壓力后計算軸承的潤滑特性參數。

1.3 流體潤滑特性計算

由Reynolds方程求得軸承表面的壓力分布以后,計算軸承的承載力、摩擦力、端泄流量等。

1.3.1 承載力F

x方向和z方向油膜承載力分量為

(3)

(4)

油膜總承載力為

(5)

1.3.2 摩擦力f

在軸瓦表面上,剪切應力[19]為

(6)

(7)

只有沿運動方向(x方向)的剪切力做功,則總摩擦力為

(8)

1.3.3 端泄流量Q

軸承轉動過程中,前端面和后端面的端泄流量分別為

(9)

(10)

總的端泄流量為

Q=|Q1|+|Q2|

(11)

2 計算結果與分析

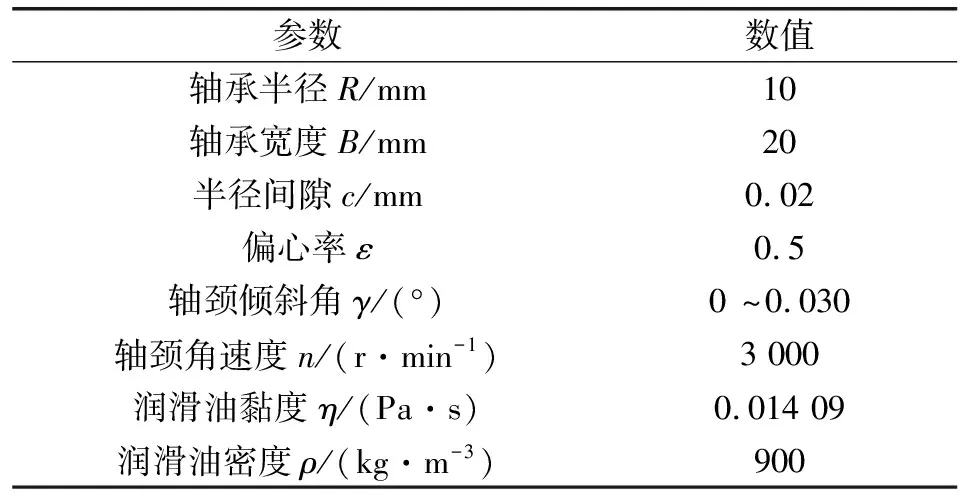

在滑動軸承軸瓦表面上加工均勻分布的凹槽,改變織構參數,如軸向比例、周向位置、凹槽深度、凹槽傾斜角和面積率等,探究織構參數對不對中滑動軸承摩擦學性能的影響規律。當φ=α=0°時,軸承和潤滑劑的參數見表1。

表1 滑動軸承和潤滑油基本參數

2.1 模型驗證

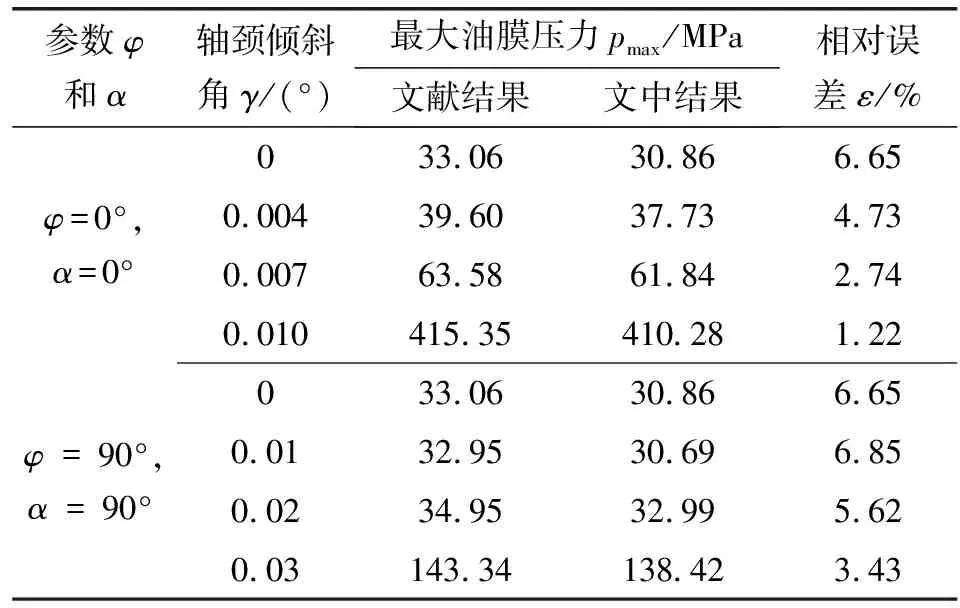

為驗證文中所提出的凹槽織構不對中滑動軸承數學模型的正確性,使用文獻[3]的滑動軸承結構計算不同軸頸傾斜角γ,不同軸承和軸頸中心連線oc與z軸的夾角φ,不同的oc與c1c2的夾角α下,軸承的最大油膜壓力。文中方法計算結果與文獻[3]結果的對比如表2所示。文中所提出的不對中滑動軸承數學模型的計算結果與文獻[3]的結果吻合度較高,證明了提出的不對中滑動軸承數學模型的正確性。

表2 文中計算結果與文獻[3]結果對比

2.2 凹槽周向位置和軸向比例對軸承性能的影響

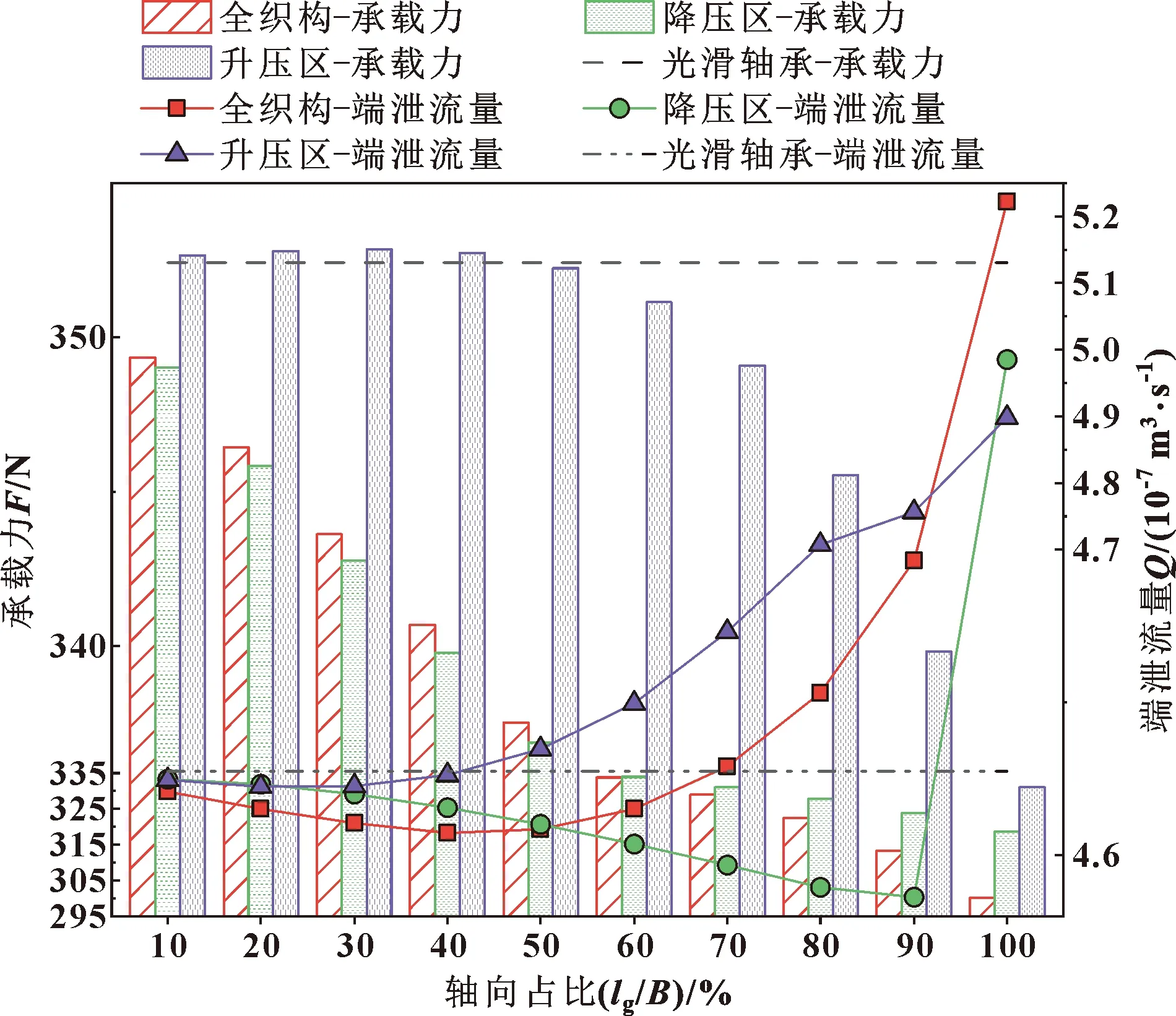

軸頸傾斜角γ=0.007°時,選擇如圖2(b)所示的與軸向平行的矩形凹槽,分析凹槽深度Wg=5 μm時,不同凹槽位置和軸向占比的軸承承載力和端泄流量情況,結果如圖3所示。可以看出,在所有軸向占比中,凹槽分布在升壓區時的承載力均比全織構分布和降壓區分布時的高;而且凹槽的軸向占比小于70%時,3種凹槽分布情況下的軸承端泄流量差別不大且均接近于光滑軸承的端泄流量。相比于光滑軸承,3種凹槽周向位置分布形式下,軸承的承載力大部分是降低的,原因是凹槽微織構產生的額外動壓效應[20]不足以彌補因油膜厚度增加導致的油膜壓力下降。凹槽分布在升壓區時,升壓區的潤滑油儲量增加,油膜厚度增加,相比于另外2種分布形式的凹槽織構,可能使得油膜破裂的位置延后,從而提高了軸承的承載力。由此,可得到凹槽分布在升壓區時有利于提高軸承的承載力。

圖3 承載力及端泄流量隨凹槽周向位置和軸向占比的變化

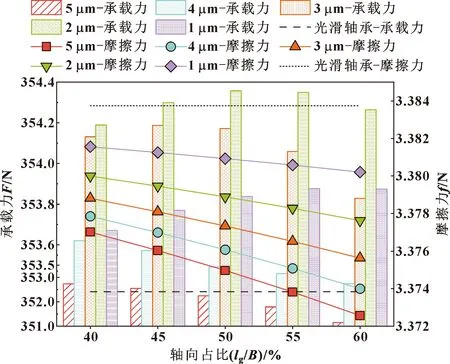

軸頸傾斜角γ不變,進一步分析與軸向平行的矩形凹槽織構,當凹槽分布在升壓區,凹槽深度分別為1、2、3、4、5 μm時,凹槽的軸向占比對軸承摩擦潤滑性能的影響,結果如圖4所示。從圖和實際的計算結果可以獲知,對于不同深度的凹槽,凹槽軸向占比為40%~60%時軸承的承載力較高,而且在此軸向占比區間內凹槽深度小于5 μm時的承載力比光滑軸承的承載力高。對于升壓區有不同深度凹槽分布的軸承,其摩擦力均比光滑軸承的低,且凹槽軸向占比越高、深度越大滑動軸承的摩擦力越小。具有不同深度凹槽的微織構軸承比光滑軸承的摩擦力表現較好,原因是凹槽的存在使得軸承存儲潤滑油的量增加,且隨著凹槽軸向占比增大油膜壓力降低,摩擦力隨之降低。另外在實際工況條件下,凹槽的存在可以較好地容納磨粒和磨屑以降低軸承的摩擦力,減少軸承內表面的損傷。

圖4 承載力及摩擦力隨凹槽深度和軸向占比的變化

2.3 凹槽深度對軸承性能的影響

基于圖4的討論,進一步深入分析討論凹槽軸向占比為40%~60%時,軸承的承載力、摩擦力和端泄流量,如圖5、圖6所示。由圖5可知,深度為2 μm的凹槽微織構軸承相對于其他深度的凹槽微織構軸承和光滑軸承,其承載力最大且在軸向占比為50%時達到最大值,該承載力相對于光滑軸承增加了0.55%。此外在不同的軸向占比中,均表現為隨著凹槽深度增大,承載力先增大后減小,直至接近或低于光滑軸承的承載力。因此可以得出凹槽的最佳深度為2 μm且凹槽深度不宜過大,過大的凹槽深度使得潤滑油膜厚度增加,油膜壓力減小,進而使得凹槽微織構軸承的承載力相對于光滑軸承不升反降。由圖6可知,隨著凹槽軸向占比增加,軸承的端泄流量呈整體上升趨勢,這與圖3中升壓區的端泄流量情況是一致的,原因是隨著軸向占比增大,油膜厚度增大的區域越接近軸承前后端面,此時前后端面的潤滑油儲量越大,而油膜壓力降低不明顯,導致流速增大。此外當與軸向平行的凹槽貫穿軸承,即軸向占比達到100%時,潤滑油流動的截面面積增大,導致端泄流量顯著增加,這將導致滑動軸承內部潤滑油的壓力減小,造成軸承承載能力下降。圖6中,織構軸承的端泄流量相比于光滑軸承有所增加,是由于油膜壓力增大造成的,且油膜壓力增大軸承承載力也有所提升,而端泄流量的增加量處于一個能夠接受的較小值。

圖5 在40%~60%軸向占比區間內承載

圖6 在40%~60%軸向占比區間內端泄流量隨凹槽深度的變化

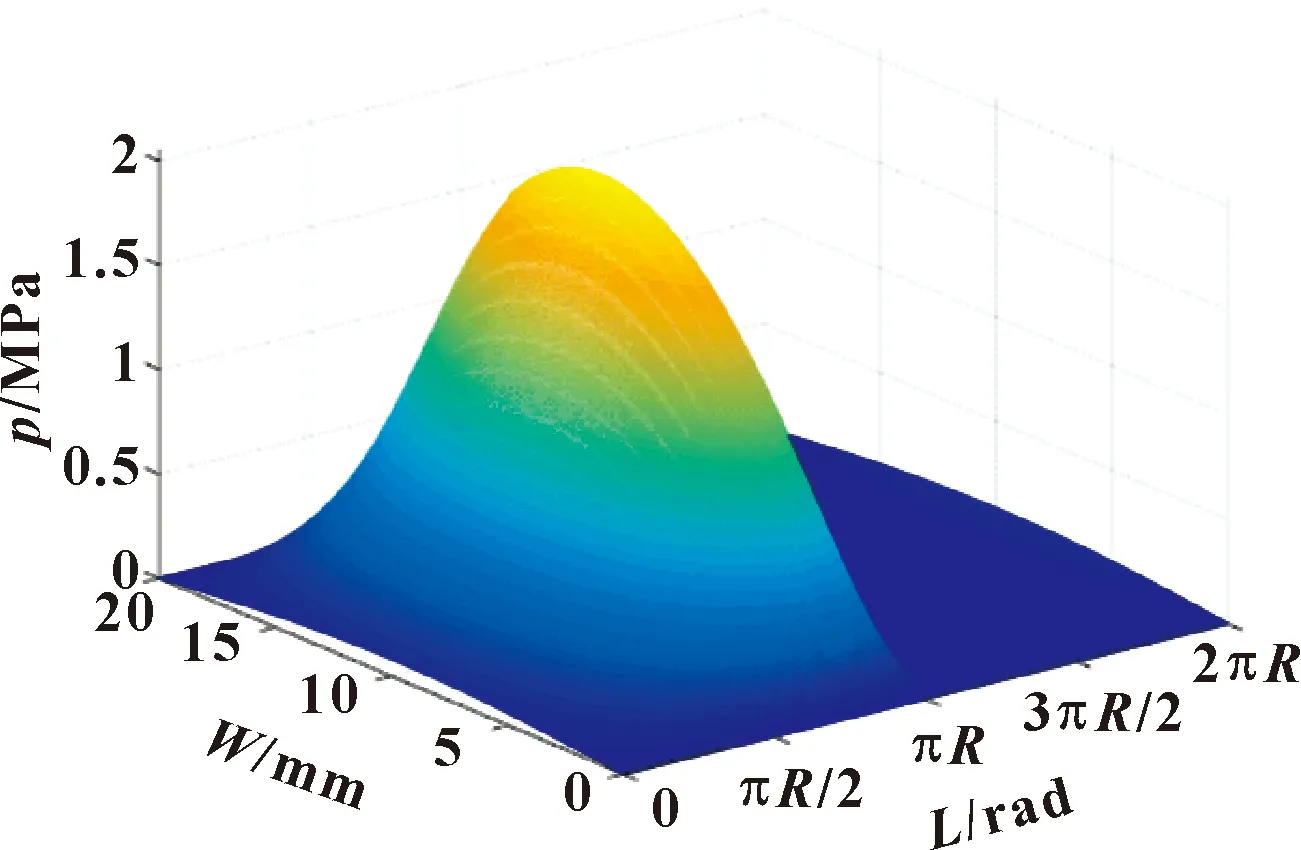

總體來看,如圖2(b)所示的與軸向平行的矩形凹槽,當其分布在升壓區、深度為2 μm且軸向占比為50%時有利于提高軸頸傾斜角為0.007°的不對中徑向滑動軸承的摩擦學和力學性能。在該微織構參數為上述最佳值時,其油膜壓力分布如圖7所示。

圖7 凹槽深2 μm、軸向占比50%且凹

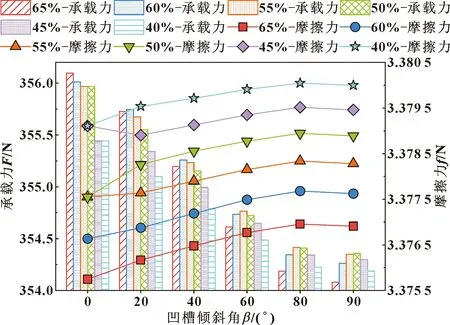

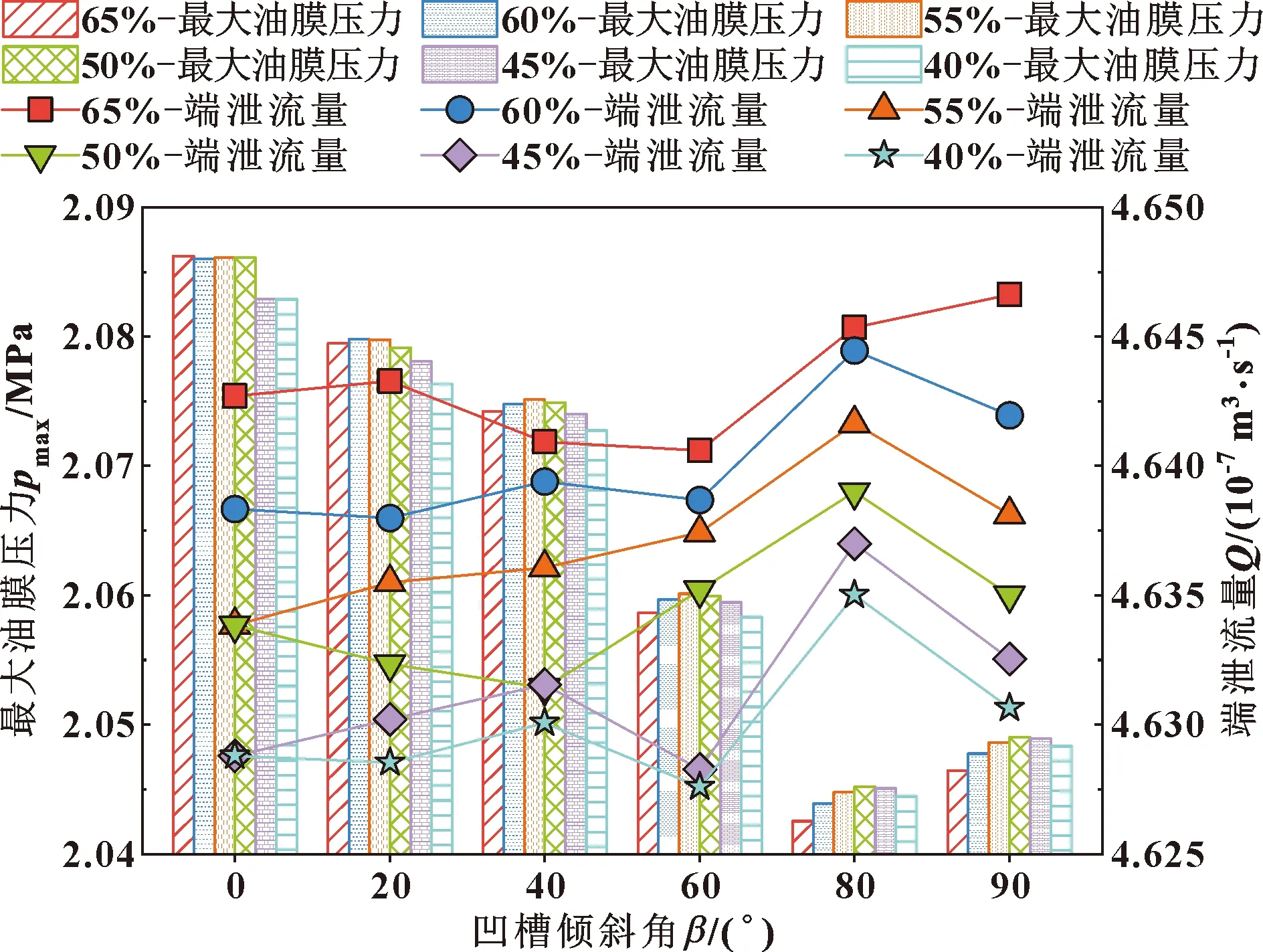

2.4 凹槽傾斜角度對軸承性能的影響

基于上述的討論,凹槽微織構的深度為2 μm且軸向占比約50%時,傾斜角為0.007°軸承的摩擦學性能表現良好,因此選擇分布在升壓區域深度為2 μm的矩形凹槽,分析軸向占比分別為40%、45%、50%、55%、60%、65%時,不同傾斜角的凹槽微織構軸承的摩擦學性能,結果如圖8、圖9所示。從圖8可知,隨著凹槽傾斜角變小,不同軸向占比的凹槽微織構軸承的承載力均變大,摩擦力均呈現出減小的趨勢;相比于其他的凹槽傾斜角度,凹槽與軸向垂直時軸承的摩擦學性能最好。產生這一結果的原因是凹槽傾斜角為0°時,相鄰微織構產生的動壓潤滑效應相互疊加且壓力峰值沿著軸向方向延伸;而凹槽傾斜角為90°時,油膜壓力峰值沿著周向方向延伸,前者的油膜壓力峰值延伸區更大[21],承載區域面積增加更明顯。假設壓力值等參數相同,壓力延伸的長度也相同,那么沿著軸向方向延伸時,延伸的寬度是軸承圓周方向上有微織構區域的部分,對于文中研究對象其接近軸承圓周的1/2;而沿著周向方向延伸時,延伸的寬度是軸承寬度上有微織構區域的部分,對于研究對象其為軸承寬度的40%~65%。基于上述可以明顯地看到凹槽傾斜角為0°時,油膜的承載區域增加量高于其他傾斜角的情況,故而其摩擦學性能也最好。從圖9可知,不同傾斜角下凹槽微織構軸承的最大油膜壓力表現與承載力基本一致,軸承的端泄流量受傾斜角度變化影響不大,且傾斜角為0°時的端泄流量大多比傾斜角為90°時的端泄流量小,這進一步佐證了凹槽傾斜角為0°時,微織構軸承的性能更佳。

圖8 承載力和摩擦力隨凹槽傾斜角和軸向占比的變化

圖9 最大油膜壓力和端泄流量隨凹槽傾斜角和軸向占比的變化

從圖8和圖9中可以看到,對于除0°以外的其他各凹槽傾斜角度,隨著凹槽軸向占比從40%增大到65%,軸承的承載力表現為先增大后減小,其最佳軸向占比在40%~65%之間;而傾斜角為0°的凹槽軸承,隨著凹槽軸向占比增大軸承的承載力一直增大,并未出現軸承承載力達到最大值的軸向占比。因此,須對傾斜角為0°的凹槽軸承摩擦學性能進一步分析,以找到此傾斜角下的最佳凹槽軸向占比。對于傾斜角為0°的凹槽微織構軸承,其他凹槽參數設置與上述一致,比較分析更大范圍軸向占比時凹槽微織構軸承的承載力和摩擦力,結果如圖10所示。可以看出,傾斜角為0°的凹槽微織構軸承的最佳軸向占比是65%~70%,相比于光滑軸承,其承載力提高了1.04%,摩擦力降低了0.24%。

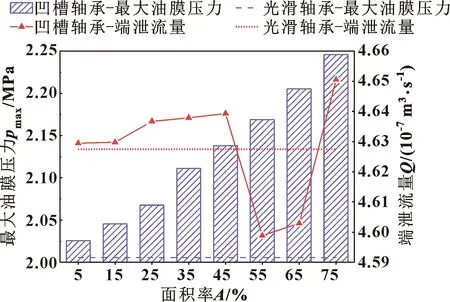

2.5 凹槽面積率對軸承性能的影響

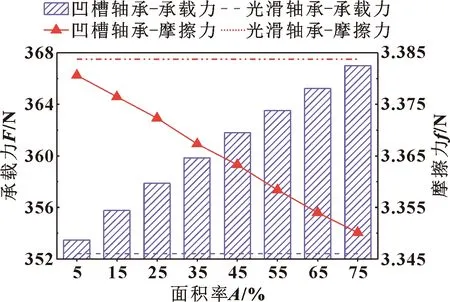

基于上述的分析,分布在升壓區域且深度為2 μm的0°傾斜角凹槽微織構的最佳軸向占比是65%~70%。選擇65%的軸向占比,分析軸頸傾斜角為0.007°的軸頸不對中滑動軸承在不同織構面積率下的摩擦學性能,結果如圖11、圖12所示。可以看出,隨著面積率從5%增大到75%,軸承的承載力和最大油膜壓力均呈現線性增大,摩擦力呈現線性減小且均比光滑軸承的潤滑性能好。鑒于網格劃分密度的限制,未能得到更高面積率情況下凹槽微織構軸承的摩擦學性能,但是現有的數據足以表明在升壓區域,增大與軸向垂直的矩形凹槽微織構(即傾斜角為0°)的面積率可以有效地提高滑動軸承的性能。但是隨著其面積率提高,端泄流量也隨之增大,如圖12所示,加工制造難度提高,軸承的剛度可能也會有所下降,因此應該根據實際情況選擇合適的凹槽微織構密度。

圖11 承載力及摩擦力隨凹槽面積率的變化(傾斜角為0°)

圖12 最大油膜壓力及端泄流量隨凹

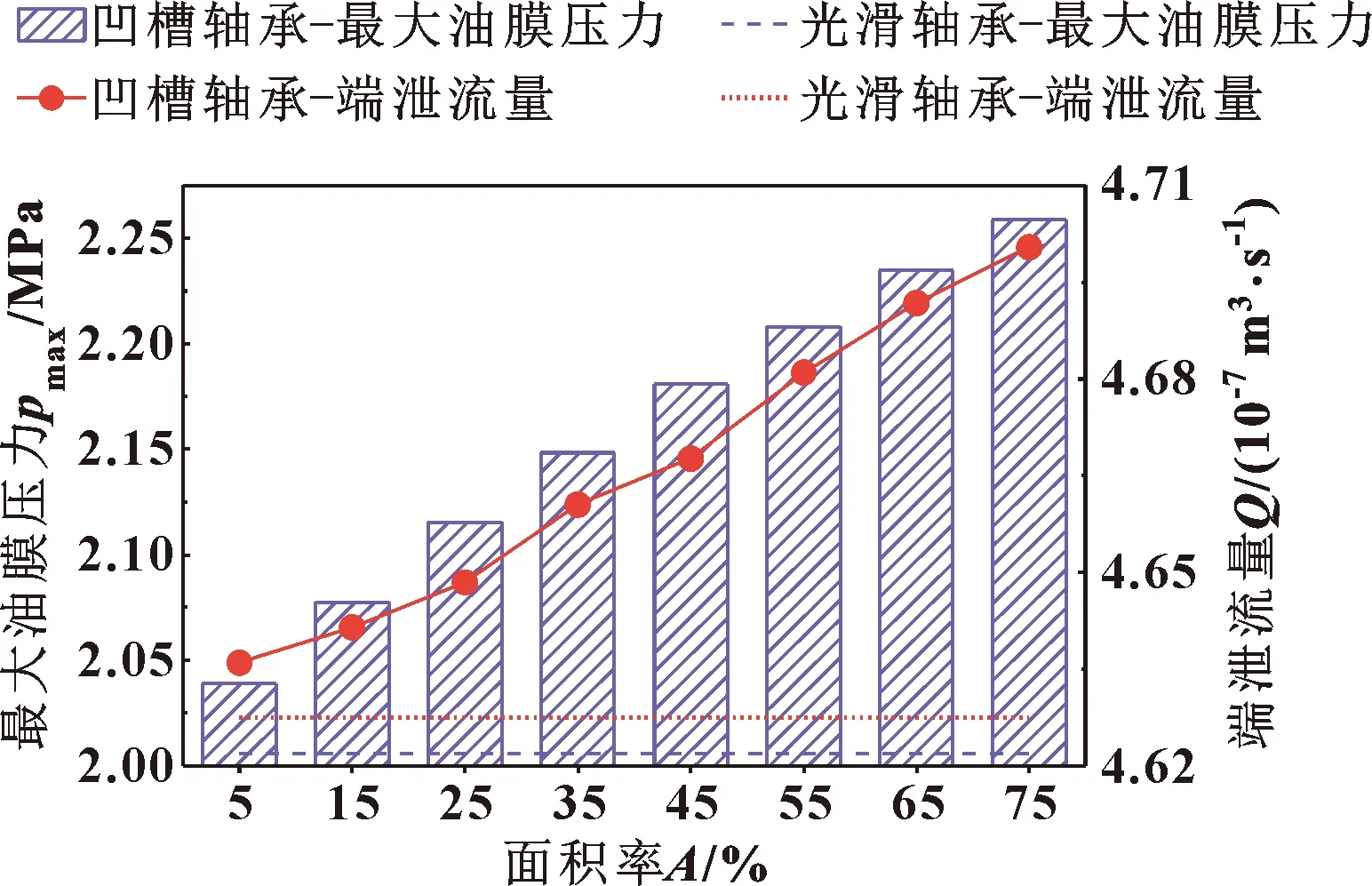

軸頸傾斜角為0.007°的不對中徑向滑動軸承,分布在升壓區且深度為2 μm的90°傾斜角凹槽微織構的最佳軸向占比是50%。在該凹槽參數條件下,分析不同面積率影響下凹槽微織構軸承的摩擦學性能,結果如圖13、圖14所示。可知,隨著凹槽面積率提高,軸承的承載力和最大油膜壓力均呈現線性增加,且比光滑軸承的承載力和油膜壓力高;摩擦力呈現線性減小,且低于光滑軸承的摩擦力。根據圖14中軸承的端泄流量情況,可以看到,隨著微織構面積率提高,端泄流量先升高后顯著減小隨后又大幅度提高,因此存在最佳的面積率使得軸承的端泄流量較低且其他摩擦學性能較好。從圖14中可知,面積率為55%時端泄流量最低且承載力較高而摩擦力較小,因此可以認為面積率為55%時,有利于提高軸承的摩擦學性能。

圖13 承載力及摩擦力隨凹槽面積率的變化(傾斜角為90°)

圖14 最大油膜壓力及端泄流量隨凹槽

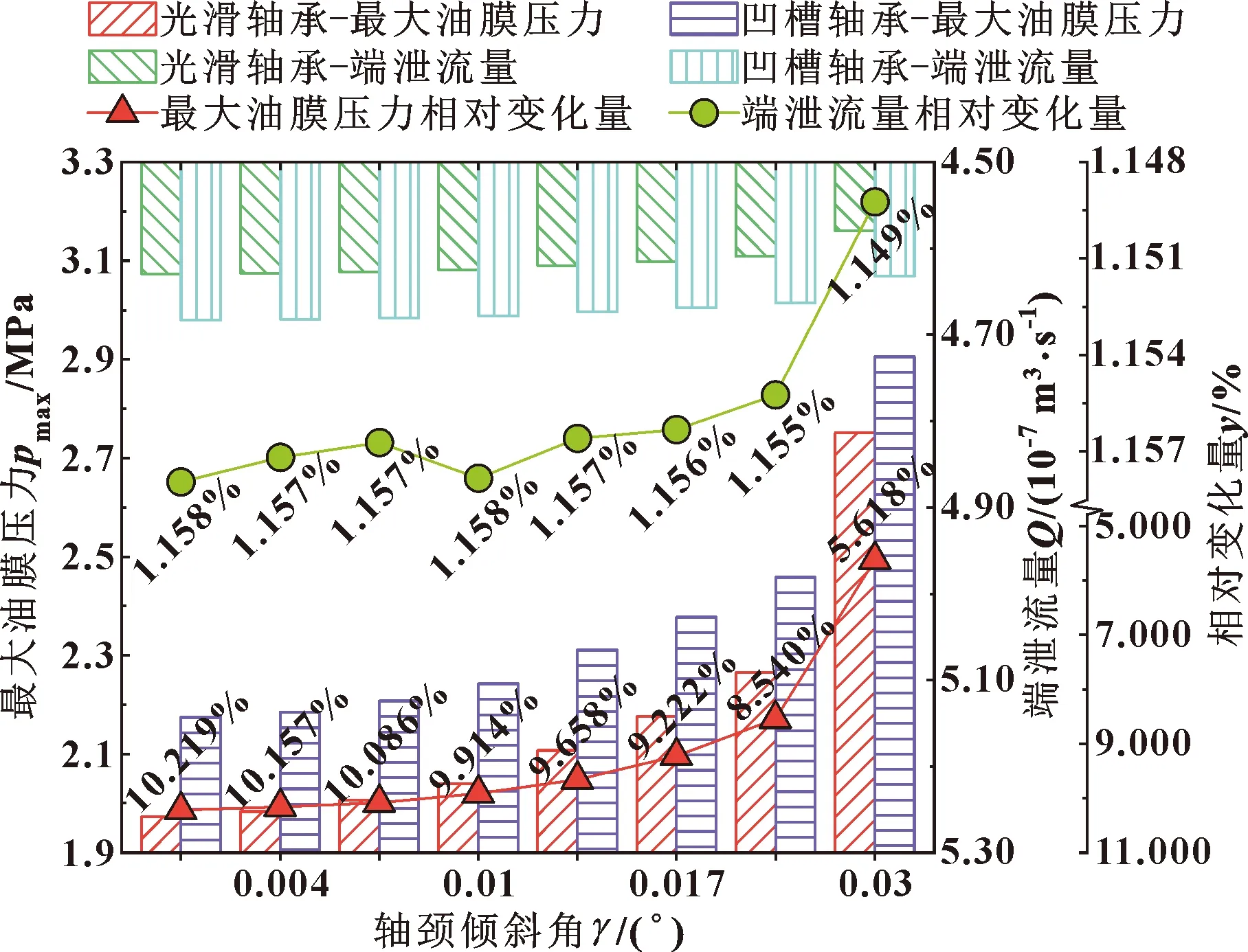

2.6 微織構對不同軸頸傾斜角的軸承潤滑性能的影響

基于上述的分析,分布在升壓區域且深度為2 μm的0°傾斜角凹槽微織構的最佳軸向占比是65%~70%。選擇65%的軸向占比和55%的織構面積率,在上述凹槽參數條件下分析徑向滑動軸承的軸頸傾斜角γ分別為0°、0.004°、0.007°、0.01°、0.014°、0.017°、0.02°、0.03°時,光滑軸承和凹槽織構軸承的摩擦學性能,結果如圖15、16所示。可知,隨著軸承的不對中程度增大,軸承的承載力和最大油膜壓力均呈現增加趨勢,且在所探討的軸頸傾斜角范圍內有凹槽微織構軸承的承載力和油膜壓力比光滑軸承的高。其中增加凹槽微織構后,軸承的承載力提高量在3%左右,且隨著軸承不對中程度增大,承載力的相對增加量有所下降;隨不對中程度增大,軸承的最大油膜壓力相對增加量在10%~5%之間變化,當軸承的軸頸傾斜角小于等于0.01°時,其相對增加量維持在10%附近。在光滑的軸承表面加工微織構后,軸承的摩擦力均有所下降且相對減小量在0.74%左右,但是軸承的端泄流量均有增加。綜上,在光滑的軸承表面加工凹槽微織構后,軸承的軸頸傾斜角越小,其承載力和最大油膜壓力的相對增加量越大,摩擦力的相對減少量越大而端泄流量的相對增加量變化不大,即越有利于提高軸承的性能。

圖15 承載力及摩擦力隨軸頸傾斜角的變化

圖16 最大油膜壓力及端泄流量隨軸頸傾斜角的變化

3 結論

(1)相比于全織構軸承和凹槽微織構分布在降壓區軸承,凹槽微織構分布在升壓區軸承的承載力最高;凹槽的軸向占比小于70%時,3種凹槽分布情況下軸承端泄流量差別不大且均接近于光滑軸承的端泄流量。

(2)與軸向平行的矩形凹槽分布在升壓區時,軸承的摩擦性能相比于光滑軸承更佳,且軸向占比越大摩擦力越低;凹槽軸向占比為40%~60%時軸承的承載力較高。

(3)微織構的位置和深度等參數對滑動軸承的承載力具有提高和減弱的雙重作用,當與軸向平行的矩形凹槽微織構分布在升壓區時,存在一個最優的凹槽深度2 μm和軸向占比50%,使得軸承的承載力最高。

(4)當微織構布置在升壓區時,存在最優的凹槽傾斜角,使得微織構軸承的摩擦學性能提高。具有不同傾斜角凹槽的微織構軸承,其承載力均隨面積率增加呈現線性增大,摩擦力隨面積率增加呈現線性減小。

(5)隨著軸承不對中程度增大,軸承的承載力、最大油膜壓力和摩擦力均呈增加趨勢。在光滑的軸瓦表面加工凹槽微織構后,除端泄流量外軸承的其他摩擦學性能均得到改善,且不對中角度越小改善程度越大。