地鐵盾構(gòu)隧道復(fù)合腔體構(gòu)件性能試驗(yàn)研究

鄧世舜 沈張勇 柳 獻(xiàn) 許 文 曹偉飚 張 磊 劉旭陽(yáng)

(1. 南京地鐵運(yùn)營(yíng)有限責(zé)任公司, 210008, 南京; 2. 上海市隧道工程軌道交通設(shè)計(jì)研究院, 200235, 上海;3. 同濟(jì)大學(xué)地下建筑與工程系, 200092, 上海∥第一作者, 高級(jí)工程師)

地鐵盾構(gòu)隧道在長(zhǎng)期的自然環(huán)境和使用環(huán)境的雙重作用下,日常檢測(cè)中發(fā)現(xiàn)的隧道病害逐漸增多。通過(guò)長(zhǎng)期監(jiān)測(cè)和調(diào)研,隧道結(jié)構(gòu)常見(jiàn)病害主要表現(xiàn)為滲漏水、結(jié)構(gòu)裂縫及損壞、隧道縱向沉降及管徑環(huán)向收斂變形等[1]。其中,隧道過(guò)大的縱向和橫向變形是危及結(jié)構(gòu)安全的重要病害之一[2]。

針對(duì)盾構(gòu)隧道結(jié)構(gòu)的整體大變形,目前采用鋼板加固較多[3-4],即將加固材料粘貼在管片結(jié)構(gòu)內(nèi)部,對(duì)其進(jìn)行后期補(bǔ)強(qiáng),以控制結(jié)構(gòu)的后續(xù)變形和承載能力。鋼板加固盾構(gòu)隧道的施工方法因補(bǔ)強(qiáng)鋼板自重較大,施工需要臺(tái)車協(xié)助,無(wú)法同時(shí)大范圍進(jìn)行搶險(xiǎn)加固;而復(fù)合腔體加固方式是將復(fù)合腔體構(gòu)件與既有盾構(gòu)隧道襯砌通過(guò)特殊工藝疊合,自重較輕,可同時(shí)大范圍進(jìn)行搶險(xiǎn)加固。

復(fù)合腔體構(gòu)件采用在建筑結(jié)構(gòu)中使用的CFRP(碳纖維增強(qiáng)基復(fù)合材料)包裹鋼管混凝土形成的構(gòu)件[5]。其中,鋼材作為混凝土的外側(cè)配筋;CFRP通過(guò)約束鋼管混凝土,有效延緩鋼管的局部屈曲,提高其承載力和耐久性;CFRP與鋼管的組合可彌補(bǔ)混凝土的延性。目前,針對(duì)CFRP約束方鋼管,文獻(xiàn)[6-10]通過(guò)試驗(yàn)對(duì)構(gòu)件在受壓和受彎、剪切及扭轉(zhuǎn)等工況下的破壞模式和工作機(jī)理進(jìn)行了研究,并建立起相應(yīng)的數(shù)值模型,擬合出CFRP-方鋼復(fù)合管受壓、受彎,以及長(zhǎng)柱受壓、壓彎承載力的計(jì)算表達(dá)式。復(fù)合腔體結(jié)構(gòu)構(gòu)件參考建筑結(jié)構(gòu)中的CFRP約束方鋼管形式,根據(jù)隧道的限界要求改變構(gòu)件截面形式,將多根方管組合形成多腔鋼管并外包CFRP,采用壓力注漿的形式將砂漿灌入而成。

文獻(xiàn)[11-12]采用足尺試驗(yàn)的方法對(duì)復(fù)合腔體加固盾構(gòu)隧道整環(huán)極限承載力和縱縫接頭的力學(xué)特性進(jìn)行了研究,并對(duì)照試驗(yàn)建立了模擬盾構(gòu)隧道加固工況的非線性疊合模型[13],分析了加固后疊合結(jié)構(gòu)的破壞機(jī)理,為工程的實(shí)踐運(yùn)用提供了理論依據(jù)。

目前有關(guān)復(fù)合腔體本體壓、彎、剪、扭的試驗(yàn)研究較少。基于此研究現(xiàn)狀,本文對(duì)復(fù)合腔體本體的受壓、受彎性能開(kāi)展試驗(yàn)研究,研究了其破壞形態(tài)、荷載響應(yīng)曲線特點(diǎn),以及3種材料對(duì)承載力和剛度的影響,為依據(jù)盾構(gòu)隧道加固要求合理設(shè)計(jì)復(fù)合腔體提供依據(jù)。

1 地鐵盾構(gòu)隧道復(fù)合腔體構(gòu)件性能試驗(yàn)方案

1.1 復(fù)合腔體構(gòu)件加載設(shè)計(jì)

方管間點(diǎn)焊后對(duì)其表面進(jìn)行除銹、熱處理噴砂,形成空腔鋼管(見(jiàn)圖1 a))。鋼管表面涂刷環(huán)氧樹脂,并采用碳纖維包裹,將其放入高壓固化爐通過(guò)真空高壓將碳纖維層固化,形成圖1 b)所示的B組試件。對(duì)B組試件進(jìn)行壓力注漿,形成灌漿復(fù)合腔體(見(jiàn)圖1 c))。

a) 空腔鋼管

b) 空腔復(fù)合腔體

c) 灌漿復(fù)合腔體

灌漿復(fù)合腔體的鋼管材料為Q420,單層碳纖維的抗拉強(qiáng)度為2~4 GPa,彈性模量為235 GPa。復(fù)合腔體由3層橫向包裹和6層豎向包裹的碳纖維構(gòu)成,碳纖維每層厚度為0.2 mm,碳纖維與鋼管的膠結(jié)厚度為0.2 mm,故復(fù)合腔體總厚度為2 mm。砂漿為高性能自流平砂漿,強(qiáng)度為50 MPa,采用壓力注漿的形式灌入腔體內(nèi)。

復(fù)合腔體構(gòu)件抗壓試驗(yàn)采用靜力加載方法,采用200 t萬(wàn)能試驗(yàn)機(jī)施加荷載。其軸壓試驗(yàn)加載示意如圖2所示。

圖2 復(fù)合腔體構(gòu)件軸壓試驗(yàn)加載示意圖Fig.2 Loading diagram of FWP axial compression test

復(fù)合腔體構(gòu)件抗彎試驗(yàn)采用4點(diǎn)抗彎加載。該試件的約束采用簡(jiǎn)支梁,一端為鉸接支承,另一端為滾動(dòng)支撐,如圖3所示。

圖3 復(fù)合腔體構(gòu)件抗彎試驗(yàn)加載圖Fig.3 Loading diagram of FWP bending test

1.2 復(fù)合腔體構(gòu)件性能試驗(yàn)方案

復(fù)合腔體構(gòu)件抗壓試驗(yàn)中,試件每側(cè)取4個(gè)測(cè)點(diǎn),即正、反兩面各2個(gè),其位置為長(zhǎng)度方向中線的3等分點(diǎn)。采用實(shí)驗(yàn)儀器自動(dòng)采集測(cè)點(diǎn)位移值。應(yīng)變片布置如圖4所示。

圖4 復(fù)合腔體構(gòu)件抗壓試驗(yàn)測(cè)點(diǎn)布置Fig.4 Measuring points layout of FWP compression test

在復(fù)合腔體抗彎試件上、下表面共布置4個(gè)應(yīng)變片;考慮到鋼管的焊接位置,試件上、下表面的應(yīng)變片布置在截面寬度方向中線兩側(cè),分別距中線20 mm;試件側(cè)面布置3個(gè)應(yīng)變片,位于試件長(zhǎng)度方向的中線位置;將試件高度進(jìn)行4等分,每隔10 mm粘貼1個(gè)應(yīng)變片。應(yīng)變片及位移計(jì)布置如圖5所示。

單位:mm

2 復(fù)合腔體構(gòu)件性能試驗(yàn)結(jié)果

2.1 復(fù)合腔體構(gòu)件抗壓試驗(yàn)

在抗壓試驗(yàn)中,選取A、B、C 3組試件,且每組包括3個(gè)相同的試件。

2.1.1 復(fù)合腔體構(gòu)件的破壞現(xiàn)象

A組空腔鋼管在荷載作用下,其變形隨著荷載的增加呈線性增加,當(dāng)達(dá)到極限荷載時(shí),空腔鋼管發(fā)生局部鼓脹,鋼管局部失穩(wěn)(見(jiàn)圖6)。

圖6 A組試件破壞模式Fig.6 Failure mode of a specimen of group A

B組空腔復(fù)合腔體在荷載作用下,其變形隨著荷載的增加亦呈線性增加,即將達(dá)到極限荷載時(shí),構(gòu)件受壓發(fā)出“嘶嘶”聲,鋼管與碳纖維布粘結(jié)的膠層發(fā)生破損,構(gòu)件的抗壓剛度開(kāi)始降低;當(dāng)達(dá)到極限荷載時(shí),空腔鋼管發(fā)生局部鼓脹,且局部產(chǎn)生失穩(wěn),包裹的碳纖維布無(wú)法限制鋼管局部的鼓脹(見(jiàn)圖7)。

圖7 B組試件破壞模式Fig.7 Failure mode of a specimen of group B

C組灌漿復(fù)合腔體在荷載作用下,其變形隨著荷載的增加呈線性增加,當(dāng)荷載達(dá)到800 kN時(shí),構(gòu)件受壓發(fā)出輕微剝離響聲;當(dāng)荷載達(dá)到1 000 kN時(shí),構(gòu)件發(fā)出大量“嘶嘶”響聲,粘結(jié)的膠層發(fā)生破損,構(gòu)件的抗壓剛度開(kāi)始降低,當(dāng)達(dá)到極限荷載時(shí),構(gòu)件發(fā)生局部鼓脹,且局部產(chǎn)生失穩(wěn),包裹的碳纖維布無(wú)法限制其局部的鼓脹,導(dǎo)致碳纖維撕裂(見(jiàn)圖8)。

圖8 C組試件破壞模式Fig.8 Failure mode of a specimen of group C

2.1.2 復(fù)合腔體構(gòu)件的抗壓性能

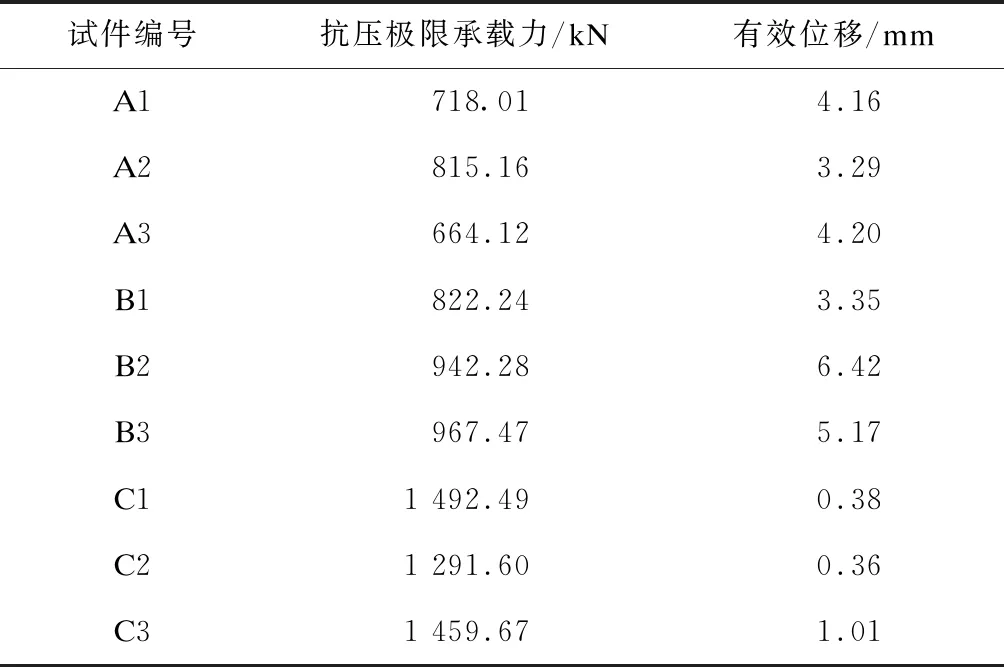

空腔鋼管、空腔復(fù)合腔體、灌漿復(fù)合腔體構(gòu)件試驗(yàn)結(jié)果如表1所示。

表1 復(fù)合腔體構(gòu)件抗壓試驗(yàn)結(jié)果

由表1可見(jiàn),空腔復(fù)合腔體的抗壓極限承載力相對(duì)于空腔鋼管提高了24.33%,可見(jiàn)碳纖維的約束作用使得構(gòu)件的極限承載力得到提高;灌漿復(fù)合腔體的抗壓極限承載力相對(duì)于空腔復(fù)合腔體提高了55.33%。

試件中,鋼管的截面積為1 216 mm2;鋼材選取Q420,屈服強(qiáng)度為420 MPa,極限抗壓強(qiáng)度為520~680 MPa,理論屈服承載力為510 kN,理論抗壓極限承載力為632~826 kN;砂漿的理論強(qiáng)度為50 MPa,理論極限強(qiáng)度為259.2 kN。假設(shè)砂漿與鋼材同時(shí)達(dá)到極限強(qiáng)度,理論極限抗壓強(qiáng)度為891~1 059 kN。

2.2 復(fù)合腔體構(gòu)件抗彎試驗(yàn)

在抗彎試驗(yàn)中,選取a、b、c 3組試件,且每組包括3個(gè)相同的試件。

2.2.1 復(fù)合腔體構(gòu)件的破壞現(xiàn)象

a組試件在破壞前未產(chǎn)生明顯的聲響,其跨中位移隨著荷載的增加逐步上升。當(dāng)加載至試件極限承載力后其位移劇烈增長(zhǎng),試件受壓接觸部位出現(xiàn)鋼管局部失穩(wěn),且其側(cè)面產(chǎn)生鼓曲的延性破壞(見(jiàn)圖9)。

圖9 a組試件抗彎破壞模式Fig.9 Bending failure mode of a specimen of group a

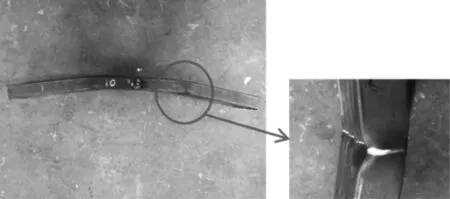

b組試件在破壞前未產(chǎn)生明顯的聲響,其跨中位移隨著荷載的增加逐步上升。在試件接近極限承載力前,試件發(fā)出輕微“嘶嘶”的響聲,這是碳纖維層纖維間撕裂造成的。繼續(xù)對(duì)試件加載極限荷載后,其位移劇烈增長(zhǎng)。試件在受壓位置處鋼管局部產(chǎn)生失穩(wěn),且其側(cè)面產(chǎn)生鼓曲,這是由于碳纖維布限制了鋼管局部失穩(wěn),鋼管局部鼓脹導(dǎo)致碳纖維布纖維間撕裂(見(jiàn)圖10)。

圖10 b組試件抗彎破壞模式Fig.10 Bending failure mode of a specimen of group b

c組試件在破壞前未產(chǎn)生任何現(xiàn)象,其跨中位移隨著荷載的增加逐步上升。在接近極限荷載時(shí),試件發(fā)出輕微“嘶嘶”的響聲,這是由碳纖維布在構(gòu)件受壓區(qū)撕裂造成的。當(dāng)加載至極限荷載后試件突然破壞。試件最終在受壓位置處產(chǎn)生鋼管局部失穩(wěn),其側(cè)面產(chǎn)生鼓曲,這是由于碳纖維布限制試件的局部失穩(wěn),并發(fā)生膠層破壞,表面碳纖維布纖維間撕裂造成的(見(jiàn)圖11)。

圖11 c組試件抗彎破壞模式Fig.11 Bending failure mode of a specimen of group c

2.2.2 復(fù)合腔體構(gòu)件的抗彎性能

2.2.2.1 抗彎極限承載力

不同類型試驗(yàn)構(gòu)件跨中截面的極限彎矩及抗彎極限承載力見(jiàn)表2。

表2 構(gòu)件跨中截面極限彎矩及抗彎極限承載力

由表2可見(jiàn),空腔復(fù)合腔體和灌漿復(fù)合腔體的抗彎極限承載力分別提高了93.0%和127.2%,灌漿復(fù)合腔體相對(duì)于空腔復(fù)合腔體抗彎極限承載力提高了17.7%;包裹碳纖維后可有效提高空腔鋼管的抗彎極限承載力;灌注砂漿對(duì)空腔復(fù)合腔體的抗彎極限承載力提高有限。

2.2.2.2 截面抗彎剛度

試件的截面抗彎剛度為跨中彎矩和曲率的比值,其中曲率由沿試件截面高度方向的應(yīng)變?cè)囼?yàn)值計(jì)算得到。

彈性階段試件的截面抗彎剛度計(jì)算結(jié)果如表3所示。由表3可見(jiàn),空腔復(fù)合腔體的截面抗彎剛度相對(duì)空腔鋼管提高了85.11%,灌漿復(fù)合腔體的截面抗彎剛度相對(duì)于空腔鋼管提高了94.75%,灌漿復(fù)合腔體的截面抗彎剛度相對(duì)空腔復(fù)合腔體提高了5.21%。

表3 彈性階段復(fù)合腔體構(gòu)件的截面抗彎剛度

3 復(fù)合腔體構(gòu)件理論計(jì)算結(jié)果與分析

3.1 復(fù)合腔體構(gòu)件破壞模式分析

空腔復(fù)合腔體與灌漿復(fù)合腔體的抗壓破壞過(guò)程均為碳纖維無(wú)法限制鋼管的局部鼓脹,導(dǎo)致碳纖維布纖維間的斷裂。

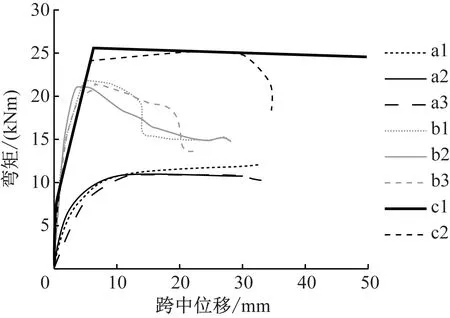

從荷載-位移曲線的斜率可知,空腔復(fù)合腔體的截面抗彎剛度較空腔鋼管要高,灌漿復(fù)合腔體的截面抗彎剛度與空腔復(fù)合腔體的截面抗彎剛度在彈性階段基本相同,碳纖維可有效提高構(gòu)件的截面抗彎剛度,砂漿對(duì)復(fù)合腔體截面抗彎剛度的提高作用不明顯。灌漿復(fù)合腔體達(dá)到極限荷載后,其受彎破壞過(guò)程無(wú)塑性階段,其抗彎破壞模式為脆性破壞。各組試件的荷載-位移曲線見(jiàn)圖12。

圖12 復(fù)合腔體構(gòu)件荷載-跨中位移曲線Fig.12 Curve of FWP load-midspan displacement

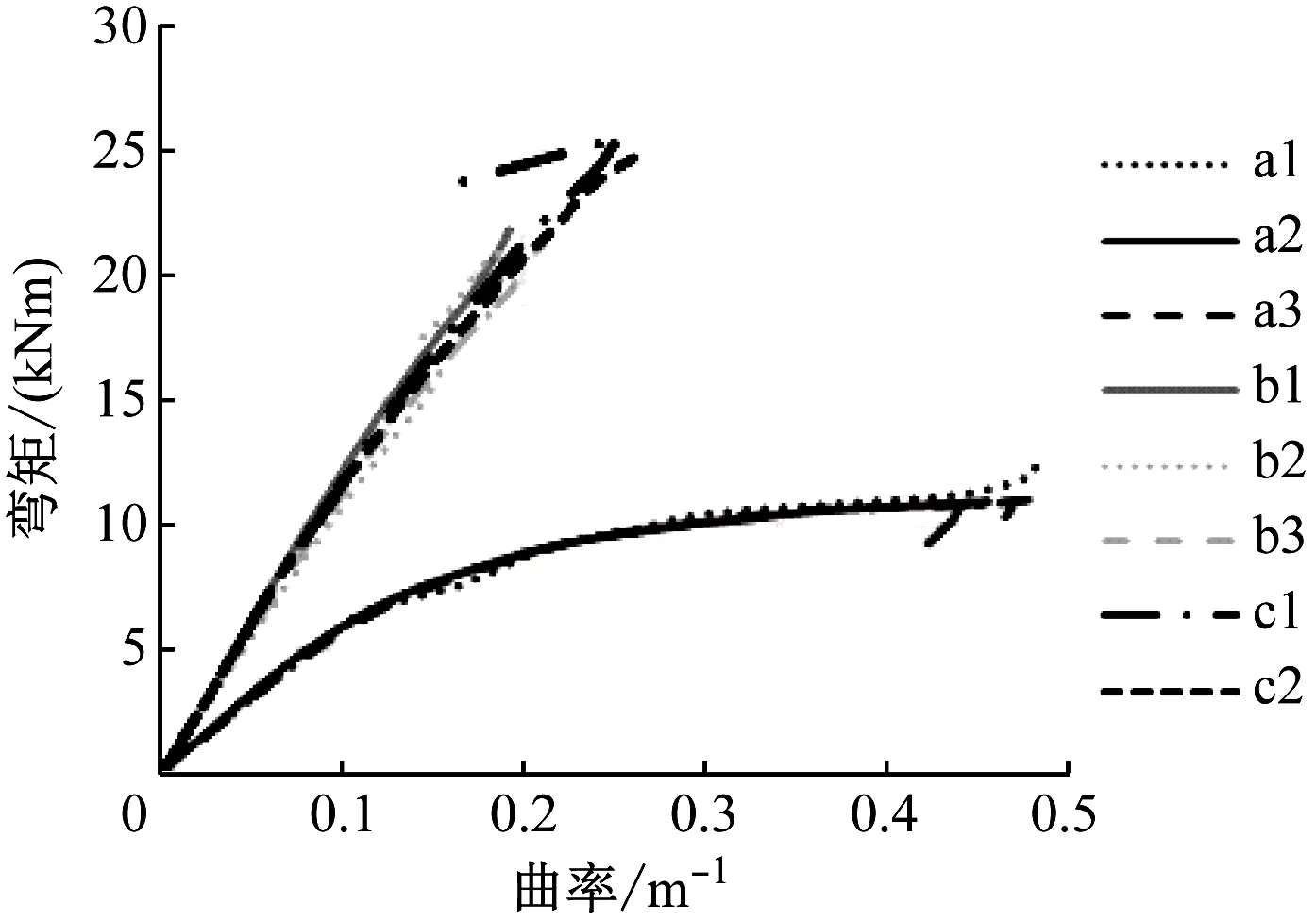

從試件彎矩-曲率曲線的斜率,即截面抗彎剛度的變化率可定性衡量該試件的延性,見(jiàn)圖13,空腔鋼管破壞存在明顯的彈塑性階段,空腔復(fù)合腔體與灌漿復(fù)合腔體在破壞前的彎矩-曲率曲線的斜率基本無(wú)變化。空腔復(fù)合腔體和灌漿復(fù)合腔體的延性弱于空腔鋼管試件的延性,究其原因在于構(gòu)件的破壞形式發(fā)生變化,由鋼管局部屈曲變?yōu)橥獍祭w維的纖維間繃斷,砂漿材料的加入對(duì)試件延性的影響不明顯。

圖13 復(fù)合腔體構(gòu)件彎矩-曲率曲線Fig.13 FWP bending moment-curvature curves

3.2 復(fù)合腔體構(gòu)件抗壓極限承載力理論值與試驗(yàn)值對(duì)比

試件抗壓極限承載力的理論值與試驗(yàn)值對(duì)比見(jiàn)表4,不考慮碳纖維的受壓性能。

表4 復(fù)合腔體抗壓極限承載力理論值與試驗(yàn)值對(duì)比

由表4可知,在碳纖維包裹下,空腔復(fù)合腔體抗壓極限承載力的試驗(yàn)值相對(duì)于其理論值提高了10.24%,灌漿復(fù)合腔體的抗壓極限承載力的試驗(yàn)值相對(duì)于其理論值提高了33.58%。由此可見(jiàn),碳纖維的約束作用使得鋼管和砂漿的抗壓極限承載力大幅提高。

在平截面假定及材料間完美共同作用假定的前提下,根據(jù)材料的彈性模量按照等面積法計(jì)算截面的抗彎剛度,其理論值與試驗(yàn)值對(duì)比見(jiàn)圖14。空腔鋼管彎矩達(dá)到6 kNm后,鋼板屈服,截面抗彎剛度呈下降趨勢(shì)。空腔復(fù)合腔體和灌漿復(fù)合腔體的截面抗彎剛度基本不變,且其破壞時(shí)截面未屈服。

注:Ka,the、Kb,the 和Kc,the為抗彎屈服彎矩;Ma,y、Mb,y和Mc,y為截面抗彎剛度理論值;Ka、Kb和Kc為截面抗彎剛度試驗(yàn)值;○代表截面理論屈服彎矩。

復(fù)合腔體構(gòu)件彈性階段截面抗彎剛度試驗(yàn)值與理論值對(duì)比見(jiàn)表5。由表5可知,a組試件的截面抗彎剛度試驗(yàn)值大于理論值,4根鋼管焊接后的共同作用效果好;b、c組試件的截面抗彎剛度試驗(yàn)值均小于理論值,碳纖維、砂漿和鋼管三者結(jié)合不能完美共同作用,后續(xù)模型研究中需考慮材料間的滑移。

表5 復(fù)合腔體構(gòu)件截面抗彎剛度平均值

3.3 復(fù)合腔體材料作用機(jī)制

在碳纖維包裹下,相對(duì)于空腔鋼管,空腔復(fù)合腔體的抗壓極限承載力提高了24.33%,抗彎極限承載力提高了93.00%;相對(duì)于未灌漿的復(fù)合腔體,灌漿復(fù)合腔體的抗壓極限承載力提高了55.33%,抗彎極限承載力提高了17.70%。根據(jù)構(gòu)件抗壓極限承載力理論值與試驗(yàn)值的對(duì)比,碳纖維的包裹作用能有效提高構(gòu)件的受壓性能。

碳纖維主要提高復(fù)合腔體的截面抗彎性能,碳纖維的包裹作用提高構(gòu)件的受壓性能;砂漿主要提高構(gòu)件的抗壓性能。

4 結(jié)論

1) 在抗壓試驗(yàn)中,復(fù)合腔體受壓破壞模式為鋼管發(fā)生局部鼓脹,碳纖維無(wú)法限制其變形,纖維間發(fā)生斷裂。

2) 在抗彎試驗(yàn)中,復(fù)合腔體的截面抗彎剛度隨著荷載增加而降低。空腔鋼管加載位置處發(fā)生局部屈曲,管壁鼓脹。空腔復(fù)合腔體和灌漿復(fù)合腔體的抗彎破壞標(biāo)志均為加載位置處鋼管發(fā)生局部屈曲導(dǎo)致外層包裹碳纖維的纖維間發(fā)生繃斷。

3) 復(fù)合腔體的抗壓極限承載力為1 414.59 kN,其彈性階段的截面抗彎剛度為1.23×1011kNm2。空腔鋼管間共同作用較好,而復(fù)合腔體內(nèi)的空腔鋼管、碳纖維、砂漿三者未能完美共同作用。

4) 包裹碳纖維可有效提高復(fù)合腔體的抗彎極限承載力,其對(duì)鋼管和砂漿的包裹作用能有效提高構(gòu)件的抗壓能力;灌注砂漿可提高復(fù)合腔體的抗壓能力,但對(duì)抗彎極限承載力提高有限,復(fù)合腔體充分發(fā)揮了各材料的力學(xué)特性。

5) 復(fù)合腔體具有較高的抗壓、抗彎承載力及截面抗彎剛度,能夠有效限制盾構(gòu)隧道的橫向變形。后續(xù)研究將基于本文試驗(yàn)基礎(chǔ),考慮材料間的界面滑移,合理設(shè)計(jì)復(fù)合腔體的截面形式,滿足盾構(gòu)隧道加固的需求。