移動式裝船機技術分析

夏錢平 熊光寶 王奕剛

一、研究背景

隨著現代社會工業化進程的深化發展,對各種砂石資源需求的增大,而天然砂石資源的過度開采不利于環境保護,人們注意力越來越多的投入機制砂石資源中來,按目前的開發現狀,機制砂石變得越來越普及,這些砂石集中制作,并通過裝卸,輸送到各地。此外,集中制砂,裝卸輸送投資小、開采成本低,工序流程短、經濟效益高,作為重要的戰略礦產資源,故許多地方都非常重視制砂的開展,這也是發展的必然趨勢。一些國家和地區正密切關注著礦砂資源的開發,根據其周邊條件正計劃開發相關制砂設備和碼頭。可以發現,在未來一段時間內,隨著制砂技術條件的成熟,就會形成大規模開采的局勢,這一熱潮將會推動開采裝備及與之配套的專業化礦砂洗運碼頭產品的需求,也為移動式裝船機的發展帶來了契機。針對機制砂運輸所需要的裝船設備,以2500t/h移動式裝船機為例展開分析。

二、2500t/h軌道移動式裝船機設計關鍵技術分析

2500t/h軌道移動式裝船機方案總圖如圖1所示。

圖1 移動式裝船機

1.臂架俯仰系統的設計

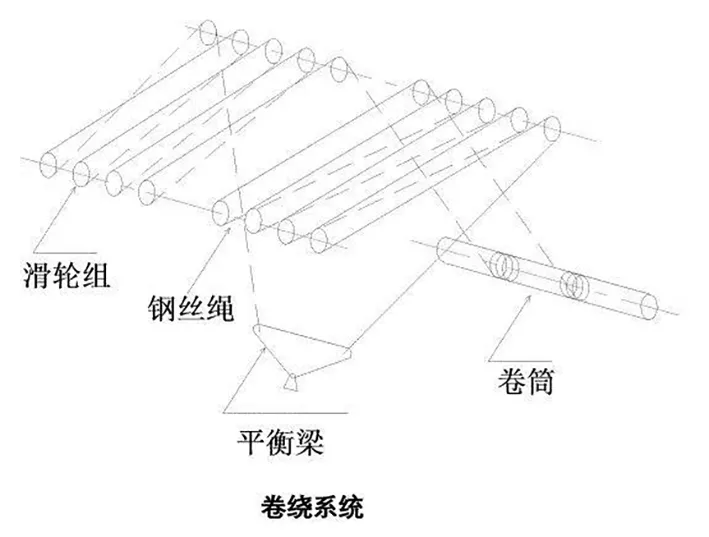

裝船機的臂架俯仰形式有多種,其中主要包括鋼絲繩俯仰以及通過液壓缸進行俯仰角度的調整。鋼絲繩俯仰一般通過鋼絲繩以及纏繞滑輪組合,實現臂架俯仰。液壓俯仰不僅可以應用于螺旋卸船機的水平臂俯仰也可用于裝船機臂架俯仰,與螺旋卸船機類似,液壓缸直接安裝在塔樓及臂架連接位置,與鋼絲繩俯仰相比,不需要對立柱鋼結構進行設計。針對2500t/h軌道移動式裝船機,采用鋼絲繩俯仰,如圖2所示。

圖2 臂架俯仰系統

臂架的俯仰角度設計需考慮以下狀態:

(1)工作狀態俯仰角:針對不同物料容重,堆積角度以及整機效率不同,臂架俯仰角度會有差異,一般取值范圍為-12°~ +8°。

(2)非工作狀態仰角:

①臂架上仰的最大角度式,將溜筒收至最短位置,需要滿足溜筒不會碰撞到最高水位下的最大船型;

②臂架非工作狀態能夠避讓船型,一般取臂架俯仰角度20°。

設置鋼絲繩平衡裝置,使兩根鋼絲繩受力均衡,鋼絲繩承載能力的設計應按當一根鋼絲繩斷裂,另一根鋼絲繩能承受全部懸臂荷載,并使其能承受由于一根鋼絲繩突然拉斷而引起的沖擊,鋼絲繩的安全系數不小于6。臂架和立柱可設置安全繩,確保鋼繩均發生斷裂時不會造成前臂架失控的危險情況,同時,安全繩的使用能夠在更換鋼絲繩的過程中起到支持作用,無需更換俯仰鋼絲繩另外對臂架進行固定,減少后期運維工作量。

2.臂架回轉機構的設計

針對2500t/h移動式裝船機,設置了臂架回轉機構,可以實現在裝船機整體位置不變的情況下,調整物料裝船的位置,減少大車移動的頻率,與此同時增力裝船效率,但相應的裝船機成本也會增加。根據碼頭整體布置情況,為了防止相鄰設備干涉,臂架長度不同,軌距基距不同,臂架回轉機構角度也不同,針對該裝船機,臂架回轉角度設定為±100°。

碼頭形式不同,裝船機功能要求也不盡相同,針對直立式碼頭,裝船機的回轉功能為非必要機構。本設備設臂架回轉機構,能夠改善落料點位置,便于裝船過程中平倉,增加了細微位置調整的可操作性,無需大車運行機構因為位置調整進行整機移動,大大降低了能耗。大車的移動頻率降低,同時也減少了由于逆向行駛造成的輸送機堵料及撒料問題,同時也一定程度上增加了整機的環保性以及安全性。

回轉支承能承受足夠大的軸向力、徑向力、傾覆力矩和圓周力,安全系數高,保證在帶載起動、運行和停車時平穩無沖擊。由于現場需要,為增加臂架回轉機構的安全性,采用雙驅動形式,確保單臺驅動出現故障的時候,臂架仍能通過另一驅動回擺至安全位,如圖3所示為回轉裝置。

圖3 回轉裝置

3.溜筒裝置的設計

裝船機安裝位置不同,各地高低水位各有不同;船型不同,船舶高度及裝載情況不同,造成吃水情況也不盡相同,因此溜筒裝置的設計十分必要,如圖4為伸縮溜筒裝置。

圖4 伸縮溜筒裝置

在高水位時應當滿足在臂架上仰在最大角度8°,溜筒在全縮位置時,溜筒能夠安全擺過船舶圍板。在低水位時應當滿足臂架下俯至最大角度-12°,溜筒在全伸位置時,保證裝卸過程中,伸縮溜筒前端與船艙底部有裝料的安全距離,此距離不應過小,過小會導致溜筒與船艙底部碰撞造成危險,距離不應過大,過大會造成物料與船體撞擊過大,造成裝船過程中灰塵過大,不利于環保。溜筒裝置的合理設計能夠增加設備效率,同時確保安全性及環保性。

4.行走機構的設計

行走機構包括行走支撐裝置、傳動裝置及安全保護,設計考慮能單更換車輪,考慮頂升位置。根據具體的輪壓及腿壓要求,合理設計行走機構的輪數及布置形式;明確作業環境及運行速度,選擇合適的傳動;安全裝置包括:夾輪器、緩沖器、錨定、防風系纜、限位裝置、清軌器等。考慮在風速20m/s的情況下,整機能夠在順風及逆風條件下運行到錨定安全位置。

5.輸送系統

包括臂架皮帶機及中間皮帶機組成,皮帶機包含驅動裝置、輸送帶、托輥、張緊裝置、溜槽、清掃裝置、安全裝置等組成。輸送系統主要承擔的轉料及裝載作用,確保在輸送過程中的環保性,在運行過程中保證輸送系統的輸送效率至關重要,確保裝船機的生產能力。

三、2500t/h軌道移動式裝船機設計技術創新

1.溜筒行程很長,能夠確保在較大水位變化下進行裝船作業,豐富了裝船機產品類型。

2.增加環保性措施,砂石比重大,載荷大,常規裝船機除塵效果差,該裝船機噴霧除塵布置于溜筒端部,有好的抑塵效果;皮帶機設有糾偏裝置,避免撒料;輸送帶設有污水收集裝置,通過管路排入污水溝中。

3.增加安全性措施,溜筒裝置端部設計毫米波雷達,實時檢測伸縮溜筒與物料距離,確保溜筒不會埋入物料,造成安全隱患;大車防撞技術,防止相鄰位置裝船機同時作業時發生碰撞;依托現有螺旋卸船機技術,接料面耐磨設計,確保設備長期穩定運行。

四、技術指標

2500t/h軌道移動式裝船機,主要是根據散貨碼頭砂石骨料裝船作業需求,適用于5000~10000DWT級散貨船的砂石骨料裝船作業。其技術指標如下:

1.輸送貨種、物料特性及物理特性:砂石骨料堆積密度按1.6t/m3設計。

2.生產能力:額定生產能力2500t/h;最大生產能力3000t/h。

3.軌距:12米。

4.基距:10.5米。

5.臂架工作幅度(溜筒中心線至江側軌道中心線距離):最大工作幅度18米;非工作狀態時,臂架回轉至碼頭前沿線內方便擱置和檢修。

6.臂架旋轉范圍及旋轉速度:-25°~130°及±100°(以臂架垂直于大車軌道為0°);旋轉速度0~0.2轉/分。

7.臂架俯仰范圍及俯仰速度:裝船作業時-12°~+8°;非作業時+20°;俯仰0~3.6米/分(臂架臂端滾筒中心的線速度)。

8.皮帶機額定生產能力2500t/h,最大通過能力3000t/h、帶寬1400毫米、帶速3.15m/s、上托輥槽角35°、托輥輥子直徑159毫米(需保證額定生產能力及最大通過能力要求,且需與陸域供料系統匹配)。

9.尾車:固定式,架設在裝船機軌內側高架廊道的軌道上;尾車軌距6米;鋼軌型號P43;傾角≤14°;尾車皮帶機最大生產能力3000t/h、帶寬1400毫米、帶速3.15米/秒、上托輥槽角35°、托輥輥子直徑159毫米。

10.溜筒:伸縮行程22m;伸縮速度5米/分。

11.大車運行機構:運行速度0~20米/分。

12.門架凈空高度≥7米;

13.供電電源及方式:供電電源10kV、50Hz、三相四線制;電纜卷筒供電方式;控制電纜與動力電纜合用(動力、控制、光纖三合一);電纜有效行走距離(以碼頭接線箱為零點)±100m。

14.主機最大輪壓≤250kN,最大腿壓≤1000kN,最小輪距≤850毫米;尾車每軌2個腿,最大輪壓≤150KN。

五、經濟指標

研發的2500t/h軌道移動式裝船機,能適應5000~10000噸駁船裝船作業,提高作業效率,貨物損耗小,清潔環保,降低客戶物流成本,能滿足用戶的不同使用要求,加強拓展市場應用前景,提升裝船機的使用性能。設計裝船機根據其獨特的性能特點、超強的適應性和較低的投資成本,將會贏得市場親睞,具有十分重要的推廣意義。根據市場情況,每臺銷售價格約1000萬。

六、結論

由于碼頭條件、生產效率、設計物料、水文條件等情況各有不同,因此裝船機需要進行形式多樣的非標設計,通過定制化開發來滿足各種不同需求。2500t/h軌道移動式裝船機,適用于5000~10000DWT級散貨船的砂石骨料裝船作業,可滿足散貨碼頭砂石骨料裝船作業需求。裝船機可沿軌道行走,便于裝船機在一定的工作范圍內更好工作,臂架能旋轉和俯仰,保證裝船機能夠適應水位隨季節變化。溜筒作業時可伸縮調節,并且配有雷達測距,以便適應不同水位和艙內裝滿程度,并使卸落的物料盡量減少粉塵飛揚。