基于Mold flow的覆蓋板注射成型過程分析

韓坤男,王大勇,王洋,李仁杰

(1.大連交通大學 材料科學與工程學院 , 遼寧 大連 116028;2.東北特殊鋼集團股份有限公司,遼寧 大連 116000;3.大連多利電器用品有限公司,遼寧 大連 116600 )

汽車產業逐步在工業制造技術領域得到充分發展,很多人對汽車消費提出了更高要求,為了節省制造成本,減輕重量,越來越多的廠商開始使用塑料結構來代替以前的鋼鐵結構[1].汽車塑件成型有很多影響因素,是一個非常復雜的過程,因而必須對成型過程進行詳盡的分析,并且預測質量缺陷,設置更加合理工藝參數,以達到實際生產要求[2].

本文采用Mold flow軟件對某汽車覆蓋板的成型過程進行模擬分析,根據相關生產經驗,設置合理的流道系統和工藝參數,通過對塑件成型過程中的各個方面進行分析,從而發現缺陷并及時改正.塑件注射成型時,冷卻系統的設計非常重要,將直接影響塑件成型質量和強度等方面.為此設置兩種方案,通過對熔體進行溫度、填充、翹曲變形等結果的分析,確定優化方案,提升塑件的整體質量.該模擬結果和設計方案用于實際生產中,會大大減少試模次數,提高企業的經濟效益.

1 塑件工藝分析

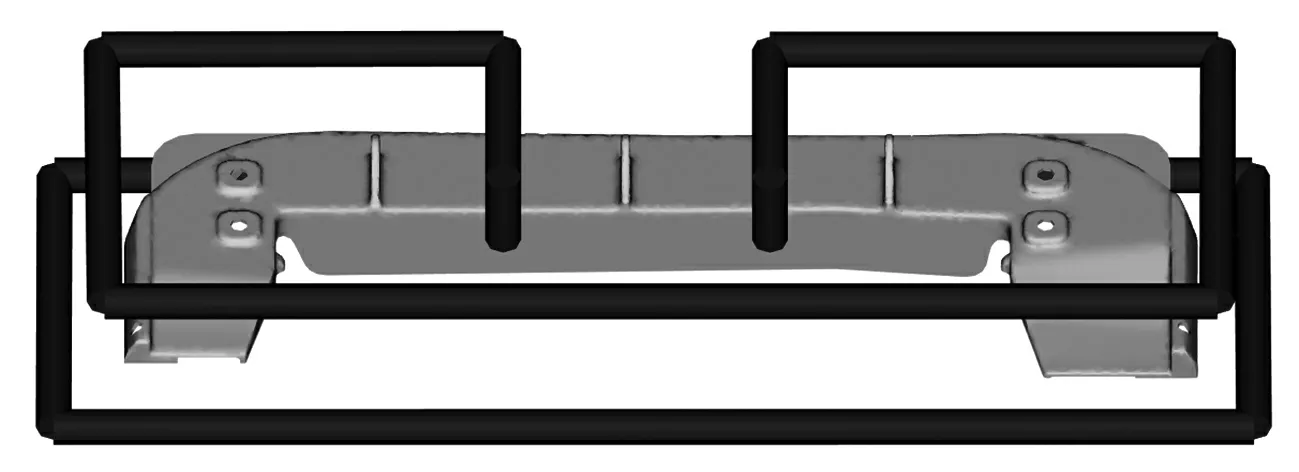

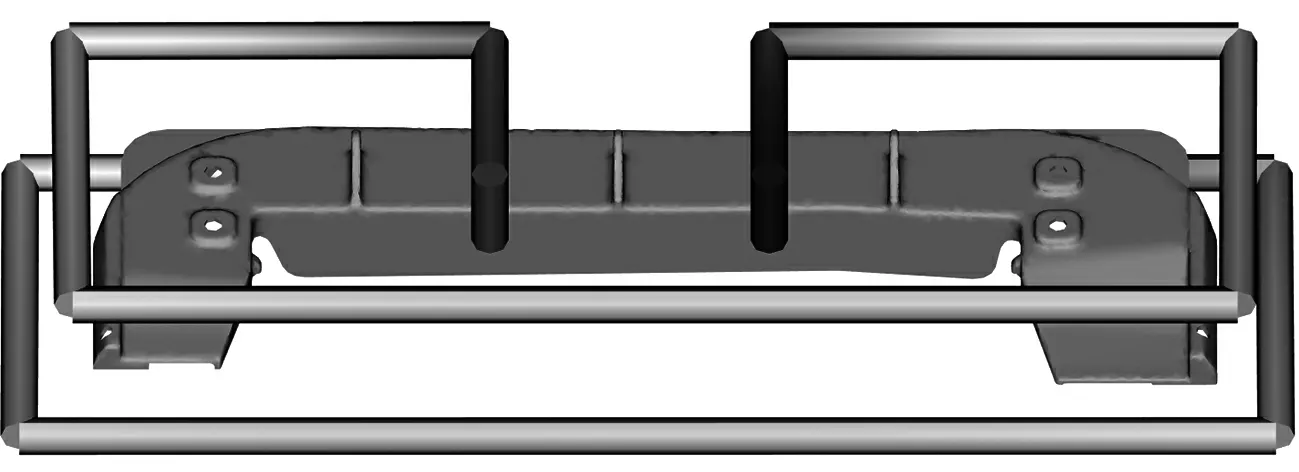

以某汽車覆蓋板塑件為例,該塑件的三維模型如圖1所示,材料為聚丙烯(PP),其尺寸為:241.4 mm×71.2 mm×29.6 mm,壁厚約為1.1 mm.該塑件屬于小型塑件,但其結構比較復雜,存在孔穴及筋板等部位,成型時受熔體流動的影響,導致氣穴、熔接痕等缺陷.通常塑件表面精度要求都較高,需在模擬分析中將模具存在缺陷找出,設計更加合理的工藝參數.

圖1 汽車覆蓋板的三維模型

在分析之前,要確保塑件的實際結構與網格幾何模型相同,避免其重要特征的缺失,另外網格匹配和厚度必須是準確的,并且尺寸和其余參數與模具數據相同,以確保該分析結果與其后試模結果保持相同[3].如圖2所示,根據實際的生產經驗設計澆口和流道的位置與大小,進行模流分析.

圖2 澆口和流道系統

注塑零件的結構較為復雜,如設計不合理,容易導致塑件變形、填充不滿等問題.綜合塑件的實際情況,采用普通澆注系統.主流道入口直徑為3 mm,錐角為3°,分流道采用半圓形截面,側澆口入口采用3 mm×2 mm~1.2 mm×0.6 mm.其余各項工藝參數設置情況為:材料溫度為240 ℃,模具的表面溫度為50 ℃,開模時間設定為5 s,填充控制設為為自動控制,保壓控制采用百分比填充壓力與時間,并且設置保壓壓力為注塑壓力的80%.分析序列為填充+保壓+翹曲.

2 塑件模流分析

Mold flow軟件進行的塑件成型過程模擬,原理為模擬塑件在模具型腔中的流動成型過程,利用有限元數字求解器計算及分析塑件在成型過程中的溫度、速度、壓力和位移的變化,預測塑件在實際生產過程中有可能產生的缺陷.而通過模流分析,可以將生產過程透明化、數字化,大大降低試模階段的操作難度和時間,使得生產效率大幅提升.

2.1 填充時間分析

利用 Mold flow 軟件對塑件的填充和保壓過程進行模擬分析.填充時間如圖3所示,分別顯示0.42、0.63、0.81、0.88 s四個時間點的熔體填充情況,通過觀察可知塑件最終填充完整的填充時間為0.88 s,且塑件填充速度穩定,進給平穩,無滯流現象.

圖3 填充時間(等值線)

2.2 壓力轉換分析

保壓控制采用百分比填充壓力與時間,如圖4所示,當型腔內填充體積為97.57% 時改為保壓階段,轉換壓力為42.32 MPa,填充過程由速度控制轉換為壓力控制,即塑件澆口位置的最大壓力由42.32 MPa降為保壓壓力33.85 MPa,使得塑件熔體在此壓力下,完成塑件的保壓階段.此時塑件熔體將會繼續填充整個型腔,從而有效地解決由于塑件冷縮而導致的填充不滿等問題.

圖4 速度/壓力切換瞬時壓力分布

2.3 氣穴和熔接痕分析

圖5為氣穴分布及排氣槽設置,由圖5(a)可知氣穴主要在末端、筋板和孔處產生,主要原因大多為熔體填充的末端或是在特殊區域多股熔體包裹所形成,為了有效避免困氣,設置如圖5(b)所示動模排氣槽,可以有效提高塑件成型的質量.

(a) 氣穴分布

(b) 排氣槽設置圖5 氣穴分布及排氣槽設置

從圖6熔接痕得出在塑件筋板和孔處的位置存在少量微小的熔接痕,同樣是因為在這些區域存在多股熔體流交匯,通過所設置的排氣槽可有效消除熔接痕的形成.另外當有些十分細小的熔接痕無法通過排氣解決時,可以待塑件成型后,將塑件取出對其進行噴涂處理后方可消除.

圖6 熔接痕分布

3 冷卻分析

熔體的填充、保壓、冷卻以及塑件的形狀和精度等大多都將由模具溫度所影響,為保證塑件冷卻均勻,提高產品質量,同時完善整個模具系統,設計兩種冷卻系統如圖7所示.方案一為最為普通的常規冷卻回路,而方案二的冷卻系統考慮到塑件的實際結構,在達到冷卻效果的同時,盡量避開熔接痕和氣穴產生位置,這種設計可以為排氣槽的設置讓出空間.分別對兩種方案模擬冷卻分析,從兩者中選擇更為合理的方案,達到實際生產的要求.

(a)方案一

(b)方案二圖7 冷卻系統

由圖8所示冷卻效果分析得出,方案一與方案二回路冷卻溫差相近,方案一為0.43 ℃ ,方案二為0.45 ℃,均小于3 ℃,兩種方案塑件的冷卻系統回路沒有明顯的過冷或過熱區域,全部達到理想效果.

(a)方案一

(b)方案二圖8 冷卻效果分析

由于翹曲產生的原因主要由冷卻不均勻、收縮不均以及分子取向不同三種因素所導致,而翹曲變形將直接影響塑件成型的質量,對于整個成型過程十分重要,因此通過對兩種方案的對比可以得出更好的冷卻方案.如圖9所示,方案一的總翹曲變形量為0.982 7 mm, 而方案二的總翹曲變形量為0.818 5 mm.將兩種方案進行模擬分析的結果進行對比,如表1所示.對比結果顯示,方案二的填充時間更短,而塑件的平均溫度也更低.而從總翹曲變形量和各個方向上的翹曲變形量來看,方案二也要更優于方案一.

(a)方案一

(b)方案二圖9 總體翹曲變形

表1 兩種冷卻系統設計的分析對比

通過對兩種冷卻方案的對比,可知方案二在避免熔接痕、氣穴位置使模具設計更加合理的同時,翹曲變形也更優于方案一.因此運用方案二冷卻系統設計進行生產更為合理,冷卻效果也更好[5-6].

4 結論

借助對汽車覆蓋板塑件的模流分析,可以更加清晰地了解整個注塑成型的過程,并及時發現可能出現的缺陷.塑件的填充過程順暢,通過保壓使得填充完整,發生在塑件末端、筋板及孔處的熔接痕和氣穴等缺陷并不明顯,且可以通過設置排氣槽和后期的噴涂處理達到使用要求.

為了塑件質量及模具結構而設計的兩種冷卻系統,通過實驗數據的結果可以得出,方案二的冷卻在保證模具結構更加合理的同時,翹曲變形也更小,得到的塑件質量也優于方案一的設計,所以運用方案二的冷卻系統更為合理.通過Mold flow模流分析設計出的該汽車覆蓋板模具,其模具結構完整、工藝參數設計合理,可以提高生產效率,降低模具生產成本,創造更高的經濟效益.