不同工藝處理煤氣化污水側線試驗效果對比

楊 健,孫 杰,高會杰

(1. 中國石化 茂名石化公司,廣東 茂名 525000;2. 中國石化 北京化工研究院,北京 100013;3. 中國石化 大連石油化工研究院,遼寧 大連 116044)

煤制氫過程產生的污水中含有高濃度氨氮,同時含有大量的鈣鎂等金屬離子,屬于低碳氮比((C)/(N),下同)的廢水,目前大多采用A/O或SBR工藝進行達標處理。其中,A/O工藝因具有脫除COD和氨氮功能,因此水量較大的污水處理系統常采用該工藝。但A/O工藝處理高濃度氨氮的污水時往往脫氮率只有90%,因此對于水量較小的高濃度氨氮污水采用SBR工藝處理脫氮效果更好。

隨著環保標準的日趨嚴格,處理要求不斷提高。GB 31570—2015《石油煉制工業污染物排放標準》規定了處理后排水COD為50 mg/L、氨氮質量濃度為5 mg/L、總氮質量濃度為30 mg/L的特別排放限值。特別是隨著企業煤制氣生產規模的擴大,每小時產生的廢水量達200 t左右。對于這種規模的煤氣化廢水,目前還沒有采用SBR工藝處理的成功經驗。

針對上述情況,本工作采用中石化大連石化研究院自主研發的高效菌劑,開展了A/O和SBR兩種工藝處理效果對比的側線試驗,對比分析不同工藝不同運行階段活性污泥中的微生物群落特征,考察了不同工藝的碳氮比和亞硝化率,并通過對不同工藝處理后出水氨氮、總氮和COD的去除效果進行綜合比選,提出了企業煤氣化污水處理的優選工藝,同時也為其他企業污水處理類似情況提供理論依據。

1 試驗部分

1.1 材料、試劑和儀器

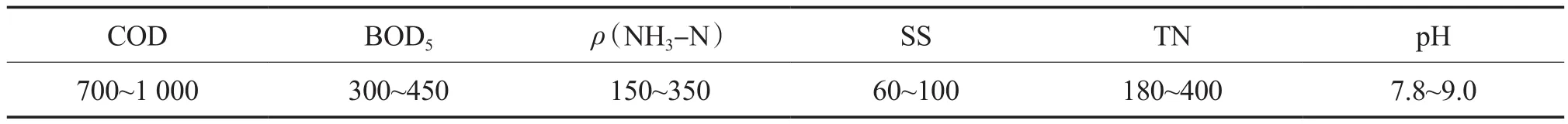

試驗用水:煤制氫裝置產生的污水,水溫低于40 ℃,碳氮比接近2,含氮污染物主要是氨氮。具體水質見表1。

表1 進水水質 mg/L

活性污泥:取自某企業煤氣化污水工業處理裝置,污泥中硝化菌的屬水平相對豐度為0.09%。

脫氮菌劑:由中石化大連石化研究院自主研發,硝化菌的屬水平相對豐度為22.35%,亞硝化菌的屬水平相對豐度為18.21%。

甲醇,氫氧化鈉,乙酸鈉:均為工業級。

DR2800型水質分析儀和YSI550A型溶氧儀:美國哈希公司;Sartorius AG型精密pH計和BT-210S型電子分析天平:德國賽多利斯公司;DP5000型在線pH計:美國米頓羅公司;UV5型分光光度計:瑞士梅特勒公司。

1.2 處理工藝及側線試驗方法

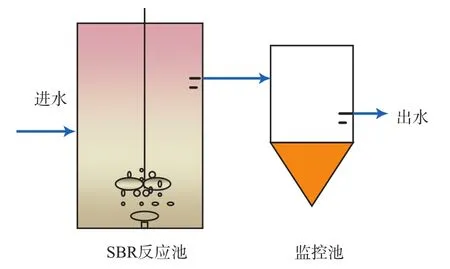

側線試驗采用A/O和SBR兩種工藝進行對比,具體工藝流程簡圖見圖1和圖2。

圖1 A/O工藝流程簡圖

圖2 SBR工藝流程簡圖

A/O工藝反硝化裝置(A池)有效容積為50 L,硝化裝置(O池)有效容積為500 L,處理水量最高為25 L/h,最小水力停留時間(HRT)為20 h,O池與A池HRT之比為5∶1;硝化過程DO控制在2.0~5.0 mg/L、反硝化過程DO小于0.5 mg/L。

SBR工藝反應裝置有效容積為500 L,每批次處理時間為6~8 h,每天處理水量與A/O工藝相同。

側線試驗過程中采用氫氧化鈉調節pH,以甲醇作為補充碳源,室溫10~30 ℃條件下開展試驗。首先接種活性污泥,使污泥濃度達到4 000 mg/L,然后按照0.1%的接種量接種脫氮菌劑。兩種工藝的側線裝置同時啟動運行,A/O工藝從開始調試即連續進水,硝化脫氨氮和反硝化脫總氮功能同時建立;SBR工藝首先調試系統的硝化脫氨氮功能,當出水TN累積到200 mg/L以上時開始調試總氮脫除功能。

1.3 分析方法

按照GB 7478—1987《水質 銨的測定 蒸鎦和滴定法》測定氨氮質量濃度;按照GB 7493—1987《水質 亞硝酸鹽氮的測定 分光光度法》測定NO-N質量濃度;按照GB 7480—1987《水質 硝酸鹽氮的測定 酚二磺酸分光光度法》測定NO-N質量濃度;按照GB 11894—1989《水質 總氮的測定 堿性過硫酸鉀消解紫外分光光度法》測定TN;按照GB 11914—1989《水質 化學需氧量的測定 重鉻酸鹽法》測定COD;采用pH計測定pH;采用溶氧儀測定DO和溫度;采用重量法測定污泥濃度(以MLSS計)。

2 結果與討論

2.1 微生物群落分析

利用16S rDNA高通量測序技術分析活性污泥中微生物群落分布情況。側線裝置接種污泥時工業裝置處于受沖擊狀態,運行負荷只有正常運行時的30%~40%。接種時具有反硝化功能的微生物的屬水平相對豐度占比較大,通過接種脫氮菌劑將硝化菌的屬水平相對豐度提高到1.0%左右。

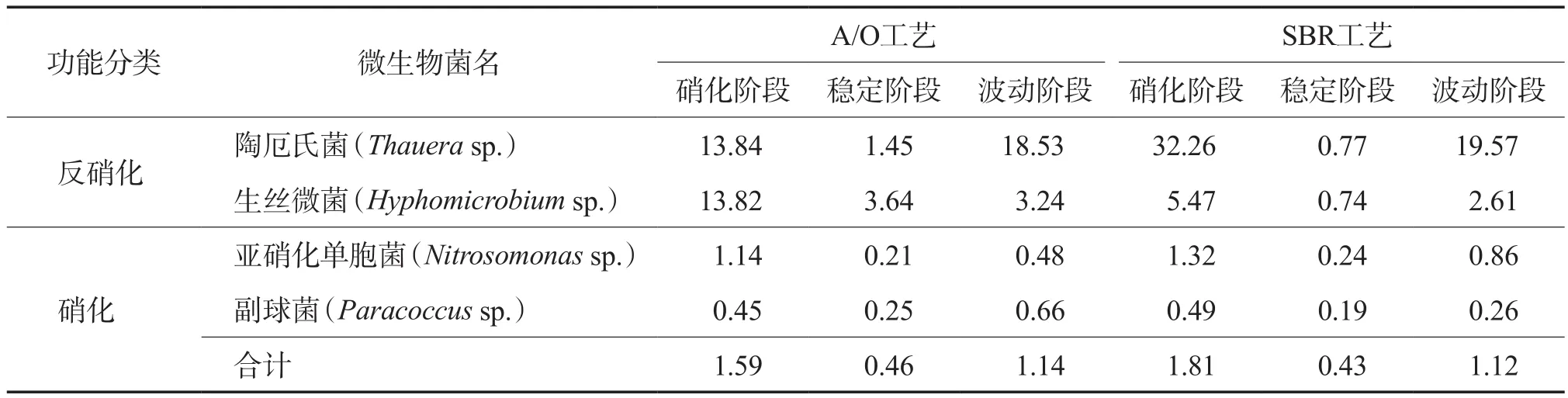

兩種工藝中具有硝化和反硝化功能的主要微生物的屬水平相對豐度見表2。由表2可見,無論是A/O工藝還是SBR工藝,典型的具有硝化和反硝化功能的微生物的屬水平相對豐度在不同階段均變化明顯:具有反硝化功能的陶厄氏菌(sp.)的屬水平相對豐度在硝化階段和波動階段均高于13.84%,在穩定階段分別只有1.45%(A/O工藝)和0.77%(SBR工藝);具有好氧反硝化功能的生絲微菌(sp.)的屬水平相對豐度在A/O工藝各階段均高于SBR工藝的相應階段;具有硝化功能的亞硝化單胞菌(sp.)和副球菌(sp.)的屬水平相對豐度的總和在A/O工藝和SBR工藝的硝化階段分別達到1.59%和1.81%。

表2 兩種工藝中主要功能微生物的屬水平相對豐度 %

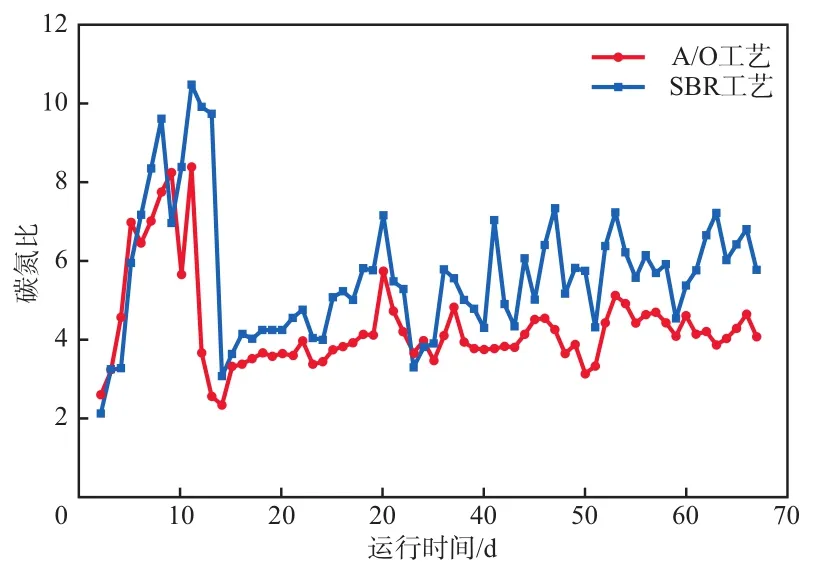

2.2 碳氮比及亞硝化率對比

為保證污水中氨氮、總氮和COD同時去除,側線試驗采用外加甲醇作為反硝化過程的補充碳源。兩種工藝碳氮比的對比見圖3。由圖3可見:A/O工藝的碳氮比由8調整到2,最終為保證總氮達標處理,需控制碳氮比在4左右;從運行調試到穩定處理過程中,SBR工藝的碳氮比由10調整到3,最終為保證總氮達標處理,碳氮比需控制在6左右。

圖3 兩種工藝碳氮比的對比

兩種工藝亞硝化率的對比見圖4。 由圖4可見:A/O工藝的亞硝化率從開始調試到穩定運行為34.8%~76.6%(平均值為51.0%),后期增大回流比后降低到20%以下;而SBR工藝的亞硝化率在開始調試總氮去除功能時(第13 d)最高只有40.9%,總氮去除功能穩定后降低到20%以下,后期曝氣量降低后又提高到30%左右。

圖4 兩種工藝亞硝化率的對比

由圖3、圖4可見,為保證總氮能夠穩定達標處理,SBR工藝需要的碳氮比大于A/O工藝,亞硝化率低于A/O工藝。

2.3 出水氨氮濃度對比

兩種工藝出水(NH-N)的對比見圖5。由圖5可見:A/O工藝的出水(NH-N)出現4次超過15 mg/L,出水平均(NH-N)為8 mg/L;SBR工藝除了開始調試時出水(NH-N)達到19 mg/L左右,其余運行時間均低于15 mg/L,平均出水(NH-N)為4 mg/L。實驗結果表明:A/O和SBR兩種工藝均能實現氨氮污染物的達標處理(企業內控指標為15 mg/L,出水再行后續深度處理)。從整體氨氮污染物的處理效果來看,SBR工藝運行穩定性好于A/O工藝。

圖5 兩種工藝出水ρ(NH3-N)的對比

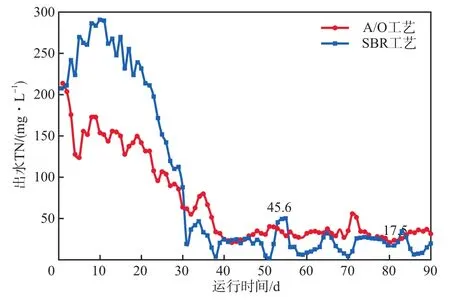

2.4 出水TN對比

兩種工藝出水TN的對比見圖6。由圖6可見:A/O工藝從開始調試就連續進水,硝化脫氨氮和反硝化脫總氮功能同時建立,所以整個過程中出水TN呈逐漸降低趨勢,運行到第40 d時出水TN低于30 mg/L,此后系統進入穩定運行階段,出水TN平均為32 mg/L;SBR工藝首先調試系統的硝化脫氨氮功能,調試到第10 d,當出水(NH-N)低于5 mg/L時TN已經累積到291 mg/L,此時開始調試總氮脫除功能;繼續運行20 d后TN逐漸降低至19 mg/L,此后系統進入穩定運行階段,平均出水TN為20 mg/L。試驗結果表明,SBR工藝實現了TN小于30 mg//L的處理目標,且比A/O工藝提前9 d實現總氮達標處理,系統運行更穩定。

圖6 兩種工藝出水TN的對比

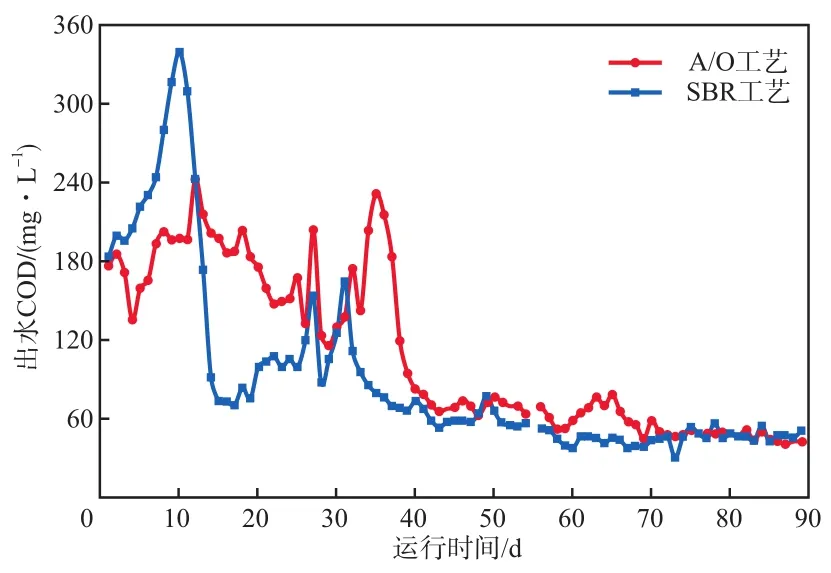

2.5 出水COD對比

兩種工藝出水COD的對比見圖7。由圖7可見:A/O工藝開始調試時出水COD在120~240 mg/L之間波動,調試運行至40 d時仍然高達70 mg/L,繼續運行至70 d后出水COD低于50 mg/L,此后系統運行穩定,平均出水COD為59 mg/L;SBR工藝在開始階段調試硝化脫氨氮功能的過程中同樣出現出水COD的累積,到第10 d時由最初的180 mg/L累積到340 mg/L,繼續調試運行至40 d后降低至小于60 mg/L,此后系統運行穩定,平均出水COD為50 mg/L。試驗結果表明:SBR工藝比A/O工藝提前一個月實現出水COD達標處理,因此SBR工藝對COD的去除效果優于A/O工藝。

圖7 兩種工藝出水COD的對比

3 結論

a)采用中石化大連石化研究院自主研發的脫氮菌劑提高活性污泥中硝化微生物的數量。不同工藝、不同反應階段活性污泥中主要功能微生物的屬水平相對豐度變化明顯:具有反硝化功能的陶厄氏菌(sp.)在硝化階段和波動階段均高于13.84%;具有反硝化功能的生絲微菌(sp.)的屬水平相對豐度在A/O工藝各階段均高于SBR工藝的相應階段;具有硝化功能的亞硝化單胞菌(sp.)和副球菌(sp.)屬水平相對豐度的總和在A/O工藝和SBR工藝的硝化階段分別達到1.59%和1.81%。

b)側線試驗對比結果表明,為實現氨氮、總氮和COD的同時去除,SBR工藝需控制碳氮比在6左右,A/O工藝需控制碳氮比在4左右。在曝氣量不變的情況下SBR工藝的亞硝化率低于40%,在回流比不變的情況下A/O工藝的亞硝化率均高于50%。

c)本試驗條件下,SBR工藝穩定運行后出水(NH-N),TN,COD的平均值分別為4,20,50 mg/L,實現了穩定達標處理;A/O工藝穩定運行后出水(NH-N),TN,COD的平均值分別為8,32,59 mg/L。與A/O工藝相比,SBR工藝提前9 d實現總氮達標處理,系統運行更穩定。