高頻免共振鋼管樁在城市高架橋樁基中的應用

董夫印

(上海城建市政工程(集團) 有限公司,上海 200030)

樁基礎是目前城市橋梁中廣泛使用的基礎形式,它具有承載潛力大,沉降小的優(yōu)點。傳統(tǒng)鉆孔灌注樁施工產(chǎn)生大量泥漿且需要現(xiàn)場混凝土澆筑,易產(chǎn)生環(huán)境污染,而PHC管樁會對周邊土體產(chǎn)生擠壓效應,易對周邊管線、建筑造成破壞。鋼管樁不僅穿透力更強,而且施工速度快、打樁靈活、承載力高,比預制混凝土樁更適應各種復雜的地形。相比于鋼板樁和型鋼樁,鋼管樁在抗彎曲的剛度,單樁承載力和接長焊接等方面都有明顯的優(yōu)越性。

傳統(tǒng)靜壓法施工工效較低,且施工設備較大,在中心城區(qū)使用受場地限制嚴重; 錘擊法雖然速度快、工效高,但是由于采用重錘敲擊,其噪聲影響明顯,50m范圍內(nèi)噪聲可高達100dB,對周邊環(huán)境影響較大。

振動法沉樁工藝通過振動錘在樁頂施加荷載,使樁以一定頻率和振幅沉入土體,其應用于樁基施工已有80 多年。隨著該工藝不斷發(fā)展,近年來出現(xiàn)一種稱之為高頻免共振法的新型振動法沉樁工藝。高頻免共振法被認為是一種高工效、低影響的沉樁工藝,已經(jīng)開始在上海主城區(qū)得到應用。高頻免共振法也是采用振動錘進行施工,其工作頻率為25 ~60 Hz。一般低頻不大于15 Hz,中頻15 ~20 Hz,高頻25 ~60 Hz,超高頻高于60 Hz,而土體的自振頻率一般為15~20 Hz。為實現(xiàn)免共振功能,高頻免共振法在啟動和停機階段將振動錘的系統(tǒng)偏心矩調(diào)為零而無振動輸出,同時在沉樁過程中使振動錘高頻率工作而遠離土體共振頻率。

免共振沉樁施工工藝具有噪音小、振動弱、擠土效應小、對周邊構筑物影響小、施工效率高等顯著優(yōu)點,是一種科學、高效、綠色的施工方法,因此免共振沉樁工藝必是今后樁基施工發(fā)展的趨勢。相比于靜力沉樁工藝或常規(guī)振動沉樁工藝,免共振沉樁工藝具有以下優(yōu)點: 1) 工作效率高,沉樁速度快。通過激振力產(chǎn)生高速震動,使土壤液化,不會產(chǎn)生隆土、最終克服摩擦力實現(xiàn)樁身下沉; 2) 由于振幅較低,因此噪音小; 3) 污染小,與土層無共振,對周圍建筑、居民無影響; 4) 適用范圍廣,可以適用于包括郊區(qū)和市區(qū)的各種工況; 5) 施工過程中無泥漿產(chǎn)生,場地干凈整潔; 6) 沉樁過程僅依靠樁身重量、振動錘重量以及激振力,樁端遇到硬質(zhì)巖層時樁身合力幾乎不變,對樁身不產(chǎn)生破壞。

系統(tǒng)中各偏心輪高速回轉(zhuǎn),其中水平力相互抵消,從而輸出周期豎向力,即激振力,可由式(1)計算。激振力幅值F隨高頻免共振錘的系統(tǒng)偏心矩M和工作頻率f(即偏心輪的角速度ω) 變化而變化。在施工過程中,高頻率增加振動錘輸出的激振力幅值,同時使振動錘的工作頻率盡量遠離土體固有頻率以避免產(chǎn)生共振。此外,便捷的無級調(diào)節(jié)偏心矩功能可以改變激振力幅值,也可使振動錘啟停時相位差Δφ=π/2 ,從而使系統(tǒng)沒有振動輸出,避免與土體產(chǎn)生共振。因此,通過改變頻率和偏心矩來調(diào)整輸出的激振力幅值,避免土體共振現(xiàn)象危害。

F=Mωsin(ωt+π/2) 式(1)

其中,F(xiàn)為激振力,M為系統(tǒng)偏心力矩,ω為偏心輪角速度,t為系統(tǒng)工作時間,π/2 為系統(tǒng)初始相位角。施工時,其激振力用來破壞土的結(jié)構及克服端阻力,樁的下沉力是依靠樁身的重量與振動錘的重量及激振力。

1 高頻免共振鋼管樁研究現(xiàn)狀

Hill、Schmid &Hill(1966)、Hill&Schimid(1967) 先后通過模型試驗建議在干砂中低頻率施工摩擦樁的承載力經(jīng)驗計算公式,但由于部分參數(shù)是從大量分散數(shù)據(jù)中得到的,不能準確得到實際值。Szechy在細砂中測試一系列的開口樁來比較高頻振動打樁和錘擊打樁的承載力,表明高頻振動打樁承載力主要由樁端阻力承擔,而錘擊打樁承載力主要為樁側(cè)阻力。Ghahramani通過實驗研究表明系統(tǒng)最大貫入速度發(fā)生在土體共振頻率時,此時樁側(cè)摩阻力很小。Stefanoff等研究表明土的剪切阻力、變形特性與樁的內(nèi)徑對高頻振動打入的空心管樁承載力有決定性作用。Heerema進行了砂土中樁土接觸面進行研究,結(jié)果表明砂土中動摩擦力與正應力呈線性關系,而與施加的位移速度無相關性。Rodger等通過總結(jié)文獻數(shù)據(jù),提出了針對不同的樁和土的類型選擇振動錘參數(shù)的方法,同時通過室內(nèi)試驗,驗證了打樁頻率與貫入速率成線性關系,揭示了存在一個頻率的門檻值。Jonker認為高頻振動打樁的樁身質(zhì)量越重,消耗能量越多。通過高頻振動會降低土顆粒間接觸壓力,進而降低土間摩擦力和樁-土摩擦力; 降低工作頻率使土體達更密實,增加樁側(cè)摩阻力。黏性土的振動殘余強度對樁的可打入性起決定性作用。錘擊打樁和高頻振動打樁的摩擦承載力基本一致,但高頻振動打樁的樁端承載力偏低。美國陸軍工程公司在密西西比河谷作了高頻振動打樁與錘擊打樁的承載力直接對比試驗,結(jié)果表明高頻振動沉入樁的總承載力比錘擊打樁低,但是樁尖阻力將更小,這主要是因為錘擊打樁使樁端土體更加密實。Wong、O' Neil等研究表明對貫入速度影響起決定作用的是土的初始相對密度,隨著土的相對密度增加,貫入速度會降低,但承載力會有所增加。同時,偏心荷載越大,灌入速度越大,最大灌入速度對應的頻率值為20Hz。Rao、Wang在美國休斯頓大學進行總的大比尺模型試驗研究表明不同尺寸的鋼管樁具有相同趨勢的可打入性曲線。Bement等研究表明高頻振動沉拔樁會導致土體的壓縮沉降,其與加速度有關,加速度小于1g時相應較小,當加速大大于2g是土壤液化,變形響應劇增。

以上研究主要針對高頻振動樁的承載能力或土壤響應開展。事實上,過去針對高頻振動打樁下土的性狀和樁土相互作用進行了廣泛研究,以預測打樁能力、貫入深度及速率,以及評估環(huán)境影響,并形成了一系列可打入性分析預測模型,主要可分為力平衡模型、能量平衡模型、動量守恒模型以及運動規(guī)律積分模型。目前主流的可打入性分析預測模型,未來可提出簡潔合理且工程適用性強的可打入性分析模型,根據(jù)常見工況,確定樁的可打入性及最佳的振動頻率、振幅和激振力等技術參數(shù)。

2 工程案例

2.1 工程概況

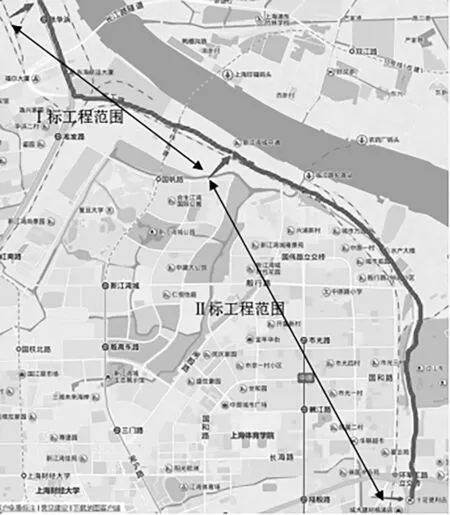

以上海市某快速路新建工程為例,工程范圍為逸仙路軍工路立交至中環(huán)線軍工路立交,項目以逸仙路軍工路立交為起點由北向南與中環(huán)線軍工路立交改建南北匝道相接,全長約7.3km(上海市某快速路工程范圍見圖1)。工程全線采用“高架快速路+地面主干路” 形式,高架主線為城市快速路標準,雙向4 車道規(guī)模,設計時速80km/h; 地面道路為城市主干路標準,雙向6 車道,設計時速50km/h。其主線均為高架橋梁,除承臺現(xiàn)澆外,其余橋梁構件采用預制裝配式結(jié)構。工程基礎采用樁徑700mm、900mm,長60m~75m的鋼管樁基礎,鋼管樁材質(zhì)為Q345C鋼,采用卷制直縫自動焊焊接工藝成型,分上下兩節(jié),上節(jié)壁厚18mm,下節(jié)壁厚12mm,沉樁施工時接樁一次。本工程沉樁工藝為利用50RF振動錘免共振法分節(jié)打設鋼管樁,鋼管樁分段連接采用鋼襯墊熔透焊焊接工藝,本工藝的核心是50RF振動錘。

圖1 上海市某快速路工程范圍

場地85.45m深度范圍內(nèi)揭露的地基土,按其地質(zhì)時代、成因類型、土性不同及物理力學性質(zhì)上的差異可劃分為5 層和分屬不同層次的亞層,主要層次為: 1) 灰褐色雜填土、2) 粉土、3) 黏土、4) 粉質(zhì)粘土、5) 粉砂。

場地淺部土層中的地下水屬潛水類型,其補給來源主要為大氣降水和地表徑流,雨季期間地下水位普遍升高。實測的各鉆孔實測的各鉆孔穩(wěn)定地下水位埋深在1.60 ~1.70m之間,相應標高在2.91 ~3.17m之間。結(jié)合本地區(qū)勘察經(jīng)驗,場地內(nèi)潛水高水位埋深可按0.50m,低水位埋深可按1.50m考慮,設計時可根據(jù)安全原則選用。由于擬用場地地下水位較高,地基土基本呈飽和狀態(tài)。地下水(潛水) 和地基土屬Ⅲ環(huán)境類型,對混凝土有微腐蝕性,對鋼結(jié)構有弱腐蝕性。

2.2 工藝流程

本項目施工工藝流程見圖2,首先進行場地整平、硬化,為履帶吊、振動錘及動力站、機械設備、材料進場創(chuàng)造條件。在確保地下無干擾管線等設施后,進行樣溝開挖,并測量放樣及確定樁位。使用提樁器提起鋼管樁對準位置后,進行震動沉樁,并觀察垂直度及時進行姿勢調(diào)整,沉樁至1/3 處時進行二次定位,沉樁至1/2 處時進行終定位,然后沉樁至置頂標高。此時進行上下節(jié)鋼管樁對接及焊接,采用藥芯焊絲焊接,待焊接質(zhì)量檢測合格后進行上節(jié)鋼管樁沉樁,至指定標高后對樁頂標高以及樁位偏差進行檢測。履帶吊、振動錘進行轉(zhuǎn)場,繼續(xù)進行下一個承臺樁基施工。

本工程設計要求振動沉樁時應保持振動錘中心和鋼管樁在同一軸線上; 鋼管樁沉入時,嚴格控制樁身垂直度,樁身垂直度誤差不大于1%,確保鋼管樁合理承載; 打樁過程中,如無意外事故,不得中途停錘,必須連續(xù)施打完畢,確保打到設計指定標高后方可停錘。

2.3 問題及經(jīng)驗

1) 首件鋼管樁吊裝時采用平頭夾具,且加強環(huán)距樁頂過遠,導致樁頭受力不均,樁頂變形過大。后續(xù)吊裝時采用弧形夾具,且控制加強環(huán)距樁頂約1.5cm~2cm,有效避免了吊裝時樁頭過大變形。

2) 首件鋼管樁施工時由于錘頭距離鋼管樁較遠,致使首件施工對樁不精確,且效率較低。后續(xù)施工采用提樁器,顯著提高錘頭對樁的精確度,減少對樁耗時,提高了施工效率。

3) 首件鋼管樁施工時先開挖承臺,并做好圍檁及鋼板樁支護。使后續(xù)鋼管樁施工時樁頭及夾具受到圍檁及鋼板樁限制,影響施工效率。同時,基坑開挖之后場地狹小,導致履帶吊轉(zhuǎn)場困難,打樁隊伍與結(jié)構隊伍施工相互干擾。調(diào)整施工工序后,采用先打樁,后開挖施工工藝后,履帶吊轉(zhuǎn)場不用占用社會道路,鋼管樁施工不會受到圍檁及鋼板樁的限制,避免打樁隊伍與結(jié)構施工隊伍互相干擾。

3 結(jié)語

本文較為詳細地對高頻液壓振動沉樁工藝應用及研究概況與進展進行論述,基于其的優(yōu)點,未來必將在我國的橋梁工程、建筑工程等得到廣泛應用。同時以上海市某快速路新建工程為例,提出一種應用于城市高架橋樁基礎中的高頻免共振鋼管樁沉樁工藝,并總結(jié)了施工過程中產(chǎn)生的問題及解決方案。改進后施工工藝各施工隊伍之間協(xié)同配合,互不干擾,提樁器的使用提升了對樁精度及效率,高頻免共振動沉樁工藝沉樁速度快,顯著提升了鋼管樁的施工質(zhì)量和效率。同時施工過程中無噪聲、泥漿產(chǎn)生、土層無共振現(xiàn)象發(fā)生,對周圍居民以及結(jié)構物影響小,是一種綠色施工工藝。隨著綠色施工理念的進一步實施,在城市公路、橋梁建設中,該工藝有望得到進一步的推廣和發(fā)展。