整體鋼平臺結構體系安全性能研究

朱毅敏 徐 磊 陳逯浩 王少純張星波 陳俊博

(上海建工一建集團有限公司,上海 200120)

0 引 言

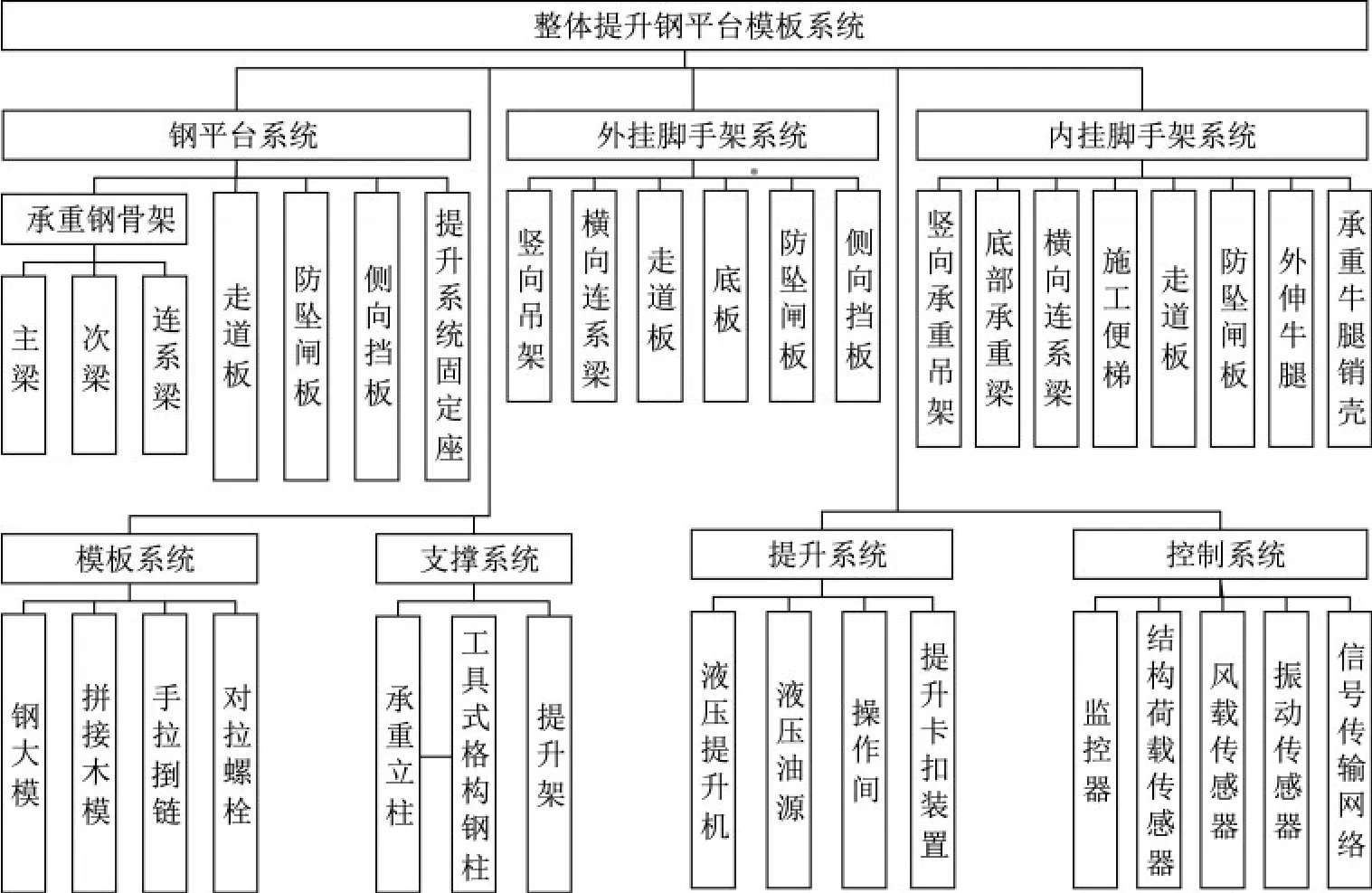

超高層建筑作為一座城市乃至國家的地標性建筑伴隨著我國經濟的快速發展,也同步進入到高速發展階段,全國各大城市掀起了超高層建筑的建造潮流,超高層建造技術也獲得了長足的發展[1]。整體提升鋼平臺模架體系(圖1)以其封閉性好、安全性高、承載能力強、施工速度快等優點,在諸如上海中心、金茂大廈、白玉蘭廣場等知名超高層建筑工程中得到應用,獲得了較大程度的推廣,越來越多地出現于超高層建筑的建造中[2]。

圖1 整體提升鋼平臺模架體系Fig.1 Integral lifting steel platform formwork system

在超高層建筑建造過程中,整體鋼平臺存在安裝、爬升、使用和拆除四種施工階段[3-4],其中爬升階段和使用階段交替重復,是結構分析及安全控制的重難點。超高層建造整體提升鋼平臺結構體系受力工況較多,如何確保鋼平臺在高空多次變形、風荷載以及其他不利因素的影響下的安全可靠性顯得尤為重要[5-7]。目前,針對整體鋼平臺施工全過程安全監控的研究與實踐已經得到充分開展[8-10],研究表明整體鋼平臺在超高空施工過程中受風荷載的影響較大[11-12],而目前尚缺少針對整體鋼平臺可能發生的由復雜施工荷載或裝備結構缺陷引起失穩破壞的深入研究[13-14],針對控制整體鋼平臺安全風險的結構變形預警指標的研究也不充分[15]。

本文設計滿足抵抗不同作用的由多系統組成的整體鋼平臺結構,分析了在不同階段的豎向荷載與作用,并制定了相應的變形控制指標,采用整體結構進行了施工階段的工況分析,并根據受力特點布置了自動化監控裝置,采集的監測數據與計算結果吻合性較好,有效控制了整體鋼平臺結構的安全性,為大型裝備結構的風險控制提供了一定的支撐。

1 鋼平臺結構體系

整體鋼平臺是一套復雜的集成式大型施工裝備體系,主要用于超高層鋼筋混凝土核心筒筒體結構施工,也適用于平面形狀復雜、結構形式多變的超高層鋼筋混凝土構筑物施工,特別能適應復雜的多筒體超高層結構的施工。典型的提升式整體鋼平臺主要由位于頂部的鋼平臺系統、內外掛腳手架系統、模板系統、位于底部的支撐系統、安裝于鋼平臺上的提升系統及動力控制系統組成(圖2)。

圖2 整體鋼平臺系統功能架構圖Fig.2 Functional diagram of the integral steel platform system

2 鋼平臺結構分析

為設計滿足抵抗不同作用的由多系統組成的整體鋼平臺結構,本文分析了在不同階段的豎向荷載與作用,采用整體結構進行了全過程理論分析,有效控制了整體鋼平臺結構的安全性。

2.1 工程概況

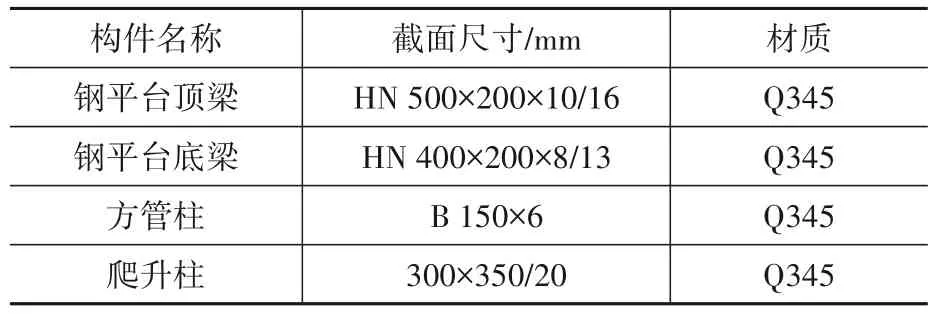

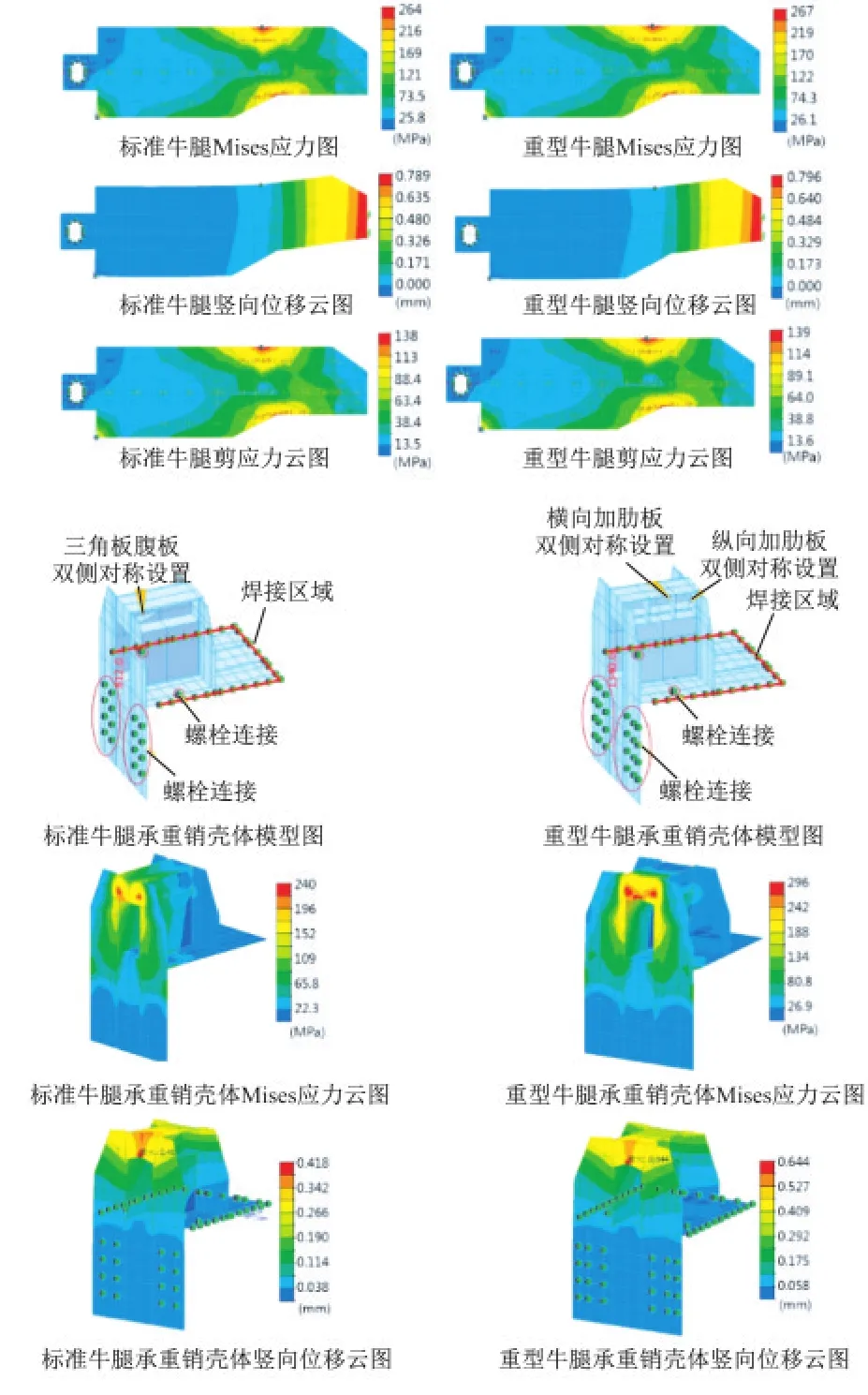

昆明恒隆廣場主體結構采用勁性柱鋼框架-混凝土鋼板剪力墻核心筒結構體系,核心筒結構高度為302.95 m,標準層層高為4.3 m。核心筒墻體主要在L35、L36、L50M、L52、L53有5次空中變形,翼墻、腹墻有多次收分,核心筒翼墻厚度地上部分最厚為1 600 mm,最薄為600 mm;腹墻厚度保持600 mm不變,部分樓層有少量300 mm厚的混凝土承重墻。鋼平臺立面高度12 m,頂梁、底梁、爬升柱及方管柱等構件尺寸、材質見表1。

表1 鋼平臺主要結構參數Table 1 Major structural parameters of the steel platform

本文采用有限元軟件MIDAS對鋼平臺進行了數值模擬,其中主體結構采用梁單元、內腳手吊掛體系采用索單元建立。柱底部的邊界條件為鉸接,內外支架與核心筒墻體之間為鉸接,梁與柱單元之間、梁與梁單元之間根據拆分要求采用剛接、鉸接及半剛性連接。鋼平臺三維有限元模型如圖3所示。

圖3 鋼平臺有限元模型Fig.3 Finite element model of the steel platform

2.2 整體鋼平臺工況分析

本文針對鋼平臺不同形態、不同工況、不同荷載下安全性和完整性的難題,對不同階段分別進行設計及受力分析,結合鋼平臺整體的基本結構形式,進行統一組合,對局部薄弱點進行結構加強,以抵抗鋼平臺在不同變形階段的豎向荷載和作用,形成階段設計與整體分析相結合的鋼平臺研制模式。

(1)進行鋼平臺設計時,結合工程實際情況,針對鋼平臺在不同階段分別進行設計,考慮不同形態、不同工況及不同荷載要求,依次進行受力分析,以確定鋼平臺的不同結構形式。圖4計算結果表明,本鋼平臺設計時,正常工作狀態和整體提升狀態兩種工況中各主要構件的應力比均控制在0.84以內,滿足鋼平臺的結構設計要求。階段設計完成后,結合各個階段的結果及鋼平臺基本結構形式,確定整個鋼平臺的整體布置,最大限度地確保各個不同階段鋼平臺整體的完整性及安全性。

圖4 鋼平臺各階段受力分析結果Fig.4 FE results for each stage of the steel platform

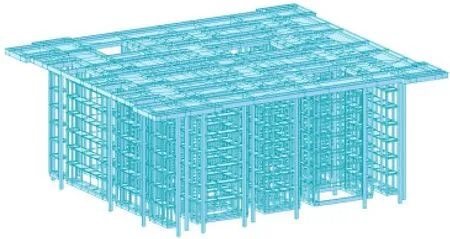

(2)確立鋼平臺整體結構形式,對薄弱點(牛腿及銷殼體)進行加強,以滿足鋼平臺各個階段的承載力要求,保證鋼平臺整體模型的可行性。圖5計算結果表明,標準牛腿結構懸臂端最大豎向變形為0.796 mm,局部承壓區的最大有效應力為267 MPa;重型牛腿懸臂端最大豎向變形為0.419 mm,局部承壓區的最大有效應力為240.1 MPa,基本滿足結構要求。

圖5 鋼平臺牛腿及銷殼體受力分析結果Fig.5 FE results of the corbel and pin shell of the steel platform

2.3 鋼平臺結構分析

采用有限元軟件Midas對鋼平臺進行了數值模擬,有限元模型主體結構采用梁單元、內腳手吊掛體系采用索單元建立。柱底部的邊界條件為鉸接,內外支架與核心筒墻體之間為鉸接,梁與柱單元之間、梁與梁單元之間根據拆分要求采用剛接、鉸接及半剛性連接。分別選取正常工作狀態和整體提升狀態進行有模擬分析。

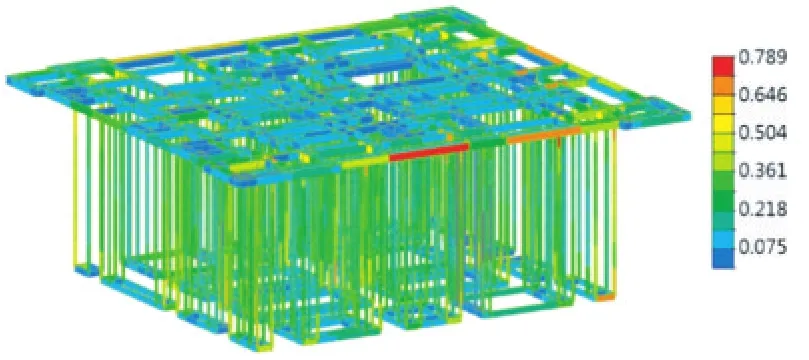

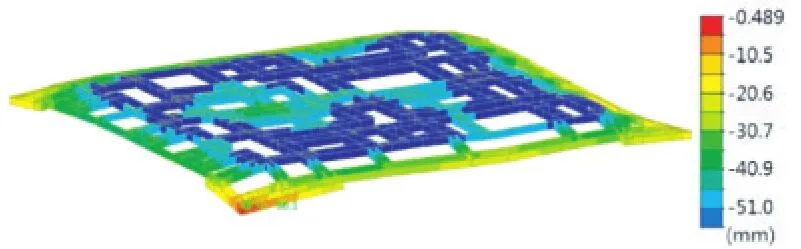

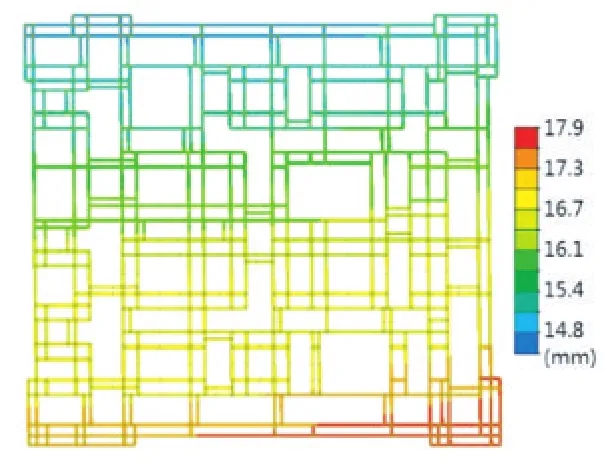

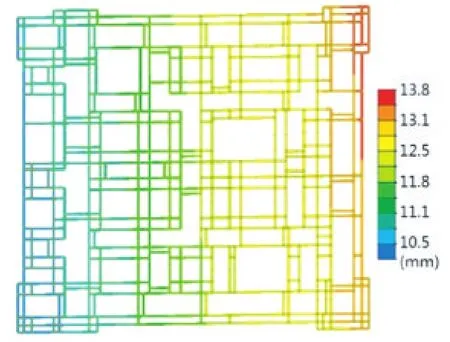

(1)正常工作狀態:鋼平臺主要承重構件最大應力比為0.79(圖6)。結構最大豎向變形發生在鋼平臺頂面四個角部,變形最大理論計算值約56.1 mm(圖7)。12級風作用下鋼平臺X向最大水平位移為18 mm,Y向最大水平位移為14 mm,結構側向變形比較均勻(圖8、圖9)。

圖6 鋼平臺正常工作狀態結構應力比云圖Fig.6 Stress ratio contour of the steel platform in working state

圖7 鋼平臺正常工作狀態豎向位移云圖Fig.7 Vertical displacement contour of the steel platform in working state

圖8 鋼平臺正常工作狀態X向位移云圖Fig.8 X-direction displacement contour of the steel platform in working state

圖9 鋼平臺正常工作狀態Y向位移云圖Fig.9 Y-direction displacement contour of the steel platform in working state

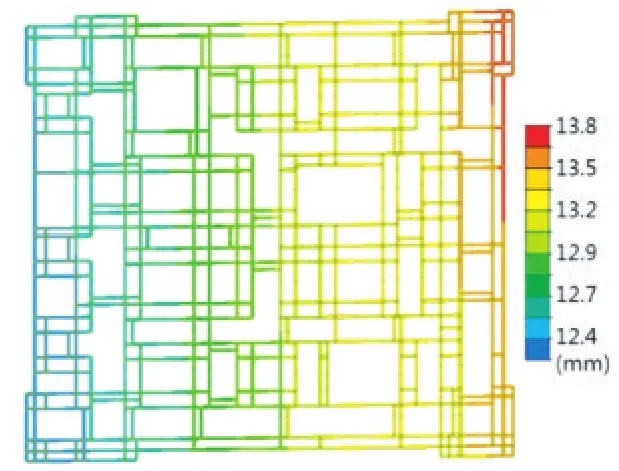

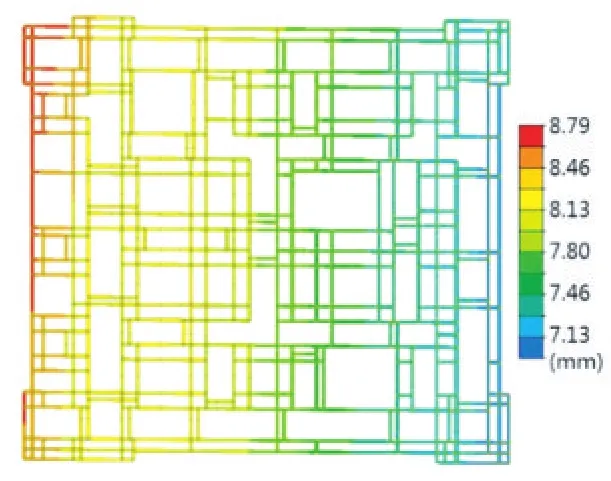

(2)整體提升狀態:對整體結構進行有限元計算分析,從計算結果來看,各桿件應力比均小于0.8,結構設計滿足要求(圖10)。結構最大豎向變形發生在懸挑較大部位,變形最大理論計算值約40.2 mm(圖11)。8級風作用下鋼平臺X向最大水平位移反應約為13.9 mm,Y向最大水平位移反應約為8.8 mm(圖12、圖13)。

圖10 鋼平臺提升狀態結構應力比云圖Fig.10 Stress ratio contour of the steel platform in lifting state

圖11 鋼平臺提升狀態豎向位移云圖Fig.11 Vertical displacement contour of the steel platform in lifting state

圖12 鋼平臺提升狀態X向位移云圖Fig.12 X-direction displacement contour of the steel platform in lifting state

圖13 鋼平臺提升狀態Y向位移云圖Fig.13 Y-direction displacement contour of the steel platform in lifting state

有限元分析結果說明鋼平臺在不同階段的豎向荷載與作用下的受力及變形均符合相關要求,有效論證了鋼平臺體系設計階段結構分析的合理性。

3 鋼平臺結構體系控制

本文鋼平臺體系安全控制是指在使用階段為保證現場施工人員為保證鋼平臺體系及現場施工人員安全性所采取的措施,主要體現在兩個方面,即荷載與作用、變形控制。

3.1 荷載作用

荷載與作用主要是指在使用階段嚴格控制各部位、各階段施工荷載,體現了對鋼平臺體系豎向變形的控制。

(1)正常工作狀態:頂部平臺限制值為7 kN/m2,為防止懸挑區域變形過大,特別針對懸挑區域頂層不允許堆載;F4~F6層限制值1.5 kN/m2;F1~F3層限制值1 kN/m2;外掛腳手架內外側均為1 kN/m;最大施工荷載為鋼筋自重,控制值為2 100 kN,并均勻分布。

(2)整體提升狀態:頂部平臺取0.5 kN/m2;F1~F6層取0.5 kN/m2;外掛腳手架內外側均為1 kN/m;無鋼筋堆載。

(3)實際施工中對鋼平臺進行變形測量,正常工作狀態下中部區域變形小于10 mm,懸挑處變形也在30 mm以內,滿足設計中鋼平臺體系豎向變形的控制要求。

3.2 變形控制

變形控制主要是為了控制使用階段風荷載作用下鋼平臺體系在水平方向的變形,提高鋼平臺體系的整體穩定性。

(1)在鋼平臺內筒架與混凝土核心筒之間設置附墻滑輪,滑輪與鋼平臺之間通過強力彈簧頂緊,以抵抗水平風載的影響,實際水平變形小于計算值,結構水平向變形具備足夠的安全儲備。

(2)鋼平臺外架底部設有閘板,施工階段閘板全部與剪力墻頂緊閉合,可以抵抗一定的水平風荷載影響。

4 現場安全監控

為結合實際工況對鋼平臺體系安全性進行分析和驗證,現場采用實時自動監測裝置對鋼平臺體系進行數據采集和安全監控。

4.1 儀器安裝及測點布置

4.1.1 應變計安裝

選取JTM-V5000F型振弦式表面應變計進行監測,應變計由中部測量模塊與兩端安裝模塊組成。安裝時采用雙組分膠或焊接方式將安裝模塊與鋼結構表面進行牢固連接。安裝完成后采用JTM-V10A智能型振弦式手持傳感器讀數儀進行安裝檢測及初始數據讀取,讀數正常則完成應變計安裝。

4.1.2 數據采集設備

根據測點數量,采用配套的JTM-MV20A智能型振弦式傳感器采集箱,內置兩個采集模塊,共計32通道,可滿足測點布置需要。通過傳輸線將所有應變計與采集模塊進行連接,數據即可傳輸并暫存于采集設備中,定期利用計算機進行數據讀取。采集間隔設定為15 min。

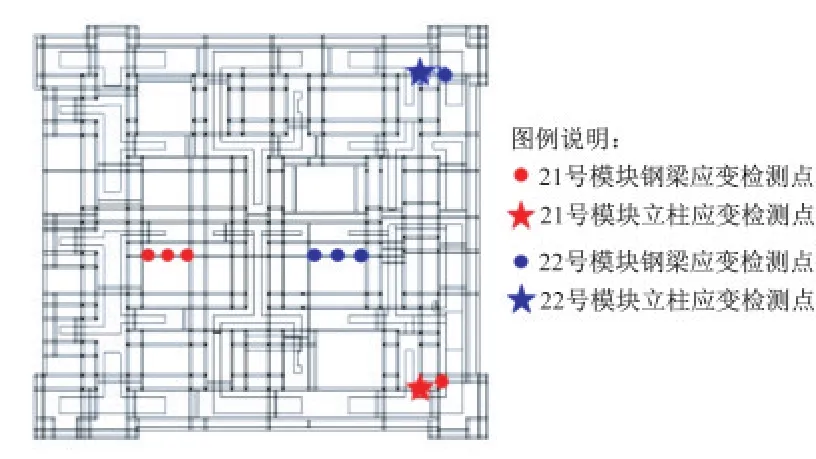

4.1.3 測點布置

測試項目包括平臺梁應變、鋼平臺立柱的應變。根據Midas計算結果選取受力較大堆載區域連續梁2根進行監測,每根工字鋼梁分別在跨中和兩端選取三個截面進行應變測試,每個截面的測點分別在上下翼緣各布置振弦式應變傳感器一個,總計6個測點(12個應變監測點);懸挑梁在固支端部取靠近節點截面進行應變測試,選取懸挑梁4根進行監測,總計4個測點(8個應變監測點);鋼立柱則是在三個立面各布置一個應變片,選擇受力較大立柱2根進行監測,總計6個測點(6個應變監測點),總計采用振弦式表面應變計26個。測點平面布置如圖14所示。為保證應變計在施工中免遭破壞,現場采用鐵保護外殼及鐵絲網進行防護,智能振弦式傳感器采集箱布置于鋼平臺系統提升控制機房內,可最大程度免受外界干擾影響(圖15)。

圖14 測點布置平面圖Fig.14 Layout plan of measuring points

圖15 應變計現場安裝及保護照片Fig.15 Installation and protection of strain gauges

4.2 監控數據分析

4.2.1 初始值確定

監測儀器安裝時間為鋼平臺整體結構安裝完成,各類小型設備、施工堆載及施工人員等活荷載未加載,僅有恒載作用時進行安裝,盡可能將初始值“零點”固定為僅受恒荷載及常規風載作用下的數值,以此凸顯施工過程中各類可變荷載對鋼平臺自身結構受力的影響,從而分析其各類工況下的安全性。

4.2.2 施工工況分析

監測儀器安裝時間為鋼平臺整體結構安裝完成,各類小型設備、施工堆載及施工人員等活荷載未加載,僅有恒載作用時進行安裝,盡可能將初始值“零點”固定為僅受恒荷載及常規風載作用下的數值,以此凸顯施工過程中各類可變荷載對鋼平臺自身結構受力的影響,從而分析其各類工況下的安全性。

4.2.3 數據轉換

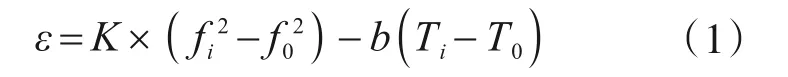

采用如下計算公式實現頻率測量結果與應變的轉換,并最終利用鋼材彈性模量E計算得出測點鋼結構所受應力:

式中:ε為微應變變化值;K為應變計率定系數;fi為測量頻率;f0為初始頻率;b為溫度修正值;Ti為測量溫度;T0為初始溫度。

4.3 監測結果

4.3.1 工況分析

鋼平臺體系結構分析和安全控制一般分為兩個工況,即正常使用狀態和整體提升狀態。正常使用狀態下,鋼平臺體系支承點為下部牛腿,傳力路線為平臺板→平臺梁→鋼立柱→底梁→牛腿→剪力墻,荷載除需考慮初始的結構自重、外掛腳手架荷載、風荷載外,還要考慮頂層堆載、施工人員等施工荷載;整體提升狀態下,鋼平臺體系支承點為上部提升鋼柱,主要傳力路線為鋼平臺荷載(包含自重及堆載)→平臺梁→爬升靴→爬升油缸→爬升鋼柱→剪力墻,荷載僅考慮初始的結構自重、外掛腳手架荷載、風荷載及少量堆載。

4.3.2 結果分析

本文節選有代表性的標準層施工過程數據分別針對平臺連續梁、懸挑梁、鋼立柱進行分析,結果如下:

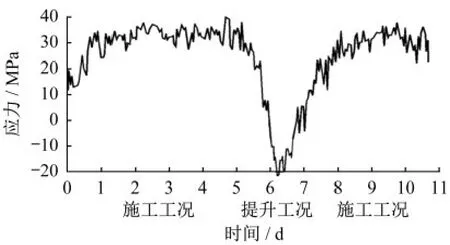

(1)平臺連續梁監測結果分析

由圖16、圖17可知,平臺連續梁中部監測點(下翼緣)隨著施工工況的開始進入加載階段,應力逐漸增大,并在36 MPa附近波動,較為符合實際施工中鋼筋吊運至鋼平臺后不斷消耗又不斷補充的過程;進入提升工況后,鋼平臺連續梁中部(下翼緣)應力突然減小并進入負彎矩區間在-22 MPa附近波動,主要原因在于鋼平臺進入爬升階段后逐步清理上部荷載,且測點附近存在爬升鋼柱,提升時給予平臺梁向上的力,帶動平臺爬升,其受力方向與施工工況相反。與有限元模模擬結果(活荷載作用下施工工況最大應力為38.8 MPa,提升工況最大應力為-10.4 MPa)相比,施工工況結果較為接近,提升工況也僅有較小的誤差,考慮是提升過程中不均勻提升導致的應力增加。

圖16 連續梁中部下翼緣應力變化圖Fig.16 Stress variation of the lower flange in the middle of the continuous beam

圖17 連續梁中部上翼緣應力變化圖Fig.17 Stress variation of the upper flange in the middle of the continuous beam

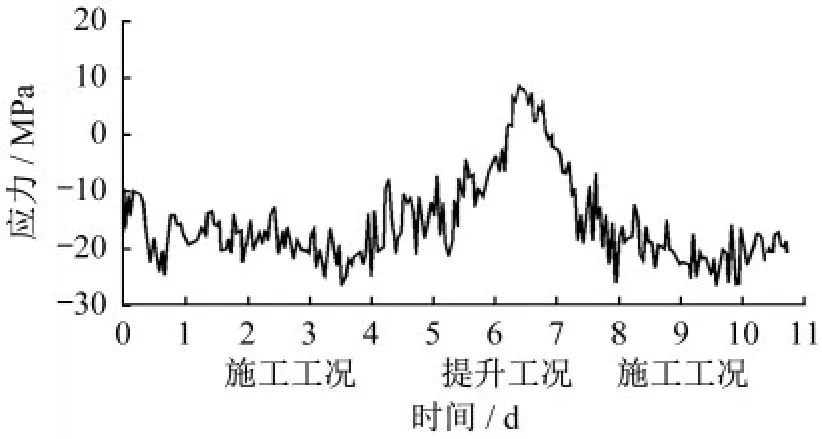

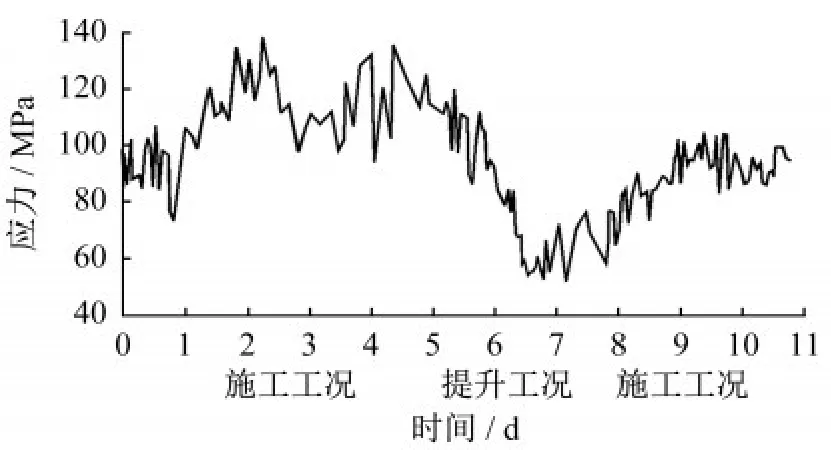

(2)平臺懸臂梁監測結果分析

由圖18、圖19可知,平臺懸壁梁端部監測點(上翼緣)隨著施工工況的開始進入加載階段,應力逐漸增大,并在130 MPa附近波動,且波動幅度較連續梁大(±20 MPa的波動),增長幅度較連續梁小(由100 MPa增長至130 MPa),體現了懸臂梁實際施工中對荷載較為敏感的特點及懸挑區域限制堆載的效果;進入提升工況后,鋼平臺懸壁梁端部(上翼緣)應力逐步減小,最小值約為60 MPa,主要原因在于測點附近存在爬升鋼柱,進入提升工況后鋼平臺支點轉換至爬升鋼柱處,懸臂梁端部所受彎矩減小的緣故,但其彎矩符號未發生變化。與有限元模模擬結果(活荷載作用下施工工況最大應力為169 MPa,提升工況最大應力為54.2 MPa)相比,爬升工況結果較為接近,施工工況結果理論值較實際值大40 MPa左右,體現了實際施工中對懸挑區域著重采取禁止或限制堆載等安全措施的作用。

圖18 懸臂梁端部下翼緣應力變化圖Fig.18 Stress variation of the lower flange at the end of the cantilever beam

圖19 懸臂梁端部上翼緣應力變化圖Fig.19 Stress variation of the upper flange in the middle of the continuous beam

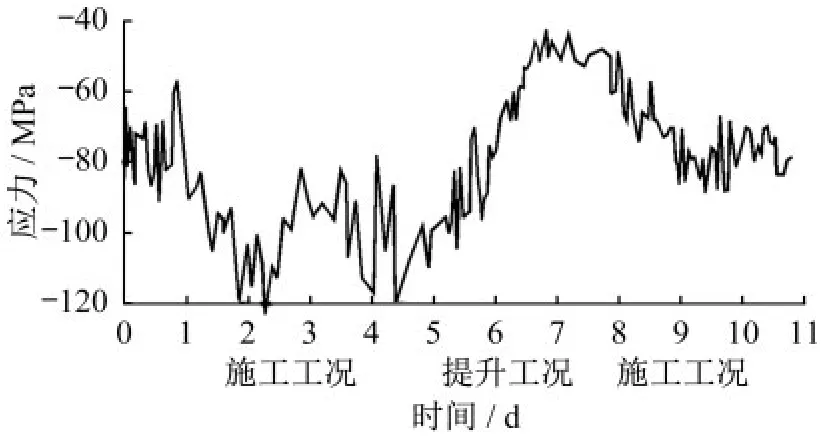

(3)鋼立柱監測結果分析

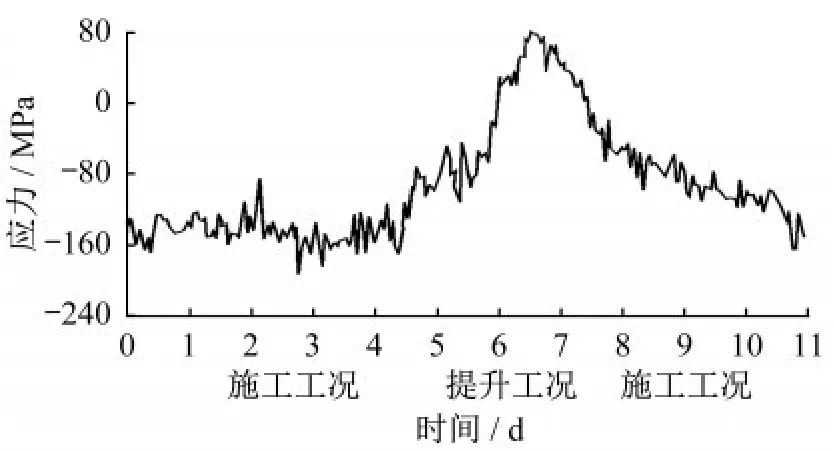

由圖20可知,平臺鋼立柱監測點(側壁)在施工工況下立柱應力在-140 MPa下無規律波動,考慮是堆載及風荷載綜合影響下的結果;在提升工況下立柱應力在20 MPa下無規律波動,比較符合提升過程中立柱受拉且荷載較小的特點,波動較大則可能是風荷載影響的結果。與有限元模模擬結果(活荷載作用下施工工況最大應力為-166 MPa,提升工況最大應力為26.4 MPa)相比,基本相同,誤差可能由于風荷載的波動造成。

圖20 平臺立柱應力變化圖Fig.20 Stress variation of the platform column

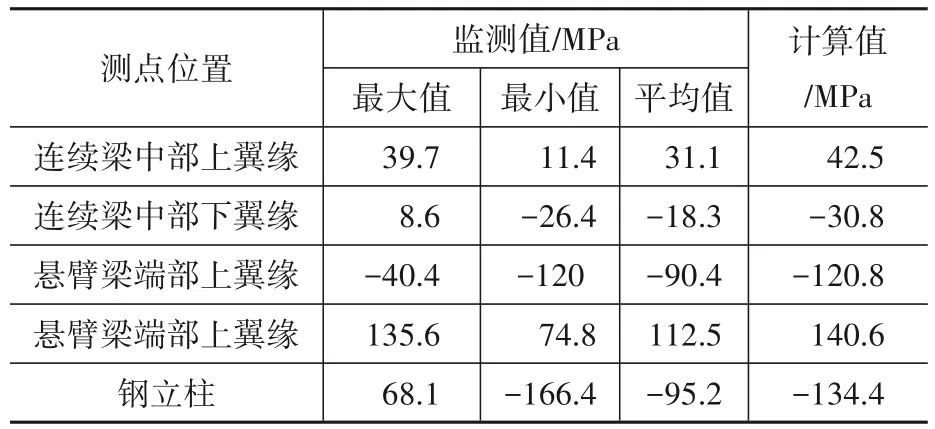

4.4 監測值與計算值比較

由上小節得到的連續梁中部上、下翼緣的測點應力變化圖,懸臂梁端部上、下翼緣應力變化圖和平臺立柱應力變化圖,提取一個標準層施工周期內這些測點處的應力最大值、最小值和平均值,并于計算得到的對應位置單元的應力值進行對比,結果如表2所示。

表2 應力的監測值與計算值對比Table 2 Comparison of measured and calculated values of stresses

結合監測結果與有限元分析,發現鋼平臺應力應變趨勢與預想較為一致,且由于施工過程中安全控制措施的采用及設計計算中各類安全系數的加入,鋼平臺實際應力應變較計算結果整體偏小。

5 結 論

(1)通過監測應力與計算應力值的對比得出:平均監測應力是計算應力值的70%,頂升鋼平臺是安全可靠的;各監測桿件的實際受力與計算結果基本一致,驗證了數值模型的合理性。

(2)有限元分析與現場監測都表明,在各工況下,活荷載對整體鋼平臺的受力和變形有較大影響,尤其是平臺懸臂梁部位。建議鋼平臺頂部活荷載限值不能超過7 kN/m2。此外,野蠻施工、違規施工等各種不確定因素也會影響鋼平臺受力,因此還應規范施工現場的管理。

(3)對整體鋼平臺結構進行全過程理論分析,并根據受力特點布置了自動化監控裝置,采集的監測數據與計算結果吻合性較好,有效控制了整體鋼平臺結構的安全性,為大型裝備結構的風險控制提供了支撐。